Литье под давлением - это производственный процесс, в ходе которого изготавливаются детали из термопластичных и термореактивных полимеров. Литье под давлением используется для производства самых разных изделий, включая медицинские приборы, автомобильные детали и потребительские товары.

Для производства высококачественных деталей с помощью литьё под давлением В процессе проектирования важно понимать основы структурного проектирования. В этом руководстве мы обсудим принципы структурного проектирования и то, как они применяются к пластиковые литые детали.

Пластмассы, наряду со сталью, цементом и деревом, известны как четыре основных инженерных материала. С развитием науки и техники применение пластмасс становится все более и более широким. Инженеры и техники, занимающиеся механическим проектированием, должны обладать определенными знаниями в области проектирования пластмассовых деталей.

В этом блоге кратко изложены некоторые моменты конструктивного проектирования пластмассовых деталей для литьё под давлением цикл, который может быть полезен при разработке сопутствующих товаров.

Разумная толщина стенок

С точки зрения литьё под давлением качество, Материал, впрыскиваемый в форму из литьё под давлением машина охлаждается от расплавленной жидкости до твердого тела. Слишком большая толщина стенок пластиковых деталей легко приводит к таким дефектам, как вдавливание и усадка в процессе формовки; слишком малая толщина вызывает трудности с подачей клея, не позволяет заполнить полость и вызывает нехватку материала.

Толщина стенок пластиковых деталей должна быть как можно более равномерной, может принимать форму пологого перехода, может также использоваться структура локального углубления, чтобы толщина стенок стала равномерной, чтобы избежать деформации искривления и других дефектов в процессе формовки.

Толщина стенок

Величина толщины стенок зависит от внешнего усилия, которое должно выдерживать изделие, от того, используется ли оно в качестве опоры для других деталей, от количества опор, от количества выступающих частей и от выбранного пластикового материала.

В целом, толщина стенок термопластика должна составлять 4 мм. С экономической точки зрения слишком толстые изделия не только увеличивают стоимость материалов, но и удлиняют производственный цикл "время охлаждения, увеличивают производственные затраты".

С точки зрения конструкции изделия, более толстый продукт увеличивает вероятность образования пустот и пористости, что значительно снижает жесткость и прочность изделия.

Идеальным распределением толщины стенки, несомненно, является равномерная толщина во всех точках разреза, однако изменение толщины стенки для удовлетворения функциональных требований всегда неизбежно.

В этом случае переход от толстой резины к тонкой должен быть как можно более плавным. Слишком резкий переход толщины стенок может привести к нестабильности размеров и проблемам с поверхностью из-за разницы в скорости охлаждения и турбулентности.

Для термопластов в целом, когда коэффициент усадки (ниже 0,01 мм/мм, изделие может допускать изменение толщины до; но когда коэффициент усадки выше 0,01 мм/мм, изменение толщины стенки изделия не должно превышать).

Для термореактивных пластмасс в целом слишком малая толщина изделия часто приводит к перегреву изделия во время работы, что приводит к браку. Кроме того, в термопластах с волокнистым наполнителем недостаточное количество наполнителя обычно располагается слишком тонко.

Однако некоторые легкотекучие термореактивные пластики, такие как эпоксидные смолы, могут быть толщиной до 0,25 мм, если толщина равномерна.

Кроме того, при использовании производственного метода вулканизационного формования бегунки, затворы и детали должны быть сконструированы таким образом, чтобы пластик протекал от толстой резины к тонкой.

Это позволяет создать необходимое давление в полости, чтобы уменьшить усадку в толстых участках и избежать неполного заполнения полости. Если направление потока пластика идет от тонкой части к толстой, для уменьшения давления в полости следует использовать структурную пену.

Рекомендации по обеспечению плоскостности

В большинстве операций горячего расплава, включая экструзию и формование с отверждением, очень важна равномерная толщина стенок.

Более толстые клеи остывают медленнее, чем тонкие, расположенные рядом с ними, и на поверхности соединения после застывания появляются следы усадки.

Это может привести к появлению следов усадки, термического напряжения, деформации изгиба, а также к изменению цвета или прозрачности.

Если постепенный переход от толстого к тонкому клею неизбежен, конструкция должна быть как можно более постепенной и в пределах соотношения толщины стенок 3:1. Для справки можно использовать следующую схему.

Рекомендации по оформлению углов

То же правило равномерной толщины стенок необходимо соблюдать и в углах, чтобы избежать неравномерного времени охлаждения. Более длительное время охлаждения приведет к усадке, что вызовет деформацию и изгиб детали.

Кроме того, резко закругленные углы часто приводят к появлению дефектов и концентрации напряжений в детали, а острые углы часто вызывают нежелательное нарастание материала после процесса нанесения покрытия.

Области сосредоточенного напряжения могут сломаться при нагрузке или ударе. Большие закругленные углы позволяют устранить этот недостаток, не только уменьшая фактор концентрации напряжения, но и обеспечивая более плавное течение пластика и более легкое извлечение готовой детали.

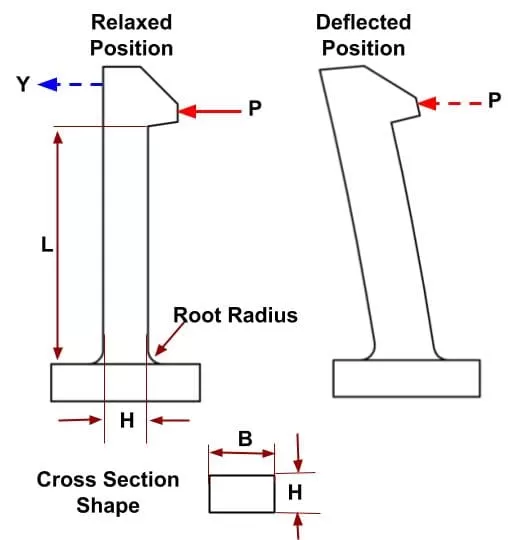

Рекомендации по проектированию углов также применимы к положению зажима нависающей балки. Потому что этот метод крепления требуется, чтобы согнуть консольный рычаг встроен, дизайн угловой позиции иллюстрирует, что если угол дуги положение R слишком мал приведет к его коэффициент концентрации напряжения (коэффициент концентрации напряжения) слишком велик, поэтому продукт изгиба, когда легко сломать, дуга положение R слишком велика, то легко появляются усадочные линии разделения и полые.

Поэтому положение дуги и толщина стенки находятся в определенном соотношении. Как правило, идеальное значение составляет от до.

Ограничение толщины стенки

Различные пластиковые материалы имеют разную текучесть. При слишком толстом слое клея будет происходить усадка, а при слишком тонком слое пластик будет плохо растекаться. Вот некоторые рекомендуемые толщины клея для справки.

Расчет толщины клея для термореактивных пластмасс

Большинство толстых конструкций можно устранить путем использования армирования и изменения формы поперечного сечения.

Помимо снижения стоимости материала и, соответственно, производственных затрат, усовершенствованная конструкция сохраняет жесткость, прочность и функциональность, аналогичные оригинальной конструкции.

Расчетные точки для толщины стенок из различных материалов

ABS

a) Толщина стенок

Толщина стенок является первым фактором при проектировании изделия и обычно находится в диапазоне от 1,5 мм (0,06 дюйма) до 4,5 мм (0,18 дюйма) для литьё под давлением.

Толщина стенок меньше этого диапазона используется для коротких пластиковых процессов и небольших деталей. Обычная толщина стенок составляет около 2,5 мм (0,1 дюйма). Как правило, чем крупнее деталь, тем больше толщина стенки, что повышает прочность детали и улучшает заполнение пластиком.

Толщина стенок в диапазоне от 3,8 мм (0,15 дюйма) до 6,4 мм (0,25 дюйма) доступна для структурных пенопластов.

б) Скругленные углы

Рекомендуемый минимальный радиус галтели составляет 25% от толщины пластика, а наиболее подходящий радиус - 60% от толщины пластика, небольшое увеличение радиуса может значительно снизить напряжение.

ПК

a) Толщина стенки

Толщина стенки в значительной степени определяется требованиями к нагрузке, внутренними напряжениями, геометрией, внешней формой, пластическим течением, впрыскиваемостью и экономичностью.

Рекомендуемая максимальная толщина стенок ПК составляет 9,5 мм (0,375 дюйма). Для достижения хороших результатов толщина стенки должна быть не более 3,1 мм (0,125 дюйма). Ребра и некоторые усиливающие конструкции могут обеспечить тот же результат, если для повышения прочности требуется увеличить толщину стенки.

Минимальная толщина стенок для большинства применений ПК составляет около 0,75 мм (0,03 дюйма), более тонкие участки зависят от геометрии и размера детали. Короткие пластиковые процессы возможны при толщине стенок до 0,3 мм (0,012 дюйма).

Переход от более толстых стенок к более тонким осуществляется максимально плавно. В любом случае пластик поступает в полость из самой толстой части, чтобы избежать усадки и внутренних напряжений.

Равномерная толщина стенок очень важна. Также важно добиться этого требования независимо от угла плоскости, чтобы уменьшить проблему деформации после формовки.

LCP

a) Толщина стенки

Из-за высокой текучести жидкокристаллического сополимера при сильном сдвиге толщина стенок будет тоньше, чем у других пластиков. Самая тонкая может составлять 0,4 мм, а общая толщина - около 1,5 мм.

PS

a) Толщина стенки

Общая расчетная толщина резины не должна превышать 4 мм, слишком толстая приведет к удлинению производственного цикла. Это требует более длительного времени охлаждения, пластик сжимается с явлением пустоты и снижает физические свойства детали.

Равномерная толщина стенки идеальна для целей проектирования, но если возникает необходимость изменить толщину, следует устранить концентрацию напряжений в переходной зоне. Если скорость усадки ниже, толщину стенки можно изменить. Если скорость усадки выше, следует только изменить толщину.

б) Скругленные углы

An литая деталь должна выходить из формы без повреждений или слишком большого сопротивления. Чтобы избежать этих проблем, стенки детали отделяют от линии раздела (вытяжки). Конструкция прямого угла позволяет избежать этого.

Прямые углы похожи на узлы и могут привести к концентрации напряжений, снижающих ударную прочность. Радиус закругленных углов должен составлять от 25% до 75% толщины стенки, обычно рекомендуется около 50%.

PA

a) Толщина стенки

Пластиковые детали из нейлона должны иметь минимальную толщину, необходимую для конструкции. Такая толщина позволяет наиболее экономно расходовать материал. Толщина стенок должна быть как можно более равномерной, чтобы исключить деформацию после формования. Если толщина стенки переходит от толстого к тонкому пластику, необходим постепенный процесс утончения.

б) Скругленные углы

Рекомендуемое значение R скругления составляет не менее 0,5 мм (0,02 дюйма), что в целом приемлемо, но по возможности старайтесь использовать большее значение R. Поскольку значение коэффициента концентрации напряжений уменьшается на 50% из-за увеличения отношения R/T, а наилучший угол скругления находится между R/T.

БЛОК ПИТАНИЯ

a) Толщина стенки

Минимальная толщина стенки должна составлять 2,3 мм (0,09 дюйма) для больших и длинных расстояний потока. Для более мелких деталей минимальная толщина стенки должна составлять 0,8 мм (0,03 дюйма), а расстояние между потоками не должно превышать 76,2 мм (3 дюйма).

PBT

a) Толщина стенки

Поддержание равномерной толщины стенок является одним из факторов, влияющих на стоимость изделия. Тонкая толщина стенки зависит от характеристик каждого пластика. Перед проектированием для определения толщины стенок рекомендуется узнать ограничения по длине потока используемого пластика.

Требования к нагрузке часто определяют толщину стенки, в то время как другие факторы, такие как внутренние напряжения, геометрия детали, неоднородности и форма. Типичная толщина стенок варьируется от 0,76 мм до 3,2 мм - 0,125 дюйма).

Толщина стенки должна быть равномерной, а если есть толстая или тонкая зона резины, то переход от толстой зоны к тонкой осуществляется постепенно с соотношением конусных шин 3:1.

б) Скругленные углы

Наиболее распространенное явление повреждения деталей вызвано острыми углами, поэтому увеличение скругленных углов является одним из методов усиления структуры пластиковых деталей. Если напряжение уменьшается на 5% (с 3 до 3), то отношение скругленных углов к толщине стенки увеличивается с до. Это оптимальный рекомендуемый показатель.

Колонна (Босс)

Основные рекомендации по дизайну для начальников

Боссы предназначены для выступания из толщины стенки резины для сборки изделий, разделения предметов и поддержки других деталей. Полые опоры могут использоваться для вставки деталей, затягивания винтов и т. д. Такие изделия должны быть достаточно прочными, чтобы выдерживать давление и не ломаться.

Раскосы не должны использоваться отдельно, их следует прикреплять к наружной стене или по возможности использовать с армированием, чтобы укрепить раскос и обеспечить беспрепятственную подачу клея.

Кроме того, высота столба не должна превышать диаметр столба в два с половиной раза, так как слишком высокий столб может привести к задержке воздуха, когда формование пластмассовых деталей.

Помимо арматурных стержней, для усиления колонны также часто используются треугольные арматурные пластины, особенно для колонн, расположенных вдали от внешней стены.

Качественное сочетание шнека и стойки зависит от механических характеристик шнека и конструкции отверстия в стойке.

Поэтому с точки зрения сборки необходимо частично увеличить толщину резины. Однако это может привести к таким нежелательным последствиям, как образование следов усадки, раковин, полостей или увеличение внутренних напряжений.

По этой причине расположение вводных и перфорационных отверстий стойки должно быть на расстоянии от внешней стенки изделия. Это не только повышает прочность стойки, позволяя ей выдерживать большие усилия на скручивание и изгиб, но и способствует заполнению клеем и уменьшению задиров из-за захвата воздуха.

По этой же причине столбы, расположенные в стороне от наружной стены, следует дополнить треугольными армирующими блоками, которые особенно полезны для улучшения растекания клея в тонкостенных столбах.

Точки проектирования для различных материалов

ABS

Как правило, достаточно иметь стойку с внешним диаметром, вдвое превышающим внутренний. Иногда это приводит к тому, что толщина стенки стойки равна или превышает толщину клея, что увеличивает вес материала и создает усадочные модели и высокие формовочные напряжения на поверхности.

Строго говоря, толщина распорки должна составлять 50-70% от толщины клея. При такой конструкции распорка не обеспечивает достаточной прочности, но улучшается усадка поверхности.

Для усиления колонны имеются скошенные кости, которые могут быть расширены от наименьшего размера до 90% высоты колонны. Если колонна расположена близко к боковине, можно использовать ребро для соединения боковины и колонны, чтобы поддержать колонну.

PBT

Столбы обычно используются в большинстве случаев для сборки на таких механизмах, как ввинчивание, запрессовка и сборка на входе, где внешний диаметр столба в два раза больше внутреннего диаметра отверстия, что является достаточно прочным.

Конструкция колонн основана на концепции конструкции ребер. Слишком толстый срез приведет к внешней усадке детали и внутреннему вакууму. Если колонна расположена рядом с боковой стенкой, ребро может быть использовано для ее соединения, а размер внутреннего отверстия может быть увеличен до максимума.

ПК

Столбы в основном используются для сборки изделий, но иногда их применяют для поддержки других объектов или для разделения объектов. Даже некоторые очень маленькие столбы со временем термически растворяются и используются для удержания внутренних деталей на месте.

Боковые стойки должны быть соединены между собой ребрами жесткости, чтобы увеличить прочность стойки.

PS

Опоры обычно используются для вбивания деталей, сбора винтов, направляющих штифтов, нарезания резьбы или плотного прилегания.

По возможности избегайте отдельного подкоса без какой-либо поддержки. Для ее усиления следует добавить несколько ребер. Если колонна находится недалеко от боковой стенки, следует использовать ребра для соединения колонны с боковой стенкой.

БЛОК ПИТАНИЯ

Опора используется для соединения двух частей. Внешний диаметр должен быть в два раза больше внутреннего диаметра отверстия, а высота не должна превышать удвоенный внешний диаметр.

Принципы проектирования арматурной конструкции

Установка арматуры на пластиковые детали может повысить прочность и жесткость пластиковых деталей, а также предотвратить их коробление и деформацию. Выбор правильного положения арматуры может улучшить текучесть пластикового расплава.

Размер арматуры обычно определяется по следующим принципам:

1.Толщина стенки арматуры обычно в 0,4 раза больше толщины основного корпуса t, максимум не превышает 0,6 раза;

2.Расстояние между брусьями больше 4 т, а высота брусьев меньше 3 т;

3.Арматура винтовой колонны находится не менее чем на 1,0 мм ниже поверхности колонны;

4.Арматурные стержни должны находиться не менее чем на 1,0 мм ниже поверхности детали или поверхности раздела.

Пересечение нескольких арматурных стержней, обратите внимание на пересечение локального нарастания материала, вызванного проблемой

Метод улучшения заключается в следующем:

1. Перекос арматуры;

2. Спроектируйте пересечение арматурных стержней как полую конструкцию.

Тонкую арматуру, например, силовую, нужно стараться сделать так, чтобы она выдерживала натяжение, чтобы избежать чрезмерного давления.

Поскольку пластик имеет очень низкий модуль упругости, легко возникают проблемы с нестабильностью. Это противоречит принципу преимущественного давления, которого мы придерживаемся при проектировании металлических отливок, и требует особого внимания.

Избегайте концентрации напряжения

При проектировании пластмассовых деталей следует уделять особое внимание тому, чтобы избежать образования острых углов. Переход геометрии на углах не является непрерывным, и здесь может возникнуть концентрация напряжений, что может привести к образованию трещин.

Прочность пластиковых материалов обычно очень низкая, и концентрация напряжений с большей вероятностью приведет к повреждению. Основной мерой по предотвращению концентрации напряжений является улучшение конструктивной формы острых углов детали. Например, добавление фасок и закругленных углов или замена их пологими переходными участками на острых углах.

Если фаски и скругления не могут быть добавлены непосредственно из-за функции компонента, концентрацию напряжений можно уменьшить за счет снижения местной структурной прочности на острых углах и углубления скругленных углов внутрь, ссылаясь на улучшенную конструктивную схему линейной направляющей, показанную на рис. 1.

Форма резьбы пластиковых нитей должна быть предпочтительно круглой и трапециевидной, избегая треугольников и прямоугольников, что может уменьшить эффект зазора и улучшить несущую способность нитей.

Разработка подходящего наклона штампа

Уклон вытягивания формы, также называемый уклоном освобождения формы, - это угол, задаваемый в направлении освобождения формы, чтобы избежать прилипания и трения пластиковых деталей о форму из-за усадки при охлаждении во время освобождения формы, что приводит к повреждению и деформации.

Изделия, изготовленные методом литья под давлением Обычно они имеют наклонный угол с внутренней и внешней стороны края, чтобы изделие легко выходило из формы.

Если изделие имеет вертикальную внешнюю стенку и расположено в том же направлении, что и отверстие пресс-формы, то для открытия пресс-формы после формования пластика потребуется большое усилие, и при открытии пресс-формы может возникнуть трудность с извлечением изделия из пресс-формы.

Если изделие было отформовано с углом выхода, а все части формы, соприкасающиеся с изделием, были тщательно отполированы в процессе, извлечение изделия из формы не составит труда.

Поэтому учет угла выхода необходим в процессе проектирования изделия.

Определение наклона штампа, как правило, подчиняется трем принципам

1. Угол вытягивания формы обычно принимается за целое число, например 0,5°, 1°, 1,5° и т. д. (за исключением матовых форм и форм с наколами);

2. Внешний вид пластиковых деталей, которые должны принять угол формы, больше, чем угол внутренней стенки, что способствует формовке вне формы;

3. Возьмите больший угол без ущерба для внешнего вида пресс-формы. Некоторые материалы, такие как полипропилен, полиэтилен и т.д., могут быть принудительно освобождены от формы, при этом объем принудительного освобождения обычно не превышает 5% от максимальной площади поперечного сечения сердечника.

Размер наклона штампа

Не существует определенного руководства по размеру угла выхода, он в основном определяется опытом и глубиной изделия. Кроме того, учитываются метод формовки, толщина стенок и выбор пластика.

Как правило, угол выхода 1/8 или 1/4 градуса может быть использован для наружных стенок с высокой степенью полировки. Изделия с глубокими или плетеными узорами требуют соответствующего увеличения угла выхода, обычно на 1 градус больше на каждые 0,025 мм плетения.

В качестве справочного материала можно использовать таблицу, показывающую зависимость между углом выхода, зазором между одной кромкой и глубиной кромки.

Кроме того, если изделие требует длинных и глубоких ребер и малых углов выхода, конструкция выталкивающего штифта должна иметь специальную обработку, см. конструкцию выталкивающего штифта для глубокого и длинного армирования.

Расчетные точки наклона тяги формы для различных материалов

ABS

Как правило, достаточно применения стороны от 1° до 1°. Иногда угол выхода может быть близок к нулю, так как полировальный узор расположен в том же направлении, что и узор выхода.

Для узорчатых сторон добавьте 1° к углу выхода на каждые 0,025 мм (0,001 дюйма) глубины. Правильный угол выхода можно узнать у поставщика травления.

LCP

Из-за высокого модуля упругости и низкой пластичности жидкокристаллических сополимеров при проектировании следует избегать перевернутого смятия.

На всех ребрах, краях стен, колоннах и т.д. над уровнем выступающего клея должен быть обеспечен минимальный угол выхода.

Если кромка стены глубокая или не имеет полированной поверхности или вытравленного рисунка, требуется дополнительная установка.

PBT

Если деталь имеет хорошее качество обработки поверхности, требуется минимальный угол разжима 1/2°.

Для травленых поверхностей требуется дополнительный угол разблокировки 1° на каждые 0,03 мм (0,001 дюйма) глубины.

ПК

Угол раскрытия должен присутствовать на любой стороне или выступе детали, включая верхнюю и нижнюю формованные области.

Как правило, для глянцевой поверхности достаточно 2°-2°, однако для травленых поверхностей требуется дополнительный угол разделения 1° на каждые 0,25 мм (0,001 дюйма) глубины.

ПЭТ

Ребра жесткости пластиковых изделий, колонны, стенки прогонов и т.д., например, могут иметь угол раскрытия 1°.

PS

Угол разжима PS очень точен, и угол разжима 1° является стандартным методом; слишком маленький угол разжима затрудняет извлечение детали из полости пресс-формы.

В любом случае, любой угол разжима лучше, чем отсутствие угла вообще. Если деталь вытравлена, например, на глубину рисунка кожи, добавьте 1° к углу разжима на каждые 0,025 мм глубины.

Рассмотрите конструкцию пластмассовых деталей с точки зрения структуры пресс-формы

1. При разработке структуры пластиковых деталей следует избегать слишком сложных конструкций

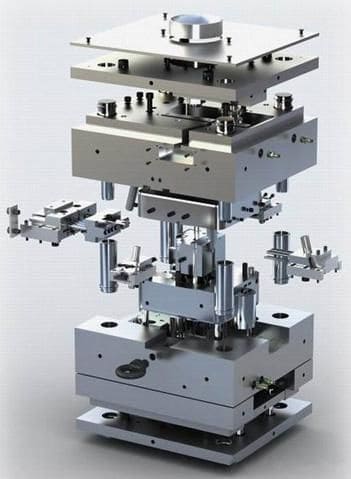

Технологическим оборудованием для литьевого производства является пресс-форма, а пресс-форма - это отражение формы литая деталь.

Из-за сложной структуры пластиковых деталей, пресс-форма должна быть сложной по структуре, и даже структура, которая не может быть реализована, пластиковые детали должны принять это во внимание при проектировании, и стремиться к изготовить пресс-форму для литья под давлением максимально упростить конструкцию в соответствии с принципом обеспечения внешнего вида и функциональности, чтобы сэкономить время и средства и улучшить качество продукции.

Например, на пластиковых деталях есть много боковых канавок и боковых отверстий, которые препятствуют выходу изделий из формы в направлении выталкивания, поэтому обычно используется структура с вытяжкой ядра и наклонной верхней частью.

Если углубления и боковые отверстия спроектированы таким образом, чтобы соответствовать направлению выталкивания или соприкасаться через структуру, это значительно упростит структуру пресс-формы при условии выполнения функции и обеспечения внешнего вида. Поэтому при проектировании структуры пластмассовых деталей следует избегать слишком сложных структур.

2. Конструкция пластиковых деталей должна исключать внутреннюю режущую структуру

Пластиковые детали с внутренней структурой среза не могут быть непосредственно с пресс-формы, в результате чего пресс-форма не может быть разработана или должна использовать ядро пресс-формы, скрытую структуру, или будет отделена от пресс-формы, но это увеличивает сложность изготовление пресс-форм, снижает надежность пресс-формы, увеличивает вероятность получения брака и повышает стоимость изготовления. Поэтому при проектировании конструкции следует по возможности избегать внутренней разрезной структуры.

3. При проектировании пластмассовых деталей иногда приходится делать боковой отступ из-за внешнего вида или требований к сборке

Это требует, чтобы при проектировании была полностью учтена структура пресс-формы и влияние структуры пресс-формы на само изделие.

a) Проблема косых верха и ползуна: Косые верхняя часть и ползун в направлении разделения пресс-формы и перпендикулярно направлению разделения пресс-формы имеют движение. Наклонная верхняя часть и линейное долото в направлении, перпендикулярном разделительному штампу, не могут иметь резинового долота, блокирующего движение, чтобы иметь достаточно места для движения.

б) Обработка вертикальной поверхности: внешний вид некоторых пластиковых деталей требует, чтобы не было наклона, чтобы боковина была вертикальной, необходимо спроектировать слайдер или наклонный верх на вертикальной поверхности.

Чтобы избежать очевидной проводки, как правило, помещают проводку на пересечении лицевой и лицевой сторон, пластиковые детали конструкции должны учитывать особые характеристики этого места.

Проектирование с учетом неизотропных характеристик пластмасс

Иногда пластики не изотропны, как металлы, и в таких случаях направление должно быть в одном и том же направлении, чтобы избежать недостатков.

Например, для некоторых пластиков с армирующими материалами направление потока клея должно совпадать с направлением, в котором элемент несет большую нагрузку, поскольку направление оси армирующих волокон, текущих вместе с расплавленным пластиком, совпадает с направлением потока материала.

Балочная конструкция с армированием, изготовленная из пластика с армирующими волокнами, имеет основное направление несущей нагрузки в направлении длины арматуры, поэтому правильное направление подачи клея также должно быть в направлении длины.

Если элемент склеивается в нескольких точках, следует избегать направления силы, чтобы она была параллельна линии сплавления. Поскольку в месте соединения двух или более потоков клея снижение температуры клея приведет к снижению прочности склеивания и легкому разрушению. Правильный литье пластмасс под давлением Метод проектирования заключается в том, что направление силы перпендикулярно линии расплава или под определенным углом.

Рассмотрите конструкцию пластмассовых деталей с точки зрения сборки

Из-за небольшого модуля упругости пластика, то есть материала мягкого, и процесса формовки, отличного от процесса формовки металлических деталей, точность допусков пластиковых деталей обычно намного ниже, чем у металлических деталей.

Поэтому при проектировании конструкции следует обращать внимание на эту характеристику и избегать ситуации большого размера и малого допуска.

Чем больше размер, тем больше накопленная деформация детали и тем больше влияние на точность допусков. Склеивание - один из распространенных методов сборки пластиковых деталей.

Следует избегать склеивания пластмассовых деталей, если граница склеивания не должна подвергаться растяжению при разрыве из-за плохого сопротивления разрыву, поэтому правильным подходом будет подвергать границу склеивания усилию сдвига.

В состоянии положительного натяжения прочность сцепления не такая сильная, как в состоянии сдвига, потому что в состоянии положительного натяжения интерфейс сцепления является корнем разрывного напряжения; а в состоянии сдвига площадь интерфейса сцепления обычно больше, чем площадь интерфейса сцепления в состоянии положительного натяжения, поэтому сопротивление разрыву сильнее.

Болтовое соединение также является одним из распространенных методов сборки пластиковых деталей. Поскольку прочность пластика очень низкая, обычно ее недостаточно для того, чтобы перекусить винт, в случае больших усилий, не стоит напрямую вкручивать в пластик саморезы.

Кроме того, болтовые или заклепочные соединения с плоской головкой следует выполнять с вкладышем большей площади, чтобы увеличить площадь приложения силы.

Руководство по проектированию конструкции изделия - защелкивающиеся соединения

Основные рекомендации по проектированию защелкивающихся соединений

Защелкивающиеся соединения обеспечивают удобный и экономичный метод сборки изделий, поскольку комбинированные части защелкивающихся соединений формируются одновременно с производством готового изделия, и сборка не требует использования других крепежных приспособлений, таких как винты и сетки, при условии, что две стороны защелкивающихся соединений, которые необходимо соединить, защелкиваются вместе.

Хотя конструкция застежки может иметь различные геометрические формы, принцип работы в целом одинаков: когда две детали сцепляются, крючкообразная часть одной детали отталкивается от фланцевой части соседней детали до тех пор, пока фланцевая часть не закончится.

Принцип действия смятия

По конструкции крепежи можно разделить на два типа: постоянные и съемные, в зависимости от функции. Постоянный тип легко устанавливается, но нелегко снимается, в то время как съемный тип легко устанавливается и снимается.

Принцип заключается в том, что крюкообразная часть съемного крепежа оснащена соответствующими углами ввоза и вывоза для облегчения процесса застегивания и отсоединения, а размер углов ввоза и вывоза напрямую влияет на силу, необходимую для застегивания и отсоединения.

Застежка постоянного типа имеет только угол входа, но не угол выхода, поэтому после ее закрепления соединенные части образуют самоблокирующееся состояние и не могут быть легко удалены. Пожалуйста, обратитесь к схемам постоянных и съемных застежек.

Принцип постоянного и разъемного крепежа

Если различать пряжки по форме, то их можно разделить на пряжки с кольцом, пряжки с одной стороной, пряжки с шариком и так далее.

Ниже приведен список типов пряжек.

Сферическая застежка (съемная)

Конструкция пряжки обычно неотделима от метода нависающего типа балки, а расширение нависающего типа балки - это пряжка типа кольца или пряжка типа шара. Так называемый тип нависающей балки - это использование пластичных характеристик деформации, после упругого возвращения к исходной форме.

Конструкция смятия требует расчета, например, сборки на усилие, а после сборки концентрации напряжений постепенного поведения, необходимо учитывать пластические свойства.

Обычно используется постоянный разрез, если вы хотите, чтобы деформация подвесной балки была больше, вы можете использовать постепенный разрез, толщина одной стороны может быть постепенно уменьшена до половины от первоначальной. Его деформация может быть более чем на шестьдесят процентов больше, чем у постоянного разреза.

Сравнение смятия и деформации различных форм разреза

Недостатком крепежного устройства является то, что две комбинированные части крепления: удлинительная часть крюка и фланцевая часть - подвержены деформации и даже разрушению после многократного использования, а разрушенное крепление трудно отремонтировать.

Поскольку пряжка и изделие формуются одновременно, повреждение пряжки также приводит к повреждению изделия. Средство защиты заключается в том, чтобы сконструировать устройство пряжки таким образом, чтобы одновременно использовать несколько пряжек, чтобы устройство в целом не выходило из строя из-за повреждения отдельных пряжек, тем самым увеличивая срок службы.

Другой недостаток устройства пряжки заключается в том, что требования к допуску размеров, связанных с пряжкой, очень строгие, слишком много позиций пряжки легко образуют повреждения пряжки; напротив, слишком мало позиций пряжки трудно контролировать положение сборки или комбинацию деталей, появляется феномен набора инструментов.

Заключение

Данная статья представляет собой лишь краткое изложение проблем, которые часто встречаются и легко игнорируются при проектировании структуры пластмассовых деталей. Только изучая и обобщая реальную работу и накапливая опыт на практике, мы можем проектировать пластмассовые детали с разумной структурой и отличными эксплуатационными характеристиками.