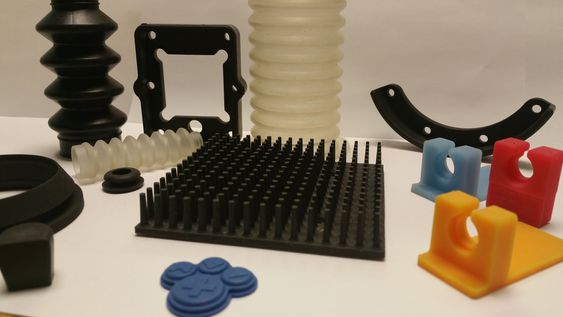

Formowanie wtryskowe to proces produkcyjny, który obejmuje wykorzystanie form do wytwarzania produktów z tworzyw sztucznych.

Stopiony plastik wpływa do plastikowe formy wtryskowegdzie jest chłodzony i przyjmuje kształt formy. Proces ten jest wykorzystywany do tworzenia wszystkiego, od zabawek po części samochodowe.

W tym wpisie na blogu przyjrzymy się bliżej, w jaki sposób formowanie wtryskowe i omówić niektóre z jego zalet.

Zasada formowania wtryskowego

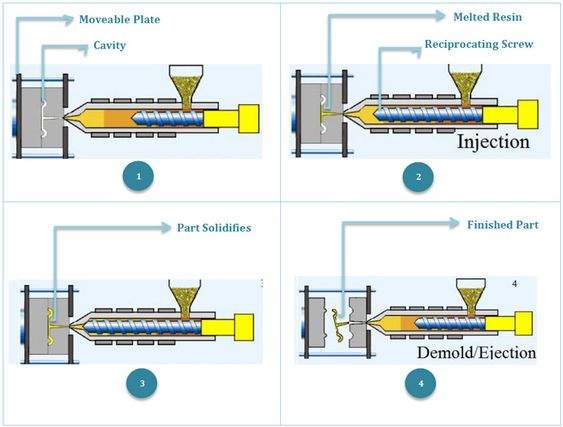

Zasada formowanie wtryskowe polega na tym, że tworzywo sztuczne w postaci granulek lub proszku jest podawane do bębna z leja zasypowego maszyny. formowanie wtryskowe tworzyw sztucznych Maszyna, podgrzana i stopiona do stanu płynnego w cylindrze, a następnie wtryskiwana do zamkniętej wnęki formy w niższej temperaturze przez dyszę z przodu cylindra z większą prędkością pod wpływem impetu tłoka lub śruby.

Po schłodzeniu i utwardzeniu uzyskuje się jednostkę wtryskową. Gdy nagromadzenie stopionego tworzywa w przedniej części cylindra spowoduje pewien nacisk na ślimak (zwany przeciwciśnieniem ślimaka), ślimak cofa się w ruchu obrotowym, aż zetknie się z wyregulowanym przełącznikiem skoku, a formowanie wstępne i przechowywanie tworzywa sztucznego z jedną objętością wtrysku formy (tj. przechowywanie stopionego tworzywa sztucznego w przedniej części cylindra) kończy się.

Następnie hydrauliczny cylinder wtryskowy zaczyna działać, a śruba połączona z tłokiem cylindra hydraulicznego wtryskuje stopiony materiał z określoną prędkością i ciśnieniem do zamkniętej wnęki formy w niższej temperaturze przez dyszę z przodu cylindra, utrzymując ciśnienie przez określony czas, a stopione tworzywo sztuczne ochładza się i utwardza, aby zachować kształt i rozmiar nadany przez wnękę formy.

Forma jest otwierana przez mechanizm otwierający i zamykający, oraz Części z tworzyw sztucznych formowane wtryskowo są usuwane przez mechanizm pchający.

Warunki procesu formowania wtryskowego

Najważniejsze czynniki w Produkcja form wtryskowych Warunki procesu to temperatura, ciśnienie i czas.

(1) Temperatura

Temperatura, którą należy kontrolować w procesie formowania wtryskowego, to głównie temperatura cylindra, temperatura dyszy i temperatura formy.

Temperatura beczki

Wybór temperatury beczki jest związany z różnorodnością i charakterystyką tworzyw sztucznych. Jeśli temperatura beczki jest zbyt niska, plastyfikacja nie będzie wystarczająca; jeśli temperatura beczki jest zbyt wysoka, tworzywo sztuczne może zostać przegrzane i rozłożone.

Rozkład temperatury materiału jest generalnie oparty na zasadzie wysokiego przodu i niskiego tyłu, tj. temperatura na tylnym końcu cylindra jest niska, a temperatura na przednim końcu w pobliżu dyszy jest wysoka, aby zapobiec degradacji tworzywa sztucznego z powodu czystego ciepła tarcia.

W przypadku wtryskarki ślimakowej, aby zapobiec tarciu ścinającemu między ślimakiem a stopionym materiałem, stopionym materiałem i stopionym materiałem, stopionym materiałem i beczką oraz degradacji tworzywa sztucznego, temperatura przedniej części beczki może być nieco niższa niż części środkowej.

Aby określić, czy temperatura beczki jest odpowiednia, można zastosować metodę wtrysku powietrza w celu obserwacji lub bezpośredniej obserwacji jakości części z tworzyw sztucznych.

Podczas wtryskiwania do powietrza, jeśli przepływ materiału jest jednolity, gładki, bez pęcherzyków, jednolity kolor, oznacza to, że temperatura materiału jest odpowiednia; jeśli przepływ materiału jest szorstki, występuje srebro lub przebarwienia, oznacza to, że temperatura materiału nie jest odpowiednia.

Temperatura dyszy

Temperatura dyszy jest zazwyczaj nieco niższa niż maksymalna temperatura cylindra, aby zapobiec zbyt wysokiej temperaturze, która mogłaby spowodować stopienie się dyszy.

Temperatura formy

Temperatura formy ma duży wpływ na przepływ stopionego materiału, szybkość chłodzenia i wydajność formowanej części.

Temperatura formy zależy od krystaliczności tworzywa sztucznego, rozmiaru formowanej części i wydajności formowanej części. Wymagania dotyczące struktury i wydajności oraz inne warunki procesu (takie jak temperatura topnienia, prędkość wtrysku i ciśnienie wtrysku).

(2) Ciśnienie

Ciśnienie w formowanie wtryskowe Proces obejmuje ciśnienie plastyfikacji i ciśnienie wtrysku, które bezpośrednio wpływają na plastyfikację tworzywa sztucznego i jakość części z tworzyw sztucznych.

Ciśnienie plastyfikującezwane ciśnieniem wstecznym, odnosi się do ciśnienia stopionego materiału na łbie ślimaka, gdy ślimak obraca się i cofa, gdy używana jest wtryskarka ślimakowa.

Ciśnienie plastyfikacji wzrasta, temperatura stopu i jego jednorodność wzrasta, mieszanie materiału barwnego jest jednolite, a gaz w stopie jest odprowadzany. Jednak szybkość plastyfikacji spada, a cykl formowania wydłuża się.

W ogólnym działaniu, przy założeniu zapewnienia jakości części z tworzyw sztucznych, ciśnienie plastyfikacji powinno być tak niskie, jak to możliwe, zwykle około 6 MPa, zwykle rzadko więcej niż 20 MPa. Ciśnienie wtrysku to ciśnienie wywierane przez tłok lub łeb śruby na stopiony plastik.

Rozmiar: Wielkość ciśnienia wtrysku zależy od gatunku tworzywa sztucznego, typu wtryskarki, struktury formy, grubości ścianki części z tworzywa sztucznego i innych warunków procesu.

Funkcja: Aby pokonać opór przepływu stopionego materiału w procesie napełniania forma wtryskowa podczas wtryskiwania, aby stopiony materiał miał określoną szybkość napełniania; aby zagęścić stopiony materiał i zapobiec przepływowi wstecznemu podczas utrzymywania ciśnienia.

Ogólnie: ciśnienie wtrysku dla tworzyw sztucznych o wysokiej lepkości > tworzywa sztuczne o niskiej lepkości; wysokie ciśnienie wtrysku dla cienkościennych, wielkopowierzchniowych części z tworzyw sztucznych o skomplikowanych kształtach; prosta konstrukcja formy, większy rozmiar wlewu, niższe ciśnienie wtrysku.

Ciśnienie wtrysku wtryskarki tłokowej > wtryskarki ślimakowej; temperatura cylindra, temperatura formy jest wysoka, ciśnienie wtrysku jest niższe.

(3) Czas

Czas wymagany do ukończenia formowanie wtryskowe Proces ten nazywany jest cyklem formowania. Obejmuje on czas napełniania formy, czas utrzymywania, czas chłodzenia w formie, inne czasy itp. Inne czasy obejmują otwarcie formy, zwolnienie formy, zastosowanie środka antyadhezyjnego, umieszczenie wkładki i zamknięcie formy itp.

Proces formowania wtryskowego

Obejmuje głównie przygotowanie przed formowaniem, proces wtrysku i obróbkę końcową części z tworzyw sztucznych itp.

(1) Przygotowanie do formowania wstępnego

Główne przygotowania przed formowanie wtryskowe Cykl obejmuje kontrolę wyglądu i wydajności procesu surowców, wstępne podgrzewanie i suszenie; czyszczenie lub wymianę cylindra wtryskarki.

W przypadku trudności z uwalnianiem formy, rozsądny wybór środka antyadhezyjnego; wstępne podgrzanie wkładki, niektóre formy również wymagają wstępnego podgrzania.

Kontrola wyglądu materiału i pomiar wydajności procesu: w tym kolor tworzywa sztucznego, wielkość i jednorodność cząstek, płynność (wskaźnik topnienia, lepkość), stabilność termiczna i kontrola skurczu.

Wstępne podgrzewanie i suszenie tworzyw sztucznych: usuwanie nadmiaru wilgoci i lotnych związków organicznych z materiału, aby zapobiec defektom lub degradacji jego powierzchni. Części formowane wtryskowoco wpływa na wygląd i jakość wewnętrzną części plastikowych.

Metody suszenia materiałówprodukcja małoseryjna z wykorzystaniem suszenia w piecu; produkcja wielkoseryjna z wykorzystaniem suszenia we wrzeniu lub suszenia próżniowego.

Czyszczenie beczki: przy zmianie produktów, surowców i kolorów wymagane jest czyszczenie beczki.

Wstępne podgrzewanie wkładki: zmniejsza różnicę temperatur między materiałem a wkładką, zmniejsza naprężenie skurczowe tworzywa sztucznego wokół wkładki i zapewnia jakość plastikowych części.

Wybór środka antyadhezyjnego: powszechnie stosowane środki antyadhezyjne obejmują stearynian cynku, ciekłą parafinę i olej silikonowy.

(2) Proces wtrysku

Proces wtrysku jest głównym etapem przekształcania tworzyw sztucznych w części plastikowe. Obejmuje on kilka etapów, takich jak dodawanie materiału, uplastycznianie, wtryskiwanie, utrzymywanie ciśnienia, chłodzenie i kształtowanie oraz wyjmowanie z formy.

Karmienie: Dodawanie granulowanego lub sproszkowanego tworzywa sztucznego do zbiornika formowanie wtryskowe tworzyw sztucznych maszyny.

Plastyfikacja: Tworzywo sztuczne w ślimaku jest podgrzewane przez urządzenie grzewcze. formowanie wtryskowe Maszyna do topienia i stapiania tworzyw sztucznych o dobrej plastyczności.

Wstrzyknięcie: Uplastyczniony stopiony plastik jest popychany przez tłok lub śrubę wtryskarki i przechodzi przez dyszę i system zalewania formy z określonym ciśnieniem i prędkością, aby wejść i wypełnić wnękę formy.

Utrzymywanie ciśnienia i uzupełnianie skurczu: Po wypełnieniu wnęki stopiony materiał nadal utrzymuje ciśnienie w celu uzupełnienia pod naciskiem tłoka lub śruby wtryskarki, dzięki czemu stopiony materiał w beczce nadal wchodzi do wnęki, aby uzupełnić potrzeby skurczu tworzywa sztucznego w wnęce i może zapobiec cofaniu się stopionego materiału.

Chłodzenie po zamrożeniu bramki: Po pewnym czasie stopione tworzywo sztuczne we wnęce zestala się w ciało stałe, aby zapewnić, że plastikowa część ma wystarczającą sztywność, aby nie wypaczać się ani nie odkształcać po zwolnieniu formy.

Rozformowywanie: Uformowana część jest schładzana do określonej temperatury, a następnie wypychana z formy za pomocą mechanizmu wypychającego.

(3) Obróbka końcowa formowanej części

Obróbka końcowa może wyeliminować wewnętrzne naprężenia części z tworzywa sztucznego i poprawić wydajność części z tworzywa sztucznego oraz stabilność rozmiaru.

Po leczeniu produkcja części wtryskowych z tworzyw sztucznych obejmuje wyżarzanie i obróbkę zwilżającą.

Obróbka wyżarzania polega na umieszczeniu części z tworzywa sztucznego w ciekłym medium grzewczym o stałej temperaturze (takim jak gorąca woda, gorący olej mineralny, ciekła parafina itp.) lub w piecu z cyrkulacją gorącego powietrza na pewien czas, a następnie powolnym schłodzeniu. Jego celem jest wyeliminowanie naprężeń wewnętrznych części z tworzyw sztucznych i ustabilizowanie rozmiaru.

a) Temperatura: 10°~15° powyżej temperatury użytkowania lub 10°~20° poniżej temperatury ugięcia cieplnego.

b) Czas: związane z odmianą tworzywa sztucznego i grubością części z tworzywa sztucznego można ogólnie obliczyć o około pół godziny na milimetr.

c) Efekt: Aby wyeliminować wewnętrzne naprężenia części z tworzywa sztucznego, ustabilizować rozmiar części z tworzywa sztucznego, poprawić krystaliczność i ustabilizować strukturę krystaliczną, aby poprawić jej moduł sprężystości i twardość.

Zabieg regulacji wilgotnościMetoda obróbki końcowej polegająca na umieszczeniu części z tworzywa sztucznego, które właśnie zostały ponownie uformowane, w czynniku grzewczym (takim jak wrząca woda, roztwór octanu potasu) w celu przyspieszenia szybkości równowagi absorpcji wilgoci. (Stosowana głównie w przypadku tworzyw sztucznych o silnej higroskopijności i łatwym utlenianiu, takich jak PA).

a) Temperatura: 100 ~ 121 ℃ (górna granica jest przyjmowana, gdy temperatura odkształcenia cieplnego jest wysoka, a dolna granica jest przyjmowana odwrotnie).

b) CzasCzas izolacji jest związany z grubością plastikowych części, zwykle trwa 2 ~ 9 godzin.

c) Celaby wyeliminować naprężenia szczątkowe; aby produkty osiągnęły równowagę absorpcji wilgoci tak szybko, jak to możliwe, aby zapobiec zmianom wymiarów podczas użytkowania.

Parametry procesu formowania wtryskowego

Obróbka nawilżająca to metoda obróbki, w której świeżo rozformowane części z tworzyw sztucznych są umieszczane w gorącej wodzie w celu odizolowania powietrza, zapobiegania utlenianiu części z tworzyw sztucznych i przyspieszenia osiągnięcia równowagi absorpcji wilgoci. Celem jest ustabilizowanie koloru i rozmiaru formowanej części oraz poprawa jej wydajności.

Proces wtrysku

Generalnie obejmuje on następujące etapy: dodawanie materiału, uplastycznianie, wypełnianie formy, utrzymywanie ciśnienia, wylewanie, chłodzenie i wyjmowanie z formy.

- Dodawanie materiałów

Granulki są dodawane do leja zasypowego urządzenia formowanie wtryskowe maszyna. - Plastyfikacja

Dodane tworzywo sztuczne jest dodawane do leja zasypowego, aby zmieniło się z cząstek stałych w stopione i miało dobrą plastyczność, proces ten nazywany jest plastyfikacją. - Wypełnianie form

Uplastyczniony stop jest przepychany przez tłok lub śrubę do przedniej części cylindra, a następnie przez dyszę i system zalewania formy do wnęki i wypełnia ją, etap ten nazywany jest wypełnianiem formy. - Ciśnienie trzymania

Gdy stopiony materiał w formie schładza się i kurczy, tłok lub śruba zmusza stopiony materiał w beczce do ciągłego uzupełniania formy, tworząc w ten sposób plastikową część o pełnym kształcie i gęstej teksturze, etap ten nazywany jest utrzymywaniem ciśnienia. - Przepływ zwrotny

Pod koniec utrzymywania ciśnienia tłok lub śruba cofa się, a ciśnienie we wnęce jest podnoszone.

W tym czasie ciśnienie stopu we wnęce będzie wyższe niż ciśnienie przed bramą, jeśli brama nie jest jeszcze zamarznięta, stop we wnęce przepłynie z powrotem do systemu odlewania przez bramę, proces ten nazywa się przepływem wstecznym.

Proces ten nazywany jest przepływem wstecznym. Przepływ wsteczny powoduje kurczenie się, deformację i luźną teksturę formowanej części. Jeśli brama jest już zamrożona pod koniec utrzymywania ciśnienia, nie będzie przepływu wstecznego.

- Chłodzenie

Proces chłodzenia części z tworzywa sztucznego w formie to cały proces od momentu całkowitego zamrożenia stopionego tworzywa sztucznego na wlocie do momentu wypchnięcia części z tworzywa sztucznego z gniazda formy. Następnie ostygnie, tworząc stały produkt. Na koniec wypychacze wypychają schłodzony produkt z maszyny jako gotową część. W ten sposób Produkcja form wtryskowych proces jest zakończony.

Proces chłodzenia rozpoczyna się, gdy tworzywo sztuczne jest wtryskiwane do wnęki i obejmuje okres od zakończenia napełniania formy i utrzymywania ciśnienia do czasu przed rozformowaniem.

- Rozkładanie

Forma jest otwierana, gdy część ostygnie do określonej temperatury, a część jest wypychana z formy pod działaniem mechanizmu wypychającego.

Kluczowymi parametrami decydującymi o jakości produktu są temperatura, czas, ciśnienie, prędkość i położenie.