Pozycja przełączania w formowaniu wtryskowym ma kluczowe znaczenie dla optymalizacji wydajności produkcji i jakości części podczas procesu wtrysku.

Pozycja przełączania odnosi się do określonego punktu w cyklu wtrysku, w którym maszyna przechodzi od napełniania formy do pakowania materiału. Regulacja ta pomaga utrzymać stałe ciśnienie i zapewnia prawidłowe wypełnienie złożonych wnęk formy. Dobrze ustawiona pozycja przełączania poprawia dokładność części i zmniejsza liczbę defektów, prowadząc do lepszych ogólnych wyników produkcji.

Zrozumienie pozycji przełączania ma zasadnicze znaczenie dla producentów form wtryskowych dążących do poprawy jakości produkcji. Dowiedz się więcej, aby zrozumieć, w jaki sposób dostosowanie tego ustawienia może znacząco wpłynąć na wyniki formowania wtryskowego.

Prawidłowo ustawiona pozycja przełączania zmniejsza liczbę usterek części.Prawda

Dokładne ustawienie pozycji przełączania pomaga utrzymać stałe ciśnienie, co minimalizuje defekty i zapewnia wysoką jakość części.

Źle ustawiona pozycja przełączania może wydłużyć czas cyklu.Fałsz

Podczas gdy nieprawidłowa pozycja przełączania może prowadzić do defektów, nie wydłuża ona z natury czasu cyklu; zamiast tego może prowadzić do nieefektywności w innych miejscach.

Czym jest formowanie wtryskowe?

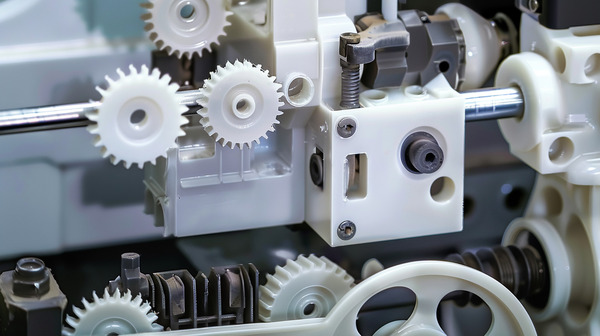

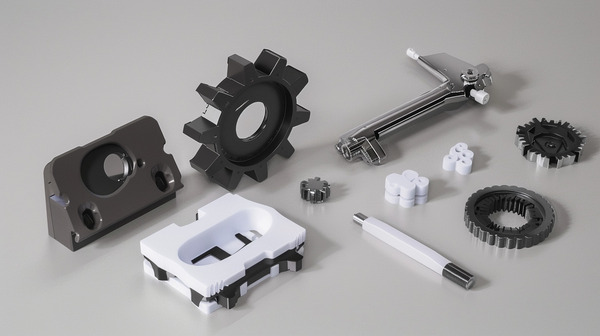

Formowanie wtryskowe to proces produkcyjny, w którym tworzywo sztuczne lub inne materiały są topione i wtryskiwane do formy w celu wytworzenia części. Jest to wydajna metoda produkcji masowej, oferująca wysoką precyzję, powtarzalność i niski koszt w przeliczeniu na część. Typowe zastosowania obejmują części samochodowe, urządzenia medyczne i produkty konsumenckie. Kluczowe korzyści obejmują szybkie cykle produkcyjne, złożone kształty i minimalne straty materiału.

Złożony proces produkcyjny zwany formowaniem wtryskowym jest wykorzystywany do wytwarzania różnych produktów z tworzyw sztucznych. Aby rozpocząć, stopiony plastik jest wtryskiwany do gniazda formy; następnie chłodzi się i zestala w ostateczny kształt. Procedura ta obejmuje kilka kluczowych etapów:

Zaciskanie: Dwie połówki formy są zamknięte i zaciśnięte razem, aby wytrzymać ciśnienie wtrysku.

Wstrzyknięcie: Stopione tworzywo sztuczne jest wtryskiwane do gniazda formy pod wysokim ciśnieniem.

Chłodzenie: Tworzywo sztuczne wewnątrz formy chłodzi się i krzepnie, tworząc kształt wnęki formy.

Wyrzucenie: Forma otwiera się, a zestalona część jest wyrzucana.

Precyzyjna kontrola każdego etapu ma kluczowe znaczenie dla produkcji wysokiej jakości części. Podczas etapu wtrysku, jednym z najbardziej krytycznych parametrów jest pozycja przełączania1.

Czym jest pozycja przełączania w formowaniu wtryskowym?

Pozycja przełączania pomaga kontrolować proces formowania, określając, kiedy ciśnienie wtrysku przełącza się na ciśnienie przytrzymujące, stabilizując część i minimalizując wady. Prawidłowa regulacja tej pozycji zapewnia równomierne rozprowadzanie materiału, redukuje ślady zapadania i poprawia czas cyklu.

W przypadku formowania wtryskowego tworzyw sztucznych pozycja przełączania ma miejsce, gdy system sterowania przechodzi z kontroli prędkości do kontroli ciśnienia( ciśnienie trzymania2). Ta zmiana jest kluczowa, ponieważ decyduje o tym, jak stopiony plastik zachowuje się podczas wypełniania wnęk formy i pakowania ich, co bezpośrednio wpływa zarówno na czynniki jakościowe (takie jak wygląd), jak i na to, czy każda część będzie taka sama jak wszystkie inne wykonane przed nią lub po niej. Istnieje kilka sposobów, w jakie maszyna do formowania może wiedzieć, kiedy dokonać tego przełączenia. Można to zrobić za pomocą pozycji śruby (najczęściej), limitu ciśnienia, czasu lub ciśnienia w gnieździe.

Pozycja przełączania odnosi się do precyzyjnego momentu w cyklu formowania wtryskowego, gdy proces zmienia biegi z fazy początkowej (proces wtrysku) i przechodzi do innej fazy zwanej ciśnieniem utrzymywania. Podczas fazy wtrysku stopione tworzywo sztuczne jest wtryskiwane do gniazda formy pod wysokim ciśnieniem. Po wypełnieniu wnęki, proces przełącza się na fazę pakowania, w której stosowane jest dodatkowe ciśnienie w celu zapewnienia, że materiał całkowicie wypełni formę, kompensując wszelkie skurcze, które mogą wystąpić podczas chłodzenia tworzywa sztucznego.

Jakie znaczenie ma zmiana pozycji?

Pozycja przełączania wpływa na kilka kluczowych aspektów procesu formowania wtryskowego:

Jakość produktu

W celu pomyślnego przełączania między fazami należy upewnić się, że gniazdo formy wypełnia się prawidłowo (całkowicie). Przejście powinno nastąpić tylko wtedy, gdy forma jest gotowa do pakowania; w przeciwnym razie istnieje ryzyko wystąpienia wad, takich jak puste przestrzenie, nierówna grubość ścianki 3lub niekompletne części, ponieważ przepływ materiału nie został zakończony. Nie należy jednak czekać zbyt długo - wraz ze wzrostem ciśnienia istnieje ryzyko wystąpienia problemów kosmetycznych, takich jak wypaczenia spowodowane nadmiernym wypływaniem materiału jeszcze w formie.

Stabilność wymiarowa

Skuteczne zarządzanie pozycją transferu jest kluczem do zachowania precyzji wymiarowej formowanych części; jest to kluczowy czynnik, o którym należy pamiętać podczas produkcji komponentów wymagających ścisłych tolerancji.

Wydajność materiałowa

Prawidłowe ustawienie przełącznika może zmniejszyć ilość odpadów. Jeśli tworzywo sztuczne jest wtryskiwane i pakowane prawidłowo, jego nadmiar będzie mniejszy - dzięki czemu każdy cykl lepiej wykorzystuje zasoby i zapewnia ogólną oszczędność wydajności.

Czas cyklu

Krótsze czasy cykli i zwiększona produktywność to kolejne korzyści płynące z ciągłego prawidłowego przełączania. Mniejsza liczba usterek oznacza również, że kontrola jakości i usuwanie błędów pochłaniają mniej godzin pracy produkcyjnej.

Jakie czynniki wpływają na pozycję przełączania?

Na pozycję przełączania wpływają przede wszystkim takie czynniki, jak właściwości materiału, temperatura, ciśnienie i konstrukcja mechaniczna. Elementy te określają sposób, w jaki komponenty przechodzą z jednego stanu do drugiego, wpływając zarówno na szybkość, jak i dokładność. Prawidłowe zarządzanie tymi czynnikami zapewnia optymalną wydajność systemu i minimalizuje przestoje.

Określenie optymalnej pozycji przełączania w formowaniu wtryskowym wymaga uwzględnienia kilku czynników:

Właściwości materiału: Charakterystyki płynięcia różnych tworzyw sztucznych są różne, co wpływa na przebieg faz wtrysku i pakowania, a także na szybkość wypełniania formy. Jeśli materiał ma wysoką lepkość, może wymagać innego punktu przełączania niż materiał o niższej lepkości.

Geometria części: Skomplikowany projekt może wymagać zmiany po przejściu z wypełniania na pakowanie, aby żadne obszary nie zostały uszkodzone. znaki zlewu4lub puste przestrzenie (znane również jako puste przestrzenie).

Konstrukcja formy: Złożoność i geometria formy również wpływają na pozycję przełączania. Skomplikowane formy o złożonych cechach mogą wymagać bardziej precyzyjnej kontroli punktu przejścia, aby zapewnić całkowite napełnienie i zapakowanie.

Specyfikacja maszyny: Ustawienia ciśnienia, prędkości i temperatury będą również odgrywać rolę w określaniu najlepszego możliwego punktu przejścia między procesami; odpowiednie dostosowanie tych czynników jest niezbędne, jeśli chcesz uzyskać najwyższej jakości produkty na końcu!

Warunki procesu: Inne czynniki, które należy wziąć pod uwagę przy podejmowaniu decyzji, na jakim etapie powinno nastąpić przełączenie, obejmują temperaturę zarówno stopionego materiału, jak i samej formy, a także szybkość wtrysku.

Jak określić pozycję przełączania?

Pozycja przełączania jest zwykle określana przez wyrównanie komponentów w systemie, które może być oparte na wyzwalaczach mechanicznych, elektrycznych lub opartych na czujnikach. W obwodach elektrycznych pozycja przełączania jest definiowana przez stan przełącznika, otwarty lub zamknięty. Właściwe pozycjonowanie zapewnia prawidłowe funkcjonowanie systemu i zapobiega usterkom lub nieefektywności.

Określenie optymalnej pozycji przełączania wymaga połączenia testów empirycznych i analizy naukowej. Oto kilka popularnych metod:

Testy empiryczne: Zestaw prób jest wykonywany w różnych punktach przełączania, a następnie analizowane są wady części i wskaźniki jakości. Choć wymaga to czasu, technika ta dostarcza praktycznej wiedzy z rzeczywistych warunków produkcyjnych.

Formowanie naukowe: Dane i zasady nauki o polimerach są wykorzystywane w tej metodzie do prognozowania najlepszego punktu przełączania. Sterowanie procesem może być tak precyzyjnie dostrojone za pomocą technik, takich jak czujniki ciśnienia we wnęce i symulacje oprogramowania, że zbliżają się one do dokładnego przewidywania.

Monitorowanie procesów: Dzisiejsze wtryskarki są standardowo wyposażone w zaawansowane czujniki i systemy sterowania. Nieustannie monitorują one zmienne, takie jak natężenie przepływu, ciśnienie i temperatura w czasie rzeczywistym. Informacje te można wykorzystać do zmiany (dynamicznej zmiany) punktu przełączania, aby osiągnąć najlepsze wyniki.

Jak zoptymalizować pozycję przełączania?

Optymalizacja pozycji przełączania zapewnia dokładne przejścia między trybami maszyny, skracając czas przestojów i zwiększając szybkość produkcji. Pomaga to osiągnąć bardziej spójne wyniki, zwłaszcza w operacjach wymagających wysokiej precyzji, takich jak formowanie wtryskowe. Kluczowe strategie obejmują analizę sprzężenia zwrotnego maszyny, dostosowanie ustawień taktowania i uwzględnienie czynników środowiskowych, takich jak temperatura i ciśnienie.

Optymalizacja pozycji przełączania wymaga systematycznego podejścia w celu zrównoważenia różnych parametrów procesu i uzyskania spójnych, wysokiej jakości części. Oto kilka kroków do optymalizacji pozycji przełączania:

Charakterystyka materiału: Zrozumienie właściwości reologicznych tworzywa sztucznego, takich jak lepkość i płynność, w celu określenia początkowej pozycji przełączania.

Analiza przepływu formy: Używaj programów komputerowych do przewidywania najlepszego czasu na zmianę w oparciu o projekt formy i kształt części.

Próby procesowe: Wykonaj szereg testów z wykorzystaniem różnych pozycji przełącznika i sprawdź wady części - na przykład te, które są zbyt krótkie, mają błyski materiału lub zapadnięte obszary. Podczas tych prób należy uważnie obserwować działanie różnych ustawień przełączników i być przygotowanym na wprowadzanie zmian na miejscu. Należy również zwracać uwagę na ogólną jakość formowanych elementów, sprawdzając w szczególności problemy, takie jak niedokładności wymiarów lub inne widoczne wady.

Analiza danych: Używaj technik statystycznych wraz z narzędziami takimi jak wykresy kontrolne, abyś mógł nadać sens wszystkim tym informacjom zebranym podczas eksperymentów, a następnie ustalić, jakie jest najlepsze ustawienie przełączania.

Ciągłe monitorowanie: Wdrożenie systemów monitorowania w czasie rzeczywistym w celu śledzenia zmiennych procesowych i dynamicznego dostosowywania pozycji przełączania podczas produkcji.

Przeprowadzenie analizy procesu: Zacznij od sprawdzenia, jak działa obecne formowanie wtryskowe. Można to robić systematycznie za pomocą czujników i urządzeń monitorujących, które śledzą prędkość napełniania, ciśnienie i temperaturę w całym cyklu. Dane dotyczące tych zmiennych pomogą zrozumieć zarówno właściwości materiału, jak i sposób działania formy - czynniki kluczowe dla określenia optymalnej pozycji przełączania.

Korzystanie z oprogramowania symulacyjnego: Wypróbuj oprogramowanie do symulacjiOprogramowanie do symulacji formowania wtryskowego jest przydatnym narzędziem, które warto wypróbować w celu optymalizacji punktów przełączania. Takie programy pozwalają użytkownikom zobaczyć, co może się stać przy różnych ustawieniach lub materiałach; umożliwiają również przewidywanie zachowania form w różnych warunkach. Może to zaoszczędzić czas i zasoby w porównaniu z fizycznym podejściem prób i błędów.

Wdrożenie sterowania w pętli zamkniętej: Warto rozważyć zastosowanie systemów sterowania w pętli zamkniętej, które automatycznie dostosowują pozycję przełączania na podstawie danych w czasie rzeczywistym. Systemy te mogą zwiększyć spójność i precyzję, zapewniając optymalną wydajność w całym procesie produkcyjnym.

Współpraca z dostawcami materiałów: Należy ściśle współpracować z dostawcami materiałów, aby zrozumieć specyficzne właściwości używanych tworzyw sztucznych. Mogą oni być w stanie przedstawić zalecenia dotyczące optymalizacji pozycji przełączania w oparciu o swoją wiedzę i doświadczenie.

Jakie są studia przypadków?

Studia przypadków to dogłębne analizy rzeczywistych przykładów, które pokazują, w jaki sposób wdrożono określone rozwiązanie lub strategię. Zazwyczaj podkreślają one problem, podejście, wyniki i wyciągnięte wnioski. Powszechnie stosowane w biznesie, opiece zdrowotnej i edukacji, studia przypadków służą jako potężne narzędzia do podejmowania decyzji i dzielenia się wiedzą.

Części samochodowe: Producent części samochodowych miał problemy z dokładnym kształtowaniem i wygładzaniem złożonych części z tworzyw sztucznych. Jednak po przeanalizowaniu sposobu działania podczas zmian w produkcji - przy użyciu wygenerowanych komputerowo modeli przepływu stopionego plastiku oraz kilku rzeczywistych testów - sytuacja uległa poprawie. W rzeczywistości, pracując w ten sposób, firma poczyniła duże postępy w poprawie ogólnej jakości produktu: mniejszy skurcz i brak wypaczeń oznaczały mniej odrzutów, gdy chodziło o spełnienie surowych kryteriów dla każdej części.

Urządzenia medyczne: Firma produkująca instrumenty medyczne miała problemy z wadliwymi plastikowymi częściami, ponieważ materiał nie wypełniał ich w sposób spójny. Wykorzystując czujniki do śledzenia zdarzeń i upewniając się, że sprzęt zmienia pozycję w odpowiednim momencie, firma odkryła, że może kontrolować sposób produkcji tych części. W rezultacie na partię przypadało mniej błędów - i ogólnie mniej odpadów. W rzeczywistości, gdy produkcja ustabilizowała się po tej zmianie, koszty jednostkowe również spadły.

Obudowy elektroniki użytkowej: Linie przepływu5 i wypaczenia zaobserwowano w obudowach firmy z branży elektroniki użytkowej. Dzięki szczegółowej analizie przepływu w formie i dostosowaniu pozycji przełączania, wady te zostały znacznie zredukowane. Zoptymalizowana pozycja przełączania umożliwiła równomierne napełnianie i pakowanie - dzięki czemu części wyglądają dobrze po dokładnej inspekcji, a także są bardziej odporne na uszkodzenia.

Jakie są wyzwania związane z optymalizacją lokalizacji przełączania?

Optymalizacja lokalizacji przełączania pomaga poprawić wydajność operacyjną poprzez zmniejszenie opóźnień i poprawę alokacji zasobów. Wyzwania obejmują jednak dokładne przewidywanie optymalnych lokalizacji, radzenie sobie z przestojami maszyn i minimalizowanie strat materiałowych podczas przełączania. Kluczowe trudności polegają również na zrównoważeniu kosztów, szybkości i jakości podczas procesu optymalizacji.

Podczas gdy optymalizacja pozycji przełączania oferuje wiele korzyści, istnieją również wyzwania:

Złożoność: Ponieważ właściwości materiału, geometria części i warunki procesu wzajemnie na siebie oddziałują, ustalenie dokładnego punktu przełączania może być trudne.

Czasochłonne: Testowanie rzeczy metodą prób i błędów zajmuje dużo czasu i może również kosztować dużo pieniędzy.

Dynamiczne zmiany: Jeśli przetwarzany materiał zmienia się, ponieważ użyto nowej partii lub zmieniają się warunki środowiskowe, konieczne jest ciągłe dostosowywanie - nie dzieje się to samoistnie.

Ograniczenia techniczne: Chociaż niektóre wtryskarki mają inteligentne systemy monitorowania, które pozwalają na większą kontrolę, nie wszystkie maszyny to robią.

Jakie są przyszłe trendy i innowacje?

Postęp w dziedzinie formowania wtryskowego jest nieustanny. Nieustannie opracowywane są nowe technologie i metody w celu poprawy zarówno jakości części, jak i kontroli procesu. Jeśli chodzi o optymalizację punktu przełączania, istnieje kilka trendów, których możemy się spodziewać w nadchodzących latach:

Zaawansowane czujniki: Aby mieć lepszą kontrolę nad punktem przełączania, potrzebujemy zaawansowanych czujników do monitorowania ciśnienie w jamie6, temperatury i natężenia przepływu w czasie rzeczywistym - i opracować bardziej wyrafinowane niż obecnie dostępne.

Sztuczna inteligencja i uczenie maszynowe: Gdyby wtryskarki mogły uczyć się na podstawie doświadczenia, mogłyby wykorzystać je do dokładniejszego przewidywania punktów przełączania. Jednym ze sposobów, w jaki mogłoby się to stać, byłoby zastosowanie technik sztucznej inteligencji (AI) wraz z danymi historycznymi na temat tego, jak przebiegały poprzednie zadania - plus informacje o tym, co dzieje się teraz.

Integracja z Przemysłem 4.0: Wykorzystanie technologii Przemysłu 4.0 do stworzenia połączonych i inteligentnych systemów formowania wtryskowego może automatycznie zoptymalizować pozycję przełączania, poprawiając ogólną wydajność produkcji.

Ulepszone narzędzia CAE: Komputery jutra pozwolą nam już dziś wiedzieć, co przyniesie jutro. Dzięki coraz lepszym programom do modelowania komputerowego, inżynierowie będą mogli symulować różne warunki przed rozpoczęciem procesów produkcyjnych... zmniejszając w ten sposób liczbę testów potrzebnych później na linii produkcyjnej do sprawdzenia kontroli jakości itp.

Inteligentne materiały: Korzystanie z inteligentnych materiałów zdolnych do przekazywania informacji zwrotnych na temat warunków ich przetwarzania może lepiej kontrolować proces formowania wtryskowego, w tym pozycję przełączania.

Jakie praktyczne porady mają producenci?

Praktyczne porady producentów obejmują optymalizację zarządzania łańcuchem dostaw, inwestowanie w szkolenia pracowników i regularną konserwację maszyn. Producenci podkreślają znaczenie kontroli jakości i szczupłych praktyk produkcyjnych w celu zmniejszenia ilości odpadów, obniżenia kosztów i zwiększenia wydajności. Ponadto, bycie na bieżąco z postępem technologicznym odgrywa kluczową rolę w utrzymaniu konkurencyjności.

Oto kilka praktycznych zaleceń dla producentów, którzy chcą zoptymalizować pozycję przełączania:

Zainwestuj w szkolenia: Upewnij się, że Twój zespół rozumie zarówno praktyczne, jak i teoretyczne aspekty formowania wtryskowego - może to być bardzo pomocne, gdy próbujesz zoptymalizować takie rzeczy, jak pozycje przełączania, jeśli wiedzą, dlaczego proces działa tak, jak działa.

Wykorzystanie technologii: Rozważ zainwestowanie w zaawansowane technologicznie maszyny do formowania wtryskowego, które są wyposażone we własne systemy sterowania i monitory dostarczające aktualnych informacji; dostęp do danych przez cały czas znacznie ułatwi dostosowanie punktów przełączania.

Regularna konserwacja: Regularna konserwacja form i maszyn zapewnia optymalne działanie, co ma kluczowe znaczenie dla spójnych pozycji przełączania.

Współpraca z dostawcami materiałów: Warto dowiedzieć się więcej o tworzywach sztucznych od dostawców - taka wiedza może umożliwić podejmowanie lepszych decyzji dotyczących tego, jaki punkt przełączenia jest potrzebny.

Dokumentuj i analizuj: Rejestruj każdy szczegół związany z przebiegiem procesów; następnie analizuj informacje pod kątem trendów wskazujących obszary, w których można jeszcze wprowadzić ulepszenia - w tym dostrajanie, gdy maszyny się przełączają.

Wnioski

Pozycja przełącznika w formowaniu wtryskowym to poważna sprawa. Wpływa na jakość części, spójność, czas cyklu i wydajność materiału. Aby uzyskać właściwą pozycję, należy wziąć pod uwagę właściwości materiału, geometrię części, konstrukcję formy, specyfikację maszyny i warunki procesu. Przeprowadzając testy, stosując naukowe techniki formowania i obserwując proces, można uzyskać właściwą pozycję przełącznika i tworzyć dobre części. Wraz z rozwojem technologii będziemy w stanie jeszcze lepiej kontrolować pozycję przełącznika, co sprawi, że formowanie wtryskowe będzie jeszcze bardziej niesamowite.

Chociaż optymalizacja pozycji przełączania może być wyzwaniem, może ona znacznie poprawić wydajność i jakość operacji formowania wtryskowego. Dzięki ciągłym innowacjom i systematycznemu podejściu do kontroli procesu można osiągnąć wyższą precyzję, zmniejszyć liczbę defektów i zwiększyć ogólną produktywność. Niezależnie od tego, czy dopiero zaczynasz przygodę z formowaniem wtryskowym, czy też chcesz usprawnić obecne procesy, poświęcenie czasu na optymalizację pozycji przełączania może przynieść znaczące korzyści dla operacji produkcyjnych. Zacznij od przeprowadzenia dokładnej analizy, korzystając z narzędzi symulacyjnych i rozważając systemy sterowania w pętli zamkniętej, aby zapewnić osiągnięcie najlepszych wyników.

-

Dowiedz się, czym jest pozycja przełączania w formowaniu wtryskowym: Pozycja przełączania, znana również jako punkt przełączania V/P, jest kluczowym punktem przejściowym w procesie formowania wtryskowego. ↩

-

Dowiedz się więcej o ciśnieniu utrzymywania w formowaniu wtryskowym: Co to jest i jak je ustawić: Ustawienie ciśnienia podtrzymującego ma na celu zapobieganie cofaniu się żywicy. ↩

-

Dowiedz się, dlaczego jednolita grubość ścianki jest ważna: Jednolita grubość ścianki oznacza, że wszystkie ścianki części mają taką samą grubość. ↩

-

Dowiedz się więcej o wadach formowania wtryskowego: Ślady zlewu: Ślady zlewu powstają głównie z powodu wysokiego skurczu objętościowego. ↩

-

Dowiedz się, jak uniknąć linii przepływu w formowaniu wtryskowym: linie przepływu zwykle występują, gdy stopiony materiał przepływa nierównomiernie. ↩

-

Dowiedz się więcej o ciśnieniu wnęki: Ciśnienie wnęki jest kluczowym wskaźnikiem jakości produkowanych części formowanych. ↩