Polerowanie form wtryskowych poprawia wykończenie powierzchni formowanych części, co ma kluczowe znaczenie dla osiągnięcia standardów estetycznych i funkcjonalnych w branżach takich jak motoryzacja, elektronika i opieka zdrowotna.

Polerowanie form wtryskowych wygładza powierzchnie w celu poprawy estetyki i funkcjonalności poprzez eliminację wad, co ma kluczowe znaczenie dla wysokiej jakości, konkurencyjnych produktów w różnych branżach.

Chociaż podstawy polerowania form wtryskowych są jasne, opanowanie technik i zrozumienie wymagań materiałowych są niezbędne do optymalizacji jakości produkcji. Zanurz się głębiej, aby dowiedzieć się, w jaki sposób różne metody polerowania mogą poprawić wyniki produkcji.

Polerowanie form wtryskowych poprawia estetykę produktu.Prawda

Polerowanie redukuje defekty powierzchni, zapewniając gładsze wykończenie i atrakcyjne wizualnie produkty.

Polerowane formy są używane tylko w przemyśle motoryzacyjnym.Fałsz

Polerowane formy są wykorzystywane w różnych sektorach, w tym w elektronice, opiece zdrowotnej i towarach konsumpcyjnych, oprócz przemysłu motoryzacyjnego.

Jaka jest zasada i klasyfikacja polerowania form?

Polerowanie form ma zasadnicze znaczenie w procesie produkcyjnym, ponieważ poprawia wykończenie i dokładność form stosowanych w różnych branżach.

Polerowanie form poprawia jakość powierzchni i minimalizuje wady produkcyjne dzięki technikom mechanicznym, chemicznym i elektrochemicznym, przynosząc korzyści branżom takim jak motoryzacja i elektronika dzięki wydłużonej żywotności form i najwyższej jakości produktu.

Zasada polerowania form

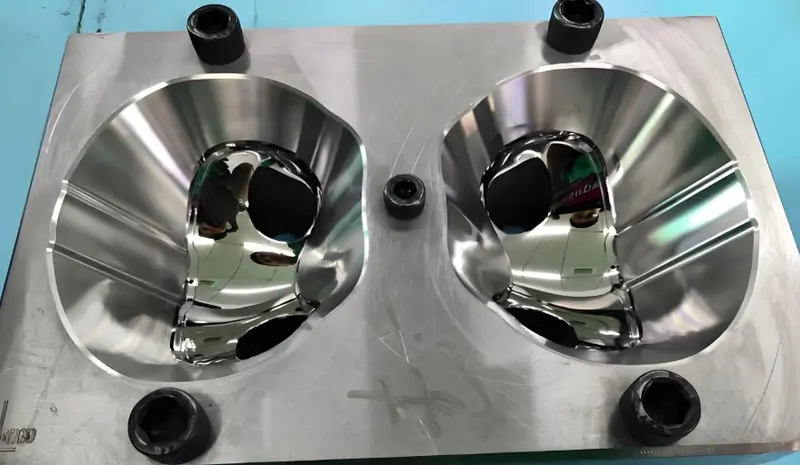

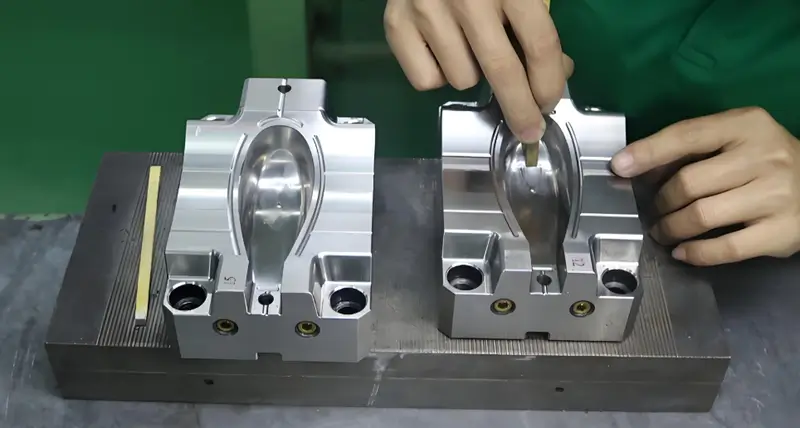

Polerowanie form polega na wygładzaniu szorstkich i wypukłych części powierzchni formy poprzez szlifowanie i tarcie. Można to zrobić na dwa sposoby: polerowanie mechaniczne i polerowanie chemiczne.

Polerowanie mechaniczne polega na użyciu maszyn do szlifowania i polerowania, takich jak ściernice, pasty polerskie i szlifierki. Polerowanie chemiczne polega na użyciu środków chemicznych na powierzchni formy, aby pozbyć się rdzy i brudu oraz nadać jej połysk.

Klasyfikacja polerowania form

Klasyfikacja według metody polerowania

-

Polerowanie mechaniczne: w tym polerowanie ręczne i polerowanie za pomocą urządzeń mechanicznych. Polerowanie ręczne wymaga od operatorów pewnych umiejętności i doświadczenia, podczas gdy polerowanie sprzętem mechanicznym może poprawić wydajność i spójność polerowania.

-

Polerowanie chemiczne: Aby wypolerować formę, na jej powierzchni stosuje się środki chemiczne. Chemikalia te reagują z powierzchnią formy w celu usunięcia tlenków i brudu, co skutkuje wypolerowaniem formy.

-

Polerowanie elektrolityczne: Polerowanie elektrolityczne1 to metoda wykorzystująca selektywne rozpuszczanie w celu wygładzenia powierzchni materiału poprzez rozpuszczenie drobnych wystających części. Proces polerowania elektrolitycznego można podzielić na dwa etapy: makropoziomowanie i mikropoziomowanie. Makropoziomowanie ma miejsce, gdy produkty rozpuszczania dyfundują do elektrolitu, zmniejszając geometryczną chropowatość powierzchni materiału, przy Ra > 1 μm. Mikropoziomowanie ma miejsce, gdy jasność powierzchni wzrasta z powodu polaryzacji anodowej, przy Ra < 1 μm.

-

Polerowanie płynów:Polerowanie płynów to metoda wykorzystująca szybki przepływ cieczy i cząstek ściernych do mycia powierzchni przedmiotu obrabianego w celu uzyskania efektu polerowania. Typowe metody obejmują obróbkę strumieniem ściernym, obróbkę strumieniem cieczy i szlifowanie hydrodynamiczne.

-

Polerowanie magnetyczne: Polerowanie magnetyczne to proces wykorzystujący magnetyczne materiały ścierne do tworzenia szczotek ściernych pod działaniem pola magnetycznego w celu szlifowania przedmiotu obrabianego.

-

Polerowanie ultradźwiękowe2:Umieść obrabiany przedmiot w roztworze ścierniwa i umieść go w polu ultradźwiękowym. Opierając się na wibracjach ultradźwiękowych, materiał ścierny szlifuje i poleruje powierzchnię przedmiotu obrabianego.

Klasyfikacja według ziarnistości polerowania

-

Polerowanie zgrubne: Użyj szorstkiej tarczy szlifierskiej lub pasty polerskiej, aby pozbyć się dużych kawałków lub zadrapań na powierzchni formy.

-

Średnie polerowanie:Użyj ściernicy o średniej ziarnistości lub pasty polerskiej, aby wypolerować powierzchnię formy i wygładzić wszelkie drobne defekty. Pomoże to poprawić chropowatość powierzchni.

-

Dokładne polerowanie:drobna ściernica lub pasta polerska do polerowania, stosowana do poprawy wykończenia powierzchni i precyzji formy.

Polerowanie formy wydłuża jej żywotność.Prawda

Polerowanie redukuje defekty powierzchni, zmniejszając zużycie, co wydłuża żywotność formy.

Polerowanie chemiczne jest odpowiednie dla wszystkich rodzajów form.Fałsz

Polerowanie chemiczne nie jest idealne dla wszystkich materiałów, ponieważ zależy od właściwości materiału i pożądanej jakości wykończenia.

Jak przebiega proces polerowania form?

Polerowanie form poprawia wykończenie powierzchni form, co ma kluczowe znaczenie dla uzyskania wysokiej jakości produktów końcowych w branżach takich jak motoryzacja, elektronika i urządzenia medyczne.

Polerowanie form to wieloetapowy proces - szlifowanie zgrubne, półwykańczanie, dokładne polerowanie i superwykańczanie - niezbędny do uzyskania gładkich powierzchni i zmniejszenia defektów w formowanych produktach.

Przygotowanie

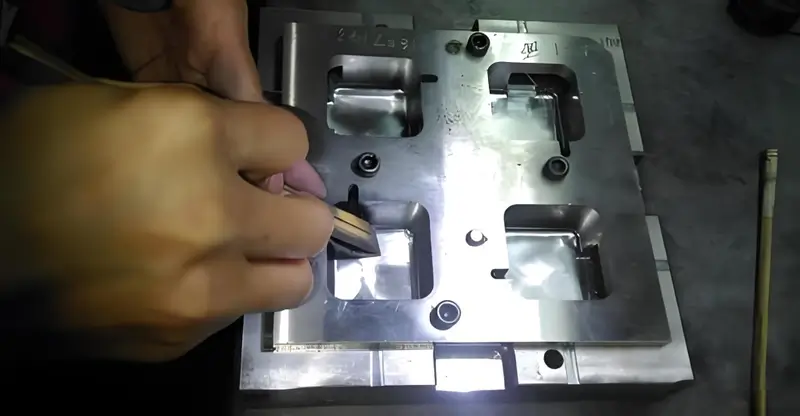

Przed rozpoczęciem polerowania należy najpierw sprawdzić i przygotować formę. Sprawdź powierzchnię formy pod kątem wszelkich wad, takich jak uszkodzenia, pęknięcia lub wgniecenia. Jeśli takie istnieją, należy je najpierw naprawić. Upewnij się również, że powierzchnia formy jest czysta i wolna od kurzu, oleju lub innych zanieczyszczeń.

Proces polerowania zgrubnego

Polerowanie zgrubne to proces wygładzania chropowatości powierzchni formy do pewnego stopnia. Polerowanie zgrubne jest zwykle wykonywane za pomocą tarczy lub taśmy ściernej w celu usunięcia nierówności i wgłębień z powierzchni formy. Proces ten wymaga zwrócenia uwagi na kontrolowanie siły i prędkości polerowania, aby uniknąć nadmiernego zużycia formy.

Polerowanie pośrednie

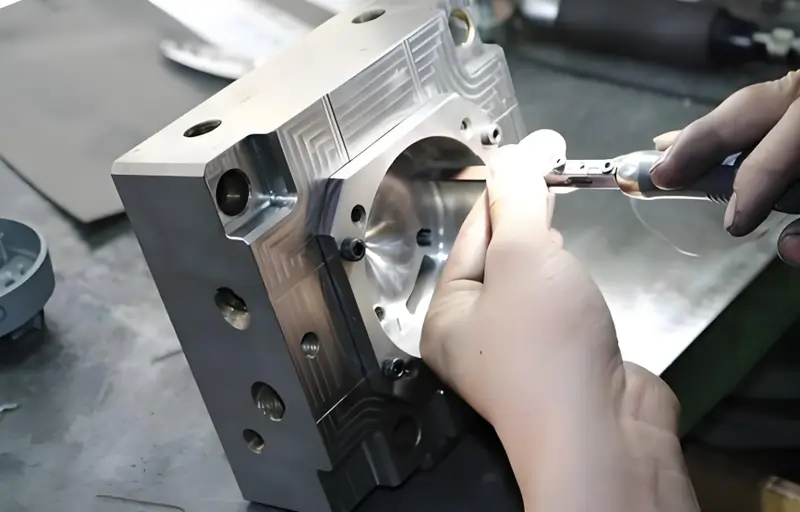

Po zakończeniu polerowania zgrubnego należy wykonać polski średniozaawansowany3. Celem polerowania pośredniego jest dalsze wygładzenie i udoskonalenie powierzchni formy. Typowe narzędzia używane na tym etapie obejmują papier ścierny, szmergiel i pastę polerską.

Podczas polerowania pośredniego należy upewnić się, że pasta polerska jest nakładana równomiernie, aby uzyskać spójny połysk. Upewnij się również, że używasz różnych ziaren pasty polerskiej i schodzisz do drobniejszego ziarna, aby powierzchnia formy była jak najbardziej gładka.

Proces dokładnego polerowania

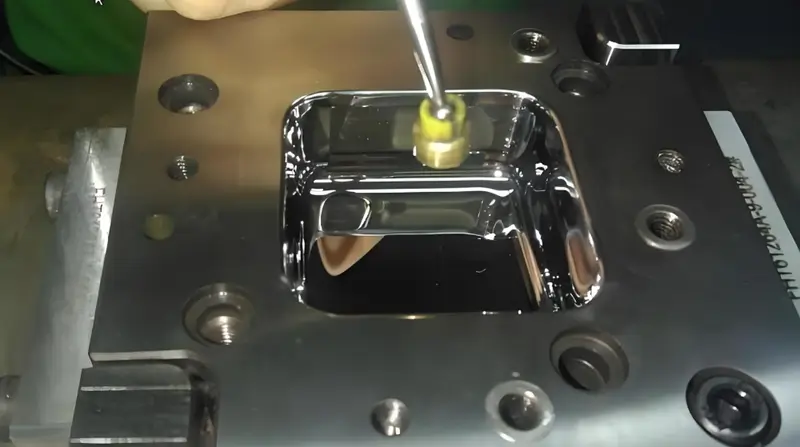

Dokładne polerowanie jest ostatnim etapem polerowania formy, ale jest również najważniejszym. Podczas dokładne polerowanie4, będziesz używać precyzyjnych narzędzi polerskich, takich jak płyn polerski, pasta polerska i ściereczka polerska. Narzędzia te pomogą uzyskać jeszcze lepsze wykończenie powierzchni i połysk formy. Podczas precyzyjnego polerowania należy zwracać uwagę na kierunek i siłę nacisku podczas polerowania, aby uzyskać najlepsze rezultaty na powierzchni formy.

Kontrola polerowania

Przeprowadzić kontrolę końcową. Typowe metody inspekcji obejmują inspekcję wizualną, inspekcję ręczną i inspekcję świetlną. Korzystając z tych metod, możemy określić, czy wykończenie powierzchni formy spełnia wymagania i naprawić wszelkie obszary, które nie spełniają wymagań, aby poprawić jakość formy.

Wreszcie obróbka antykorozyjna5 na wypolerowanej formie. Możemy użyć inhibitora rdzy lub innych metod, aby chronić formę przed rdzewieniem i korozją.

Polerowanie form poprawia wykończenie powierzchni produktów.Prawda

Polerowanie eliminuje ślady po narzędziach i niedoskonałości, dzięki czemu powierzchnie są gładsze i bardziej estetyczne.

Polerowanie form nie jest konieczne do uzyskania wysokiej jakości form.Fałsz

Polerowanie ma kluczowe znaczenie dla usuwania wad powierzchni i jest niezbędne do wytwarzania wysokiej jakości produktów formowanych o precyzyjnej teksturze powierzchni.

Jakie są zalety polerowania form?

Polerowanie form poprawia jakość i wydajność procesu produkcyjnego, tworząc gładsze powierzchnie i redukując defekty formowanych części.

Polerowanie form poprawia wykończenie powierzchni, zmniejsza tarcie i poprawia wygląd, przynosząc korzyści w branżach takich jak motoryzacja i elektronika. Wydłuża żywotność formy, poprawia uwalnianie części i skraca czas cyklu.

Poprawa jakości powierzchni formy

Polerowanie formy może usunąć chropowatość na powierzchni formy i dostosować chropowatość i kształt powierzchni, aby osiągnąć pożądaną jakość powierzchni.

W przypadku produktów wymagających bardzo precyzyjnego przetwarzania, jakość powierzchni formy ma bezpośredni wpływ na precyzję i jakość produktu. Po procesie polerowania wykończenie powierzchni6Płaskość i jasność formy można znacznie poprawić, zapewniając w ten sposób jakość części.

Wydłużenie żywotności formy

Forma w procesie produkcyjnym, często z twardym kontaktem z materiałem metalowym, łatwo ulega uszkodzeniu. A chropowatość powierzchni formy łatwo powoduje pękanie i uszkodzenie powłoki, wpływając na żywotność formy. Dzięki polerowaniu można zmniejszyć tarcie i wydłużyć żywotność formy.

Podczas użytkowania formy, na jej powierzchni pojawią się wgłębienia lub zadrapania spowodowane zużyciem, co wpłynie na jakość wytwarzania produktu.

Polerowanie formy może wygładzić powierzchnię formy, wyeliminować pęknięcia powierzchni i wady zmęczeniowe oraz poprawić wytrzymałość powierzchni, poprawiając w ten sposób odporność formy na zużycie i przedłużając jej żywotność.

Po wypolerowaniu powierzchnia formy może usunąć warstwę tlenku i rdzy, zmniejszając szybkość utleniania i korozji. Jednocześnie polerowana powierzchnia formy może pozostać gładka i czysta, zapobiegając przedostawaniu się mediów korozyjnych do formy, poprawiając w ten sposób jej wydajność. odporność na korozję7 a następnie wydłużenie żywotności formy.

Poprawa estetyki produktu

Niektóre produkty wymagają wysokich wymagań estetycznych, takich jak artykuły gospodarstwa domowego i produkty elektroniczne. Poprzez Proces polerowania8Powierzchnia formy może stać się gładka, z wysokim wykończeniem i dobrą jasnością, zwiększając w ten sposób efekt wizualny i ogólną estetykę produktu.

Forma ma duże znaczenie przy produkcji rzeczy, a to, jak dobrze jest wykonana, wpływa na wygląd i dopasowanie rzeczy. Jeśli forma jest szorstka, pozostawi ślady i nierówności na materiale, a materiał nie będzie wyglądał tak dobrze i nie będzie tak dobrze pasował. Polerowanie sprawia, że forma jest gładka i płaska, więc nie pozostawia śladów na materiale, a materiał wygląda i pasuje lepiej.

Polerowanie form poprawia wykończenie powierzchni formowanych części.Prawda

Polerowanie usuwa niedoskonałości powierzchni, dzięki czemu części są gładsze i bardziej estetyczne.

Polerowanie formy jest konieczne tylko ze względów estetycznych.Fałsz

Oprócz estetyki, polerowanie zwiększa trwałość formy i uwalnianie części, zmniejszając wady produkcyjne i przestoje.

Jakie są czynniki wpływające na polerowalność formy?

Polerowalność wyglądu formy odgrywa kluczową rolę w zapewnieniu jakości i wartości estetycznej formowanych produktów, wpływając na branże od motoryzacyjnej po elektronikę użytkową.

Na polerowalność formy wpływa twardość materiału, wykończenie powierzchni i narzędzia do polerowania. Kluczowe czynniki obejmują projekt formy, wybór materiału i precyzję produkcji w celu osiągnięcia pożądanych poziomów połysku.

Stan wyglądu przedmiotu obrabianego

Podczas obróbki warstwa powierzchniowa materiału może zostać uszkodzona przez ciepło, naprężenia wewnętrzne lub inne czynniki. Jeśli parametry cięcia nie są prawidłowe, wpłynie to na efekt polerowania. Powierzchnia po obróbce elektroerozyjnej jest trudniejsza do szlifowania niż powierzchnia po obróbce skrawaniem lub obróbce cieplnej, dlatego przed obróbką elektroerozyjną należy ją wykończyć, w przeciwnym razie na powierzchni utworzy się utwardzona cienka warstwa.

Jeśli Wykończenie EDM9 Jeśli narzędzie nie zostanie odpowiednio dobrane, głębokość warstwy pod wpływem ciepła może osiągnąć 0,4 mm. Twardość utwardzonej cienkiej warstwy jest wyższa niż twardość podłoża i należy ją usunąć. Dlatego najlepiej jest dodać proces szlifowania zgrubnego, aby zapewnić dobrą podstawę dla procesu polerowania.

Jakość stali

Wpływ różnych twardości na proces polerowania Zwiększanie twardości utrudnia szlifowanie, ale zmniejsza się chropowatość po polerowaniu. Ze względu na wzrost twardości, czas polerowania wymagany do osiągnięcia niższej chropowatości odpowiednio wzrasta. Jednocześnie wzrost twardości zmniejsza możliwość nadmiernego polerowania.

Dobra jakość polerowania wymaga wysokiej jakości stali. Wszelkie wtrącenia lub porowatość stali będą miały wpływ na efekt polerowania. Aby uzyskać dobry efekt polerowania, obrabiany przedmiot musi zostać wstępnie wypolerowany na początku obróbki mechanicznej.

W przypadku konieczności polerowania lustrzanego przedmiotu obrabianego, należy wybrać stal o dobrej wydajności polerowania i poddaną obróbce cieplnej. W przeciwnym razie nie osiągnie się pożądanego efektu.

Technologia polerowania

Ponieważ polerowanie odbywa się głównie ręcznie, ludzkie umiejętności są nadal głównym czynnikiem wpływającym na jakość polerowania.

Ludzie zazwyczaj uważają, że technika polerowania sprawia, że szorstka powierzchnia wygląda gładko. W rzeczywistości dobra technika polerowania powinna być stosowana w połączeniu z wysokiej jakości stal10 i odpowiedni proces obróbki cieplnej, aby osiągnąć zadowalający efekt polerowania. I odwrotnie, jeśli technika polerowania nie jest dobra, nawet jeśli stal jest dobra, nie osiągnie efektu lustra. Oto kilka punktów technicznych dotyczących polerowania form.

-

Płaskość powierzchni: Powierzchnia formy wtryskowej powinna być płaska i gładka, bez nierówności, zadrapań i innych defektów. Można to osiągnąć za pomocą odpowiednich narzędzi i technik szlifowania, takich jak papier ścierny, ściernice, docieraki itp.

-

Utrzymanie dokładność wymiarowa11:Dokładność wymiarowa formy wtryskowej jest bardzo ważna dla rozmiaru i kształtu formowanego produktu. Podczas procesu polerowania musimy zwracać uwagę na zachowanie dokładności wymiarowej formy, aby uniknąć odchyleń wymiarowych formy spowodowanych polerowaniem.

-

Unikaj deformacji i uszkodzeń:Podczas polerowania form wtryskowych należy uważać, aby nie zdeformować ani nie uszkodzić formy. Podczas polerowania należy używać odpowiedniej siły nacisku i prędkości, aby nie przesadzić lub nie zrobić tego nierównomiernie i nie zepsuć formy.

-

Czyszczenie i zapobieganie rdzy12: Po polerowaniu formy wtryskowe należy oczyścić i zabezpieczyć przed rdzą, aby zachować gładką powierzchnię form i przedłużyć ich żywotność. Czyszczenie można wykonać za pomocą specjalnych środków czyszczących i narzędzi, a zapobieganie rdzy można wykonać za pomocą środków antykorozyjnych lub pokrywając cienką warstwą oleju antykorozyjnego.

-

Wykończenie: Powierzchnia formy wtryskowej powinna mieć pewien stopień wykończenia, aby zapewnić jakość powierzchni formowanego produktu. Proces polerowania wymaga użycia materiałów ściernych o różnej wielkości ziarna, aby stopniowo usuwać niedoskonałości i chropowatości powierzchni formy, aż do uzyskania pożądanego wykończenia.

-

Usunąć utlenioną warstwę: Podczas korzystania z form wtryskowych może tworzyć się utleniona warstwa. Warstwa ta może zepsuć jakość powierzchni i żywotność form. Dlatego podczas polerowania formy należy pozbyć się utlenionej warstwy, aby upewnić się, że forma działa prawidłowo.

-

Usuwanie zadrapań i niedoskonałości:Podczas tworzenia form wtryskowych nie chcemy, aby na ich powierzchni pojawiały się rysy lub niedoskonałości. Sprawiają one, że wypraski wyglądają źle i nie działają prawidłowo.

Podczas polerowania formy należy przyjrzeć się jej naprawdę dokładnie i pozbyć się wszystkich zadrapań i niedoskonałości. Musisz użyć odpowiednich narzędzi i zrobić to we właściwy sposób, aby Twoja forma była gładka i idealna.

Twardość materiału ma bezpośredni wpływ na polerowalność powierzchni formy.Prawda

Twardsze materiały są bardziej odporne na zarysowania, co sprawia, że trudniej jest je wypolerować na wysoki połysk, ale oferują doskonałą trwałość.

Wszystkie formy mogą być polerowane w tym samym stopniu, niezależnie od wybranego materiału.Fałsz

Różne materiały mają różną twardość i właściwości, co wpływa na to, jak dobrze można je wypolerować, aby uzyskać pożądane wykończenie.

Jak rozwiązać typowe problemy związane z niszczeniem podczas polerowania pleśni?

Polerowanie form ma zasadnicze znaczenie w produkcji, zapewniając wysokiej jakości wykończenia i wydłużając żywotność form w różnych branżach.

Skuteczne polerowanie form poprawia niedoskonałości powierzchni i zwiększa trwałość dzięki technikom takim jak precyzyjne szlifowanie i odpowiednie materiały ścierne, niezbędne do utrzymania integralności form w przemyśle motoryzacyjnym, lotniczym i elektronicznym.

Nadmierne polerowanie

Największym problemem w naszym codziennym procesie polerowania jest "nadmierne polerowanie". Oznacza to, że im dłużej polerujemy, tym gorzej wygląda forma. Są dwie rzeczy, które dzieją się, gdy nadmiernie polerujemy: "skórka pomarańczowa" i "wżery". Nadmiernie polerujemy, gdy używamy polerowania mechanicznego.

Przyczyny zniszczenia przedmiotu obrabianego przez "pomarańczową skórkę"

Szorstki wygląd obrabianego przedmiotu nazywany jest "skórka pomarańczowa13". Istnieje wiele przyczyn występowania "skórki pomarańczowej". Najczęstszym powodem jest przegrzanie lub nawęglenie formy. Głównym powodem występowania "skórki pomarańczowej" jest zbyt duże ciśnienie polerowania i zbyt długi czas polerowania.

Na przykład: podczas używania tarczy polerskiej do polerowania, ciepło generowane przez tarczę polerską z łatwością spowoduje "skórkę pomarańczową". Im twardsza stal, tym większe ciśnienie polerowania może wytrzymać, a im bardziej miękka stal, tym łatwiej jest wytworzyć "skórkę pomarańczową" z powodu nadmiernego polerowania.

Środki ograniczające "skórkę pomarańczową" przedmiotu obrabianego

Gdy jakość zewnętrzna nie jest dobra, wiele osób zwiększa nacisk na polerowanie i wydłuża czas polerowania, co często pogarsza jakość zewnętrzną.

Aby pozbyć się szorstkiego wyglądu, szlifuj nieco grubszym papierem ściernym niż ostatnio, a następnie przejdź do drobniejszego ziarna, szlifując mniej mocno niż poprzednio.

Aby zmniejszyć naprężenia, ostrze należy schłodzić do temperatury poniżej 25°C. Następnie rozpocznij szlifowanie najdrobniejszym ziarnem, aż będziesz zadowolony z rezultatu. Na koniec wypoleruj z mniejszym naciskiem.

Wygląd przedmiotu obrabianego "wżery" jako przyczyna powstawania

Podczas polerowania stali na jej powierzchni mogą pojawić się wżery. Wżery te są spowodowane niemetalicznymi zanieczyszczeniami w stali, zwykle twardymi i kruchymi tlenkami, które są wyciągane ze stali podczas procesu polerowania.

Główne przyczyny wżery14 Są to: zbyt duży nacisk podczas polerowania, zbyt długie polerowanie, stal, która nie jest wystarczająco czysta i stal, która ma zbyt wiele twardych zanieczyszczeń. Wżery mogą być również spowodowane rdzą na powierzchni formy lub nieusunięciem czarnej powłoki z materiału.

Środki zmniejszające wżery w obrabianym przedmiocie

Wykonaj kilka przejść z następnym ziarnem, które jest o jeden poziom grubsze niż poprzednie ziarno, na miękkim, dobrze obrobionym kamieniu olejowym, zanim przejdziesz do ostatniego etapu szlifowania przed przejściem do schematu polerowania.

Gdy wielkość ziarna jest mniejsza niż 1 mm, należy unikać najbardziej miękkich narzędzi polerskich. Toleruj najkrótszy możliwy czas polerowania i najmniejszy możliwy wysiłek polerowania.

Kontrola jakości polerowania form

-

Wstępne polerowanie powierzchni: Wyczyść, wypoleruj i odkamień powierzchnię formy, aby zapewnić dobry stan powierzchni przed polerowaniem.

-

Monitorowanie procesu polerowania:Kontroluj czas, prędkość, ciśnienie i temperaturę polerowania, aby upewnić się, że jest ono spójne i stabilne.

-

Kontrola powierzchni po polerowaniu:Przyjrzyj się powierzchni formy i dotknij jej dłońmi, aby sprawdzić, czy wygląda prawidłowo.

-

Nagraj i przeanalizuj efekt polerowania:Śledzenie i analizowanie wpływu edycji, identyfikowanie problemów i wprowadzanie zmian w razie potrzeby.

Odpowiednie techniki polerowania zmniejszają degradację formy.Prawda

Odpowiednie metody polerowania eliminują wady powierzchni, zapewniając dłuższą żywotność formy i lepszą jakość produktu.

Polerowanie formy jest konieczne tylko w celu poprawy estetyki.Fałsz

Podczas gdy estetyka ulega poprawie, polerowanie zapobiega również zużyciu formy, zmniejszając koszty konserwacji i wydłużając żywotność formy.

Wnioski

Polerowanie form to sposób na uczynienie ich gładszymi i bardziej precyzyjnymi. Można to zrobić na kilka sposobów, na przykład pocierając je maszyną, używając chemikaliów lub elektryczności. Można to również zrobić w niewielkim, średnim lub dużym stopniu, w zależności od tego, jak szorstka jest forma.

Polerowanie sprawia, że forma wygląda lepiej, jest trwalsza i sprawia, że przedmioty z niej wykonane wyglądają lepiej. To, co robi różnicę, to wygląd formy, rodzaj stali, z której jest wykonana, sposób jej podgrzania i schłodzenia oraz sposób polerowania. Jeśli używasz dobrej stal 15i zrobisz to dobrze, możesz zrobić formę, która jest naprawdę precyzyjna i wytrzyma długi czas, i możesz zrobić rzeczy, które wyglądają dobrze i możesz zrobić ich wiele.

-

Dowiedz się więcej o polerowaniu elektrolitycznym, unikalnej metodzie uzyskiwania gładkiej powierzchni formy poprzez selektywne rozpuszczanie. ↩

-

Odkryj zalety polerowania ultradźwiękowego, nowoczesnej techniki, która poprawia wykończenie powierzchni za pomocą drgań ultradźwiękowych. ↩

-

Zrozumienie pośrednich technik polerowania może zwiększyć umiejętności wykańczania form i poprawić jakość produktu. ↩

-

Poznanie precyzyjnych narzędzi do polerowania pomoże uzyskać doskonałe wykończenie powierzchni i precyzję form. ↩

-

Zapoznanie się z obróbką antykorozyjną może przedłużyć żywotność form i utrzymać ich jakość w czasie. ↩

-

Zrozumienie wykończenia powierzchni może pomóc w ulepszeniu procesów produkcyjnych i wyników produktów. ↩

-

Poznaj techniki zwiększania odporności na korozję, zapewniające dłuższą żywotność formy i lepszą jakość produktu. ↩

-

Zrozumienie procesu polerowania ma kluczowe znaczenie dla uzyskania wysokiej jakości wykończenia w produkcji form, zwiększając estetykę produktu. ↩

-

Wykończenie EDM odgrywa istotną rolę w przygotowaniu formy, wpływając na ogólną jakość polerowania i wygląd produktu końcowego. ↩

-

Wysokiej jakości stal jest niezbędna do skutecznego polerowania, zapewniając trwałość i doskonałe wykończenie w produkcji form. ↩

-

Zrozumienie dokładności wymiarowej ma kluczowe znaczenie dla wytwarzania wysokiej jakości produktów formowanych. Odwiedź ten link, aby dowiedzieć się więcej o jej znaczeniu. ↩

-

Skuteczne zapobieganie rdzy wydłuża żywotność form wtryskowych. Odkryj najlepsze praktyki i techniki, aby utrzymać formy w jak najlepszym stanie. ↩

-

Poznaj przyczyny powstawania skórki pomarańczowej i dowiedz się, jak jej zapobiegać, aby uzyskać lepszą jakość powierzchni formowanych produktów. Wiedza ta jest niezbędna do konserwacji form. ↩

-

Zrozumienie przyczyn powstawania wżerów może pomóc uniknąć typowych pułapek w procesie polerowania, zapewniając lepsze wyniki. ↩

-

Dowiedz się, jakie są powszechnie stosowane materiały stalowe do form wtryskowych? Powszechnie stosowane materiały stalowe do form wtryskowych obejmują stale P20, H13 i S7. ↩