Niskoseryjne formowanie wtryskowe zapewnia wydajne i opłacalne rozwiązanie do produkcji niewielkich ilości części, dzięki czemu idealnie nadaje się do prototypowania i ograniczonych serii produkcyjnych w różnych branżach.

Niskoseryjne formowanie wtryskowe oferuje elastyczność i oszczędność kosztów, umożliwiając produkcję mniejszych ilości części bez wysokich kosztów tradycyjnej produkcji masowej. Proces ten jest szeroko stosowany w urządzeniach medycznych, elektronice użytkowej i przemyśle motoryzacyjnym do prototypowania i produkcji krótkoseryjnej. Kluczowe zalety obejmują krótszy czas realizacji, mniejszą ilość odpadów i niższe koszty narzędzi.

Podczas gdy formowanie wtryskowe w małych ilościach przynosi wyraźne korzyści w przypadku ograniczonych potrzeb produkcyjnych, zrozumienie jego specyficznego oprzyrządowania, doboru materiałów i rozważań projektowych ma zasadnicze znaczenie dla maksymalizacji jego wartości. Zanurz się głębiej, aby dowiedzieć się, jak zoptymalizować strategię produkcji małoseryjnej.

Niskoseryjne formowanie wtryskowe jest mniej opłacalne niż produkcja masowa.Fałsz

Formowanie wtryskowe o małej objętości jest w rzeczywistości bardziej ekonomiczne w przypadku małych partii ze względu na niższe koszty oprzyrządowania i konfiguracji.

Formowanie wtryskowe o małej objętości jest najlepsze do prototypowania i małych serii produkcyjnych.Prawda

Proces ten jest idealny do testowania i ograniczonych serii, ponieważ pozwala na szybszą, bardziej elastyczną produkcję bez wysokich kosztów oprzyrządowania.

Czym jest niskoseryjne formowanie wtryskowe?

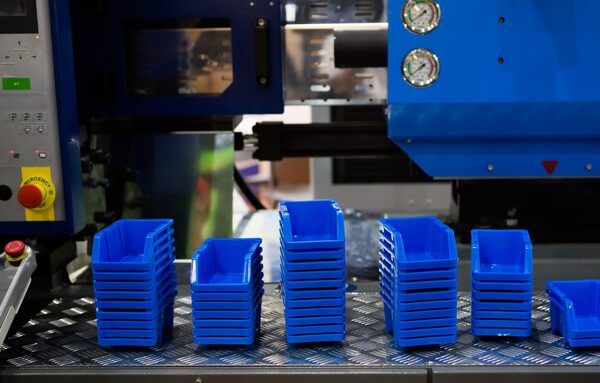

Formowanie wtryskowe niskoseryjne obejmuje produkcję mniej niż 10 000 części przy użyciu standardowych wtryskarek. Jest to idealne rozwiązanie do prototypowania, testowania i produkcji małoseryjnej. Proces ten pomaga obniżyć koszty oprzyrządowania i skrócić czas wprowadzenia produktu na rynek, co czyni go opłacalnym rozwiązaniem dla wczesnych etapów rozwoju produktu i ograniczonych serii produkcyjnych.

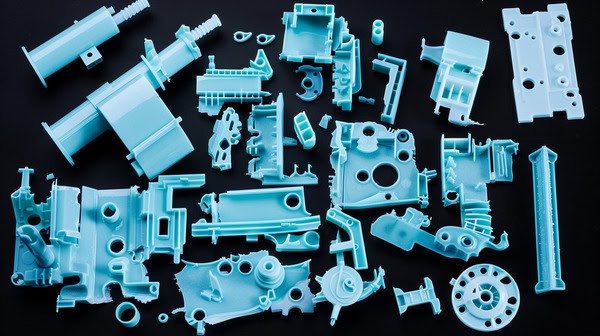

Formowanie wtryskowe to proces, w którym roztopiony materiał trafia do formy, gdzie stygnie i twardnieje, tworząc pożądaną część. Można go używać z wieloma różnymi materiałami i zapewnia naprawdę ładne, wysokiej jakości wykończenia i części, które są takie same za każdym razem. Zawsze uważano, że jest to najlepszy sposób na produkcję wielu części. Jednak niskoseryjne formowanie wtryskowe okazało się również bardzo przydatne w wielu różnych branżach.

Nazywana również formowaniem wtryskowym niskoseryjnym, jest idealna do prototypowania, tworzenia niestandardowych części i produkcji małoseryjnej. Jest opłacalne, ma krótszy czas realizacji i oferuje elastyczność projektowania. Daje również firmom możliwość skalowania.

Jakie materiały są używane do formowania wtryskowego małych partii?

Typowe materiały do formowania wtryskowego małych partii obejmują tworzywa termoplastyczne, takie jak ABS, polipropylen i poliwęglan, a także tworzywa konstrukcyjne, takie jak nylon i PEEK. Materiały te oferują trwałość, elastyczność i wysoką wydajność. Wybór odpowiedniego materiału zależy od czynników takich jak złożoność części, pożądana wytrzymałość i warunki środowiskowe.

Niskoseryjne formowanie wtryskowe to wszechstronny proces, który może obsługiwać różne materiały, takie jak tworzywa termoplastyczne, termoutwardzalne, elastomery i kompozyty. Wybór materiału zależy od tego, do czego potrzebna jest część, jak dobrze musi działać i jak skomplikowana jest część.

Tworzywa termoplastyczne

Tworzywa termoplastyczne są najczęściej stosowanymi materiałami do formowania wtryskowego w małych ilościach. Są one znane z doskonałych właściwości mechanicznych, trwałości i łatwości przetwarzania. Niektóre z popularnych tworzyw termoplastycznych stosowanych w niskoseryjnym formowaniu wtryskowym obejmują polipropylen, polietylen, ABS i poliwęglan.

Tworzywa termoutwardzalne

Tworzywa termoutwardzalne to materiały, które utwardzają się w wyniku reakcji chemicznej, tworząc twarde, trwałe części. Mają wysoką wytrzymałość, odporność na ciepło i stabilność wymiarową, dzięki czemu idealnie nadają się do zastosowań wymagających wysokiej wydajności. Przykłady tworzyw termoutwardzalnych stosowanych w niskoseryjnym formowaniu wtryskowym obejmują epoksydy, fenole i melaminę.

Elastomery

Elastomery to materiały, które mają właściwości podobne do gumy, takie jak wysoka sprężystość, elastyczność i odporność na odkształcenia. Są one powszechnie używane przez producentów w zastosowaniach stosowanych w formowaniu wtryskowym o małej objętości, takich jak silikon, kauczuk naturalny i kauczuk nitrylowy, które wymagają uszczelnień, uszczelek i innych elastycznych części.

Kompozyty

Producenci łączą dwa lub więcej materiałów w kompozyty, aby stworzyć mocniejsze i trwalsze tkaniny. Charakteryzują się one doskonałym stosunkiem wytrzymałości do masy, odpornością na uderzenia i innymi pożądanymi właściwościami. Przykłady kompozytów stosowanych w niskoseryjnym formowaniu wtryskowym obejmują włókno szklane, włókno węglowe i kevlar.

Jakie są względy projektowe dla małoseryjnych części z tworzyw sztucznych?

Rozważania projektowe dotyczące małych partii części z tworzyw sztucznych obejmują wybór materiału, geometrię części i metody produkcji, które minimalizują ilość odpadów. Kluczowym wyzwaniem jest optymalizacja projektu formy, aby zapewnić krótki czas konfiguracji i minimalne koszty oprzyrządowania przy jednoczesnym zachowaniu wysokiej jakości wyników. Wspólne rozważania obejmują również wpływ wielkości i złożoności części na czas cyklu i koszty.

Kiedy coś projektujesz, musisz pomyśleć o tym, jak to zostanie wykonane. Oto kilka rzeczy, o których należy pamiętać:

Wybór odpowiedniego materiału dla formowanej części

Jeśli chodzi o niskoseryjne formowanie wtryskowe, wybór odpowiedniego materiału jest bardzo ważny. Do wyboru jest wiele różnych tworzyw sztucznych klasy komercyjnej.

Wybór materiału zależy od tego, do czego będzie używana część z tworzywa sztucznego o małej objętości i gdzie będzie używana.

Wykończenie powierzchni części

Jednym z najczęstszych błędów w formowaniu wtryskowym tworzyw sztucznych jest wybór lepszego wykończenia powierzchni niż to konieczne. Może to poważnie wpłynąć na działanie produktu. Na przykład, bardzo gładkie wykończenie powierzchni wymaga ręcznego polerowania powierzchni gniazda formy. Polerowanie można wykonać za pomocą polerek diamentowych do 2 Ra.

Praktyka ta znacznie zwiększa koszty produkcji form i czas realizacji. Bardziej opłacalnym wykończeniem powierzchni jest frezowana powierzchnia, która może wykazywać pewne ślady narzędzi. Dwie inne dostępne opcje obejmują użycie kamienia o ziarnistości 600 lub piaskowanego wykończenia teksturowanego. Wybrane wykończenie powierzchni musi być zgodne z funkcją części.

Skalowanie grubości ścianki w obu kierunkach

Grubość ścianek jest bardzo ważna dla szybkiego formowania wtryskowego. Nie chcesz, aby ścianki były zbyt grube dla używanej rodziny tworzyw sztucznych. Jeśli tak się stanie, ścianki te mogą się zapadać, deformować lub mieć inne wady formowania. Dobrą zasadą jest zawsze stosowanie grubości ścianek od 0,04 do 0,14 cala w całej części.

Formy wielokomorowe mogą być dobrym wyborem

Jeśli chcesz formować wiele identycznych części jednocześnie, formy wielogniazdowe są Twoim przyjacielem. Świetnie nadają się do tworzenia dwóch lub więcej projektów z drobnymi iteracjami w tym samym czasie. Pozwala to szybko przetestować różne projekty produktów. Są również dobrym wyborem, gdy potrzebujesz czegoś więcej niż tylko próbki. Ponadto mogą pomóc obniżyć koszty jednostkowe.

Jak przebiega produkcja niskoseryjna?

Niskoseryjne formowanie wtryskowe pozwala producentom wytwarzać wysokiej jakości części z tworzyw sztucznych przy mniejszej liczbie form i niższych kosztach konfiguracji. Proces ten jest idealny dla serii od kilkuset do kilku tysięcy sztuk. Jest często wykorzystywany do opracowywania prototypów, limitowanych edycji produktów i testów rynkowych. Kluczowe korzyści obejmują krótszy czas wprowadzenia produktu na rynek i niższe koszty początkowe w porównaniu z tradycyjną produkcją wielkoseryjną.

Zoptymalizowany projekt pod kątem możliwości produkcji

Projektowanie pod kątem możliwości produkcyjnych (DFM) obejmuje każdy aspekt procesu formowania wtryskowego, od projektowania części, projektowania form, wyboru materiałów po przetwarzanie. Nie musisz czekać do momentu produkcji, aby dowiedzieć się, czy występują problemy projektowe. Dzięki zoptymalizowanemu DFM nasi inżynierowie upewnią się, że części mogą być formowane i wtryskiwane, a także zaoszczędzą jak najwięcej kosztów produkcji.

Wybór odpowiedniego materiału formy

Wybór odpowiedniego materiału formy wymaga uwzględnienia takich czynników, jak wykorzystanie, ilość, budżet, a także złożoność projektu, struktura formy itp. Nie jesteś pewien, który materiał wybrać? Pomożemy Ci rozważyć każdą z tych zalet, aby znaleźć najlepsze rozwiązanie dla Twoich potrzeb.

Możemy wykonać szybkie formy przy użyciu aluminium 7075, półhartowanych stali P20 i NAK80 oraz w pełni hartowanej stali H13. Oferujemy również standardowe polerowanie SPI, tekstury EDM i szereg wytrawianych tekstur, w tym serie Mold-Tech® MT i VDI® 3400.

Ekonomiczny proces produkcji form

Aby zaspokoić potrzeby szybkiej produkcji i redukcji kosztów, zwykle stosujemy metodę szybkiej wymiany formy MUD, aby zaoszczędzić czas otwierania formy i obniżyć koszty. Co ważniejsze, zmiana inżynieryjna obejmuje tylko część rdzenia formy MUD, a nie całą standardową podstawę formy. Można również ustawić kilka podobnych części w zestawie form, aby zaoszczędzić więcej pieniędzy. Ponadto, ręczne lub półautomatyczne wkładki są również często używane w szybkim przetwarzaniu form.

Inżynierowie Zetar Mold rozpoczną z Tobą proces przeglądu projektu. Wierzymy, że dobre rozwiązanie oznacza pełną komunikację przy jednoczesnym zapewnieniu dostępu do dostępnych opcji zasobów.

Maszyna do formowania wtryskowego

Po zakończeniu projektowania formy i wyborze materiału, nadszedł czas na skonfigurowanie wtryskarki. Maszyna składa się z trzech części: jednostki wtryskowej, jednostki zaciskowej i systemu sterowania. Jednostka wtryskowa podgrzewa i topi tworzywo sztuczne, podczas gdy jednostka zaciskowa utrzymuje formę w miejscu podczas produkcji. System sterowania kontroluje temperaturę, ciśnienie i inne parametry podczas produkcji.

Proces formowania wtryskowego

Proces formowania wtryskowego jest podzielony na cztery podetapy, które wyjaśnię poniżej:

Zaciskanie

Wiąże się to z użyciem systemu zaciskowego, który wytwarza siłę zaciskającą, która utrzymuje formę w miejscu, zamykając szczelinę między połówkami formy. Siła zacisku powinna być równa sile wtrysku, aby zapobiec destrukcyjnym ruchom i powinna być niższa w przypadku form wtryskowych drukowanych w 3D, które są chronione metalową ramą.

Wstrzyknięcie

Zależy to od maszyny, ale stopiony plastik przenosi się do cylindra wtryskowego, a następnie wtryskuje do formy.

Radiator

Po wtryśnięciu stopionego materiału do plastikowej formy wtryskowej, stopiony plastik stygnie i twardnieje. Czas chłodzenia/utwardzania zależy od rodzaju formy, ponieważ przenoszenie ciepła w tworzywach sztucznych jest wolniejsze niż w metalach, więc chłodzenie trwa dłużej. W takim przypadku chłodzenie można usprawnić za pomocą sprężonego powietrza lub wymiennych kominów.

Wyrzut

Małe plastikowe części można wyjąć z formy ręcznie lub za pomocą kołków wypychaczy. W przypadku użycia kołków wypychających, płyty zaciskowe cofają się, a połówki formy otwierają się. Następnie kołki wypychacza wypychają końcową część.

Kontrola jakości i przetwarzanie końcowe

Kontrola jakości polega na sprawdzaniu małych partii plastikowych części pod kątem wszelkich wad i upewnianiu się, że spełniają one standardy jakości. Następnie przycinamy uformowane części i stosujemy wtórne operacje wykańczania powierzchni.

Jakie są główne zastosowania formowania wtryskowego wsadowego?

Formowanie wtryskowe wsadowe jest powszechnie stosowane w przemyśle motoryzacyjnym, elektronicznym, urządzeń medycznych i towarów konsumpcyjnych. Pozwala na produkcję wielu części jednocześnie, skracając czas cyklu i poprawiając efektywność kosztową. Kluczowe korzyści obejmują skalowalność, wysoką precyzję i zmniejszenie ilości odpadów materiałowych.

Niskoseryjne formowanie wtryskowe jest opłacalnym rozwiązaniem produkcyjnym dla małych i średnich przedsiębiorstw. Główne zastosowania tego rozwiązania produkcyjnego obejmują:

Szybkie prototypowanie

To idealny sposób na prototypowanie części z tworzyw sztucznych. Ma takie zalety jak szybka i tania produkcja, łatwiejsze testowanie i weryfikowanie projektów przed wykonaniem narzędzi do masowej produkcji oraz łatwiejsze wprowadzanie ulepszeń.

Formowanie wtryskowe małych ilości

Świetnie nadaje się również do produkcji niewielkich ilości części, co jest tanim sposobem, zwłaszcza jeśli nie masz dużo pieniędzy na produkcję wielu części. Jest to tańsze niż tradycyjne formowanie wtryskowe i jest dobre dla małych ilości części, więc możesz zmienić zdanie i zrobić coś innego.

Formowanie wtryskowe na żądanie

Jak sama nazwa wskazuje, produkcja na żądanie pozwala firmom wytwarzać części w miarę ich zapotrzebowania. Oznacza to, że nie muszą utrzymywać dużej ilości zapasów pod ręką, co pozwala zaoszczędzić na kosztach magazynowania. Ułatwia to również reagowanie na zmiany popytu, dlatego niskoseryjne formowanie wtryskowe tworzyw sztucznych jest dobrym rozwiązaniem dla firm działających w nieprzewidywalnych branżach.

Jakie są główne zalety niskoseryjnego formowania wtryskowego?

Niskoseryjne formowanie wtryskowe pozwala na produkcję ograniczonych ilości części za ułamek kosztów tradycyjnych metod formowania. Jest powszechnie stosowane do prototypowania, małych serii produkcyjnych i produktów niestandardowych. Kluczowe korzyści obejmują krótszy czas wprowadzenia produktu na rynek, niższe koszty początkowe i elastyczność w zakresie zmian projektowych.

Formowanie wtryskowe jest jednym z głównych procesów szybkiej produkcji. Jest to szybko rozwijający się model, który może przyspieszyć czas produkcji na rynek. Jednak tradycyjne procesy nie są tak szybkie, jak byśmy chcieli. Pod pewnymi względami potrzeby rynku tworzyw sztucznych są sprzeczne z naturą produkcji. Złożoność projektu formy może dodatkowo wydłużyć czas wymagany do wyprodukowania części. Jednak formowanie wtryskowe niskoseryjne pomaga skutecznie rozwiązać te problemy. Oto niektóre z jego zalet.

Korzystanie z bardziej miękkich narzędzi aluminiowych

Niskoseryjne formowanie wtryskowe nie wymaga form z hartowanej stali, których wymagają tradycyjne metody formowania. Zamiast tego do produkcji form wykorzystuje się bardziej miękkie materiały aluminiowe. Aluminium jest znacznie bardziej miękkim materiałem niż stal. Dzięki temu praca z nim jest łatwiejsza i szybsza.

Ponadto narzędzia aluminiowe można łatwiej poddawać obróbce cieplnej, ponieważ nie trzeba wykonywać dodatkowego etapu wyżarzania. Zazwyczaj narzędzia stalowe muszą być wyżarzane, aby zredukować naprężenia wewnętrzne i w pełni zahartować metal. Ponadto, aluminiowe formy mogą być poddawane większości obróbek powierzchniowych, które zwykle stosuje się w przypadku stali.

Produkcja części wysokiej jakości

Niskoseryjne formowanie wtryskowe jest praktyczną technologią wytwarzania wielu rodzajów produktów. Wytwarza bardzo trwałe i funkcjonalne części, pomimo zastosowania bardziej miękkich materiałów formierskich. Aluminium ma lepsze współczynniki przenikania ciepła niż stal.

Lepsza przewodność elektryczna sprawia, że rozmieszczenie przewodów chłodzących jest mniej istotne. Pozwala to na zastosowanie większej liczby elementów formy. Dlatego też formowanie wtryskowe o małej objętości zapewnia większą elastyczność projektowania, wypełniając lukę między prototypowaniem a produkcją wielkoseryjną.

Ludzie często myślą, że kupując rzeczy można zaoszczędzić pieniądze. Nie zawsze jest to prawdą. To prawda w przypadku artykułów gospodarstwa domowego, ale nie w przypadku przedmiotów budowlanych. Kiedy produkujesz rzeczy, koszt jednostkowy dotyczy głównie materiałów użytych do ich wytworzenia. Czasami firmy zajmujące się formowaniem wtryskowym na dużą skalę mają minimalne wymagania dotyczące zamówień. Robią to, aby pomóc zapłacić za dużą inwestycję, którą poczynili, aby stworzyć daną rzecz.

Z drugiej strony, niskoseryjne formowanie wtryskowe ma zwykle znacznie niższe koszty ogólne. Mogą wykonać daną rzecz bez minimalnego zamówienia. Jest to świetne rozwiązanie, jeśli chcesz zrobić kilka plastikowych rzeczy. Nie będziesz też otrzymywać rzeczy ze starych zapasów. Wszystko to pozwala zaoszczędzić pieniądze.

Krótszy czas realizacji

Oprócz tego, że jest tańsza, technologia produkcji sprawia, że części plastikowe są lepsze. Współpracuje z systemem, który przyspiesza wycenę. Oprogramowanie sprawdza również projekt części, aby upewnić się, że jest właściwy i szybki.

Ponadto aluminium jest miękkie, więc łatwiej i szybciej wykonuje się z niego formy. Nie trzeba go utwardzać, by było trwalsze. Tak więc formy mogą szybciej dotrzeć do fabryki i można rozpocząć produkcję. W wielu przypadkach znacznie skraca to czas wprowadzania produktów na rynek, co jest korzystne zarówno dla małych, jak i dużych zespołów produktowych.

Elastyczność w projektowaniu

Formowanie wtryskowe na dużą skalę oznacza produkcję kilku części w krótkim czasie. Tak więc, jeśli chcesz zmienić projekt, nie jest to wielka sprawa. W ten sposób możesz sprawić, że produkt będzie idealny, zanim go sprzedasz.

Dobre formowanie wtryskowe tworzyw sztucznych pomaga tworzyć lepsze rzeczy. Pozwala wypróbować nowe rzeczy w różnych branżach przed wyprodukowaniem wielu części.

Jeśli chcesz produkować wiele części, zacznij od produkcji tworzyw sztucznych na małą skalę. Pomaga to wykonać kilka części przed wyprodukowaniem wielu. W ten sposób można stworzyć dobrą część bez wydawania dużych pieniędzy. Pomaga to również ulepszyć część i proces.

Produkcja części wysokiej jakości

Nawet w przypadku bardziej miękkich materiałów formy wtryskowe na małą skalę mogą wytwarzać trwalsze i w pełni funkcjonalne produkty. Dzięki tej metodzie produkcji można wytwarzać wiele rzeczy. Ponadto aluminium przenosi ciepło do stali znacznie szybciej niż stal. Ta zwiększona moc przewodzenia oznacza, że nie trzeba być tak precyzyjnym w umieszczaniu przewodów chłodziwa. W ten sposób można wyprodukować więcej form. Tak więc system formowania wtryskowego na małą skalę zapewnia większą elastyczność projektowania. Wypełnia lukę między produkcją masową a prototypowaniem.

Modułowość projektu

Celem formowania wtryskowego na małą skalę jest wytwarzanie mniejszej liczby części w krótszym czasie. Jeśli więc firma chce wprowadzić niewielkie zmiany lub modyfikacje w projekcie, nie stanowi to większego problemu. Proces ten można wykorzystać do iteracyjnego ulepszania produktów przed dostarczeniem ich klientom.

Wyjątkowe formowanie wtryskowe tworzyw sztucznych zapewnia natychmiastową informację zwrotną, która poprawia możliwości produkcyjne produktu. Pozwala przetestować nowe koncepcje w wielu obszarach, zanim trzeba będzie przeprowadzić kosztowną produkcję na dużą skalę.

Scale Overpass

Jeśli chcesz kiedyś produkować swoje produkty na masową skalę, powinieneś rozpocząć produkcję tworzyw sztucznych na małą skalę. Pomaga to przejść od prototypowania do produkcji masowej. Teraz możesz tworzyć prototypy, które mogą być produkowane w dużych ilościach. Usprawnia to również proces i produkt końcowy.

Jakie są przykłady zastosowań formowania wtryskowego małych partii?

Formowanie wtryskowe małych partii jest idealne dla branż takich jak motoryzacyjna, medyczna, elektroniczna i dóbr konsumpcyjnych. Jest powszechnie stosowane do produkcji prototypów, produktów limitowanych i niestandardowych komponentów. Kluczowe korzyści obejmują obniżone koszty oprzyrządowania, krótsze czasy realizacji i możliwość dopracowania projektów bez konieczności angażowania się w duże serie produkcyjne.

Niskoseryjne formowanie wtryskowe jest stosowane w wielu branżach, takich jak motoryzacja, medycyna, lotnictwo i towary konsumpcyjne. Niektóre przykłady zastosowań formowania wtryskowego o małej objętości obejmują:

Przemysł motoryzacyjny

Formowanie wtryskowe o małej objętości jest stosowane w przemyśle motoryzacyjnym do produkcji małych partii niestandardowych części, takich jak elementy deski rozdzielczej, wykończenia wnętrza i klamki drzwi. Porsche to niemiecki producent luksusowych samochodów, znany z wysokiej klasy samochodów sportowych i wyścigowych. Jak każda inna luksusowa marka, Porsche wykorzystuje techniki produkcji małoseryjnej do produkcji swoich najrzadszych i najbardziej ekskluzywnych samochodów.

Urządzenia medyczne

W branży medycznej formowanie wtryskowe o małej objętości jest wykorzystywane do produkcji małych partii niestandardowych części. Części te obejmują narzędzia chirurgiczne, urządzenia do podawania leków i protezy.

Przemysł lotniczy

Formowanie wtryskowe o małej objętości jest stosowane w przemyśle lotniczym do produkcji małych partii niestandardowych części, takich jak kanały powietrzne, wykończenia wnętrz i panele sterowania.

Towary konsumpcyjne

Formowanie wtryskowe o małej objętości jest stosowane w przemyśle dóbr konsumpcyjnych do produkcji małych partii niestandardowych części, takich jak etui na smartfony, kontrolery do gier i urządzenia kuchenne. Louis Vuitton to luksusowa marka modowa założona w 1854 roku. Oferuje designerskie torby, buty, ubrania, akcesoria i nie tylko. Firma wykorzystuje techniki produkcji małoseryjnej, aby zachować ekskluzywność i luksus.

Wnioski

Podsumowując, formowanie niskoseryjne jest doskonałym rozwiązaniem dla firm, które muszą produkować małe partie niestandardowych części. Niezależnie od tego, czy chodzi o prototypy, testowanie, czy produkcję małoseryjną, formowanie niskoseryjne ma wiele zalet w porównaniu z innymi metodami produkcji. Umożliwia szybkie i wydajne wytwarzanie wysokiej jakości części. Będzie to duża część przemysłu wytwórczego w ciągu najbliższych kilku lat.

Zeta Mold to najlepszy partner w zakresie formowania wtryskowego w małych ilościach, jakiego można znaleźć. Wykorzystujemy nasze doświadczenie, wiedzę i doskonałe zaplecze, aby w krótkim czasie dostarczyć części z tworzyw sztucznych z produkcji na rynek. Nasz system szybkiej wyceny wykorzystuje najnowszą technologię, aby zapewnić wycenę w ciągu kilku sekund.

Jesteśmy dumni z tego, jak szybko możemy realizować usługi małoseryjnego formowania wtryskowego tworzyw sztucznychMateriały stosowane w usługach małoseryjnego formowania wtryskowego bez utraty jakości. Jeśli wybierzesz Zetar Mold, otrzymasz wysokiej jakości prototypy, krótkie terminy realizacji i przystępne ceny. Prześlij swoje pliki projektowe i pozwól nam zapewnić najlepszą możliwą obsługę.