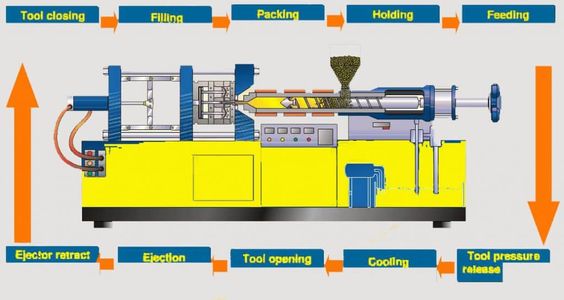

プラスチック射出成形 は、溶融プラスチックを金型に注入して部品を製造するプロセスである。

プラスチック射出成形 この工程は、溶融したプラスチック材料を金属工具に注入し、冷却してプラスチック部品を金属工具から射出する工程である。 射出成形 プレス

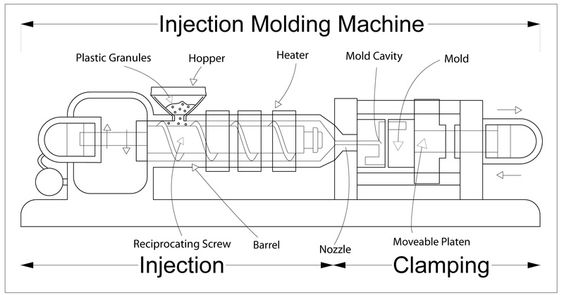

プラスチック樹脂はペレットの状態でローダーに供給される。材料はスクリューによって前方に回転し、加熱されたバレルと接触する。摩擦と加熱されたバレルが樹脂を溶かし、スクリューの前に溜まる。

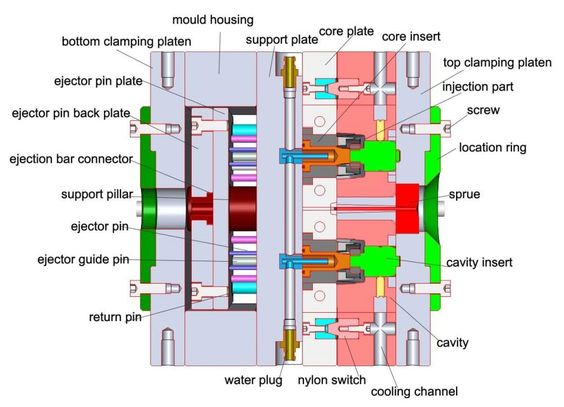

溶かしたプラスチックを高圧で金型に注入し、冷却して硬化させる。その結果 射出成形品.高品質の製品を生み出す金型を作るには、金型に使用されるさまざまな構造を理解することが重要である。 射出成形金型.

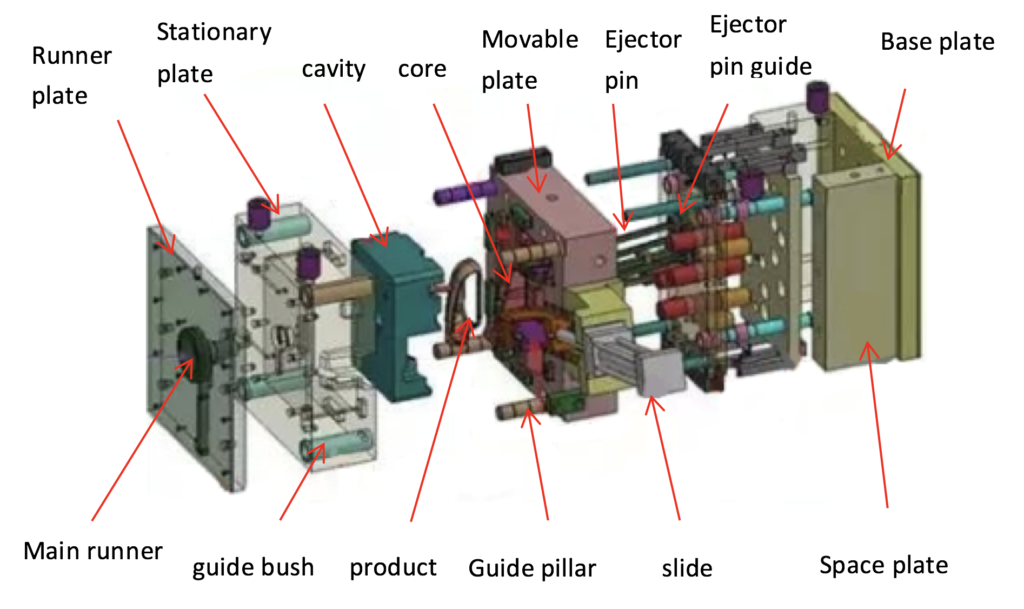

加工を始める前に プラスチック金型を製造する金型の構造設計は、図面に基づいて設計する必要があります。金型の構造に関しては、製品によって具体的な構造は異なりますが、全体としては、一般的な分類をすることができます。

完全な金型は通常、次の2つの主要部品で構成される。

成形部分は旧カーネルとも呼ばれ、プラスチック製品の形や大きさに関係する部分である。

金型枠部品は金型胚とも呼ばれ、成形部品を取り付け固定するために使用される。

プラスチック射出成形金型は、大きく2つのタイプに分けられる。

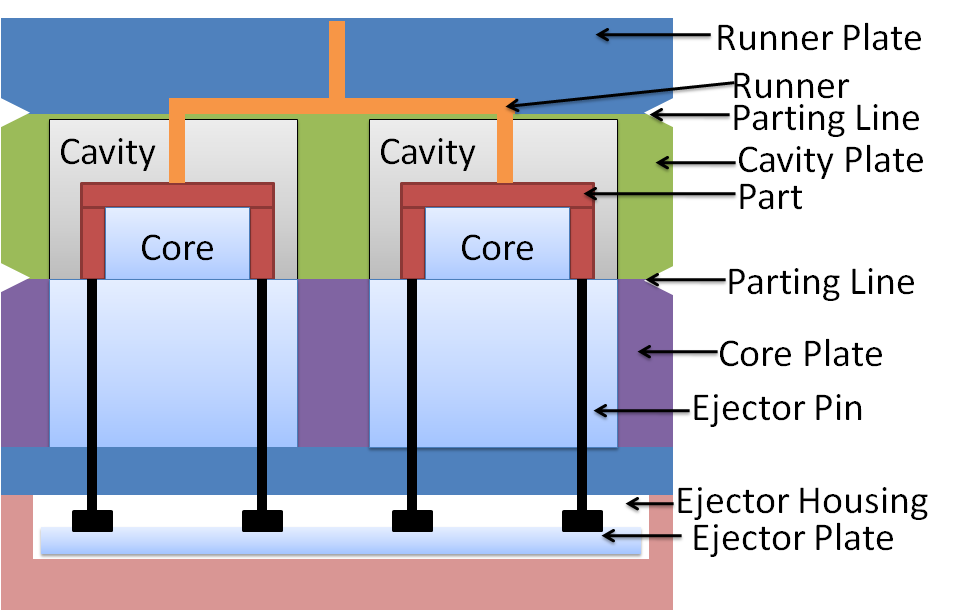

(a) 2プレート金型

2プレート金型は、フロント金型スライダー付き金型とポイントゲート付き金型には適用されませんが、この2つの構造を除いて、他のすべての構造と接着方法を使用することができます。

(b) プレート3枚が型

型によって細口型とも呼ばれ、細口型、簡易細口型、偽三板型に分けられる。

簡略型細口金型枠は裏型の側板にガイド柱がなく、タイバーにリミットワッシャーがなく、プッシュプレート構造を設計することができず、通常中小金型の下に500mmで使用され、製品バッチは使用に適さない。

(c) 偽三板金型

偽三板金型枠は前金型スライダー機構の金型専用に設計され、アンロードプレートがなく、ポイントスプルの金型には適さない。

プラスチック射出成形金型を構成する7つの主要システム

(1): 注湯システム

メイン流路、マニホールド、ゲート、コールドキャビティの4つのパーツからなる。

(2) 成形メカニズム

成形構造は、プラスチック製品と直接接触する部分であり、前後の金型カーネル、インサート、スライダー、スラントトップ、その他の機関を含む。

(3) 排出システム

エジェクションシステムには、エジェクターピン、エジェクターブロック、エジェクタースリーブ、リフターなどがあり、冷却後の射出成形品をキャビティのコアから押し出す。

(4) ガイド構造

ガイド機構には、ガイドピラー、ガイドスリーブ、エジェクタプレートリセットバー、エジェクタプレートガイドブッシュなどがある。

より要求の厳しい金型には、テーパー、直線面、コーンの精密位置決めなどの補助ガイド機構を増やす必要があります。

(5) 冷却システム

冷却システムは主に循環水回路で、油冷、水冷、空冷などがある。

金型によっては加熱が必要なものもあり、冷却水回路を加熱に使用することもできる。

金型自体が大きな冷却システムである。より良い冷却効果を得るために、金型には1つまたは複数の冷却チャネル群が設計されます。

通常、冷却水路と製品との距離は、水路の直径の2倍である。

(6) 排気システム

主に排気溝、排気注射針、排気インレー、排気バルブ、および機関の他の部分を持っています。

(7) フィードシステム

供給システムとは、射出成形機のノズルから金型キャビティに溶融プラスチックが通過する通路を指す。

スプルー、ランナー、ゲート、コールドスラッグウェルの4つのパーツで構成されている。

工程と製造の要求に従って、金型コアと雌型はいくつかのピースで構成されるものもあれば、全体として作られるものもある。

そして金型インサートは、傷つきやすい部分や難易度の高い部分にのみ使用される。

の要件を満たすためである。 射出成形 金型の温度を調節するために、温度調節システムを設置する必要がある。

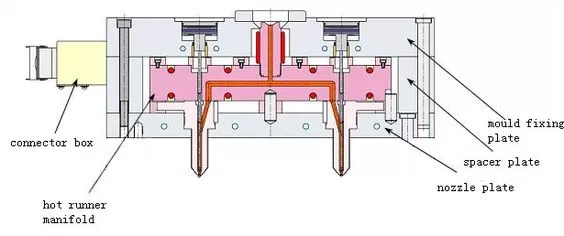

プラスチック金型ホットランナーシステム紹介

(1) ホットランナーシステム は非常に広く使われている。 プラスチック成形 鋳造システム内の溶融プラスチックが凝固しないように、主に加熱装置と電子温度制御システムの助けを借りる。

これにより、プラスチックが金型キャビティにスムーズかつ整然と充填される。

射出圧力がない場合、溶融プラスチックは自動的に流れず、プラスチック製品の放出に伴う引き抜き、オーバーフローなどの現象が発生しないため、ホットランナー金型はランナーなし金型またはランナーなし金型とも呼ばれます。

(2) ホットランナー金型 プラスチックの溶融温度範囲が広い。低温での流動性が良く、高温での熱安定性が良い。

圧力に敏感で、圧力がないと流れず、圧力がかかるとすぐに流れる。熱伝導率がよく、加熱が速く、冷却が速い。

欠点は、この機構は場所をとること、コストが高いこと、熱損失が大きいこと、制御が難しいこと、加熱後の熱膨張が大きいことである。

対照的に、熱可塑性プラスチックは、溶融し、冷やし、凝固させ、そして燃焼することなく再び溶融させることができるプラスチック材料である。

熱可塑性プラスチックの場合、再利用が可能である。このようなことが工場の現場で起こることもある。

(3) ホットランナー金型の設計 ホットランナーシステムと金型の間に注意を払う必要があり、タッピングエクスパンションのために十分なスペースを残しておく必要があり、大面積の接触、金型を避けるようにしてください。 射出成形 熱損失を減らすために、断熱パッドと断熱パッドの間の機械を増やすべきである。

絶縁パッドは絶縁材料でなければならず、一般的にはベークライト、各種プラスチック板、グラスファイバーなどが使用される。

(4) ホットランナーシステム は主にメインサーモスタット、クロスオーバースリーブ、マニホールド、ホットノズルの4つの部分から構成されています。接着剤注入口の形状は、シングルポイントタイプとマルチポイントタイプに分けられます。

スライダー機構と傾斜トップ機構

a. スライダー機構

(1)スライダー機構は、ラテラルパーティングやコア抜き機構とも呼ばれ、金型内でスムーズに離型できないプラスチック製品のバーブへの対処法である。

プラスチック製品の側面に丸穴、逃がし穴、タブ、溝、バーなどの側面凹部があり、型開き方向に従ってスムーズに離型できない場合、横方向にパーティング、コア抜き機構を使用する必要があり、スライダー機構が最も一般的な形態である。

(2)スライダーを設計する時、傾斜柱がスライダーの動きを安全かつ円滑に駆動させ、金型開閉の過程で傾斜柱とスライダーがセルフロックしたり噛み合ったりしないように、傾斜柱の角度はスライダーのロックブロックの角度より1~3度大きくしなければならない。

(3)スライダーの角度は25度以上であってはならない。製品の形状が25度以上でなければならない場合は、注意して使用する必要があります。

b. 斜めトップ機構

(1)スラントトップの役割はスライダーと同じです。その動作原理は、金型開閉の垂直移動を水平移動に変換し、横方向の中子取り出しを完了することです。

傾斜トップは主にエジェクタープレートの動きと移動に依存している。これはエジェクターシステムの延長であり、横方向のコア抽出機構に属する。

傾斜頂部の移動中に、バーブを抜き取ることができるだけでなく、エジェクター機構が金型からプラスチック製品を排出するのを助けることができるため、傾斜頂部の周囲10~20mm以内にエジェクターを配置する必要がありません。

(2) 排出ストローク:斜め上部の設計において、排出ストロークは、プラスチック製品を安全に排出できるようにしなければならない。 射出成形金型.

同時に金型の安全なリリースを確保するために、また、エジェクタストロークを短縮しようとする必要があり、エジェクタストロークが大きいほど、斜め上部を疲労しやすく、寿命が短くなります。

(3) 傾斜トップの角度は12度以下とする。より大きい場合は注意が必要。傾斜トップの角度が大きいほど強度が悪くなり、壊れやすくなる。

リアモールドスライダー、スラントトップ機構は、最も一般的で、最も基本的な構造のひとつである。 プラスチック金型.

c.フロント金型スライダー構造

バックモールドスライダーと同様、プラスチック金型における重要なシステムである。前モールドスライダー機構は、製品に以下のような条件がある場合に必要となる。

(1) 外観の要求が高いシェル製品で、サイドウォールに穴や溝がある場合、リアモールドスライダーの使用は外観に影響する。

(2)製品の高さが非常に高く、バックルの位置がリアダイカーネルから遠い場合、リアダイスライダーを使用することを考慮する必要があります。

(3)いくつかのシェル製品は、内部金型の前側のバックルの位置は、単に後部金型スライダーを行うことはできません。

(4)いくつかの製品では、制限の外観のために、リリース斜面の製品の外観は、フロントモールドに固執するのは簡単、小さいです。

(5) 丸型、ほぼ丸型、長方形のディープ・キャビティ製品で、外面全体に面取りがある場合は、ハフ型スライダーの使用を検討する。

フロント・ダイスライダーには多くの種類がある。 射出成形 したがって、金型設計では、フロント・ダイ・スライダーを使用しないようにする。

製品にアンダーカットやサイドウォールの穴がある場合は、インジェクションを行います。 カスタムプラスチック金型 サイドコア引き上げ機構(スライドとも呼ばれる)、傾斜コア引き上げ機構(リフターとも呼ばれる)、オイルシリンダー(サイドコアの引き上げ距離が長い場合)を設計する必要がある。

フロント・ダイ・スライダーとバック・ダイ・スライダーの比較

(1)前金型のスライダーがある金型は、前金型のスライダーを除いてもう1回分割する必要があり、金型全体では少なくとも2~3回分割する必要がある。点ゲート送りの金型なら3回、非点ゲート送りの金型なら2回。

(2)2回でも3回でも、メインパーティング面は最後に開かなければならない。

(3)主要なパーティング面は、より多くのクランプ機構を持っています。

(4)金型枠のガイドピラーは通常、前金型にある。

(5) 前金型スライダー機構の個別金型は、後金型プッシュプレートの構造を実現できない。

前金型のスライダー機構の金型を設計する際には、以下の点に注意する必要がある。

(1)フロントモールドスライダー機構の金型を設計する場合、のり供給方式がポイントゲート供給の場合は、細口金型ホルダーまたは簡易細口金型ホルダーを使用しなければならない。

接着方法がノンスポットゲーティングの場合、偽三板モールドホルダーを使用する必要があります。偽三板モールドホルダーは、フロントモールドスライダー機構のモールド用に設計されているためです。

(2)主要なパーティング面は、一般的に使用されるナイロンオープナー、スプリングクラスプマシン、機械クラスプマシンなど、非常に安全で信頼性の高いクランプ機構を持っている必要があります。

(3) アッパーコードテンプレートと、肩のスクリュー(リミッティングスクリュー)でよく使われるいくつかのプレートとの間には、非常に安全なリミッティング機構がなければならない。

(4)前金型スライダー機構金型のゲートスリーブと前金型カーネルは、長時間激しい摩擦状態にあるため、ゲートスリーブの前端を面取りしてフィットさせる必要がある。