射出成形の設計は、高品質なプラスチック部品を製造するために非常に重要であり、様々な産業の機能性と製造性に影響を与えます。

射出成形の設計では、製造可能な材料の選択、肉厚、抜き勾配を中心に、部品と金型の設計を最適化します。自動車、エレクトロニクス、パッケージング業界で広く使用されています。

射出成形設計の複雑さを理解することで、製品の品質と製造効率を大幅に向上させることができます。部品性能と製造工程を最適化する戦略を発見してください。

適切な射出成形の設計は、製造欠陥を減らす。真

適切な抜き勾配や均一な肉厚といった効果的な設計戦略により、反りやヒケといった欠陥を最小限に抑えることができる。

射出成形のデザインは製造コストに影響しない。偽

設計は、材料使用量、サイクル時間、工具寿命に直接影響し、これらすべてが生産コスト全体の要因となる。

射出成形のためにデザインする理由

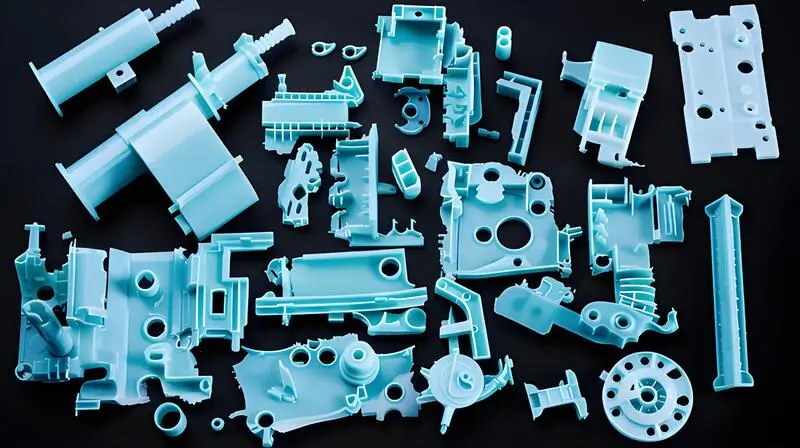

射出成形のための設計は、自動車から電子機器に至るまで、様々な産業において最適な生産効率、費用対効果、高品質の最終製品を保証します。

射出成形のための設計は、金型の複雑さと材料の特性を最適化することにより、製造コストを削減し、耐久性を向上させます。自動車、消費財、エレクトロニクス産業にとって不可欠な、より迅速な製造、精度の向上、拡張性などの利点があります。

製造の複雑さを判断する

設計を見ることで、製品デザイナーやエンジニアは製造中に何がうまくいかないかを予測することができる。設計によって何が予想されるかがわかるので、製品を作り始める前に不確実性を減らすことができる。

また、製品の複雑さを知ることで、金型がどのようなものであるべきか把握することができる。そうすれば、作りたい製品に適した金型を設計して作ることができる。

製造可能性の確保

プラスチック部品を設計・製造する場合、設計した部品が製造可能かどうかはわかりません。射出成形の設計は、製造方法が実現可能かどうかを教えてくれます。

だから、部品が金型にはまり込んでしまうような製造上の問題が発生するかどうかを調べることができる。さらに重要なのは、時間とお金を節約できるので、製品をより安く、より早く作ることができるということです。

部品の故障を防ぐ

射出成形部品を適切に設計しなければ、正しく機能せず、見栄えも良くありません。射出成形の欠陥やその他の機械的な不具合が原因で、本来の役割を果たせないかもしれません。 射出成形設計ガイドライン1 は、適切な成形パラメータを選択し、部品が機能しなくなるような大きな問題を回避するのに役立ちます。

射出成形のための設計は、優れた製品の一貫性を保証します。真

材料の流れや金型の冷却といった設計要素に対処することで、生産全体の均一性を高め、一貫した製品品質を実現します。

すべての製品は、制約なしに射出成形用に設計することができます。偽

材料の制限や部品の複雑さにより、すべての設計が射出成形に適しているわけではなく、設計に合わせた考慮が必要です。

射出成形部品の設計上の注意点とは?

射出成形部品の設計は、製品の機能性、製造性、費用対効果を確保するために不可欠です。

射出成形部品の主な検討事項には、材料の選択、肉厚、抜き勾配、ゲートの配置、リブの設計などがあり、これらはすべて構造的完全性、製造性、製品品質、コストに影響する。

チャンバー壁厚

これは、射出成形部品を設計する際に考えなければならない大きなことの一つです。肉厚は、その部品がどのように機能するか、どのように見えるか、どの程度コストがかかるかなど、部品に関する多くのことに影響します。

だから、適切な方法を見つける必要がある。 肉厚2 その部品がどのように機能する必要があるかに基づきます。その部品がどれだけのストレスに耐えられるか、どれだけの耐久性が必要かを考えて、最も薄くできる肉厚を割り出す必要がある。

一般的なルールは、射出成形品全体の肉厚を均一に保つことです。理想的には、肉厚を1.2mmから3mmの間に保ちたい。肉厚が薄すぎると、高い塑性圧力が必要になり、キャビテーションが発生します。肉厚が厚すぎると、サイクルタイムが長くなり、より多くの材料を使用することになり、コストがかかります。

肉厚が変化する部品がある場合、部品と部品の間にきれいな移行があることを確認する必要があります。そのためには、角のあるエッジやコーナーに面取りをします。同様に、フィレットやコーナーにフィレットを使うことで、溶けたプラスチックが金型に完全に充填され、均等に冷却されるようになります。

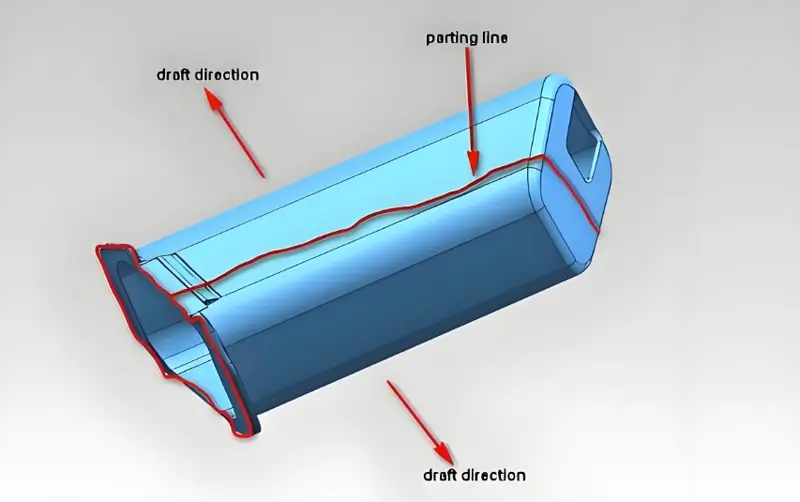

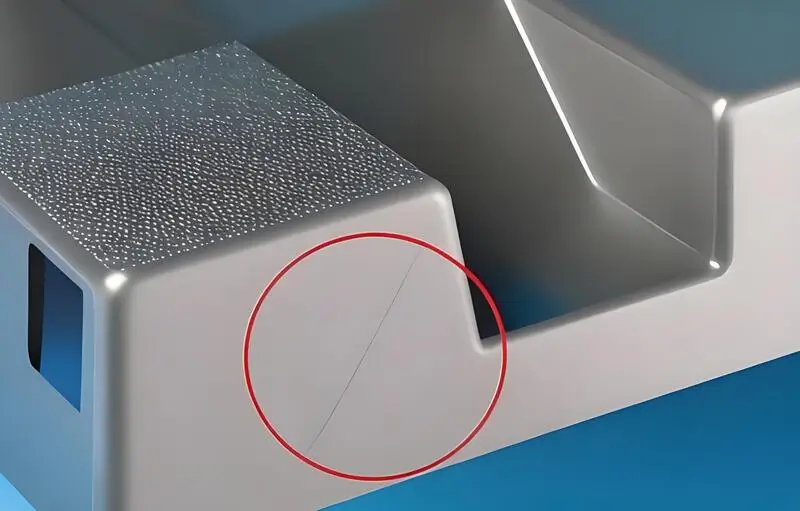

パーティングライン

について パーティングライン3 とは、最終製品を作るために金型の2つの半分が合わさる部分です。パーティングラインの設計にミスマッチやズレがあると、成形品にバリ欠陥が発生することがあります。そのため、このような欠陥を最小限に抑えるには、パーティングラインをシンプルで直線的に設計することが重要です。シンプルなパーティング・ラインは、製作が簡単で、メンテナンスが少なくて済み、最終製品の全体的な仕上がりも良くなります。

パーティングラインを設計する場合、通常は丸みを帯びた表面ではなく、鋭角のエッジに配置するのがベストです。こうすることで、公差の厳しい金型を使用する必要がなくなり、製造コストが上昇するのを防ぐことができます。また、パーティングラインが完成品でどのように見えるかも考えておきたい。

文字やロゴのような重要な表面や特徴を横切らないように、できるだけ見えないように設計したいものです。こうすることで、完成品の外観が思い通りになり、射出成形でより良い部品を作ることができます。

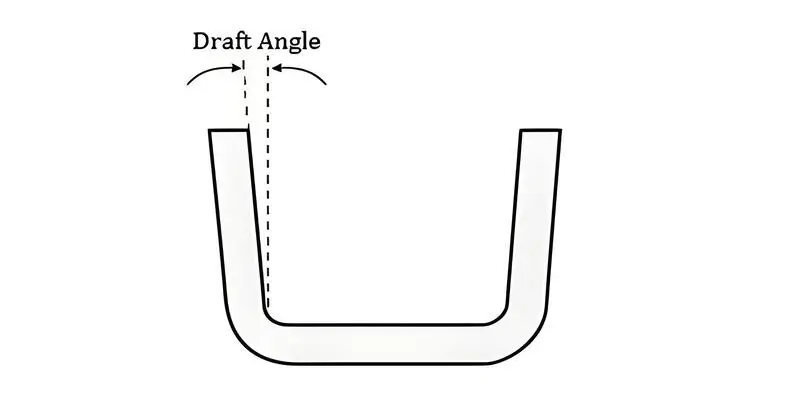

ドラフト角度

について 抜き勾配4 射出成形品の表面に抜き勾配をつけることで、金型に損傷を与えることなく、金型から容易に取り出すことができます。必要な抜き勾配の角度は、肉厚、材料の収縮率、加工後の仕上げの必要性などの要因によって異なります。

平均的なドラフトの深さは、深さ1インチにつき1度ずつ増すべきだが、ほとんどのパーツでは少なくとも1.5度から2度が安全である。重いテクスチャーでは、深さ1インチにつき5度まで必要な場合もある。抜き勾配が不十分だと、ドラッグマークなどの外観上の欠陥につながることがある。

CADシステムを使って射出成形部品を設計する際、抜き勾配を追加することができます。しかし、複雑さを最小限にするために、設計の最終段階でこれを行うのが最善です。

リブとボス

リブは、2つの壁が90度の角度で接する部分の壁を強化するために使用される。部品の強度を高め、重量を支えるのに役立つ。ボスは、他の部品を取り付けたり、並べたりするために使用される、部品上の盛り上がった部分です。また、ネジ穴やスロットのような部分の強度を高める。

のベースとなる厚さである。 サポートリブ5 は、隣接する壁の厚さの2/3以下とする。リブの高さは、公称肉厚(2.5T)の2.5倍を超えてはならない。収縮を考慮すること。ヒケを避けるため、ボスの厚さは全体の肉厚の60%を超えないこと。

ゲートの位置と種類

射出成形におけるゲートは、プラスチック部品に直結し、キャビティ内への溶融プラスチック樹脂の流れを制御する非常に重要な部品である。ゲートの大きさ、形、位置は完成品に大きな影響を与える。強度や見た目に影響します。

さまざまな種類の射出成形金型に使用されるゲートデザインには、エッジ、サブ、ホットチップ、スプルという4つの一般的なタイプがあります。その名の通り、エッジゲートは平らな部品の端にあり、パーティングラインに傷跡を残します。

サブゲートは一般的で、バナナゲート、スマイリーゲート、トンネルゲートなどさまざまなバリエーションがある。これらは自動トリミングのためにエジェクターピンを必要とし、より良い充填のためにゲートの位置をパーティングラインから遠ざけるのに役立つ。

ホットチップゲートは、ホットランナー射出成形金型にのみ使用されます。通常、丸型やテーパー型では金型の上部に配置されます。一方、ゲートは大きな円筒形の単一キャビティ金型に最適です。通常、接触部に大きな傷が残りますが、製造やメンテナンスは簡単です。

使用するゲートのデザインとタイプは、パーツのデザイン、選択する素材、必要な寸法、パーツをどのように見せたいかによって異なります。留意点としては、部品に大きなストレスや損傷を与えない場所にゲートを設置することです。

また、部品をランナーから切り離す必要がないようにし、部品の最も厚い部分にゲートを入れて、うまく充填できるようにしたい。部品の大きさ、形状、使用するプラスチックの種類によっては、複数のゲートが必要になることもある。

エジェクターピン

これは射出成形のセットアップの重要な部分で、部品が十分に冷却された後、金型から押し出すのを助ける。成形品に跡が残ることがよくあります。そのため、ピンの移動方向に対して垂直な平面で設計する必要があります。

部品形状、抜き勾配 射出成形におけるゲート6 は、プラスチック部品に直結し、キャビティ内への溶融プラスチック樹脂の流れを制御する非常に重要な部品である。ゲートの大きさ、形、位置は完成品に大きな影響を与えます。強度や見た目に影響します。

例えば、粘着性の高い樹脂はより大きな離型力を必要とします。同様に、より柔らかいプラスチックポリマーは、成形不良を避けるために、脱型力を分散させるために、より幅の広い、またはより多くのピンを必要とします。

アンダーカットとスレッド

アンダーカットやネジ山は、プラスチック部品を金型から一回の引き抜きで排出することを困難にする凹みや張り出しの特徴である。設計では、部品を一方向に引っ張るだけで排出できるようにする必要があります。そうすることで 射出成形7 コストを低く抑えることができる。従って、射出成形部品を設計する際には、ネジ山やアンダーカットを避けることが重要である。

アンダーカットを避けるには、フィーチャーをドロー・ラインに平行に配置し、リフターとスライドを設計に組み込む。リフターは、抜き勾配なしで内部のアンダーカットを逃がすのに役立ちます。部品が冷えた後、リフターは斜め上方に押し上げ、アンダーカットを金型から取り除きます。一方、スライドは、コアモールドに取り付けられた角度のついたピンを使って、外部のアンダーカットを取り除きます。

丸みを帯びたコーナー

射出成形をより効率的に、より高品質にするために、設計者やエンジニアは、シャープなコーナーやエッジの代わりに丸みを帯びた形状を使用する必要があります。鋭利なエッジは充填に大きな圧力を必要とするため、成形品にダメージを与えたり、射出時に不具合を引き起こしたりする可能性があります。角の内側と外側に丸みを持たせることで、プラスチックの流れが良くなり、応力やひび割れを減らすことができます。

内側コーナーの半径は、隣接する肉厚の少なくとも50%とする。一方、外側のコーナーは、隣接する肉厚の150%とする。ボスやスナップフィットのような垂直のフィーチャーは、ベースを丸くする必要があります。ボスの半径は、隣接する肉厚の25%とし、最小半径は0.015インチ(0.381mm)とする。

表面仕上げ

プラスチック部品にはさまざまな表面仕上げがあります。これらの仕上げは、部品の質感、外観、手触りに影響します。適切な仕上げを選択することは、設計段階で重要です。それによって必要な工具や材料が決まります。粗い仕上げには高い抜き勾配が必要です。

また、選ぶ材料にも影響します。希望する仕上がりにするために、金型の表面を整える必要があるかもしれません。金型表面の欠陥は部品に現れます。部品が金型から出た後にしなければならない作業が多ければ多いほど、その分コストがかかり、金型製作にかかる時間も長くなります。

素材の選択

射出成形では、それぞれ独自の物理的・機械的特性を持つ、さまざまな種類のプラスチック樹脂を使用します。どの材料を選ぶかによって、その部品がどのような環境でどのように機能するかが決まります。射出成形用の材料を選ぶ際には、材料の収縮率、フィット感、コストなどを考慮する必要があります。

プラスチックの収縮率は、プラスチックの種類や加工方法によって異なり、部品の機能や見た目に影響します。また、そのプラスチックがネジや溶接などでどの程度組み立てられるかも考える必要があります。

プラスチックに適した特性を持たせることも重要ですが、プラスチックを入手し、部品にし、仕上げるまでにどれだけのコストがかかるかを考え、最小限のコストで製造できるようにすることも必要です。

射出成形の設計において、均一な肉厚は非常に重要である。真

均一な肉厚は、応力と反りを最小限に抑え、安定した高品質の部品生産を保証します。

射出成形部品にドラフト角は必要ない。偽

抜き勾配は金型からの離型を容易にし、排出時の破損リスクを低減します。

射出成形金型設計のガイドラインとは?

射出成形用金型の効果的な設計は、様々な産業において高品質なプラスチック部品を効率的かつ一貫して生産するために非常に重要です。

射出成形金型設計の主なガイドライン:適切な材料の選択、効果的な冷却システムの確保、部品排出の最適化。これらの実践は、成形プロセスの効率を改善し、欠陥を減らし、耐久性を向上させます。

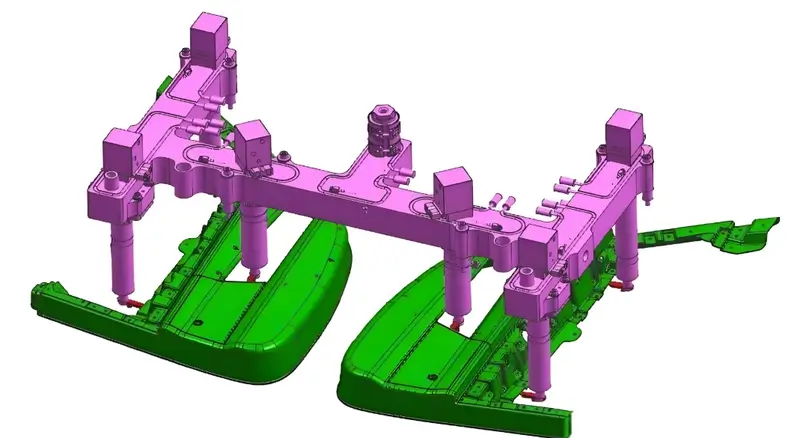

金型ベースとキャビティのレイアウト

金型は、モールドベース、キャビティ、コアインサート、その他の部品から構成される。モールド・ベースは金型の土台となり、キャビティとコア・インサートは部品を形作ります。金型ツーリングの設計は、成形プロセスの正確さと一貫性に影響します。CNCマシニングは、複雑なプラスチック射出成形金型に不可欠な正確な垂直垂直壁を実現します。

金型は丈夫でメンテナンスがしやすく、修理やメンテナンスのために分解したり組み立てたりするのが簡単でなければならない。金型は、キャビティとコアが正しく並ぶように精密に作られなければならない。金型枠のキャビティ・レイアウトも、メンテナンスや修理がしやすいように、中空やコアのインサートに手が届くようになっていなければなりません。そうすることで、不良を減らし、より良い部品を作ることができるのです。

冷却システム設計

射出成形金型の設計において、冷却システムは大きな意味を持つ。金型キャビティとプラスチック材料の温度を制御します。冷却が重要なのは、プラスチックを固化させ、収縮をコントロールするのに役立つからです。

について 冷却システム設計8 は、金型キャビティが均一に冷却されるようにする必要があります。冷却チャネルは、ゲートやランナーシステムに干渉しないよう、冷却に時間がかかる部分の近くに設計する必要があります。機械工はまた、可能な限り最短のサイクルタイムを達成するために設計を最適化すべきである。

ランナーとゲートのデザイン

ランナーとゲートシステムは、溶融プラスチックが金型キャビティにどのように流れ込むかを制御します。ゲートはプラスチックがキャビティに入る場所であり、ランナーシステムはプラスチックがゲートに到達するのを助ける。ゲートとランナーシステムの設計は、成形プロセスがいかにうまく機能するか、そして完成品がいかに良いものになるかに影響します。

ゲートのサイズ、位置、形状は、材料の流れを最適化し、部品の応力を最小化し、部品の欠陥を回避する必要があります。ランナーシステムは、圧力損失を最小限に抑え、均一な材料分布を確保し、プラスチックが蓄積して欠陥の原因となるデッドスポットを避ける必要があります。

排出システムの設計

について イジェクトシステム9 金型から部品を取り出すものです。エジェクターシステムを設計する際には、部品の形状、アンダーカットの数、強度などを考慮する必要があります。エジェクター・ピン、スリーブ、油圧式エジェクター・システムなどを使って、部品を取り出すときに部品がぐちゃぐちゃにならないようにします。

また、金型から部品を取り出すのに必要な力がかかるように、エジェクターシステムを設計しなければなりません。また、エジェクターシステムが邪魔にならないように、ゲートやランナーシステムとの位置関係も考えなければなりません。

金型材料と表面処理

金型に使用する素材は、金型の寿命やパーツの見栄えに影響します。多くの熱に耐えられ、熱をよく拡散し、磨耗しない素材が望まれます。適切な材料を選ぶことで、より早く部品を作り、金型を長持ちさせ、より良い部品を作ることができます。

金型はひとつひとつ違うので、作るときには慎重に考える必要があります。使用する材料は、成形品に表面欠陥が出ないように、適切に加工する必要があります。

エンドミルが金型の表面に残した跡を消すには、サンドブラストや研磨などの仕上げを行う必要があります。どれだけ仕上げをするかによって、金型のコストや製作期間が変わってきます。

射出成形金型の設計は、成形品の冷却時間に影響します。真

適切な金型設計は、均一な冷却を保証し、サイクルタイムを短縮し、部品の品質を向上させます。

射出成形金型の設計は、製品の品質に影響を与えない。偽

考え抜かれた金型設計は、一貫した材料フローと均一な冷却を確保することで、部品の品質に直接影響します。

射出成形設計の一般的な問題と解決策とは?

射出成形は、製品の品質や生産効率に影響を与える様々な潜在的な設計上の課題を伴う複雑なプロセスです。

射出成形の一般的な問題である反り、ヒケ、バリなどは、金型温度を最適化し、冷却時間を調整し、適切なガス抜きを行うことで緩和され、製品の一貫性を高め、不良品を減らすことができます。

フラッシュ

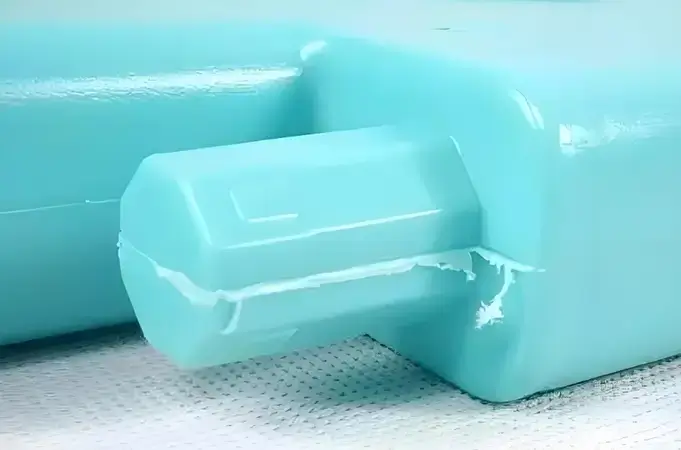

フラッシュとは、金型のパーティング面やエジェクターピンについた余分なプラスチックのこと。

フラッシュの原因

クランプ力が足りない、金型に問題がある、成形条件が悪い、排気システムの設計が間違っている。

ソリューション

-

金型設計: 金型をクランプしたときにしっかり閉まるように設計する。排気口の大きさを確認し、金型の表面をきれいにする。

-

射出成形機 射出成形機に適切なトン数を設定する。

-

成形工程: 射出時間を長くする、射出速度を遅くする、バレル温度とノズル温度を下げる、射出圧力と保持圧力を下げる。

シルバーストリーク

シルバーストリークとは、水、空気、炭化した物質が部品の表面に流れ方向に分布している状態。

銀筋の原因

原料の含水率が高すぎる、原料中に空気が閉じ込められている、ポリマーの劣化:原料が汚染されている、バレルの温度が高すぎる、射出量が不足している。

ソリューション

-

内容 射出成形の前に、原料供給業者から提供されたデータに基づいて原料を乾燥させる。

-

金型設計: 十分な通気口があることを確認する。

-

成形工程: 適切な射出成形機と金型を選択し、材料を変更する際にバレルから古い材料を完全に洗浄し、排気システムを改善し、溶融温度、射出圧力または射出速度を下げる。

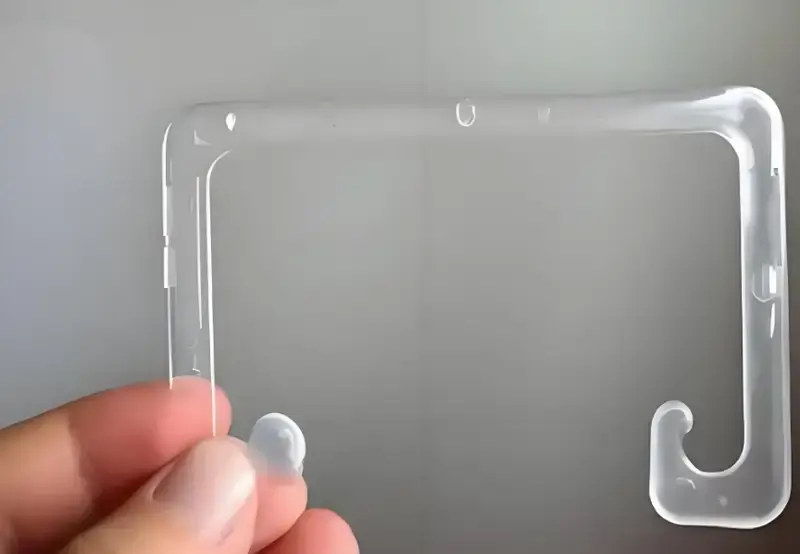

デント

へこみとは、部品の表面が肉厚の部分で凹んでいること。

デント形成の原因

射出圧力または保圧が低すぎる、保圧時間または冷却時間が短すぎる、溶融温度または金型温度が高すぎる、部品の構造設計が不適切である。

ソリューション

-

設計構造10: へこみやすい面を波型にし、部品の厚肉サイズを小さくし、肉厚対直径比を最小にし、隣接肉厚比を1.5~2にコントロールし、スムーズな移行を心がけ、補強リブ、皿穴、コーナーリブの厚さを再設計し、その厚さは一般的に基本肉厚の40~80%にすることを推奨する。

溶接マーク

ウェルドマークとは、2つの材料の流れが出会って溶接され、表面に欠陥が生じること。

ウェルド・マークの原因

部品に穴、インサート、マルチゲート射出成形モードがある場合、または部品の肉厚が不均一な場合、ウェルドマークが発生する可能性があります。

ソリューション

-

素材:プラスチックの溶融物の流れを良くする。

-

製品デザイン: 製品の作り方や壁の厚さを変える。

-

金型設計: プラスチックが金型に入る場所を移動し、空気が抜ける場所を追加する。

-

プロセス条件: スコーチマークとは、金型内の空気が十分に抜けきらず、流れが終わったところでプラスチックが焦げてしまうことだ。

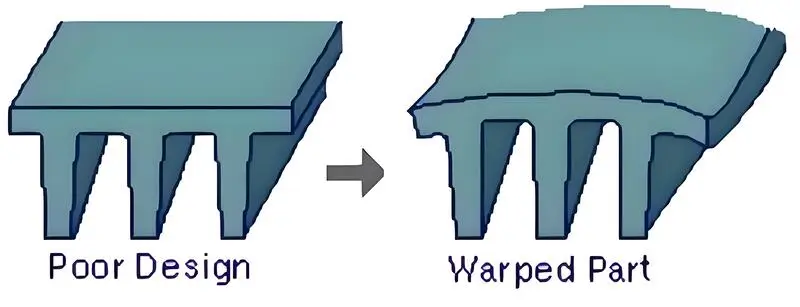

反りと変形

反り変形というのは、射出成形されたものの形がめちゃくちゃになり、不揃いに反ってしまうことだ。射出成形でものを作るときにうまくいかないことのひとつだ。

反りの原因

-

良くない材料特性: 材料の硬度、強度、靭性、安定性、その他の特性は、製品の反りに大きな影響を与える。材料の特性が良くなかったり、要求を満たしていなかったりすると、応力を受けた後に反りが生じます。

-

不適切な製造工程: 製造中の加熱、冷却、切断、溶接、その他の工程の温度と速度をコントロールしなければ、製品は反ってしまう。

-

不適切な設計: 製品を正しく設計しなければ、ゆがんでしまう。例えば、製品が大きすぎたり複雑すぎたりすると、ゆがんで変形してしまいます。

ソリューション

素材の選択12: 特に重要なパーツを作るときは、強い素材を使わなければならない。

-

加工技術: 熱し、冷まし、切り、溶接を正しく行い、反りが出ないようにルールに従わなければならない。

-

デザインの最適化: 製品を設計する際には、素材の物理的特性を考慮し、反りを避けるためにシンプルな構造と適度な大きさの製品ソリューションを選択する必要があります。

-

加工時のストレスをコントロールする: 冷却速度や加熱時間を減らすなどして加工時の応力をコントロールし、製品の反りや変形を効果的に回避する。

-

固定金型を使用する: 固定金型を使用して製品を固定し、反りや変形を避ける。

泡

泡(真空泡)の中のガスは非常に薄く、真空泡に属する。一般に、型開きの瞬間に気泡が見つかったら、それはガス干渉の問題である。真空気泡の発生は、プラスチックの充填不足または低圧によるものである。金型が急冷されると、キャビティの隅の燃料が引っ張られ、体積が減少します。

バブルの原因

-

の問題点 射出成形機13: 射出成形機の温度、圧力、速度などのパラメーターを適切にコントロールしないと、射出成形品に気泡が入る。温度が高すぎたり、圧力が低すぎたりすると、原料がスムーズに流れなくなり、気泡が入る。温度が高すぎたり、圧力が低すぎたりすると、原料の流れが悪くなって、気泡ができる。あと、古い射出成形機を使っていたり、メンテナンスが悪かったりすると、同じようなことが起こるよ。

-

原材料の問題: 原料の品質、含水率、混合条件も射出成形品の品質に影響する。もし原料の水分が多ければ、射出成形の過程ですぐに蒸発し、気泡が発生する。もし原料の品質が悪ければ、あるいは異なる種類の原料が混合されれば、気泡も発生する。そのため、射出成形部品を生産する前に、原材料を十分に検査し、選別する必要がある。

-

カビの問題: 射出成形金型の設計、製造、使用には、気泡の原因となる多くの問題もあります。例えば、金型の排気不良、排気口の不適切な位置、金型表面の傷などは、射出成形部品の品質に影響を与えます。そのため、射出成形の生産に金型を使用する際には、十分な検査とメンテナンスが必要です。

ソリューション

そのとき 肉厚 14が大きい場合、中心部より外側の方が早く冷える。冷却が進むと中心部の樹脂が収縮し、表面に向かって膨張するため、中心部の充填が不十分になる。これを真空気泡という。主な解決策は、均一な肉厚に応じて、適切なゲートとランナーのサイズを決定することです。

一般的に、ゲートの高さは、ゲートが密閉されるまでの製品肉厚の50%から60%とし、補助射出材料を一定量残し、射出時間をゲート密閉時間よりやや長くし、射出速度を下げ、射出圧力を上げ、溶融粘度の高いグレードの材料を使用する。

-

揮発性ガスの発生による泡の解決策は以下の通り: 完全に予備乾燥させ、樹脂温度を下げ、分解ガスの発生を避ける。

-

流動性の低下による気泡は、射出エネルギーを増大させる: 圧力、速度、時間、材料量を調整し、背圧を高めて鋳型を満杯にする。溶湯温度を下げて収縮を抑え、金型温度を上げる(特に真空泡が発生する部分)。ゲートを部品の最も厚い部分に入れ、ノズル、ランナー、ゲートの流動条件を改善し、圧力損失を下げる。金型のベントを改善する。

黒い斑点

射出成形部品の黒点は、射出成形の過程でプラスチックに混入する不純物、異物、劣化生成物によって発生します。その結果、プラスチック部品の表面や内部に黒い粒子や斑点が生じます。黒点の大きさ、分布、密度はすべて不純物や異物の性質と量に関係しています。

黒い斑点の原因

射出成形機を作るとき、製品に黒い斑点ができる理由はたくさんある。よくある状況をいくつか紹介しよう:

-

オーバーヒート: 射出成形機の設定温度が高すぎると、溶けた材料が熱で分解・酸化し、黒いものができてしまう。

-

熱亀裂: ポリマー材料は、合金組成の変化、急冷、ヘッド内の空気などの要因によって割れることがある。熱亀裂の後、材料には黒い破片が残る。

-

押出不良: 押し出し中に材料の流れが速すぎると、ヘッド付近のコロイドがうまく押し出されず、黒い斑点が残りやすくなる。

ソリューションs

-

温度を変える: 射出成形機の設定温度を変更し、過熱を避ける。

-

カビをチェックする: オーバーヒートを避けるために温度を下げられるかどうか、金型の冷却効果をチェックする。

-

分解防止剤を加える: 分解防止剤を加えることで、材料の分解や熱酸化を効果的に抑えることができる。

-

材料を入れ替える: 派手なポリマー材料を入れ替えたり、金型に有効な材料を入れ替えたりすることで、熱亀裂や押出不良の可能性を下げることができる。

反りは射出成形ではよくある問題だ。真

反りは不均一な冷却により発生し、部品が歪む原因となる。冷却時間や金型温度を調整することで対処することが多い。

シンクマークは金型を設計し直すことでしか修正できない。偽

シンクマークは、金型設計の調整と並行して、充填圧力や冷却時間などのプロセスパラメーターを調整することによっても減らすことができる。

結論

射出成形は、さまざまな産業向けに高品質でカスタマイズされたプラスチック部品を製造するために使用できる、多用途で効率的な技術です。しかし、射出成形の設計ガイドラインに従わなければ、このプロセスは不完全なものとなります。

そうすることで、何が必要で、どのように工程を完成させるかを詳しく理解することができます。この記事で取り上げた射出成形の設計ルールは、工程を最適化し、費用対効果の高い生産を保証し、サイクルタイムを短縮するのに役立ちます。

-

これらのガイドラインを理解することは、効果的かつ効率的な射出成形部品を作成し、品質を確保し、コストを削減するために非常に重要です。 ↩

-

肉厚を理解することは、部品の性能、コスト、製造効率を最適化するために非常に重要です。詳細については、このリンクをご覧ください。 ↩

-

パーティングラインの設計は、欠陥を最小限に抑え、高品質の仕上がりを確保するために不可欠です。効果的なパーティングライン戦略の詳細をご覧ください。 ↩

-

抜き勾配は、離型を容易にし、部品の完全性を保つために不可欠です。射出成形設計におけるその重要性について、さらに詳しくご覧ください。 ↩

-

サポートリブについて学ぶことで、設計プロセスを改善し、部品の強度と耐久性を確保しながら、欠陥を最小限に抑えることができます。 ↩

-

ゲートの種類を調べることで、射出成形部品に最適な設計を選択することができ、品質と効率に影響を与えます。 ↩

-

射出成形の工程と設計を最適化するために不可欠な技術とヒントを学ぶには、このリンクをご覧ください。 ↩

-

金型の性能を最適化し、サイクルタイムを短縮するには、冷却システムの設計を理解することが重要です。このリソースで専門家の洞察をご覧ください。 ↩

-

エジェクターシステムは射出成形における部品取り出しに不可欠です。成形プロセスを向上させるために、その設計と機能性について詳しくご紹介します。 ↩

-

設計構造を理解することで、射出成形部品のへこみなどの欠陥を大幅に減らすことができ、より良い品質と性能を確保することができます。 ↩

-

成形工程を最適化することは、ウェルドマークを最小限に抑え、製品の高品質化と廃棄物の削減につながる極めて重要なことである。 ↩

-

射出成形品の反りを防ぎ、耐久性と機能性を確保するには、適切な材料選択が鍵となります。 ↩

-

射出成形機の一般的な問題を理解することは、生産工程での不具合を防ぐのに役立ちます。 ↩

-

射出成形部品の理想的な肉厚とは射出成形部品は、材料特性、サイズ、形状を考慮し、それに対応する理想的な肉厚を計算する必要があります。 ↩