マイクロ射出成形は、非常に小さく複雑な部品の精密な製造を可能にし、電子機器、医療機器、自動車産業などで広く使用されている。

マイクロ射出成形は、最小限の材料で、非常に精密な小型部品を製造します。このプロセスは、小型化と精度が重要な医療、自動車、電子分野で不可欠です。主な利点としては、材料の無駄を減らし、複雑で高品質な部品を大規模に作成できることが挙げられます。

マイクロ射出成形にはユニークな利点がありますが、極小で複雑な部品の生産を最適化するには、プロセス、材料、設備を理解することが鍵となります。これらの要素をマスターすることで、製造オペレーションの効率と精度を大幅に高めることができます。

マイクロ射出成形では、最小限の材料で非常に小さく、詳細な部品を作ることができます。真

マイクロ射出成形の精度は、多くの場合、数ミリの小さな複雑な部品を非常に細部まで製造することを可能にする。

マイクロ射出成形は、特定の種類のプラスチックでのみ機能する。偽

マイクロ射出成形では特殊な熱可塑性プラスチックを使用することが多いが、多くの材料を適応させることができるため、さまざまな用途に対応できる。

マイクロ射出成形プロセスとは?

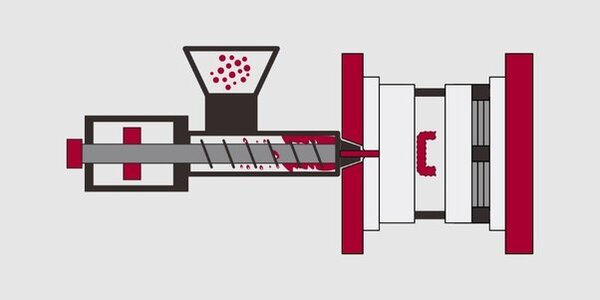

マイクロ射出成形は、通常、専用の機械を使って、数ミリという小さな金型キャビティに溶融プラスチックを射出する。小型で複雑な部品を高精度で製造するために使用される。このプロセスは、サイクルタイムが速く、材料の使用率が高いため、小型部品の大量生産に効率的です。

マイクロ成形は、本当に小さな部品を作ることに焦点を当てた射出成形の超特殊な形態である。この工程では、希望する部品の形状に合わせて穴を開ける。

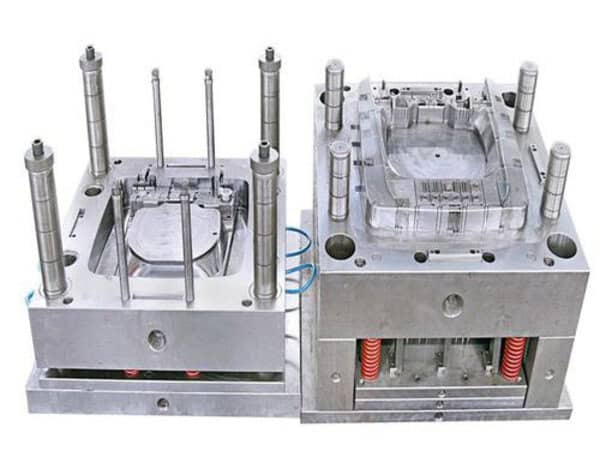

マイクロ構造のスチールやアルミニウムの金型は、コンピューター・プログラムと電気を使った超精密機械で作られ、本当に小さな公差で金属を切削する。この方法では、重さ1グラム以下、大きさわずか数ミリの部品を作ることができる。

マイクロ射出成形金型加工のポイントは?

マイクロ射出成形では、小型で非常に精細な金型を使用して、正確な寸法の極小で複雑な部品を製造する。重要なポイントは、サイクルタイムが速いこと、材料の無駄が少ないこと、生産の一貫性が高いことです。この方法は、マイクロギアやコネクターのような小型で複雑な部品の製造に最適です。

通常、マイクロ射出成形の金型加工には二つのトレンドがある:第一はミラースパークマシン加工を使用することである。高精度を確保するためには、放電加工にグラファイト電極を使用するのが最適です。グラファイト電極の損失は、通常の銅電極の損失よりもはるかに小さいからです。

二つ目の、より一般的な加工方法は、電鋳金型を使用する方法である。電鋳加工は非常に高い精度を確保できるが、加工サイクルが長いこと、各穴を独立して加工しなければならないこと、製造中にわずかな損傷があって修復できない場合、損傷した穴を交換するしかないことが欠点である。

カビに関しては、 型温度1もマイクロ射出成形にとって非常に重要なパラメーターである。ハイエンドの顧客に直面して、現在より一般的な方法は、高光沢射出成形の概念を借りて、急速加熱冷却システムを導入することです。

理論的には、高い金型温度は薄肉充填の困難や材料不足を防ぐなど、マイクロ射出成形に非常に役立つ。しかし、金型温度が高すぎると、サイクルの延長や型開き後の収縮・変形など、新たな問題が生じる。

そのため、新しい金型温度制御システムを導入することは非常に重要です。射出成形を行う際には、金型温度を上げて(使用するプラスチックの融点より高くてもよい)、溶融物が素早くキャビティに充填されるようにし、充填中に溶融物が急激に低下して不完全な充填が起こらないようにする。そして、脱型時には金型温度を素早く下げて、プラスチックの熱変形温度より少し低い温度に保ち、金型を開いて射出する。

また、マイクロ射出成形はミリグラムレベルの製品であるため、製品を最適化し改良したとしても、従来のゲートシステムを使用した場合、製品とゲートシステム内の材料の質量比は1:10である。 ゲート2 システムで成形する。マイクロ製品に注入される材料は10%以下であり、その結果、ゲートシステムの凝縮水が大量に発生するため、マイクロ射出成形ではホットランナーゲートシステムを使用する必要があります。

マイクロ射出成形の材料選択のポイントは?

マイクロ射出成形用の材料を選択する際の重要な要素には、材料の流動特性、収縮率、熱安定性、成形性などがあります。PEEK、PPS、PEIのような高性能ポリマーは、強度、安定性、低収縮率という点で一般的に使用されています。材料の選択は、マイクロ成形プロセスにおける部品の品質、サイクルタイム、製造コストに直接影響します。

材料を選ぶなら、粘度が低く熱安定性の良い一般的なエンジニアリング・プラスチックから始めるのがベストだ。

私たちが低粘度の材料を選ぶのは、溶けたときに流れやすいからです。つまり、システム全体を流れるときに抵抗が少ないので、素早くスムーズに金型に充填されるのです。流れながら冷えることもあまりない。そうすると、製品に冷たい継ぎ目ができてしまう。流れながら伸びることもあまりないので、製品は全体的にほとんど同じように仕上がります。

高粘度のプラスチックを選ぶと、充填が遅くなるだけでなく、供給時間も長くなる。供給によるせん断流は、せん断流の方向に沿って鎖状分子を配向させやすい。

この場合、軟化点以下に冷却されると配向状態が凍結し、ある程度まで凍結した配向状態は製品に内部応力を発生させやすくなり、さらには応力割れやクラックの原因となる。 反り3製品の変形。

プラスチックに熱安定性が必要なのは、特に熱に弱いプラスチックの場合、ホットランナーに長時間置かれたり、スクリューで剪断されたりすることで簡単に劣化してしまうからだ。

たとえサイクルタイムが本当に短くても、材料のショットサイズが小さいということは、ゲートシステム内で比較的長い時間を費やすことになり、プラスチックの劣化を引き起こすことになる。ですから、熱に弱いプラスチックはマイクロ成形には向いていません。

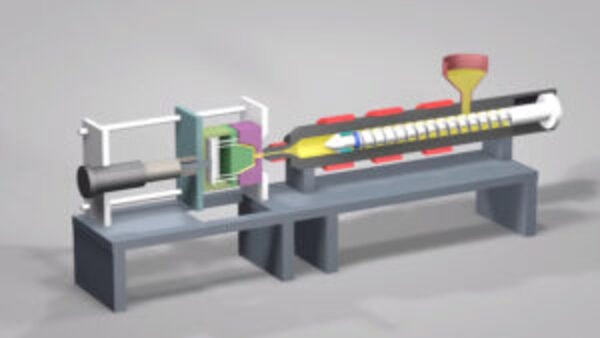

マイクロ射出成形に必要な設備とは?

マイクロ射出成形に必要な主な設備には、高精度の射出成形機、マイクロ金型、厳密な温度管理などがある。これらの機械は少量の材料を極めて正確に扱わなければならず、金型はミクロのスケールで複雑な形状を作り出すことができなければならない。一般的に使用される材料には、液状シリコーンゴム(LSR)や熱可塑性プラスチックなどの特殊樹脂があります。

マイクロ可塑化装置、L/D比約15のショートスクリューを使用し、スクリュー直径は12~18mmの範囲で、原材料の劣化や変質のリスクを回避する。高精度射出量制御システムにより、最も合理的で正確な射出量制御を実現する。

理想的な射出速度制御システムは、射出成形プロセスが完全かつ完璧に伝達できることを保証し、精密な金型温度制御は、複雑な構造間の各部分の溶融物の成形品質を合理的に保証するのに役立ちます。

ノズルが密閉されるため、液ダレや射出量のばらつきを防ぎ、精密で優しい射出成形が可能。 精密金型と射出成形条件を保護する柔軟なクランプシステム。

マイクロ射出成形プロセスのポイントは?

マイクロ射出成形では、特殊な機械を使用して、非常に微細な細部を持つ金型に極少量の材料を射出する。この工程は、高い寸法精度と厳しい公差を持つ部品を製造するために非常に重要です。無駄を省き、少量生産では費用対効果に優れています。

マイクロ射出成形のニーズ 高速射出能力と高い射出圧力4

また、溶湯温度を許容範囲内でより高くし、鋳型の壁面温度を精密に制御する必要がある。このような条件が必要であり、金型開発においては、溶融物がキャビティ内でより確実に流路を確保し、切り替えができるように、大型ランナーや大型ゲートの設計が要求される。

完璧な補助装置高精度の金型ガイド装置、金型排出システム、ランナーコレクター、製品除去機械装置、自動ゲート除去システム、自動起動金型洗浄システム、さらには効果的な製品包装・加工システムを使用することが非常に重要である。

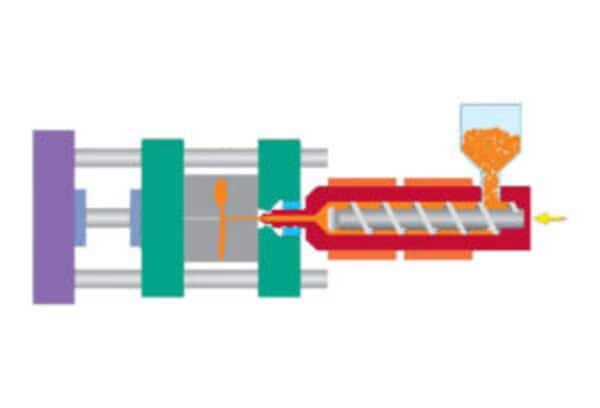

マイクロ射出成形プロセスの特徴とは?

マイクロ射出成形は、特殊な金型と装置を使い、公差の厳しい極小で複雑な部品を製造する。電子機器、医療機器、自動車用途で一般的に使用されている。このプロセスは、材料の無駄を省き、精度を向上させ、マイクロサイズの部品の大量生産を可能にします。

マイクロ射出成形品は、その小さなサイズ、ユニークな形状、複雑な機能領域が特徴です。通常、これらの製品のサイズは数ミクロンから数センチで、アスペクト比は1から100の間です。機能領域によっては、高強度、高仕上げ、高透明性などが要求されます。

これらの特徴を高い再現性で達成するためには、プロセス中に特別な要件を満たす必要がある。具体的には、適切な充填を確保するために、高い射出速度と圧力(数百から数千kg/cm2まで)が要求される。材料温度は許容範囲内で可能な限り高くする必要があり、金型壁面温度も高く制御する必要がある。

大きなショットサイズを得るには、大きなランナーと大きなゲートが必要だ。そうすることで、ポリマーが流れるのをコントロールでき、台無しにすることもない。金型の温度をコントロールするために、ヒーターとクーラーが分割された特殊な金型が必要です。例えば、金型にポリマーを充填するときは金型温度を高くし、金型を冷却するときは金型温度を低くする必要があります。

そのため、金型への充填と冷却の際に、金型を加熱・冷却する温度の異なる2つのオイルシステムが必要になる。工程を制御し、部品を処理し梱包するには、より良い金型センサー、より良い金型ガイド、金型から空気を抜く方法、ランナーを回収する方法、金型から部品を取り出す方法、ゲートを取り除く方法、サイクルごとに金型を清掃する方法が必要です。良い部品を作り、それを回収するためには、これらすべてのものが必要なのだ。

材料に関しては、マクロ成形に使用されるのと同じ材料の多くが、マイクロ成形にも使用できる。マイクロ射出成形に使用される材料には、次のようなものがあります:POM、PC、PMMA、PA、LCP、PEI、シリコーンゴムなどである。 アクリル5

アクリルアミド、シロキサンベースの材料も反応注入用途に使用されてきた。

マイクロ射出成形の利点とは?

マイクロ射出成形は、超小型で複雑な部品を非常に高い精度で作ることができます。材料の無駄を最小限に抑え、サイクルタイムを短縮し、極小で複雑な部品の大量生産をサポートします。主な利点としては、コスト削減、生産速度の向上、複雑なデザインを小規模で製造できることなどが挙げられます。

マイクロ成形技術には、精度、加工、コスト面で多くの利点がある。このプロセスには多くの利点がありますが、ここではその中から重要なものをいくつかご紹介します:

精密さと複雑さ

この高度な射出成形技術は、本当に精密で多くの形状を持つものを作るのが得意だ。本当に小さくて繊細な部品を、本当に厳しい公差で作ることができる。CNCやEDMのような高度な加工技術を使って、本当に小さな部品を作ることができる。 コア、キャビティ6そして、実に正確な機能を備えている。

医療機器、電子機器、マイクロオプティクス業界では、この精度が本当に重要なのです。この技術によって、同じものを何度でも作ることができるようになり、本当に精密で信頼性の高いプラスチック部品を作ることができるのです。

材料の選択と適合性

このプログラムは、以下のような幅広い素材もサポートしている。 高機能ポリマー7 およびエンジニアリング熱可塑性プラスチックである。これらの材料は機械的特性、耐薬品性、熱安定性に優れている。

異なる素材を組み合わせることで、特定の用途に最適なパーツを作ることができる。人体によくなじむ素材、電気を通す素材、高温に耐える素材などを選ぶことができます。マイクロモールド部品が本来の性能を発揮できるように、適切な材料を選ぶことができるのです。

費用対効果と効率性

従来の射出成形とは異なり、マイクロモールドはコスト面で大きなメリットがある。より小さく、より安価な金型を必要とするため、コストを削減できる。例えば、必要なクランプ力が減少するため、より小型で安価な機械を使用することができます。その結果、マイクロモールドのコストは、フルサイズの金型コストと比較して約40%削減することができます。

また、この工程はサイクルタイムを短縮することで生産コストを削減する。この工程では、通常アルミニウム製の超小型金型を使用するため、加工がより速く、より安価になる。コンパクトなバレル キャビティ8

また、流路を小さくすることもコスト削減につながる。これらのことが相まって、マイクロモールディングは費用対効果に優れているのです。また、マイクロパーツのサイズが小さいということは、材料を効率的に使用できるため、無駄が少ないということでもあります。

また、組み立てやオーバーモールドなどの複数の工程を1つの生産サイクルに統合することもできる。この工程統合により、効率が向上し、全体的な製造時間が短縮されます。最適化されたマイクロモールド金型と自動化機能により、この技術はサイクルタイムの短縮、生産性の向上、費用対効果の向上を達成することができます。

マイクロ射出成形の用途は?

マイクロ射出成形は、微小で複雑な部品を高精度で製造するために使用される。一般的な用途としては、医療機器、電子機器、自動車、消費財などがあります。主な利点としては、材料の無駄の削減、サイクルタイムの短縮、従来の成形技術では実現できなかった複雑なデザインの製造が可能などが挙げられます。

このプロセスは、特にサイズと精度が重要な場合に、多くの用途で有用である。小型で複雑なプラスチック部品を最高の精度で製造するその能力は、以下の産業における革新的な進歩への道を開いた:

ヘルスケア産業

ヘルスケア産業は、その業務において超精密である必要があり、しばしば非常に複雑な機械を使用する必要がある。これが医療機器製造のすべてです。薬物送達装置、診断システム、カテーテル、光学部品、補聴器部品などを作ることです。

この技術は、脳外科手術や大動脈治療など、あまり切開する必要のない手術に使われる器具を作るのに特に適している。また、医療用途のマイクロ流体システムの製造にもますます使われるようになっている。そのため、医療業界ではこの技術がますます使用されるようになっています。

電子・電気産業

電子機器の小型化に伴い、エレクトロニクス産業はより精密であることが求められています。マイクロインジェクション成形は、さまざまな電子部品を作るのに適しています。その一例がマイクロ光学です。レーザー、スマートフォン、レンズ、プリズムなどを作ることができます。

また、コネクター、プラグ、スイッチ、コンピューターチップなどのマイクロエレクトロニクス部品も製造している。これらの部品は、コンピューター、電話、音楽プレーヤー、その他の小型電子機器に使用される。

MEMSもマイクロモールド技術に依存している。製造工程では、高度な成形技術への需要が高まっている。例えば、バイオメディカルMEMSの研究や次世代シーケンサーの応用により、MEMSの需要が大幅に増加している。

自動車および航空宇宙産業

この成形技術の重要性は、軽量かつコンパクトな設計が要求されることの多い自動車部品の製造において明らかである。この成形技術は、さまざまな自動車部品の製造に使用できる。エンジン部品、ブレーキ、その他ガスケット、クリップ、ドアロック機構、スイッチ、ボタン、マイクロプラスチックギアなどの関連部品が含まれる。

マイクロ射出成形の課題とは?

マイクロ射出成形は、医療機器、電子機器、自動車などの産業で使用される、極小で高精度の部品を作ることである。主な課題は、均一な材料フローの維持、部品の収縮の制御、反りやショートショットのような欠陥の最小化などである。装置と材料科学の進歩は、一貫性と効率を改善するために、これらの問題に取り組んでいます。

マイクロ成形は本当に難しい。金型と材料の流れをコントロールしなければなりません。品質をコントロールしなければならない。規模を拡大しなければなりません。それでは、いくつかの課題についてお話ししましょう。

金型設計の複雑さ

金型製作やマイクロ成形において、それを正しく行うことは非常に重要です。射出成形の金型設計のわずかなズレでさえ、小さなプラスチック部品の品質に大きな影響を与える可能性があります。液状シリコーンゴムをマイクロ成形する場合、材料の混合、色の添加、正確な投与など、工程が安定し再現性があることを確認するために、さらに精度が必要になります。

金型を作るのは、大きなエンジニアリングの挑戦だ。金型の設計は、金型の半分が正しく並び、部品が正しく出来上がるように、ある特定のものを持たなければならない。金型設計はまた、部品が良好で金型が長持ちし、多くの部品を作ることができるようにしなければならない。通常のマイクロ射出成形金型は、何百万個ものパーツを作ることを想定しているからだ。

材料フローと射出成形パラメータ

材料を正しく流動させることが重要です。金型キャビティは小さく、マイクロ部品の壁は薄いため、金型に材料を正しく充填するのは困難です。射出速度、圧力、温度、ゲートの設計を考え、材料が毎回同じように流れるようにしなければなりません。

マイクロインジェクション金型におけるキャビティ圧のバランスは、毎回同じ充填を可能にします。優れたバルブゲート技術とバランスの取れたコールドプレートにより、ショートショットや充填不良を防ぐことができます。キャビティ温度は、材料がどのように固化し、どのように成形されるかに影響します。適切なノズル冷却を行うことで、充填時の冷却から硬化時の加熱へと移行することができます。

スペースがあれば、ダイレクト・ゲートがベストだ。スペースがない場合は、フィルムゲート、エッジゲート、トンネルゲートなど、他のタイプのゲートを使うことができる。オーバーフローは、部品が完全に充填されていることを確認し、閉じ込められた空気を取り除くのに役立つ。ランナーは、スリット、マーク、印刷、パッケージ、組み立てなどの作業を支援し、ワークフローを改善します。

マイクロ部品の品質管理と検査

マイクロ部品はとても小さいので、それが狂っているのか正しいサイズなのかを見るのは難しい。特別な機械で写真を撮ったり、寸法を測ったりして、部品が狂っているかどうかを確認する必要があるかもしれない。

また、本当に優れた品質管理も必要だ。つまり、工程を観察し、数学を使って常に良い部品を作っていることを確認する必要がある。

スケーラビリティと出力に関する考察

この技術は微細部品の小規模生産には適しているが、生産のスケールアップは困難である。さらに、適切な材料の選択と十分な量の原材料の入手も、プロセスの拡張性に影響する。

したがって、設計者やエンジニアは、サイクルタイム、金型の耐久性、機械の能力を慎重に評価しなければならない。そうすることで、効率的で費用対効果の高い大量生産が可能になる。

結論

結論から言えば、従来の 射出成形 には利点があるが、用途によっては適さないこともある。そのため、マイクロ射出成形と呼ばれる、より精密でコンパクトなソリューションが登場した。その多くの利点と多彩な用途により、マイクロ射出成形は多くの産業において、新たな市場課題に効果的に対応するための重要な役割を担っている。

マイクロモールドの世界で成功したいなら、精密な金型、高度な技術、最適化された製造工程が必要です。そこでZetar Moldの出番です。当社は、最新技術を駆使した総合的な射出成形サービスを提供し、お客様のアイデアを現実にします。私たちの経験豊富なエンジニアリングチームは、あなたのプロジェクトに最適な製造ソリューションを提供しています。

Zetar Moldとあなたの成形の旅を開始するために、今日私達に連絡してください。あなたのビジョンを実現するために一緒に働きましょう!

-

射出成形における金型温度の役割について:金型温度とは、金型キャビティとコアの表面温度のことです。 ↩

-

射出成形用ゲートの種類についてご紹介します:射出成形用ゲートは、溶融プラスチックが金型キャビティに入るための入口です。 ↩

-

反り解析と解決策|射出成形の欠陥について学ぶ:射出成形における反りとは、射出成形された製品の形状が金型キャビティの形状からずれることを指します。 ↩

-

射出速度と射出圧力の理解について学ぶ:同じ射出速度であれば、射出圧力が高いほどプラスチックの流動性が向上する。 ↩

-

アクリル射出成形について学びましょう:アクリルは透明で一般的に使用される射出成形用プラスチックです。 ↩

-

射出成形におけるコアとキャビティとは:コアとキャビティは金型の2つの部分です。 ↩

-

高機能プラスチックについて : 高機能プラスチックは、理想的な機械的特性と高い化学的安定性を備えています。 ↩

-

モールドキャビティについて知ろう:種類、違い、利点:金型キャビティは、金属部品の製造に欠かせない重要な部品です。 ↩