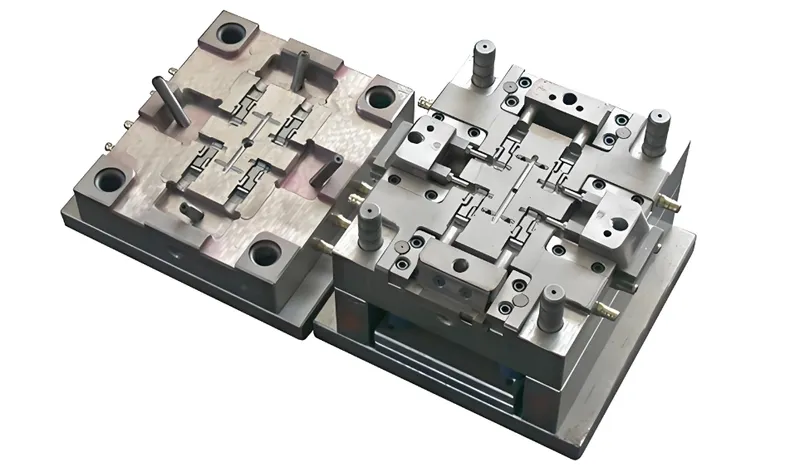

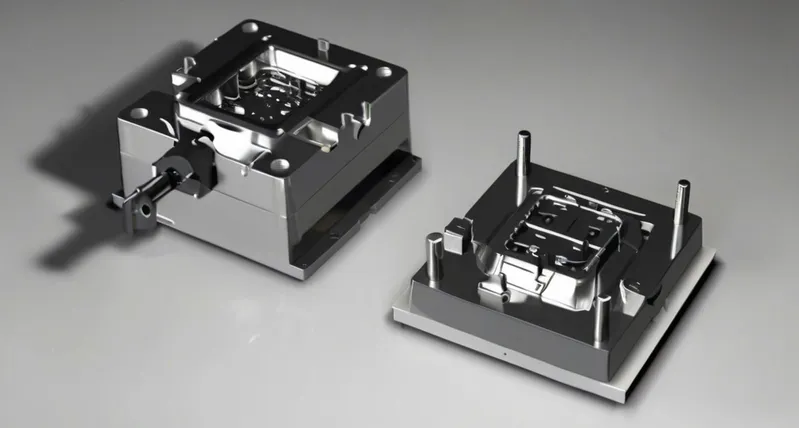

Nel competitivo mondo dello stampaggio a iniezione di materie plastiche, stampi a più cavità sono dei veri e propri cambiamenti. Questi stampi consentono ai produttori di produrre più pezzi identici per ciclo, aumentando drasticamente la produttività e riducendo i costi unitari. Sia che stiate producendo componenti medici, tappi di bottiglia o alloggiamenti elettroniciLa padronanza della progettazione di stampi multicavità è essenziale per la produzione di precisione in grandi volumi.

I fondamenti della progettazione di stampi multicavità

A stampo a più cavità contiene diverse cavità che formano contemporaneamente componenti identici. La complessità della progettazione aumenta esponenzialmente con ogni cavità aggiuntiva, poiché il bilanciamento, il flusso e l'uniformità del raffreddamento diventano fondamentali.

I fondamenti fondamentali includono:

- Geometria del pezzo: I pezzi complessi possono limitare il numero di cavità a causa dei rischi di squilibrio del flusso.

- Capacità della macchina: La forza di serraggio, le dimensioni dei pallini e la capacità di pressione devono supportare tutte le cavità.

- Comportamento del flusso di materiale: La viscosità e il ritiro influiscono sull'uniformità con cui la plastica fusa riempie ogni cavità.

Vantaggi degli stampi a più cavità

-

Maggiore produttività:

La produzione di 8 o 16 pezzi per ciclo moltiplica la produttività senza aumentare il numero di macchine. -

Costo unitario inferiore:

Sebbene i costi iniziali di attrezzaggio siano più elevati, la produzione di massa distribuisce i costi in modo efficiente su milioni di pezzi. -

Qualità costante:

Stampi ben progettati con guide e sistemi di raffreddamento bilanciati offrono risultati identici in tutte le cavità.

Sfide nella progettazione di stampi a più cavità

Nonostante i vantaggi, gli stampi a più cavità presentano diverse sfide:

- Squilibrio del flusso: Differenze nella lunghezza del canale o nella resistenza della cavità possono causare un riempimento non uniforme.

- Variazioni termiche: I punti caldi provocano deformazioni e incongruenze dimensionali.

- Complessità della manutenzione: Più cavità significano più superfici da pulire e ispezionare.

Per superare queste sfide è necessario simulazione, test e controllo di processo precisi.

Considerazioni critiche sulla progettazione

1. Volume di produzione

Gli stampi ad alta cavità sono ideali solo per i volumi elevati, dove il tempo di ciclo e l'efficienza dei costi compensano la maggiore spesa per gli utensili.

2. Selezione del materiale

Polimeri come PP, ABS e PC si comportano in modo diverso a seconda della pressione e della temperatura. La simulazione aiuta a prevedere le loro caratteristiche di flusso e raffreddamento.

3. Base dello stampo e tonnellaggio della macchina

La macchina deve fornire una quantità sufficiente di forza di serraggio per evitare il flash e gestire la pressione di iniezione cumulativa in tutte le cavità.

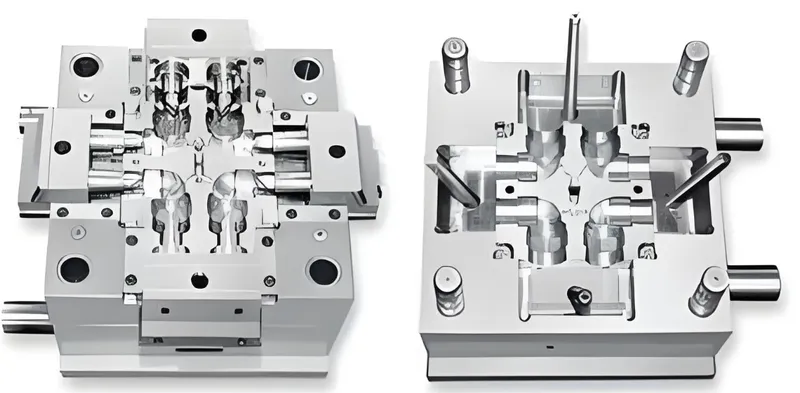

Ottimizzazione del layout della cavità e del bilanciamento del flusso

Una disposizione simmetrica, come le configurazioni 4×4 o circolari, aiuta a mantenere percorsi di flusso uguali.

Simulazioni Moldflow sono preziose per:

- Previsione delle perdite di carico

- Visualizzazione dei modelli di riempimento

- Ottimizzazione della geometria dei canali e della posizione dei cancelli

I progettisti spesso preferiscono alberi corridori equilibratidove ogni cavità presenta la stessa resistenza e la stessa lunghezza di percorso.

Ottimizzazione della progettazione di runner e gate

Il sistema runner distribuisce la plastica fusa dal canale di colata a ciascuna cavità.

- Corridori caldi mantenere la temperatura di fusione e ridurre gli scarti.

- Corridori freddi sono più semplici, ma possono aumentare il tempo di ciclo.

- I tipi di porte (edge, submarine, pinpoint) influenzano l'estetica del pezzo e la distribuzione delle sollecitazioni.

Corretto bilanciamento del corridore assicura che tutte le cavità si riempiano contemporaneamente e in modo uniforme.

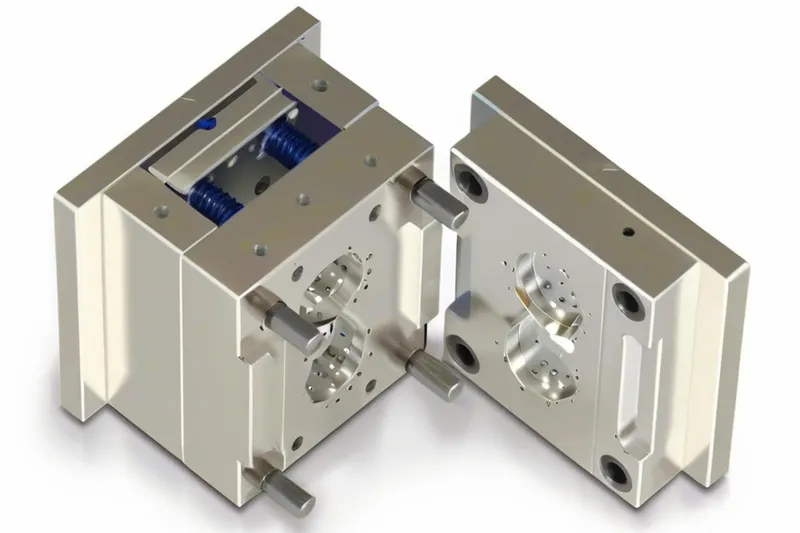

Progettazione avanzata del sistema di raffreddamento

L'efficienza del raffreddamento influisce direttamente sul tempo di ciclo e sulla qualità dei pezzi.

Gli stampi moderni utilizzano:

- Canali di raffreddamento conformi creato tramite stampa 3D per una rimozione uniforme del calore.

- Circuiti in parallelo che impediscono un accumulo di temperatura non uniforme.

- Simulazioni termiche per identificare i punti caldi e ottimizzare il flusso del refrigerante.

Un raffreddamento efficace può ridurre il tempo di ciclo fino a 30%migliorando la redditività e la produttività.

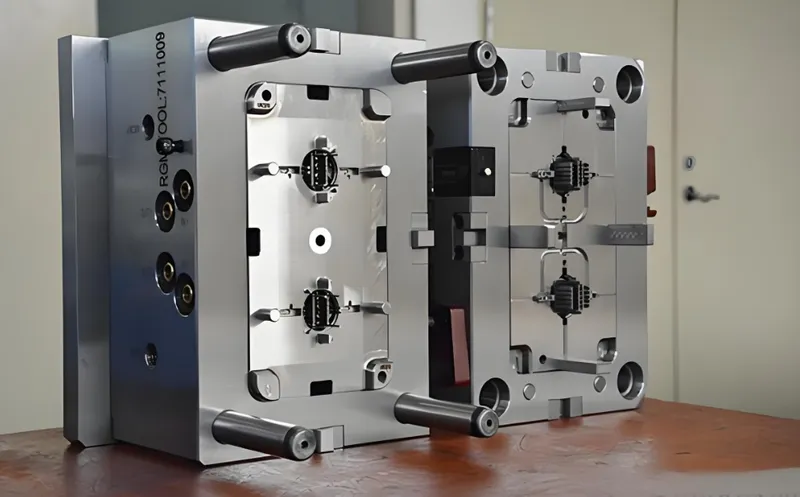

Sistemi di sfiato ed espulsione

Le bocchette di ventilazione consentono la fuoriuscita dei gas intrappolati, evitando che segni di bruciatura e riempimenti incompleti.

I sistemi di espulsione devono rilasciare i pezzi in modo fluido senza deformazioni. Gli stampi a più cavità utilizzano spesso piastre di espulsione sincronizzate o eiettori pneumatici per garantire la precisione.

Materiali e rivestimenti per utensili

Per la durata, i progettisti di stampi scelgono acciai come:

- P20: Per stampi di volume moderato.

- H13 o S136: Per stampi ad alto volume e resistenti alla corrosione.

Trattamenti di superficie come DLC (carbonio simile al diamante) I rivestimenti riducono al minimo l'attrito e l'usura, allungando la vita dell'utensile di milioni di cicli.

Bilanciamento e convalida degli stampi

La convalida garantisce una qualità costante prima della produzione su larga scala.

Le fasi comuni di convalida comprendono:

- Analisi del tiro corto: Osservare i riempimenti parziali per valutare l'uniformità del flusso.

- Monitoraggio della pressione cavitaria: Utilizzo di sensori per confermare il riempimento bilanciato.

- Studi Cp/Cpk: Misurare la ripetibilità e la capacità di processo.

Automazione e manutenzione

L'automazione completa gli stampi multicavità consentendo:

- Rimozione e impilamento robotizzato dei pezzi

- Rilevamento dei difetti in tempo reale

- Manutenzione predittiva con Sensori IoT

L'ispezione periodica delle linee di raffreddamento, dei perni di espulsione e delle guarnizioni garantisce un'affidabilità a lungo termine.

Analisi costi-benefici

A Stampo a 16 cavità può costare 4 volte di più di uno stampo a cavità singola, ma la produzione aumenta di 16 volte.

Quando la produzione supera 1 milione di partiL'investimento si ripaga rapidamente grazie alla riduzione del tempo di ciclo e del costo unitario.

| Fattore | Stampo a cavità singola | Stampo a 16 cavità |

|---|---|---|

| Tempo di ciclo | 20 sec | 22 sec |

| Parti per ciclo | 1 | 16 |

| Costo per parte | $0.15 | $0.04 |

| ROI | - | 6 mesi |

Casi di studio

Industria medica (stampo a 8 cavità):

Un produttore di siringhe medicali ha ridotto i tempi di produzione di 45% utilizzando sistemi a canale caldo bilanciati.

Settore dell'imballaggio (stampo a 16 cavità):

Un produttore di tappi per bottiglie ha aumentato la produzione annuale di 300% mantenendo la precisione certificata ISO.

Tendenze future nella progettazione degli stampi

- Design alimentato dall'intelligenza artificiale: Prevede autonomamente il layout della cavità e la dinamica del flusso.

- Fabbricazione additiva: Consente di realizzare inserti stampati in 3D con percorsi di raffreddamento complessi.

- Monitoraggio intelligente degli stampi: I sensori forniscono un feedback in tempo reale su temperatura, pressione e numero di cicli.

Queste innovazioni stanno modificando il modo in cui gli ingegneri affrontano la progettazione di stampi di precisione.

Domande frequenti sulla progettazione di stampi a più cavità

1. Qual è il numero ideale di cavità?

Dipende dal tonnellaggio della macchina, dal materiale e dagli obiettivi di produzione, in genere 4-64 cavità.

2. I canali caldi sono necessari?

Sì, per gli stampi ad alta cavità, assicurano una temperatura costante e riducono al minimo gli scarti.

3. Come si bilancia il flusso tra le cavità?

Attraverso layout simmetrici e analisi Moldflow.

4. Qual è l'acciaio migliore per gli stampi a più cavità?

H13 e S136 sono i più comuni per durata e lucidabilità.

5. Con quale frequenza deve essere effettuata la manutenzione?

Ogni 100.000-200.000 cicli o prima per i materiali ad alta usura.

6. Qual è il futuro della progettazione degli stampi?

L'ottimizzazione guidata dall'intelligenza artificiale e il monitoraggio in tempo reale definiranno il prossimo decennio.

Conclusione

Progettazione stampi a più cavità è un equilibrio sottile tra arte, scienza ed economia. Integrando strumenti di simulazione avanzati, ingegneria di precisione e automazione, i produttori possono ottenere notevoli guadagni di efficienza. Il risultato non è solo una produzione più veloce, ma anche una maggiore coerenza dei pezzi e una maggiore redditività.