Les moules d'injection à cavités multiples permettent la production simultanée de plusieurs pièces dans un seul moule, ce qui accroît l'efficacité et l'uniformité des pièces. Cette méthode est largement utilisée dans les industries nécessitant une production en grande quantité.

Les moules d'injection à cavités multiples permettent de créer plusieurs pièces identiques par cycle, ce qui réduit la durée du cycle et les coûts de production. Ils améliorent la cohérence et sont idéaux pour la fabrication en grande série, en particulier dans les secteurs de l'automobile, des biens de consommation et de l'emballage.

Comprendre la conception et la fonction des moules à empreintes multiples est essentiel pour optimiser la production. Découvrez comment ils peuvent améliorer votre processus de fabrication et réduire vos coûts opérationnels.

Les moules à cavités multiples améliorent l'efficacité de la production en réduisant les temps de cycle.Vrai

En produisant plusieurs pièces en un seul cycle, les moules à cavités multiples réduisent considérablement le temps de cycle global et augmentent le rendement.

Les moules à cavités multiples ne conviennent que pour la production à grande échelle.Faux

Les moules à empreintes multiples peuvent être utilisés aussi bien pour la production à grande échelle que pour la production à petite échelle, bien qu'ils soient particulièrement rentables pour les grandes séries.

Quelle est la définition d'un moule d'injection multi-empreintes ?

Un moule d'injection multi-empreintes permet de produire plusieurs pièces simultanément, ce qui accroît l'efficacité et réduit les coûts de fabrication. Il est couramment utilisé pour la production de gros volumes.

Un moule d'injection multi-empreintes produit plusieurs pièces en un seul cycle d'injection, ce qui améliore l'efficacité. Il est idéal pour la production de masse, en particulier dans des secteurs tels que l'automobile et les biens de consommation. Cette méthode permet de réduire la durée du cycle et les coûts opérationnels.

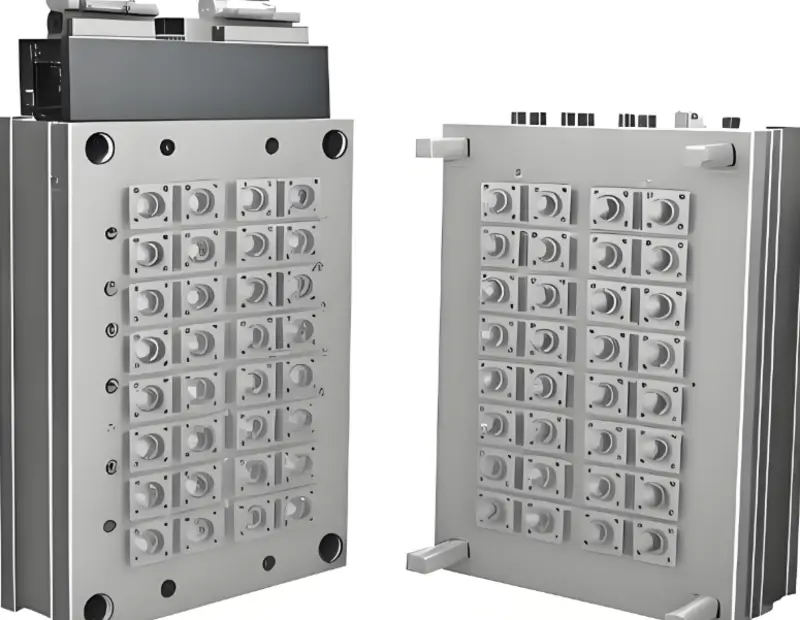

Qu'est-ce qu'un moule multi-empreintes ?

Lorsque l'on envisage de fabriquer plusieurs produits en même temps, il existe un type de moule appelé moule multi-empreintes qui peut être utilisé pour mouler plusieurs pièces en même temps.

Par rapport à la moulage à cavité unique, moulage à cavité multiple1 est plus efficace car il permet de créer de nombreux produits par cycle d'injection. Les moules à cavités multiples sont utilisés dans les industries qui nécessitent une production à grande échelle, par exemple l'industrie automobile, l'industrie électronique et l'industrie médicale.

Les moules familiaux sont un type particulier de moules multi-empreintes conçus pour produire différentes pièces dans le même moule. Les moules familiaux sont particulièrement utiles lorsque les pièces sont assemblées ultérieurement, afin de s'assurer qu'elles s'emboîtent parfaitement.

Les moules à cavités multiples doivent présenter des caractéristiques uniques dans leur conception et leur construction afin que chaque cavité du moule soit de la bonne forme, de la bonne taille et placée au bon endroit.

En outre, une conception et une fabrication précises du moule sont nécessaires pour assurer une qualité de produit égale dans plusieurs cavités d'un même noyau. Cela implique de déterminer le type de matériau approprié pour les moules, de concevoir le chemin d'écoulement de la matière fondue ou le système de coulée, et de concevoir le système de contrôle de la température.

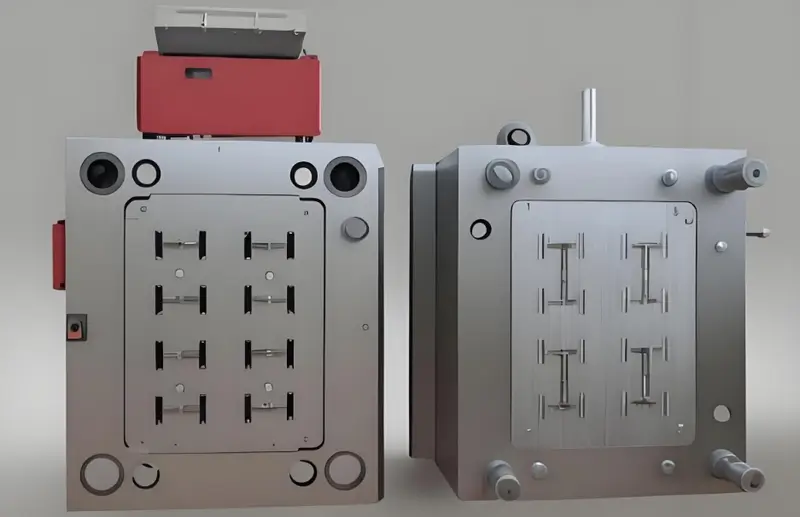

Différences entre les moules à cavités multiples et les moules à cavité unique

Un moule ne comportant qu'une seule cavité est un moule à cavité unique et ne fournit qu'un seul produit par cycle de moulage par injection plastique.

En revanche, le moule multi-empreintes possède plus d'une empreinte et peut produire plusieurs produits par cycle d'injection. Le concept global et la création de moules multi-empreintes sont légèrement plus compliqués, mais les avantages et les possibilités d'augmenter la productivité et donc de réduire le coût par produit sont plus tangibles.

Il existe également des différences dans l'utilisation des moules à cavités multiples et des moules à cavité unique.

Tout d'abord, les moules à plusieurs cavités nécessitent une pression d'injection plus élevée et l'espace occupé par le matériau doit être suffisamment grand pour que le matériau soit rempli dans chaque cavité dans des proportions égales.

Deuxièmement, le contrôle de la température pour les moules à plusieurs cavités est un peu difficile, car il faut obtenir la même température pour toutes les cavités.

En outre, la conception des moules à cavités multiples est relativement plus difficile en termes de maintenance et d'entretien, car les inspections régulières et les besoins d'ajustement sont plus fréquents pour garantir le bon fonctionnement.

Les moules multi-empreintes augmentent l'efficacité de la production.Vrai

En produisant plusieurs pièces par cycle, les moules multi-empreintes réduisent considérablement les temps de cycle et augmentent la production.

Les moules à plusieurs cavités sont toujours moins chers que les moules à une seule cavité.Faux

Bien que les moules multi-empreintes permettent de réduire les coûts par pièce dans le cadre d'une production en grande série, leur investissement initial et leur mise en place peuvent être plus élevés que ceux des moules mono-empreintes.

Quels sont les avantages des moules d'injection multi-empreintes ?

Les moules d'injection multi-empreintes permettent aux fabricants de produire plusieurs pièces en un seul cycle, améliorant ainsi l'efficacité, réduisant les coûts et augmentant la productivité dans diverses industries.

Les moules d'injection multi-empreintes augmentent l'efficacité de la production en créant plusieurs pièces par cycle. Ils réduisent les coûts d'outillage, améliorent les temps de cycle et la cohérence globale des pièces, ce qui les rend idéaux pour la fabrication en grande série.

Amélioration de l'efficacité de la production

Le principal avantage du moule d'injection multi-empreintes est qu'il permet de fabriquer un grand nombre de produits en même temps grâce à un seul processus d'injection, ce qui améliore réellement l'efficacité.

Par exemple, lorsqu'un moule comporte quatre cavités, cela signifie qu'à chaque cycle de processus de moulage par injection2Avec un moule à cavité unique, quatre produits sont fabriqués, soit quatre fois mieux qu'avec un moule à cavité unique.

En outre, l'utilisation de moules multi-empreintes permet de réduire le temps de fonctionnement des machines d'injection et d'optimiser le flux de la chaîne de production.

De cette manière, le potentiel des moules à cavités multiples peut être pleinement utilisé sur la base d'un plan de production rationnel afin d'éviter les déchets au cours de la production et d'augmenter le taux de production.

Réduction des coûts de production

Si l'efficacité de la production est considérablement accrue, les moules multi-cavités peuvent réduire sensiblement le coût par produit.

Étant donné que les moules à cavités multiples impliquent un coût plus élevé au moment de la fabrication, ces moules sont d'une grande utilité pour la production de grandes quantités.

Tout d'abord, les moules tels que les moules multi-empreintes permettent de minimiser les déchets de matériaux. Étant donné que plusieurs produits peuvent être fabriqués en même temps par une seule injection, les déchets sont réduits.

Deuxièmement, un autre avantage des moules multi-empreintes est qu'ils permettent de réduire la consommation d'énergie. Comme il est possible de produire davantage de produits par injection, la consommation d'énergie par unité de temps est relativement faible, ce qui réduit les coûts de production.

Cohérence des produits assurée

Il est très important de fabriquer des produits qui répondent à des dimensions précises lors de la production. Les moules multi-empreintes peuvent garantir que les produits fabriqués à partir de plusieurs empreintes ont les mêmes dimensions que celles prévues.

Par exemple, les pièces automobiles et les appareils médicaux ont des exigences élevées en matière de régularité, et le moulage multi-cavités peut assurer cette régularité.

Forte capacité d'adaptation

Les moules multi-empreintes sont largement utilisés dans la fabrication de produits de formes variées et s'adaptent très bien aux matériaux.

Grâce aux lignes de production, ils peuvent non seulement générer une production volumineuse de biens, mais aussi fabriquer des produits personnalisés, ce qui est tout à fait bénéfique pour les établissements.

En outre, les moules à cavités multiples permettent de résoudre en grande partie le problème du pourcentage élevé de produits défectueux.

Comme la conception et la fabrication de chaque cavité sont précises, la qualité du produit peut être étroitement contrôlée, ce qui permet de réduire le taux de défauts et d'améliorer la productivité.

Les moules multi-empreintes améliorent l'efficacité de la fabrication.Vrai

En produisant plusieurs pièces en un seul cycle, les moules multi-empreintes augmentent le rendement et réduisent la durée du cycle, ce qui les rend très efficaces pour la production à grande échelle.

Les moules multi-empreintes sont toujours l'option la plus rentable.Faux

Bien que les moules multi-empreintes soient rentables pour les gros volumes, ils nécessitent un investissement initial plus important et peuvent ne pas convenir à la production de faibles volumes.

Quelles sont les considérations relatives à la conception des moules d'injection multi-empreintes ?

La conception de moules d'injection multi-empreintes nécessite une planification minutieuse afin de garantir l'uniformité, l'efficacité et la rentabilité de la production. Les facteurs clés sont l'emplacement des cavités, le refroidissement et le flux de matière.

Les moules d'injection multi-empreintes permettent la production simultanée de plusieurs pièces en un seul cycle. Parmi les éléments importants à prendre en compte lors de la conception, citons le remplissage uniforme des cavités, l'équilibre des systèmes de refroidissement et l'aération adéquate pour éviter les défauts. Ces facteurs améliorent la vitesse de production et réduisent les coûts.

Choix du nombre de cavités

Lors de la planification des moules d'injection multi-empreintes, il est très important de déterminer le nombre adéquat d'empreintes.

Plusieurs facteurs interviennent dans le choix du nombre de cavités : la capacité de production, la taille du moule et la capacité de la machine d'injection.

Dans le même ordre d'idées, plus le nombre de cavités est important, plus la productivité est élevée, mais plus la structure et la fabrication des moules sont difficiles.

Lors de la conception d'un moule, il faut tenir compte du volume de production. Si la production est importante, le choix d'un plus grand nombre de cavités peut réduire les coûts et améliorer l'efficacité. La taille du moule est également très importante.

Le choix d'un trop grand nombre de cavités peut rendre la taille du moule trop importante et l'empêcher de fonctionner normalement ; il convient donc de choisir le nombre de cavités en fonction de la situation réelle. Le taux d'utilisation de la capacité de la machine ne doit pas être négligé.

Si la capacité de production de l'entreprise machine de moulage par injection3 est insuffisante, elle peut ne pas répondre aux besoins des moules à cavités multiples, et nous devons choisir une machine de moulage par injection et un moule appropriés.

Tout d'abord, le niveau absolu de production doit être pris en compte. Ainsi, lorsque le volume de production est élevé, des cavités supplémentaires peuvent contribuer à augmenter la productivité et à réduire les coûts.

Deuxièmement, l'utilisation de l'espace est un paramètre essentiel dans le processus de conception, à savoir la taille du moule. Si la taille du moule est trop grande, l'efficacité de la machine d'injection en sera affectée, de sorte que le nombre de cavités doit être déterminé en fonction de conditions spécifiques.

En outre, la puissance de la machine d'injection doit être déterminée en ampères et en fréquence. Si la capacité de la machine d'injection est inadéquate, elle ne permet pas d'utiliser des moules multi-cavités, il convient de sélectionner des machines d'injection et des moules appropriés.

Conception du système de coureurs

Le système de canaux est un autre système important dans le transfert de la matière plastique molton de la machine d'injection vers chaque cavité. Lorsqu'il est correctement développé, le système de glissières améliore la distribution de la matière dans chaque cavité, ce qui permet d'obtenir un produit de bonne qualité.

En ce qui concerne la système de coureurs4de nombreux aspects de la conception doivent être pris en considération, notamment la longueur et le diamètre de la glissière, et même la forme.

Tout d'abord, il faut que la longueur des glissières soit adaptée. Si les glissières sont trop longues, le refroidissement est inégal, ce qui se répercute sur la qualité du produit final.

Deuxièmement, le diamètre des glissières doit être adapté. Si le diamètre est trop petit, il risque d'obstruer le flux de matière et d'affecter le remplissage du produit.

Il convient également d'accorder une grande attention à la forme des coureurs ainsi qu'à divers éléments légers.

En règle générale, les glissières rondes sont plus efficaces en termes de débit, mais il est parfois nécessaire d'utiliser d'autres formes de glissières en fonction des conditions de production.

Système de contrôle de la température

Un contrôle efficace de la température est essentiel pour les moules d'injection multi-empreintes. La qualité constante du produit dans toutes les cavités en dépend, et la température de ces moules doit être contrôlée avec précision pour produire à chaque fois des composants de même qualité, ce qui est généralement possible grâce à l'installation de systèmes de chauffage et de refroidissement.

Plusieurs facteurs doivent être pris en compte lors de la conception d'un système de contrôle de la température. Ces facteurs comprennent la disposition des systèmes de chauffage et de refroidissement et l'emplacement des capteurs de température. Tous les dispositifs de chauffage et de refroidissement doivent être disposés de manière raisonnable afin que la chaleur soit uniformément répartie partout.

Deuxièmement, il convient d'installer un nombre suffisant de capteurs de température et de les installer dans chaque cavité de manière à ce que leur température puisse être vérifiée en permanence, ce qui permet de surveiller et de contrôler la température avec précision. En outre, le système de contrôle de la température doit être régulièrement vérifié et entretenu afin de garantir son fonctionnement normal.

Les moules multi-empreintes améliorent l'efficacité de la production.Vrai

Les moules multi-empreintes permettent de produire plusieurs pièces à la fois, ce qui réduit le temps de cycle et augmente le rendement global.

Les moules à plusieurs cavités sont toujours moins chers que les moules à une seule cavité.Faux

Bien que les moules multi-empreintes puissent réduire les coûts de production au fil du temps, leurs coûts initiaux de conception et d'outillage sont généralement plus élevés en raison de leur complexité accrue.

Quel est le processus de fabrication du moule d'injection multi-empreintes ?

Les moules d'injection multi-empreintes permettent la production de masse en créant plusieurs pièces en un seul cycle de moulage, ce qui accroît l'efficacité et réduit les coûts.

Le moulage par injection multi-empreintes consiste à créer plusieurs pièces identiques dans un seul moule en utilisant plusieurs empreintes. Il améliore l'efficacité de la production, réduit les coûts et est couramment utilisé pour la fabrication de gros volumes, notamment dans les secteurs de l'automobile et des biens de consommation.

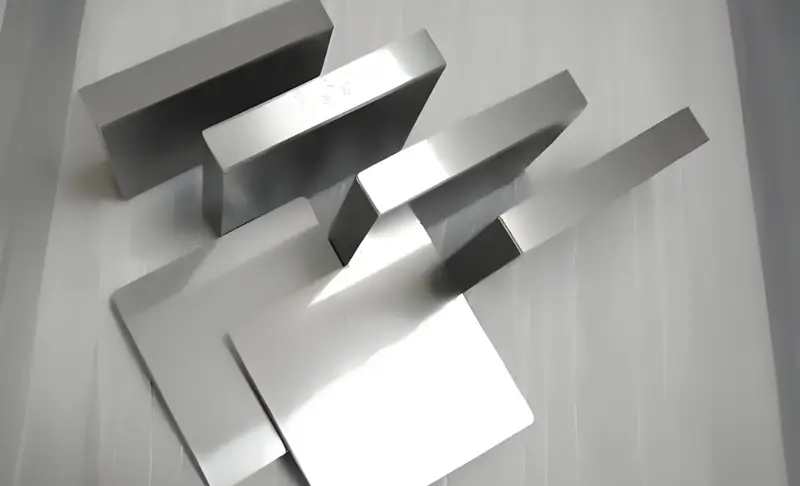

Sélection des matériaux

Certains aspects tels que la solidité, la résistance à l'usure et la conductivité thermique du matériau à utiliser dans les moules d'injection multi-empreintes doivent être pris en considération.

Les matériaux de moulage les plus souvent utilisés sont les suivants aciers à outils5et les alliages durs qui sont capables d'offrir une résistance élevée et une grande précision de conception dans les moules à cavités multiples.

Le choix du bon matériau pour le moule est important pour la performance et la durabilité du moule d'injection multi-empreintes.

Tout d'abord, le matériau du moule doit être suffisamment résistant pour pouvoir supporter le niveau de contrainte auquel il sera soumis lors de l'injection à haute pression.

Deuxièmement, le matériau du moule doit être résistant pour augmenter la durée de vie du moule.

En outre, le matériau du moule doit avoir une bonne conductivité thermique afin de maintenir une température homogène dans le moule et d'améliorer ainsi la qualité des produits.

Technologie de transformation

Les types de technologies de traitement qui peuvent fonctionner avec le moulage par injection multi-cavités sont les suivants, Usinage CNC6, EDM, broyage7et bien d'autres choses encore. Ces technologies de traitement avancées augmentent la précision des moules tout en garantissant une qualité élevée.

L'utilisation de la technologie d'usinage CNC, qui facilite le travail de haute précision, est l'une des méthodes couramment employées dans la fabrication des moules dans le monde moderne. L'application de la technologie moderne, telle que la commande numérique par ordinateur, permet d'usiner les moules avec précision afin que chaque cavité ait la même taille et la même forme.

La technologie de l'électroérosion est principalement utilisée pour travailler sur des formes complexes de matériaux et des matériaux de moulage à haute dureté. Grâce à la décharge électrique, il est possible de réaliser un usinage précis des moules. L'usinage par rectification est dans la plupart des cas utilisé pour la mise au point des surfaces des moules. La rectification permet d'obtenir un meilleur état de surface des moules et donc d'améliorer les produits qui en résultent.

Inspection et essais

Au cours du processus de fabrication, en particulier pour les moules d'injection à cavités multiples, il est très important de procéder à des inspections et à des essais.

Par conséquent, du point de vue du contrôle des dimensions et de la qualité, la précision de l'ensemble du moule peut être assurée par une inspection et des essais minutieux pendant et après le processus de fabrication, ce qui continuera à garantir la qualité du produit.

De nombreux éléments interviennent dans l'inspection et l'essai des moules.

Dans un premier temps, il est essentiel de prendre des mesures précises des dimensions du moule afin que chaque cavité ait la même taille et la même forme.

Deuxièmement, les matériaux doivent être testés pour vérifier leur solidité, leur résistance à l'usure, leur conductivité thermique et d'autres propriétés répondant aux exigences.

Des contrôles supplémentaires sont nécessaires pour déterminer si le système de régulation de la température et le système d'écoulement fonctionnent correctement.

Les moules multi-empreintes augmentent l'efficacité de la production.Vrai

En produisant plusieurs pièces en un seul cycle, les moules multi-empreintes réduisent les temps de cycle et améliorent le rendement.

Les moules à plusieurs cavités sont toujours plus rentables.Faux

Si les moules multi-empreintes peuvent réduire les coûts par pièce, leur investissement initial et leur complexité peuvent les rendre moins rentables pour les productions de faible volume.

Quels sont les cas d'application des moules d'injection multi-empreintes ?

Les moules d'injection multi-empreintes permettent de produire plusieurs pièces en un seul cycle, améliorant ainsi l'efficacité et réduisant les coûts dans diverses industries.

Les moules d'injection multi-empreintes sont utilisés pour produire plusieurs pièces identiques en un seul cycle de moulage, améliorant ainsi l'efficacité de la production et réduisant les coûts. Ils sont largement utilisés dans les secteurs de l'automobile, des produits de consommation, des dispositifs médicaux et de l'emballage.

Pièces détachées automobiles

Dans la fabrication des voitures, les moules d'injection multi-empreintes sont utilisés pour produire un assortiment de plastiques courants tels que le tableau de bord, les panneaux de porte, les pare-chocs, etc.

Ces pièces nécessitent une grande résistance ainsi qu'une grande précision et les moules à injection multi-empreintes ont la capacité de satisfaire ces conditions tout en augmentant la productivité.

La production de pièces automobiles exige des processus efficaces et des produits de haute qualité.

Par conséquent, l'utilisation de moules d'injection à cavités multiples permet d'augmenter la productivité tout en maintenant une qualité de production conforme aux exigences de la construction automobile.

En outre, les moules d'injection multi-empreintes peuvent réduire les déchets de matériaux et la consommation d'énergie, et donc les coûts de production.

Dispositifs médicaux

Les dispositifs médicaux doivent présenter une cohérence et une précision élevées, et les moules d'injection multi-empreintes peuvent garantir la cohérence de la production en masse, ce qui est largement utilisé dans la production de produits tels que les seringues, les tubes à essai et d'autres instruments médicaux.

La production de dispositifs médicaux exige un contrôle de qualité strict et des processus de production efficaces. L'utilisation de moules à injection multi-empreintes permet d'augmenter la productivité, la qualité des produits et l'exhaustivité de la production de dispositifs médicaux.

En outre, les moules d'injection à cavités multiples peuvent réduire la pollution et les déchets dans le processus de production, ce qui rend les dispositifs et équipements médicaux sûrs et respectueux de l'environnement.

Électronique grand public

Les moules d'injection multi-empreintes sont également utilisés pour les produits associés aux produits électroniques tels que les étuis de téléphone, les claviers et les souris. L'utilisation de moules multi-cavités permet d'améliorer considérablement la productivité afin de répondre à la demande croissante du marché pour les produits électroniques.

La production de produits électroniques grand public nécessite une ligne de production efficace et des produits de bonne qualité. Grâce aux moules d'injection à cavités multiples, il est possible d'améliorer l'efficacité de la production tout en garantissant la qualité des produits, conformément aux exigences de la fabrication de produits électroniques grand public.

En outre, il est reconnu que les moules d'injection multi-empreintes peuvent contribuer à minimiser l'utilisation de matériaux et d'énergie, et donc à réduire les coûts de production.

Les moules d'injection multi-empreintes réduisent les coûts de production.Vrai

En produisant plusieurs pièces en un seul cycle, les moules multi-empreintes réduisent considérablement les temps de cycle, ce qui entraîne une baisse des coûts de production par unité.

Les moules multi-empreintes conviennent à tous les types de produits.Faux

Si les moules multi-empreintes sont idéaux pour les pièces identiques produites en grande quantité, ils ne conviennent pas forcément pour les pièces complexes ou de grande taille qui nécessitent une personnalisation précise.

Conclusion

En tant qu'élément important de la technologie des moules d'injection, les moules d'injection multi-empreintes présentent des avantages indéniables. Ils permettent d'améliorer la productivité, de réduire les coûts de production et de garantir l'homogénéité des produits.

Par conséquent, avec les progrès constants de la technologie et la croissance continue de la demande du marché, les moules à injection multi-empreintes sont appelés à jouer un rôle plus important dans différents domaines.

Cette étude se concentre sur la conception et la fabrication raisonnables de moules d'injection multi-empreintes, qui peuvent améliorer l'efficacité de la production, réduire les coûts de production et répondre à la demande du marché pour des produits en plastique de haute qualité. J'espère que cet article fournira aux lecteurs des informations et des références pertinentes sur les moules à injection multi-empreintes.

-

En savoir plus sur le moulage par injection mono-empreinte et multi-empreintes : Le moulage par injection peut être facilité par un moule mono-empreinte ou multi-empreintes. ↩

-

En savoir plus Quelles sont les étapes du processus de moulage par injection ? Le moulage par injection est un processus utilisé pour fabriquer de nombreuses pièces en plastique. ↩

-

En savoir plus sur la machine de moulage par injection : Une machine de moulage par injection est une machine permettant de fabriquer des produits en plastique par le processus de moulage par injection. ↩

-

Tout ce qu'il faut savoir sur les systèmes à canaux froids dans le moulage par injection : Les systèmes à canaux froids fonctionnent en permettant au plastique de se refroidir dans les canaux. ↩

-

En savoir plus sur l'acier à outils : L'acier à outils comprend les outils de coupe, les matrices, les outils à main, les couteaux et autres. ↩

-

Qu'est-ce que l'usinage CNC ? Définition, processus, objectifs et autres : L'usinage SCNC est un type de processus d'usinage automatisé. ↩

-

En savoir plus sur le meulage (coupe abrasive) : La rectification est un type d'usinage abrasif qui utilise une meule comme outil de coupe. ↩