Introducción

El moldeo por inyección de pared delgada (TWIM) es un subconjunto emergente del moldeo por inyección de plásticos que se utiliza para producir piezas de plástico con paredes más delgadas que los métodos tradicionales, lo que permite una producción más rápida, más precisa y con diseños más intrincados. El moldeo de paredes finas es cada vez más popular por su capacidad para producir piezas de gran precisión, diseños complejos y tiempos de ciclo más rápidos que sus competidores.

El moldeo por inyección de pared delgada presenta una enorme ventaja en términos de producción de piezas más ligeras, al tiempo que disminuye el uso de materiales y energía y aumenta la eficiencia de la producción. Las empresas que buscan reducir los costes y el impacto medioambiental recurren cada vez más a esta tecnología como una forma viable de producir piezas más ligeras de forma más eficiente.

En este artículo examinaremos las ventajas y los retos asociados a moldeo por inyección de pared delgada así como su potencial revolución de los procesos de moldeo por inyección de plásticos. Al final de este artículo, debería tener un mayor conocimiento del impacto potencial del moldeo por inyección de pared delgada.

II. Comprender el moldeo por inyección de pared delgada

El moldeo por inyección de pared delgada es un proceso especializado de moldeo por inyección de plástico que produce piezas de plástico con paredes más delgadas que el moldeo por inyección tradicional. El moldeo por inyección de pared delgada implica el uso de máquinas y moldes especializados diseñados para adaptarse a los requisitos específicos de este proceso de un solo material de moldeo.

El éxito del moldeo por inyección de pared delgada requiere una cuidadosa atención a varios factores clave, incluyendo:

Espesor de pared uniforme:

Uno de los factores más moldeo por inyección de pared delgada es el mantenimiento de un espesor de pared uniforme en toda la pieza. Las variaciones en el grosor de la pared pueden provocar debilidad estructural, marcas de hundimiento y otros defectos que pueden comprometer la calidad del producto acabado.

Velocidad y presión de inyección:

Para producir piezas de pared delgada con gran precisión, el moldeo por inyección de pared delgada requiere altas velocidades y presiones de inyección. Esto permite que el material plástico fluya rápida y uniformemente por todo el molde, garantizando un grosor uniforme de las paredes y minimizando el riesgo de defectos.

Tratamientos de la superficie del molde:

Las superficies de la cavidad y el núcleo del molde deben tratarse con revestimientos y acabados especiales para mejorar el desmoldeo de la pieza y evitar defectos como rebabas y rebabas.

Material plástico:

La selección del material plástico adecuado es crucial para el moldeo por inyección de pared delgada. El material plástico debe poder fluir fácil y uniformemente a través del molde, al tiempo que debe poseer la resistencia y durabilidad necesarias.

Forma especializada:

Los moldes utilizados en el moldeo por inyección de pared delgada son especializados y requieren un diseño y una construcción precisos. Estos moldes suelen fabricarse con materiales de alta calidad y están diseñados para soportar las altas presiones y temperaturas asociadas al proceso de moldeo por inyección.

Prestando especial atención a estos factores clave, los fabricantes pueden producir piezas de alta calidad y precisión utilizando el moldeo por inyección de pared delgada.

III. Ventajas del moldeo por inyección de pared delgada

El moldeo por inyección de pared delgada ofrece numerosas ventajas sobre las técnicas más convencionales de moldeo por inyección, entre las que se incluyen:

El moldeo por inyección de paredes finas permite a los fabricantes fabricar piezas de paredes finas con mayor precisión: Como su nombre indica, el moldeo por inyección de pared delgada permite fabricantes de piezas de plástico con paredes más finas que los métodos tradicionales de moldeo por inyección, lo que permite crear piezas más ligeras sin perder la resistencia y durabilidad necesarias. Esto permite fabricar piezas más precisas que siguen siendo ligeras.

El moldeo por inyección de pared delgada ofrece tiempos de ciclo más rápidos y mayores índices de producción gracias a máquinas y moldes especializados, que producen mayores volúmenes en menos tiempo. Esto se traduce en mayores índices de producción con menores costes de fabricación en general.

Reducción del uso de materiales y ahorro de costes:

El moldeo por inyección de pared delgada requiere mucho menos material que los procesos de moldeo por inyección tradicionales, lo que supone un importante ahorro de costes para los fabricantes, así como ventajas medioambientales como la reducción de la producción de residuos y de las emisiones de carbono.

El moldeo por inyección de pared delgada ofrece numerosas ventajas medioambientales:

Los tiempos de ciclo más rápidos del moldeo por inyección de pared delgada requieren menos energía para la producción de piezas, lo que se traduce en una reducción de las emisiones de carbono y del consumo de energía, convirtiéndolo en una opción respetuosa con el medio ambiente.

El moldeo por inyección de pared delgada permite a los fabricantes crear fácilmente diseños intrincados y complejos que serían difíciles o imposibles de crear con las técnicas tradicionales de moldeo por inyección, lo que proporciona una mayor flexibilidad de diseño y permite la creación de productos más exclusivos e innovadores.

El moldeo por inyección de pared delgada ofrece muchas ventajas a los fabricantes que buscan reducir costes, mejorar la eficacia de la producción y crear piezas muy complejas con precisión.

IV. Factores que afectan a los procesos de moldeo por inyección de pared delgada

Varios factores pueden afectar al éxito del moldeo por inyección de pared delgada. Estos son algunos de los factores clave que los fabricantes deben tener en cuenta a la hora de utilizar con éxito el moldeo de pared delgada en este proceso:

Espesor de pared uniforme:

Mantener un grosor uniforme de las paredes es fundamental para el éxito del moldeo por inyección de pared delgada. Las variaciones en el grosor de las paredes pueden dar lugar a debilidades estructurales, marcas de hundimiento y otros defectos que pueden comprometer la calidad del producto acabado. Para conseguir un grosor de pared uniforme, los fabricantes deben diseñar cuidadosamente el molde, prestando especial atención a factores como la ubicación de la compuerta, el grosor de la pared delgada, el tamaño del canal y la temperatura del molde.

Velocidad y presión de inyección:

El moldeo por inyección de paredes finas requiere altas velocidades y presiones de inyección para lograr el nivel deseado de precisión y uniformidad. El material plástico debe fluir rápida y uniformemente a través de las paredes finas del molde, llenando la cavidad y evitando cualquier bolsa de aire o vacío. Las altas velocidades y presiones de inyección también ayudan a evitar defectos como marcas de hundimiento y alabeo.

Tratamientos de la superficie del molde:

Las superficies de la cavidad y el núcleo del molde deben tratarse con recubrimientos y acabados especiales para mejorar el desmoldeo de la pieza y evitar defectos como rebabas y rebabas. Los tratamientos de la superficie del molde también pueden ayudar a reducir el desgaste y prolongar la vida útil del molde, reduciendo los costes de mantenimiento y mejorando la eficiencia general.

Importancia de seleccionar el material plástico adecuado:

La selección del material plástico adecuado es crucial para el moldeo por inyección de pared delgada. El material plástico debe poder fluir fácil y uniformemente a través de las máquinas de moldeo por inyección, al tiempo que debe poseer la resistencia y durabilidad necesarias. Los fabricantes deben tener en cuenta factores como la velocidad de flujo de la masa fundida, la viscosidad y la contracción a la hora de seleccionar el material plástico para el moldeo por inyección de pared delgada.

Prestando especial atención a estos factores y tomando medidas para optimizar el proceso de moldeo por inyección, los fabricantes pueden conseguir piezas de alta calidad y precisión utilizando el moldeo por inyección de pared delgada.

V. Aplicaciones del moldeo por inyección de pared delgada

El moldeo por inyección de pared delgada ha encontrado aplicaciones en una amplia gama de industrias debido a su capacidad para producir piezas ligeras de alta precisión con diseños intrincados. Estos son algunos de los sectores y productos que utilizan el moldeo por inyección de pared delgada:

- Envasado de alimentos:El moldeo por inyección de pared delgada se utiliza comúnmente para producir envases de plástico para la industria alimentaria. Estos envases requieren un alto nivel de precisión y durabilidad, y el moldeo por inyección de pared delgada puede producir piezas que cumplan estos requisitos, reduciendo al mismo tiempo el uso de materiales y el impacto medioambiental.

- Productos sanitarios:El moldeo por inyección de pared delgada se utiliza ampliamente en la industria de dispositivos médicos debido a su capacidad para producir piezas con diseños complejos y tolerancias estrechas. Algunos ejemplos son los componentes intravenosos, los instrumentos quirúrgicos y los equipos de diagnóstico.

- Electrónica de consumo:La industria de la electrónica de consumo también utiliza el moldeo por inyección de pared delgada para producir piezas como carcasas de teléfonos, carcasas de ordenadores portátiles y otros componentes electrónicos. El moldeo por inyección de pared delgada permite crear diseños intrincados y piezas ligeras que cumplen los exigentes requisitos de la industria.

Algunos ejemplos de productos fabricados mediante moldeo por inyección de pared delgada son:

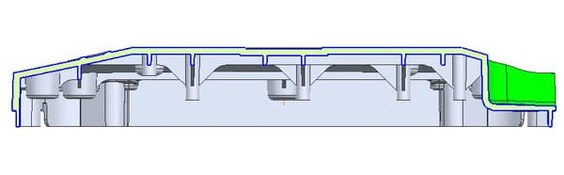

- Piezas de plástico de pared delgada para aplicaciones de automoción, como colectores de admisión de aire y cubiertas de motor

- Envases de plástico para alimentos y bebidas, incluidos vasos de yogur y botellas de zumo

- Dispositivos médicos, como jeringuillas, catéteres y plumas de insulina

- Componentes de electrónica de consumo, como carcasas de portátiles y fundas de teléfonos

En general, las aplicaciones de moldeo por inyección de pared delgada son diversos y abarcan varias industrias. Esta tecnología ha permitido a los fabricantes crear piezas complejas de alta precisión con mayor eficiencia y rentabilidad.

VI. Desafíos del moldeo por inyección de pared delgada

Aunque el moldeo por inyección de pared delgada ofrece varias ventajas sobre el moldeo por inyección convencional, también hay algunos retos asociados a este proceso. Estos son algunos de los posibles problemas que los fabricantes pueden encontrar al utilizar el moldeo por inyección de pared delgada:

- Desgaste de la puerta:El moldeo por inyección de pared delgada requiere altas velocidades y presiones de inyección, lo que puede provocar un rápido desgaste de la compuerta del molde. Esto puede provocar una disminución de la calidad de la pieza y un aumento del tiempo de inactividad para mantenimiento y reparaciones.

- Líneas de punto débiles:Las piezas de pared delgada pueden ser propensas a líneas de punto débiles, que se producen cuando dos o más flujos de material plástico se encuentran y solidifican. Estas zonas débiles pueden comprometer la resistencia y durabilidad de la pieza.

- Incongruencias cosméticas de textura:El moldeo por inyección de pared delgada también puede dar lugar a incoherencias estéticas en la textura, como marcas visibles de flujo o líneas de soldadura. Estos problemas pueden afectar al aspecto de la pieza y requerir pasos adicionales de posprocesamiento para corregirlos.

Para superar estos retos, los fabricantes pueden aplicar varios métodos y técnicas, como:

- Aumento de la presión de inyección: Para mitigar el desgaste de la compuerta, los fabricantes pueden aumentar la presión de inyección para mejorar su resistencia y durabilidad.

- Añadir costillas de soporte transversal: Añadir nervios de soporte transversal a las piezas de pared delgada puede ayudar a reforzar la pieza y evitar que se formen líneas de punto débiles.

- Utilización de revestimientos especializados para moldes: Pueden utilizarse revestimientos de moldes especializados para mejorar el desmoldeo y reducir el riesgo de incoherencias en la textura cosmética.

- Reducción de la velocidad de inyección: Reducir la velocidad de inyección puede ayudar a reducir el riesgo de líneas de punto débiles y mejorar la calidad de las piezas.

- Disminución de la temperatura del refrigerante: Bajar la temperatura del refrigerante puede mejorar la calidad de la pieza y reducir el riesgo de inconsistencias cosméticas de textura.

Mediante la aplicación de estos métodos y técnicas, los fabricantes pueden superar los retos asociados al moldeo por inyección de pared delgada y producir piezas de alta calidad y precisión.

Conclusión

El moldeo por inyección de pared delgada es una forma de moldeo por inyección de plástico con varias ventajas sobre las técnicas convencionales, como la posibilidad de producir piezas ligeras con diseños intrincados con mayor precisión y ciclos más rápidos, menor uso de material y costes energéticos y tiempos de ciclo más cortos. Por ello, el moldeo por inyección de pared delgada se ha convertido rápidamente en una opción atractiva entre los fabricantes de múltiples sectores.

El éxito del moldeo por inyección de pared delgada depende de una serie de elementos clave: el grosor uniforme de las paredes, la velocidad y la presión de inyección, el tratamiento de la superficie del molde y la elección del material son partes integrantes. Mediante el uso de métodos y técnicas específicos, los fabricantes pueden superar obstáculos potenciales como el desgaste de la compuerta, las líneas de punto débiles y las inconsistencias de textura cosmética de manera más eficiente.

La futura tecnología de moldeo por inyección de pared delgada promete nuevos avances, como la alta velocidad de inyección, la introducción de materiales plásticos innovadores, sistemas de control de bucle cerrado que mejoran los procesos de inyección y líneas de refrigeración sin bucle que mejoran la eficacia de la refrigeración.

En general, moldeo por inyección de pared delgada ofrece fabricantes una excelente oportunidad para producir piezas de precisión con mayor eficacia y rentabilidad que nunca. A medida que las empresas buscan formas de reducir costes y minimizar el impacto medioambiental, el moldeo por inyección de pared delgada podría ser cada vez más relevante dentro de la industria del moldeo por inyección de plástico.