Introducción

Los plásticos se utilizan ampliamente en el envasado diario de productos químicos, equipos médicos, automóviles y en productos de uso cotidiano. Este artículo ofrece una breve introducción a estos tecnologías de conexión de plásticos. A diferencia de la soldadura de metales, hay muchas formas de unir plásticos.

Tipos de conexión de plástico

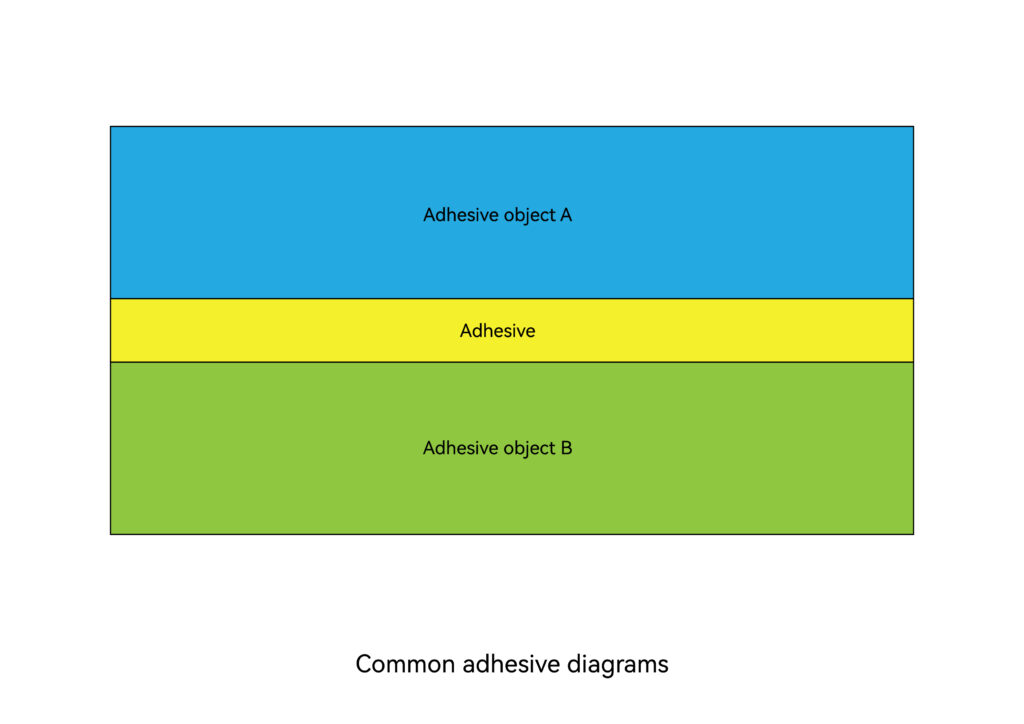

Conexión adhesiva:

La conexión adhesiva se refiere a la tecnología de conectar las superficies de objetos homogéneos o heterogéneos mediante adhesivo. Adhesivo se refiere a la capacidad de hacer que dos o más componentes de plástico a través de la adhesión y la cohesión de la interfaz. O una clase de sustancias naturales o sintéticas, orgánicas o inorgánicas, que conectan materiales entre sí, denominadas colectivamente adhesivos, también llamados pegamentos, habitualmente denominados colas. En resumen, un adhesivo es una sustancia capaz de unir materiales mediante adhesión.

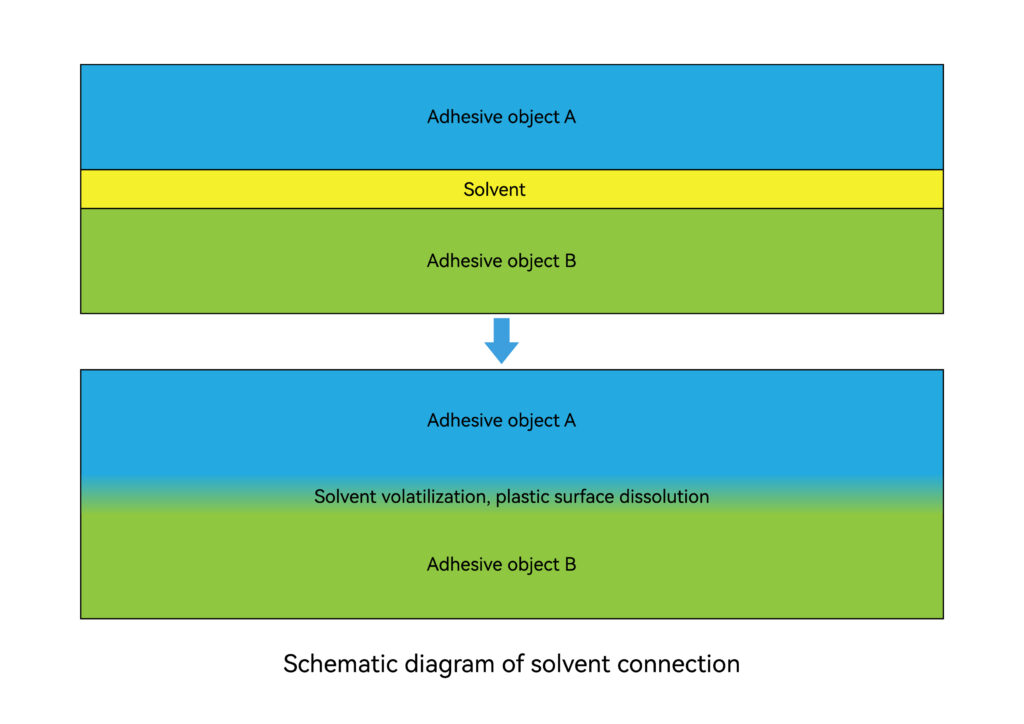

Conexión disolvente:

Significa que el disolvente disuelve la superficie de plástico para mezclar los materiales entre las superficies de plástico. Cuando el disolvente se evapora, se forma una junta. Preparación de superficies de plásticos implica garantizar la retirada de toda la suciedad. Componentes de plástico mal preparados provocará fallos en las soldaduras con disolvente.

La soldadura con disolvente es un proceso en el que se utiliza un disolvente para ablandar materiales termoplásticos no cristalinos. La unión se completa cuando el disolvente se consume o evapora por completo. La conexión se consigue mediante la disolución del plástico que se está soldando.

Cuando la unión contiene una cierta cantidad de componentes del material base, la resistencia es mayor. El disolvente debe rellenar los huecos de la zona de unión. Este método no puede utilizarse para PE, PP, fluoroplásticos, etc.

La resistencia de la unión puede alcanzar la del material base. El equipo de soldadura necesario es sencillo, la operación es muy simple y el coste es bajo.

La velocidad de soldadura es lenta, tarda mucho en evaporarse, algunos disolventes son tóxicos y nocivos para el cuerpo humano, por lo que debe tenerse en cuenta la protección.

Las principales herramientas utilizadas son: agujas de inyección, herramientas de prueba, recipientes de inmersión, etc.; herramientas de sujeción, dispositivos de secado; dispositivos de recuperación de disolventes, etc.

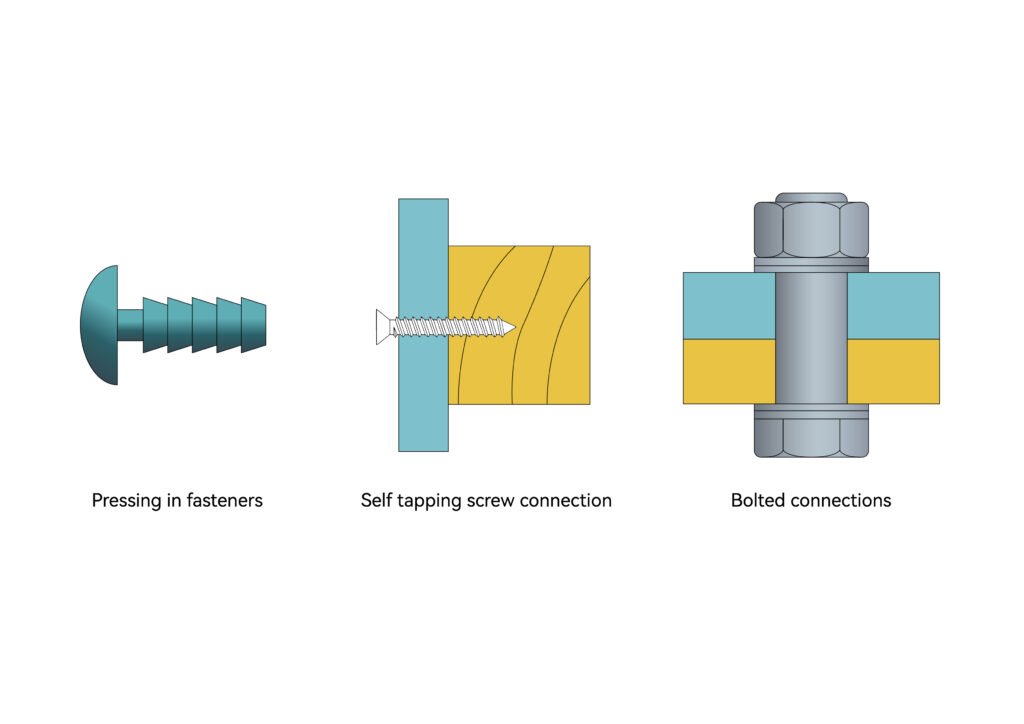

Fijación Conexión

La conexión de elementos de fijación se refiere a la aplicación de elementos de fijación para conectar piezas de plástico, incluidos los elementos de fijación a presión, los tornillos autorroscantes y las uniones atornilladas. Los elementos de fijación a presión, como se les conoce comúnmente, conectan piezas de plástico formando un ajuste de interferencia entre un determinado saliente del vástago y la cavidad de plástico. Los tornillos autorroscantes utilizan roscas autorroscantes para conectar sin necesidad de taladrar orificios roscados.

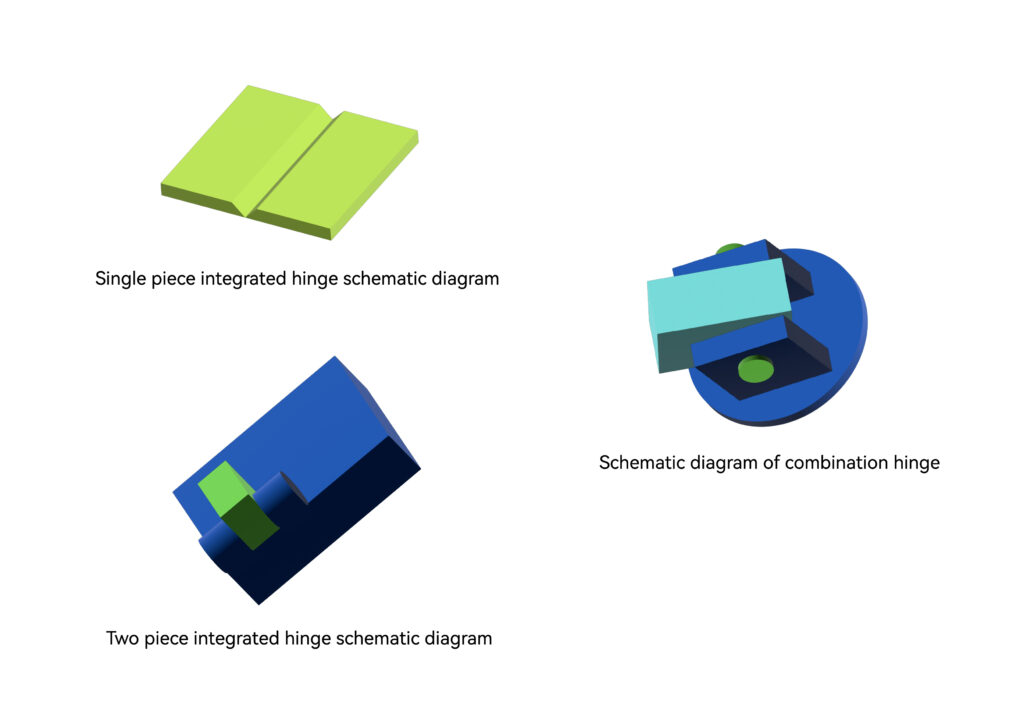

Conexión de bisagra

Las bisagras de plástico pueden dividirse en tres tipos: bisagras integradas de una sola pieza, bisagras integradas de dos piezas y bisagras combinadas de varias piezas. La bisagra integrada de una sola pieza se realiza moldeando dos piezas como un todo sin necesidad de otras piezas adicionales. Las dos bisagras integradas se procesan primero como dos piezas de plástico separadas mediante moldeo, y finalmente se conectan mediante ensamblaje. Además de procesar dos piezas de plástico separadas, las bisagras de varias piezas también requieren el uso de piezas adicionales, como varillas o componentes metálicos de bisagra. Sus ventajas son que pueden abrirse y cerrarse repetidamente, y que las bisagras integradas suelen diseñarse en la caja o cerca del interior, reduciendo así el tamaño total de las piezas; su desventaja es que los moldes para el moldeo exigen una gran precisión y suelen ser complejos, por lo que requieren una amplia experiencia de desarrollo. Diseño razonable de bisagras móviles.

Moldeo por inserción

El moldeo por inserción se refiere a un método de moldeo en el que se cargan insertos previamente preparados de diferentes materiales en el molde de inyección y, a continuación, se inyecta resina. El material fundido se une y solidifica con el inserto para formar un producto integrado. Los insertos roscados son la principal forma de crear roscas en piezas de plástico. Este método puede proporcionar una mayor resistencia de conexión que las roscas autorroscantes. Los productos de inserción no se limitan al metal, sino que también incluyen tela, papel, alambres, plásticos, vidrio, madera, bobinas de alambre, piezas eléctricas, etc. El moldeo por inserción utiliza una combinación de las propiedades aislantes de la resina y la conductividad del metal para producir productos moldeados que pueden cumplir las funciones básicas de los productos eléctricos. La tecnología de decoración del moldeo por inyección de insertos en molde es IMD (In-Mold Decoration). La IMD es actualmente una tecnología de decoración de superficies muy popular a nivel internacional. Se utiliza principalmente en paneles de control decorativos y funcionales de electrodomésticos, salpicaderos de automóviles, paneles de aire acondicionado, carcasas/lentes de teléfonos móviles, lavadoras, frigoríficos, etc. Su uso está muy extendido. IMD es una tecnología que coloca la lámina decorativa impresa en el molde de inyección y, a continuación, inyecta la resina en la parte posterior de la lámina moldeada para unir la resina y la lámina en un molde de solidificación integrado.

La principal ventaja del moldeo por inserción es que la facilidad de conformado y curvado de la resina y la rigidez, fuerza y resistencia al calor del metal pueden combinarse para fabricar complejos y exquisitos productos integrados de metal y plástico.

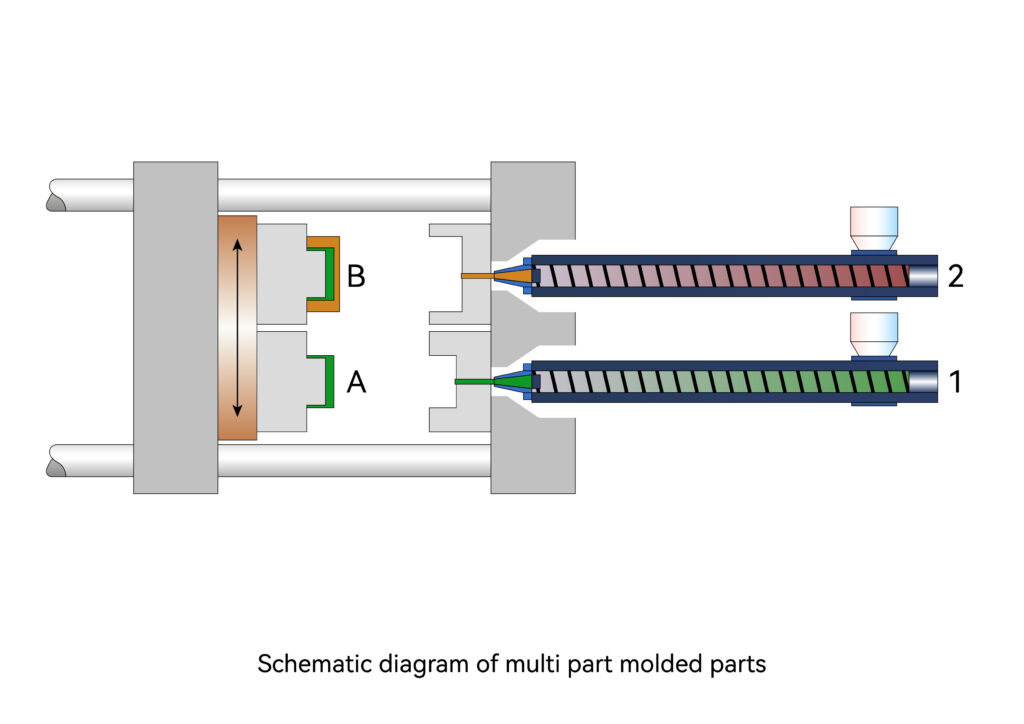

Moldeo de varias piezas

El moldeo de piezas múltiples, también conocido como moldeo por inyección de dos colores, se refiere a un método de moldeo en el que se inyectan dos colores diferentes de plástico en el mismo molde. Puede hacer que las piezas de plástico aparezcan en dos colores diferentes, y puede hacer que las piezas de plástico presenten patrones regulares o colores irregulares tipo moaré para mejorar la practicidad y la estética de las piezas de plástico.

La siguiente figura muestra el principio del moldeo por inyección de dos colores. Tiene dos barriles, y la estructura y el uso de cada barril son los mismos que los barriles de moldeo por inyección ordinarios. Cada barril tiene su propio canal conectado a la boquilla. Cuando se forma en la boquilla, después de que el material fundido se plastifica en el barril, el material fundido entra en la secuencia frontal de la boquilla a través de la válvula de apertura y cierre y descarga la proporción de material. Se inyecta en la cavidad del molde desde la boquilla. Una variedad de productos de plástico con diferentes efectos de mezcla de color están disponibles.

Formación de roscas moldeadas

La conexión roscada moldeada se refiere a la formación directa de roscas en piezas de plástico mediante el diseño de moldes de inyección, con lo que se consiguen conexiones roscadas con otras roscas con el mismo perfil de diente, diámetro nominal y otros parámetros.

Las roscas de los productos de plástico se dividen en dos tipos: roscas externas y roscas internas. Las roscas externas suelen utilizar deslizadores para desmoldear, mientras que las roscas internas utilizan métodos de torsión para desmoldear. Entre ellas, la estructura de la rosca externa es relativamente sencilla. Una vez formado el producto, quedarán marcas de líneas de separación en el producto de plástico. Si las marcas de las líneas de separación son evidentes, afectarán a la apariencia del producto y a la coordinación de las roscas. El principio consiste en abrirse por la acción del pilar guía inclinado y, a continuación, el pasador de expulsión expulsa el producto. Los moldes de rosca interna pueden dividirse en:

1. Estructura de extracción de rosca forzada (tipo no giratorio).

2. Extracción de roscas no forzada (tipo rotativo). Actualmente, las roscas moldeadas se utilizan principalmente en la producción de tapones de botellas.

Conexión roscada

La conexión roscada por roscado en plástico se refiere a taladrar y luego roscar agujeros en piezas de plástico para formar roscas, y luego utilizar las roscas para conectarlas a otras piezas. Este método es similar al del metal.

Su ventaja es que el proceso no tiene ningún requisito en cuanto a la forma de las piezas de plástico, y pueden obtenerse orificios colocados con precisión mediante máquinas herramienta de precisión.

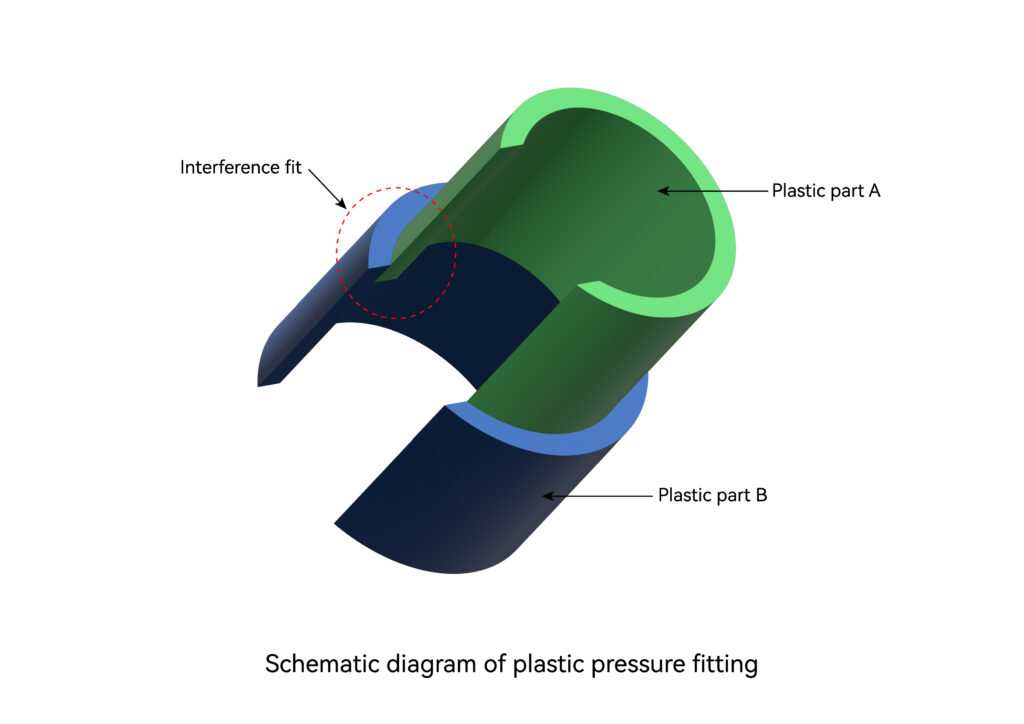

Ajuste a presión

El ajuste por presión también se denomina ajuste por fuerza, ajuste por interferencia y ajuste por contracción. El eje y el orificio cuya relación de ensamblaje es un ajuste de interferencia se ensamblan juntos bajo una determinada presión. También se puede calentar el orificio para agrandarlo o enfriar el eje. El ensamblaje entre las dos partes se realiza reduciendo el tamaño del eje. Tras el ensamblaje, se produce un ajuste de interferencia cuando las dos piezas vuelven a la misma temperatura. Utiliza la deformación elástica del agujero y el eje de las piezas de plástico conectadas, y puede transmitir un cierto par o fuerza axial tras el ensamblaje.

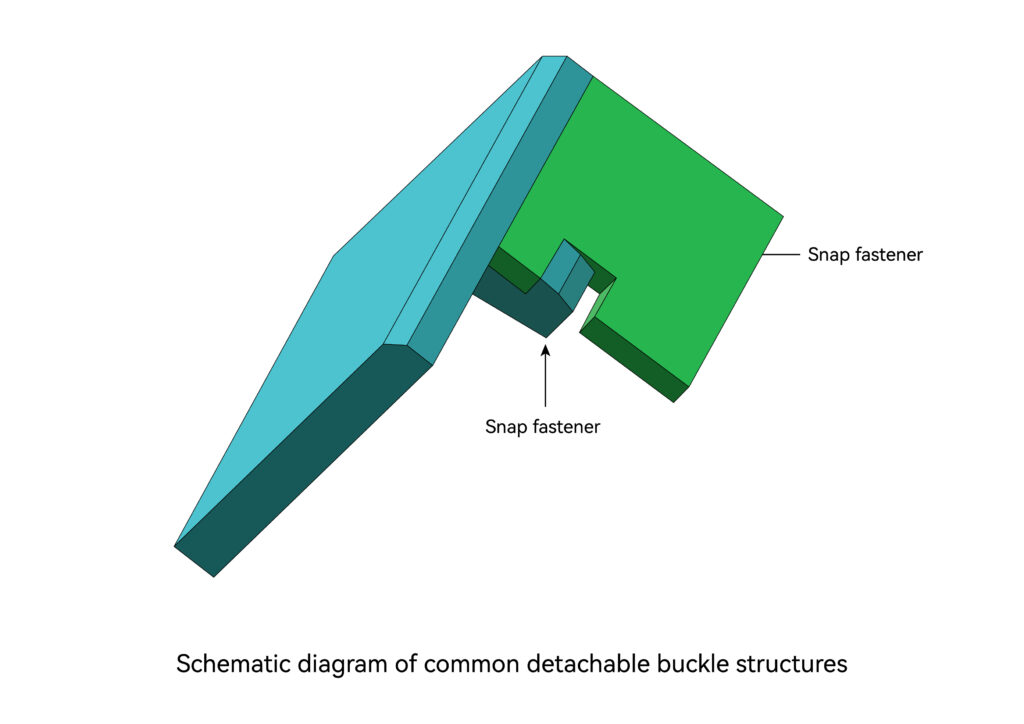

Conexión rápida

Una hebilla es un mecanismo utilizado para la conexión empotrada o el bloqueo global entre una pieza y otra. Suele utilizarse para la conexión de piezas de plástico, y su material suele estar compuesto por materiales plásticos con cierto grado de flexibilidad. La mayor característica de la conexión a presión es que es fácil de instalar y desmontar, y se puede desmontar sin herramientas.

En términos generales, las hebillas se componen de piezas de posicionamiento y elementos de fijación. La función de la pieza de posicionamiento es guiar la hebilla para que alcance la posición de instalación de forma suave, correcta y rápida durante la instalación. La función del cierre es bloquear la hebilla con el cuerpo base y garantizar que no se caiga durante el uso. Según las diferentes ocasiones de uso y requisitos, los cierres se dividen en cierres desmontables y cierres no desmontables. Los cierres extraíbles suelen estar diseñados de forma que cuando se aplica una determinada fuerza de separación, la hebilla se desengancha y las dos partes de conexión se separan. Este tipo de hebilla suele utilizarse para conectar dos piezas que deben desmontarse con frecuencia. Las hebillas no desmontables requieren una deflexión artificial de la hebilla para separar las dos partes. Se utilizan sobre todo para conectar y fijar las piezas sin desmontarlas durante su uso.

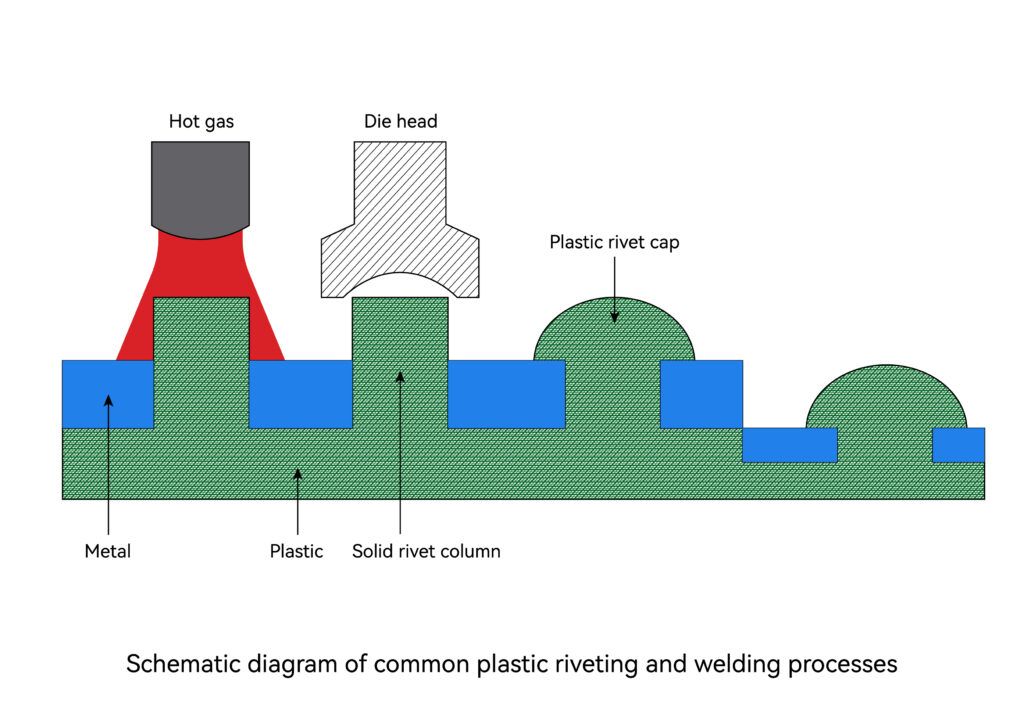

Remachado de plástico

El proceso de soldadura por remache se utiliza sobre todo para unir piezas de distintos materiales (por ejemplo, plástico con metal). En una pieza hay postes de remache que se introducen en orificios de la otra pieza. A continuación, mediante el flujo en frío o la fusión del plástico, los postes de remache se deforman para formar cabezas de remache, que unen mecánicamente las dos piezas. Cambiando el diseño de la cabeza de soldadura, se puede obtener una gran variedad de diseños de cabezas de remache.

Soldadura de remaches en frío: En la soldadura de remaches en frío, se utiliza alta presión para deformar los postes del remache. El flujo en frío provoca grandes tensiones en la zona del remache, por lo que solo es adecuada para plásticos con buena ductilidad.

Soldadura por remachado en caliente: En la soldadura por remachado en caliente, la cabeza de soldadura por compresión se calienta, por lo que se requiere menos presión para formar la cabeza del remache en el poste del remache, y se crea menos tensión residual en la cabeza del remache. Puede utilizarse en una gama mucho más amplia de materiales termoplásticos que el remachado en frío, incluidos los materiales rellenos de vidrio. La calidad de sus uniones depende del control de los parámetros del proceso: temperatura, presión y tiempo.

Soldadura por remachado con gas caliente: En la soldadura por remachado con gas caliente, la columna del remache se calienta mediante un flujo de aire sobrecalentado, y el calor se transfiere a través del tubo de aire alrededor de la columna del remache. A continuación se baja el cabezal independiente de soldadura en frío, comprimiendo la columna de remaches.

Remachado por ultrasonidos: En el remachado por ultrasonidos, los postes de remache se funden utilizando la energía ultrasónica proporcionada por el cabezal de soldadura. Durante la presión continuada del cabezal de soldadura, el material fundido del espárrago del remache fluye hacia la cavidad dentro del cabezal de soldadura, formando el diseño de cabeza de remache deseado.

Proceso de soldadura de piezas de plástico: El principio de soldadura de plásticos es el mismo. En primer lugar, calentar las superficies a tope de los dos plásticos de soldadura a soldar hasta que se funden, a continuación, aumentar la presión a tope en la superficie de las varillas de soldadura de plástico, y mantener la presión de forma estable durante un cierto período de tiempo hasta que la superficie de soldadura se solidifica, es decir, la soldadura tiene éxito.

Varilla de soldadura por inducción

Utilizando principalmente equipos de alta frecuencia, rectificación de alto voltaje, tubos electrónicos de alta frecuencia autoexcitados oscilan para generar instantáneamente campos eléctricos de corriente de onda electromagnética, y utilizan el PVC, TPU, EVA, PET y otros plásticos y materiales plásticos procesados para producir fricción polarizada entre las moléculas internas de los plásticos y materiales plásticos en el campo eléctrico de onda electromagnética. Generar calor y añadir una cierta cantidad de presión para lograr el efecto de soldadura en los plásticos y productos plásticos que necesitan ser termosellados y soldados.

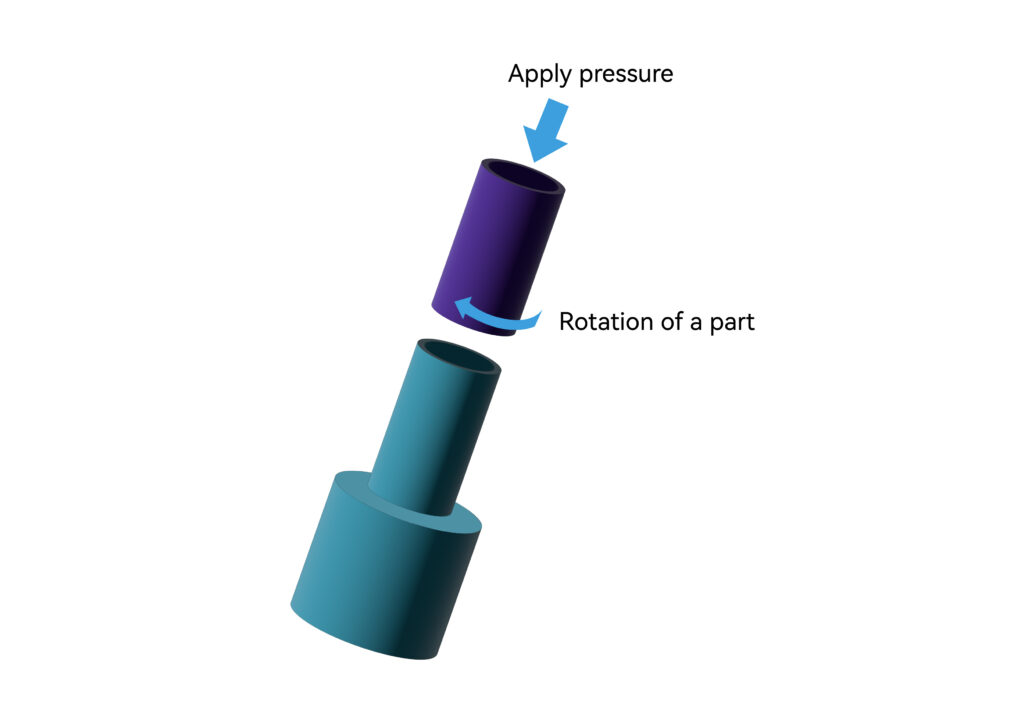

Soldadura por rotación

Las máquinas de soldadura de plástico por fricción rotativa se utilizan generalmente para soldar dos piezas de trabajo termoplásticas redondas. Durante la soldadura, una pieza se fija en el molde inferior y la otra gira sobre la superficie de la pieza fija. Como hay una cierta presión que actúa sobre las dos piezas de trabajo, el calor generado por la fricción entre las piezas de trabajo puede fundir la superficie de contacto de las dos piezas de trabajo y formar una combinación sólida y hermética. Entre ellas, la soldadura por rotación de posicionamiento gira en un tiempo determinado y se detiene en la posición fijada instantáneamente, convirtiéndose en una fusión permanente.

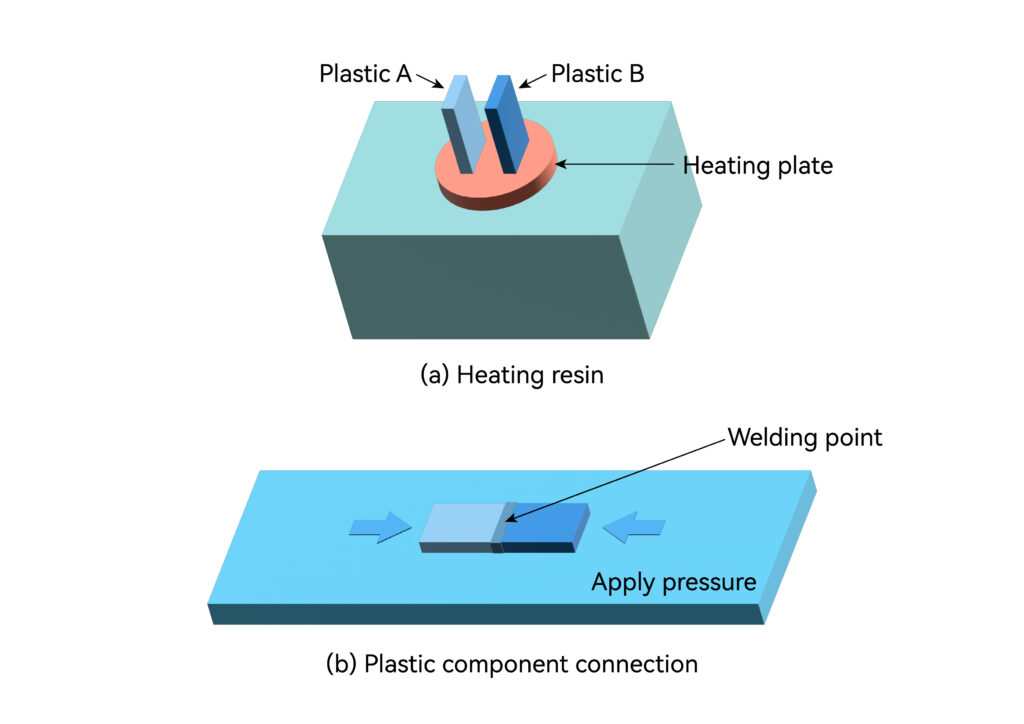

Soldadura en placa caliente

La soldadura en caliente consiste en colocar los bordes de dos componentes de plástico a conectar en una placa caliente controlada por un termostato y calentar hasta que la superficie se derrita, las temperaturas correctas de soldadura es importante y, a continuación, utilizando una pequeña presión para presionar el ablandado dos superficies de plástico fundido juntos para lograr la conexión de los componentes de plástico. La soldadura de plásticos es una técnica utilizada para unir piezas de plástico. El proceso es similar a soldadura de metales Pero en lugar de fundir metal, el proceso de soldadura de plástico funde el plástico para crear una unión.

Además, existe un proceso de termosellado con placa caliente que se utiliza habitualmente. En primer lugar, se apilan las dos piezas que deben unirse y se calienta la placa de termosellado mediante tubos de calefacción eléctrica y otros medios. La placa de termosellado se baja hasta la parte superior de las dos piezas y, al mismo tiempo, se aplica cierta cantidad de fuerza a la placa de termosellado. Con la presión, la placa de termosellado funde la zona de contacto de las dos partes y luego se solidifica para unirlas. Este proceso se utiliza principalmente para la unión sellada entre materiales de película de resina polimérica y piezas de plástico.

Varilla de soldadura de gas caliente

Existen tres métodos de técnica de soldadura con gas caliente para fabricación soldadura de termoplásticos: soldadura por puntos, soldadura permanente con gas caliente y soldadura por extrusión. Su principio básico es el mismo. El viento generado por el motor se lleva el calor generado por el hilo calefactor eléctrico, con lo que se obtiene aire caliente que fluye, de modo que las dos piezas de plástico que hay que soldar y la varilla de soldadura de plástico se calientan hasta un estado fundido y se unen entre sí, con lo que se consiguen los fines de la soldadura. La soldadura por puntos se utiliza para mantener unidas las piezas antes de la soldadura permanente.

La soldadura por puntos es una soldadura temporal de materiales que no requiere una varilla de soldadura y requiere el uso de una pistola de soldadura por puntos.

La soldadura permanente utiliza una varilla de soldadura correcta del mismo material que la pieza a soldar. La punta soldadora se mueve rápidamente hacia delante y hacia atrás en forma de abanico sobre la zona de soldadura hasta que la ranura en forma de V y la varilla de soldadura se ablandan lo suficiente como para soldarse, normalmente se presionan con un rodillo caliente. La soldadura por extrusión consiste en llenar la resina o alimentarla desde un embudo en forma de gránulos o darla en forma de varilla de soldadura en un barril, y luego extruirla desde una cámara de fusión de un solo tornillo accionada por un motor, y calentarla con un anillo calentador eléctrico o gas caliente. La superficie de unión se calienta con un precalentador de gas caliente conectado a la extrusora, y finalmente la resina de relleno y las piezas soldadas se funden y se unen entre sí.

Soldadura por ultrasonidos

La soldadura por ultrasonidos utiliza un generador de ultrasonidos para convertir la corriente de 50/60 Hz en energía eléctrica de 15, 20, 30 o 40 KHz. La energía eléctrica de alta frecuencia convertida se transforma de nuevo en movimiento mecánico de la misma frecuencia a través del transductor y, a continuación, el movimiento mecánico se transmite a la varilla de soldadura a través de un conjunto de dispositivos de sonotrodo que pueden modificar la amplitud.

El cabezal de soldadura transmite la energía de vibración recibida a la junta de la pieza a soldar. En esta zona, la energía de vibración se convierte en energía calorífica a través de la fricción, lo que hace que la superficie de contacto de los dos plásticos funda rápidamente la línea de soldadura. Tras aplicar una cierta presión, se funden en uno solo. Cuando las ondas ultrasónicas dejan de actuar, se deja que la presión continúe durante unos segundos para que se solidifique y se forme, formando así una fuerte cadena molecular para lograr el propósito de la soldadura, y la resistencia de la soldadura puede acercarse a la resistencia de la materia prima. Los ultrasonidos pueden utilizarse para soldar plásticos, pero también para procesar tejidos y películas.

Los principales componentes de un sistema de soldadura por ultrasonidos son el generador de ultrasonidos, el trío transductor/cuerno/cabezal de soldadura, las herramientas de soldadura de plástico y el bastidor.

La calidad de los ultrasonidos soldar plástico depende de tres factores: la amplitud del cabezal de soldadura del transductor, la presión aplicada y el tiempo de soldadura. El tiempo de soldadura y la presión del cabezal de soldadura pueden ajustarse, y la amplitud viene determinada por el transductor y el sonotrodo.

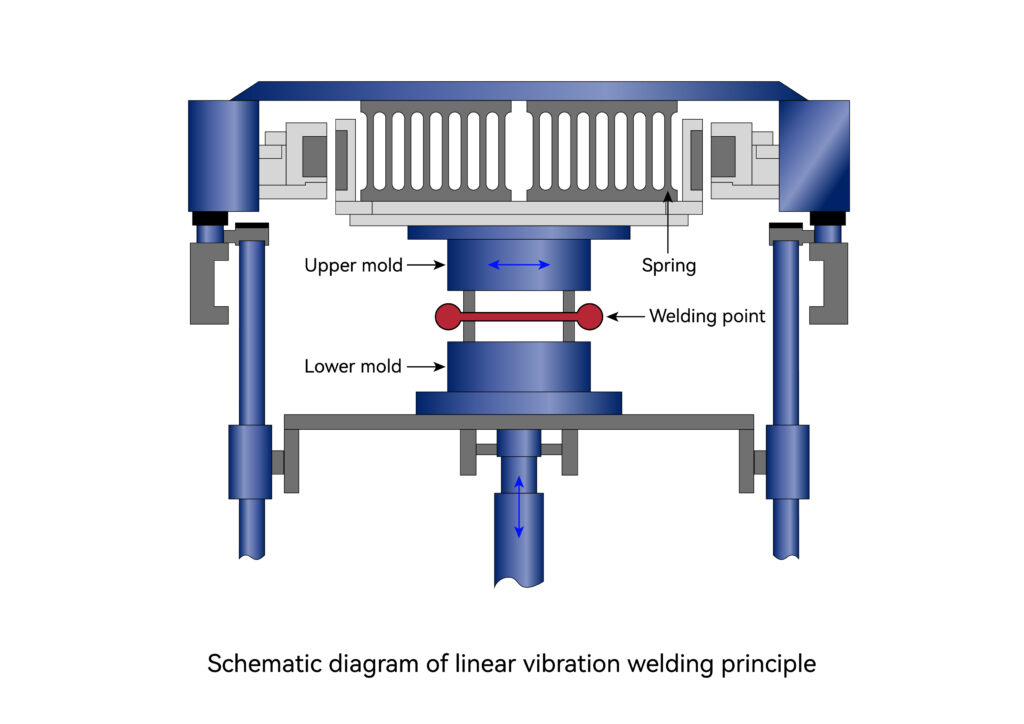

Soldadura por vibración

Existen seis parámetros en el proceso de soldadura por vibración: tiempo de soldadura, tiempo de mantenimiento, presión de soldadura, amplitud, frecuencia y tensión.

La soldadura por vibración se divide en: soldadura por vibración lineal, soldadura por vibración orbital y soldadura por vibración angular.

La soldadura por fricción con vibración lineal utiliza la energía térmica de fricción generada en la superficie de contacto de dos piezas a soldar para fundir el plástico. La energía térmica procede del movimiento alternativo de una pieza de trabajo sobre otra superficie con un cierto desplazamiento o amplitud bajo una determinada presión. Una vez alcanzado el grado de soldadura deseado, la vibración se detendrá, mientras que se seguirá ejerciendo una cierta presión sobre las dos piezas de trabajo, lo que permitirá que el nuevo piezas soldadas para que se enfríe y solidifique, formando así una unión hermética.

La soldadura por fricción y vibración orbital es un método de soldadura que utiliza energía térmica por fricción. Durante la soldadura por fricción de vibración orbital, la pieza superior realiza un movimiento orbital -un movimiento circular en todas direcciones- a una velocidad fija. El movimiento puede generar energía térmica, haciendo que la parte soldada de las dos piezas de plástico para alcanzar el punto de fusión. Una vez que el plástico empieza a fundirse, el movimiento se detiene y las partes soldadas de las dos piezas se solidifican y se unen firmemente. Las pequeñas fuerzas de sujeción provocan una deformación mínima de la pieza de trabajo, y se pueden soldar piezas de hasta 10 pulgadas de diámetro utilizando la fricción por vibración orbital.

La soldadura por vibración angular se refiere al movimiento de rotación de una pieza de trabajo alrededor de un fulcro. En la actualidad, existen pocas máquinas de soldadura por vibración angular producidas comercialmente.

Soldadura láser

La soldadura por láser es una tecnología que utiliza el calor generado por un rayo láser para fundir las superficies de contacto del plástico y unir así láminas termoplásticas, películas o piezas moldeadas.

Apareció por primera vez en la década de 1970, pero debido a su elevado coste, no pudo competir con los anteriores. tecnologías de unión de plásticoscomo la tecnología de soldadura por vibración y la tecnología de soldadura por placa caliente. Sin embargo, desde mediados de la década de 1990, debido a la disminución de los costes de los equipos necesarios para la tecnología de soldadura láser, esta tecnología se ha ido popularizando gradualmente.

La tecnología de soldadura láser puede resultar muy útil cuando las piezas de plástico que hay que unir son materiales muy precisos (como componentes electrónicos) o requieren un entorno estéril (como dispositivos médicos y envases alimentarios). La tecnología de soldadura láser es rápida y resulta especialmente adecuada para el procesamiento en línea de montaje de piezas de plástico de automoción. Además, para geometrías complejas que son difíciles de unir con otros métodos de soldadura, se puede considerar la tecnología de soldadura láser.

Las principales ventajas de la soldadura láser son: el equipo de soldadura no necesita estar en contacto con las piezas de plástico unidas; es rápida; el equipo está muy automatizado y se puede utilizar fácilmente para procesar piezas de plástico complejas; no habrá destellos; la soldadura es firme; se pueden obtener soldaduras de alta precisión; tecnología sin vibraciones; puede producir estructuras herméticas o selladas al vacío; minimiza el daño térmico y la deformación térmica; puede unir resinas de diferentes composiciones o colores.

Soldadura por hilo caliente

La soldadura por hilo caliente, también conocida como soldadura por resistencia, utiliza un hilo para transferir calor entre dos piezas de plástico conectadas para fundir la superficie de las piezas de plástico y aplicar una cierta presión para unirlas.

El hilo metálico se coloca sobre una superficie de las piezas que se van a conectar. Cuando la corriente pasa a través del alambre metálico, su resistencia se utiliza para hacer que el alambre metálico genere calor y transfiera el calor a la pieza de plástico. Tras la soldadura, el alambre metálico permanece en el producto de plástico, y la parte que se extiende más allá de la unión se corta tras la soldadura. Generalmente, se diseñan ranuras u otras estructuras de posicionamiento en las piezas para garantizar que el alambre metálico se encuentre en la posición adecuada.