Los sistemas de canal frío desempeñan un papel fundamental en el moldeo por inyección, ya que ofrecen una solución rentable para producir piezas de alta calidad con un mínimo de residuos.

Los sistemas de canal frío funcionan permitiendo que el plástico se enfríe en los canales del canal, que pueden retirarse de la pieza acabada, lo que los hace ideales para la producción de bajo volumen. Suelen utilizarse en aplicaciones en las que el peso y la precisión de la pieza son fundamentales. Sus principales ventajas son la reducción de los costes iniciales y un mantenimiento más sencillo en comparación con los canales calientes.

Este resumen hace hincapié en las ventajas de los sistemas de canal frío, pero un conocimiento más profundo de sus principios de diseño y funcionamiento es vital para optimizar sus procesos de moldeo por inyección. Siga leyendo para saber cómo integrar eficazmente los sistemas de canal frío en su flujo de trabajo de fabricación.

Los sistemas de canal frío son ideales para la producción de grandes volúmenes.Falso

Los canales fríos son más adecuados para volúmenes de producción bajos o medios, ya que pueden generar más residuos y tiempos de ciclo más largos que los canales calientes en situaciones de gran volumen.

Los sistemas de canal frío son más fáciles de mantener que los de canal caliente.Verdadero

Los sistemas de canal frío tienen menos componentes y, por lo general, su diseño es más sencillo, lo que hace que el mantenimiento y las reparaciones sean menos complejos y más rentables.

¿Qué es el sistema de canal frío en el moldeo por inyección?

Los canales fríos crean un canal para el plástico fundido que se enfría antes de llegar a la cavidad del molde, lo que permite un llenado eficaz y un desperdicio mínimo de material. Son ideales para producciones pequeñas y medianas y se utilizan habitualmente en productos de consumo y envases. Sus principales ventajas son unos costes de instalación más bajos y un mantenimiento más sencillo.

Definición de sistemas de canal frío

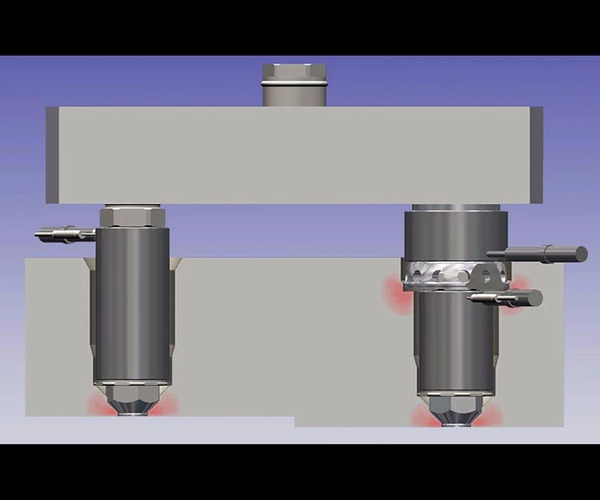

A diferencia de canal caliente1los canales fríos permanecen a temperatura ambiente y su trabajo consiste en transportar plástico líquido desde la boquilla de la máquina (donde primero se calienta hasta el punto de fusión) hasta una cavidad del molde donde el material vuelve a enfriarse para que pueda ser expulsado como producto acabado una vez transcurrido el tiempo del ciclo.

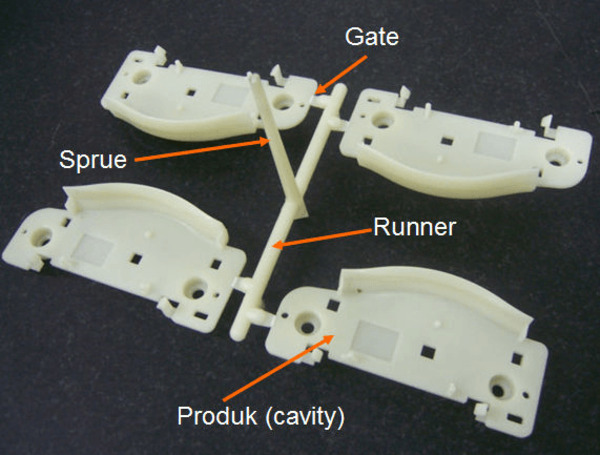

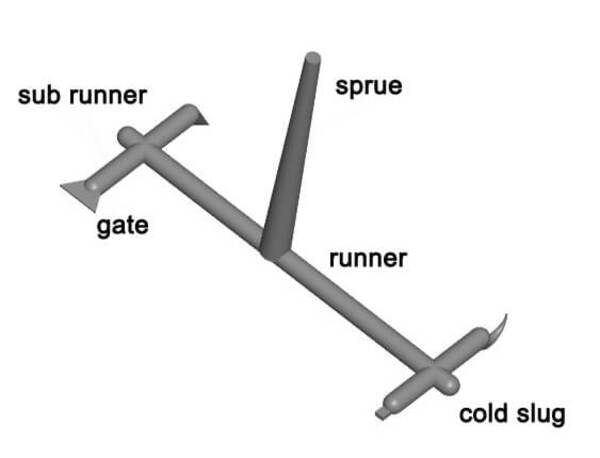

Componentes de un sistema de canal frío

Un sistema de canal frío típico consta de las siguientes partes:

Boquilla: Conecta la máquina de moldeo por inyección al molde, guiando el plástico fundido hacia el interior del molde.

Corredor principal: Situado en el centro del molde, conecta la boquilla a los subcanales.

Sub-corredores: Distribuir el plástico fundido en cada cavidad del molde.

Puerta: Conecta los subcanales a las cavidades del molde, controlando la cantidad de plástico que fluye hacia las cavidades.

Principio de funcionamiento de los sistemas de canal frío

El proceso de trabajo de un sistema de canal frío puede dividirse en varias etapas:

Fusión de plásticos: Los gránulos de plástico se calientan y funden en el barril de la máquina de moldeo por inyección.

Inyección de plástico: El plástico fundido se inyecta en el canal principal a través de la boquilla.

Distribución de plástico: El plástico fundido se distribuye a cada cavidad del molde a través de los subcanales.

Moldeo de plásticos: El plástico fundido entra en las cavidades del molde a través de las compuertas, se enfría y se solidifica en piezas moldeadas.

Expulsión: El molde se abre y las piezas moldeadas refrigeradas son expulsadas.

¿Cuáles son las ventajas y desventajas del sistema de canal frío?

Los sistemas de canal frío son rentables y fáciles de mantener, por lo que resultan ideales para series de producción bajas o medias. Permiten un mejor control del material, pero pueden generar más residuos debido al plástico solidificado. Entre sus principales ventajas figuran unos costes iniciales más bajos y la facilidad de diseño, mientras que sus desventajas son unos tiempos de ciclo más largos y posibles incoherencias en la calidad de las piezas.

Ventajas

Bajo coste: Sistemas de canal frío2tienen unos precios de diseño y fabricación de moldes más bajos que sus homólogos de canal caliente. No es necesario añadir elementos calefactores ni sistemas de control de la temperatura, lo que los convierte en una opción económica cuando los presupuestos son ajustados o cuando se trabaja con tiradas cortas o proyectos sensibles al precio.

Diseño sencillo: La estructura de los sistemas de canal frío es relativamente sencilla, lo que facilita el proceso de diseño y depuración. Los diseñadores de moldes pueden completar los diseños más rápidamente y reducir el tiempo de depuración durante la producción.

Amplio campo de aplicación: Los moldes de canal frío pueden utilizarse con muchos tipos diferentes de plástico, tanto termoestables (que no pueden volver a fundirse una vez fraguados) como termoplásticos (que pueden calentarse y volver a moldearse varias veces). Los sistemas de canal frío son herramientas versátiles para fabricar una gran variedad de componentes moldeados, especialmente piezas de tamaño pequeño y mediano.

Desventajas

Residuos materiales: El plástico solidificado se queda en los patines cuando el patín se enfría moldeo por inyección en cada ciclo de inyección. Esto significa que hay residuos de material, algo que hay que tratar (ya sea procesándolo o reciclándolo) con un coste adicional antes de poder completar los productos.

Menor eficiencia de la producción: Dado que los sistemas de canal frío tardan más en enfriarse, pueden ralentizar la duración total del ciclo. En comparación con los sistemas de canal caliente, los sistemas de canal frío tienen una desventaja en los ciclos de producción.

Marcas notables de la puerta: Las marcas de las compuertas en los sistemas de canal frío son más perceptibles, lo que puede repercutir en la calidad del aspecto de las piezas moldeadas. Para productos con elevados requisitos estéticos, los sistemas de canal frío pueden no ser la mejor opción.

¿Cuáles son los ámbitos de aplicación de los sistemas de canal frío?

Los sistemas de canal frío son esenciales para la producción de piezas en sectores como la automoción, los productos de consumo y el envasado. Utilizan un canal solidificado que minimiza el desperdicio de material y es más sencillo de mantener. Entre sus principales ventajas se incluyen unos costes de equipo más bajos y unos tiempos de ciclo reducidos para tiradas de producción más pequeñas.

Fabricación de automóviles

Los sistemas de moldeo por canal frío se utilizan habitualmente en la industria del automóvil para fabricar elementos como carcasas de faros, salpicaderos y piezas interiores. Estos sistemas satisfacen las complejas exigencias estructurales de resistencia de los componentes del automóvil, al tiempo que ofrecen rentabilidad.

Electrónica y electrodomésticos

En el sector de la electrónica y los electrodomésticos, los sistemas de canal frío brillan en la fabricación de todo tipo de carcasas y conectores: carcasas de teléfonos, carcasas de ordenadores, enchufes... Estos productos requieren una gran calidad de aspecto y precisión, que los sistemas de canal frío pueden proporcionar.

Productos sanitarios

Los productos sanitarios requieren materiales de gran pureza y precisión. Los sistemas de canal frío ofrecen ventajas en la producción de artículos como jeringuillas, equipos de infusión y tubos de ensayo. Garantizan una gran precisión y limpieza de los productos.

Bienes de consumo

Los sistemas de canal frío son habituales en la fabricación de artículos que compran los consumidores, como juguetes, utensilios y artículos para el hogar. Se fabrica un gran número de estos artículos, y es aquí donde los sistemas de canal frío cobran todo su sentido. Gracias a ellos, los fabricantes pueden mantener bajos los costes de producción y fabricar muchos artículos rápidamente.

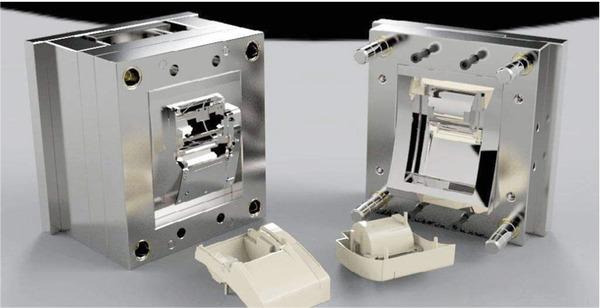

¿Cómo diseñar y optimizar el sistema de canal frío?

Los canales fríos son cruciales para garantizar una distribución uniforme de la temperatura y reducir el desperdicio de material durante el moldeo por inyección. Suelen consistir en un canal por el que fluye el plástico fundido antes de entrar en las cavidades del molde. Las principales ventajas son un mantenimiento simplificado, menores costes iniciales y la posibilidad de producir una gama más amplia de tamaños y formas de piezas.

Forma y sección de la guía

El rendimiento de un sistema de canal frío se ve directamente afectado por la forma y el diseño de la sección transversal de los canales. Pueden ser circulares, rectangulares o trapezoidales. Aunque los canales circulares facilitan el flujo y mejoran la refrigeración, también son más difíciles de fabricar. Por otro lado, los canales rectangulares y trapezoidales son más fáciles de fabricar, pero pueden ofrecer patrones de flujo menos eficientes, lo que a veces implica un aumento de la resistencia.

Corredores circulares: Estas guías son ideales para fabricar piezas moldeadas de alta precisión y calidad porque no crean mucha resistencia ni dejan escapar el calor. Pero cuestan mucho de fabricar y son difíciles de producir, por lo que suelen utilizarse en situaciones de producción de alta demanda.

Correderas rectangulares: Aunque son fáciles y económicos de producir y fabricar, estos canales también pierden calor más fácilmente y ofrecen una mayor resistencia al flujo. Funcionan bien para la mayoría de la producción general de piezas moldeadas, especialmente cuando la precisión del procesamiento de los canales no es crítica.

Correderas trapezoidales: Estos canales ofrecen un equilibrio entre canales circulares y rectangulares, proporcionando un buen rendimiento de flujo y facilidad de fabricación, lo que los convierte en una opción adecuada para la producción de piezas moldeadas con requisitos medios.

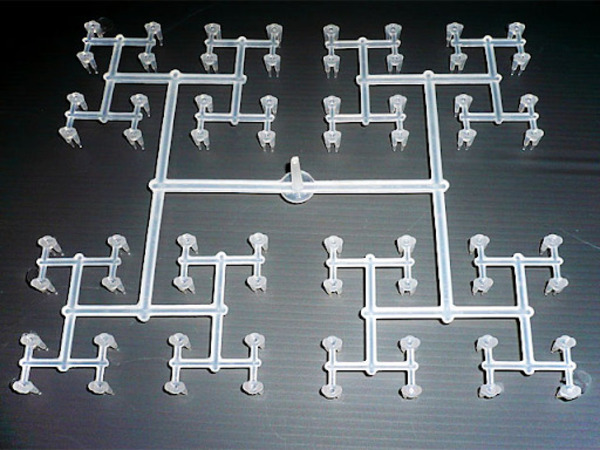

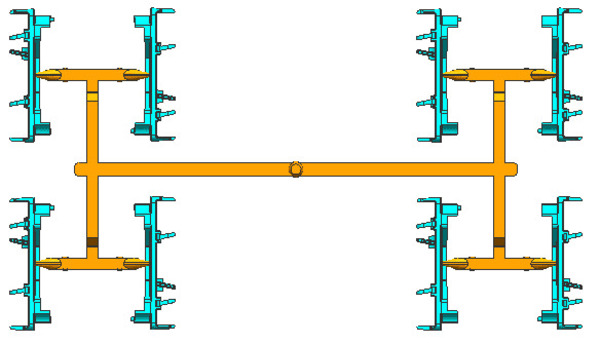

Runner Balance Design

El diseño equilibrado de los canales es crucial para garantizar un llenado uniforme de cada cavidad del molde. Los canales desequilibrados pueden provocar tiempos de llenado desiguales, lo que afecta a la calidad de las piezas moldeadas.

Trazado de corredor equilibrado: Disponiendo las longitudes de los canales y las áreas de sección transversal de forma razonable, la trayectoria del flujo de plástico de cada cavidad del molde puede ser idéntica, garantizando un llenado uniforme. Este método es adecuado para moldes multicavidad3.

Disposición desequilibrada del corredor: A veces, puede que no sea factible tener un sistema de canalización totalmente equilibrado debido a la posición y la forma de las cavidades. Sin embargo, es posible conseguir que estén casi equilibradas modificando su sección transversal o su forma, o ambas cosas. Para comprobar si ha funcionado correctamente, tendrá que simular lo que ocurre cuando se llena el molde (y quizás también hacer algunos experimentos).

Selección del tipo de compuerta

La elección del tipo de compuerta influye directamente en la calidad del moldeo y en el aspecto de las piezas moldeadas. Los tipos de compuerta más comunes son las compuertas de punta, las compuertas de abanico y las compuertas de túnel.

Pinpoint Gate: Este tipo de compuerta es el más adecuado para piezas moldeadas pequeñas y complejas. Crea pequeñas marcas en la compuerta que apenas se aprecian, por lo que su aspecto se ve mínimamente afectado; sin embargo, la resistencia al flujo es mayor que con otros tipos y pueden producirse atascos ocasionales.

Fan Gate: Este tipo de puerta es ideal para hacer grandes piezas de pared delgada4. Tiene una sección transversal que se ensancha gradualmente, por lo que el plástico fundido fluye mejor y llena el molde con mayor eficacia. Pero debido a su funcionamiento, la compuerta deja marcas más evidentes en la superficie que pueden no tener muy buen aspecto.

Puerta del Túnel: También denominada compuerta subsuperficial, encuentra utilidad en las líneas de producción automatizadas. Tiene la ventaja del corte automático de la compuerta y una gran eficacia de producción, pero su diseño y procesamiento son más complejos y costosos.

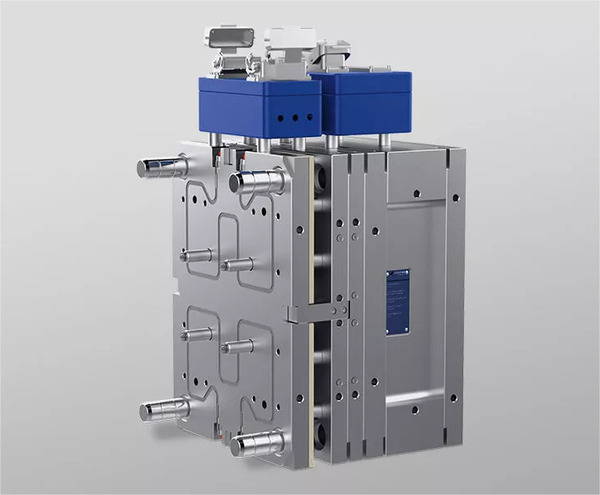

Optimización del sistema de refrigeración

Mejorar la eficacia de la producción y la calidad de las piezas depende en gran medida del diseño y la optimización del sistema de refrigeración. Asegurarse de que el sistema de refrigeración está bien diseñado puede reducir en gran medida tiempo de enfriamiento5; disminuir cualquier contracción o deformación de las piezas.

Trazado del canal de agua: Para facilitar una transferencia de calor eficaz, se recomienda colocar los canales de agua de refrigeración muy cerca de los canales y cavidades. Para que la refrigeración sea uniforme y evitar el sobrecalentamiento localizado, la disposición debe ser regular y racional.

Sistema de control de temperatura: Los sistemas avanzados de control de la temperatura están diseñados para regular con precisión tanto el caudal como la temperatura del agua de refrigeración, garantizando así que la refrigeración se realice siempre según lo previsto. Mediante el uso de controladores de temperatura inteligentes junto con sensores, no solo es posible supervisar la temperatura del molde en directo, sino también realizar rápidamente los ajustes necesarios en los parámetros de refrigeración.

Optimización del tiempo de enfriamiento: El tiempo de enfriamiento debe optimizarse en función de las cualidades del material plástico y del tamaño de la pieza. Si el enfriamiento dura demasiado, disminuirá la eficacia general de la producción. Sin embargo, si no tarda lo suficiente, existe la posibilidad de que se produzca una deformación o una contracción desigual. Se necesitan experimentos y simulaciones para decidir cuál sería la cantidad óptima de tiempo de enfriamiento.

Mantenimiento y conservación del moho

El mantenimiento y cuidado de los moldes es crucial para prolongar su vida útil y garantizar la calidad de la producción. Los moldes del sistema de canal frío pueden sufrir desgaste y envejecimiento con el uso a largo plazo, por lo que requieren inspecciones y mantenimiento periódicos.

Limpieza y lubricación: El mantenimiento básico incluye la limpieza periódica y la lubricación. Los canales y cavidades lisos dan mejores productos; para conseguirlo hay que eliminar la suciedad y los restos de plástico de las superficies del molde. También es clave reducir el desgaste lubricando las piezas móviles.

Inspección y reparación: El desgaste de los componentes del molde, especialmente los canales o las cavidades, debe evaluarse con frecuencia. Detectar cualquier daño a tiempo es importante para mantener alta la calidad de la producción. Si es necesario, sustituya parcialmente o reacondicione los moldes.

Almacenamiento y conservación: Cuando guarde moldes que no vaya a utilizar durante un tiempo, tome medidas para evitar problemas como óxido, humedad o abolladuras. Para el almacenamiento a largo plazo, después de limpiarlos a fondo conviene aplicar agentes antioxidantes antes de colocar los artículos en zonas secas y bien ventiladas.

¿Cuáles son los casos reales de aplicación de los sistemas de cámara fría?

Los canales fríos utilizan un canal de plástico solidificado para guiar el material hacia el molde, lo que reduce la complejidad y los costes. Se utilizan habitualmente en envases, productos de consumo y piezas de automoción. Sus principales ventajas son la facilidad de mantenimiento, la menor inversión inicial y la mínima generación de residuos.

Producción de piezas de automóvil

Los sistemas de canal frío son habituales en la fabricación de automóviles, donde se producen piezas como carcasas de faros, salpicaderos y componentes interiores. Uno de los principales fabricantes de automóviles los ha utilizado con buenos resultados para producir, por ejemplo, carcasas de faros. Gracias al diseño de un sistema eficaz de canales y refrigeración, ha aumentado la productividad y mejorado la calidad. Hasta ahora, la duración de los ciclos de moldeo de estos artículos se había reducido en una quinta parte tras la instalación del nuevo equipo; al mismo tiempo, se produjo un descenso de 15% en el número de defectos.

Fabricación de carcasas de productos electrónicos

La necesidad de carcasas precisas y atractivas es alta cuando se trata de productos electrónicos. En el caso de los smartphones, una empresa ha conseguido utilizar puertas de diseño junto con canales fríos para realizar un moldeo por inyección de calidad que produce sus carcasas con gran precisión. Tardaron un tiempo, pero tras introducir algunos cambios, la velocidad de producción aumentó 25% y, al mismo tiempo, hubo menos problemas de mal aspecto; de hecho, disminuyeron 30%.

Producción de productos sanitarios

Los equipos médicos deben fabricarse con materiales de alta calidad, puros y exactos. Por ejemplo, una empresa fabrica jeringuillas mediante un sistema de colada fría; diseñando cuidadosamente los moldes y ajustando los sistemas de refrigeración pueden asegurarse de que cada una de ellas sea limpia y precisa. Como resultado, el porcentaje de artículos utilizables se elevó por encima de 99%, mientras que la producción también aumentó en 20%.

Fabricación de bienes de consumo

Los sistemas de canal frío son habituales en la fabricación de artículos de consumo cotidiano como juguetes, utensilios y menaje. Una empresa que fabrica juguetes de plástico los ha utilizado junto con compuertas de ventilador, con resultados impresionantes: al equilibrar los canales y mejorar la refrigeración, han reducido tanto los residuos como el tiempo de producción; ahora cada juguete tarda 15% menos en fabricarse, mientras que las mermas se han reducido en 10%.

¿Cuál es la tendencia de desarrollo futuro del sistema de canal frío?

Los sistemas de canal frío facilitan un proceso de moldeo por inyección más sencillo y rentable al enfriar el plástico antes de que entre en la cavidad del molde. Son ideales para producir piezas más pequeñas y lograr tiempos de ciclo más rápidos. Entre sus principales ventajas se incluyen unos costes de utillaje más bajos y una reducción de los residuos de material, lo que los hace ideales para series de producción de gran volumen.

Sistemas inteligentes y automatizados

A medida que avanza la Industria 4. 0, la tecnología inteligente se está aplicando a los sistemas de canal frío para hacerlos más inteligentes y automatizados. Con la incorporación de sensores y mecanismos de control, estos sistemas pueden supervisarse y ajustarse en tiempo real, lo que aumenta la eficiencia y el control de calidad durante la producción.

Aplicación de nuevos materiales

El uso de nuevos materiales seguirá impulsando el desarrollo de los sistemas de canal frío. La llegada de los plásticos biodegradables y de alto rendimiento ofrece nuevos retos y posibilidades. Los sistemas deben perfeccionar continuamente sus diseños y procesos para poder trabajar con las características que presentan estos materiales.

Conservación de la energía y protección del medio ambiente

La conservación de la energía y la protección del medio ambiente son importantes orientaciones futuras para el desarrollo de sistemas de canal frío. La optimización de los diseños de los sistemas de canal y refrigeración permite reducir el consumo de energía y los residuos de material. El uso de materiales renovables y procesos de fabricación ecológicos mejorará aún más el rendimiento medioambiental de los sistemas de canal frío.

Fabricación de precisión

Los sistemas de canal frío son cada vez más importantes en fabricación de precisión6a medida que aumenta la demanda de productos precisos y de alta calidad. Al diseñar cuidadosamente estos sistemas y utilizar métodos de fabricación de vanguardia, su capacidad para producir molduras con precisión, así como productos consistentes en general.

Conclusión

Los sistemas de canal frío son una parte esencial de la tecnología de moldeo por inyección. Tienen ventajas como su bajo coste, diseño sencillo y amplia aplicabilidad. Sin embargo, también tienen desventajas como el desperdicio de material y una menor eficiencia de producción. Mediante la optimización del diseño del canal, el diseño del sistema de refrigeración y la selección del material del molde, se puede mejorar el rendimiento de los sistemas de canal frío para satisfacer las necesidades de diversos escenarios de aplicación. En el futuro, con el desarrollo de tecnologías inteligentes, automatizadas, de aplicación de nuevos materiales y de ahorro energético, los sistemas de canal frío se enfrentarán a nuevas oportunidades y retos. Este artículo pretende proporcionar a los lectores un conocimiento exhaustivo de los sistemas de canal frío, apoyando las aplicaciones prácticas y las innovaciones tecnológicas.

En el campo del moldeo por inyección, la optimización e innovación continuas de los sistemas de canal frío impulsarán el desarrollo de la industria manufacturera, satisfaciendo constantemente las crecientes demandas del mercado y los requisitos técnicos. Esperamos con interés la aplicación generalizada de los sistemas de canal frío en diversas industrias, aportando más comodidad y beneficios a la producción industrial.

- Más información sobre QUÉ ES UN CANAL CALIENTE : Un sistema de canal caliente es una unidad de transporte de plástico fundido que se utiliza dentro de un molde de inyección. ↩

- Conozca los fundamentos del moldeo por inyección: Sistemas de canal frío : los canales fríos son moldes y canales no calentados que se utilizan para inyectar plástico fundido en la cavidad de una herramienta de moldeo. ↩

- Conozca el Molde de Cavidad Única vs Molde de Cavidad Múltiple: Cuáles son las diferencias :En un molde multicavidad, el molde tiene más de una cavidad, que produce múltiples piezas simultáneamente. ↩

- Más información sobre Cómo mecanizar piezas de pared delgada : Las piezas de pared delgada suelen referirse al grosor de la pared y a la relación de tamaño axial o radial superior a 1/10 de las piezas . ↩

- Más información sobre La importancia del tiempo de enfriamiento en el moldeo por inyección : El tiempo de enfriamiento permite que el plástico fundido se solidifique, garantizando la estabilidad dimensional e influyendo directamente en la calidad de la pieza. ↩

- Más información sobre qué es la fabricación de precisión : La fabricación de precisión consiste en crear componentes extremadamente precisos y complejos a partir de diseños. ↩