El diseño del canal y de la compuerta es fundamental para el moldeo por inyección, ya que influye en la forma en que el plástico fundido fluye hacia las cavidades del molde, lo que repercute en la calidad del producto y en la eficacia de la producción.

El diseño óptimo de los canales y las compuertas de los moldes garantiza un flujo eficaz del plástico fundido, mejorando los tiempos de ciclo y la calidad del producto al minimizar los defectos. Entre los factores cruciales se incluyen el tipo de canal, el tamaño y la ubicación de la compuerta.

Comprender el diseño de los canales y las compuertas es esencial para optimizar los procesos de moldeo por inyección. Obtenga más información sobre cómo los diseños a medida pueden mejorar la eficiencia y la calidad del producto en sus operaciones de fabricación.

Un diseño adecuado de los canales y las compuertas reduce los defectos en el moldeo por inyección.Verdadero

Los canales y compuertas bien diseñados garantizan un flujo y enfriamiento uniformes, minimizando defectos como el alabeo y el llenado incompleto.

Todos los diseños de correderas y compuertas son intercambiables entre diferentes moldes.Falso

Las necesidades de diseño son específicas de cada molde y producto; lo que funciona para uno puede no ser adecuado para otro.

¿Cuáles son los componentes de un sistema de bebederos?

Los sistemas de bebederos son cruciales en el proceso de moldeo por inyección, ya que facilitan la transferencia eficaz del plástico fundido a las cavidades del molde.

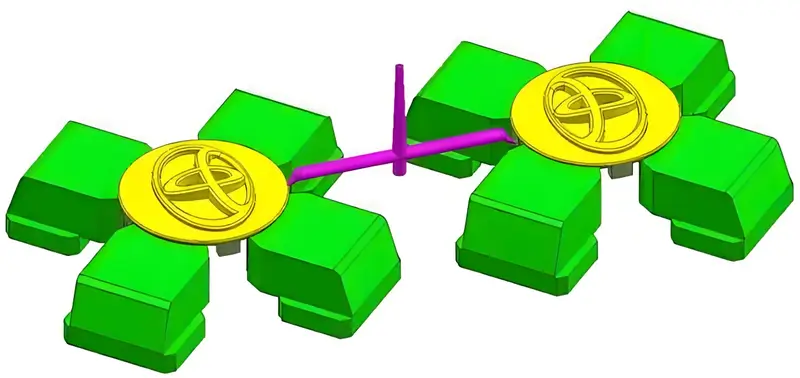

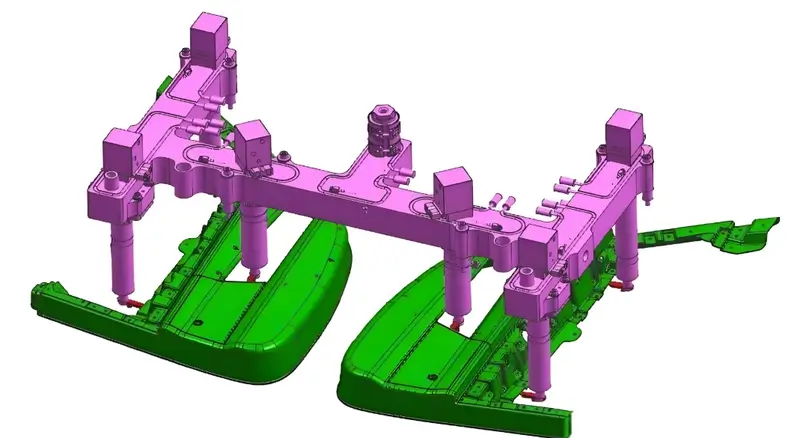

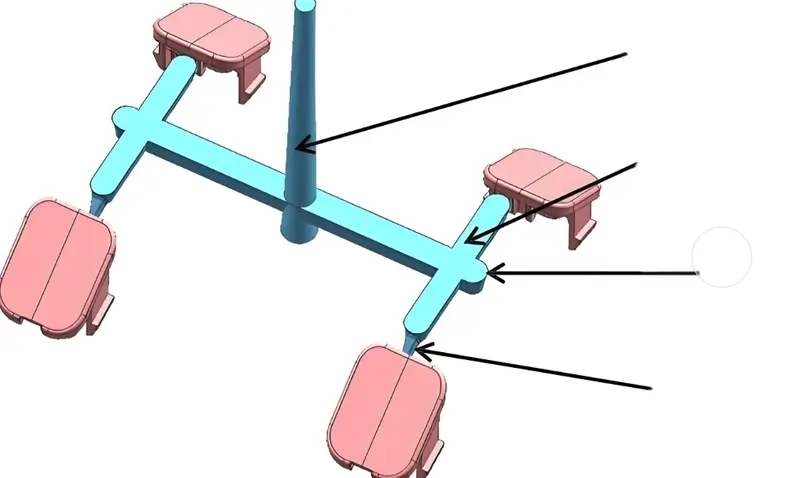

Los sistemas de bebederos canalizan el plástico fundido hacia las cavidades del molde, lo que incluye el bebedero, el canal y la compuerta. Solidifican el material y dan forma a los productos, algo crucial en la fabricación de automóviles y bienes de consumo.

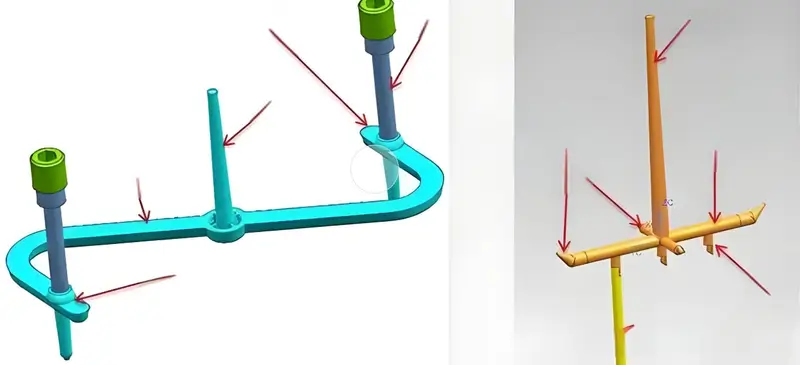

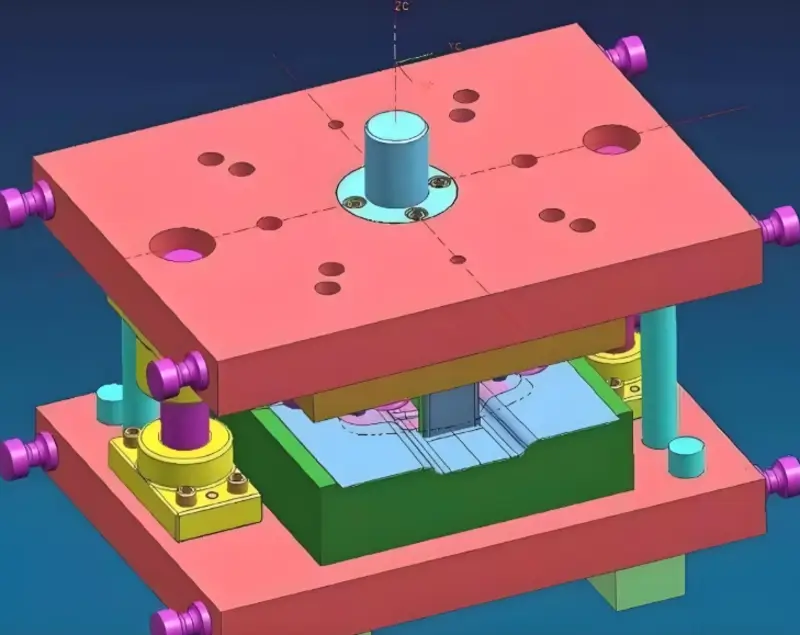

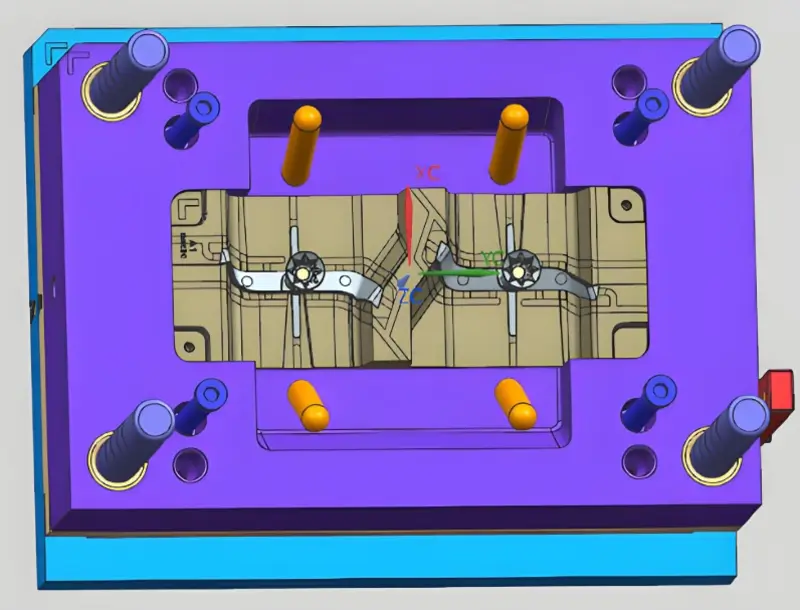

A sistema de corredores1El sistema de canalización, también llamado sistema de bebederos o sistema de colada, es el paso necesario para el plástico fundido desde la boquilla de inyección de una máquina de moldeo por inyección hasta la cavidad del molde. Un sistema de canal consta de un canal principal, un colector y una compuerta.

Corredor principal

También conocido como canal principal, canal de inyección o canal vertical, es el canal que parte de la parte de la boquilla eyectora que entra en contacto con el casquillo del canal principal del molde, y termina en el colector. Esta parte es la primera por la que fluye el plástico fundido después de entrar en el molde.

Corredor Separado

También se conoce como canal dividido o secundario. Dependiendo del diseño del molde, puede dividirse a su vez en un primer canal y un segundo canal. El colector es la zona de transición entre el canal principal y el bebedero, que permite una transición suave del flujo de plástico fundido; en el caso de los moldes con varias cavidades, también cumple la función de distribuir el plástico uniformemente por las distintas cavidades.

Puerta

También conocido como bebedero, es la abertura estrecha entre el canal y la cavidad del molde, y es también la parte más corta y delgada. Su función es acelerar el plástico apretando la superficie de flujo. El alto índice de cizallamiento puede hacer que el plástico fluya bien (debido a la propiedad de adelgazamiento por cizallamiento del plástico); el efecto de calentamiento del calentamiento viscoso también tiene el efecto de aumentar la temperatura del material y reducir la viscosidad.

Tras el moldeo, la compuerta es la primera en curarse y sellarse, lo que impide que el plástico vuelva a fluir y que la presión en la cavidad del molde disminuya demasiado rápido, lo que provoca la contracción del producto moldeado. Después del moldeo, es fácil de cortar para separar el sistema de canal y la pieza moldeada.

Pozos de alimentación en frío

También llamado pozo de material frío. Se utiliza para almacenar y reponer el frente de ola de plástico frío al principio del llenado, evitando que el material frío vaya directamente a la cavidad del molde y afecte a la calidad del llenado o bloquee la compuerta. Los pozos de desechos fríos suelen colocarse al final del canal principal, pero cuando el canal es largo, los pozos de desechos fríos también deben colocarse al final.

Los sistemas de bebederos agilizan el flujo de plástico fundido en el moldeo por inyección.Verdadero

Los sistemas de bebederos guían eficazmente el plástico hacia el interior del molde, garantizando un llenado correcto y reduciendo los defectos.

Los sistemas de bebederos son innecesarios en el moldeo por inyección moderno.Falso

Los sistemas de bebederos siguen siendo esenciales para dirigir el flujo de plástico fundido, especialmente en moldes con múltiples cavidades.

¿Cuáles son los principios básicos del diseño de sistemas de bebederos?

El diseño del sistema de bebederos es un aspecto fundamental del moldeo por inyección, que afecta a la eficacia y la calidad de los procesos de fabricación.

El diseño del sistema de bebederos optimiza las vías de flujo para una distribución uniforme del material, minimizando los residuos y reduciendo los tiempos de ciclo. Las consideraciones clave incluyen el tamaño, el ángulo y el material del bebedero para mejorar el rendimiento del molde y la integridad del producto..

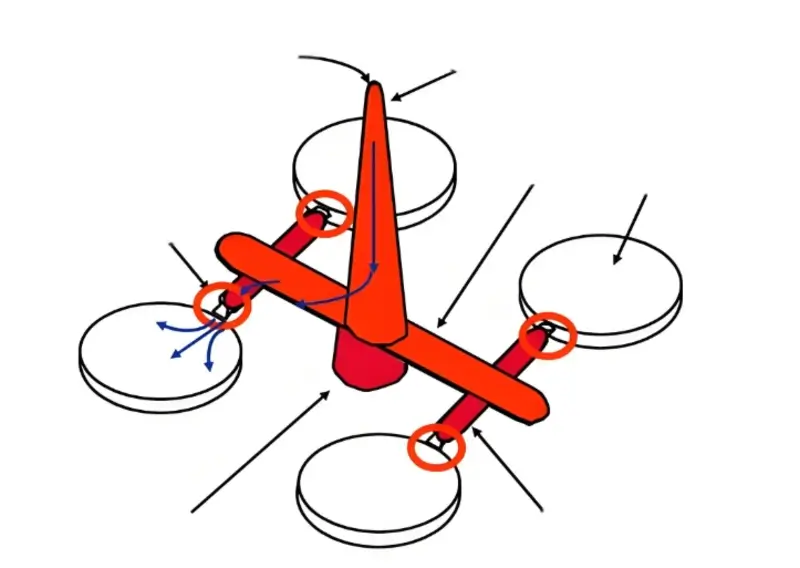

Principios de diseño de compuertas

Elija el ubicación de la puerta2 en una superficie o característica no crítica de la pieza para minimizar las marcas testigo y las imperfecciones en la pieza. Mantenga la forma de la compuerta lo más simple posible para ayudar a que el plástico fluya durante el moldeo por inyección y evitar defectos como burbujas y disparos cortos. Dimensione la compuerta en función de las necesidades de la pieza.

Si la compuerta es demasiado grande, el tiempo de vertido será demasiado largo. Si la compuerta es demasiado pequeña, la presión será demasiado alta. La conexión entre la compuerta y el producto debe ser lo más suave posible para reducir el rastro y la pérdida durante la retirada. El número de compuertas debe ser el menor posible. Si hay varias compuertas, el moldeo por inyección3 desequilibrada, lo que da lugar a un tamaño de producto incoherente.

Coloque la compuerta en la parte más gruesa de la pieza moldeada. De este modo, la masa fundida llenará primero la parte gruesa, lo que mejorará el llenado y el mantenimiento de la presión. Cuando diseñe la compuerta, piense en la ventilación dentro del molde para que no se produzcan burbujas de aire o acumulación de viento. No coloque la compuerta en el punto débil o en la posición incrustada de la pieza moldeada. Eso concentrará las tensiones y causará defectos en la pieza moldeada.

Principios del diseño de corredores

La forma del canal debe ser sencilla, con pocos giros o esquinas afiladas, para minimizar la resistencia al flujo y los defectos causados por un flujo irregular del plástico. La longitud del canal debe ser lo más corta posible para reducir el ciclo de inyección y el tiempo de condensación del plástico.

La sección transversal del canal debe reducirse gradualmente para garantizar que el plástico fluya uniformemente por el canal y evitar las burbujas de aire. Las juntas entre los canales y las cavidades del molde deben ser lo más lisas posible para evitar el impacto y la extrusión cuando fluye el plástico, a fin de reducir las huellas y los defectos en el producto.

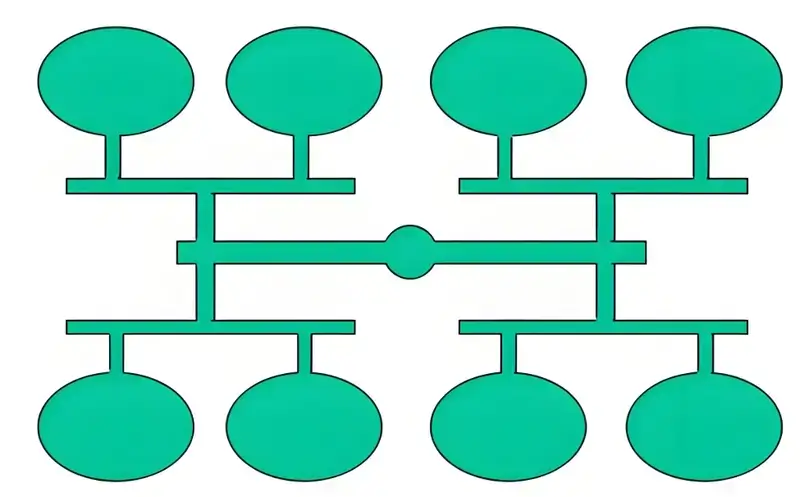

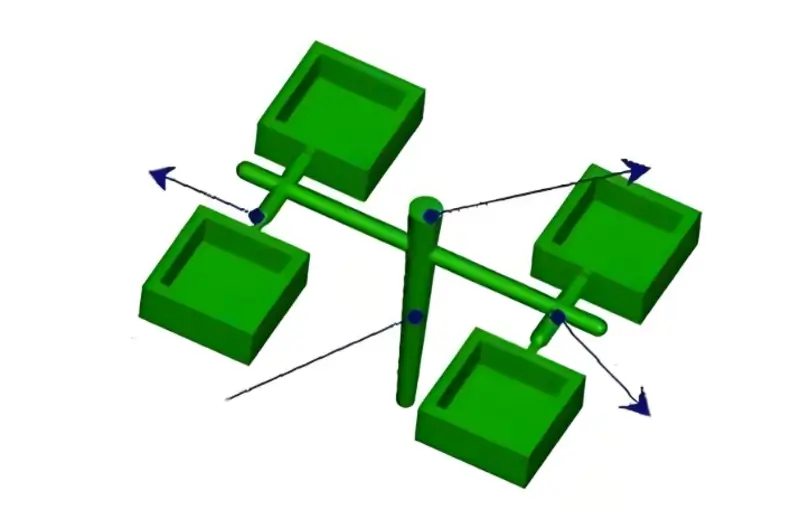

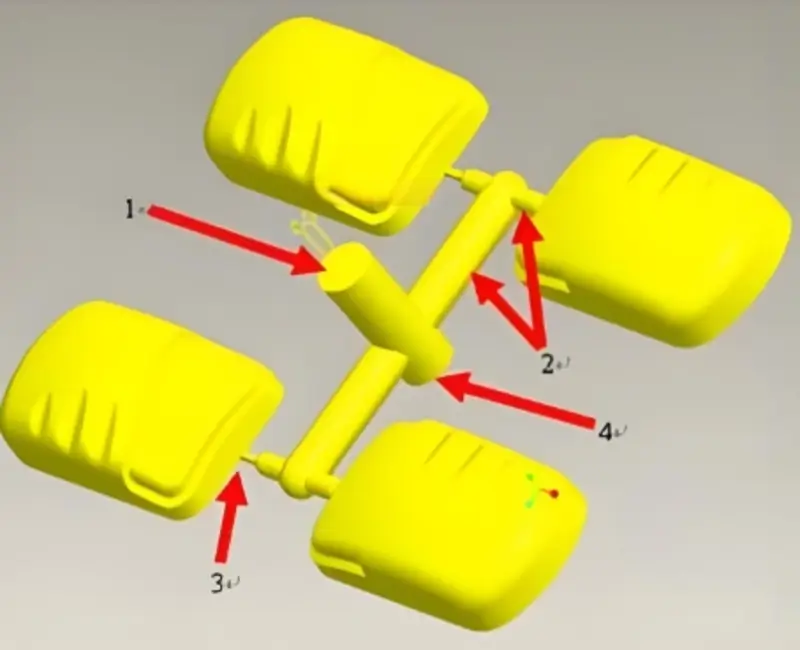

- Disposición de la cavidad:Al disponer la cavidad, procure utilizar una disposición equilibrada. La disposición de la cavidad debe ser simétrica con la posición de la compuerta, lo que puede evitar que el molde sufra tensiones desiguales y que el plástico fundido se desborde. disposición de las cavidades4 debe ser lo más compacto posible, y el tamaño del molde debe reducirse para que el plástico fundido puede ser guiado para llenar la cavidad y ventilar sin problemas. Se debe prestar atención a la sección transversal del canal debe ser grande, el flujo debe ser corto, la pérdida de calor y la caída de presión es tan pequeño como sea posible, en el procesamiento de canal debe asegurarse de que la rugosidad de la superficie.el uso de múltiples puntos de vertido puede ayudar a reducir la caída de presión y la presión de inyección necesaria, pero también puede causar líneas de soldadura.

-

Equilibrio del corredor5: Cuando se llenan varias cavidades en un molde, hay que pensar en equilibrar los canales para que el plástico fundido llene cada cavidad al mismo tiempo en la medida de lo posible. De esta forma, se asegurará de que el plástico de cada cavidad se moldea de forma uniforme. Puede equilibrar los canales colocando los colectores de forma que queden equilibrados de forma natural. Si no puede conseguir un equilibrio natural, puede utilizar un método de equilibrio artificial para equilibrar los canales.

-

Chatarra: En el diseño de los canales de plástico, el caudal y la pérdida de presión no son una preocupación. El tamaño de la sección transversal del canal debe cambiar gradualmente, no de repente, para adaptarse a las características de flujo del material. El aumento de la productividad y la reducción de los tiempos de ciclo de moldeo pueden mejorar la eficiencia económica de los procesadores de plásticos.

-

Purga de aire6:Si guía el plástico para rellenar la cavidad, el aire del interior de la cavidad puede escapar sin problemas, por lo que no tendrá el problema de que el encapsulado se chamusque. Debe evitar los disparos cortos, las rebabas, las marcas de flujo y la tensión residual, ya que afectarán a la calidad de los productos moldeados. También querrá evitar la deformación curvada porque afectará al aspecto de sus piezas de plástico.

Consideración de la disposición de la cavidad del molde

Trate de que la disposición sea lo más equilibrada posible, e intente que la disposición del cavidad del molde7 y la apertura de la compuerta simétrica en la medida de lo posible para evitar el problema de desbordamiento del molde causado por la tensión desigual en el molde y la carga desigual; intentar que la disposición de la cavidad del molde sea lo más compacta posible para reducir el tamaño del molde.

Consideración de la Guía de Flujo

Guíe suavemente el plástico fundido para llenar las cavidades del molde sin causar remolinos y suavizar el escape;Trate de evitar que el plástico fundido empuje demasiado el núcleo de menor diámetro y los insertos metálicos para evitar que el núcleo se mueva o se deforme.

Consideración de la pérdida de calor y la caída de presión

Cuanto menor sea la pérdida de calor y la caída de presión, mejor. El caudal debe ser corto. La sección transversal del canal debe ser suficientemente grande.

Evitar las curvas cerradas y los cambios bruscos de dirección del flujo (cambiar de dirección con un ángulo curvo); la rugosidad de la superficie del canal debe ser baja; el vertido con varias compuertas puede reducir la caída de presión y la presión de inyección necesaria, pero habrá problemas con la línea de soldadura.

Consideración del equilibrio de flujos

Cuando se rellenan varias cavidades en un molde, es necesario equilibrar el canal de flujo8. Trate de hacer que el plástico llene cada cavidad del molde al mismo tiempo para asegurar la consistencia de la calidad de los productos moldeados en cada cavidad del molde. Trate de adoptar la disposición equilibrada natural para el colector. Cuando no pueda equilibrarse de forma natural, utilice el método de equilibrado artificial para equilibrar el canal de flujo.

Consideración del material de desecho

Para que el relleno sea suave y no provoque pérdidas de caudal ni de presión, debes reducir al máximo el tamaño del canal (ya sea la longitud o la sección transversal). Esto le ayudará a minimizar la cantidad de residuos de canal9 que genera y el coste de reciclarlo.

Consideraciones sobre el material en frío

Diseño adecuado pozos de material frío10 y tanques de rebose en el sistema de canalización para recoger el frente de onda de plástico frío al principio del llenado y evitar que el material frío pase directamente a la cavidad del molde, lo que afectaría a la calidad del llenado.

Consideración de la ventilación

El plástico debe ser guiado suavemente para llenar la cavidad del molde, y el aire dentro de la cavidad debe poder escapar suavemente, para evitar el problema de quemado de la encapsulación.

Consideración de la calidad del producto moldeado

No utilice disparos cortos, destellos, marcas de hundimiento, líneas de soldadura, marcas de flujo, chorros, tensiones residuales, alabeo, desplazamiento del molde, etc. Cuando el sistema de paso de flujo es largo o de inyección multipunto, es necesario evitar el alabeo y la deformación del producto causados por el desequilibrio del flujo, el mantenimiento insuficiente de la presión o la contracción desigual. El producto tiene buena apariencia, fácil de quitar y recortar la compuerta, y la marca de la compuerta no afecta a la apariencia y aplicación de la pieza moldeada.

Consideración de la eficiencia de la producción

Minimice el procesamiento posterior necesario para acortar el ciclo de moldeo y mejorar la productividad.

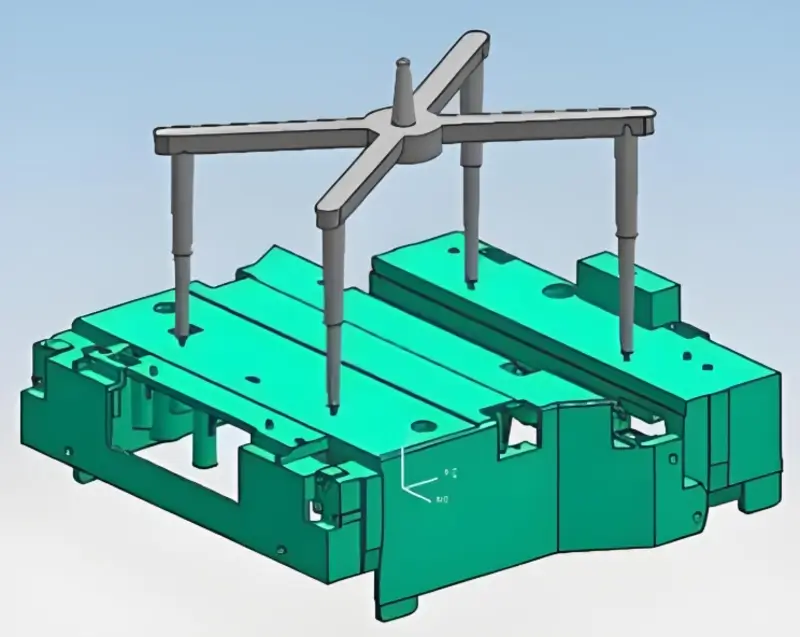

Consideración del punto de eyección

Asegúrese de elegir la posición correcta del eyector para evitar cualquier deformación de las piezas moldeadas.

Consideración de los plásticos que se van a utilizar

No utilice canales demasiado largos o demasiado pequeños para plásticos de alta viscosidad o L/t corta.

Un diseño adecuado del sistema de bebederos mejora el flujo de material y el tiempo de ciclo.Verdadero

Los sistemas de bebederos optimizados permiten una distribución eficaz del material, lo que reduce la duración de los ciclos y mejora la eficacia general de la producción.

Todos los sistemas de bebederos utilizan los mismos materiales.Falso

Los sistemas de bebederos varían en la elección del material en función de las necesidades de la aplicación, incluidos termoplásticos y metales, para adaptarse a los requisitos específicos del molde.

¿Cómo diseñar la compuerta del molde de inyección es razonable?

El diseño de una compuerta de molde de inyección razonable mejora la calidad del producto y la eficacia de la producción, aspectos cruciales para el éxito de los procesos de fabricación en diversas industrias.

Al diseñar una compuerta de molde de inyección, tenga en cuenta el flujo de material, la geometría de la pieza y la ubicación de la compuerta para minimizar las líneas de soldadura y garantizar un buen acabado superficial. Elija entre compuertas de borde, de pasador o de diafragma en función de las necesidades específicas de la aplicación.

Selección de la ubicación de la puerta

Coloque la compuerta en la parte más gruesa de la pieza. La inyección desde la parte más gruesa proporciona un mejor llenado y retención de la presión. Si no se consigue una buena retención de la presión, las zonas más delgadas se congelarán antes que las más gruesas. No coloque la compuerta en un cambio brusco de grosor porque obtendrá histéresis o disparos cortos.

Si es posible, vierta desde el centro del producto. Colocar la compuerta en el centro del producto le proporciona longitudes de flujo iguales, lo que afecta a la presión de disparo que necesita, y la alimentación central hace que la presión de retención sea uniforme en todas las direcciones y evita la contracción desigual del volumen.

Cuando el plástico entra en el canal, primero se enfría y se solidifica cerca de la superficie del molde. Cuando el plástico vuelve a fluir hacia delante, sólo lo hace la capa de plástico solidificado. Y como el plástico es un mal conductor del calor, el plástico sólido forma una capa adiabática y mantiene la capa fluyendo.

Por lo tanto, lo ideal es que la compuerta se sitúe en la capa del canal transversal para obtener el mejor efecto de flujo plástico. Este suele ser el caso de las guías transversales redondas y hexagonales. Sin embargo, las guías transversales trapezoidales no pueden hacer esto porque la compuerta no puede estar en el centro de la guía.

Elija el ubicación de la puerta11 en la superficie de separación tanto como sea posible, para que la compuerta pueda limpiarse fácilmente durante el procesamiento y uso del molde; la distancia entre la compuerta y cada parte de la cavidad debe ser tan igual como sea posible, y tan corta como sea posible; la ubicación de la compuerta debe asegurar que el plástico fluya dentro de la cavidad,

La ubicación de la compuerta debe ser tal que el plástico no fluya hacia la cavidad cuando la pared de la cavidad, el núcleo o el inserto, de modo que el plástico pueda fluir hacia las partes de la cavidad lo antes posible.

Y evitar la deformación del núcleo o inserto; la ubicación de la compuerta debe tratar de evitar que los productos produzcan marcas de fusión, o hacer que sus marcas de fusión se produzcan en las partes sin importancia del producto; la ubicación de la compuerta debe estar ubicada en la parte más fácil de remover las partes de la boca del sistema, y al mismo tiempo en la medida de lo posible no afectar la apariencia del producto; la ubicación de la compuerta debe ser prevenida de generar la compuerta en la inyección en el proceso de llenado para producir flujo serpenteante.

Tamaño de la sección transversal de la puerta

En general, el tamaño de la puerta debe ser pequeño, no grande. Primero, fije un tamaño más pequeño. Luego, ajuste el tamaño de acuerdo con la condición de llenado de las cavidades en el molde de prueba. Especialmente en el caso de un molde de múltiples cavidades, el tamaño ajustado de la compuerta puede lograr la uniformidad de la alimentación de pegamento en las cavidades al mismo tiempo. Al mismo tiempo, la compuerta pequeña puede aumentar la velocidad de fusión. Aumentar la temperatura de fusión es bueno para el llenado, y las compuertas pequeñas también son buenas para el desmoldeo.

Pero para los productos que son muy gruesos, si la compuerta es demasiado pequeña, la compuerta se curará prematuramente, lo que provocará defectos en el producto debido a una reposición insuficiente. Por lo tanto, el tamaño específico de la compuerta debe determinarse en función de la forma específica de la misma.

Forma de la puerta

-

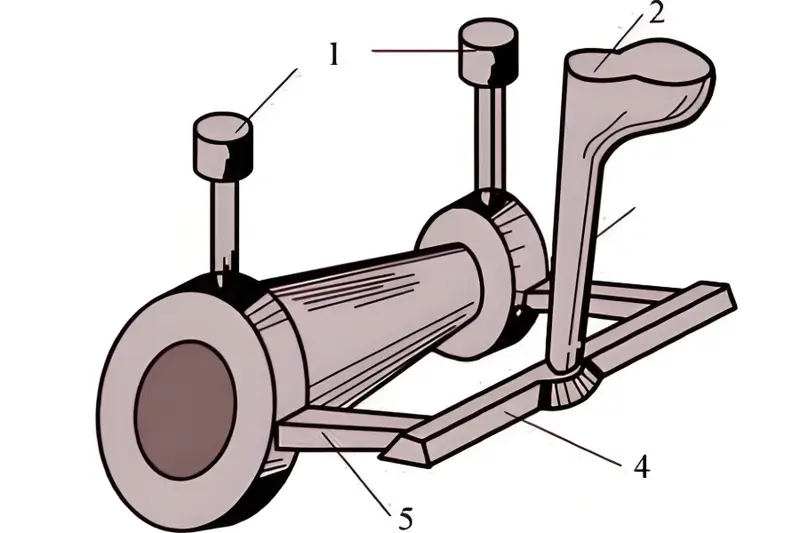

Conexión directa: La compuerta directa es el tipo más sencillo de compuerta, y el diseño del tamaño de la compuerta se refiere al diseño del canal principal vertical. Las principales ventajas son la facilidad de llenado, la baja pérdida de presión y la alta velocidad de llenado. La desventaja es que es fácil generar mucha tensión en la compuerta, lo que hace que el producto se deforme fácilmente, y al mismo tiempo, el tamaño de la compuerta es grande. El desmontaje no es cómodo. Afecta al aspecto del producto. La inyección directa se utiliza principalmente para productos grandes y profundos en forma de barril.

-

Puerta lateral: La puerta lateral, también conocida como puerta común, tiene las siguientes características principales: forma simple, fácil de procesar, fácil de reparar la puerta, se puede utilizar para productos de diversas formas, pero no se debe utilizar material de PC o partes transparentes, y otros productos delgados y largos en forma de barril.

-

Puerta en forma de abanico: La compuerta de abanico, también llamada compuerta de cola de pez, es un tipo de compuerta que se abre desde el canal de inyección hasta la cavidad en forma de abanico. Puede reducir la tensión interna de la pieza durante la inyección y se utiliza principalmente para piezas planas y piezas de poca profundidad o en forma de caja.

-

Puerta de hoja fina: La compuerta de chapa fina es adecuada principalmente para productos planos de gran tamaño, lo que hace que los productos sean menos propensos a la deformación, las marcas de flujo, las burbujas, etc. Su desventaja es que la compuerta no es fácil de cortar. Su desventaja es que la compuerta no es fácil de cortar.

Un diseño adecuado de las compuertas reduce los defectos de producción en el moldeo por inyección.Verdadero

Una compuerta bien diseñada garantiza un flujo equilibrado del material y minimiza las líneas de soldadura, reduciendo los defectos en el producto final.

Todos los tipos de compuertas son adecuados para cualquier producto moldeado por inyección.Falso

Los distintos tipos de compuerta, como las de borde, pasador y diafragma, son adecuados para aplicaciones y materiales específicos, por lo que la selección de la compuerta es fundamental para obtener resultados óptimos.

¿Cómo calcular el diseño de la colada del molde de inyección?

Calcular el diseño del canal en los moldes de inyección implica optimizar las vías de flujo para garantizar un llenado equilibrado y eficaz, reduciendo los defectos y los tiempos de ciclo en la producción.

El diseño del canal en el moldeo por inyección garantiza un flujo uniforme del plástico, reduciendo los residuos y los defectos. Los pasos clave incluyen el dimensionamiento basado en la geometría de la pieza, la optimización del diseño para un llenado equilibrado y la consideración de las propiedades del material, lo que mejora la eficiencia y la calidad..

Número de cavidades

Cuando configuramos el canal de un molde de plástico, tenemos que tener en cuenta el número de cavidades. El número de cavidades depende de la calidad de las materias primas, las características de la estructura geométrica de las piezas de plástico, los requisitos de precisión dimensional, el tamaño del lote, la dificultad de mantenimiento y reparación, y la procesabilidad de la fabricación del molde, etc. Calculamos el número de cavidades teniendo en cuenta varios factores. La fórmula para calcular el número de cavidades es la siguiente: Número de cavidades = L x k x tc/tm.

L el número de productos por lote; tm el tiempo de producción unitario necesario; tc un ciclo de producción del molde; K el factor de eliminación.

- Volumen de inyección:La cavidad del molde de inyección puede llenarse o no con el volumen máximo de inyección de la máquina de inyección. Al diseñar la cavidad del molde, debe tener en cuenta el rango de volumen de inyección máximo de la máquina de inyección. El volumen máximo de inyección de la máquina de inyección debe ser mayor que el volumen de la pieza de plástico. El volumen de inyección debe cumplir los requisitos de la pieza de plástico. La fórmula de inyección común general es: NM1 + M2 =

M es el volumen máximo de inyección de la máquina de inyección. M1 es la masa o el volumen de la pieza de plástico grande. M2 es la masa plástica del sistema de colada que necesita.

- Capacidad de plastificación:El número de cavidades viene determinado por la capacidad de plastificación de la máquina de inyección. La fórmula para calcular el número de cavidades en función de la capacidad de plastificación de la máquina de inyección es: P/(X×W).

P capacidad de plastificación de la máquina de inyección; X número de inyecciones por minuto; W peso de la pieza de plástico.

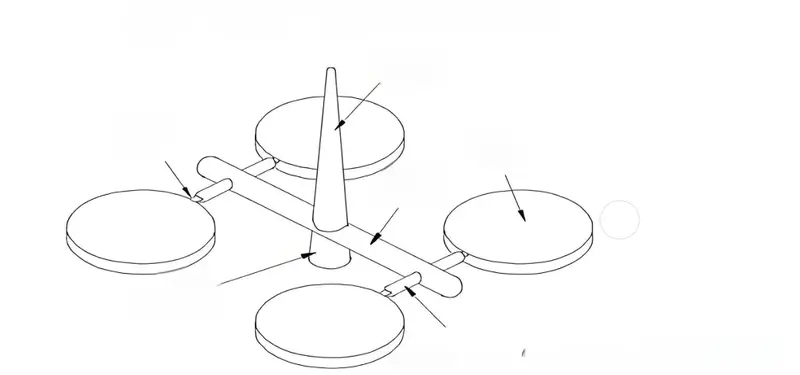

Disposición de las cavidades

Una vez que sepas cuántas cavidades necesitas, tienes que mirar la disposición de las cavidades. Tienes que pensar en dónde está cada cavidad en relación con el canal principal. Hay que asegurarse de que la distancia entre el canal principal y cada cavidad es corta para que no haya mucha caída de presión. Hay que asegurarse de que la temperatura de la masa fundida que entra en cada cavidad sea la misma para que la tensión interna de la pieza moldeada sea la misma.

Si puedes, haz que la distancia entre los agujeros sea lo mayor posible para que sea fácil conectar la barra superior al canal de agua.

Vástago y vía de agua de refrigeración. Cavidades en la inyección de la fuerza de reacción debe actuar en el centro de la plantilla, de modo que pueda corresponder al centro del barril, para garantizar el equilibrio de la tensión. La disposición de las cavidades en el molde se puede dividir en equilibrada y no equilibrada de acuerdo con el equilibrio, en la selección de cavidades en moldes de plástico tratar de adoptar la disposición equilibrada.

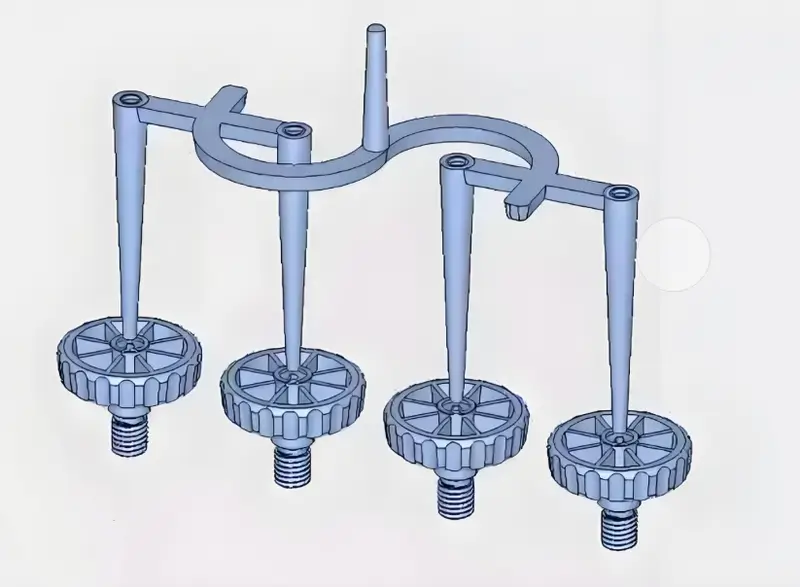

Cálculo del tamaño de la pista

La longitud y el diámetro del canal afectan a la resistencia al flujo del material fundido. Cuanto mayor sea la resistencia al flujo, mayor será la caída de presión necesaria para llenar la cavidad. Aumentar el diámetro del canal reducirá la resistencia al flujo, pero también aumentará la cantidad de materia prima y ralentizará la velocidad de enfriamiento. Por lo tanto, al diseñar el tamaño del canal, es necesario utilizar el análisis de flujo del molde para ajustar el diámetro del canal de forma razonable. La fórmula inicial estimada para el diámetro del canal es:

D=W1/2×L1/4/3,7 D es el diámetro del canal (mm); W es el peso de la pieza moldeada (g); L es la longitud del canal (mm).

Selección de la sección transversal de la guía

Existen varios tipos de secciones transversales de canal que se utilizan habitualmente en el moldeo por inyección. Se trata de la sección trapezoidal modificada, la sección circular, la sección trapezoidal, la sección semicircular y la sección rectangular. Al diseñar la sección transversal del canal, es importante minimizar la caída de presión en el canal. Para ello, la sección transversal del canal debe ser lo más grande posible.

Para reducir la pérdida de calor, hay que reducir la sección transversal del canal. La eficiencia del canal es la relación entre el área de la sección transversal del canal y el perímetro de la sección transversal del canal. Un rodete circular tiene el mayor rendimiento y la menor caída de presión y pérdida de calor. Sin embargo, es necesario mecanizar las placas de molde móviles y fijas del canal circular, lo que resulta caro. Por tanto, es necesario alinear los canales de molde móvil y fijo y mejorar la precisión de mecanizado al cerrar el molde.

Un diseño adecuado del canal reduce el desperdicio de material en el moldeo por inyección.Verdadero

Al optimizar las vías de flujo, el diseño del canal garantiza un llenado uniforme y minimiza el uso excesivo de material, lo que se traduce en menos residuos.

Todos los diseños de corredor pueden calcularse utilizando la misma fórmula.Falso

Los cálculos de diseño de las canaletas dependen de la geometría específica de la pieza, de las propiedades del material y de los requisitos de moldeo, por lo que requieren enfoques a medida para cada escenario.

Conclusión

Este artículo trata principalmente de los principios de diseño y los principios de las correderas y compuertas en moldes de inyección12. Presenta los componentes del sistema de canalización, incluidos el canal principal, el colector, la compuerta y el pozo de material frío, y analiza los factores que afectan a la posición de la compuerta, la forma, el tamaño y el diseño del canal.

Cuando se diseña un molde, hay que pensar en muchas cosas. Hay que pensar en el aspecto del producto, cómo se llena, cómo se equilibran los canales, cómo se controlan los residuos y cómo cae la presión. Todas estas cosas afectan a la calidad del moldeo y a su productividad. Si diseña bien el molde, conseguirá un buen flujo, menos defectos y un proceso mejor.

-

Comprender el sistema de canales es crucial para optimizar el proceso de moldeo por inyección y garantizar una producción de calidad. ↩

-

Elegir la ubicación correcta de la puerta minimiza los defectos y mejora la calidad del producto; explore las mejores prácticas para obtener resultados óptimos. ↩

-

Explore este recurso para comprender las técnicas y principios esenciales para un diseño eficaz del moldeo por inyección, que garantice la calidad y la eficacia. ↩

-

Descubra estrategias de disposición eficaz de cavidades para mejorar el rendimiento del molde y la consistencia del producto en los procesos de moldeo por inyección. ↩

-

Comprender el equilibrio de los canales es crucial para lograr una calidad constante en los productos moldeados. Explore este enlace para obtener más información sobre su importancia. ↩

-

La purga de aire es esencial para evitar defectos en los productos moldeados. Descubra cómo influye en la calidad y la eficiencia en este recurso informativo. ↩

-

Comprender el diseño de la cavidad del molde es crucial para optimizar la eficacia de la producción y la calidad del producto. Explore este recurso para conocer las opiniones de los expertos. ↩

-

Equilibrar los canales de flujo es esencial para conseguir una calidad constante del producto. Este recurso proporciona valiosas técnicas y consejos para lograr el equilibrio. ↩

-

Explorar este recurso proporcionará información sobre estrategias eficaces para reducir los residuos de los corredores, mejorando la sostenibilidad y la rentabilidad de la producción. ↩

-

Comprender los pozos de material frío puede mejorar su diseño para obtener una mejor calidad de llenado y eficiencia en el moldeo por inyección. ↩

-

Conocer la ubicación de las compuertas puede influir significativamente en la calidad y eficacia de sus productos moldeados. ↩

-

Conozca los moldes de inyección: Guía completa: Los moldes de inyección son esenciales para crear una amplia gama de productos, como componentes de automoción, electrónica de consumo y artículos para el hogar. ↩