Mantener unos estándares de fabricación de alta calidad es fundamental en el competitivo entorno industrial actual. Dos herramientas esenciales para garantizar la calidad son PPAP (Proceso de aprobación de piezas de producción) y CPK (Índice de capacidad de proceso). Estas herramientas ayudan a los fabricantes a cumplir sistemáticamente las especificaciones de diseño, reducir los defectos y mejorar la fiabilidad general del proceso.

En este artículo, exploraremos cómo PPAP y CPK trabajan juntos para garantizar una producción de alta calidad, sus aplicaciones prácticas y las estrategias para la mejora continua.

Comprender el PPAP

PPAPo Proceso de aprobación de piezas de producciónes un método normalizado utilizado para verificar que un proveedor puede producir piezas que cumplan los requisitos del cliente de forma constante.

Objetivos del PPAP

- Confirmar que los procesos de producción son capaces de cumplir las especificaciones del diseño.

- Minimizar el riesgo de que entren piezas defectuosas en la cadena de suministro.

- Establecer un marco de comunicación fiable entre proveedores y clientes.

Niveles PPAP

Las presentaciones de PPAP se clasifican en cinco niveles, en función de los requisitos de documentación y muestras:

- Nivel 1: Garantía de presentación de piezas (PSW) únicamente.

- Nivel 2: PSW + muestras de productos + documentación limitada.

- Nivel 3: PSW + muestras de productos + documentación completa (lo más habitual).

- Nivel 4: PSW + documentos requeridos por el cliente.

- Nivel 5: PSW + documentación completa + aprobación in situ.

Documentos PPAP comunes

- Registros de diseño (planos CAD)

- Documentación sobre cambios técnicos

- Diagramas de flujo del proceso

- PFMEA (Análisis Modal de Fallos y Efectos del Proceso)

- Planes de control

- Resultados dimensionales

- Informes de ensayos de materiales y rendimiento

- Muestra inicial de informes de inspección

- Orden de presentación parcial (PSW)

Perspicacia:

La correcta ejecución del PPAP reduce los errores de producción y refuerza la confianza entre proveedor y cliente. Descuidar la documentación suele provocar retrasos y problemas de conformidad.

Comprender la CPK

CPKo Índice de capacidad de procesomide la capacidad de un proceso para producir resultados dentro de los límites de las especificaciones, poniendo de relieve la estabilidad y la coherencia de los procesos de fabricación.

Conceptos clave

- Cp frente a Cpk:

- Cp: Capacidad potencial basada en la difusión del proceso

- Cpk: Capacidad real considerando el desplazamiento medio

- Fórmula Cpk:

Cpk = min{[(USL - u)/3σ]/[(u - LSL)/3σ]}

Dónde: - USL = Límite superior de especificación

- LSL = Límite inferior de especificación

- μ = Media del proceso

- σ = Desviación típica

Interpretación

- Cpk ≥ 1,33: El proceso es capaz y aceptable.

- Cpk ≥ 1,67: Excelente capacidad de proceso.

- Cpk < 1.0: El proceso requiere mejoras.

Perspicacia:

La supervisión de la CPK ayuda a identificar las variaciones del proceso en una fase temprana, lo que permite tomar medidas correctivas a tiempo y mantener una calidad constante.

Cómo colaboran PPAP y CPK

El PPAP y el CPK se complementan en la gestión de la calidad:

| Aspecto | PPAP | CPK |

|---|---|---|

| Enfoque | Aprobación de piezas y preparación de proveedores | Capacidad y estabilidad del proceso |

| Objetivo | Garantizar que las piezas cumplen las especificaciones | Garantizar la capacidad y coherencia de los procesos |

| Cronometraje | Preproducción | En curso durante la producción |

| Salida | Documentación y piezas homologadas | Medida estadística del rendimiento del proceso |

Perspicacia:

La presentación de un PPAP demuestra la conformidad de la pieza, pero sin un CPK elevado, el proceso no puede producir piezas sin defectos de forma fiable. La combinación de ambos garantiza la fiabilidad de la producción y reduce el riesgo.

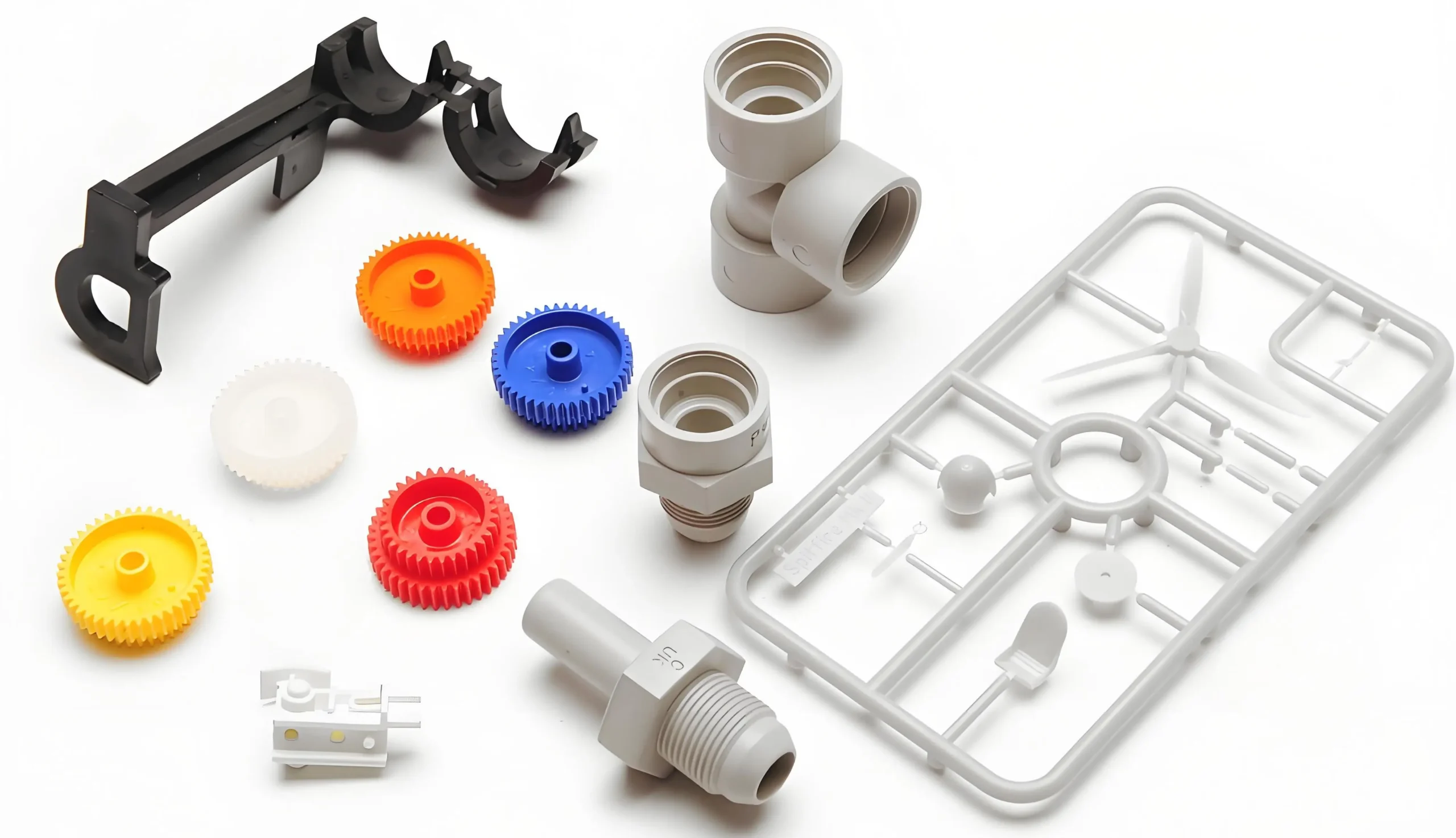

Aplicaciones prácticas

Ejemplo de automoción

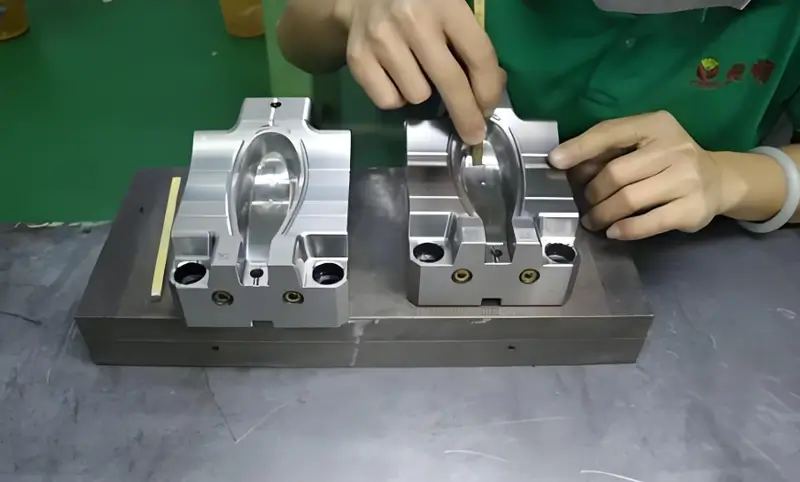

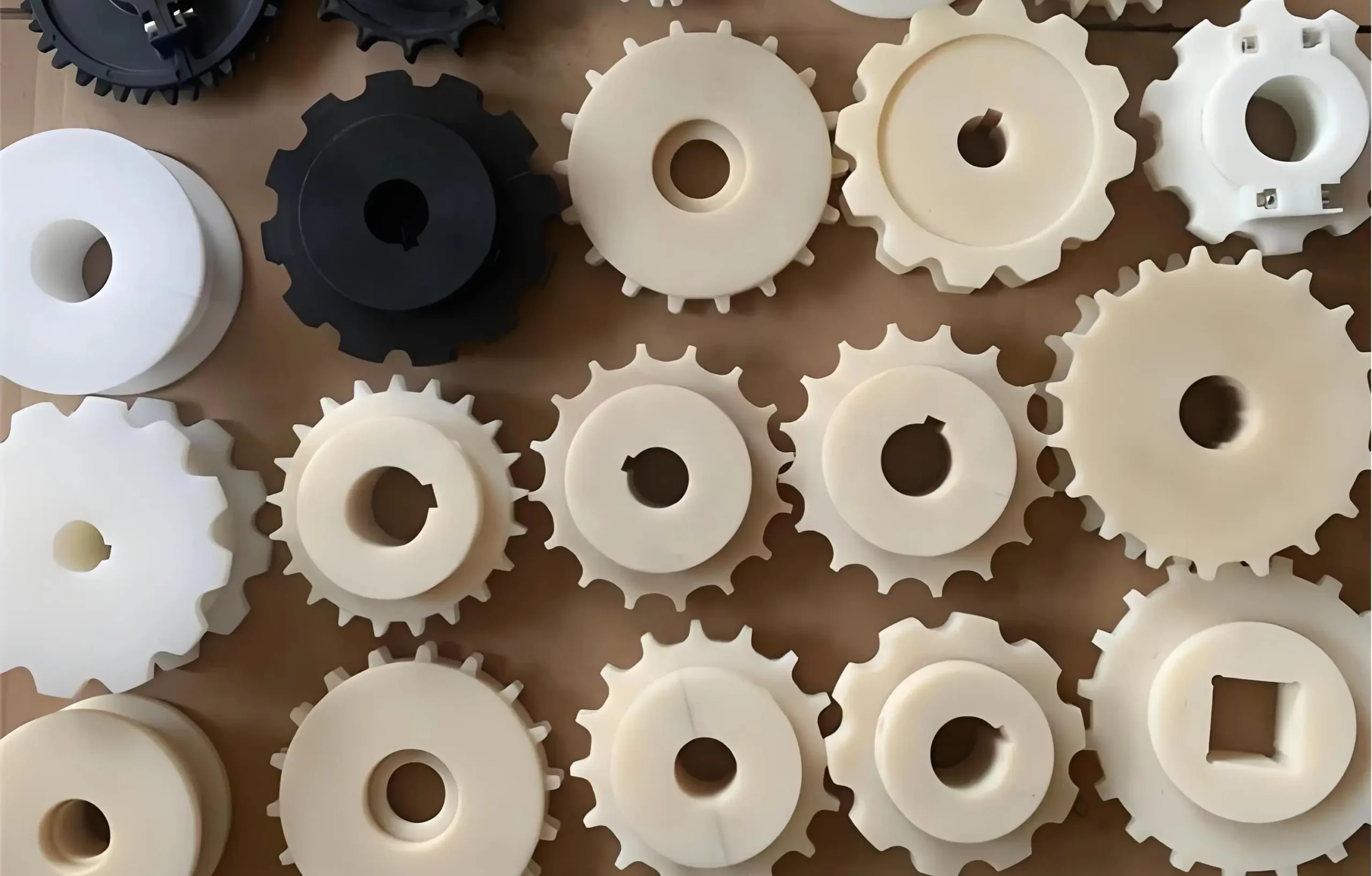

Un proveedor de la industria del automóvil presenta un Paquete PPAP Nivel 3 para componentes moldeados por inyección, incluido el análisis CPK para dimensiones críticas. En Cpk ≥ 1,67 confirma la capacidad del proceso, reduciendo el riesgo para los clientes OEM.

Lecciones aprendidas

- El control precoz de la CPK evita costosos reprocesamientos.

- Combinar el SPC (control estadístico de procesos) con el PPAP refuerza la garantía de calidad.

- La formación de los proveedores sobre los requisitos del PPAP garantiza aprobaciones sin problemas.

Buenas prácticas

- Mantenga una documentación completa: Mantener actualizados los archivos PPAP.

- Implantar el SPC: Supervise las tendencias del proceso para detectar a tiempo las desviaciones.

- Establezca tolerancias realistas: Alinear las especificaciones de diseño con las capacidades del proceso.

- Mejora continua: Revisar y mejorar periódicamente la capacidad de los procesos.

- Colaboración: Garantizar la comunicación entre proveedores, equipos de calidad y fabricantes.

Perspicacia:

Integrando el rigor del PPAP con la supervisión del CPK se consigue mayor calidad, menores tasas de defectos y relaciones más sólidas con los proveedores.

Conclusión

PPAP y CPK son vitales para mantener una fabricación de alta calidad. El PPAP garantiza la preparación de los proveedoresmientras que CPK garantiza la estabilidad del proceso. Su uso conjunto permite a los fabricantes reducir riesgos, mejorar la fiabilidad y satisfacer las expectativas de los clientes de forma constante.

Consejo práctico:

Realice un seguimiento del CPK como parte de sus presentaciones PPAP para demostrar tanto el cumplimiento de las piezas como la capacidad del proceso, diferenciando sus operaciones en sectores competitivos.

Referencias

- AIAG, Manual del proceso de aprobación de piezas de producción (PPAP)4ª edición

- Montgomery, D.C., Introducción al control estadístico de la calidad8ª edición

- Norma ISO 9001:2015 de sistemas de gestión de la calidad