Las máquinas de moldeo por inyección pueden crear moldes roscados, un proceso utilizado habitualmente para fabricar piezas con roscas internas o externas en sectores como la automoción, los bienes de consumo y los dispositivos médicos.

Las máquinas de moldeo por inyección pueden moldear moldes roscados. Se utilizan moldes especiales con insertos o pasadores de núcleo para formar roscas durante el proceso de inyección. Este método es eficaz y garantiza una gran precisión en las piezas roscadas.

Aunque es posible moldear piezas roscadas mediante moldeo por inyección, seleccionar el diseño y el material de molde adecuados es clave para conseguir roscas precisas y funcionales. Profundice en cómo se crean y optimizan los moldes roscados para la producción.

Las máquinas de moldeo por inyección pueden moldear moldes roscados.Verdadero

Las máquinas de moldeo por inyección utilizan moldes especializados con insertos o pasadores de núcleo para formar roscas con precisión durante el proceso de moldeo.

Las máquinas de moldeo por inyección son siempre la mejor opción para las piezas roscadas.Falso

Otros procesos, como la fundición a presión o el mecanizado CNC, pueden ser más adecuados para determinados componentes roscados, en función del material, la precisión y el volumen de producción.

¿Qué es la tecnología de moldeo por inyección?

El moldeo por inyección es un proceso de fabricación utilizado para producir piezas de plástico de gran volumen con precisión, eficacia y repetibilidad. Es esencial en sectores como la automoción, la medicina y los bienes de consumo.

La tecnología de moldeo por inyección consiste en inyectar plástico fundido en un molde para crear piezas precisas. Ofrece una alta eficiencia, pocos residuos y se utiliza ampliamente en la producción de automóviles, electrónica y dispositivos médicos.

El moldeo por inyección se realiza inyectando material plástico fundido en moldes. A continuación se enfrían y solidifican, antes de que los productos de plástico acabados puedan salir del molde. Calentar los plásticos, plastificarlos, inyectar los materiales plásticos fundidos en moldes de inyección, aplicar presión, enfriar los artículos moldeados y, a continuación, liberarlos del molde forman parte de este proceso. El proceso de moldeo por inyección tiene las ventajas de ciclos de moldeo cortos, alta eficiencia de producción y calidad estable del producto, lo que lo convierte en uno de los procesos de moldeo de plásticos más utilizados en la actualidad.

Proceso de moldeo por inyección

El proceso de moldeo por inyección incluye principalmente los siguientes pasos

-

Calentar el plástico: La materia prima plástica se funde con la ayuda de un dispositivo de calentamiento para obtener materia prima plástica fundida. Normalmente, muchas de las máquinas de moldeo por inyección poseen tornillos o émbolos que empujan el material plástico hacia adelante mientras que al mismo tiempo lo calientan.

-

Plastificación: Durante el calentamiento, el material, el plástico, se plastifica por la acción del tornillo o del émbolo hasta alcanzar la viscosidad requerida y el flujo necesario para la inyección.

-

Inyección: El material plástico plastificado circula por el tornillo y se introduce en el cavidad del molde1 mediante presión hidráulica. Al inyectar material plástico, el material fundido llena el molde y forma en él la forma deseada.

-

Presión de retención: Una vez finalizada la inyección, se mantiene una cierta presión para acomodar la reducción del volumen de material durante el enfriamiento, con el fin de tener el tamaño de producto y el acabado superficial adecuados.

-

Refrigeración: De este modo, el material plástico del molde se ha enfriado y solidificado hasta obtener el producto final. El tiempo de enfriamiento2 está en proporción directa con las características del material plástico y el grosor del producto fabricado.

-

Desmoldeo: Por último, el molde de inyección de plástico suele abrirse una vez que el producto se ha enfriado a la temperatura deseada, tras lo cual se libera el producto de plástico formado.

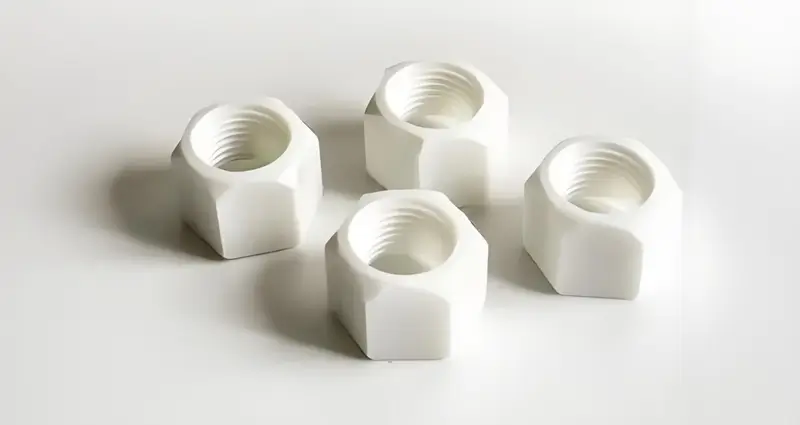

¿Qué es un molde roscado?

Los moldes roscados se utilizan en el moldeo por inyección para crear piezas con roscas internas o externas, como pernos y tuercas, garantizando un ajuste y un funcionamiento precisos.

Un molde roscado está diseñado para formar piezas con roscas, ya sean internas o externas. Incorpora insertos o mecanismos de roscado integrados para crear componentes que requieren ajustes apretados, como tornillos o tuercas, durante el proceso de moldeo por inyección.

Puntos clave del diseño de los moldes de rosca

Los puntos clave del diseño de moldes roscados son

-

Geometría de la rosca: En primer lugar es necesario definir el tipo de rosca, roscas internas moldeadas o roscas externas, el paso, el ángulo, la profundidad de la rosca, etc. Esta geometría del tipo de rosca influye considerablemente en la eficacia de la conexión y en la vida útil del producto.

-

Ángulo de tiro: Dado que es posible tener dificultades con el desmoldeo de productos roscados, la base ángulo de calado3 suele darse a las superficies de rosca interior y exterior durante su diseño. A la hora de posicionar el ángulo de desmoldeo, es necesario evaluar los detalles de la profundidad de la rosca y el armazón del molde.

-

Diseño de la línea de separación: También debe tener un diseño razonable para la línea de separación del molde, con el fin de permitir que se separe fácilmente durante el moldeo por inyección, así como durante el desmoldeo. Línea de separación4 (molde de superficie de separación simple o molde de superficie de separación doble) también pueden tener diseños diferentes en los artículos moldeados, en particular cuando las roscas se componen en una sola unidad para mejorar la calidad del moldeado.

-

Mecanismo de desmoldeo giratorio: Para facilitar el desmoldeo, puede colocarse una estructura de desmoldeo giratoria dentro del molde, que podría girar junto con el producto roscado dentro del molde para abrir el molde y desmoldeo5 sin ningún rasguño en el producto.

Los moldes roscados son esenciales para producir piezas roscadas.Verdadero

Los moldes roscados incluyen insertos o mecanismos que forman roscas en la pieza moldeada, garantizando el ajuste y la funcionalidad correctos.

Los moldes roscados son siempre más caros que los moldes estándar.Falso

Los moldes roscados pueden tener un coste inicial más elevado debido a su complejidad, pero su eficacia a largo plazo y su capacidad para producir componentes roscados con precisión pueden compensar la inversión inicial.

¿Cuáles son los factores que afectan a la viabilidad de las máquinas de moldeo por inyección de moldes de rosca?

La viabilidad de las máquinas de moldeo por inyección de moldes de rosca depende de varios factores clave, como el diseño del molde, la elección del material y las capacidades de la máquina. Estos elementos influyen en la eficiencia de la producción y la calidad del producto.

Entre los factores que influyen en la viabilidad del moldeo por inyección de moldes de rosca se incluyen la complejidad del diseño de la rosca, la eficacia de la refrigeración del molde, el flujo de material y el tipo de máquina de moldeo por inyección utilizada. Un diseño adecuado garantiza piezas roscadas de alta calidad con defectos mínimos.

Diseño de moldes

Si desea fabricar productos de inyección roscados perfectos, es muy importante contar con un buen molde de rosca. Sin embargo, el diseño convencional de moldes no es adecuado para el moldeo de roscas y requiere algo extra, por lo que se necesitan tecnologías como el diseño de líneas de partición, mecanismos de desmoldeo giratorios y núcleo roscado móvil para lograr el moldeo y desmoldeo de roscas. Por ejemplo, se utiliza un molde móvil giratorio, que gira con su producto roscado durante el proceso de apertura del molde, por lo que se puede conseguir un desmoldeo sin pérdidas. La aplicación de estas tecnologías no sólo puede mejorar la precisión de fabricación de los moldes de roscas, sino también la eficacia de la producción.

-

Diseño de la línea de separación: Cuando los ingenieros determinan con precisión dónde debe estar la línea de separación y qué aspecto debe tener, ayudan a garantizar que el molde se separará sin problemas cuando llegue el momento del moldeo por inyección y del desmoldeo. Un buen diseño de la línea de separación reducirá el desgaste del molde y prolongará su vida útil.

-

Mecanismo de desmoldeo giratorio: Para evitar daños durante el desmoldeo de piezas, el molde puede diseñarse para que gire junto con el producto roscado a medida que se abre. El diseño del mecanismo de desmoldeo giratorio debe tener en cuenta el paso de la rosca, la geometría y la velocidad de rotación, factores todos ellos que afectan a la suavidad de este paso crítico.

-

Núcleo móvil: Cuando un molde tiene un núcleo móvil, puede hacer roscas así como retirarlas haciendo que el núcleo se mueva. El diseño del núcleo móvil debe tener en cuenta su trayectoria de movimiento, velocidad y precisión para garantizar la calidad del moldeo y el desmoldeo suave de la rosca.

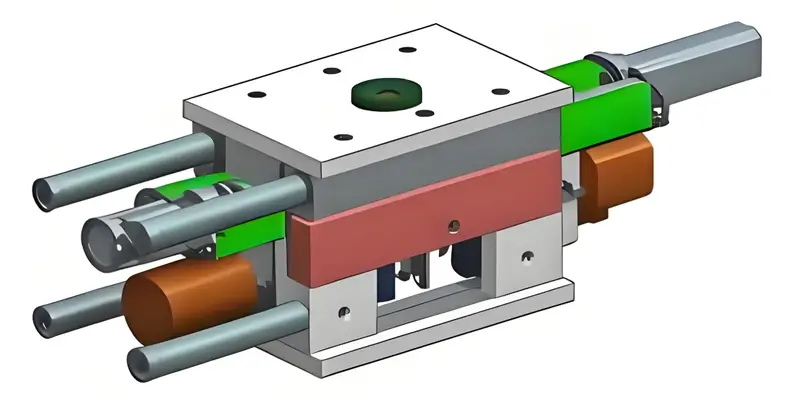

Requisitos de equipamiento

Para inyectar con éxito moldes roscados, la máquina de moldeo por inyección debe tener unas características técnicas específicas. Entre ellas, una fuerza de sujeción suficiente para garantizar la estabilidad del molde durante el proceso de moldeo. En segundo lugar, el diseño del tornillo no solo cumple los requisitos de fusión e inyección de plástico, sino que también controla la velocidad/presión, y el sistema de control puede ajustar con precisión varios parámetros en el proceso de moldeo para garantizar la consistencia de la calidad del producto.

-

Fuerza de sujeción: La fuerza de sujeción de la máquina de moldeo por inyección debe ser lo suficientemente grande como para garantizar que el molde es estable cuando se está realizando el proceso de moldeo. En general, la fuerza de sujeción de los moldes roscados es mayor que la de los moldes habituales, ya que la construcción de las roscas exige una mayor presión de inyección y fuerza de sujeción en el moldeo.

-

Diseño de tornillo: Al diseñar y seleccionar el tornillo de una máquina de moldeo por inyección es importante tener en cuenta factores como la fusión de los plásticos y las inyecciones. Por ejemplo, la longitud del tornillo, el diámetro, el paso, así como la profundidad de las roscas, requieren una configuración óptima en función del tipo de material plástico y del parámetro de moldeo.

-

Sistema de control: Es vital que el sistema de control de la máquina de moldeo por inyección regule varios factores durante el moldeo, como la presión de inyección, la velocidad de inyección, la temperatura del molde y el tiempo de enfriamiento. De este modo, es posible tener un control preciso e intenso sobre estos parámetros para garantizar el tamaño correcto y el acabado superficial probado de los productos roscados.

Selección de materiales

La decisión de material que se utiliza para el moldeo por inyección tiene una influencia significativa en el efecto de moldeo de moldes de rosca. Típicamente, los materiales de moldeo por inyección incluyen polipropileno (PP), polietileno (PE), poliamida (PA), policarbonato (PC) y similares, la característica de estos materiales están mostrando que fluye, la abrasión, propiedades anticorrosivas que cumplan los requisitos en la creación de estructura de hilo. Por otra parte, hay cuestiones, la resistencia al calor, la resistencia química, la fuerza y la durabilidad en relación con el medio ambiente circundante y las limitaciones del producto.

-

Polipropileno (PP): El polipropileno tiene una resistencia química relativamente alta, resistencia al calor y auto movilización eléctrica y puede ser utilizado en la fabricación de artículos de plástico. El polipropileno tiene buena fluidez, lo que puede permitir la creación de moldeo de la estructura roscada.

-

Polietileno (PE): El polietileno es un plástico notable ya que tiene una baja corrosión química e igualmente se puede utilizar a bajas temperaturas se utiliza principalmente para producir envases de alimentos y recipientes para productos químicos. El polietileno tiene una buena fluidez, por lo que puede moldearse fácilmente para conseguir formas roscadas.

-

Poliamida (PA): La poliamida presenta buenas características mecánicas y resistencia al desgaste, y se aplica en la producción de piezas de automóvil y electrodomésticos. La poliamida también tiene una buena fluidez y, por tanto, puede moldearse fácilmente en las estructuras roscadas previstas.

-

Policarbonato (PC): El policarbonato pertenece a la serie de los termoplásticos que tienen como rasgos característicos una buena claridad, una alta resistencia al calor y una buena resistencia al impacto; se utiliza mucho para fabricar equipos ópticos y accesorios de seguridad. En el aspecto de la fluidez, el policarbonato tiene muy buenas propiedades, por lo que puede utilizarse fácilmente para crear estructuras roscadas.

Control de parámetros de proceso

Algunos de los parámetros de control del proceso que deben seguirse especialmente durante el moldeo por inyección de moldes roscados son los siguientes. Dependiendo del tipo de material a inyectar y del diseño del molde, la presión de inyección, la velocidad de inyección, la temperatura del molde, el tiempo de enfriamiento y otros factores deben ajustarse adecuadamente. Para el tipo de productos que tienen formas de rosca complicadas, las condiciones efectivas de moldeo tienen que ser identificadas en colaboración con el moldeo de prueba y el ajuste fino del proceso con el fin de lograr una alta precisión y calidad.

-

Presión de inyección: Controla la fluidez del material plástico y la calidad de moldeo del producto, por lo que puede considerarse un factor esencial de la presión de inyección. Se necesita más presión de inyección cuando las roscas de moldeo por inyección son muchas e intrincadas para permitir que el material plástico entre en la cavidad del molde.

-

Velocidad de inyección: La velocidad de inyección es en realidad un factor determinante del estado de flujo del material plástico, así como del acabado superficial del producto. También puede decirse que si la velocidad de inyección es razonable, se minimizarán los defectos superficiales y la calidad del moldeo.

-

Control de la temperatura del molde: El enfriamiento del molde es un parámetro esencial en la fabricación del material plástico en relación con la velocidad de enfriamiento y la precisión dimensional del material. Así, para alcanzar las dimensiones requeridas de precisión y calidad de la superficie del producto, es necesario poner en práctica una regulación adecuada de la temperatura del molde.

-

Tiempo de enfriamiento: En consecuencia, este tiempo determina el enfriamiento y el proceso de solidificación del producto fabricado. Si procede, debe permitirse un tiempo de enfriamiento para reducir las deformaciones y tensiones internas que repercutirán en la calidad del moldeo.

El flujo de material afecta a la viabilidad del moldeo por inyección de moldes de rosca.Verdadero

Un flujo de material adecuado garantiza una formación de roscas uniforme y minimiza los defectos durante el proceso de moldeo.

Los complejos diseños de moldes garantizan el éxito del moldeo de roscas.Falso

Aunque los diseños complejos pueden mejorar la precisión, pueden aumentar el coste y el tiempo de producción, por lo que la sencillez resulta a veces más eficaz.

¿Cuáles son algunos estudios de casos sobre la aplicación práctica de moldes de rosca para moldeo por inyección?

Los moldes de roscas para moldeo por inyección ofrecen soluciones eficaces para producir piezas roscadas con gran precisión. Los estudios de casos muestran cómo se aplica esta tecnología en diversas industrias.

Los moldes de roscas en moldeo por inyección crean roscas precisas y duraderas para una amplia gama de productos, incluidos los de automoción, médicos y bienes de consumo. Garantizan una producción de alta calidad con un procesamiento posterior mínimo.

Producción de tapones de botella

Los moldes roscados se utilizan en la producción de tapones de botellas, es una de las piezas de aplicación más utilizadas. Debido a las funciones de sellado y enroscado con el cuerpo de la botella, las estructuras de rosca de los productos de tapones de botellas deben ser muy especiales y específicas. La producción de tapones de botella de alta eficiencia puede lograrse optimizando el diseño del molde y los procesos de moldeo por inyección.

-

Diseño del molde: En el caso de los moldes de tapones de botella, se suelen emplear moldes de muchas cavidades para aumentar la productividad. El diseño del molde también requiere la aplicación de la precisión y la intercambiabilidad de las roscas del tapón de la botella para ajustarse bien a las características de sellado del cuerpo de la botella.

-

Proceso de moldeo por inyección: En el moldeo por inyección de los tapones de botella hay que tener un gran control sobre la presión de inyección6velocidad de inyección, temperatura del molde7tiempo de enfriamiento, etc. De este modo, pueden mejorarse parámetros como la calidad del moldeado de los tapones y la tasa de producción global.

-

Línea de producción automatizada: Las industrias actuales de fabricación de tapones de botella mediante el uso de líneas de producción de tapones de botella implican el uso de alimentación automática, desmoldeo e inspección para mejorar las operaciones y dar lugar a producciones de calidad.

Piezas de automóvil

En el sector de la automoción, las piezas roscadas más comunes abarcan pernos, tuercas y conectores. Estas piezas no sólo necesitan resistencia y durabilidad, sino también ofrecer buenas características de montaje. Los materiales de alto rendimiento y el moldeo por inyección de precisión también pueden utilizarse para crear piezas roscadas que satisfagan los requisitos de la industria automovilística. La integración de moldes de canal caliente facilita la producción de componentes roscados duraderos y precisos, cruciales para las aplicaciones de automoción.

-

Selección de materiales: Los elementos agrupados habituales en automoción son los plásticos técnicos de alto rendimiento, como la poliamida (PA) y el policarbonato (PC). Estos materiales tienen unas características mecánicas bastante buenas y una elevada resistencia en caliente, por lo que su uso resulta adecuado en la industria de piezas de automóvil.

-

Diseño del molde: Los moldes para piezas roscadas de automoción tienen que centrarse en la geometría y la respuesta de montaje de dichas piezas. El diseño de moldes de precisión puede garantizar la tolerancia dimensional de las piezas y las características de montaje.

-

Proceso de moldeo por inyección: Los parámetros específicos que son significativos para el proceso de moldeo por inyección de piezas roscadas de automoción incluyen la presión de inyección, la velocidad de inyección, la temperatura del molde y el tiempo de enfriamiento, entre otros. Por lo tanto, el ajuste de estos parámetros de proceso puede localizar y corregir las fuentes que causan mala calidad de moldeo y menor eficiencia de las piezas.

Electrodomésticos

Otro segmento de los electrodomésticos también incluye estructuras roscadas, como los pomos de las lavadoras y los conectores de las batidoras. Aparte del exterior, estas piezas requieren un aspecto atractivo, así como una funcionalidad satisfactoria y robustez del producto. Podría ser razonable estimar que la producción de piezas roscadas de alta calidad para electrodomésticos no requiere un diseño de molde muy estirado, sino adecuado y tecnologías de moldeo por inyección bien desarrolladas. El molde de inyección de canal caliente garantiza que estas piezas cumplan las especificaciones de diseño con gran precisión y eficacia.

-

Selección de materiales: En el caso de la industria de electrodomésticos, las piezas roscadas de electrodomésticos y RAC se fabrican con polipropileno (PP) y polietileno (PE). La fluidez y las propiedades mecánicas del material son adecuadas para su uso en piezas roscadas de electrodomésticos.

-

Diseño del molde: Las roscas que se crean utilizando moldes empleados en la producción de piezas roscadas para electrodomésticos deben presentar un aspecto agradable y cumplir la función prevista. Prestar atención a la creación de un molde preciso puede ayudar a mejorar el aspecto de las piezas en cuestión, así como su utilidad.

-

Proceso de moldeo por inyección: El proceso de moldeo por inyección de piezas roscadas de electrodomésticos debe controlar bien la presión de inyección, la velocidad de inyección, la temperatura del molde, el tiempo de enfriamiento, etc. Estos parámetros del proceso permiten aumentar la calidad del moldeo y la eficiencia de producción de las piezas.

Los moldes de rosca mejoran la precisión de la rosca en el moldeo por inyección.Verdadero

Los moldes de roscas para moldeo por inyección crean roscas precisas y uniformes, lo que reduce el procesamiento posterior y aumenta la calidad general del producto.

Los moldes de hilo sólo son adecuados para hilos sencillos y no complejos.Falso

Los moldes de roscas pueden diseñarse para crear roscas simples y complejas, lo que los hace versátiles para diversas aplicaciones en diferentes industrias.

Conclusión

En cuanto al moldeo por inyección de moldes roscados, las máquinas de moldeo por inyección pueden hacerlo, y las áreas de aplicación incluyen tapas de botellas, piezas de automóviles, electrodomésticos y otras industrias.

De este modo, se pueden desarrollar productos roscados de buena calidad mediante una elección adecuada del diseño del molde, selección de los materiales de moldeo por inyección adecuados8y un control eficaz de los parámetros. En el futuro, los campos de aplicación de moldeo por inyección de moldes roscados se ampliará aún más, y la tendencia de desarrollo se desarrollará aún más en la dirección de alta precisión, inteligencia, y la protección del medio ambiente .

-

Más información sobre la cavidad del molde : La cavidad del molde se elabora meticulosamente para que se ajuste con precisión a las dimensiones del producto deseado. ↩

-

Más información sobre La importancia del tiempo de enfriamiento en el moldeo por inyección : el tiempo de enfriamiento afectará directamente al ciclo de moldeo y al rendimiento de los productos de plástico. ↩

-

Conozca las directrices del ángulo de desmoldeo para el moldeo por inyección : El ángulo de desmoldeo es una conicidad aplicada a las caras de la pieza que impide que sean paralelas al movimiento de la abertura del molde. ↩

-

Aprenda sobre el moldeo por inyección de la línea de partición : La línea de partición es donde estas dos mitades del molde se separan después de completar un ciclo de moldeo por inyección. ↩

-

Aprenda a entender el proceso de desmoldeo en el moldeo por inyección: Pasos clave y mejores prácticas : El proceso de desmoldeo es la etapa final del proceso de moldeo. ↩

-

Más información sobre la presión de inyección : La presión de inyección se refiere a la presión a la que se inyecta el refrigerante al compresor. ↩

-

Conozca la temperatura del molde : La temperatura del molde es probablemente la temperatura más importante en términos de calidad y afecta a la calidad de muchas maneras. ↩

-

Más información sobre ¿Qué tipos de materiales plásticos son los más adecuados para el moldeo por inyección? Seleccione el material más adecuado para una aplicación concreta teniendo en cuenta factores como la solidez, la resistencia al calor, el coste, el aspecto, etc. ↩