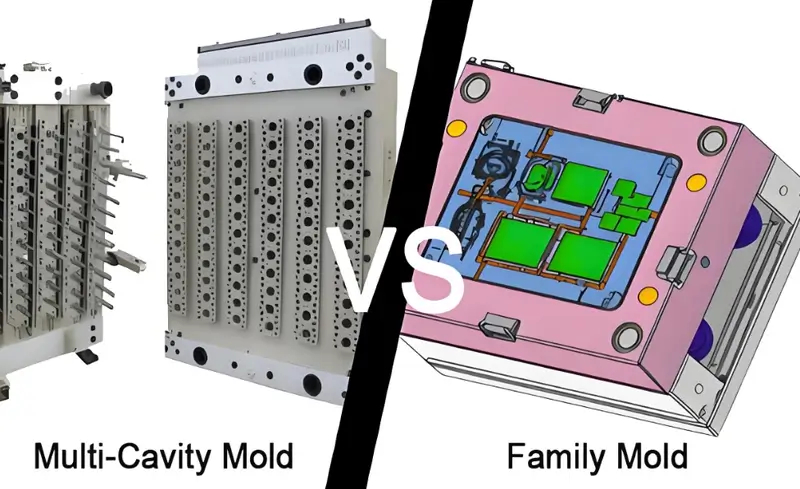

Tanto los moldes multicavidad como los moldes familiares se utilizan en el moldeo por inyección, pero difieren en su diseño y aplicación. Entender la diferencia es clave para elegir la herramienta adecuada para sus necesidades de fabricación.

Los moldes multicavidad producen piezas idénticas en cada cavidad, mientras que los moldes familiares crean piezas diferentes en un solo molde. Los moldes multicavidad mejoran la eficiencia, mientras que los moldes familiares son ideales para producir varios productos simultáneamente, lo que reduce el tiempo de cambio de herramientas.

Para elegir el mejor molde para su proyecto, tenga en cuenta factores como el tipo de pieza, el volumen de producción y la rentabilidad. Obtenga más información sobre los puntos fuertes de cada molde para optimizar su proceso de producción.

Los moldes multicavidad son más rentables para la producción de grandes volúmenes.Verdadero

Los moldes multicavidad permiten la producción simultánea de piezas idénticas, lo que aumenta la eficacia y reduce los costes en la fabricación a gran escala.

Los moldes familiares son siempre la mejor opción para diseños de productos variados.Falso

Aunque los moldes familiares son útiles para producir varias piezas en un ciclo, puede que no ofrezcan la misma eficacia o calidad que los moldes de varias cavidades para piezas idénticas de gran volumen.

¿Qué son los moldes de inyección multicavidad y los moldes de inyección familiares?

Los moldes de inyección multicavidad y familiares son herramientas esenciales en la fabricación, ya que permiten la producción eficaz de varias piezas en un solo ciclo. Mejoran considerablemente el rendimiento y reducen los costes.

Los moldes multicavidad permiten producir varias piezas idénticas por ciclo, mientras que los moldes familiares producen piezas diferentes en un solo ciclo. Ambos se utilizan para aumentar la eficiencia de la producción y reducir costes en la fabricación de grandes volúmenes.

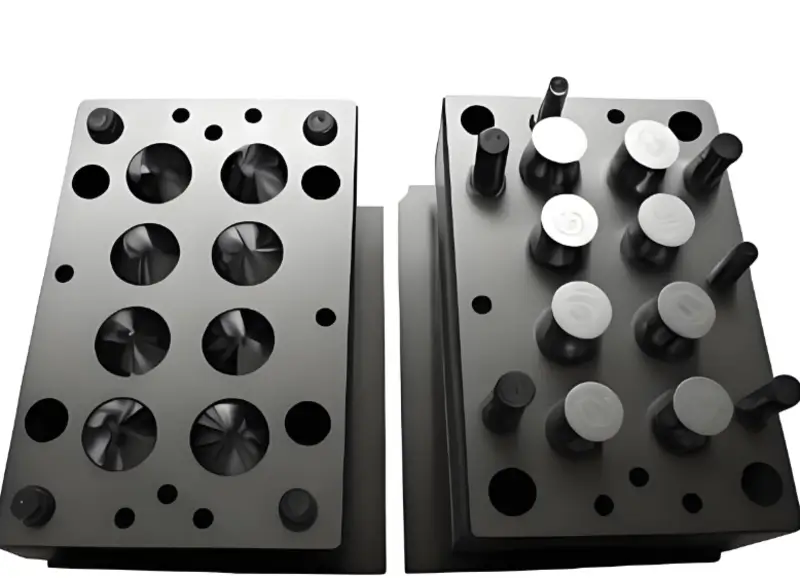

Molde de inyección multicavidad

Los moldes de inyección multicavidad son moldes que contienen varias cavidades idénticas. Todas las cavidades producen el mismo producto o productos diferentes.

El objetivo del diseño de moldes multicavidad es fabricar varios productos en el mismo molde. ciclo de inyección1 para mejorar la productividad. El moldeo por inyección multicavidad es adecuado para situaciones en las que es necesario fabricar un gran número de piezas pequeñas similares, como tapas de botellas, mangos de cepillos de dientes y algunos dispositivos médicos.

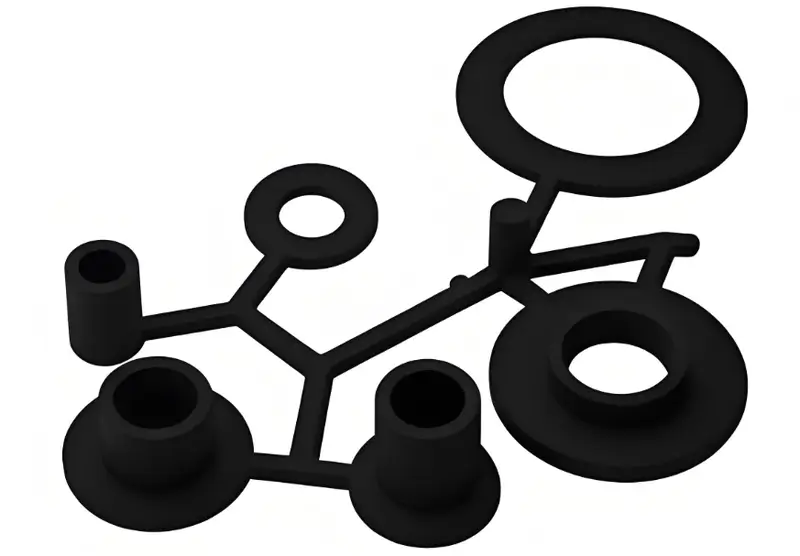

Molde de inyección familiar

Un molde de inyección familiar o un molde combinado es un molde único que tiene más de una cavidad y cada cavidad forma una pieza o producto múltiple diferente.

Un molde de inyección familiar tiene más de una cavidad cortada en el molde, lo que permite formar varias piezas diferentes con el mismo material en un solo ciclo. El objetivo de este diseño de molde es crear un grupo de piezas que normalmente se combinan en un solo producto, en un solo ciclo del molde. proceso de moldeo por inyección2. Los moldes de inyección familiar se aplican sobre todo en la fabricación de juguetes, cajas de electrodomésticos, utensilios domésticos y otros productos similares para ensamblar.

Los moldes multicavidad aumentan la eficacia de la producción.Verdadero

Al moldear varias piezas idénticas simultáneamente, los moldes multicavidad optimizan la producción y reducen el tiempo de ciclo.

Los moldes familiares siempre producen piezas del mismo diseño.Falso

Los moldes familiares permiten fabricar piezas diferentes juntas, pero pueden variar en forma y diseño sin dejar de encajar en el mismo molde.

¿Cuáles son las características de diseño de los moldes de inyección multicavidad y los moldes de inyección familiares?

Los moldes de inyección multicavidad y familiares están diseñados para producir varias piezas en un solo ciclo, lo que aumenta la eficacia de la producción y reduce los costes. Comprender sus características puede optimizar su proceso de moldeo.

Los moldes multicavidad aumentan la productividad moldeando simultáneamente varias piezas idénticas. Los moldes familiares permiten moldear diferentes piezas juntas en un solo ciclo, lo que ahorra tiempo y reduce los costes de utillaje. Ambos diseños mejoran la eficiencia de fabricación y reducen los tiempos de ciclo.

Molde de inyección multicavidad

-

Número de cavidades: Los moldes multicavidad pueden incluir de 2 a docenas de cavidades, en total, dependiendo del tamaño del producto y de la capacidad de la máquina de moldeo por inyección. Algunos de los moldes multicavidades más comunes son el molde de 4 cavidades, el molde de 8 cavidades, el molde de 16 cavidades, el molde de 32 cavidades y muchos más.

-

Disposición de la cavidad:El diseño de las cavidades también debe abordar la cuestión del equilibrio del flujo de fusión, sistema de refrigeración3, estabilidad estructural del molde. La disposición de la cavidad puede ser lineal, matricial o circular, dependiendo de la disposición del molde y de la forma deseada del producto final.

-

Diseño de corredor: Para garantizar el llenado simultáneo de cada cavidad, el sistema de corredores4El diseño de la puerta, incluyendo el corredor principal, el subcorredor y la compuerta, debe ser cuidadoso. Por lo tanto, el diseño de patines5 tiene que facilitar el flujo uniforme de la masa fundida y reducir la caída de presión y el efecto de cizallamiento del canal.

Molde de inyección familiar

-

Variedad de caries: Cada cavidad de un molde familiar fabrica una pieza diferente. Estas piezas suelen ser los distintos componentes que conforman un producto concreto, por ejemplo, elementos funcionales en un juguete o segmentos del cuerpo de un gadget.

-

Compatibilidad del producto: Las piezas producidas por el molde familiar suelen utilizarse para ensamblar el mismo producto, por lo que debe garantizarse su compatibilidad en términos de características físicas y funcionales. A la hora de diseñar, hay que tener en cuenta tanto las tolerancias de ensamblaje como la coincidencia funcional.

-

Diseño de corredor:El molde familiar es en cierto modo similar al molde multicavidad, pero en este caso el sistema de flujo interno del molde debe diseñarse en función de los requisitos de flujo de la cavidad. La velocidad de llenado y la presión pueden variar en las distintas partes del moldeo, por lo que puede ser necesario modificar el diseño del canal de cada cavidad.

Los moldes multicavidad reducen los costes de producción al moldear varias piezas a la vez.Verdadero

Al producir varias piezas idénticas en un solo ciclo, los moldes multicavidad reducen el tiempo de ciclo y los costes generales de producción.

Los moldes familiares son adecuados para moldear piezas de diferentes formas.Falso

Los moldes familiares están diseñados para moldear piezas similares, no una variedad de formas, para mantener la consistencia y la calidad durante la producción.

¿Cuáles son los escenarios de aplicación de los moldes de inyección multicavidad y los moldes de inyección familiares?

Los moldes de inyección multicavidad y familiares mejoran la eficacia de la producción al fabricar varias piezas simultáneamente o en un solo molde. Estos moldes son cruciales en la fabricación de grandes volúmenes.

Los moldes de inyección multicavidad producen varias piezas idénticas a la vez, mientras que los moldes de inyección familiares fabrican diferentes piezas en un solo ciclo. Ambos se utilizan mucho en los sectores de automoción, productos de consumo y dispositivos médicos para aumentar la eficiencia de la producción y reducir costes.

Molde de inyección multicavidad

-

Producción en serie: Útil para desarrollar muchas piezas que tienen el mismo diseño y forma que productos como el tapón de una botella y el mango de un cepillo de dientes. El ritmo de producción de estos productos es relativamente alto y la demanda también suele ser elevada, por lo que hay que producirlos de forma eficiente.

-

Menor coste unitario: Cuando se fabrican varios productos a la vez, el coste unitario se reduce enormemente. Gracias a la alta eficiencia de la técnica de producción de moldes multicavidad, el coste marginal por unidad del producto final disminuye.

-

Alta eficiencia de producción: Los moldes multicavidad son aplicables a tareas de producción que exigen altos índices de productividad con tiempos de ciclo reducidos. Por ejemplo, en la industria de los dispositivos médicos, hay un gran número de necesidades médicas desechables que deben producirse en grandes cantidades y en poco tiempo, y que los moldes multicavidad pueden satisfacer.

Molde de inyección familiar

-

Montaje Producción de productos: Ideales para fabricar varias piezas diversas que componen un producto final, por ejemplo juguetes y carcasas para aparatos electrónicos. Los moldes familiares pueden producir todas las piezas necesarias en un solo ciclo de moldeo por inyección, lo que simplifica el proceso de producción.

-

Producción diversificada en pequeños lotes: Es más apropiado para crear muchos productos diferentes en cantidades menores. Gracias a esta flexibilidad, los moldes familiares son útiles en la producción de lotes pequeños, sobre todo en mercados con demandas que cambian rápidamente.

-

Menor coste del molde: Reutilizar el mismo molde para fabricar una forma o varias piezas disminuye el coste de establecimiento del molde y también el coste de producción. En el caso de la producción de lotes pequeños y múltiples variedades, los moldes familiares son una opción rentable.

Los moldes multicavidad mejoran la eficacia al producir varias piezas idénticas.Verdadero

Los moldes de cavidades múltiples permiten la producción simultánea de piezas idénticas, lo que reduce el tiempo de ciclo y aumenta el rendimiento.

Los moldes de inyección familiares se utilizan siempre para diferentes piezas en un único molde.Falso

Los moldes de inyección familiares pueden producir piezas diferentes, pero el diseño debe garantizar que las piezas puedan moldearse simultáneamente sin comprometer la calidad.

¿Cuáles son las ventajas y desventajas de los moldes de inyección multicavidad y los moldes de inyección familiares?

Los moldes de inyección multicavidad y familiares se utilizan ampliamente para aumentar la eficacia de la producción. Cada uno tiene sus ventajas y retos únicos, en función del diseño del producto y las necesidades de fabricación...

Los moldes multicavidad aumentan la productividad al producir varias piezas en un solo ciclo, mientras que los moldes familiares permiten fabricar juntas distintas piezas. La principal ventaja es una mayor eficiencia; sin embargo, la complejidad y el coste del molde pueden ser mayores.

Molde de inyección multicavidad

Ventajas:

-

Alta eficiencia de producción: En comparación con los moldes de una sola cavidad, los moldes multicavidad pueden fabricar varios productos en un solo ciclo de producción, con el consiguiente ahorro de tiempo. Los moldes multicavidad destacan especialmente en escenarios de producción de alta demanda.

-

Bajo coste unitario: Los moldes multicavidad son adecuados para la producción en serie y pueden reducir el coste de fabricación de una unidad de producto. Al utilizar moldes multicavidad, el coste unitario del producto es bajo, lo que mejora la competitividad entre las empresas fabricantes.

-

Alta coherencia: En el caso de los moldes para todas las cavidades, éstas se fabrican al mismo tiempo, lo que repercute en la calidad general de los productos. Los moldes para varias cavidades utilizan el mismo molde para fabricar varios productos a la vez que son todos idénticos, con lo que se consigue una calidad constante y estable.

Desventajas:

-

Alto coste del molde:La fabricación de moldes y su diseño son bastante complicados y caros. En comparación con los moldes de una sola cavidad, los moldes multicavidad implican equipos y técnicas de procesamiento de alta precisión, por lo que requieren mucho capital al principio.

-

Dificultad de depuración alta: Los moldes multicavidad son más delicados de depurar y mantener, por lo que exigen una asistencia técnica de mayor nivel. El llenado y enfriamiento de cada cavidad deben ser estrictamente controlados, por lo que la depuración lleva mucho tiempo.

-

Difícil control del flujo de fusión: Para conseguir el co-moldeo y un contenido igual en cada cavidad, el diseño del sistema de canal debe estar bien hecho. La rica estructura del canal complica considerablemente el proceso de fabricación y depuración del molde.

Molde de inyección familiar

Ventajas:

-

Versatilidad: Puede crear varias piezas diferentes en un solo moldeo, por lo que es muy flexible. En comparación con otros métodos, los moldes familiares tienen muchas ventajas a la hora de fabricar productos con muchos componentes.

-

Menor coste de desarrollo de moldes: Cuando se fabrican varias piezas diferentes con un solo molde, se minimiza el número de moldes que hay que desarrollar, así como el coste de fabricación. Especialmente en la producción de lotes pequeños y múltiples variedades, en la que es característico un gran número de artículos, de pequeño tamaño y múltiples variedades, los moldes familiares tienen una clara superioridad en cuanto a costes de utillaje.

-

Adecuado para la producción de lotes pequeños: Capaces de fabricar una gama de productos y, al mismo tiempo, adecuados para producciones limitadas. En gran medida, los moldes familiares son adecuados para la producción de piezas pequeñas debido a la disponibilidad de formas ajustables y a la flexibilidad de los moldes.

Desventajas:

-

Menor eficiencia de la producción: Cuando se utiliza un molde familiar, el rendimiento del ciclo es considerablemente menor que cuando se utiliza un molde multicavidad. En efecto, debido a que cada cavidad crea componentes distintos, el índice de productividad es inferior en comparación con los moldes multicavidad.

-

Menor consistencia del producto: Diferentes cavidades pueden producir las piezas aunque puede haber algunos problemas relacionados con la consistencia de la fundición. Los moldes familiares pueden tener problemas con la calidad y la consistencia de las piezas al producir piezas diferentes.

-

Diseño de corredor complejo: Requiere un sistema de canal bien desarrollado que sea eficaz para satisfacer dichas necesidades de las diversas secciones y exigir la calidad de cada pieza. La estructura del corredor es más compleja, ha elevado la dificultad de la fabricación del molde y la depuración del molde.

Los moldes multicavidad aumentan la eficacia de la producción.Verdadero

Los moldes multicavidad permiten producir varias piezas en un solo ciclo, lo que se traduce en un mayor rendimiento y una reducción de los costes por pieza.

Los moldes familiares son siempre más rentables que los moldes de varias cavidades.Falso

Aunque los moldes familiares pueden ser más rentables en determinados casos, la complejidad de su diseño y las limitaciones en la compatibilidad de las piezas pueden suponer costes más elevados en aplicaciones específicas.

¿Cuáles son las aplicaciones específicas de los moldes de inyección multicavidad y los moldes de inyección familiares en el proceso de moldeo por inyección?

Los moldes de inyección multicavidad y familiares se utilizan para producir varias piezas simultáneamente, lo que mejora la productividad y reduce los costes en la fabricación de grandes volúmenes.

Los moldes multicavidad producen varias piezas idénticas en un solo ciclo, mientras que los moldes familiares producen diferentes piezas en una sola toma, ahorrando tiempo y material. Estos moldes son ideales para los sectores de automoción, productos de consumo y dispositivos médicos.

Aplicaciones de los moldes de inyección multicavidad

Los moldes de inyección con múltiples cavidades son habituales en contextos en los que es necesario producir numerosos artículos similares a la vez.

Por ejemplo, en tapas de botellas, mangos de cepillos de dientes, carcasas de productos electrónicos y similares, los moldes multicavidades pueden producir muchos productos en un solo ciclo, aumentando así la eficacia y la productividad. Además, es imposible prescindir de los moldes multicavidades en sectores como el equipamiento médico y los accesorios para automóviles.

En las aplicaciones prácticas, la construcción y utilización de moldes multicavidades implica el análisis de varios aspectos. En primer lugar, hay que determinar el número de cavidades en función de la demanda del producto y de la capacidad de la máquina de moldeo por inyección.

En segundo lugar, el diseño del sistema de canalización también es importante y debe garantizar la distribución del flujo de fusión para cada cavidad por igual. Además, el diseño del sistema de refrigeración6 es crucial, ya que debe responder a la calidad del producto y la eficacia de los procesos de producción.

- Estudio de caso:Una empresa de fabricación especializada en productos sanitarios debe suministrar al mercado grandes cantidades de una jeringuilla desechable. La empresa optó por la fabricación con moldes de inyección de varias cavidades. Tras la exhaustiva identificación de los requisitos y la selección de un diseño adecuado, la empresa optó por un molde de 48 cavidades. Gracias al sistema de canalización y refrigeración bien planificado, es posible una distribución equitativa para el llenado y la refrigeración de cada cavidad. En la producción, se pueden fabricar cuatro docenas de jeringuillas a la vez durante un ciclo de moldeo por inyección, lo que puede mejorar enormemente la tasa de producción y satisface la demanda del mercado de productos médicos de alta calidad.

Aplicaciones de los moldes de inyección familiares

Los moldes de inyección familiares se suelen utilizar más en la creación de una gran variedad de componentes únicos y los consiguientes objetos de ensamblaje.

Por ejemplo, en la fabricación de juguetes, una herramienta familiar puede fabricar varios aspectos del juguete a la vez y, por tanto, ahorra los costes de desarrollar más moldes, al tiempo que permite a los fabricantes trabajar en más juguetes al mismo tiempo. Los moldes familiares también se utilizan habitualmente en la fabricación de carcasas de productos electrónicos, artículos domésticos y otros campos que requieren un conjunto de piezas relacionadas.

En las aplicaciones prácticas, el diseño y el uso de moldes en serie también van acompañados de otros factores que hay que tener en cuenta. En primer lugar, el diseño del molde debe cumplir los requisitos de producción de las distintas piezas.

En segundo lugar, para el diseño del sistema de canales, hay que prestar atención a los requisitos de llenado y refrigeración de las distintas cavidades. Por último, se necesita asistencia técnica para el funcionamiento y la corrección del molde a fin de disponer de una línea de producción completa y productos de alta calidad.

- Estudio de caso:Una fábrica de juguetes necesita producir un nuevo juguete formado por varios componentes diferentes. Para reducir los costes de desarrollo del molde, deciden utilizar un molde de inyección en serie. Este diseño de molde consta de seis cavidades, cada una de las cuales se utiliza para fabricar una pieza diferente del juguete. Con la ayuda del sistema de canales, se consigue un flujo de material y una refrigeración uniformes en todas las cavidades. En la producción, un ciclo de moldeo por inyección de plástico puede fabricar seis piezas diferentes al mismo tiempo y luego ensamblarlas, lo que hace que la producción sea más flexible y rápida.

Los moldes multicavidad mejoran la eficacia al producir varias piezas por ciclo.Verdadero

Al utilizar múltiples cavidades, se agiliza la producción de piezas idénticas, lo que reduce los tiempos de ciclo y los costes.

Los moldes familiares siempre ofrecen un mayor ahorro de costes que los moldes multicavidad.Falso

Mientras que los moldes familiares pueden ahorrar costes de material cuando se producen piezas diferentes, los moldes multicavidad suelen ser más eficaces cuando se producen piezas idénticas en grandes volúmenes.

Conclusión

Los moldes de inyección multicavidad y familiares son dos tipos de moldes para la producción de piezas de plástico que se aplican en la fabricación moderna con sus características y requisitos específicos. Mientras que los moldes de cavidades múltiples son ideales para la gran producción de artículos similares, los moldes familiares son ideales para la producción de los diferentes artículos en lotes pequeños.

Así, permite comprender las distinciones entre dos tipos de moldes y seleccionar el tipo de molde adecuado en función de las necesidades de producción, lo que, en consecuencia, contribuye a mejorar el rendimiento de la producción y la calidad de los productos finales.

Debido a la alta eficiencia y el bajo coste unitario de los moldes de inyección multicavidad en la producción de moldeo, los moldes de inyección multicavidad han ocupado una posición importante en la producción en masa.

Por el contrario, los moldes de inyección familiares presentan algunas ventajas específicas en la producción de lotes pequeños y múltiples variedades.

En el futuro, con la llegada de la tecnología de fabricación inteligente, los nuevos materiales y la tecnología de fabricación ecológica, moldes multicavidad y familiares7 será más propicio para mejorar la eficiencia de la producción y la calidad de los productos, y proporcionará un fuerte apoyo al desarrollo de la fabricación moderna.

-

Conozca el ciclo de moldeo : El ciclo de moldeo sigue la secuencia: cierre del molde, llenado, empaquetado, mantenimiento, enfriamiento (solidificación), apertura del molde y expulsión de la pieza. ↩

-

Más información sobre ¿Cuáles son los pasos del proceso de moldeo por inyección? El moldeo por inyección es un proceso que se utiliza para fabricar muchas piezas de plástico. ↩

-

Más información sobre el sistema de refrigeración: sistema de refrigeración, aparato empleado para evitar que la temperatura de una estructura o dispositivo supere los límites impuestos por las necesidades de seguridad y eficiencia. ↩

-

Más información sobre el sistema de canalización: El Runner System es el sistema de llenado a través del cual el material se desplaza desde la unidad de inyección hasta la cavidad de la pieza. ↩

-

Conozca 101 pautas de diseño de canal de moldeo por inyección: Un buen diseño de canal de moldeo por inyección garantiza que el plástico se distribuya uniformemente en las cavidades, lo que da como resultado una calidad constante de la pieza y una reducción de los residuos. ↩

-

Aprenda sobre el sistema de refrigeración : sistema de refrigeración, aparato empleado para evitar que la temperatura de una estructura o dispositivo supere los límites impuestos por las necesidades de seguridad y eficiencia. ↩

-

Más información sobre los moldes multicavidad frente a los moldes familiares: La mejor elección para su proyecto: Tanto los moldes multicavidad como los moldes familiares tienen algunas características únicas que siempre deben tenerse en cuenta para la eficacia global del proceso. ↩