Los moldes de inyección de plástico son herramientas esenciales en la fabricación, ya que permiten producir en serie piezas de plástico precisas con gran eficacia y calidad.

Los moldes de inyección de plástico dan forma al plástico inyectando material fundido en la cavidad de un molde, donde se enfría y solidifica en una pieza. Sus ventajas son la alta precisión, la rapidez y la rentabilidad en la producción a gran escala.

Para aprovechar al máximo la potencia de los moldes de inyección, es fundamental conocer los tipos, materiales y mantenimiento. Siga leyendo para saber cómo influyen estos factores en la calidad y el coste de su producción.

Los moldes de inyección son ideales para la producción de grandes volúmenes.Verdadero

Los moldes de inyección están diseñados para la fabricación a gran escala, lo que los hace rentables para la producción en masa debido a su alta velocidad y precisión.

Los moldes de inyección son siempre más baratos que otros métodos de fabricación.Falso

Aunque el moldeo por inyección es rentable para grandes tiradas, su coste inicial de creación del molde puede ser elevado, lo que lo hace menos idóneo para pequeñas tiradas de producción en comparación con alternativas como la impresión 3D.

¿Qué es el proceso de moldeo por inyección?

El moldeo por inyección es un proceso de fabricación muy utilizado que consiste en inyectar plástico fundido en un molde para crear piezas precisas y de alta calidad. Es esencial en sectores como la automoción, la medicina y los bienes de consumo.

El moldeo por inyección es un proceso en el que se inyecta plástico fundido en un molde para formar diversas piezas. Ofrece tiempos de producción rápidos, alta precisión y es ideal para la producción en masa de componentes como piezas de automóviles, dispositivos médicos y bienes de consumo.

Preparación de la materia prima

Algunas de las actividades de tratamiento que pueden llevarse a cabo antes del moldeo son el secado, la mezcla y la coloración de las materias primas plásticas. La preparación de las materias primas es fundamental para el proceso de moldeo por inyección y repercute directamente en la calidad de las piezas moldeadas por inyección.

Fundición

Las materias primas utilizadas en la fabricación de plásticos se calientan y ablandan a través del cilindro calefactor de moldeo por inyección. En este caso, cuando es necesario calentar los tornillos o émbolos, los gránulos de plástico o la resina de plástico se funden y se mezclan uniformemente. La fusión es la fase más importante del moldeo por inyección y está directamente relacionada con la calidad de las piezas moldeadas.

Inyección

El plástico fundido es forzado por la máquina de moldeo por inyección para que fluya a través de la boquilla de la máquina de moldeo por inyección y penetre en la cavidad del molde adoptando la forma de la pieza. La inyección es una etapa muy importante en el proceso de moldeo por inyección y una función de la inyección influye en la calidad de las piezas moldeadas (acabado superficial, dureza, espesor de pared, etc.).

Embalaje (o retención)

Tras la inyección, se aplica presión sobre el plástico dentro de la cavidad del molde para contrarrestar la contracción resultante del enfriamiento, garantizando las dimensiones y la calidad superficial de la pieza. La etapa de embalaje es importante en el moldeo por inyección y contribuye directamente a la calidad de las piezas moldeadas.

Refrigeración

El plástico que se encuentra dentro de la cavidad del molde se enfría y solidifica con la ayuda del sistema de refrigeración del molde para producir la pieza de plástico final. El recocido o enfriamiento es un paso muy importante que tiene lugar en el moldeo por inyección y determina la calidad de los componentes moldeados.

Apertura de moldes

A continuación, la máquina de inyección separa las dos mitades del molde, el molde móvil y el molde fijo, y abre el molde. La apertura del molde es una de las etapas importantes del proceso de moldeo por inyección de plástico y los moldes influyen directamente en la calidad de las piezas moldeadas.

Expulsión

En el método asistido de procesos formativos para la producción de moldes, cuando se moldea el material, se aplica un sistema de eyección1 se utiliza para expulsar la pieza moldeada del molde y someterla a los demás procesos. La expulsión se considera una de las partes más importantes del proceso de fabricación del moldeo por inyección y desempeña un papel directo en la calidad de las piezas moldeadas.

El moldeo por inyección produce piezas de alta calidad en grandes volúmenes.Verdadero

El moldeo por inyección proporciona una calidad y precisión constantes, por lo que resulta ideal para producir grandes cantidades de piezas idénticas con un mínimo de desperdicio.

El moldeo por inyección es adecuado para todo tipo de plásticos.Falso

No todos los plásticos son adecuados para el moldeo por inyección; los materiales con puntos de fusión elevados o determinadas propiedades químicas pueden requerir técnicas de moldeo especializadas.

¿Cuáles son las aplicaciones de los moldes de inyección?

Los moldes de inyección son esenciales en la fabricación, ya que se utilizan para crear piezas en sectores como el de la automoción, el médico y el de bienes de consumo, proporcionando alta precisión y eficacia.

Los moldes de inyección se utilizan para fabricar piezas de alta calidad en sectores como la automoción, la medicina y los bienes de consumo. Garantizan la precisión, reducen los residuos y mejoran la velocidad de producción moldeando eficazmente plásticos y otros materiales.

Sector del automóvil

Los moldes de inyección se utilizan para fabricar componentes de automóviles, tanto externos como internos, salpicaderos, parachoques, faros, etc., que mejoran el aspecto, la eficacia y la seguridad de los automóviles. El sector del automóvil plantea grandes exigencias a los moldes de inyección, que requieren gran precisión, solidez y resistencia al desgaste.

Sector electrónico

Los productos electrónicos -carcasas de diversos equipos electrónicos, conectores, enchufes, etc.- creados con moldes de inyección son precisos y fiables. El sector de la electrónica necesita moldes de inyección de gran precisión, estabilidad y conductividad térmica.

Sector de los electrodomésticos

Los moldes de inyección se aplican para crear carcasas, paneles, botones y otros elementos de electrodomésticos con el fin de mejorar su calidad estética y la vida útil de los productos eléctricos. El sector de los electrodomésticos requiere moldes de inyección precisos, resistentes y con un acabado de alto brillo.

Sector médico

Los moldes de inyección se aplican a la fabricación de muchos tipos de productos médicos, como jeringuillas, equipos de infusión, instrumentos quirúrgicos, accesorios para compartir y otros consumibles que garantizan la seguridad y los requisitos sanitarios de los productos médicos. En el sector médico, los moldes de inyección deben ser precisos, limpios y resistentes a la corrosión.

Sector de artículos de primera necesidad

Los moldes de inyección ayudan en la fabricación de artículos de uso diario como; botellas, envases, juguetes entre otros pasando por diferentes gustos y tendencias de los consumidores. El sector de las necesidades diarias exige moldes de inyección con alta precisión, brillo y eficiencia de producción.

Los moldes de inyección son esenciales para la producción de grandes volúmenes.Verdadero

Los moldes de inyección permiten la producción en masa de piezas precisas y uniformes a gran velocidad, lo que los hace vitales para las industrias que requieren un alto rendimiento.

Los moldes de inyección sólo se utilizan para piezas de plástico.Falso

Los moldes de inyección también pueden utilizarse para metales, silicona y otros materiales, lo que los hace versátiles en diversos sectores de fabricación.

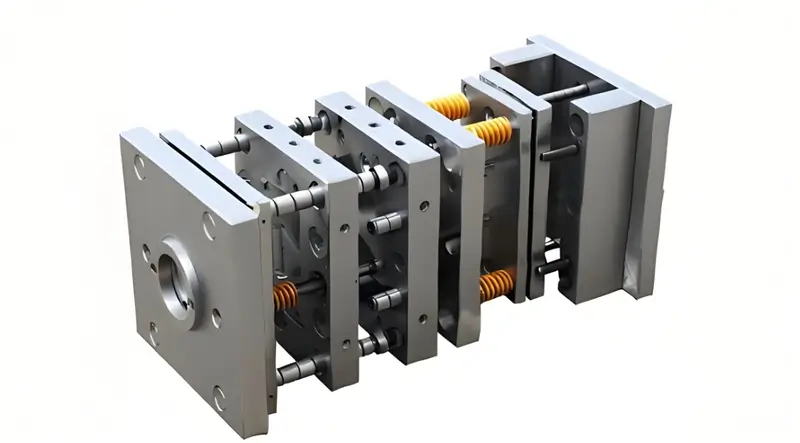

¿Cuáles son los componentes básicos de un molde de inyección?

Los moldes de inyección son cruciales para producir piezas precisas y de alta calidad. Comprender sus componentes básicos puede ayudar a optimizar el proceso de moldeo y mejorar la eficiencia.

Los componentes básicos de un molde de inyección son la cavidad del molde, el núcleo, el bebedero, el canal y el sistema de expulsión. Estos elementos trabajan juntos para dar forma y expulsar las piezas de plástico de manera eficiente durante el proceso de moldeo.

Moldes móviles y fijos

Moldes de inyección2 se clasifican principalmente en moldes móviles y moldes fijos, que se sitúan en las platinas móviles y fijas de la máquina de moldeo por inyección de plástico, respectivamente.

-

Molde móvil: El molde móvil es el componente del molde que se monta en la platina móvil de la máquina de inyección, durante el ciclo de moldeo por inyección. El propósito principal del molde móvil es proporcionar la cavidad de formación de la pieza junto con el molde que es fijo. El molde móvil a veces puede tener núcleo lateral e inserto interno para producir los artículos de forma compleja.

-

Molde fijo: El molde fijo es la parte del molde instalada en la platina fija de la máquina de inyección, que normalmente no se mueve durante el funcionamiento de la máquina. En el molde fijo, el objetivo principal es crear la cavidad del molde junto con el molde móvil y, al mismo tiempo, establecer un sistema de compuertas para admitir el plástico fundido en la cavidad. La estructura de los moldes fijos suele ser menos compleja, aunque deben ofrecer una construcción rígida debido a la alta presión que se crea al proceso de moldeo por inyección3.

Base del molde

La base del molde es la configuración general donde se montan y aseguran los moldes móviles y fijos, compuesta principalmente por placas delanteras y traseras, placas fijas y deslizantes, etc. La función principal de la base del molde es garantizar la precisión posicional y la rigidez de los componentes del molde para soportar las altas presiones y temperaturas generadas durante el moldeo por inyección.

-

Placa frontal: Se encuentra en el extremo delantero del molde, normalmente fijado junto con el molde fijo, que desempeña la función de soporte y posicionamiento del molde fijo. El diseño de la placa frontal debe tener en cuenta la disposición del sistema de refrigeración para garantizar una temperatura uniforme del molde.

-

Placa trasera: La placa trasera se coloca en la parte posterior del molde y suele combinarse con el molde móvil para establecer el soporte y la ubicación de este último. La placa trasera necesita suficiente resistencia y rigidez para soportar el movimiento del molde móvil y la presión durante el moldeo por inyección.

-

Placa móvil: La placa móvil es la placa del molde que se instala en la parte móvil de la máquina de inyección para inmovilizar el molde móvil. La placa móvil tiene que tener un excelente paralelismo y suavidad para permitir que el molde móvil se deslice sobre la máquina de inyección de forma consecutiva.

-

Placa fija: La placa fija es la placa del molde en la parte fija de la máquina de inyección responsable de fijar y soportar el molde fijo. La placa fija requiere una gran precisión y rigidez para garantizar la estabilidad del molde fijo en la máquina de inyección.

Sistema de refrigeración

El sistema de refrigeración es una parte crucial del molde que se ocupa principalmente de regular la temperatura del molde para mejorar la calidad de las piezas y los índices de producción. Se trata de los canales de refrigeración, las tuberías de agua y los dispositivos de refrigeración. El agua refrigerada circula por los conductos del molde para garantizar que éste no se caliente en exceso.

-

Canales de refrigeración: Los canales de refrigeración son canales de flujo de agua que se establecen en el molde para proporcionar un flujo uniforme de agua de refrigeración en varias secciones del molde con el fin de refrigerar. El diseño de los canales de refrigeración plantea otro reto: la igualdad del flujo de agua y la influencia de la refrigeración en la temperatura del molde en las distintas zonas.

-

Tubos de refrigeración: Las tuberías de refrigeración son tubos que unen los canales de refrigeración y los dispositivos de refrigeración y por los que se transporta el agua. La ubicación de la tubería de refrigeración debe decidirse en función de la estructura y el rendimiento de refrigeración del molde, de modo que el agua de refrigeración pueda suministrarse sin problemas.

-

Dispositivos de refrigeración: Los dispositivos de refrigeración suelen incluir torres de refrigeración, enfriadores, etc., utilizados para suministrar agua de refrigeración. La selección y configuración de los dispositivos de refrigeración deben optimizarse en función de los requisitos de refrigeración del molde y del entorno de producción para garantizar la eficacia de la refrigeración y el ahorro de energía.

Sistema de compuertas

El sistema de compuertas se refiere al sistema de canales que llevan el plástico fundido desde la boquilla de la máquina de inyección hasta la cavidad del molde, los canales principales y secundarios, la compuerta y el slug frío.

-

Corredor principal: El canal principal es el canal que se extiende desde la boquilla de la máquina de inyección y llega hasta el canal secundario, donde el plástico fundido entra en el molde. El diseño del canal principal debe tener en cuenta las características de flujo para garantizar un flujo suave.

-

Sub-corredor: Se trata de un pasaje de conexión entre el corredor y puerta4que ayuda a transportar el plástico fundido a varias cavidades de un molde. Según los requisitos de la estructura del subcanal, su diseño debe tener en cuenta la distribución del plástico fundido y la resistencia al flujo para garantizar un llenado uniforme de toda la cavidad.

-

Puerta: La compuerta es la entrada delgada que une el canal secundario y la cavidad del molde, que permite el suministro de plástico caliente a la cavidad del molde. El diseño de la compuerta debe tener en cuenta el caudal de plástico fundido y el efecto de llenado para garantizar la calidad de la superficie y la precisión dimensional de la pieza.

-

Cold Slug Well: El pozo de desechos fríos es un orificio situado al final del canal principal, utilizado para almacenar el plástico residual después del enfriamiento, evitando que entre en la cavidad del molde. Para garantizar la calidad del moldeo de las piezas, el diseño del orificio de inyección en frío debe tener en cuenta los efectos del enfriamiento y la estructura del molde.

Sistema de ventilación

El sistema de ventilación es necesario para eliminar el aire y los gases volátiles que provocan la formación de defectos como burbujas y quemaduras en los productos moldeados. Suele consistir en ranuras de ventilación, orificios de ventilación y válvulas de ventilación.

-

Ranuras de ventilación: Las ranuras de ventilación son ranuras de poca anchura que se proporcionan en la superficie de la cavidad del molde para ayudar a que el aire y los gases salgan de la cavidad del molde. Es importante medir el flujo de gas a través de las ranuras de ventilación en relación con la capacidad de los moldes para influir en la calidad del acabado de la superficie de la pieza y la precisión de las dimensiones alcanzables.

-

Orificios de ventilación: Las ventilaciones pasantes son pequeñas aberturas realizadas en el molde que se utilizan para el escape de aire y gases. Por lo tanto, es necesario determinar la ubicación y el tamaño óptimos de las aberturas de ventilación en relación con la eficacia de la descarga de gases y la estructura del molde para obtener una calidad superficial y una precisión dimensional adecuadas de la pieza.

-

Sistema de escape: La válvula de escape es un dispositivo de regulación y control del producto, que puede liberar gas y controlar automáticamente el proceso de entrada y salida. Para producir piezas de plástico con una mayor calidad superficial y precisión dimensional, existen elevados requisitos para la eficacia de la válvula de escape y la estructura del molde. El diseño de la válvula de escape debe tener en cuenta la eficacia del escape de gas y la estructura del molde.

Sistema de eyección

El sistema de expulsión se utiliza para expulsar del molde las piezas de plástico moldeadas. Normalmente incluye clavijas y placas eyectoras, varillas eyectoras y los sistemas eyectores.

-

Pasadores eyectores: Los pasadores eyectores son componentes que entran en contacto directo con las piezas de plástico, normalmente cuerpos cilíndricos delgados, y las expulsan. Los pasadores eyectores deben diseñarse en concordancia con la forma y el tamaño de las piezas de plástico para que puedan expulsarse fácilmente.

-

Placa eyectora: La placa eyectora es un componente de soporte del pasador eyector y se utiliza para colocar y fijar el pasador eyector. El aspecto más importante del diseño de la placa eyectora es el número de pasadores eyectores incluidos y la ubicación de los mismos.

-

Varillas eyectoras: Las varillas eyectoras son piezas que unen placas o mecanismos eyectores, impulsando el movimiento de las placas eyectoras y los pasadores eyectores. Al diseñar las varillas eyectoras, deben tener en cuenta la fuerza y la carrera de eyección para permitir una eyección eficaz.

-

Mecanismo eyector: El mecanismo eyector es un dispositivo mecánico de las máquinas de moldeo por inyección donde a través de la fuerza hidráulica o mecánica se potencia el proceso de propulsión de la varilla eyectora. El diseño del mecanismo eyector debe tener en cuenta la fuerza y la carrera de eyección para garantizar una eyección eficaz y eficiente. El diseño y la optimización del sistema de expulsión son aspectos críticos del diseño de moldes, que afectan directamente a la calidad del moldeo y a la eficacia de la producción de piezas de plástico.

El núcleo y la cavidad son esenciales para dar forma a la pieza moldeada.Verdadero

El núcleo forma el interior, mientras que la cavidad crea la forma exterior de la pieza moldeada, siendo ambas fundamentales para la precisión de la pieza.

Los sistemas eyectores no son críticos en los moldes de inyección.Falso

Los sistemas eyectores son vitales para extraer las piezas acabadas del molde, garantizando una producción fluida y uniforme.

¿Cuál es el material del molde?

Los materiales para moldes son las sustancias utilizadas para crear moldes para procesos de fabricación como el moldeo por inyección. Elegir el material adecuado es esencial para la durabilidad, precisión y eficacia del molde.

Los materiales de los moldes suelen ser acero, aluminio o aleaciones especiales. El acero es el material preferido para los moldes de larga duración, mientras que el aluminio se utiliza a menudo para series de producción más cortas debido a su rentabilidad. La elección del material influye en el rendimiento y la rentabilidad del molde.

Molde de acero

El acero para moldes tiene una alta resistencia a la tracción, una gran dureza y buenas propiedades frente a la fatiga y el desgaste. Por ello, la mayoría de los moldes de inyección se fabrican con acero para moldes. Algunos de los aceros para moldes más utilizados son P20, 718, H13, etc. La elección del acero para moldes depende de varios factores, como la vida útil del molde y el coste de producción.

Aleación de cobre berilio

La aleación de cobre berilio es un buen conductor del calor y resistente al desgaste, y se utiliza habitualmente para fabricar componentes centrales de moldes, como cavidades de moldes y correderas. La selección de la aleación de cobre berilio debe tener en cuenta el efecto de refrigeración del molde y la eficiencia de la producción.

Aleación de aluminio

Los productos de aleación de aluminio son superiores en peso ligero, conductividad térmica de alta velocidad, que puede ser utilizado para la fabricación de moldes de prototipos y moldes de producción de pequeños lotes. En cuanto a los problemas con la selección de aleación de aluminio, es necesario tener en cuenta el tiempo de servicio del molde, así como el costo de producción.

El acero es el mejor material para todos los moldes.Falso

El acero es duradero e ideal para tiradas largas, pero puede resultar caro. El aluminio es una opción más rentable para ciclos de producción más cortos.

Los moldes de aluminio son más baratos que los de acero.Verdadero

Los moldes de aluminio son más ligeros y fáciles de mecanizar, lo que los convierte en una opción rentable para volúmenes de producción bajos o medios.

¿Qué son los diseños de moldes?

Los diseños de moldes son planos cruciales en el proceso de moldeo por inyección, ya que determinan la forma y la funcionalidad del producto final. Influyen en la eficiencia de la producción y en la calidad de las piezas.

Los diseños de los moldes dictan la geometría y la funcionalidad de los moldes utilizados en el moldeo por inyección. Entre los principales tipos de moldes se incluyen los de cavidad única, los de cavidad múltiple y los moldes familiares. Un diseño eficiente reduce el tiempo de producción y el desperdicio de material.

Diseño de la cavidad del molde

El diseño de la cavidad del molde son los patrones y estándares de la forma y el tamaño del molde de los productos de plástico, el número de cavidades, la disposición, la tolerancia, etc. El diseño de la cavidad del molde tiene que cumplir con la forma y dimensión de las piezas de plástico para garantizar la calidad del moldeo.

Diseño del sistema de rodadura

El diseño del sistema de canalización implica la disposición del canal por el que fluye el plástico fundido desde el molde hasta el línea de partición5el tamaño, la posición y la dirección del canal principal, el ramal y la compuerta, etc. Para el diseño del sistema de canal, es muy necesario hacer hincapié en las características de flujo del plástico fundido y la estructura del molde.

Diseño del sistema de refrigeración

Las vías de agua de refrigeración de moldes se refieren al diseño de los sistemas de refrigeración, como la disposición y el tamaño de los canales, así como el tipo de medio de refrigeración utilizado. El diseño del sistema de refrigeración debe tener en cuenta el efecto de refrigeración del molde y la eficiencia de la producción para garantizar la calidad del moldeo.

Diseño del sistema de ventilación

El diseño del sistema de ventilación se refiere al diseño de los canales de descarga de gas dentro de la cavidad del molde, incluida la disposición y el tamaño de las ranuras de ventilación y los orificios de ventilación. Cuando se trabaja en el diseño del sistema de ventilación, hay que evaluar el rendimiento de la descarga de gases y la estructura del molde con respecto a la calidad del moldeo.

Diseño del sistema de eyección

El diseño de sistemas de eyección se refiere al diseño de dispositivos de eyección de piezas de plástico, incluida la disposición del número de pasadores eyectores y sus posiciones, el tamaño de las placas eyectoras y las varillas eyectoras. Los factores de diseño relacionados con los sistemas de eyección requieren evaluaciones centradas en la eficacia de la eyección en relación con la calidad del moldeo.

El diseño del molde influye en la calidad y el coste del producto final.Verdadero

Los diseños de moldes eficientes reducen los defectos, mejoran la calidad de las piezas y agilizan la producción, lo que se traduce en un ahorro de costes.

Los diseños de los moldes son los mismos para todos los productos.Falso

Cada producto requiere un diseño de molde exclusivo en función de su forma, tamaño y función, que pueden variar mucho según el sector y la aplicación.

¿Cómo se fabrica el molde?

La fabricación de moldes implica la creación de moldes utilizados en el moldeo por inyección para dar forma al plástico, el metal u otros materiales. Es crucial para producir componentes precisos y de alta calidad en múltiples sectores.

La fabricación de moldes se refiere al diseño y la creación de moldes para procesos de moldeo por inyección. Estos moldes se fabrican con materiales duraderos como el acero y el aluminio para garantizar la precisión y la longevidad en la producción de grandes volúmenes. La calidad de los moldes influye directamente en la precisión de las piezas y la eficiencia de los ciclos.

Preparación del material

En función de los requisitos específicos de diseño del molde, elegir el molde adecuado y llevar a cabo el procesamiento, incluido el tratamiento de alivio de tensiones y el tratamiento de templado. La preparación del material es uno de los procesos elementales en la fabricación de un molde, ya que decide la calidad y la vida útil del molde.

Mecanizado en bruto

El torneado, el fresado, el cepillado y el rectificado son las operaciones de mecanizado que se utilizan en la fabricación de moldes como técnicas principales de desbaste o creación de formas en materiales para moldes6. La precisión y la eficacia del mecanizado de desbaste afectan directamente al ciclo de fabricación y al coste del molde.

Tratamiento térmico

Llevar a cabo otros procesos de tratamiento térmico de temple y revenido en el molde para aumentar la dureza y la resistencia al desgaste. La calidad del tratamiento térmico afecta notablemente a la vida útil y la calidad de moldeo del molde.

Mecanizado de acabado

Pulir con precisión el molde mediante el método de mecanizado fino, como herramientas CNC, electroerosión, corte por hilo, etc. La precisión del mecanizado fino y la rugosidad de la superficie de los moldes de fundición de precisión repercutirán directamente en la calidad de la pieza moldeada. La precisión del mecanizado fino y la rugosidad de la superficie de los moldes de fundición de precisión repercutirán directamente en la calidad del moldeo de las piezas de plástico.

Montaje y depuración

Compilar varios miembros del molde, depurar y moldear de prueba con el fin de probar el molde e inspeccionar la precisión y el rendimiento de las diferentes piezas. El montaje es el último proceso del molde y la depuración; impactando directamente en la eficacia operativa del molde y la eficiencia de la producción.

La fabricación de moldes garantiza la precisión de las formas de los productos.Verdadero

Los moldes están diseñados para proporcionar formas exactas, lo que garantiza la uniformidad y consistencia en la producción en serie.

La fabricación de moldes siempre lleva tiempo y es cara.Falso

Aunque la creación de moldes puede ser costosa, los avances tecnológicos y la optimización del diseño han hecho que el proceso sea más eficaz y rentable con el paso del tiempo.

¿Cómo mantener y conservar el moho?

Un mantenimiento adecuado de los moldes es esencial para garantizar una calidad constante del producto y prolongar la vida útil de sus moldes en los procesos de moldeo por inyección.

La limpieza, lubricación e inspección periódicas de los moldes evitan defectos y tiempos de inactividad. Los programas de mantenimiento deben centrarse en eliminar los residuos, comprobar el desgaste y garantizar unos canales de refrigeración adecuados. Las reparaciones a tiempo pueden reducir los costosos retrasos y mejorar el rendimiento del molde.

Limpieza

La limpieza del molde debe hacerse con frecuencia para asegurarse de que se deshace de los residuos de plástico, manchas de aceite y otras impurezas que puedan estar en la superficie del molde con el fin de mantener el molde limpio y liso. La limpieza, como una de las actividades más fundamentales de la gestión de moldes, está directamente relacionada con la eficacia del rendimiento del molde y su vida útil.

Lubricación

Engrasar todas las piezas móviles del molde para minimizar la fricción entre las piezas móviles y alargar así la durabilidad del molde. La lubricación de moldes también es uno de los procesos esenciales de la gestión de moldes, ya que influye en su funcionalidad y durabilidad.

Prevención de la oxidación

El molde debe ser tratado con la prevención de óxido y corrosión, especialmente cuando el molde no se utiliza durante mucho tiempo. La prevención del óxido es uno de los trabajos básicos del mantenimiento del molde, que determina la eficiencia de funcionamiento y la vida útil del molde.

Inspección

Realice comprobaciones rutinarias en varias zonas del molde y sustituya o corrija los elementos desgastados para evitar averías en los procesos de producción. La inspección de moldes es el proceso principal de mantenimiento de moldes, con un impacto significativo en la eficiencia operativa y la durabilidad del molde.

Un mantenimiento adecuado del moho alarga su vida útil.Verdadero

La limpieza, lubricación e inspección periódicas evitan el desgaste, prolongan la vida útil del molde y garantizan una calidad constante de las piezas.

El mantenimiento del moho requiere una supervisión profesional constante.Falso

Aunque la supervisión profesional es beneficiosa, un cuidado rutinario adecuado por parte de los operarios puede garantizar la longevidad del molde sin la intervención constante de expertos.

Conclusión

Los moldes de inyección, uno de los medios fundamentales en la industria de transformación de plásticos, presentan estructuras complejas y diversas funciones. En este artículo, el autor ofrece las definiciones más sencillas y precisas de los diversos componentes de los moldes de inyección y sus funciones, a saber, moldes móviles y fijos, marcos de moldes, sistemas de refrigeración, sistemas de canalización, sistemas de ventilación y sistemas de expulsión, entre otros.

Además, el artículo presenta la selección del material del molde, el diseño, la fabricación, el mantenimiento y el cuidado de los moldes, y las áreas de uso de los procesos de moldeo por inyección y los moldes de inyección. Se cree que este artículo ha ofrecido al lector conocimientos suficientes y profundos sobre moldes de inyección con el objetivo de ayudarle como referencia para el diseño, la fabricación y la aplicación de moldes de inyección.

-

Aprenda sobre los tipos de sistemas de eyección en el moldeo por inyección : Un sistema de eyección es muy importante ya que es lo que despeja la caja para otra inyección. ↩

-

Conozca Los Ocho Tipos de Moldes de Inyección : En los tipos de moldes comúnmente encontrados, encontramos el molde bicolor, el sobremoldeado y el molde familiar. ↩

-

Conozca las consideraciones sobre el proceso de moldeo por inyección : El moldeo por inyección es un popular proceso de fabricación que puede utilizarse para producir una gran variedad de piezas y productos. ↩

-

Conozca los bebederos, canales y compuertas de los moldes de plástico: Los bebederos, canales y compuertas cumplen la función de transportar la masa fundida de plástico desde la boquilla de la unidad de inyección hasta las cavidades individuales. ↩

-

Más información sobre ¿Cómo puedo encontrar la línea de apertura de un molde? La línea de apertura de un molde es la línea o el plano en el que las dos mitades del molde se unen y se separan durante el proceso de moldeo por inyección. ↩

-

Conozca los materiales de los moldes de inyección de plástico : Los moldes de inyección pueden ser de acero, aluminio o cobre berilio. ↩