Introducción: En la industria, necesitamos diferentes propiedades de núcleo y superficie para muchas aplicaciones. No podemos conseguirlo con un solo material. Por eso, superponemos un material sobre otro mediante el moldeo secundario. Pero, ¿qué es el moldeo secundario? ¿Podemos utilizar combinaciones de materiales flexibles? ¿Cómo se integran estos materiales?

En este artículo examinaremos el proceso de moldeo secundario de plásticos, las consideraciones sobre el diseño de moldes y sus numerosas aplicaciones.

Qué es S**econdary Molding**?

El moldeo secundario es una forma elegante de decir moldeo de dos disparos. Es un proceso en el que dos o más componentes se moldean uno encima del otro.

¿Qué son los S**econdary Molding ¿Pasos del proceso?

las operaciones de moldeo secundario se completan en los siguientes pasos .

Selección de materiales

La parte más importante es elegir el material. Hay que elegir un material que cumpla los requisitos físicos del producto, tanto por dentro como por fuera.

Hay que pensar para qué se va a utilizar el producto, por ejemplo, si tiene que ser cómodo o absorber impactos, o si tiene que ser impermeable o resistente al calor. Los materiales tienen que estar unidos entre sí para que no se deshagan después de moldearlos.

Diseño y configuración de moldes

El diseño del molde debe tener en cuenta las propiedades y el grosor de los dos materiales, lo que requiere consideraciones diferentes a las de un molde estándar. El grosor de la pared debe ser uniforme (no más de 4 mm) y las compuertas deben colocarse en la parte más gruesa de la pared. La relación de flujo debe mantenerse por debajo de 150/L.

Al igual que otros moldes de inyección, el moldeado secundario se mecaniza mediante CNC y se fabrica con metales duraderos como el acero o el aluminio para soportar la presión y la temperatura de la proceso de moldeo por inyección.

Configuración de moldeo por inyección

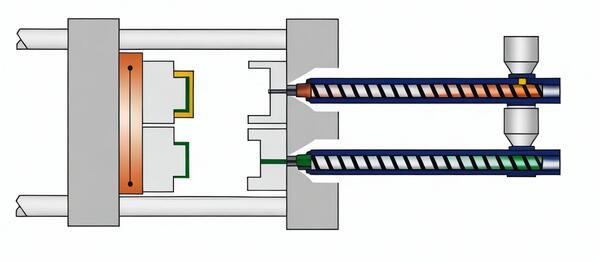

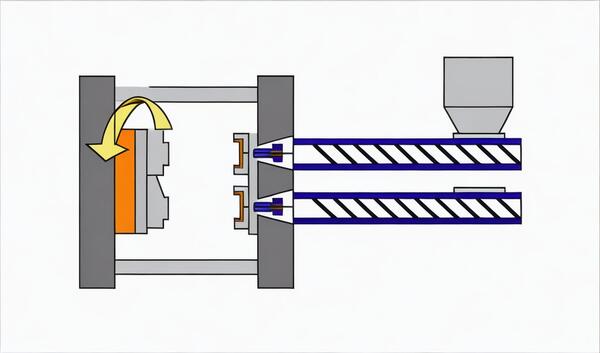

La configuración se diseña a medida en función de los materiales y su secuencia de estratificación. Para el moldeo secundario de dos materiales, la configuración puede utilizar varias unidades de inyección. Estas unidades están configuradas para girar el molde de modo que cada inyector pueda depositar con precisión su material respectivo.

En primer lugar, la unidad extiende una capa de material base. Cuando se enfría, se obtiene un sustrato sobremoldeado rígido. A continuación, otro inyector añade material encima. En algunos casos, el sustrato se fabrica por separado en una unidad y luego se inyecta la capa de elastómero.

Expulsión e inspección

Una vez finalizado el proceso de moldeo, la pieza se extrae del molde. A continuación, comprobamos si la pieza presenta defectos como una unión incompleta, bolsas de aire o defectos superficiales.

Tratamiento posterior

El proceso te da una pieza sólida que es una combinación de todos los materiales que has puesto. Pero es posible que tengas que hacer algún tratamiento posterior. Por ejemplo, puede que tengas que recortar el material sobrante, pulirla para que tenga un buen aspecto o curarla más para que sea más resistente. El objetivo es que la pieza tenga el aspecto y funcione como tú quieres.

¿Cuáles son los materiales habituales para S**?econdary Molding**?

Policarbonato (PC)

El PC es superresistente y transparente. Se utiliza para ventanas antibalas y equipos de protección. Es fuerte y dura mucho tiempo, y no se decolora. Pero se raya con facilidad, se estropea y se vuelve amarillo si está mucho tiempo al sol.

Polietileno (PE)

El PE tiene una amplia gama de aplicaciones, desde bolsas de plástico hasta envases de alta resistencia. Cuando se trata de moldeo secundario, el HDPE y el LDPE ofrecen una gran variedad de opciones, desde estructuras rígidas hasta piezas flexibles.

El polietileno de alta densidad es fuerte, duradero y resistente a los productos químicos. Se utiliza para fabricar botellas, juguetes y cualquier cosa que deba ser rígida y resistente. Pero se quema con facilidad y no le sienta bien el sol.

El polietileno de baja densidad es más blando y flexible que el polietileno de alta densidad, por lo que es ideal para botellas exprimibles y películas de envasado. También es resistente a los ácidos, álcalis y aceites vegetales, lo que lo hace perfecto para el envasado de alimentos. Los principales inconvenientes del polietileno de baja densidad son que no soporta bien las altas temperaturas y no es muy resistente a los pinchazos.

Polipropileno (PP)

El PP también tiene una excelente resistencia química y propiedades mecánicas. Entre sus aplicaciones más comunes se encuentran las piezas de automoción, los bienes de consumo y las bisagras de viviendas, que requieren una flexión repetida. Su resistencia química lo convierte en una buena opción para aplicaciones higiénicas. Sin embargo, el PP tiene una resistencia moderada a los rayos UV y requiere aditivos para estabilizarlo en aplicaciones exteriores.

Acrilonitrilo-butadieno-estireno (ABS)

El ABS es un termoplástico resistente y versátil que se utiliza en una amplia gama de industrias. Tiene una excelente resistencia al impacto, buena estabilidad térmica y un acabado superficial suave. El ABS es fácil de moldear y pintar, por lo que es el material más adecuado para aplicaciones estéticas. Sin embargo, no es resistente a los productos químicos.

Poliuretano termoplástico (TPU)

El TPU es un material versátil que combina las mejores características del caucho y el plástico. Es duradero, flexible y resistente a la abrasión, por lo que es perfecto para aplicaciones que requieren un tacto suave, como fundas de teléfono, sellos y juntas. También es resistente al aceite y se adhiere bien a plásticos como el PC y el ABS. El único inconveniente es que es caro.

Elastómeros termoplásticos (TPE)

Los TPE son un tipo de copolímeros (mezclas de polímeros, normalmente plástico y caucho) que combinan las propiedades mecánicas y térmicas de los termoplásticos con la elasticidad de los elastómeros. Son buenos para aplicaciones de moldeo secundario que necesitan un agarre suave, como mangos de cepillos de dientes, mangos de herramientas y productos de cuidado personal.

¿Cuáles son algunos consejos para el diseño de molduras secundarias?

Cuando se hace un molde, hay muchas cosas en las que pensar. Estos son algunos consejos para ayudarle a hacer un buen molde .

Comprender las propiedades de los materiales

La idea principal de utilizar la tecnología de moldeo es diseñar una pieza de plástico con las propiedades que desee. Por tanto, elija los materiales en función de eso. Pero asegúrate de pensar en cómo funcionan juntos y en sus propiedades físicas, como cuánto se calientan y cuánto se expanden.

Como los dos materiales son diferentes, la temperatura de fusión y el coeficiente de dilatación pueden no ser similares. Algunas resinas se encogen cuando se asientan, lo que puede provocar alabeos. Para solucionar este problema, se recomienda utilizar un componente central (sustrato) con un módulo de flexión y una temperatura de fusión superiores a los del material secundario.

El grosor también es importante. Las capas más gruesas de elastómero (TPE) proporcionan amortiguación y suavidad. Por el contrario, las capas finas se sienten más rígidas y son la elección para estructuras acanaladas.

Optimizar la geometría de las piezas y los moldes

El diseño del molde tiene que ser capaz de hacer muchas piezas, por lo que las paredes tienen que tener el mismo grosor, entre 1/16 y 1/8 de pulgada. No hagas las nervaduras demasiado profundas ni las esquinas demasiado afiladas, porque eso hace que el plástico fluya con demasiada dificultad.

Las esquinas que deben ser afiladas deben tener menos de 1/64 de pulgada. Por lo general, es necesario tener 1 grado de ángulo por cada pulgada de profundidad para sacar la pieza del molde.

Mejorar la vinculación

Los materiales deben combinarse perfectamente a nivel molecular mediante enlaces químicos. Para obtener la mejor unión, la temperatura de contacto debe ser cercana al punto de fusión del material.

Si no se puede pegar químicamente, se puede pegar mecánicamente encajando. Otra opción es texturizar el sustrato para que la resina rellene los huecos y se pegue.

Diseño para la fabricación

Cuando fabricas cosas, quieres que sean lo más sencillas posible. Quieres que sea lo más fácil posible fabricar las piezas, fabricar más piezas y montarlas. Una forma de hacerlo es fabricar menos piezas para tener que seguir menos pasos a la hora de ensamblarlas.

Otra forma es utilizar ordenadores que te ayuden a averiguar cómo hacer el molde y cómo hacer las piezas antes de empezar a fabricarlas. El ordenador permite saber dónde va a ir el plástico y dónde no. Si no tienes suficiente plástico en un sitio, será débil.

Otro aspecto importante es la selección de materiales. Los materiales que elijas no solo tienen que cumplir su función, sino también funcionar bien juntos.

Por ejemplo, supongamos que está diseñando un mango para una herramienta eléctrica. Necesita algo que sea rígido por dentro, pero suave y adherente por fuera. Podría diseñarlo con un núcleo de plástico duro de ABS para darle resistencia y, a continuación, envolverlo en un material más blando, cómodo y antideslizante, como el TPE.

Planificación del tratamiento posterior

Prepárate para hacer lo que haga falta para que quede bien. Puede que tengas que cortarlo, lijarlo o pintarlo. Puede que tengas que hacer algo más, como hacerlo resistente a los rayos UV o al fuego.

¿Cuáles son los beneficios de S**?econdary Molding**?

A los fabricantes que necesitan diseño, agarre y un aspecto atractivo les encanta lo que el moldeo secundario hace por sus productos. Además, es barato y ha mejorado con los años, por lo que a los clientes les encanta. A continuación le explicamos por qué debería utilizar el moldeo secundario.

Mayor durabilidad del producto

moldeado secundario es cuando se añade otro material para proteger la parte principal de ser golpeado o estropeado por el medio ambiente. Como cuando tienes una cámara resistente al agua y le ponen una junta de goma en el exterior para que no entre agua ni polvo.

Estética y ergonomía mejoradas

Puede hacer que un producto sea más cómodo de usar añadiendo curvas y asas suaves que se adapten a la forma en que la gente sujeta las cosas. Por ejemplo, los utensilios de cocina como las batidoras tienen asas de un material blando y gomoso que facilita su agarre y hace más cómodo su uso.

Eficiencia material

Cuando se combinan dos materiales en un molde, se obtiene una pieza. Cuando diseñas cada material por separado, utilizas más material y generas más residuos al procesarlo.

Integración funcional

Los mandos a distancia utilizan un moldeado secundario para integrar botones suaves que son sensibles y cómodos de pulsar. Del mismo modo, las herramientas eléctricas tienen una zona de agarre de plástico sólido que facilita la sujeción y el uso de estas herramientas.

Rendimiento mejorado

El moldeo secundario es una forma de combinar distintos materiales para fabricar piezas mejores que las de un solo material. Por ejemplo, ponen plástico blando en el interior de los mandos del salpicadero para que tengan mejor tacto y duren más.

Cuáles son las limitaciones de S**econdary Molding**?

El proceso es magnífico en muchos aspectos, pero tiene algunas limitaciones.

Cuestiones de combinabilidad de materiales

No todas las cosas son buenas para pegar. Si los pegas, no se pegan bien. Lo que hagas se romperá cuando lo empujes porque no está bien pegado.

Mayor complejidad de fabricación

El moldeo secundario es un proceso que requiere múltiples inyecciones y puede implicar diferentes materiales, lo que significa que necesita diseños de utillaje complejos. Esta complejidad implica tiempos de ciclo más largos y máquinas especializadas.

Mayor coste inicial

El proceso tiene un coste inicial más elevado porque se necesitan varias existencias de material y herramientas de moldeo secundario especializadas para cada material. Por tanto, el coste por unidad también es mayor.

Restricciones de diseño

El moldeo secundario es un poco complicado cuando se trata del diseño de piezas y la selección de materiales. Algunas formas y materiales simplemente no se llevan bien porque tienen diferentes puntos de fusión y propiedades mecánicas.

Qué son los S**econdary Molding ¿Solicitudes?

Los fabricantes utilizan el moldeo secundario y el moldeo por inserción para fabricar productos destinados a una amplia gama de industrias. A continuación se muestran algunos ejemplos de productos que suelen fabricarse utilizando uno u otro proceso o una combinación de ambos.

Productos de consumo

Si echas un vistazo a tu casa, probablemente verás un montón de cosas de plástico de una sola pieza y de distintos colores. Lo más probable es que se hayan fabricado con moldeo secundario. Es una forma muy común de fabricar todo tipo de cosas, desde bolas de bolos y bloques de juegos para niños hasta cubos de almacenamiento y contenedores de plástico.

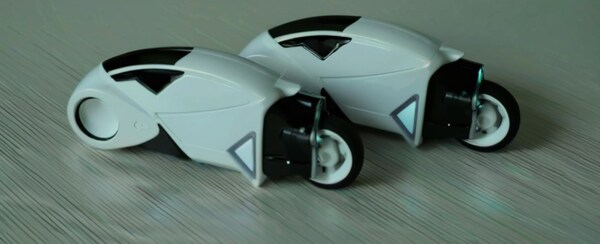

Los cepillos de dientes, las fundas de teléfonos móviles y las memorias USB suelen fabricarse con moldeo secundario. El moldeo secundario puede utilizarse para crear una gran variedad de muebles de plástico de dos tonos, como taburetes o tumbonas. Las carcasas de plástico para unidades GPS y dispositivos de navegación suelen requerir moldeo secundario.

Industria del automóvil

El moldeado secundario se utiliza para fabricar piezas interiores resistentes y bicolores, como puertas y salpicaderos, tiradores, pomos y mandos diversos.

Industria de electrodomésticos

A veces, los fabricantes ponen una capa de goma en los cables para hacer más seguros los auriculares y los cargadores de ordenador. A veces necesitan poner una capa de goma alrededor de más de un cable, y a veces necesitan separar los cables y hacerlos de distintos colores, como azul y rojo.

Industria de la belleza

En esta industria, utilizamos mucho el moldeo secundario para mejorar el aspecto de los envases de cosméticos. Se pueden hacer envases personalizados con distintos materiales y colores. Puede hacer frascos de polvos sueltos, brochas de maquillaje y frascos de perfume con moldeo secundario.

Conclusión

El moldeo secundario es un proceso de varios pasos proceso de moldeo por inyección que inyecta gradualmente diferentes materiales para satisfacer requisitos de rendimiento específicos. El proceso incluye la selección del material, el diseño del molde, los ajustes del moldeo por inyección y el posprocesamiento.

Los materiales más comunes son el policarbonato, el polietileno y el polipropileno, que son adecuados para una gran variedad de aplicaciones. Las ventajas del moldeo secundario incluyen una mayor durabilidad y estética, pero también existen limitaciones como la compatibilidad de materiales y unos costes iniciales más elevados. Se utiliza mucho en industrias como la de bienes de consumo, automóviles y electrodomésticos.