Si está buscando un nuevo proceso de moldeo, probablemente haya oído hablar del moldeo por inyección de reacción. Este proceso es cada vez más popular debido a sus numerosas ventajas. En esta entrada del blog, hablaremos de lo que moldeo por inyección de reacción y algunas de sus principales ventajas.

¿Qué es el moldeo por inyección reactiva (proceso RIM)?

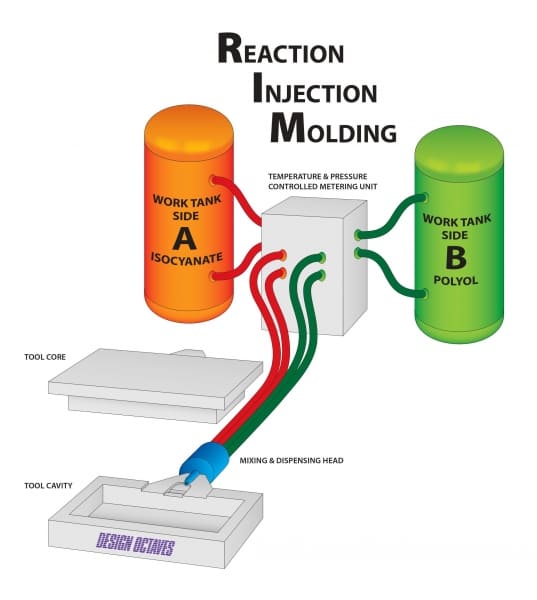

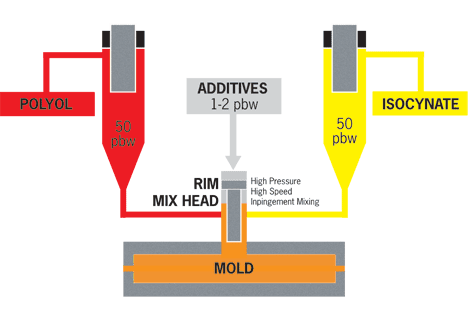

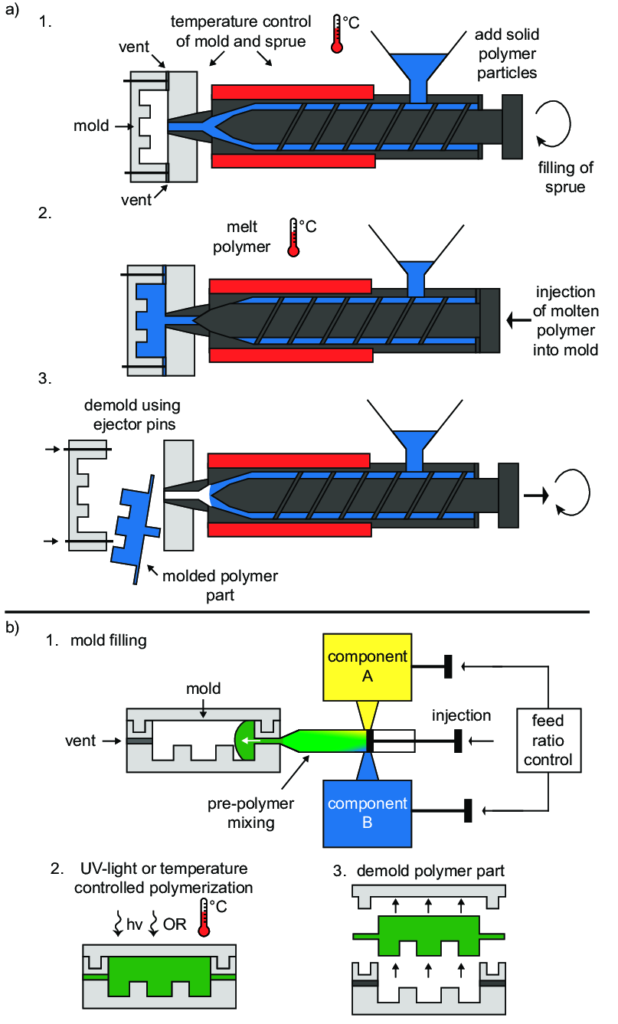

Moldeo por inyección de reacción (RIM) es un proceso en el que materiales de dos componentes con alta actividad química y baja masa molecular relativa se mezclan por impacto y se inyectan en un molde cerrado a temperatura ambiente y baja presión para completar las reacciones químicas de polimerización, reticulación y curado y formar productos.

Según el sector de los foros de nuevas tecnologías, alrededor de moldeo por inyección de reacción compartir: este nuevo proceso que combina reacción de polimerización y moldeo por inyección tiene las características de alta eficiencia de mezcla de materiales, buena fluidez, formulación flexible de materias primas, ciclo de producción corto y bajo costo, que es adecuado para la producción de grandes productos de paredes gruesas, por lo que ha recibido la atención de todo el mundo.

Origen y desarrollo del moldeo por inyección de reacción

Al mismo tiempo, para ampliar el área de aplicación de la tecnología RIM, especialmente en la industria del automóvil, el proceso también introdujo la tecnología de refuerzo de fibra.

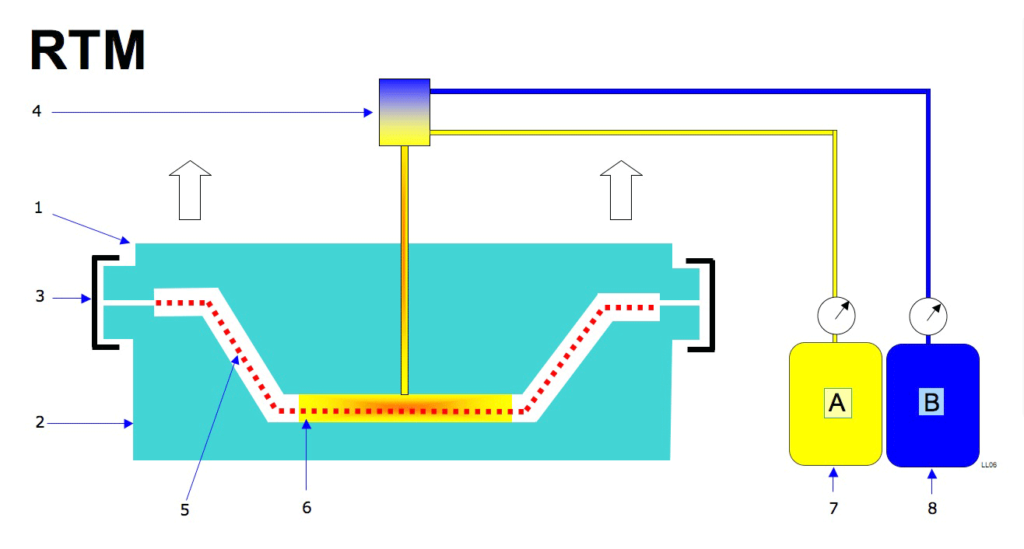

Al principio, la RIM sólo se utilizaba para materiales de poliuretano, pero con el avance de la tecnología de procesos, la RIM también puede aplicarse al procesamiento de una gran variedad de materiales (como resina epoxi, nailon, poliurea y policiclopentadieno, etc.). Un subconjunto de la RIM es el estructural moldeo por inyección de reacciónque utiliza mallas de fibra como agente de refuerzo.

El proceso RIM para el moldeo de caucho y metal es un tema candente de la investigación actual.

Al mismo tiempo, para ampliar el área de aplicación del RIM, mejorar la rigidez y la resistencia de los productos RIM y convertirlos en productos de espuma estructural, se ha seguido desarrollando la tecnología RIM y se ha desarrollado la tecnología de espuma reforzada RIM. Moldeo por inyección de reacción (RRIM) y Estructural Moldeo por inyección de reacción (SRIM), que se utilizan específicamente para el moldeo de productos reforzados.

Los principios del proceso de moldeo RRIM y SRIM son los mismos que los del RIM, la diferencia radica principalmente en la preparación de los productos compuestos reforzados con fibra.

Aplicaciones del moldeo por inyección reactiva

En la actualidad, los productos típicos de RIM son productos de gran tamaño, como parachoques de automóviles, guardabarros, paneles de carrocería, paneles de espuma rígida para automóviles, cajas de carga de camiones, puertas centrales de camiones y conjuntos de puertas traseras.

Tienen mejor calidad de producto, mayor velocidad de producción y requieren menos procesamiento secundario que los productos SMC.

Proceso de moldeo RIM

Proceso

Proceso RIM es monómero o prepolímero en estado líquido a través de la bomba dosificadora con una determinada proporción en el cabezal mezclador para su mezcla.

En moldeo por inyección de reacción utiliza polímeros líquidos de baja viscosidad. Estos polímeros se expanden y espesan mediante diversas reacciones químicas. Una vez inyectados en el molde calentado, los polímeros acaban endureciéndose.

Después de la mezcla se inyecta en el molde, la rápida reacción y reticulación de curado en el molde después de desmoldeo es RIM productos.

Este proceso puede simplificarse del siguiente modo: almacenamiento → dosificación → mezcla → llenado del molde → curado → expulsión → postprocesado.

Control de procesos

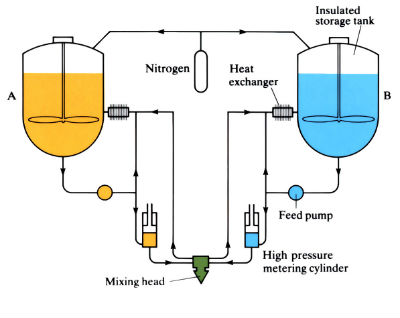

(1) Almacenamiento: El proceso RIM utilizado en el líquido de dos componentes suele almacenarse a cierta temperatura en dos recipientes de almacenamiento separados, los recipientes de almacenamiento suelen ser recipientes a presión.

Cuando no se está formando, el líquido de reserva suele estar a una presión baja de 0,2~0,3 MPa y circula continuamente en el recipiente de almacenamiento, el intercambiador de calor y el cabezal mezclador. Para el poliuretano, la temperatura del líquido en bruto suele ser de 20~40℃, y la precisión del control de temperatura es de ±1℃.

(2) Medición: La dosificación del líquido bruto de dos componentes se realiza generalmente mediante el sistema hidráulico, que se compone de bombas, válvulas y piezas auxiliares (sistema de tuberías para controlar el material líquido y sistema de circuito de aceite para controlar el trabajo del cilindro de distribución).

Al inyectar, también es necesario pasar por el dispositivo de conversión de alta y baja presión para convertir la presión en la necesaria para la inyección. El líquido bruto se mide y se expulsa mediante una bomba cuantitativa hidráulica (no se necesitan bombas industriales de alta presión), que requiere una precisión de medición de al menos ±1,5%, preferiblemente controlada a ±1%.

(3) Mezcla: En el Moldeo de productos RIMLa calidad del producto depende en gran medida de la calidad de mezcla del cabezal mezclador, y la capacidad de producción depende totalmente de la calidad de mezcla del cabezal mezclador multicorriente.

Generalmente se adopta una presión de 10,34 ~ 20,68MPa, en este rango de presión para obtener un mejor efecto de mezcla.

(4) Relleno de moldes: El llenado de material por inyección de reacción se caracteriza por la alta velocidad de flujo del material. Por esta razón, la viscosidad del líquido original no debe ser demasiado alta, por ejemplo, la viscosidad de la mezcla de poliuretano es de aproximadamente 0,1 Pa.s al llenar el molde.

Cuando se determinan el sistema de material y el molde, sólo hay 2 parámetros de proceso importantes, es decir, el tiempo de llenado del molde y la temperatura de la materia prima. La temperatura inicial del material de poliuretano no debe superar los 90℃, y la velocidad media de flujo en la cavidad no debe superar en general los 0,5m/s.

(5) CuradoLa mezcla de poliuretano de dos componentes tiene una alta reactividad después de inyectarse en la cavidad del molde, y puede curarse y moldearse en un periodo muy corto.

Sin embargo, debido a la escasa conductividad térmica del plástico, una gran cantidad de calor de reacción no puede disiparse a tiempo, por lo que la temperatura interna del material moldeado es mucho mayor que la temperatura superficial, lo que provoca el curado del material moldeado desde dentro hacia fuera.

Para evitar que la temperatura en el interior de la cavidad sea demasiado elevada (no superior a la temperatura de descomposición térmica de la resina), se debe dar todo el juego a la función de transferencia de calor del molde para distribuir el calor.

El tiempo de curado dentro del molde de inyección de reacción viene determinada principalmente por la formulación del material moldeado y el tamaño del producto. Además, se requiere un tratamiento térmico tras la producto de inyección de reacción se retira del molde.

El tratamiento térmico tiene dos funciones: una es complementar el curado, y la otra es hornear después de pintar para formar una película sólida protectora o decorativa en la superficie del producto.

Diseño de moldes y productos RIM

Diseño de moldes

(1) Sistema de vertido: El sistema de vertido, también conocido como "sistema de inyección", consta de compuertas, canales y orificios de ventilación. En Molde RIM diseño, la forma y la altura de la compuerta dependen del grosor de la pared y del flujo de la cavidad de las piezas moldeadas.

Para moldes de gran capacidad, se suele preferir una compuerta de barra recta, mientras que para moldes de pequeña capacidad, se prefiere una compuerta de abanico.

El canal principal debe situarse directamente sobre el molde, pero hay que tener cuidado de situar el canal de forma que el material entre en la cavidad por la parte más baja de la sección transversal del producto.

El orificio de ventilación debe situarse al final del flujo de material para que el aire pueda salir de la cavidad durante la inyección.

(2) Sistema de control de la temperatura del molde: Aquí sólo está el Molde metálico RIM como ejemplo para explicarlo. El método de control de la temperatura del molde suele consistir en enterrar un manguito en el molde y pasar agua para calentarlo o enfriarlo.

El grosor del molde metálico debe ser de 50 mm, y la separación de la carcasa debe ser diferente en función de la resina de procesamiento.

Normalmente, la temperatura del molde de poliuretano RIM es de 40~80℃, y la precisión del control de temperatura del molde es de ±4℃, preferiblemente ±1℃. El espaciado de la carcasa es de 80~100mm, y la distancia entre el agujero de enfriamiento y la pared de la cavidad del molde debe ser de 9.5mm.

(3) Superficie de separaciónPara la ubicación de la superficie de separación: hay un requisito general para la ubicación de la superficie de separación, es decir, la ubicación de la superficie de separación se encuentra ligeramente por debajo del contorno de la pieza procesada, de modo que el material se está expandiendo y llenando la cavidad será el aire residual en la cavidad hacia el exterior del molde.

Diseño de productos

(1) Espesor del producto: igual que los productos inyectados convencionales, en el diseño de los espesores de pared variables de Productos RIMTambién hay que evitar espesores de pared demasiado gruesos o demasiado finos.

Tomar espuma de poliuretano Productos RIM A modo de ejemplo, el espesor de pared convencional debe controlarse en 6,35~12,7mm, cuando el espesor de pared es superior a 12,7mm o inferior a 3,17mm, entonces deben tomarse las medidas correctoras adecuadas.

(2) Refuerzo: El objetivo del refuerzo es mejorar las características de rigidez y dureza del producto. Deben utilizarse refuerzos finos y largos, evitando el uso de refuerzos gruesos y cortos.

La colocación de la armadura debe realizarse junto con el flujo de material, para no afectar a la emisión de gases durante el flujo de material.

(3) Pendiente de liberación: Producto RIM pendiente de liberación debe ser seleccionado 2 °, demasiado grande o demasiado pequeño no son propicias para la liberación del producto.

(4) Esquinas redondeadas: Productos RIM del radio de la esquina interior no será inferior a 3,175 mm, el radio de la esquina exterior no será inferior a 1,578 mm.

(5) Bump: La protuberancia debe adoptar una inclinación de desmoldeo de 2° y disponerse a lo largo de la periferia de la parte de la nervadura interior. Si la altura de diseño de la protuberancia supera los 6,57 mm, deberá completarse con una placa de refuerzo.

La posición de las roscas de posicionamiento y de las roscas autorroscantes debe determinarse con precisión al conformar en el orificio de introducción. El tamaño del saliente y del orificio de introducción influyen mucho en la resistencia al desprendimiento y deben tenerse en cuenta.

Diferencia entre moldeo por reacción y moldeo por inyección

Los procesos de moldeo por reacción difieren de los moldeo por inyección en un aspecto importante; el material utilizado en el proceso de moldeo requiere una fase de curado mientras el material está todavía en el molde.

El material de moldeo utilizado en moldeo por inyección de reacción tiene una ventaja especial sobre el material utilizado en los moldeo por inyección para este proceso. Por otro lado, moldeo por inyección de reacción requiere más tiempo y materiales de moldeo más caros.

En la mayoría de los casos, la formulación líquida se introduce en un depósito, donde se calienta y luego se mezcla, y después se coloca en una cavidad prefabricada llamada molde, donde se enfría y endurece.

En se fabrica el molde mediante un proceso independiente y suele ser desmontable, lo que permite fabricar varias piezas en una sola pieza tradicional. moldeo por inyección máquina. El objeto endurecido se retira y se coloca en una zona donde se endurece y se endurece aún más.