Los moldes de inyección se fabrican mediante un minucioso proceso de varios pasos que transforma las materias primas en herramientas duraderas y precisas, esenciales para producir piezas de plástico en todos los sectores.

Los moldes de inyección se fabrican combinando técnicas de mecanizado como fresado CNC, electroerosión y rectificado para dar forma a bloques metálicos, normalmente de acero o aluminio, en la estructura de molde deseada. Este proceso incluye varias fases: diseño, mecanizado y acabado. Entre los factores clave se incluyen el material del molde, los requisitos de precisión y el volumen de producción previsto, todo ello adaptado para garantizar una producción de piezas eficiente y de alta calidad.

Aunque este resumen esboza los aspectos básicos de la fabricación de moldes de inyección, una comprensión en profundidad de cada paso puede ayudar a optimizar el diseño de moldes para aplicaciones específicas. Explore más a fondo para aprender cómo las variaciones en los procesos de fabricación de moldes afectan a la calidad de la pieza final y a la eficiencia de la producción.

Los moldes de inyección requieren un mecanizado preciso para garantizar la calidad de las piezas.Verdadero

La alta precisión en la fabricación de moldes garantiza piezas uniformes y sin defectos en las aplicaciones de moldeo por inyección.

Todos los moldes de inyección son de acero.Falso

Aunque el acero se suele utilizar para moldes de producción de gran volumen, los moldes de aluminio también se emplean para producciones bajas y medias debido a su rentabilidad y a los tiempos de mecanizado más rápidos.

¿Cómo aceptar los requisitos de personalización del cliente?

Saber cómo gestionar las solicitudes de personalización de los clientes es crucial para cualquier empresa que aspire a crecer. Mediante la aplicación de estrategias eficaces, puede mejorar la experiencia del cliente y agilizar sus operaciones. Profundice para aprender a optimizar su proceso de personalización y fortalecer las relaciones con los clientes.

La producción de moldes de plástico comienza cuando el personal de ingeniería del cliente proporciona dibujos del producto u objetos físicos al fabricante de moldes.

El fabricante necesita comprender el propósito, la procesabilidad, la precisión dimensional y otros requisitos técnicos de las piezas de plástico. Recopilar, analizar y digerir los datos del producto es el proceso de aceptación de las necesidades de personalización del cliente a través de los requisitos de las tareas de producción de plástico moldeado.

¿Cuáles son los elementos clave que hay que tener en cuenta al crear un diseño de molde?

Los elementos clave a tener en cuenta en el diseño del molde incluyen la selección del material, el diseño del sistema de refrigeración, la colocación de la línea de apertura y la ubicación de la compuerta. El tratamiento adecuado de estos factores garantiza un flujo óptimo, minimiza los defectos y mejora la capacidad de fabricación. Un molde bien diseñado puede reducir significativamente los tiempos de ciclo y los costes de producción, al tiempo que mejora la consistencia del producto.

Análisis y digestión de dibujos 2D y 3D de productos

Miro los dibujos 2D y 3D de los productos. Miro la forma del producto, lo grande que es, lo cerca del tamaño que tiene que ser, qué aspecto debe tener, qué debe hacer, de qué tipo de plástico está hecho, cuánto encoge, de qué color y forma deseada es, cómo debe sentirse.

Determinar el tipo de inyección

Al elegir una máquina de moldeo por inyección de plástico, debe tener en cuenta la tasa de plastificación, cavidad del molde1 volumen de inyección, fuerza de cierre, área efectiva para instalar el molde, método de expulsión y distancia fija. Es por eso que algunos clientes envían la información de la máquina de moldeo por inyección juntos para su referencia al enviar RFQ.

Determinar y organizar el número de cavidades del molde

La mayoría de las veces, el cliente le dirá cuántas cavidades quiere, pero a veces tiene que decidirlo usted mismo.

Se basa principalmente en el lote de producción del producto (mensual o anual), el tamaño del molde y el área efectiva del molde de inyección para instalar la inyección (o el espacio interno del tirante de la máquina de inyección), el peso del producto y el volumen de inyección de la máquina de inyección, el área proyectada del producto y la fuerza de cierre, la precisión del producto, el color del producto y los beneficios económicos (el valor de producción de cada molde).

Determinar la superficie de separación

En general, la superficie de separación en el plano es más fácil de manejar, y a veces hay que prestar especial atención a la superficie de separación en forma tridimensional2.

Determinación de la base del molde y selección de piezas estándar

La mayoría de las veces, los clientes nos preguntan qué materiales utilizar. Pero a veces, cuando lo elegimos nosotros mismos, es importante comprobar la resistencia y rigidez necesarias de las piezas relacionadas con el molde para comprobar si el bastidor del molde seleccionado es adecuado, especialmente en el caso de moldes grandes.

Diseño del sistema de vertido

a. Trate de mantener la distancia entre el puerta3 y todas las partes del molde lo más consistente posible, y hacer que el recorrido del flujo sea lo más corto posible (aunque es difícil de hacer con una compuerta grande).

b. La compuerta debe colocarse de modo que cuando el plástico fundido se inyecte en la cavidad, quede orientada hacia la parte de la cavidad que es espaciosa y tiene una pared gruesa, para que el plástico pueda fluir fácilmente.

c. Cuando el plástico fluya hacia la cavidad, intente evitar que se precipite directamente hacia la pared de la cavidad, el núcleo o el inserto, para que el plástico pueda fluir hacia todas las partes de la cavidad lo más rápidamente posible y evitar deformar el núcleo o el inserto.

d. La compuerta debe diseñarse en la parte más fácil de retirar del producto, minimizando al mismo tiempo el impacto en la apariencia del producto.

Diseño del sistema de eyección

El producto puede expulsarse de tres formas: mecánica, hidráulica o neumáticamente.

Diseño del sistema de refrigeración

a. Organización del sistema de refrigeración y elección del tipo de sistema de refrigeración.

b. Decidir dónde y de qué tamaño debe ser el sistema de refrigeración.

c. Enfriar piezas importantes como el núcleo o el inserto del molde móvil.

d. Enfriar las correderas laterales y los núcleos de las correderas laterales.

e. Diseño de los componentes de refrigeración y selección de componentes de refrigeración estándar.

f. Diseño de la estructura de sellado.

Selección de acero para moldes

La elección de los materiales para las piezas de moldeo (cavidad, núcleo) viene determinada principalmente por el lote y la categoría plástica del producto.

Confirmación del dibujo del molde

Una vez realizado el diseño del molde, hay que enviarlo al cliente para que lo apruebe. Sólo después de que el cliente esté de acuerdo puede ponerse el molde en producción en serie. Cuando el cliente tiene una gran opinión y necesita cambios importantes, hay que rediseñarlo y luego entregarlo al cliente para que lo apruebe hasta que quede satisfecho.

Sistema de escape

Hay varias formas de desahogarse:

a. Utilice ranuras de ventilación. Las ranuras de ventilación se colocan normalmente donde se rellena la cavidad por última vez. La profundidad de la ranura de ventilación varía con los distintos plásticos, y viene determinada básicamente por la holgura máxima permitida cuando el plástico no produce destellos.

b. Utilice la holgura correspondiente del núcleo, inserto, varilla de empuje, etc. o un tapón de ventilación especial para ventilar.

c. A veces, para evitar la deformación en vacío causada por la pieza de trabajo, es necesario diseñar un pasador de ventilación.

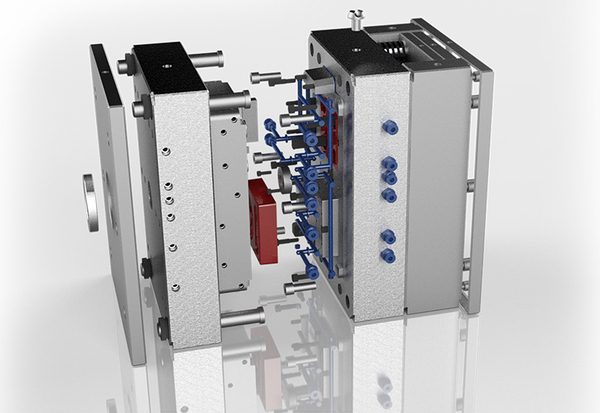

El equipo de ingeniería diseña el estructura del molde4 según los planos del producto, ordena y dibuja los planos.

¿Cómo hacer moldes de inyección de plástico?

Para fabricar moldes de inyección de plástico, hay que empezar por diseñar el molde con software CAD y, a continuación, seleccionar los materiales adecuados, normalmente acero o aluminio. A continuación, se mecaniza y ensambla el molde para adaptarlo a las máquinas de moldeo por inyección. Los pasos clave incluyen la creación de prototipos, la realización de pruebas y la optimización del molde para necesidades de producción específicas.

Programación y retirada de electrodos

Una vez hecho el diseño del molde, hay que hacer los programas CNC y sacar los electrodos para el procesado por electroerosión en función de las condiciones de procesado de cada pieza.

Mecanizado

El molde se procesa mecánicamente, incluyendo procesamiento CNC, procesamiento EDM, procesamiento de corte de alambre, procesamiento de perforación profunda, etc.

Después de pedir la base del molde y los materiales, el molde sólo se encuentra en un estado de procesamiento aproximado o sólo material de acero. En este momento, una serie de procesamiento mecánico debe llevarse a cabo de acuerdo con la intención de diseño del molde para hacer varias partes.

Procesamiento CNC5, control numérico por ordenador, es también un centro de mecanizado de control numérico, y sus requisitos incluyen diversos procedimientos de procesamiento, selección de herramientas, parámetros de procesamiento, etc.

El mecanizado por electroerosión es un proceso que utiliza la descarga para corroer los materiales hasta alcanzar el tamaño requerido, por lo que sólo puede procesar materiales conductores. Los electrodos utilizados suelen ser de cobre y grafito.

Montaje del banco

El trabajo en banco es muy importante en el proceso de fabricación de moldes, y recorre todo el proceso de fabricación de moldes. El trabajo en banco, el montaje de moldes de ajuste, el torneado, el fresado, el rectificado y el taladrado son buenos.

Salvado y pulido de moldes

El salvado y pulido de moldes es el proceso de utilizar papel de lija, piedra de aceite, pasta de diamante y otras herramientas para procesar las piezas del molde después de que el molde sea procesado por CNC, EDM y trabajo de banco, y antes de que el molde sea ensamblado.

¿Qué es la inspección de moho y el juicio de moho?

La inspección de moldes consiste en examinar los moldes para detectar defectos y problemas de calidad antes de iniciar la producción. Una prueba de moldes pone a prueba el molde para verificar su rendimiento y garantizar que las piezas cumplen las especificaciones. Las principales ventajas son la detección precoz de posibles problemas y la optimización de la eficiencia de la producción, lo que en última instancia se traduce en productos de mayor calidad.

Inspección de moho

La norma de aceptación de moldes de plástico es una serie de pasos para inspeccionar, probar y evaluar el molde después de su fabricación para asegurarse de que cumple los requisitos de diseño y las normas de fabricación. Los siguientes son los principales contenidos de la norma de aceptación de moldes de plástico:

Inspección del aspecto de los moldes de plástico

Compruebe si la superficie del molde de plástico es plana, sin grietas, rebabas, burbujas ni otros defectos, y si hay alguna deformación o daño evidentes.

Inspección del tamaño de moldes de plástico

Compruebe si el tamaño del molde de plástico cumple los requisitos de diseño, incluido el tamaño total del molde, el tamaño de las piezas, el tamaño del orificio, etc.

Moldes de plástico Inspección de materiales de acero

Asegúrese de que los materiales utilizados para el molde de plástico cumplen los requisitos de diseño y las normas de fabricación, incluido el material de acero del molde, la dureza, el tratamiento térmico, etc.

Inspección de montaje de moldes de plástico

Asegúrese de que el molde de plástico está bien montado, que las piezas están apretadas, que la bayoneta está bien apretada y que los pasadores guía, los casquillos guía, los muelles y otras cosas están bien.

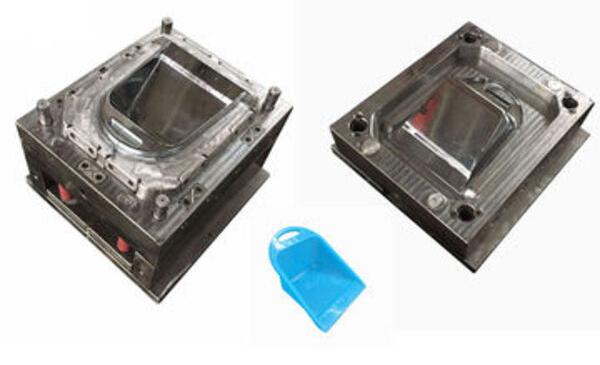

Ensayo de moldes de plástico

Haga una prueba de molde de plástico para ver si el molde se abre y se cierra bien, si se expulsa bien, si se enfría bien, si el plástico fluye bien y si hace piezas que son buenas.

Prueba de vida del molde de plástico

Realizar la prueba de vida del molde para comprobar el uso del molde de plástico dentro de un determinado ciclo de moldeo por inyección, incluyendo el desgaste, deformación, grietas, etc. del molde de plástico.

Instrucciones de mantenimiento para moldes de plástico

Aprenda a mantener los moldes de plástico, incluida la limpieza, lubricación y prevención de la oxidación de los moldes de plástico para que duren más.

Juicio por moho

a. En primer lugar, conozca el proceso de prueba del molde y las precauciones clave durante el proceso de prueba del molde mediante la comprensión de los siguientes materiales.

b. Conozca el proceso real de ensayo de moldes practicando en el lugar de ensayo de moldes.

c. Comprobar el aspecto del molde, el material del molde, el sistema de vertido y el soporte del molde. Reajuste. Extracción e inserción de machos. Recogida, escape. Sistema de transporte de agua, sistema de proceso de moldeo por inyección, aspecto del producto, tamaño y coordinación funcional para su aceptación.

Después de fabricar el molde, antes de la primera prueba del molde

Compruebe si el molde tiene dispositivos de seguridad (como si hay un mecanismo de retorno forzado, o un mecanismo de interruptor de límite de la placa eyectora, estos mecanismos son dispositivos que aseguran que el molde no se dañará en un estado anormal).

Compruebe si los mecanismos de expulsión y retorno del molde están instalados

Entre los mecanismos habituales de expulsión y retorno se encuentran los mecanismos de tirantes (debe confirmarse si los tirantes están equilibrados y si el número de tirantes es suficiente) y los mecanismos de cilindros.

A veces habrá ayuda de eyección asistida por gas. Si la aguja de la boquilla se hace en forma de Z para tirar de la posición de material frío (se encuentra que la boquilla a menudo se pega al molde en el sexto taller). La cara final de la varilla de retorno es plana y no hay soldadura por puntos. No hay junta en la parte inferior de la cabeza del embrión, soldadura por puntos.

Todos los moldes de correderas deben tener ranuras de aceite en la parte móvil de la corredera.

Después de que el molde esté instalado en la máquina de moldeo por inyección, no se apresure a hacer el moldeo por inyección y el ajuste del molde. En su lugar, pedir al técnico para establecer la máquina de moldeo por inyección a la marcha de funcionamiento manual y pedir al técnico para hacer manualmente cada acción del molde.

Una vez confirmado el trabajo preliminar anterior, se puede ajustar el molde.

Además del tamaño, el aspecto y otros defectos de la muestra en sí, también es necesario combinar una confirmación general del montaje. Por lo tanto, cada vez que pruebe el molde, usted debe tratar de llevar todas las piezas de montaje.

La confirmación general del ensamblaje puede proporcionarle una comprensión más directa de los problemas de ensamblaje del producto del molde de prueba. Además, para los problemas de montaje existentes, es más conveniente analizar el plan de modificación. Puede evitar la complejidad y ahorrar tiempo.

Una vez hecho el molde, tenemos que utilizar la máquina de moldeo por inyección para hacer un molde de prueba para ver si el molde es bueno y si la estructura de la pieza de plástico es buena. A través del molde de prueba, podemos ver el molde en el proceso de fabricación de cerveza y ver si la estructura de la pieza de plástico es buena.

¿Cómo llevar a cabo la modificación y reparación del moho?

La modificación de moldes implica ajustar el diseño del molde para mejorar la calidad de la pieza y reducir los defectos, mientras que la reparación de moldes se centra en arreglar los daños para prolongar la vida útil del molde. Las técnicas clave incluyen el pulido de superficies, la sustitución de componentes dañados y la modificación del diseño para mejorar la funcionalidad.

Cuando se utiliza un molde de plástico durante mucho tiempo, es inevitable que se desgaste. Cuando el molde se daña o se deforma, hay que repararlo a tiempo para garantizar que los productos fabricados por la máquina de moldeo por inyección no sean defectuosos.

Métodos de modificación de moldes para moldeo por inyección

Rediseñar el molde

La clave para resolver completamente el problema es rediseñar el molde. Basándose en los problemas del molde original, se optimizan y diseñan la estructura del molde, la superficie de separación, la posición de la compuerta, etc.

Al mismo tiempo, hay que tener en cuenta la selección de los materiales del molde y la optimización del proceso de tratamiento térmico para mejorar la vida útil y la durabilidad del molde. Por ejemplo, para resolver el problema del llenado insuficiente de la masa fundida causado por una superficie de separación desigual del molde, se puede rediseñar la superficie de separación para que el llenado de la masa fundida sea más uniforme.

Modificar los parámetros del molde

Cambiar los parámetros del molde es una forma sencilla y rápida de modificarlo. Ajustando parámetros como el tamaño del molde, la precisión del molde y la rugosidad de la superficie del molde, se puede mejorar la calidad y la eficiencia de producción del producto.

Por ejemplo, ajustando el tamaño y la posición de la compuerta, se puede optimizar el proceso de llenado de la masa fundida y mejorar la calidad del producto; reduciendo la rugosidad de la superficie del molde, se puede reducir el residuo del producto y mejorar la eficiencia de la producción.

Sustitución de los accesorios del molde

Cambiar los accesorios del molde es una forma popular y relativamente barata de modificar los moldes. En el caso de piezas del molde propensas al desgaste y los fallos, como cavidades, núcleos, manguitos de compuerta, etc., puede optar por sustituirlas por materiales o tratamientos superficiales más resistentes al desgaste y la corrosión.

También puede elegir componentes de molde más avanzados en función de sus necesidades reales de producción para mejorar la eficacia de la producción y la calidad del producto. Por ejemplo, sustituir una cavidad que se desgasta con facilidad por un material muy resistente al desgaste puede prolongar eficazmente la vida útil del molde.

La modificación de moldes de inyección es un asunto importante. Es importante porque puede mejorar las piezas y acelerar la producción. Cuando se modifica un molde, hay que saber lo que se hace.

Tienes que saber lo que haces porque no quieres meter la pata. No quieres meter la pata porque no quieres hacer un mal molde. No quieres hacer un mal molde porque no quieres hacer malas piezas.

No quieres hacer piezas malas porque no quieres perder dinero. No quieres perder dinero porque quieres ganar dinero. Quieres ganar dinero porque estás en el negocio. Estás en el negocio porque quieres ganar dinero.

Procesamiento del sistema de refrigeración:

Procesamiento del sistema de enfriamiento (perforación y transporte de agua), el producto generalmente requiere que el transporte de agua del molde frontal necesita ser procesado cuando se emiten los primeros datos de modificación del molde, y el transporte de agua del molde posterior necesita ser procesado después de que se emitan los segundos datos de modificación del molde.

Sin embargo, para situaciones en las que la apertura del transporte de agua tiene un mayor impacto en la elaboración de la cerveza, como la elaboración de la cerveza con materiales PC (se requiere la elaboración de la cerveza con aceite caliente), intente abrirlo antes del primer molde de prueba.

Procesamiento del sistema de refrigeración

Así que, cuando se hacen los planos de diseño estructural, hay que pensar en todas las situaciones diferentes, y tratar de reducir la cantidad de trabajo que hay que hacer para cambiar el molde, de modo que el agua pueda fluir por la tubería, y se pueda calcular el tamaño que va a tener la cerveza lo antes posible.

¿Por qué es necesario el mantenimiento del moho?

El mantenimiento de moldes previene defectos y alarga la vida de los moldes manteniéndolos limpios y funcionando correctamente. Las comprobaciones periódicas ayudan a identificar el desgaste, reduciendo las interrupciones y los costes de producción. Las principales ventajas son la mejora de la calidad de las piezas, la reducción de las tasas de piezas desechadas y la mejora de la eficiencia de la producción.

En el proceso de producción diario, el mantenimiento del molde es más importante que su reparación. Esto se debe a que la reparación de moldes es similar a la reparación de equipos mecánicos. Cuantas más veces se repare el molde, peor será su rendimiento. Hasta cierto punto, también reduce la vida útil del molde.

Debido a que el molde trabaja a alta temperatura y alta presión, y está en contacto con el aire durante mucho tiempo, es muy fácil que se oxide, por lo que el molde necesita un buen mantenimiento. Cuando no se está fabricando, es necesario recubrirlo con aceite antioxidante y mantequilla, etc., y el tiempo de uso del molde se prolongará en consecuencia.

Además, como el acero para moldes6tiene una vida útil y el diseño de la estructura del molde no es razonable, algunas estructuras finas de acero o pernos eyectores pueden agrietarse y romperse, y necesitan ser constantemente mantenidos y reparados en el mantenimiento posterior. Por lo tanto, debemos hacer un buen trabajo de mantenimiento del molde en tiempos normales.

Conclusión

Zetar Mold Co., Ltd. es un fabricante de servicios integrales desde el diseño de moldes, procesamiento de moldes de inyección, moldeo por inyección de productos, tratamiento de superficies de carcasas de plástico (pulverización, serigrafía, etc.).

La empresa está bien equipada y cuenta con un grupo de técnicos con 20 años de experiencia en el procesamiento de moldes de inyección. Nosotros, Zetar Mold, somos una empresa dirigida por amor. Nuestro propósito es crear una empresa feliz. Nos centramos en resolver diversos problemas de personalización para los clientes.

-

Más información sobre la cavidad del molde: La fundición es el proceso en el que la materia prima se funde y se calienta a la temperatura deseada. ↩

-

Conozca la Determinación Automática de Líneas de Partición y Superficies 3-D en el Diseño de Moldes de Inyección de Plástico: Las líneas de partición 3D se generan basándose en el criterio propuesto de considerar las áreas proyectadas anteriormente de los bucles de borde. ↩

-

Aprenda sobre Tipos de compuertas para moldeo por inyección: Una Guía Completa De Diseño: El diseño de una compuerta de moldeo por inyección ayuda a las empresas a fabricar componentes de plástico con la mejor calidad. ↩

-

Conozca los componentes de los moldes de inyección: Comprender la estructura: Los principales componentes de un sistema de molde de inyección incluyen la estructura de la base del molde, el sistema de moldeo, el sistema de alimentación, el sistema de expulsión.... ↩

-

Más información sobre ¿Qué es el mecanizado CNC? Visión general del proceso de mecanizado CNC: El proceso CNC contrasta con las limitaciones del control manual y, por tanto, las supera..... ↩

-

Más información sobre el acero para moldes: El acero para moldes es un material que se utiliza para fabricar los moldes, incluido el molde de perforación en frío, el molde de forja en caliente, el molde de fundición a presión, etc. ↩