Introducción

El diseño es un componente fundamental del moldeo por inyección, ya que constituye la base de la producción de piezas de plástico de alta calidad. Cuando se diseña para el moldeo por inyección, se deben considerar cuidadosamente varios factores para obtener resultados óptimos. En este artículo examinaremos su importancia, así como algunos pasos clave que pueden mejorar su proceso de diseño.

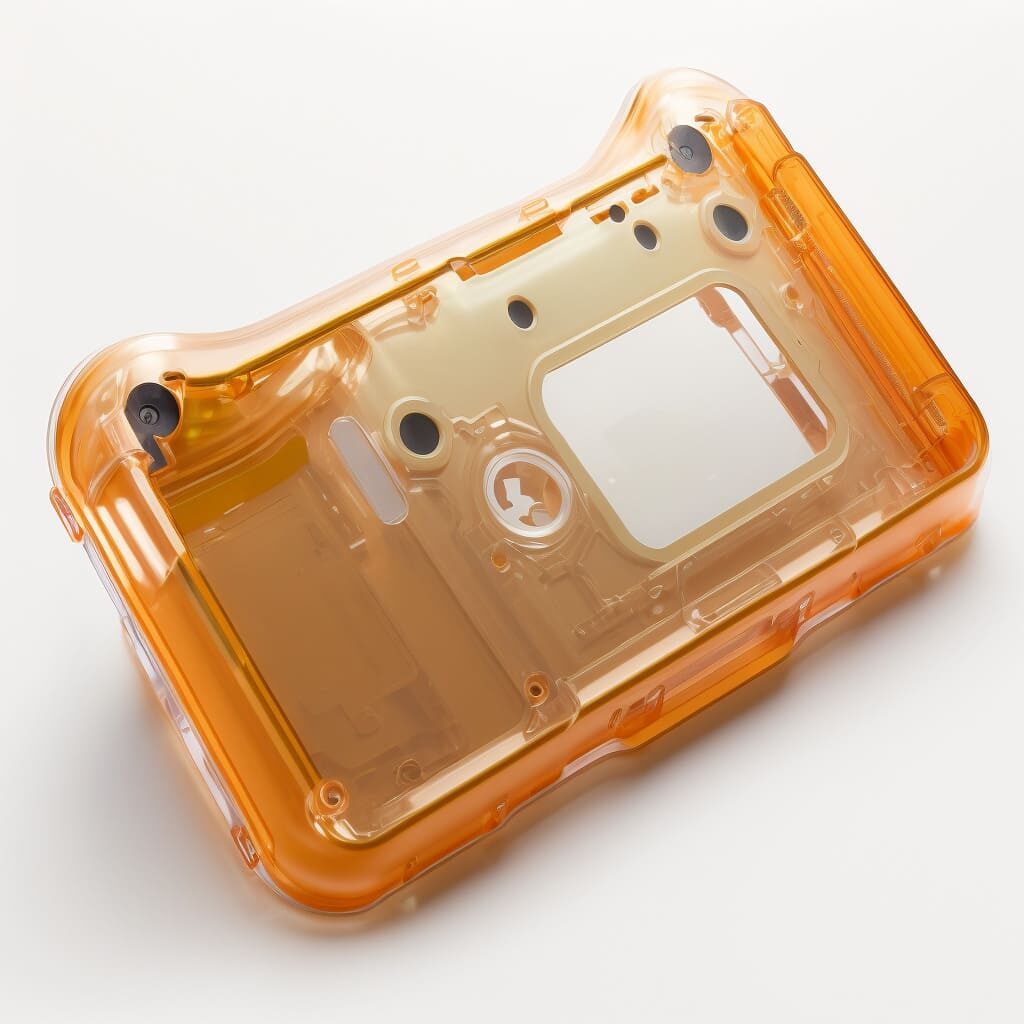

En la fase de diseño deben tomarse decisiones clave sobre la selección de materiales, la geometría de las piezas, el diseño de las herramientas y los parámetros del proceso que, en última instancia, repercutirán en la fabricabilidad, la funcionalidad y la rentabilidad de su producto final. Empleando las mejores prácticas y siguiendo una estrategia organizada durante su proceso de diseño de moldeo por inyección, puede aumentar su eficiencia y eficacia.

El propósito de este artículo es ofrecer valiosas ideas y orientación para mejorar su proceso de diseño de moldeo por inyección. Esbozaremos los pasos y estrategias clave que puede utilizar para optimizar los diseños para un moldeo por inyección satisfactorio, lo que puede mejorar la calidad de las piezas, reducir los costes de producción y agilizar las operaciones de fabricación en general.

AA medida que avancemos en este artículo, abordaremos consideraciones clave como la colaboración con las empresas de moldeo por inyección. diseñadores de proyectos, diseño para la fabricabilidad, uso de herramientas de simulación, selección de materiales y optimización del diseño de herramientas; realización de iteraciones y pruebas de diseño rigurosas y realización de iteraciones/ciclos de pruebas de diseño exhaustivos. Si conoce y aplica estos pasos clave, estará preparado para mejorar su proceso de diseño de moldeo por inyección y obtener mejores resultados.

Esté atento a nuestras próximas secciones, en las que profundizaremos en cada paso y le ofreceremos consejos prácticos y reflexiones que pueden ayudarle en su trabajo. proceso de diseño de moldeo por inyección.

II. Colaboración con los fabricantes de moldes

A. Participación temprana de los fabricantes de moldes en el proceso de diseño

La colaboración con los fabricantes de moldes es un aspecto fundamental para mejorar su proceso de diseño de piezas moldeadas por inyección. Al implicar a los fabricantes de moldes desde el principio en la fase de diseño de la pieza moldeada por inyección, puede aprovechar sus conocimientos y experiencia para mejorar la capacidad de fabricación de sus piezas. He aquí algunas razones clave por las que es beneficiosa la participación temprana de los fabricantes de moldes:

- Consideraciones de moldeabilidad: Fabricantes de moldes tienen un profundo conocimiento del proceso de moldeo por inyección y pueden aportar información valiosa sobre la moldeabilidad de su diseño. Pueden identificar posibles retos o problemas que puedan surgir durante la producción y ofrecer sugerencias de mejora.

- Requisitos de utillaje: Colaborar con los fabricantes de moldes le permite comprender los requisitos específicos de utillaje para su diseño. Pueden asesorarle sobre la configuración óptima del molde, las opciones de inyección y el diseño del sistema de expulsión para garantizar una producción sin problemas.

- Mejoras en el diseño: Los fabricantes de moldes suelen tener una gran experiencia trabajando con distintos diseños y materiales. Su aportación puede ayudarle a identificar oportunidades de mejora del diseño, como la optimización del grosor nominal de la pared, la adición de ángulos de desmoldeo o la eliminación de socavados, para facilitar el desmoldeo y reducir los costes de producción.

B. Aprovechamiento de su experiencia para consideraciones de moldeabilidad y mejoras de diseño

Los fabricantes de moldes poseen conocimientos especializados que pueden contribuir significativamente al éxito de su proyecto. diseño de moldeo por inyección proceso. He aquí cómo aprovechar su experiencia:

- Revisiones de diseño en colaboración: Realice revisiones de diseño con los fabricantes de moldes para evaluar la fabricabilidad de su diseño. Pueden proporcionar información valiosa sobre las características que pueden plantear problemas durante el proceso de moldeo y sugerir modificaciones para mejorar la moldeabilidad.

- Diseño de utillajes: Los fabricantes de moldes comprenden las complejidades del diseño y la construcción de herramientas. Al implicarles desde el principio en el proceso de diseño, puede asegurarse de que su diseño se ajusta a las capacidades y limitaciones del molde elegido. Esta colaboración ayuda a evitar posibles repeticiones o retrasos.

- Retroalimentación iterativa: Fomente una línea de comunicación abierta con los fabricantes de moldes durante todo el proceso de diseño. Solicite regularmente su opinión e incorpórela a las iteraciones del diseño. Este enfoque iterativo permite una mejora continua, lo que mejora la moldeabilidad y la calidad general del producto.

Recuerde que la colaboración con los fabricantes de moldes debe ser un proceso continuo. Si les involucra activamente desde las fases iniciales del diseño, podrá aprovechar su experiencia, optimizar su proceso de moldeo por inyección y, en última instancia, obtener mejores resultados.

III. Diseño para la fabricación

A. Consideración de factores como el espesor de la pared, las líneas de separación y los ángulos de calado

Al diseñar para el moldeo por inyección, es esencial tener en cuenta varios factores que influyen en la fabricabilidad. Si tiene en cuenta estos factores durante la fase de diseño, podrá optimizar sus diseños para una producción eficiente y minimizar los posibles defectos. Estas son las consideraciones clave que debe tener en cuenta:

- Espesor de pared: El grosor óptimo de la pared es crucial para el éxito del moldeo por inyección. Diseñe las piezas con un grosor de pared uniforme para favorecer un llenado y enfriamiento uniformes durante el proceso de moldeo. Evite variaciones significativas en el grosor de la pared, ya que esto puede provocar problemas como marcas de hundimiento, deformación o contracción desigual.

- Líneas de separación: Las líneas de separación son los puntos de separación entre las mitades del molde. Planifique cuidadosamente la ubicación de las líneas de separación para garantizar que se alinean con la funcionalidad y la estética previstas del producto final. Evite colocar las líneas de separación en zonas críticas que puedan afectar al rendimiento de la pieza o crear marcas visibles de líneas de separación.

- Ángulos de desmoldeo: La incorporación de ángulos de desmoldeo en su diseño facilita la expulsión de la pieza de la cavidad del molde. Los ángulos de desmoldeo son ligeras conicidades aplicadas a paredes verticales o características. Ayudan a evitar imperfecciones en la superficie, reducen la fricción durante la expulsión y previenen daños en el molde. Por lo general, se recomienda un ángulo de inclinación de 1 a 2 grados como punto de partida.

B. Optimización de los diseños para minimizar los defectos y garantizar la facilidad de fabricación y montaje

La optimización del diseño es esencial para minimizar los defectos y garantizar unos procesos de fabricación y montaje fluidos. He aquí algunas estrategias para optimizar sus diseños:

- Simplifique la geometría de la pieza: Minimice las geometrías complejas que pueden provocar problemas durante el moldeo o el montaje. Simplificar la geometría de la pieza puede mejorar la moldeabilidad y reducir los costes de producción.

- Considere las características de montaje: Si su producto requiere ensamblaje, diseñe características tales como ajustes a presión o mecanismos de enclavamiento para facilitar un ensamblaje fácil y seguro. Asegúrese de que las características de montaje se ajustan a las capacidades del proceso de moldeo por inyección.

- Elimine las socavaduras: Las socavaduras son elementos que impiden la expulsión directa de una pieza del molde. Minimice o elimine las socavaduras para simplificar diseño de moldes y mejorar la liberación de la pieza durante el desmoldeo.

- Diseño teniendo en cuenta la estética: Si el aspecto de la pieza es crítico, preste atención a las superficies estéticas. Evite las líneas de punto visibles o las marcas de hundimiento optimizando las ubicaciones de las compuertas y las trayectorias del flujo de fusión. Incorpore texturas o acabados superficiales adecuados para lograr el resultado estético deseado.

Si se tienen en cuenta factores como el grosor de las paredes, las líneas de separación, los ángulos de desmoldeo y se optimizan los diseños para facilitar su fabricación, se puede reducir la probabilidad de defectos y garantizar la facilidad de fabricación y montaje. Estas consideraciones de diseño desempeñan un papel crucial en la consecución de piezas moldeadas por inyección de alta calidad.

IV. Utilización de herramientas de simulación

A. Ventajas de las herramientas de simulación para predecir el comportamiento del diseño

Las herramientas de simulación son recursos valiosos en la proceso de diseño de moldeo por inyección. Le permiten simular y analizar virtualmente el comportamiento de su diseño antes de pasar a la fabricación real. Estas son las principales ventajas de utilizar herramientas de simulación:

- Análisis predictivo: Las herramientas de simulación le permiten predecir y visualizar cómo se comportará su diseño durante el proceso de moldeo por inyección. Puede simular factores como el flujo de material, la refrigeración y el llenado de piezas para identificar posibles problemas y optimizar los parámetros de diseño.

- Detección temprana de problemas: La ejecución de simulaciones permite detectar posibles fallos de diseño o problemas de fabricación en una fase temprana del diseño. Esto le ayuda a abordar estos problemas de forma proactiva, ahorrando tiempo y recursos que se habrían gastado en prototipos físicos o iteraciones de prueba y error.

- Optimización de los parámetros del proceso: Las herramientas de simulación permiten experimentar con distintos parámetros del proceso, como la velocidad de inyección, la temperatura de la masa fundida o el tiempo de enfriamiento. Analizando los efectos de estos parámetros, puede optimizar el proceso de fabricación para mejorar la calidad de las piezas, reducir los tiempos de ciclo y rentabilizar los costes.

B. Identificación y resolución de posibles problemas antes de la fabricación

Las herramientas de simulación le ayudan a identificar y resolver los posibles problemas que puedan surgir durante el proceso de moldeo por inyección. A continuación le explicamos cómo pueden ayudarle las herramientas de simulación en este proceso:

- Análisis de llenado de piezas: Las simulaciones pueden revelar problemas potenciales relacionados con el llenado de piezas, como trampas de aire, flujo inadecuado o presión excesiva. Si analiza estos problemas de antemano, podrá optimizar la ubicación de las compuertas, modificar el diseño de los canales o ajustar los parámetros de inyección para garantizar un llenado completo y uniforme de las piezas.

- Análisis del enfriamiento: Las simulaciones permiten analizar el proceso de enfriamiento y predecir posibles problemas relacionados con el enfriamiento, como el enfriamiento no uniforme o el alabeo. Optimizando la disposición de los canales de refrigeración y ajustando el tiempo de refrigeración, puede garantizar una refrigeración adecuada y reducir el riesgo de defectos.

- Predicción de alabeo: Las simulaciones ayudan a predecir la posibilidad de alabeo de la pieza debido a tensiones residuales o a un enfriamiento desigual. Al identificar las zonas propensas al alabeo, puede realizar modificaciones en el diseño, ajustar las estrategias de refrigeración o incorporar elementos como nervaduras o refuerzos para minimizar el riesgo.

Las herramientas de simulación permiten obtener información valiosa sobre el comportamiento del diseño y tomar decisiones con conocimiento de causa antes de la fabricación. Estas herramientas le permiten optimizar su diseño para obtener un mejor rendimiento, reducir el riesgo de defectos y ahorrar tiempo y costes asociados a la creación de prototipos físicos y a las iteraciones de prueba y error.

V. Consideraciones sobre la selección de materiales

A. Importancia de seleccionar los materiales adecuados para el moldeo por inyección

La selección de los materiales adecuados es crucial para diseño de moldeo por inyección. La elección del material influye en el rendimiento, la funcionalidad y la calidad general de las piezas de plástico fundido moldeadas por inyección. A continuación se explica por qué es importante seleccionar los materiales adecuados:

- Propiedades de los materiales: Los distintos materiales ofrecen propiedades mecánicas, térmicas y químicas diferentes. A la hora de seleccionar un material, tenga en cuenta los requisitos específicos de su aplicación, como la resistencia, la flexibilidad, la resistencia térmica o la compatibilidad química. Elegir el material adecuado garantiza que sus piezas cumplan los criterios de rendimiento deseados.

- Moldeabilidad: Cada material tiene sus propias características de moldeabilidad. Algunos materiales tienen mejores propiedades de fluidez, mientras que otros pueden requerir temperaturas de inyección más altas o tiempos de enfriamiento más largos. Al seleccionar un material que se adapte bien al proceso de moldeo por inyección, puede conseguir una mejor calidad de las piezas, reducir los tiempos de ciclo y mejorar la eficiencia de fabricación.

- Consideraciones económicas: Los costes de los materiales pueden variar considerablemente, por lo que es importante encontrar un equilibrio entre los requisitos de rendimiento y las limitaciones presupuestarias. Considere la rentabilidad global del material, teniendo en cuenta su rendimiento, disponibilidad y cualquier operación secundaria necesaria tras el moldeo.

B. Comprender las propiedades de los materiales y su impacto en el proceso de moldeo

Para seleccionar los materiales con conocimiento de causa, es fundamental comprender cómo pueden influir las propiedades de los materiales en el proceso de moldeo por inyección. He aquí algunas consideraciones clave:

- Características de fluidez: El índice de fluidez (MFR) de un material determina su capacidad para fluir y llenar la cavidad del molde durante la inyección. Los materiales con un MFR más alto fluyen más fácilmente, mientras que los materiales con un MFR más bajo pueden requerir presiones de inyección más altas. Conocer las características de fluidez de los distintos materiales ayuda a optimizar los parámetros del proceso para conseguir un moldeo satisfactorio.

- Encogimiento: Los distintos materiales presentan diferentes grados de contracción a medida que se enfrían y solidifican. Es importante tener en cuenta la tasa de contracción del material en la fase de diseño para garantizar unas dimensiones exactas de la pieza. Se pueden realizar ajustes en el diseño de moldesPara mitigar los efectos de la contracción, por ejemplo, incorporando márgenes de retracción adecuados o diseñando para la estabilidad dimensional.

- Tendencias al alabeo: Algunos materiales son más propensos al alabeo que otros debido a su estructura molecular o a sus características de enfriamiento. Conocer las tendencias al alabeo de los materiales permite optimizar el proceso de enfriamiento, el diseño del molde y la geometría de la pieza para minimizar el alabeo y conseguir precisión dimensional.

- Compatibilidad con operaciones secundarias: Tenga en cuenta los procesos posteriores al moldeo que puedan requerir sus piezas, como pintura, impresión o montaje. Asegúrese de que el material seleccionado es compatible con estas operaciones secundarias para evitar problemas de compatibilidad o de calidad.

Si conoce las propiedades de los materiales y su impacto en el proceso de moldeo, podrá tomar decisiones informadas durante la selección de materiales. Tenga en cuenta factores como las características de flujo de la masa fundida, la contracción, las tendencias al alabeo y la compatibilidad con operaciones secundarias. Este conocimiento le permitirá elegir materiales adecuados que optimicen tanto el rendimiento de la pieza final como la eficacia del proceso de moldeo. proceso de moldeo por inyección.

Conclusión:

En conclusión, mejorar su proceso de diseño de moldeo por inyección requiere un enfoque holístico que abarque la colaboración, la optimización del diseño, la utilización de herramientas de simulación, consideraciones sobre la selección de materiales y mucho más. Mediante la implementación de estos pasos y estrategias clave, puede mejorar la eficiencia, la calidad y la rentabilidad de sus proyectos de moldeo por inyección.