La mejora de los moldes de inyección multicavidad puede aumentar la eficacia, reducir los costes y mejorar la calidad de la producción. Las estrategias clave incluyen la optimización de los canales de refrigeración, el uso de materiales de alta calidad y la garantía de equilibrio del molde.

La mejora de los moldes de inyección multicavidad implica optimizar el diseño del molde para conseguir un flujo uniforme, reducir los tiempos de ciclo y mejorar la eficacia de la refrigeración. Ayuda a conseguir una calidad constante de las piezas y a reducir los costes de producción, lo que beneficia a sectores como el de la automoción y la electrónica.

Al perfeccionar el diseño del molde y garantizar un llenado equilibrado de las cavidades, puede mejorar significativamente el rendimiento del molde. Profundice en los principios de diseño que hacen que los moldes multicavidad sean más eficientes y rentables.

La optimización de los canales de refrigeración mejora la eficacia de los moldes multicavidad.Verdadero

La optimización de la refrigeración garantiza una distribución uniforme de la temperatura, reduce el tiempo de ciclo y mejora la calidad de las piezas.

Los moldes multicavidad siempre requieren una mayor inversión inicial.Falso

Aunque los moldes multicavidad tienen unos costes iniciales más elevados, su capacidad para producir más piezas por ciclo puede reducir los costes totales en la producción de grandes volúmenes.

¿Cuáles son las optimizaciones de diseño para los moldes de inyección multicavidad?

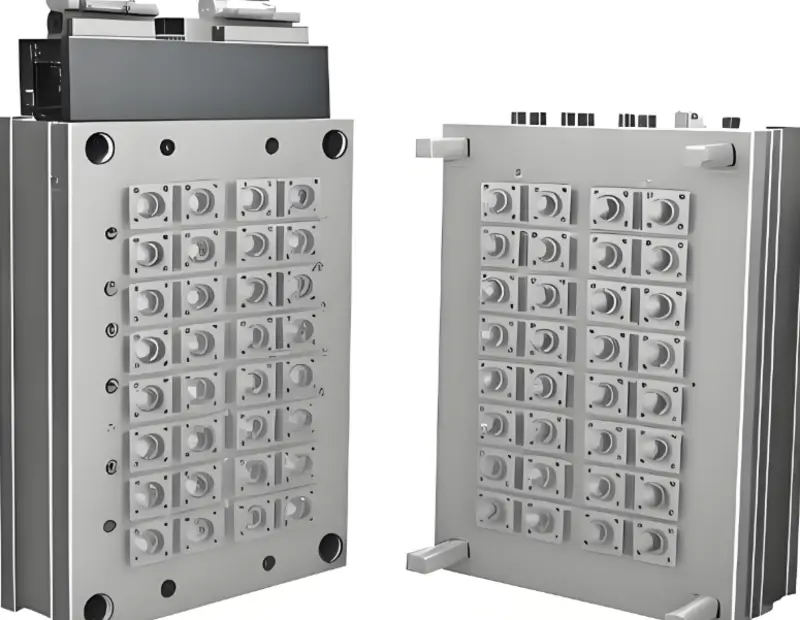

Los moldes de inyección multicavidad mejoran la eficacia de la producción al permitir el moldeo simultáneo de varias piezas. Las optimizaciones de diseño se centran en mejorar el equilibrio, reducir los tiempos de ciclo y garantizar una calidad uniforme de las piezas.

Las optimizaciones de diseño para moldes de inyección de cavidades múltiples incluyen el equilibrado de cavidades, el diseño de compuertas y los ajustes del sistema de canales. Estas mejoras mejoran el flujo uniforme, reducen los tiempos de ciclo y minimizan los defectos de las piezas, lo que se traduce en una producción rentable y de alta calidad.

Optimización del diseño de la cavidad

En la disposición de la cavidad, el uso de métodos razonables puede reducir eficazmente la generación de residuos de material y el desgaste del molde durante el proceso de moldeo por inyección de plástico y mejorar la productividad.

Al diseñar un molde multicavidad, las cavidades deben estar alineadas para garantizar un flujo uniforme del material y minimizar tiempo de llenado1 diferencias.

Además, es importante diseñar las distancias necesarias entre las cavidades para que no interfieran entre sí. La simulación y el análisis de la disposición de las cavidades del molde pueden facilitarse mediante el uso de una interfaz de software de diseño asistido por ordenador (CAD2).

Optimización del diseño de los patines

En diseño del sistema de canales3 es vital, especialmente en el proceso de moldeo por inyección multicavidades que se utiliza en la línea de producción. Otras mejoras del diseño del canal también pueden ayudar a disminuir la presión de inyección, mejorar la tasa de llenado y eliminar defectos.

Algunas de las estructuras de guías más populares son las guías secuenciales y las equilibradas, con opciones específicas en función de la forma y el tamaño del producto.

En la práctica, la aplicación de la simulación CFD en el diseño de funcionamiento puede ayudar realmente a hacer frente a los problemas de distribución del flujo y de burbujas de aire, mejorando la calidad del producto Runner.

Diseño de la línea de separación

El diseño de una línea de separación razonablemente buena puede ayudar a evitar una alta resistencia al desmoldeo y, al mismo tiempo, impedir el deterioro de la superficie del producto.

Al diseñar las líneas de separación, deben elegirse superficies lisas para evitar bordes afilados y zonas irregulares, al tiempo que se garantiza la resistencia y rigidez de la línea de separación.

Además, en cuanto al diseño de la línea de partición, es necesario tener en cuenta la complejidad del procesamiento de los moldes y sus ensamblajes, eligiendo aquellos esquemas que sean fáciles de procesar y mantener con el fin de mejorar la eficiencia.

Los moldes multicavidad optimizados reducen los tiempos de ciclo en la producción en serie.Verdadero

Las optimizaciones del diseño, como las cavidades equilibradas y los sistemas de refrigeración eficientes, pueden reducir significativamente los tiempos de ciclo, aumentando la velocidad de producción y reduciendo los costes.

Los moldes con varias cavidades siempre requieren herramientas más caras que los moldes con una sola cavidad.Falso

Aunque los moldes multicavidad tienen un coste inicial de utillaje más elevado, pueden ser más rentables a largo plazo debido a la capacidad de producir más piezas por ciclo, lo que se traduce en menores costes de producción por unidad.

¿Qué tipo de material de moldeo por inyección y material de moldeo por inyección elegir?

Seleccionar el material de moldeo por inyección y el material de moldeo adecuados es crucial para la calidad del producto y la eficacia de la producción. Comprender sus necesidades específicas garantiza una selección óptima del material.

La elección del material adecuado para los moldes de inyección depende de factores como la durabilidad, el coste y la aplicación. Los materiales más comunes son el acero y el aluminio para los moldes, mientras que opciones como el ABS, el policarbonato y el polipropileno son populares para las piezas moldeadas.

Materiales para moldes

El efecto de la elección de los materiales de moldeo adecuados sobre la vida útil y la calidad del molde y del producto final es bastante crucial.

Los tipos de materiales para moldes más utilizados son el acero, las aleaciones de aluminio y las aleaciones de cobre. La elección de materiales resistentes al desgaste y de alta resistencia a la tracción aumenta la vida útil del molde y reduce el ciclo de mantenimiento.

Por ejemplo, el acero para herramientas de alta resistencia (como H13, P20) puede mejorar la resistencia al desgaste y la estabilidad térmica del molde, adecuado para la producción de productos exigentes y de alta precisión.

Materiales plásticos

Las propiedades de los materiales plásticos influyen en la calidad de un producto y en sus prestaciones en el mercado.

A la hora de elegir el tipo de material plástico, el fabricante de moldeo por inyección debe tener en cuenta el lugar en el que se utilizará el producto y el rendimiento esperado del mismo, de modo que se utilice el material adecuado, como polipropileno (PP), polietileno (PE) o poliestireno (PS). La incorporación de rellenos y plastificantes adecuados en el material plástico ayuda a mejorar la fluidez del material y sus propiedades mecánicas.

Para aplicaciones especiales, como dispositivos médicos y envasado de alimentos, deben elegirse materiales respetuosos con el medio ambiente y no tóxicos que cumplan las normas pertinentes.

Los moldes de aluminio son más baratos, pero se desgastan más rápido que los de acero.Verdadero

Los moldes de aluminio son rentables para la producción de tiradas cortas, pero se desgastan más rápidamente debido a su menor durabilidad en comparación con los moldes de acero.

El policarbonato es el mejor material para todas las piezas moldeadas por inyección.Falso

Aunque el policarbonato es versátil, puede no ser el mejor para todas las aplicaciones debido a su mayor coste y a las propiedades específicas del material, que pueden no adaptarse a todas las necesidades del producto.

¿Cómo mejorar el sistema de refrigeración del moldeo por inyección?

La optimización del sistema de refrigeración en el moldeo por inyección puede reducir significativamente los tiempos de ciclo, mejorar la calidad de las piezas y aumentar la eficacia general de la producción.

La mejora del sistema de refrigeración en el moldeo por inyección puede lograrse optimizando el flujo de refrigerante, ajustando el diseño de los canales de refrigeración y utilizando un control avanzado de la temperatura. Estas mejoras reducen los tiempos de ciclo y evitan defectos como alabeos o marcas de hundimiento.

Diseño del circuito de refrigeración

El diseño del circuito de refrigeración desempeña un papel importante en el rendimiento de refrigeración del moldeo multicavidad. Un circuito de refrigeración razonable también puede distribuir el refrigerante uniformemente a la canales de refrigeración4para evitar puntos calientes locales en el molde.

Entre los circuitos de refrigeración, los más sencillos son los de paso recto y los de serpentina, con ciertas opciones definidas por la estructura del molde y la forma del producto. El uso de la tecnología de simulación por ordenador para la simulación y el análisis de circuitos de refrigeración puede optimizar los efectos de la refrigeración y mejorar la eficiencia de la producción.

Selección de refrigerante

La selección del refrigerante afecta directamente al rendimiento de la refrigeración y a la eficacia de la línea de producción. Los refrigerantes incluyen: líquidos (como agua, aceite) y gases (como aire).

El agua tiene una alta conductividad térmica y una rápida disipación del calor, pero es fácil que se oxide; el aceite tiene una buena lubricidad y resistencia a la corrosión, pero una baja conductividad térmica; la refrigeración por aire es adecuada para situaciones específicas, pero su eficacia no es tan buena como la refrigeración por líquido. En la producción real, es necesario elegir el refrigerante adecuado en función de los requisitos del producto para mejorar la capacidad de refrigeración.

Sistemas de control de temperatura

Una regulación eficaz de la temperatura influye en la reducción de la variación de las dimensiones y en el acabado superficial de un producto. El uso de equipos avanzados de control de la temperatura, como sistemas de canal caliente y controladores de temperatura de moldes, bien utilizados ayudan a mantener la temperatura óptima, acortando así el tiempo de enfriamiento y aumentando la productividad global.

Mediante la regulación de la temperatura del molde en tiempo real, se pueden controlar los factores que afectan a la calidad del producto final y hacer que el proceso sea más estable.

Los sistemas de refrigeración eficaces reducen los tiempos de ciclo en el moldeo por inyección.Verdadero

La optimización del proceso de refrigeración permite acortar los tiempos de ciclo, mejorar la calidad de las piezas y aumentar la productividad global.

Aumentar el caudal de refrigerante siempre mejora la eficacia de la refrigeración.Falso

Un flujo excesivo de refrigerante puede provocar una refrigeración desigual, lo que podría causar defectos. Un diseño adecuado de los canales de refrigeración y un caudal equilibrado de refrigerante son fundamentales para un control eficaz de la temperatura.

¿Cuáles son las optimizaciones del proceso de moldeo por inyección?

La optimización de los procesos de moldeo por inyección mejora la eficacia, reduce los residuos y mejora la calidad del producto. Las técnicas clave se centran en la velocidad, la precisión y el ahorro de material.

Optimizar el moldeo por inyección implica reducir el tiempo de ciclo, mejorar la consistencia de las piezas y minimizar el desperdicio de material. Las estrategias clave incluyen el ajuste de las temperaturas, la mejora del diseño del molde y el uso de la automatización para una producción más rápida.

Optimización de los parámetros del proceso de inyección

Los parámetros del proceso de moldeo por inyección influyen significativamente en la calidad del producto y la eficacia de la producción. Ajustar la presión de inyección, la velocidad, el tiempo de sujeción y el tiempo de enfriamiento puede ayudar a minimizar los defectos y aumentar los niveles de productividad.

La aplicación de software de simulación de moldeo por inyección como moldflow utilizado para la simulación y análisis de parámetros puede para la decisión del parámetro correcto para procesos estables y eficientes.

Optimización del proceso de moldeo

Optimizar el proceso de moldeo puede mejorar la calidad superficial y la precisión dimensional de los productos. Algunos de los procesos de moldeo más utilizados son el moldeo asistido por gas, el moldeo por compresión de masa fundida y el moldeo por canal caliente.

Elegir los procesos de moldeo adecuados, así como los equipos y la tecnología, repercute directamente en el aumento de la velocidad de producción y la calidad del producto.

Por ejemplo, el moldeo asistido por gas tiene como objetivo aplicar gas a alta presión en el molde, creando un proceso que da lugar al moldeo de una estructura de carcasa fina que ayuda a reducir más el consumo de material y el peso total del producto final, además de mejorar la precisión dimensional y un acabado superficial superior.

Optimización del postprocesamiento

La optimización del postprocesado puede mejorar aún más la calidad superficial y las propiedades mecánicas de los productos. Se trata de operaciones de postprocesado que pueden realizarse mediante recocido, pulverización y galvanoplastia, entre otras. Las tecnologías específicas de postprocesado, en función de los requisitos del cliente, pueden mejorar las propiedades y el aspecto del producto.

Por ejemplo, la aplicación del recocido puede favorecer la eliminación de tensiones internas y, al mismo tiempo, mejorar la estabilidad dimensional y las propiedades mecánicas; mediante la pulverización y la galvanoplastia, se puede aumentar la dureza de la superficie y la resistencia a la corrosión, prolongando así la vida útil del producto y también su aspecto.

La optimización del moldeo por inyección mejora la consistencia del producto.Verdadero

Ajustando los parámetros de temperatura y presión, los fabricantes pueden garantizar la uniformidad de la calidad de las piezas en todos los lotes.

Las optimizaciones del moldeo por inyección siempre conducen a una reducción de los costes.Falso

Aunque las optimizaciones pueden reducir los residuos y mejorar la eficiencia, los costes iniciales de configuración de las técnicas avanzadas pueden compensar el ahorro en algunos casos.

¿Qué es el control de calidad del moldeo por inyección?

El control de calidad del moldeo por inyección garantiza la consistencia, precisión y fiabilidad de los productos moldeados mediante la supervisión y el mantenimiento de parámetros clave a lo largo de todo el proceso de producción.

El control de calidad del moldeo por inyección consiste en inspeccionar la consistencia del material, la temperatura, la presión y las dimensiones de las piezas para garantizar que los productos cumplen las normas especificadas. Ayuda a reducir los defectos, mejorar la fiabilidad y reducir los costes de producción mediante la identificación temprana de los problemas.

Inspección en línea

El uso de la inspección en línea ayuda a detectar el problema en la línea de producción en el momento en que se produce, con lo que se minimizan las posibilidades de que se produzcan enormes desechos. Con la ayuda de las instalaciones de inspección en línea, como el escáner láser, el detector de ultrasonidos o los termógrafos de infrarrojos, se pueden supervisar en directo las dimensiones, la forma y la calidad de la superficie de los productos para garantizar su calidad.

Por ejemplo, los escáneres láser pueden utilizarse para medir la geometría y las formas, midiendo las desviaciones de tamaño y las deformaciones, mientras que, por otro lado, los detectores ultrasónicos pueden utilizarse para detectar las burbujas y las grietas internas, certificando así que se está comprobando la calidad interna.

Control de procesos

Entre las ventajas del control de procesos se incluyen la mejora de la eficiencia de la producción, así como de la calidad del producto final. Debe establecerse un sistema estable de control del proceso, y la presión, la temperatura, la velocidad y el tiempo de inyección deben controlarse mediante algoritmos y equipos de control avanzados.

Por ejemplo, un sistema de fabricación integrado por ordenador (CIM) puede controlar mejor el proceso de fabricación y los productos mediante la automatización, y puede supervisar el proceso en tiempo real, mejorando así la eficacia y la calidad de los productos fabricados.

Sistema de gestión de la calidad

Implantar un sistema eficaz de garantía de calidad y/o utilizar modelos reconocidos internacionalmente, como ISO9001, puede mejorar la competitividad de una empresa y la satisfacción de sus clientes.

La organización de auditorías y evaluaciones de la calidad permite encontrar fácilmente soluciones a cualquier problema, promoviendo así la mejora de los procesos de producción y de gestión, y mejorando continuamente la calidad del producto durante el proceso de producción.

Por ejemplo, la introducción de la gestión de la calidad total (GCT) puede mejorar la gestión global de la calidad porque puede garantizar la mejora estable y continua de los productos.

El control de calidad del moldeo por inyección es crucial para minimizar los defectos.Verdadero

Al supervisar los parámetros clave durante la producción, el control de calidad ayuda a detectar problemas a tiempo y garantiza que los productos cumplen las especificaciones exigidas.

El control de calidad en el moldeo por inyección puede omitirse en la producción de bajo volumen.Falso

Incluso en tiradas de bajo volumen, el control de calidad sigue siendo esencial para mantener la consistencia del producto y evitar errores o defectos costosos.

¿Cuál es el futuro de los moldes de inyección multicavidad?

Moldes de inyección multicavidad5 son cada vez más vitales en la fabricación por su capacidad para producir grandes volúmenes de piezas con rapidez y eficacia. A medida que las industrias demandan soluciones más rentables, los moldes multicavidad están preparados para un crecimiento continuo.

Los moldes de inyección multicavidad permiten una producción más rápida mediante el uso de múltiples cavidades en un único molde. Esto reduce el tiempo de ciclo y aumenta la eficiencia, por lo que resultan ideales para la producción de grandes volúmenes, especialmente en sectores como la automoción y los bienes de consumo.

Teniendo en cuenta la dinámica identificada del progreso tecnológico y la modificación de las demandas del mercado, la mejora de los moldes de inyección multicapa tendrá nuevos retos y perspectivas.

En el futuro, debido al uso de nuevos tipos de materiales, procesos y tecnologías, el diseño y la fabricación de moldes de inyección multicavidad entrarán en la dirección de la "smartificación" y de una mayor automatización, lo que mejorará la eficacia de la producción y la calidad de los productos.

Por ejemplo, la implantación de inteligencia artificial y aprendizaje automático permitirá optimizar de forma inteligente el diseño y la fabricación de moldes, aumentando la velocidad de producción y evitando defectos.

Además, el respeto al medio ambiente y el ahorro de energía se convertirán en la nueva tendencia de desarrollo de los moldes de inyección multicavidad, adoptando materiales ecológicos para resolver el problema del despilfarro de recursos y la contaminación medioambiental, persiguiendo un desarrollo sostenible.

Los moldes de inyección multicavidad aumentan la eficacia de la producción.Verdadero

Al permitir la producción simultánea de varias piezas, los moldes multicavidad reducen la duración total del ciclo, lo que mejora los índices de producción y reduce los costes.

Los moldes de inyección de varias cavidades son siempre más baratos que los de una sola cavidad.Falso

Aunque los moldes multicavidad pueden costar más al principio, su eficacia y mayor rendimiento pueden suponer un mayor ahorro de costes en la producción de grandes volúmenes, lo que justifica la inversión.

Conclusión

La mejora de los moldes de inyección multicavidad es un proyecto sistemático y, para modernizarlos, hay que optimizar y mejorar el diseño, los materiales, el sistema de refrigeración, la tecnología de procesamiento y los sistemas de control de calidad.

Con un diseño razonable, la aplicación de técnicas avanzadas y una gestión científica, la tasa de producción y la calidad de los productos pueden mejorar notablemente, lo que contribuye a aumentar la adaptabilidad al mercado y el potencial de desarrollo sostenible.

En el proceso de mejora de los moldes multicavidad, la aplicación de la tecnología de detección de la presión en la cavidad es un paso crucial. Esta tecnología no sólo es aplicable a moldes de cavidad única6 sino que también admite moldes familiares complejos. Cuando se trabaja con caucho de silicona líquido, la detección precisa de la presión de la cavidad ayuda a controlar el estado de llenado de cada cavidad, mejorando así la consistencia y la calidad del producto.

Además, un grosor de pared bien diseñado es esencial para garantizar el rendimiento del molde y la calidad del producto. Mediante la integración de estas tecnologías y elementos de diseño, la eficiencia de la producción y la tasa de paso de producto de los moldes de inyección multicavidad pueden mejorar significativamente.

-

Más información sobre ¿Cómo calcular el tiempo de llenado de una máquina de moldeo por inyección? Un tiempo de llenado preciso es crucial para el moldeo por inyección, y se refleja principalmente en los siguientes aspectos. ↩

-

Conozca el diseño asistido por ordenador :CAD es el uso de ordenadores para ayudar en la creación, modificación, análisis u optimización de un diseño. ↩

-

Aprenda sobre Sistemas de Canal Caliente en Moldes de Inyección: Principios, Diseño y Aplicaciones : Los sistemas de canal caliente son super importantes en el moldeo de plásticos. ↩

-

Más información sobre La importancia de los canales de enfriamiento : los canales de enfriamiento son canales de un molde por los que puede fluir un agente refrigerante para acelerar el proceso de enfriamiento y hacerlo más uniforme. ↩

-

Más información sobre los moldes de inyección multicavidad frente a los moldes de inyección familiares : Un molde multicavidad tiene más de una cavidad de la misma pieza y produce más de una pieza por ciclo de producción. ↩

-

Más información sobre el moldeo por inyección de una cavidad frente al moldeo por inyección de varias cavidades : El moldeo por inyección puede facilitarse mediante un molde de una o varias cavidades . ↩