El moldeo por inyección de plástico se refiere al proceso de inyectar plástico fundido en un molde de productos de plástico bajo presión y enfriarlo para obtener las piezas de plástico deseadas. Los procesos de moldeo por inyección son una técnica de fabricación muy utilizada, sobre todo en sectores como la fabricación de automóviles, aparatos de consumo y equipos médicos.

Una variable importante aquí es la velocidad de inyección, que simplemente mide el tiempo que tarda una máquina de moldeo por inyección en forzar el plástico líquido caliente dentro del propio molde. Se trata de un factor crítico que influye tanto en la eficacia de la producción como en la calidad del producto. Como componente central del proceso de moldeo por inyecciónEl diseño y la calidad del molde de inyección influyen directamente en la velocidad de inyección.

Este artículo profundiza en el modo en que los moldes de inyección afectan a la velocidad de inyección, examinando el diseño del molde, la selección de materiales, los procesos de fabricación, el control de la temperatura del molde, el diseño del canal, etc.

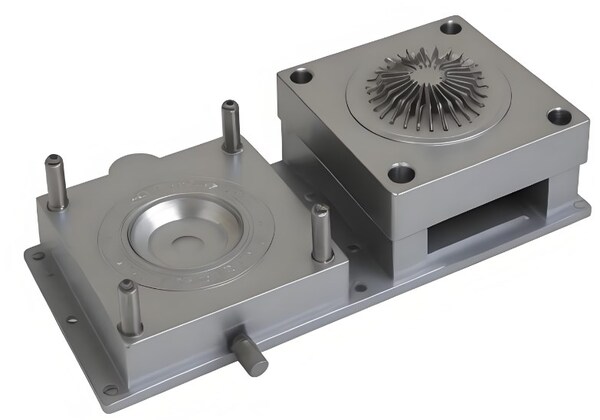

El impacto del diseño del molde en la velocidad de inyección

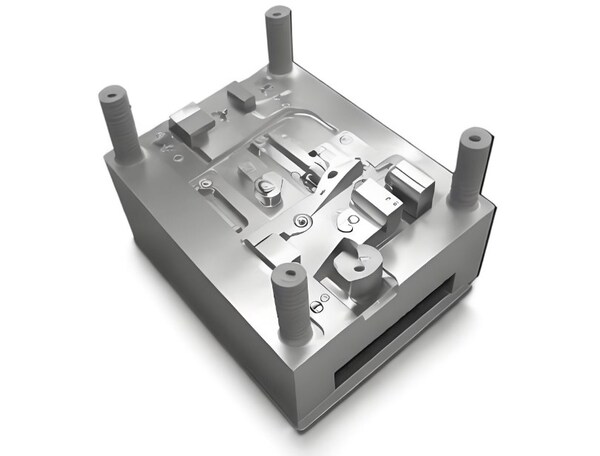

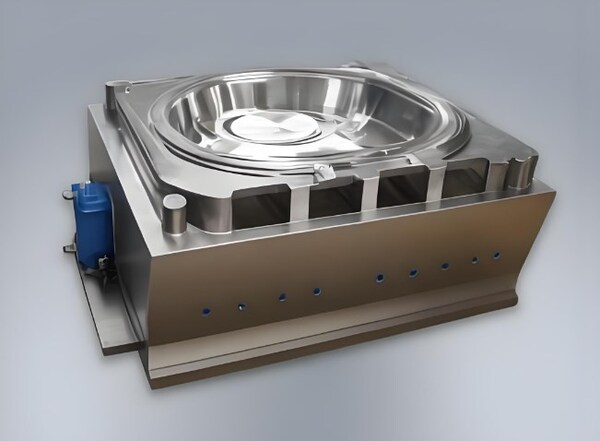

Diseño de la cavidad del molde

La disposición de la cavidad es la clave del diseño del molde de inyección. Un buen diseño puede aumentar en gran medida la velocidad de inyección, mientras que un mal diseño no solo reducirá la velocidad de inyección, sino que también puede causar defectos durante el proceso de inyección o prolongar el tiempo de inyección.

1. Cantidad de cavidades: Cuando hay varias cavidades en un molde, se pueden producir varias piezas al mismo tiempo. Esto significa que el trabajo puede completarse más rápidamente, lo que mejora la eficacia de la producción. Si se intenta fabricar demasiadas cosas al mismo tiempo, también puede haber problemas con el trabajo del molde (presión de inyección excesiva), lo que hace más difícil controlar la presión y la temperatura durante el proceso de inyección. Por lo tanto, es fundamental que los diseñadores equilibren la eficiencia de la producción y la complejidad del proceso a la hora de crear moldes con varias cavidades.

2. Disposición de las cavidades: La disposición de las cavidades influye tanto en el flujo del plástico fluido como en la resistencia que encuentra. Cuando están bien dispuestas, puede haber menos resistencia al flujo y una mayor velocidad de inyección. Normalmente, se utilizan disposiciones simétricas para que cada cavidad se llene a la misma velocidad.

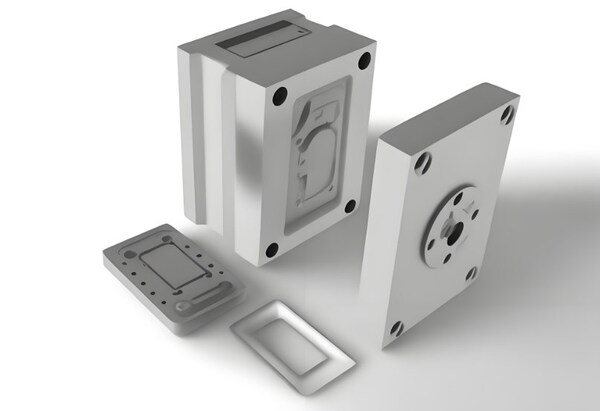

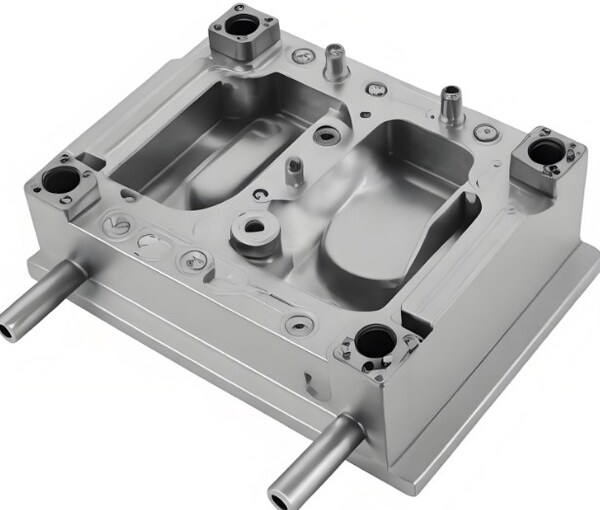

Diseño de la estructura del molde

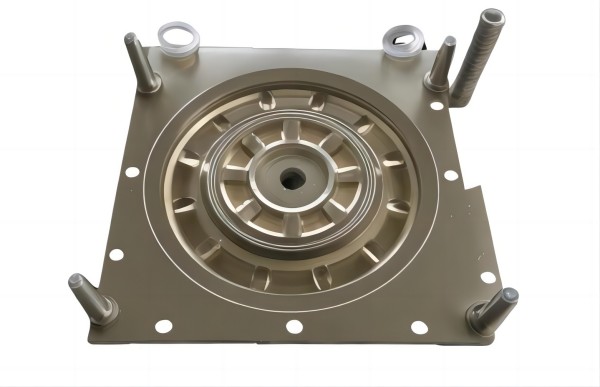

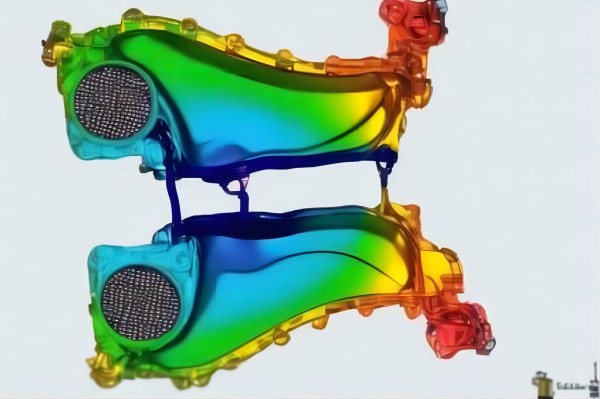

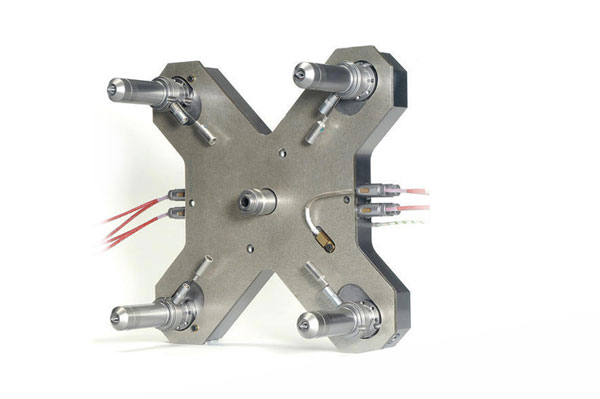

El diseño de la estructura del molde abarca la superficie de separación, el sistema de compuerta, el sistema de refrigeración y el sistema de ventilación.

1. Diseño de la superficie de separación: La superficie de separación es la superficie de contacto donde el molde se abre y se cierra. Si las superficies de separación están bien diseñadas, se reducirá el tiempo que los moldes están abiertos o cerrados, durarán más tiempo antes de necesitar reparaciones y también se acelerará el moldeo por inyección. En general, la superficie de separación debe diseñarse lo más plana posible para minimizar la dificultad de mecanizado y el desgaste.

2. Diseño de sistemas de compuerta: La compuerta sirve de paso para que el plástico fundido fluya hacia la cavidad. La velocidad de inyección puede mejorarse con una compuerta bien planificada. Las compuertas directas, las compuertas de pasador y las compuertas de abanico son algunas de las variedades utilizadas. Si se eligen el tamaño y el tipo adecuados, se reduce la resistencia al flujo a medida que se llena la pieza, lo que aumenta la velocidad de llenado.

3. Diseño del sistema de refrigeración: El diseño del sistema de refrigeración tiene un gran efecto en la rapidez con la que se puede inyectar el material. El tiempo de refrigeración suele representar más de la mitad de todo el ciclo de inyección, por lo que un sistema de refrigeración eficaz puede acortar considerablemente el ciclo de inyección. Los métodos de refrigeración más comunes son la refrigeración por agua y la refrigeración por aceite. La disposición y el tamaño de los canales de refrigeración deben estar bien diseñados para garantizar una refrigeración uniforme y una rápida disipación del calor.

4. Diseño del sistema de ventilación: Para evitar defectos como quemaduras y burbujas sacando el aire y los volátiles de la cavidad, se suele utilizar un sistema de ventilación. Si se diseña bien, este sistema puede mejorar la rapidez de inyección de los materiales y la calidad general de los productos resultantes. Normalmente, se colocan ranuras de ventilación en la cavidad y la superficie de separación, o se utilizan tapones de ventilación y orificios de ventilación para ventilar.

El impacto de los materiales del molde en la velocidad de inyección

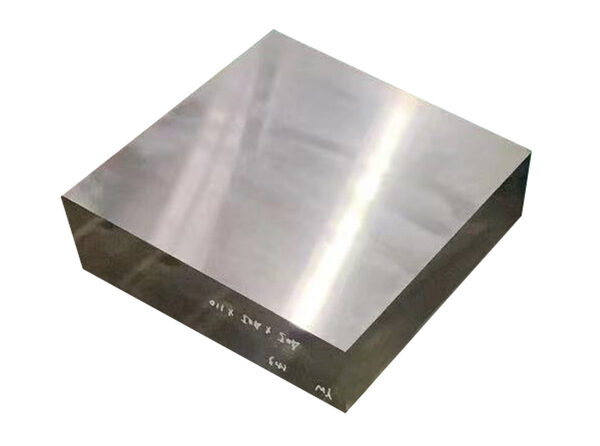

Selección de acero para moldes

La elección del material del molde afecta directamente a su vida útil, a la precisión del mecanizado y a la velocidad de inyección. Los materiales más comunes son el acero para moldes, las aleaciones de aluminio y las aleaciones de cobre.

1. Acero para moldes: El acero para moldes es conocido por su gran resistencia, dureza y resistencia al desgaste, todas ellas propiedades clave a la hora de fabricar moldes en grandes cantidades. Existen varios tipos de acero para moldes, como el P20, el H13 y el S136. Aunque no conduce muy bien el calor, lo que limita la rapidez con la que se puede eliminar el calor por enfriamiento, existen tratamientos como el cromado o el chapado de titanio que pueden ayudar a mejorar tanto la resistencia al desgaste como la resistencia a la corrosión.

2. Aleación de aluminio: La aleación de aluminio posee una gran maquinabilidad y conductividad térmica, lo que la hace adecuada tanto para moldes prototipo como para la producción de pequeños lotes. Los tipos 6061 y 7075 son los más utilizados. Aunque estos moldes permiten un enfriamiento más rápido, por lo que se puede aumentar la velocidad de inyección, no son tan fuertes ni resistentes al desgaste como el acero, por lo que son adecuados para productos de menor demanda.

3. Aleación de cobre: La aleación de cobre tiene una gran capacidad de conducción del calor y resiste bien la corrosión. Por eso, los componentes de los moldes que necesitan una refrigeración rápida -como los insertos de compuerta o los insertos de refrigeración- suelen fabricarse con aleaciones de cobre. Los moldes de aleación de cobre se enfrían eficazmente, lo que aumenta significativamente la velocidad de inyección, pero son más caros y suelen combinarse con moldes de acero o aleación de aluminio.

Tratamiento de la superficie del molde

El tratamiento de superficies mejora el rendimiento de los moldes. Entre los tratamientos superficiales más comunes se encuentran el cromado, el chapado en titanio, la nitruración y el carburizado.

1. Cromado: Este proceso aumenta la dureza de la superficie y la resistencia al desgaste, al tiempo que reduce la fricción, todo lo cual puede ayudar a acelerar los tiempos de inyección. A la mayoría de los moldes se les aplica una capa de cromo de entre 0,01 y 0,1 mm.

2. Revestimiento de titanio: Con un espesor que oscila entre 0,001 y 0,01 mm, el chapado de titanio puede utilizarse en componentes de moldes expuestos a altos niveles de desgaste y calor. Este chapado también resiste bien la corrosión, cualidad que prolonga tanto la vida útil de los moldes como la rapidez con que los fabricantes pueden inyectar en ellos.

3. Nitruración: La nitruración mejora la dureza superficial y la resistencia al desgaste, prolongando la vida útil del molde. La capa de nitruración suele tener un grosor de 0,1 a 0,5 mm, adecuado para moldes de alta resistencia y dureza.

4. Carburación: Al aumentar la dureza de la superficie y la resistencia al desgaste, la carburación mejora el tiempo que puede utilizarse un molde antes de que falle por fatiga. Este tratamiento crea una capa endurecida de entre 0,5 mm y 2 mm de grosor, por lo que la producción en serie de moldes resulta más rentable.

El impacto del proceso de fabricación del molde en la velocidad de inyección

Tecnología de mecanizado de precisión

El mecanizado de precisión es crucial para mejorar la precisión del mecanizado de moldes y la calidad de la superficie. Entre las técnicas de mecanizado de precisión más comunes se encuentran el mecanizado CNC, la electroerosión y el mecanizado por láser.

1. Mecanizado CNC: Este proceso permite crear moldes muy precisos, eficaces y flexibles, incluidos los de formas intrincadas. Es muy bueno para mejorar tanto la calidad de la superficie como la precisión general durante la fabricación de moldes. La mayoría de los tipos de moldes pueden fabricarse con máquinas CNC, pero son especialmente útiles cuando un artículo tiene características complejas o si debe producirse con una tolerancia muy alta.

2. EDM: El mecanizado de materiales de moldes de gran dureza y resistencia, como el acero para moldes y el carburo, es adecuado para la electroerosión. Puede producir moldes de formas complejas con gran precisión y buen acabado superficial, pero es menos eficiente y se suele utilizar para el acabado y la reparación de moldes.

3. Mecanizado por láser: El mecanizado por láser permite procesar formas intrincadas de moldes y microcaracterísticas con gran precisión, eficacia y sin contacto. También es posible realizar tareas como el grabado por láser y el revestimiento por láser (que puede ser útil para tratamientos como el acabado de superficies), lo que hace que esta tecnología sea ideal para trabajar con herramientas de tamaño muy reducido.

Tecnología de prototipado rápido

La tecnología de prototipado rápido fabrica moldes o prototipos de moldes directamente mediante la estratificación de materiales. Las tecnologías de prototipado rápido más comunes son la estereolitografía (SLA), el sinterizado selectivo por láser (SLS) y el modelado por deposición fundida (FDM).

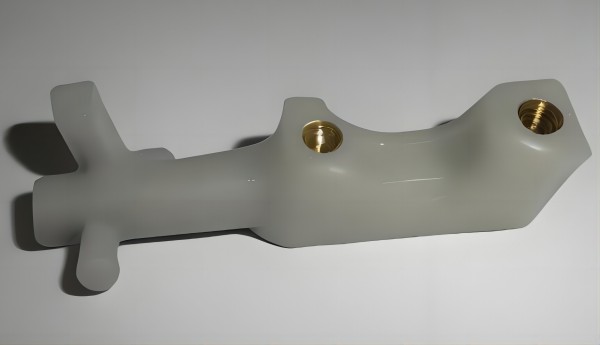

1. Estereolitografía (SLA): La tecnología SLA utiliza láseres para endurecer la resina fotosensible capa a capa, de modo que se puedan construir materiales y crear prototipos de moldes con gran precisión. Aunque es posible utilizar la tecnología SLA para producir prototipos de moldes cuando los lotes son pequeños o se requieren formas complejas, existen inconvenientes: la selección de materiales es limitada y el rendimiento mecánico es deficiente.

2. Sinterización selectiva por láser (SLS): La tecnología de sinterización selectiva por láser (SLS) crea materiales mediante la superposición de materiales en polvo que el láser fusiona. Este proceso crea prototipos de moldes con una resistencia impresionante. El SLS es adecuado para fabricar moldes de formas complejas y prototipos de producción de lotes pequeños y medianos, con una amplia selección de materiales pero una calidad superficial deficiente que requiere un tratamiento posterior.

3. Modelado por deposición fundida (FDM): Mediante el calentamiento de materiales termoplásticos para crear capas, la tecnología FDM produce prototipos de moldes de alta resistencia. Aunque este método es bueno para fabricar moldes de complejidad media, así como prototipos de producción de lotes pequeños, su precisión durante el mecanizado no es muy alta, por lo que las superficies salen mal acabadas.

El impacto del control de la temperatura del molde en la velocidad de inyección

Impacto de la temperatura del molde en la velocidad de inyección

Controlar la temperatura del molde es crucial para la velocidad de inyección: si se hace bien, el proceso será más rápido y la calidad del producto mejor. Sin embargo, si la temperatura de fusión es demasiado alta o baja, la velocidad de flujo y los tiempos de enfriamiento del plástico fundido pueden verse afectados, lo que a su vez altera la rapidez con la que se pueden fabricar artículos con las máquinas de moldeo por inyección.

1. Alta temperatura del molde: Cuando la temperatura del molde aumenta demasiado, hace que el plástico fundido se enfríe más lentamente. Esto alarga tanto los tiempos de enfriamiento como moldeo por inyección por lo que se reducen las velocidades de inyección. Además, las altas temperaturas de los moldes pueden provocar fallos o distorsiones en la superficie, como rebabas o alabeos.

2. Baja temperatura del molde: Las bajas temperaturas de los moldes pueden impedir el movimiento del plástico fundido, ralentizando así la velocidad de producción, además de crear defectos como líneas frías o rellenos incompletos, que no sólo afectan a la calidad, sino que también ralentizan la rapidez de fabricación.

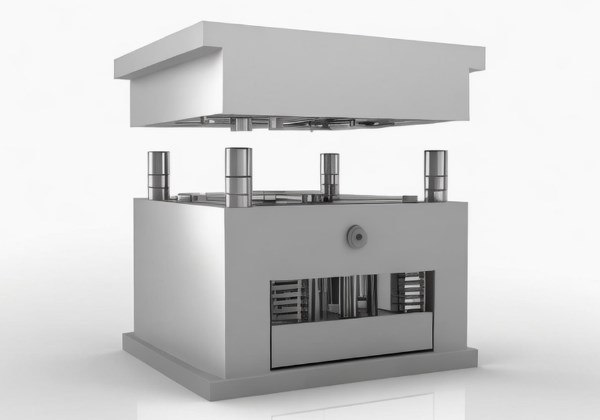

Sistema de control de la temperatura del molde

Para mantener la temperatura del molde dentro de un rango razonable, los moldes suelen incorporar sistemas de control de la temperatura. Entre los sistemas de control de temperatura de moldes más comunes se incluyen:

1. Sistema de refrigeración por agua: En el proceso de refrigeración por agua, los canales de refrigeración del interior del molde transportan agua a su alrededor para eliminar el calor y bajar la temperatura. Esto es eficiente y barato en comparación con otros métodos para controlar el calor o el frío de las cosas cuando se hacen con moldes de inyección, por lo que más que cualquier otra cosa estos sistemas se utilizan en general.

2. Sistema de refrigeración por aceite: Para enfriar los moldes, la refrigeración por aceite hace circular aceite refrigerante por los canales de refrigeración del interior del molde. Aunque no es tan eficaz como la refrigeración por agua, este método funciona bien para los moldes que deben enfriarse a temperaturas más altas, como los que se utilizan en el moldeo por inyección a alta temperatura.

3. Sistema de calefacción eléctrico: En lugar de utilizar elementos calefactores para calentar el molde y regular su temperatura, un sistema de calentamiento eléctrico controla la temperatura del molde creando flujos de electricidad. Cuando es crucial un control muy específico de la temperatura -por ejemplo, con moldes de canal caliente-, estos sistemas pueden combinarse también con otros de refrigeración.

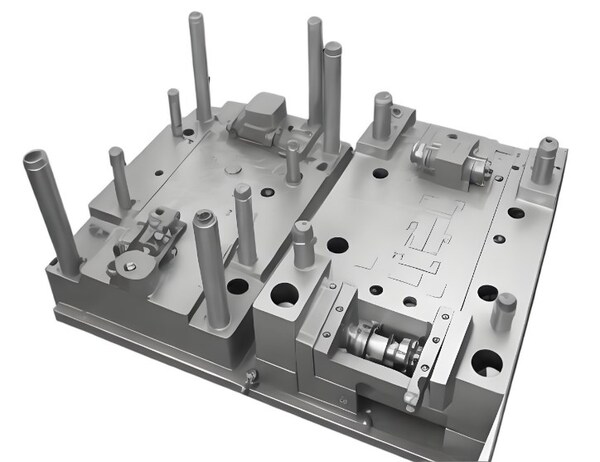

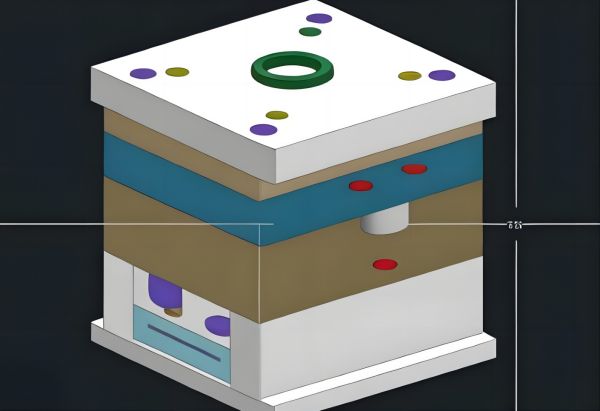

El impacto del diseño del canal en la velocidad de inyección

Tipos de corredor

El sistema de canales es una vía a través de la cual se transporta el plástico fundido a la cavidad del molde desde la boquilla de una máquina de moldeo por inyección. De hecho, la disposición de las líneas de flujo influye en la velocidad de inyección de las capas posteriores y, por tanto, en la calidad del producto final. Algunos de los tipos de canales utilizados habitualmente son los canales fríos y los canales calientes.

1. Corredor frío: Los canales fríos son sistemas de canal convencionales en los que la solidificación del plástico fundido tiene lugar en el canal generando chatarra. Los canales fríos son fáciles de diseñar y ahorran material y energía, pero hacen un uso excesivo de esta última y ralentizan la velocidad de inyección, así como la economía.

2. Corredor caliente: Los canales calientes emplean un elemento calefactor que mantiene el plástico fundido en el canal para que no se produzcan residuos. Los canales calientes pueden aumentar la velocidad de inyección, reducir la tasa de utilización y los costes de fabricación, pero su diseño y fabricación son más costosos, por lo que son ideales para producciones voluminosas.

Disposición del corredor

La orientación de la disposición de los canales tiene una relación directa con el tipo de velocidad de inyección. La colocación correcta de los canales también conduce a una resistencia al flujo insignificante y, por lo tanto, a un llenado más rápido y suave. En cuanto a la disposición de los canales, son típicos los canales equilibrados y desequilibrados.

1. Corredor equilibrado: Los diseños de canales iguales ayudan a tener rutas de flujo y presión opuestas para que el plástico fundido entre en la cavidad y permita la inundación de cada cavidad al mismo tiempo, lo que significa una mayor velocidad de inyección y uniformidad del producto.

2. Corredor desequilibrado: La disposición desequilibrada de los canales hace que las vías de flujo y la resistencia del plástico fundido que entra sean diferentes en cada cavidad; por lo tanto, provoca un llenado desigual de la cavidad o una velocidad de inyección y afecta a la calidad del producto. Se aplica en procedimientos de inyección particularizados que incluyen la inyección diferencial y tiene una distribución desigual de los incrementos.

El impacto del mantenimiento del molde en la velocidad de inyección

Mantenimiento del moho

El cuidado adecuado del molde es importante para mantener la velocidad de inyección y también la calidad del producto en el nivel adecuado. El mantenimiento diario del molde puede ayudar a aumentar su vida útil, reducir la tasa de fallos y mejorar la productividad.

1. Limpieza regular: Para reducir el tiempo de inyección y mejorar la calidad, elimine los residuos acumulados, impurezas y óxido en las superficies del molde, cavidades, canales y cualquier otra área, si es posible mantenga el molde limpio y liso.

2. Lubricación regular: Generalmente, el engrase de las partes móviles del molde, por ejemplo, el pasador guía, el casquillo y el pasador eyector, desempeña un papel vital en la reducción de la fricción y el desgaste, lo que permite un funcionamiento suave del molde, la mejora de la velocidad de inyección y, además, el alargamiento de la vida útil del molde.

3. Inspección periódica: Compruebe todos los componentes del molde, por ejemplo, cavidades, sistemas de refrigeración, sistemas de ventilación debe comprobar con frecuencia para que pueda reparar o reemplazar el componente dañado o desgastado antes de que interfiera con la velocidad de inyección y la calidad del producto final.

Mantenimiento del moho

El mantenimiento del molde lo estabiliza a largo plazo. Un diseño correcto del molde ayudará a mejorar su durabilidad y a aumentar los disparos por minuto.

1. Entorno de almacenamiento: Los moldes deben almacenarse adecuadamente para evitar que se mojen, oxiden o contaminen. Deben guardarse en un lugar limpio, bien aireado y sin polvo. Los moldes deben limpiarse y limpiarse o pintarse con aceite antioxidante antes de guardarlos.

2. Registros de mantenimiento: Registro: Almacene la hora, el contenido y el resultado de cada mantenimiento, reparación e inspección para supervisar el uso del molde y la eficacia del mantenimiento.

3. Mantenimiento regular: Tenga un calendario rutinario sobre los momentos de uso de los moldes y los requisitos generales de los moldes en cuanto a comprobaciones, lavado, engrasado y reparación en una agenda establecida para asegurarse de que los moldes estén siempre en condiciones de uso.

El impacto de las tecnologías innovadoras de moldeo en la velocidad de inyección

Con los avances tecnológicos, cada vez se incorporan más tecnologías innovadoras al diseño y la fabricación de moldes para mejorar la velocidad de inyección y la eficacia de la producción. Estas son algunas de las tecnologías innovadoras más comunes:

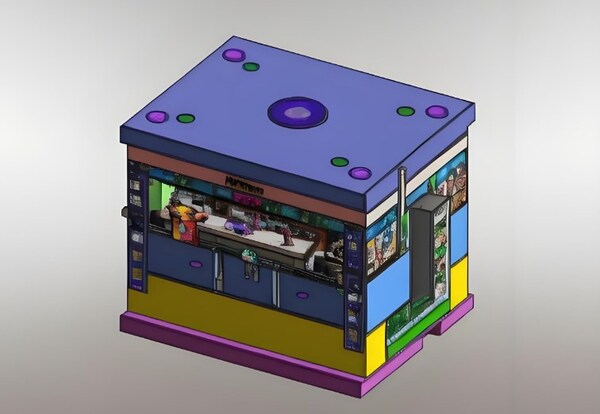

Diseño digital y simulación

Las herramientas mejoradas de diseño digital y simulación mejoran las operaciones de diseño y optimización de moldes. Algunas de ellas son el diseño asistido por ordenador (CAD), la fabricación asistida por ordenador y la ingeniería asistida por ordenador (CAE), que incluye el análisis de elementos finitos (FEA).

1. Diseño asistido por ordenador (CAD): Mediante el uso de software CAD en el diseño del molde se hace más fácil y los diseños se pueden cambiar fácilmente haciendo así el trabajo competente. Mediante la visualización, será más fácil para los diseñadores observar y modificar una estructura de molde con diseños de moldeo reales, lo que requiere mejorar la velocidad de inyección.

2. Fabricación asistida por ordenador (CAM): El software CAM traduce los modelos CAD en trayectorias reales que deben mecanizarse en control real de las máquinas CNC para obtener un corte preciso. La tecnología CAM reduce la precisión en el mecanizado, reduce el tiempo de fabricación y mejora la velocidad de inyección.

3. Análisis por elementos finitos (FEA): Durante el proceso de inyección, la tecnología de AEF lleva a cabo pruebas de tensión, deformación y distribución de la temperatura para que los diseñadores puedan predecir el rendimiento del molde. En cuanto a los parámetros de diseño, el AEF puede ayudar a determinar la estructura y el material óptimos del molde, los defectos de moldeo y la velocidad de inyección.

Tecnología de fabricación aditiva

La tecnología AM o impresión 3D construye componentes por acreción, en la que se van acumulando capas. Se utiliza mucho en la fabricación de moldes, que suele emplearse para prototipos y reparación de moldes.

1. Fabricación de prototipos de moldes: En primer lugar, la tecnología AM crea rápidamente moldes para la validación de los diseños y para realizar un número relativamente pequeño de trabajos. Gracias a la AM, se produce un procesamiento rápido del material junto con un desperdicio insignificante, lo que reduce eficazmente el tiempo para desarrollar muchos moldes y mejora la velocidad de inyección.

2. Reparación de moho: Se trata de una tecnología de reparación y refabricación de moldes en 3D con tecnología de fabricación aditiva. Si las piezas del molde están desgastadas o dañadas, la fabricación aditiva puede realizar una reconstrucción localizada para ayudar a alargar la vida útil del molde y mejorar la productividad.

Sistemas de canal caliente

Los sistemas de canal caliente mantienen el plástico en estado fundido en el canal que lo calienta, por lo que no hay desperdicio de material ni caídas de presión en la cavidad, como ocurre en los canales fríos. De este modo, la aplicación precisa de las tasas de inyección del sistema de canal caliente y la calidad del producto final pueden mejorarse considerablemente.

1. Diseño de canal caliente: Para conseguir la máxima estabilidad térmica en el sistema de canal, el diseño del canal caliente debe ser el adecuado para facilitar una buena distribución de la temperatura a través de los distintos sistemas que mejoran la velocidad de llenado y la calidad. Las compuertas de válvula y los bebederos calientes son los diseños de canal caliente más conocidos.

2. Control de temperatura: Los sistemas de canal caliente necesitan un control de la temperatura para garantizar que el plástico está en el estado correcto para fluir a través del proceso de inyección. Un control superior de la temperatura puede mejorar la velocidad de inyección y la calidad de los productos.

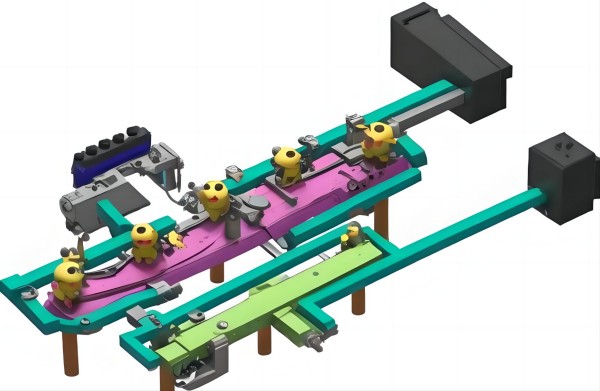

Tecnología de moldes compuestos

La tecnología de moldes compuestos en la producción de plástico implica el uso de material compuesto y estructura en el molde para mejorar la eficiencia de funcionamiento del molde y la velocidad de inyección. Algunas de estas tecnologías son el moldeo por inserción, el moldeo de dos inyecciones y el moldeo en sándwich.

1. Moldes de inserción: Los moldes incrustados mejoran el rendimiento del molde al tiempo que aumentan la velocidad de inyección y son insertos de molde que están hechos de diversos materiales. Por ejemplo, el material de alta dureza puede instalarse en la región de alto desgaste; el material de alta conductividad térmica puede instalarse en la región de alto calor.

2. Moldes de dos disparos: Los moldes de dos disparos pueden producir productos que tienen dos colores o dos materiales diferentes en el proceso de inyección que es más rápido y crea mejores productos. Sin embargo, los moldes de dos disparos se diseñan y fabrican de forma más complicada, pero sin duda ayudan a aumentar la velocidad de inyección.

3. Moldes para sándwiches: También dijo que los moldes sándwich son eficaces para aumentar la conductividad térmica y el enfriamiento mediante la acomodación de las capas en el molde. Y es que el uso de moldes sándwich incide directamente en la reducción del tiempo de enfriamiento, así como en el aumento de la velocidad de inyección.

Conclusión

En molde de inyección es el aspecto más importante del moldeo por inyección y el diseño del molde, el material del molde, la fabricación y el control del calor, el diseño de los canales y el mantenimiento son algunos de los factores que afectarán a la velocidad de inyección. Es racional optimizar el molde aumentando la velocidad de inyección bajo la premisa de aplicar nuevas tecnologías, lo que puede mejorar significativamente la eficiencia de la producción y la calidad del producto.

En el futuro, con el desarrollo de la tecnología de simulación de diseño digital, la nueva generación de equipos de fabricación como la tecnología de fabricación aditiva, el sistema de canal caliente y la tecnología de moldes compuestos, el molde de inyección desempeñará un papel más importante en la industria manufacturera, dando un fuerte apoyo a diversas industrias. En cuanto a la tecnología de moldeo por inyección y diseño de moldes, en el futuro se conseguirá más innovación y desarrollo mediante la investigación y la práctica continuas, aportando nuevos cambios a la industria manufacturera.