Fábrica de moldeo por inyección de PC a medida

Soluciones expertas en moldeo por inyección de PC para productos duraderos, fiables y de alto rendimiento en todos los sectores.

Recursos para La guía completa del moldeo por inyección de PC

¿Qué es el policarbonato (PC)?

El policarbonato (PC) es un polímero incoloro y transparente que pertenece a la categoría de materiales termoplásticos, llamado así por la presencia de grupos carbonato en su cadena molecular. Según la estructura de los grupos éster, el policarbonato puede clasificarse en varios tipos: alifático, aromático y alifático-aromático. Aunque los policarbonatos alifáticos y alifático-aromáticos tienen propiedades mecánicas inferiores, lo que limita sus aplicaciones en plásticos de ingeniería, el policarbonato aromático, especialmente el policarbonato de bisfenol A, se utiliza ampliamente debido a su excelente rendimiento.

El policarbonato es conocido por su extraordinaria resistencia a los impactos, claridad óptica y durabilidad. Tiene una resistencia al impacto extremadamente alta, un amplio rango de temperaturas de funcionamiento (normalmente entre 220°C y 260-320°C), buena resistencia a la fluencia, propiedades de aislamiento eléctrico y estabilidad dimensional. La densidad del policarbonato oscila entre 1,20 y 1,22 g/cm³, lo que lo convierte en un sustituto ideal del vidrio por su ligereza y durabilidad.

La producción de policarbonato se consigue principalmente mediante la reacción de polimerización del bisfenol A (BPA) y el fosgeno. Debido a sus características amorfas, el policarbonato puede transmitir eficazmente la luz y mantener el color y la resistencia en condiciones de presión, demostrando un buen procesamiento medioambiental y reciclabilidad. Su estructura química incluye grupos funcionales orgánicos conectados por grupos carbonato.

Las propiedades del policarbonato son similares a las del polimetacrilato de metilo (PMMA), pero es más caro, más resistente y tiene un rango de temperaturas más amplio. Su uso está muy extendido en diversos sectores, como la electrónica, la automoción, la medicina y la construcción, con aplicaciones habituales como discos ópticos, cascos de seguridad, cristales antibalas, lentes de faros de automóviles, biberones, tejados y otros sustitutos del vidrio.

Además, el policarbonato presenta una excelente compatibilidad con determinados polímeros, lo que lleva a su uso generalizado en mezclas como PC/ABS, PC/PET y PC/PMMA. Esto permite que el policarbonato muestre sus ventajas únicas en muchas aplicaciones de gran demanda.

¿Cuáles son los distintos tipos de materiales para PC?

El policarbonato (PC) es un termoplástico versátil muy utilizado en diversos sectores gracias a sus excepcionales propiedades. En función de sus características, aplicaciones y métodos de modificación, los materiales de PC pueden clasificarse en las siguientes categorías:

1. Policarbonato de uso general:

El policarbonato de uso general es el tipo más común de PC, conocido por su gran resistencia a los impactos, transparencia y buena estabilidad térmica, lo que lo hace adecuado para aplicaciones como gafas, protectores de máquinas y cubiertas de luces.

2. Policarbonato modificado contra impactos:

El policarbonato modificado para impactos se ha modificado especialmente para mejorar su resistencia a los impactos, lo que lo hace adecuado para entornos en los que pueden producirse fuerzas de impacto elevadas, como parachoques y salpicaderos de automóviles.

3. Policarbonato ignífugo:

El policarbonato ignífugo está mejorado con retardantes de llama específicos para cumplir las normas de seguridad contra incendios, y se utiliza ampliamente en componentes eléctricos y dispositivos médicos que requieren resistencia al fuego.

4. Policarbonato de alta temperatura:

El policarbonato de alta temperatura puede soportar altas temperaturas manteniendo la integridad estructural, por lo que es adecuado para aplicaciones en sistemas de escape de automóviles y equipos industriales en entornos de altas temperaturas.

5. Policarbonato de baja temperatura:

El policarbonato de baja temperatura está diseñado para funcionar bien en entornos de baja temperatura, por lo que es adecuado para equipos de exterior y materiales de construcción.

6. Policarbonato de grado óptico:

El policarbonato de grado óptico ofrece una claridad óptica y una transmisión de la luz excelentes, y se utiliza habitualmente en la fabricación de lentes, pantallas y otros componentes ópticos de alta calidad.

7. Policarbonato de grado médico:

El policarbonato de grado médico cumple los requisitos normativos específicos para productos sanitarios, presenta una buena biocompatibilidad y es adecuado para jeringuillas, tubos de ensayo y diversos equipos médicos.

8. Policarbonato resistente a los arañazos:

El policarbonato resistente a los arañazos presenta un revestimiento mejorado que mejora la durabilidad de la superficie. Se utiliza habitualmente en lentes de gafas y equipos de protección para garantizar la claridad y la integridad durante el uso.

9. Policarbonato mezclado:

El policarbonato mezclado combina PC con otros polímeros (como ABS o PVC) para mejorar propiedades específicas como la resistencia al impacto o la estabilidad química, y se utiliza ampliamente en piezas de automoción, electrónica de consumo y dispositivos médicos.

10. Policarbonato nanocompuesto:

El policarbonato nanocompuesto incorpora PC con nanopartículas (como arcilla o sílice) para mejorar la conductividad térmica, la resistencia mecánica y otras propiedades, adecuadas para aplicaciones industriales de alto rendimiento.

11. Policarbonato alifático:

El policarbonato alifático tiene un punto de fusión más bajo y una alta solubilidad, con una fuerte hidrofilia. Aunque tiene poca estabilidad térmica, puede utilizarse en determinadas aplicaciones de baja resistencia.

12. Policarbonato aromático:

El policarbonato aromático es el único tipo que ha alcanzado la producción industrial, posee excelentes propiedades mecánicas y estabilidad térmica, ampliamente utilizadas en el campo de los plásticos de ingeniería.

13. Policarbonato alifático-aromático:

El policarbonato alifático-aromático combina las características de los tipos alifático y aromático, pero sus propiedades mecánicas siguen siendo inferiores, lo que limita sus aplicaciones, aunque tiene potencial en ciertos campos específicos.

¿Cuáles son las características del PC?

El policarbonato (PC) es un polímero termoplástico versátil conocido por sus excepcionales propiedades, adecuadas para una amplia gama de aplicaciones. Estas son las principales características de los materiales de PC:

1. Alta resistencia y tenacidad:

Los materiales de policarbonato (PC) tienen una resistencia al impacto extremadamente alta, al menos 250 veces superior a la del vidrio. Esta gran tenacidad permite al PC mantener la integridad estructural bajo impactos significativos, lo que lo hace ideal para aplicaciones de seguridad como cascos y escudos protectores.

2. Excelente transparencia:

Los materiales de PC tienen una transmitancia luminosa de hasta 89% a 90%, lo que demuestra una gran transparencia. Esta característica hace que el policarbonato se utilice ampliamente en productos que requieren claridad óptica, como lentes de gafas, accesorios de iluminación y faros de automóviles, lo que garantiza una buena transmisión de la luz y mejora la funcionalidad y la estética del producto.

3. Resistencia a altas temperaturas:

El policarbonato puede soportar temperaturas de entre 220°C y 230°C manteniendo buenas propiedades mecánicas. Esta característica permite al PC rendir de forma excelente en aplicaciones que requieren resistencia a altas temperaturas, como carcasas de equipos eléctricos y componentes de automoción, garantizando la estabilidad y seguridad del producto.

4. Resistencia química:

Los materiales de PC presentan una buena resistencia a diversos productos químicos (como ácidos diluidos y alcoholes), lo que los hace adecuados para aplicaciones en entornos químicos. Sin embargo, en condiciones de alta temperatura y humedad, el PC puede degradarse al reaccionar con el agua, por lo que es necesario prestar especial atención en entornos específicos para mantener la estabilidad a largo plazo.

5. Excelente aislamiento eléctrico:

El policarbonato es un excelente aislante eléctrico, que mantiene un rendimiento de aislamiento estable incluso en condiciones de humedad o altas temperaturas. Esto hace que el PC sea importante en la fabricación de productos electrónicos y eléctricos, adecuado para aislar componentes y carcasas eléctricas, garantizando la seguridad de los dispositivos.

6. Resistencia a la intemperie y al envejecimiento:

Los materiales de PC tienen una excelente resistencia a los rayos UV y no son propensos al envejecimiento, lo que los hace adecuados para su uso a largo plazo en exteriores. Su resistencia a la intemperie garantiza que los materiales puedan mantener el rendimiento y el aspecto bajo la luz solar y condiciones climáticas adversas, lo que convierte al policarbonato en una opción ideal para instalaciones exteriores y materiales de construcción.

7. Retardancia a la llama:

El policarbonato tiene características de baja inflamabilidad, por lo que cumple los requisitos de ignifugación de muchas industrias. Mediante la adición de retardantes de llama, el PC puede desempeñar un papel importante en la fabricación de productos resistentes al fuego, como puertas cortafuegos y equipos de extinción de incendios, aumentando su potencial de aplicación en los campos de la seguridad.

8. Fácil procesamiento:

Los materiales de policarbonato pueden procesarse fácilmente mediante diversos métodos, como el moldeo por inyección, la extrusión y el moldeo por soplado, lo que los hace adecuados para la producción en masa. Esta facilidad de procesamiento no sólo mejora la eficiencia de la producción, sino que también garantiza que el PC tenga una buena estabilidad dimensional, manteniendo su forma durante la producción y el uso.

¿Cuáles son las propiedades del PC?

El policarbonato (PC) es un termoplástico versátil conocido por sus excepcionales propiedades, que lo hacen adecuado para diversas aplicaciones en múltiples sectores. A continuación se indican los principales parámetros y características del policarbonato.

| Propiedad | Métrica | Inglés |

|---|---|---|

| Densidad | 1,01 - 1,51 g/cc | 0,0365 - 0,0546 lb/pulg³. |

|

0,960 - 1,17 g/cc @Temperatura 270 - 330 °C |

0,0347 - 0,0423 lb/pulg³ @Temperatura 518 - 626 °F | |

| Absorción de agua | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| Contenido máximo de humedad | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| Contracción lineal del molde | 0,00100 - 0,0600 cm/cm | 0,00100 - 0,0600 pulg./pulg. |

|

0,00700 - 0,00700 cm/cm @Temperatura 80,0 - 80,0 °C |

0,00700 - 0,00700 pulg./pulg. @Temperatura 176 - 176 °F | |

| Contracción lineal del molde, transversal | 0,00260 - 0,00900 cm/cm | 0,00260 - 0,00900 pulg./pulg. |

|

0,00700 - 0,00700 cm/cm @Temperatura 80,0 - 80,0 °C |

0,00700 - 0,00700 pulg./pulg. @Temperatura 176 - 176 °F | |

| Flujo de fusión | 1,00 - 139 g/10 min | 1,00 - 139 g/10 min |

| Dureza, Rockwell M | 50.0 - 123 | 50.0 - 123 |

| Dureza, Rockwell R | 72.0 - 124 | 72.0 - 124 |

| Resistencia a la tracción, última | 30,0 - 105 MPa | 4350 - 15200 psi |

|

23,0 - 51,0 MPa @Temperatura 60,0 - 120 °C |

3340 - 7400 psi @Temperatura 140 - 248 °F | |

| Resistencia a la tracción, límite elástico | 40,0 - 154 MPa | 5800 - 22300 psi |

| Resistividad eléctrica | 10200 - 1.00e+18 ohm-cm | 10200 - 1.00e+18 ohm-cm |

| Resistencia superficial | 100 - 4,20e+16 ohmios | 100 - 4,20e+16 ohmios |

| Constante dieléctrica | 2.70 - 3.40 | 2.70 - 3.40 |

| Rigidez dieléctrica | 11,8 - 35,0 kV/mm | 300 - 889 kV/pulg. |

| Punto de fusión | 224 - 315 °C | 435 - 599 °F |

| Índice de refracción | 1.51 - 1.59 | 1.51 - 1.59 |

| Haze | 0.100 - 100 % | 0.100 - 100 % |

| Brillo | 3.00 - 90.0 % | 3.00 - 90.0 % |

| Transmisión, Visible | 20.0 - 93.0 % | 20.0 - 93.0 % |

| Transmitancia UV | 88.00% | 88.00% |

| Temperatura de procesado | 249 - 320 °C | 480 - 608 °F |

| Temperatura de la boquilla | 227 - 343 °C | 441 - 650 °F |

| Temperatura de fusión | 210 - 343 °C | 410 - 650 °F |

| Temperatura del molde | 32.2 - 160 °C | 90.0 - 320 °F |

| Velocidad de inyección | 200 mm/seg | 7,87 pulg./seg. |

| Temperatura de secado | 70.0 - 130 °C | 158 - 266 °F |

| Contenido de humedad | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| Punto de rocío | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| Caudal de aire de secado | 22,7 - 28,3 l/min | 0,800 - 1,00 pies³/min (CFM) |

| Presión de inyección | 5,52 - 152 MPa | 800 - 22000 psi |

| Profundidad de ventilación | 0,00127 - 0,00762 cm | 0,000500 - 0,00300 pulg. |

| Cojín | 0,635 cm | 0,250 pulg. |

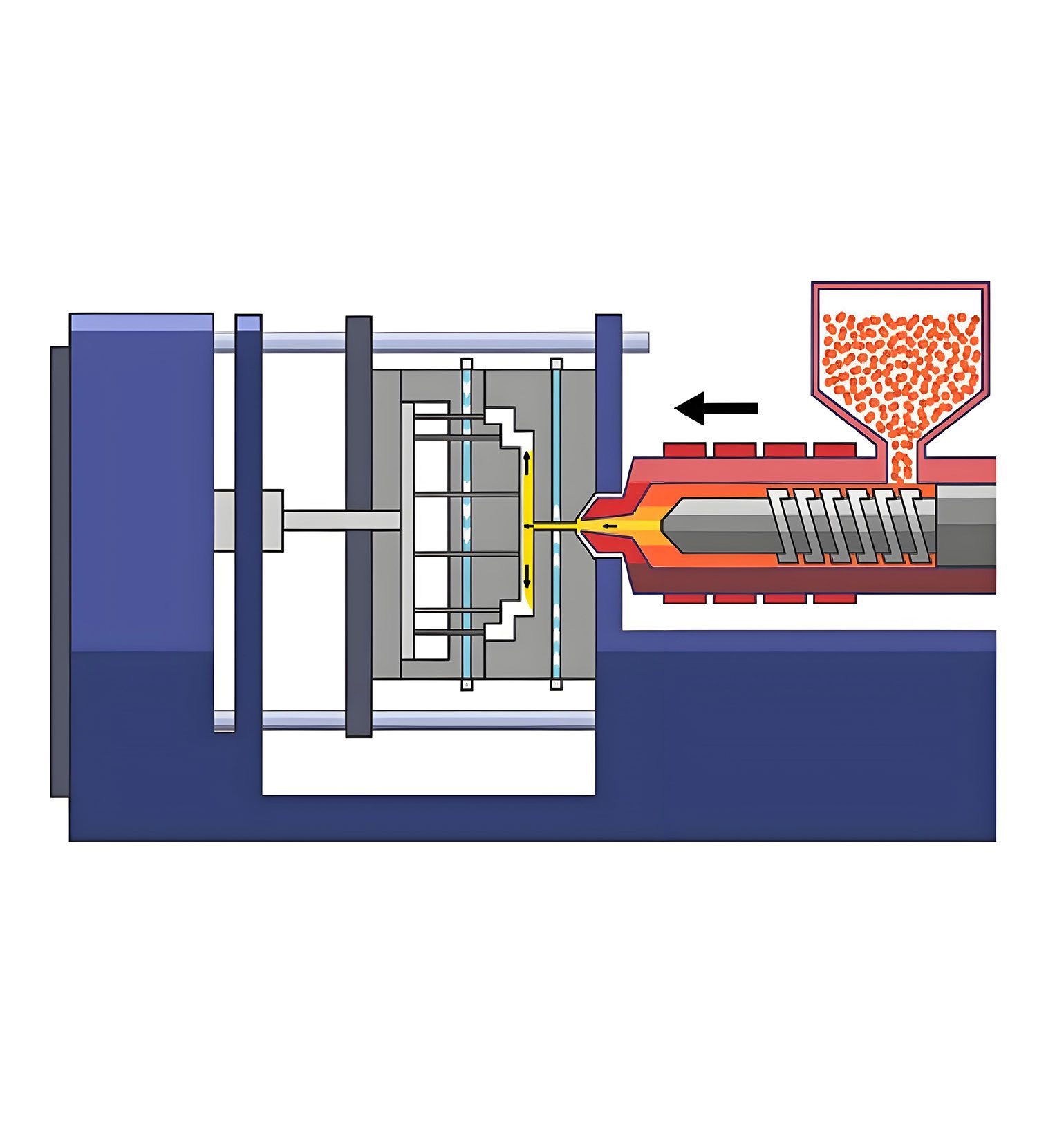

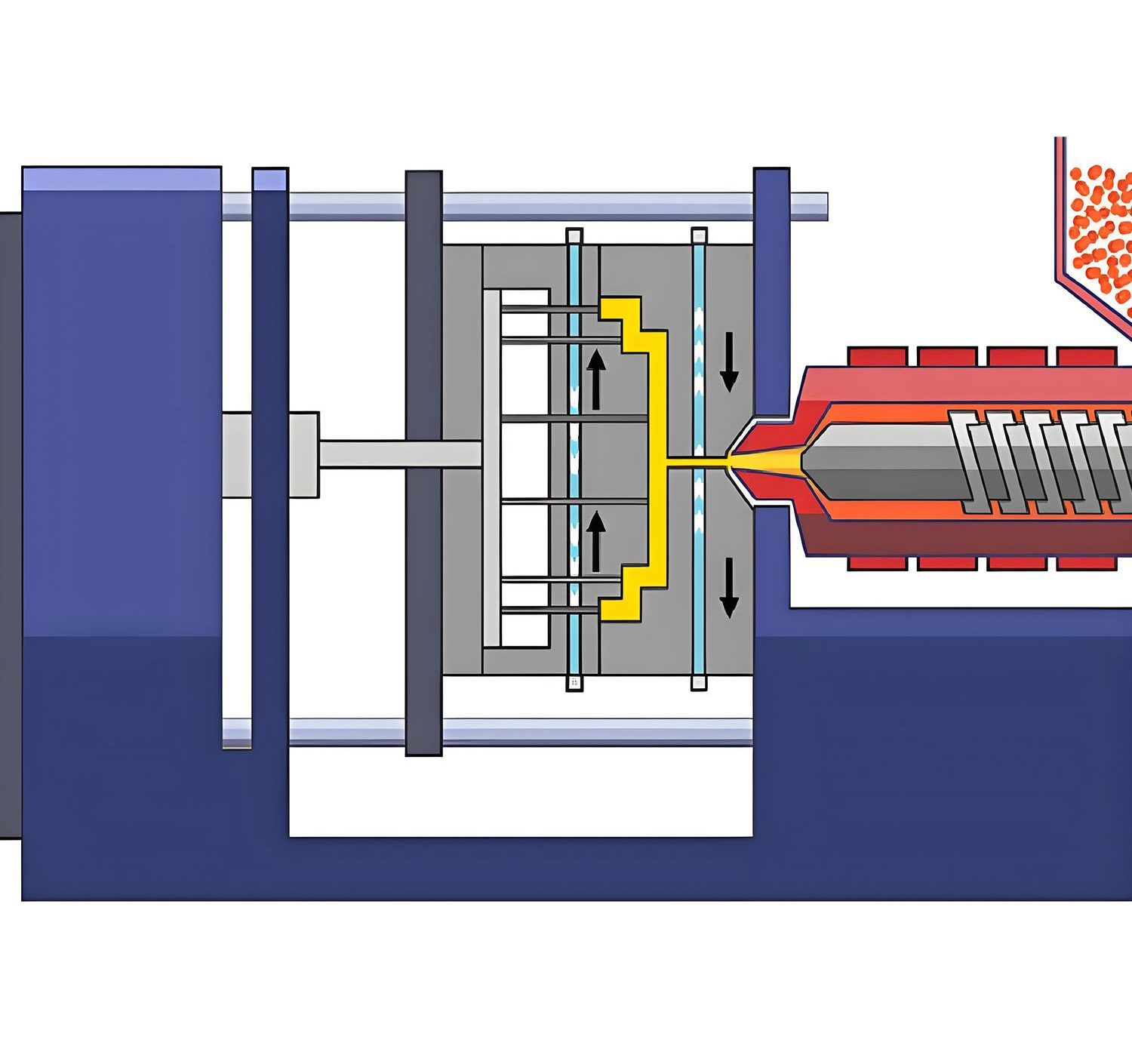

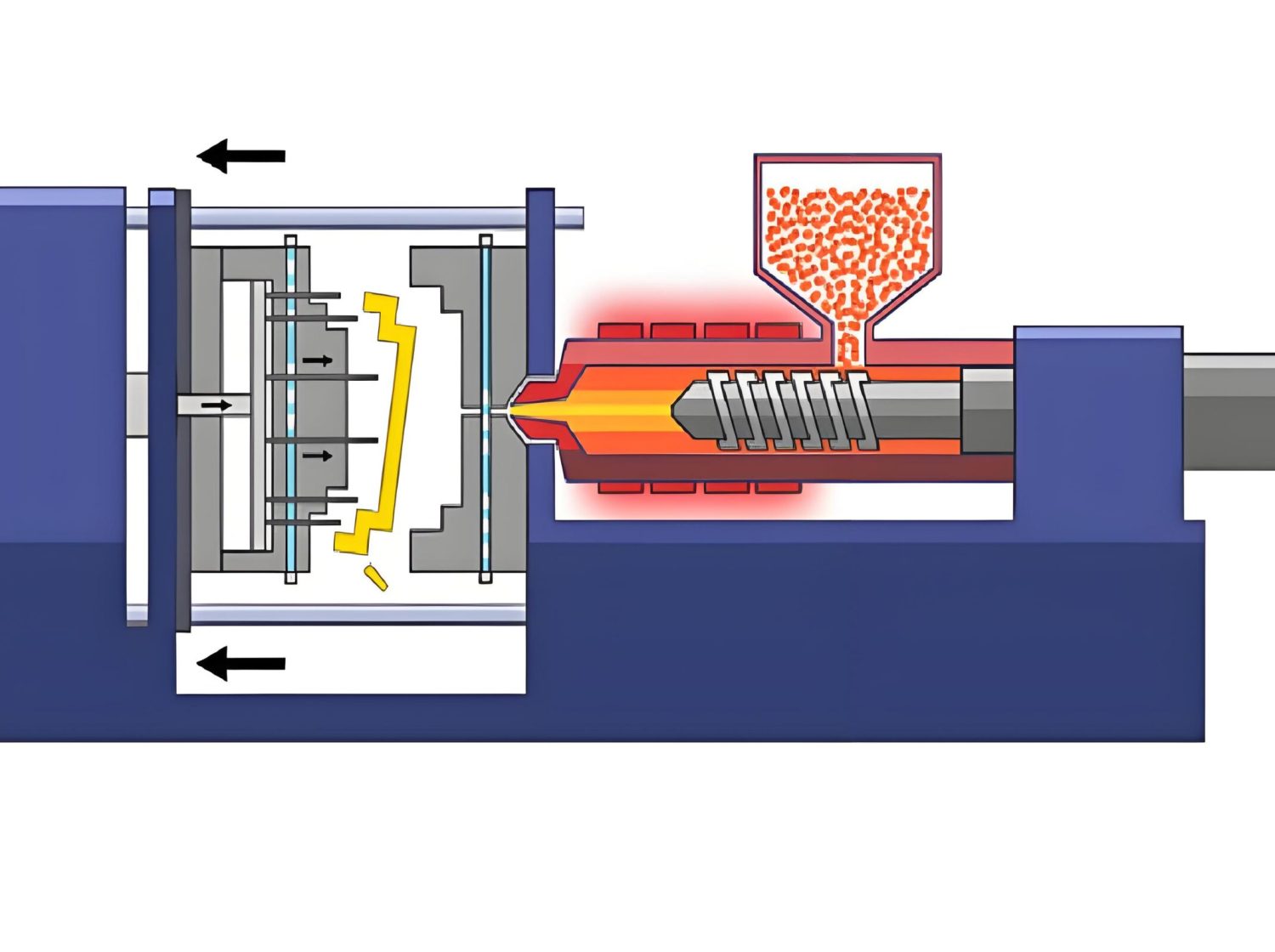

¿Se pueden moldear por inyección materiales de PC?

Sí, los materiales de policarbonato (PC) pueden moldearse por inyección con éxito, y se utilizan ampliamente en diversas industrias debido a sus propiedades únicas. Sin embargo, hay que tener muy en cuenta las propiedades del material, las condiciones de procesamiento y el diseño del molde para garantizar unos resultados de alta calidad. A continuación encontrará una guía detallada sobre el moldeo por inyección de PC.

1. Selección de materiales:

① Grado de PC: No todos los materiales de PC son adecuados para el moldeo por inyección. Es esencial seleccionar grados de PC con:

- Alto peso molecular para mayor resistencia y tenacidad.

- Baja viscosidad para mejorar el flujo en el molde.

- Un punto de fusión adecuado para el moldeo por inyección, normalmente entre 260°C y 320°C.

② Requisitos de secado: El PC es higroscópico, lo que significa que absorbe humedad, lo que puede provocar defectos como burbujas y menor claridad. Seque previamente el material entre 100 °C y 130 °C durante 3-4 horas antes de procesarlo.

2. Condiciones de procesamiento:

① Temperatura de inyección: El rango óptimo para el PC es de 270°C a 320°C. Superar los 340°C puede causar degradación del material, decoloración o burbujas.

② Temperatura del molde: Mantener entre 80°C y 120°C para una calidad óptima de la pieza. Las temperaturas de molde más altas mejoran el acabado superficial pero aumentan el tiempo de enfriamiento.

③ Presión de inyección: Utilice una gama de 50 MPa a 150 MPa, en función de la complejidad y el tamaño de la pieza. Asegúrese de que la presión sea uniforme para minimizar los defectos.

④ Velocidad de inyección: Se recomiendan velocidades moderadas para garantizar un llenado suave sin sobrecalentar ni cizallar el material.

⑤ Refrigeración: El PC tiene una alta conductividad térmica, por lo que una refrigeración eficaz es fundamental para evitar deformaciones. Normalmente se utilizan sistemas de refrigeración por agua o aire.

¿Cuáles son las consideraciones clave para el moldeo por inyección de PC?

El moldeo por inyección de policarbonato (PC) es un proceso de fabricación versátil y muy utilizado, que ofrece una excelente calidad y durabilidad de las piezas. Para lograr resultados óptimos, deben tenerse en cuenta varios aspectos de la manipulación del material, el diseño del molde y el procesamiento. A continuación encontrará una guía completa que combina y amplía los puntos clave.

1. Selección y preparación del material:

El PC es un material higroscópico, lo que significa que absorbe la humedad del ambiente. Si no se seca correctamente, esta humedad puede provocar defectos como burbujas, estrías o la reducción de las propiedades mecánicas durante el proceso de moldeo.

① Secado: Para evitar defectos relacionados con la humedad, seque la resina de PC a 110-120°C durante 4-6 horas antes de procesarla. Asegúrese de que el contenido de humedad es inferior a 0,02%.

② Elección del material: Seleccione una resina de PC de alta calidad adecuada para la aplicación. Los grados de alto peso molecular son ideales para piezas que requieren gran dureza y durabilidad.

2. Parámetros de moldeo por inyección:

El proceso de moldeo por inyección de PC requiere un control preciso de varios parámetros para garantizar un flujo de material adecuado, la calidad de las piezas y la eficacia del tiempo de ciclo.

① Temperatura: La temperatura de fusión para PC debe estar entre 260-320°C, con la temperatura del barril oscilando entre 230-310°C, dependiendo del grosor de la pieza. Superar los 340 °C puede provocar la degradación del material y defectos superficiales.

② Presión: La presión de inyección suele oscilar entre 70 y 140 MPa, en función de la complejidad y el tamaño de la pieza. Una presión de empaquetado adecuada también es esencial para garantizar una buena compactación de la pieza y reducir la contracción.

③ Velocidad de inyección: La velocidad de inyección debe ajustarse en función de la geometría de la pieza. Para las compuertas más pequeñas, las velocidades más lentas ayudan a evitar defectos como el chorro, mientras que las compuertas más grandes pueden admitir velocidades más altas para un llenado eficiente.

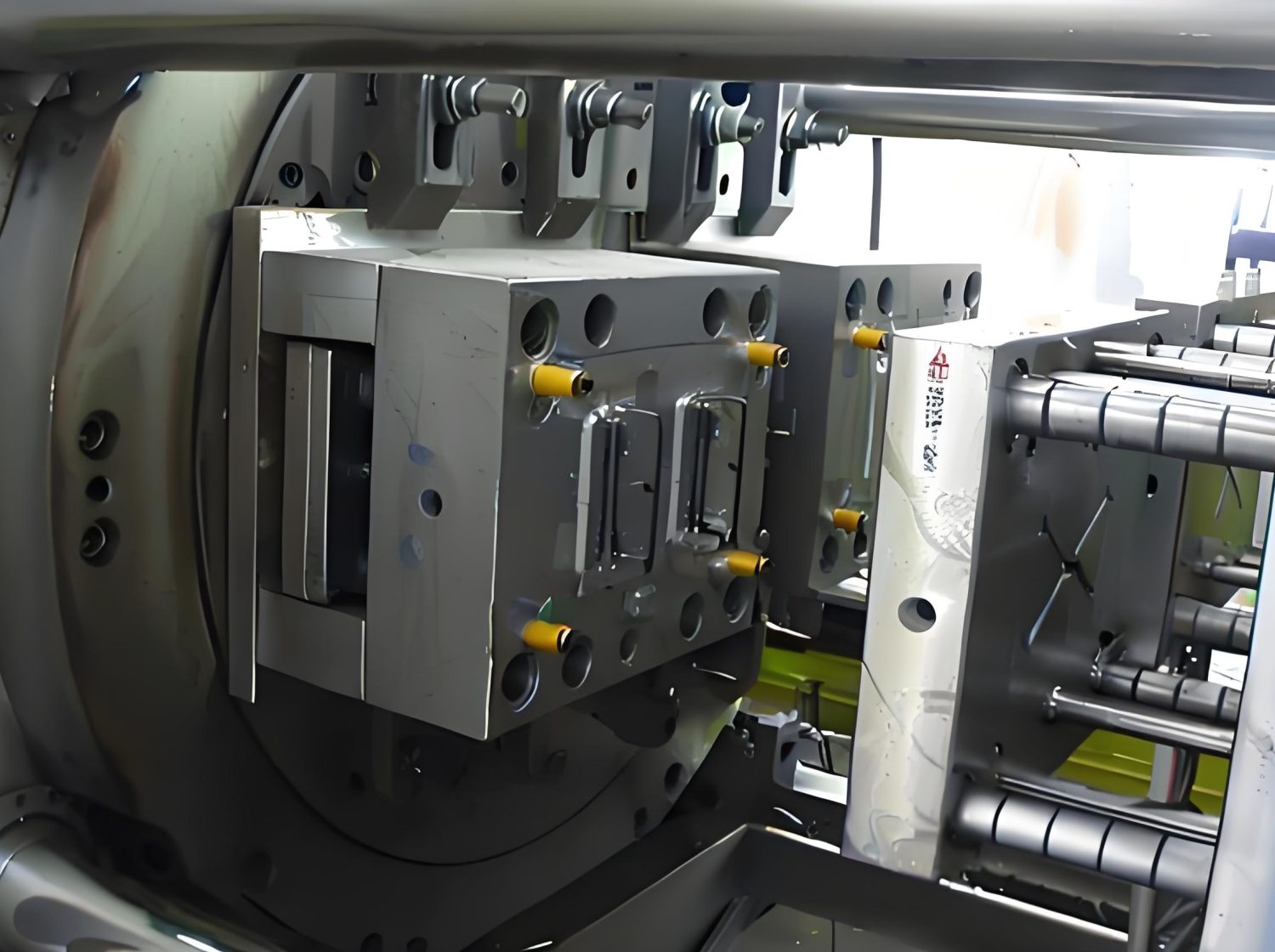

3. Diseño de moldes:

El diseño del molde desempeña un papel crucial en el éxito del moldeo por inyección de PC, ya que afecta a la calidad de la pieza, el tiempo de ciclo y la facilidad de expulsión de la pieza.

① Diseño de las compuertas: Utilice compuertas del tamaño adecuado para garantizar un flujo de material suave y un llenado correcto del molde. El diseño de la compuerta debe evitar la acumulación de material, que puede causar defectos como rebabas o llenado incompleto.

② Sistema de refrigeración: Un sistema de refrigeración bien diseñado es fundamental para garantizar una refrigeración uniforme y reducir el riesgo de alabeo. Los moldes refrigerados por agua son ideales para un enfriamiento rápido, aunque pueden utilizarse sistemas refrigerados por aire para aplicaciones específicas.

③ Temperatura del molde: Mantenga las temperaturas del molde entre 80-120°C. Es posible que se necesiten temperaturas de molde más altas para piezas más gruesas o complejas a fin de garantizar un enfriamiento adecuado y la calidad de la pieza.

4. Diseño de la pieza:

El diseño adecuado de las piezas es esencial para conseguir una calidad constante y minimizar los defectos en el proceso de moldeo.

① Espesor de pared: Mantenga un espesor de pared uniforme para garantizar un flujo uniforme del material y minimizar el alabeo. Las paredes delgadas (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

② Ángulos de desmoldeo: Incorporan ángulos de desmoldeo de 1° a 3° para facilitar la expulsión y reducir el riesgo de daños en la pieza durante el desmoldeo.

③ Radios y filetes: Evite las esquinas afiladas ya que crean concentraciones de tensión. Utilice radios de al menos 0,5× espesor de pared en las esquinas interiores y de 1,5× espesor de pared en las exteriores para mejorar la resistencia de la pieza y reducir las tensiones.

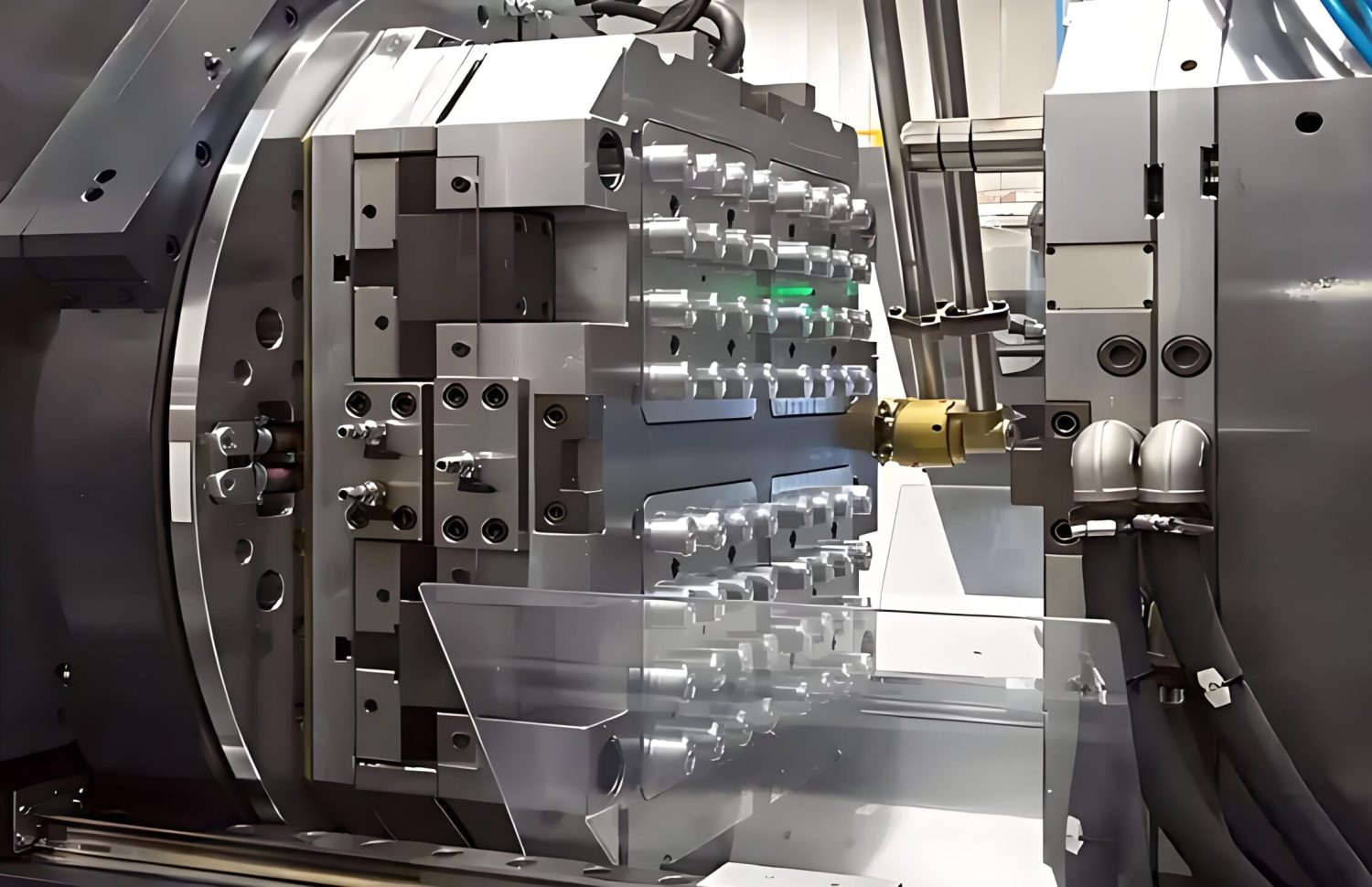

Recortes: Evite los socavados en el diseño de la pieza, ya que complican el diseño del molde y aumentan los costes de producción. Las piezas sin socavaduras son más fáciles de moldear y expulsar.

5. Prevención de expulsión y alabeo:

El control de la expulsión y el alabeo son cruciales para garantizar la precisión dimensional y la integridad estructural de la pieza final.

① Sistema de expulsión: Utilice pasadores o placas de expulsión para una extracción suave de la pieza del molde. Si es necesario, pueden emplearse sistemas de expulsión neumáticos o hidráulicos para piezas más grandes o complejas.

② Control del alabeo: Para evitar el alabeo, asegure un enfriamiento uniforme y un diseño equilibrado del molde. El recocido posterior al moldeo (120-130 °C durante 1-2 horas) también puede ayudar a aliviar las tensiones residuales y mejorar la estabilidad de la pieza.

6. Control de calidad:

El control de calidad es fundamental para garantizar que las piezas moldeadas por inyección de PC cumplen las especificaciones y normas requeridas.

① Inspección: Inspeccione regularmente las piezas para detectar defectos comunes como huecos, líneas de soldadura e imperfecciones superficiales. La supervisión de las dimensiones clave y las propiedades de los materiales garantiza que las piezas cumplan los estándares funcionales y estéticos requeridos.

② Tolerancias: Para aplicaciones de precisión, mantenga tolerancias ajustadas (típicamente ±0,005 pulgadas) para asegurar un ajuste y funcionamiento adecuados dentro de los ensamblajes.

Fabricación de moldeo por inyección de PC

Guía de fabricación de moldeo por inyección de PC

Recursos para La guía completa Fabricación de moldeo por inyección de PC

Directrices de diseño para el moldeo por inyección de PC

El moldeo por inyección de policarbonato (PC) requiere un diseño bien pensado para garantizar piezas de alta calidad al tiempo que se optimiza la eficiencia de la producción. Las siguientes directrices cubren aspectos clave como el diseño del molde, el diseño de la pieza, la selección del material, las condiciones de procesamiento, los sistemas de eyección y el control de calidad.

1. Diseño del molde:

① Acabado superficial:

Garantizar un acabado liso de la superficie para mejorar la claridad óptica y facilitar la expulsión de las piezas.

Pulir los moldes hasta conseguir un acabado de espejo para las piezas transparentes.

② Diseño de la puerta:

Coloque las compuertas en la sección más gruesa de la pieza para favorecer un llenado uniforme.

Utilice compuertas de abanico o de pestaña para las piezas grandes y compuertas de punta para las zonas detalladas.

③ Sistema de refrigeración:

Diseñe un sistema de refrigeración uniforme con canales cerca de la cavidad del molde para evitar el alabeo y la distorsión.

Mantenga la temperatura del molde entre 80°C y 120°C para un enfriamiento constante.

④ Línea de despedida:

Asegúrese de que la línea de separación minimiza las rebabas y se alinea con la dirección de expulsión.

⑤ Ángulo de inclinación:

Utilice ángulos de desmoldeo de 1-2° para piezas sin textura y de 3-5° para piezas con textura para facilitar la expulsión.

2. Diseño de piezas:

① Grosor de la pared:

Mantenga un grosor de pared uniforme entre 1,5 mm y 3,5 mm para evitar el alabeo y garantizar un enfriamiento uniforme.

Transición gradual entre espesores para evitar puntos de tensión.

② Costillas y Jefes:

Grosor de la nervadura: 50-60% del grosor de la pared para evitar marcas de hundimiento.

Proporcionar radios de filete en las bases de las costillas para reducir la tensión.

Para los resaltes, incluya un orificio central y asegúrese de que haya suficiente espacio para evitar huecos.

③ Esquinas y bordes:

Evite las esquinas afiladas para reducir las concentraciones de tensión.

Radio interior: 0,5 veces el grosor de la pared; radio exterior: 1,5 veces el grosor de la pared.

④ Hilos y Jefes:

Utilice insertos roscados en lugar de moldear las roscas directamente en la pieza para una mayor durabilidad.

⑤ Texto y Logos:

Prefiera los diseños en relieve a los grabados para una mejor moldeabilidad.

Garantice una altura mínima de 0,5 mm para los elementos en relieve.

3. Selección de materiales:

① Tipo de material:

Seleccione materiales de PC con alto peso molecular y baja viscosidad para facilitar el moldeo y mejorar las propiedades.

② Propiedades del material:

Evaluar la resistencia al impacto, la resistencia a la tracción y la estabilidad térmica para la aplicación.

③ Secado del material:

Pre-secar los pellets de PC a 120°C durante 3-4 horas para minimizar el contenido de humedad por debajo de 0,02%, evitando defectos como marcas de separación.

4. Condiciones de procesamiento:

1. Temperatura:

Temperatura de fusión: de 270°C a 320°C para un flujo adecuado y para evitar la degradación térmica.

2. Presión:

Presión de inyección: de 1000 a 2000 bar para garantizar el llenado completo del molde.

3. Velocidad de inyección:

Utilice velocidades moderadas para evitar marcas de flujo y garantizar una fusión adecuada del material.

4. Tiempo de enfriamiento:

Optimice el tiempo de enfriamiento en función del grosor de la pared para evitar el alabeo.

5. Sistema de eyección:

1. Pasadores de expulsión:

Colocar uniformemente para distribuir las fuerzas de expulsión y evitar la deformación de la pieza.

2. Colocación de la ventilación:

Incluya respiraderos de 0,02 mm a 0,05 mm en la línea de separación y en las zonas críticas para evitar marcas de quemaduras.

3. Fuerza de eyección:

Utilice una fuerza de expulsión suficiente para garantizar la extracción suave de la pieza sin dañarla.

6. Control de calidad:

1. Inspección:

Inspeccionar periódicamente las piezas para comprobar que no presenten alabeos, marcas de hundimiento y precisión dimensional.

2. Pruebas:

Realizar pruebas mecánicas de resistencia al impacto, resistencia a la tracción y rendimiento térmico.

3. Análisis de materiales:

Verificar las propiedades de los materiales para garantizar su compatibilidad y coherencia.

Cómo realizar el moldeo por inyección de PC: Guía paso a paso

El policarbonato (PC) es un termoplástico versátil conocido por su resistencia a los impactos, transparencia y alta tolerancia al calor. El procesado del PC requiere prestar atención a parámetros específicos para garantizar la calidad y el rendimiento del producto. A continuación encontrará una guía paso a paso:

Paso 1: Preparación del material:

El policarbonato (PC) es higroscópico y absorbe la humedad, lo que puede provocar defectos como burbujas, rayas o imperfecciones en la superficie.

① Secado: Seque el material de PC a 110-130°C (230-266°F) durante 3-5 horas para lograr un contenido de humedad inferior a 0,02%. Esto garantiza un procesamiento adecuado sin defectos causados por la humedad.

② Mezcla: Si se utilizan aditivos o cargas, pesarlos y mezclarlos con el PC según las instrucciones del fabricante. Asegúrese de que el material esté libre de contaminantes y mezclado uniformemente.

Paso 2: Preparación del molde:

Una preparación adecuada del molde facilita la expulsión de la pieza y evita defectos durante el proceso de moldeo.

① Limpieza: Asegúrese de que el molde esté libre de polvo, humedad y residuos, que podrían afectar a la calidad del producto final.

② Agente desmoldeante: Aplique un agente desmoldante a las superficies del molde para evitar que se peguen y facilitar la expulsión de la pieza moldeada.

③ Alineación: Asegure el molde correctamente en la máquina de moldeo por inyección, asegurando que no haya desalineación que pueda causar defectos en el molde.

Paso 3: Carga del material y configuración de la inyección:

La temperatura y la presión de inyección adecuadas garantizan que el material fluya correctamente en el molde, llenando todas las cavidades y asegurando una calidad constante.

① Cargar el material: Introduzca los gránulos de PC secos en la tolva de la máquina de moldeo por inyección.

② Temperatura de inyección: Ajuste la temperatura de inyección entre 240°C y 260°C (464°F y 500°F). El intervalo de fusión del PC suele estar entre 270 °C y 320 °C, pero evite superar los 340 °C para evitar descomposiciones y defectos.

③ Presión de inyección: Ajuste la presión de inyección entre 1000 y 2000 bar (14,500 y 29,000 psi), dependiendo del tamaño de la pieza y del diseño del molde.

④ Velocidad de inyección: Controle la velocidad para evitar que el material entre demasiado rápido en el molde, lo que podría provocar defectos como marcas de flujo o atrapamiento de aire.

Paso 4: Fase de vivienda:

La fase de reposo garantiza el llenado completo del molde y permite que el PC fundido adopte la forma de las cavidades del molde.

① Mantenga la presión: Después de la inyección, mantenga la presión en el molde para permitir que el material fundido llene completamente cada detalle y evite la contracción o los huecos.

② Vigilar: Vigila la presión para asegurarte de que el material permanece en su sitio hasta que empiece a enfriarse.

Paso 5: Fase de enfriamiento:

Un enfriamiento adecuado evita el alabeo, la contracción y otros defectos, al tiempo que garantiza la estabilidad dimensional de la pieza final.

① Tiempo de enfriamiento: Deje tiempo suficiente para el enfriamiento. El tiempo de enfriamiento dependerá del grosor de la pieza, la complejidad y la temperatura del molde. Las piezas más grandes pueden requerir más tiempo de enfriamiento.

② Temperatura del molde: Mantenga la temperatura del molde entre 80 °C y 120 °C para un enfriamiento óptimo sin inducir defectos como alabeos o marcas de hundimiento.

③ Canales de refrigeración: Asegúrese de que el sistema de refrigeración dentro del molde sea eficiente y esté distribuido uniformemente para mantener una temperatura constante del molde.

Paso 6: Expulsión:

Una expulsión adecuada es fundamental para mantener la integridad de las piezas y garantizar un flujo de producción fluido.

① Mecanismo de expulsión: Utilice pasadores eyectores o sistemas de eyección por aire para empujar la pieza fuera del molde.

② Control de fuerza: Ajuste la fuerza de expulsión para evitar daños en piezas delicadas o complejas.

③ Tratamiento posterior: Si es necesario, recorte el exceso de rebaba o material de la pieza durante la expulsión.

Paso 7: Tratamiento posterior:

El procesamiento posterior garantiza que la pieza moldeada cumpla todas las especificaciones necesarias de funcionalidad y estética.

① Recorte y desbarbado: Elimine cualquier exceso de material (rebaba) sobrante del proceso de moldeo. Esto puede requerir operaciones de recorte o esmerilado.

② Acabado de superficies: En función del uso final, es posible que necesite pulir o revestir piezas para mejorar la estética o la funcionalidad adicional (por ejemplo, mejorar la resistencia química o la durabilidad de la superficie).

Montaje: Si las piezas moldeadas son componentes de un conjunto mayor, realice las operaciones de ensamblaje o unión que sean necesarias.

Paso 8: Control de calidad

Garantizar la calidad de la pieza moldeada es fundamental para mantener los estándares del producto y la satisfacción del cliente.

① Inspección: Inspeccione regularmente las piezas en busca de defectos como burbujas, alabeos o incoherencias de color. La precisión dimensional es esencial.

Pruebas: Realice pruebas de resistencia a impactos, transparencia y tolerancia al calor, especialmente para aplicaciones críticas.

Consistencia: Supervise las condiciones de procesamiento (temperatura, presión y tiempo de ciclo) para garantizar una calidad constante de las piezas en todas las tiradas de producción.

¿Cuáles son las ventajas del moldeo por inyección de PC?

El moldeo por inyección de policarbonato (PC) ofrece numerosas ventajas, lo que lo convierte en un material ideal para diversos sectores, como la automoción, la electrónica de consumo y los dispositivos médicos, entre otros. A continuación se describen sus principales ventajas:

1. Alta relación resistencia-peso:

El PC tiene una elevada relación resistencia-peso, lo que lo hace ideal para aplicaciones en las que la reducción de peso es fundamental. Esta característica es especialmente beneficiosa en las industrias automovilística y aeroespacial, donde los materiales ligeros contribuyen a la eficiencia y el rendimiento.

2. Resistencia al impacto:

El policarbonato es famoso por su excepcional resistencia a los impactos, incluso a bajas temperaturas. Esto lo hace perfecto para piezas sometidas a impactos o golpes, como componentes de automoción, equipos de seguridad y cubiertas protectoras.

3. Resistencia química:

El PC es resistente a muchos productos químicos, como ácidos, bases y disolventes, lo que lo hace adecuado para aplicaciones en entornos difíciles, como equipos de procesamiento químico y dispositivos médicos que pueden entrar en contacto con sustancias corrosivas.

4. Resistencia térmica:

El policarbonato tiene una gran resistencia térmica, lo que le permite soportar temperaturas elevadas sin comprometer su integridad estructural. Esta propiedad lo hace adecuado para piezas expuestas al calor, como los componentes bajo el capó de automóviles y los armarios eléctricos.

5. Aislamiento eléctrico:

El PC es un excelente aislante eléctrico, por lo que se utiliza habitualmente en componentes eléctricos y electrónicos como conectores, placas de circuitos y carcasas para componentes electrónicos sensibles.

6. Claridad óptica:

El policarbonato ofrece una claridad óptica excepcional, por lo que es ideal para piezas transparentes como lentes ópticas, cubiertas de luces y dispositivos médicos que requieren una gran transparencia por su funcionalidad y atractivo estético.

7. Estabilidad dimensional:

El PC presenta una excelente estabilidad dimensional, lo que significa que mantiene su forma incluso después de estar expuesto a variaciones de temperatura y tensiones físicas. Esto es crucial para aplicaciones que exigen dimensiones y tolerancias precisas.

8. Bajo alabeo:

El policarbonato se deforma poco durante el enfriamiento, lo que garantiza que las piezas conserven la forma deseada tras el moldeo. Esta cualidad es especialmente importante para piezas complejas que requieren precisión, como los componentes de paredes finas.

9. Acabado fácil:

La superficie del PC puede acabarse fácilmente mediante mecanizado, rectificado o revestimiento, lo que lo hace adecuado para piezas que requieren un procesamiento adicional para lograr el aspecto o la funcionalidad deseados.

10. Rentable para la producción de grandes volúmenes:

El moldeo por inyección de PC es un proceso de fabricación rentable, sobre todo para series de producción de gran volumen. Aunque los costes iniciales de preparación pueden ser más elevados debido a la creación de moldes, la eficacia del proceso y la capacidad de producir grandes cantidades de piezas con rapidez permiten reducir los costes por unidad.

11. Versatilidad en el diseño:

El moldeo por inyección de PC permite crear geometrías muy complejas, incluidos diseños intrincados y piezas de paredes finas. Esta versatilidad permite a los fabricantes producir componentes con detalles precisos, lo que lo hace idóneo para sectores como la automoción y las aplicaciones médicas.

12. Flexibilidad de color y acabado:

El proceso permite personalizar el color, ya que el PC puede moldearse en una amplia gama de colores, y los acabados superficiales pueden adaptarse para satisfacer requisitos estéticos o funcionales específicos. Técnicas como el sobremoldeo y la adición de colorantes durante el proceso aportan flexibilidad al diseño.

13. Baja contracción:

El policarbonato se contrae poco durante el proceso de enfriamiento, lo que garantiza que las piezas conserven sus dimensiones exactas tras el moldeo, algo esencial para piezas que deben encajar a la perfección o cumplir estrictos requisitos de tamaño.

14. Buena adherencia:

El PC tiene una buena adherencia a otros materiales, lo que permite unir distintos componentes o ensamblar piezas de varios materiales en diversas industrias, como la automovilística y la electrónica.

15. Alta eficiencia y rápida producción:

El moldeo por inyección de PC es conocido por sus rápidos tiempos de ciclo de producción, que oscilan entre 10 y 120 segundos. Esta alta eficiencia permite fabricar rápidamente grandes cantidades de piezas, por lo que resulta ideal para satisfacer la demanda de grandes pedidos.

16. Consistencia y repetibilidad:

Una vez creado el molde, el moldeo por inyección de PC puede producir miles de piezas idénticas con una consistencia excepcional. Esta repetibilidad es esencial para mantener los estándares de calidad, sobre todo en sectores en los que la precisión es fundamental.

¿Cuáles son las desventajas del moldeo por inyección de PC?

El moldeo por inyección de policarbonato (PC) ofrece ventajas en la producción de piezas duraderas y de alta calidad, pero también tiene varias desventajas que pueden afectar tanto a la eficacia de la producción como a la rentabilidad. Entre ellas se incluyen:

1. Alta temperatura de procesamiento:

El PC requiere altas temperaturas de procesamiento, que pueden ser difíciles de alcanzar y mantener, especialmente en el caso de piezas grandes. Esto puede aumentar el consumo de energía y elevar los costes operativos.

2. Alta presión de inyección:

El PC suele requerir altas presiones de inyección, lo que puede sobrecargar el equipo y complicar el proceso de moldeo, sobre todo en el caso de piezas más grandes o complejas.

3. Alabeo:

El PC es propenso al alabeo, especialmente si el diseño de la pieza no está optimizado para evitarlo. Esto puede provocar incoherencias dimensionales y mayores tasas de rechazo en las piezas finales.

4. Encogimiento:

El policarbonato presenta una contracción significativa durante el enfriamiento, lo que puede afectar a las dimensiones y la precisión de la pieza. El diseño adecuado del molde y el control de la temperatura son fundamentales para resolver este problema.

5. Variación de las propiedades del material:

El PC puede presentar variaciones en las propiedades del material, como la resistencia al impacto y la resistencia a la tracción, en función del grado específico y de las condiciones de procesamiento. Esto puede dificultar el mantenimiento de una calidad constante de las piezas.

6. Resistencia limitada a los rayos UV:

El PC es susceptible de degradarse cuando se expone a la luz UV, lo que puede afectar a su claridad óptica y sus propiedades mecánicas. Aunque pueden añadirse estabilizadores UV, esto aumenta el coste y la complejidad del material.

7. Resistencia química limitada:

Aunque el PC tiene una buena resistencia a muchos productos químicos, es vulnerable a determinados disolventes y ácidos. Esto limita su uso en aplicaciones en las que la exposición a productos químicos agresivos es habitual.

8. Fragilidad a bajas temperaturas:

El policarbonato se vuelve más quebradizo a bajas temperaturas, lo que lo hace inadecuado para aplicaciones expuestas a entornos de frío extremo.

9. Difícil de soldar:

El PC es difícil de soldar, sobre todo en comparación con otros plásticos técnicos como el ABS o el PVC, lo que puede plantear problemas en los procesos de montaje y reparación.

10. Alto coste de los materiales:

El PC es más caro que muchos otros plásticos técnicos, sobre todo los de alta calidad. Esto aumenta los costes de producción, lo que lo hace menos rentable para grandes volúmenes de producción.

11. Limitaciones de diseño:

El PC puede resultar difícil de moldear en geometrías complejas o paredes finas. También requiere una planificación cuidadosa de características como ángulos de desmoldeo, grosores de pared y rebajes para evitar problemas con la expulsión del molde y la calidad de la pieza.

12. Requisitos de diseño del molde:

El PC requiere diseños de molde especializados para garantizar un llenado, refrigeración y expulsión adecuados. Esto añade complejidad y coste al proceso de moldeo por inyección.

13. Operaciones posteriores al moldeo:

Las piezas fabricadas con PC pueden requerir operaciones adicionales posteriores al moldeo, como mecanizado o rectificado, para conseguir el acabado superficial o la precisión dimensional deseados, lo que puede aumentar el tiempo y el coste de producción.

14. Compatibilidad de materiales:

El PC puede no ser compatible con determinados materiales o acabados, lo que podría afectar al rendimiento o al aspecto de la pieza, especialmente en montajes multimaterial.

Problemas comunes y soluciones en el moldeo por inyección de PC

El moldeo por inyección de policarbonato (PC) puede experimentar diversos defectos que afectan a la calidad de la pieza, la eficacia y las propiedades del material. A continuación se describen los problemas más comunes durante el proceso de moldeo por inyección de PC y sus posibles soluciones.

1. Alabeo:

El alabeo se produce cuando la pieza moldeada se deforma debido a tensiones internas o a un enfriamiento desigual, provocando cambios dimensionales.

Causas:

① Refrigeración inadecuada.

② Diseño inadecuado del molde.

③ Contracción excesiva del material.

Soluciones:

① Mejorar el sistema de refrigeración optimizando los canales de refrigeración del molde.

② Diseñe moldes con un grosor de pared uniforme para garantizar un enfriamiento uniforme.

③ Utilice refrigeración controlada para evitar cambios rápidos de temperatura.

④ Considerar refuerzos estructurales para mantener la forma de la pieza.

2. Trampas de aire/burbujas de vacío:

Las trampas de aire se producen cuando el aire queda atrapado en la cavidad del molde, provocando huecos o burbujas en la pieza.

Causas:

① Ventilación insuficiente del molde.

② Altas velocidades de inyección que provocan aire atrapado.

Soluciones:

① Mejore la ventilación en el molde para garantizar una salida de aire adecuada.

② Velocidades de inyección más bajas para reducir el atrapamiento de aire.

③ Utilizar sistemas asistidos por vacío para eliminar el aire durante el proceso de inyección.

3. Tiros cortos:

Los disparos cortos se producen cuando la cavidad del molde no se llena por completo, lo que da lugar a piezas incompletas.

Causas:

① Bajas temperaturas de la matriz o del material.

② Presión o velocidad de inyección insuficientes.

③ Malas condiciones de escape o flujo de material inadecuado.

Soluciones:

① Aumente las temperaturas del barril y del molde para garantizar un flujo adecuado del material.

② Presión y velocidad de inyección del Boost.

③ Utilice un material más fluido y rediseñe el molde con compuertas y canales más grandes para mejorar el flujo.

4. 4. Imperfecciones superficiales (marcas de flujo, líneas de soldadura, picaduras, estrías):

Estos problemas superficiales se producen cuando el material no fluye uniformemente o experimenta cambios rápidos de dirección o velocidad durante la inyección, lo que provoca defectos visibles.

Causas:

① Bajas temperaturas del molde o del material.

② Formulación inadecuada del material.

③ Alta velocidad de inyección que provoca la rotura de la masa fundida.

Soluciones:

① Aumentar la temperatura del molde y del material para mejorar el flujo.

② Ajustar las fórmulas de los materiales y garantizar un secado adecuado para evitar defectos relacionados con la humedad.

③ Reducir la velocidad de inyección y aumentar el tiempo de inyección para evitar marcas de flujo y picaduras.

④ Modificar el diseño de la compuerta para garantizar un mejor flujo de material y evitar líneas de soldadura.

5. Defectos en la línea de separación:

Los defectos de línea de separación se observan cuando las mitades del molde no se alinean correctamente, dejando una costura visible en la pieza acabada.

Causas:

① Ubicación incorrecta de la línea de separación.

② Diseño inadecuado del molde.

③ Contracción excesiva del material.

Soluciones:

① Optimizar la ubicación de la línea de partición para minimizar los defectos visibles.

② Garantizar una alineación precisa del molde.

③ Ajuste las fórmulas de los materiales para reducir la contracción y garantizar un mejor llenado del molde.

6. Problemas de expulsión:

Los problemas de expulsión surgen cuando la pieza moldeada no sale correctamente del molde, lo que provoca daños o retrasos.

Causas:

① Diseño inadecuado del sistema de eyección.

② Diseño inadecuado del molde o ángulos de desmoldeo insuficientes.

③ Contracción excesiva del material.

Soluciones:

① Mejorar el diseño del sistema de eyección añadiendo pasadores eyectores o utilizando eyectores neumáticos o hidráulicos.

② Optimice el diseño del molde con ángulos de desmoldeo adecuados para facilitar el desmoldeo de las piezas.

③ Ajustar las fórmulas de los materiales para reducir la contracción durante el enfriamiento.

7. Acumulación de material y obstrucción del molde:

La acumulación de material o los atascos pueden obstruir el molde y provocar retrasos o piezas de mala calidad.

Causas:

① Limpieza inadecuada del moho.

② Viscosidad excesiva del material.

③ Velocidad de inyección inadecuada.

Soluciones:

① Limpie regularmente el molde para evitar la acumulación de material.

② Ajuste la viscosidad del material controlando la temperatura y la mezcla de material.

③ Optimice la velocidad de inyección para evitar que el exceso de material se acumule en el molde.

8. Degradación del material:

La degradación se produce cuando el material del PC se rompe debido a una exposición excesiva al calor, la luz o los productos químicos.

Causas:

① Altas temperaturas de procesamiento.

② Exposición prolongada al calor o al aire durante la inyección.

Soluciones:

① Asegúrese de que las condiciones de procesamiento se encuentran dentro del intervalo de temperaturas recomendado.

② Utilice sistemas de temperatura controlada para evitar la degradación del material.

③ Minimice la exposición al calor y a la luz almacenando adecuadamente los materiales y controlando los tiempos de inyección.

9. Variación de las propiedades del material:

Las variaciones en las propiedades de los materiales pueden dar lugar a incoherencias en las prestaciones del producto final, como la resistencia, la transparencia o la flexibilidad.

Causas:

① Formulación incoherente del material.

② Condiciones de procesamiento inadecuadas.

③ Secado inadecuado del material antes del moldeo.

Soluciones:

① Ajustar las fórmulas de los materiales para garantizar una calidad constante.

② Optimizar las condiciones de procesamiento, incluidas la temperatura y la presión.

③ Seque adecuadamente los materiales antes de moldearlos para evitar defectos inducidos por la humedad.

10. Variaciones de peso y dimensiones de las piezas:

Las variaciones en el peso y las dimensiones de las piezas pueden deberse a problemas de diseño del molde o a un flujo de material incoherente.

Causas:

① Diseño inconsistente del molde.

② Condiciones de procesamiento inadecuadas (temperatura, presión, etc.).

③ Encogimiento del material.

Soluciones:

① Optimice el diseño del molde para garantizar un llenado uniforme de las piezas y reducir la variación.

② Ajuste las condiciones de procesamiento para mantener un peso y unas dimensiones constantes.

③ Ajustar las fórmulas de los materiales para reducir la contracción excesiva.

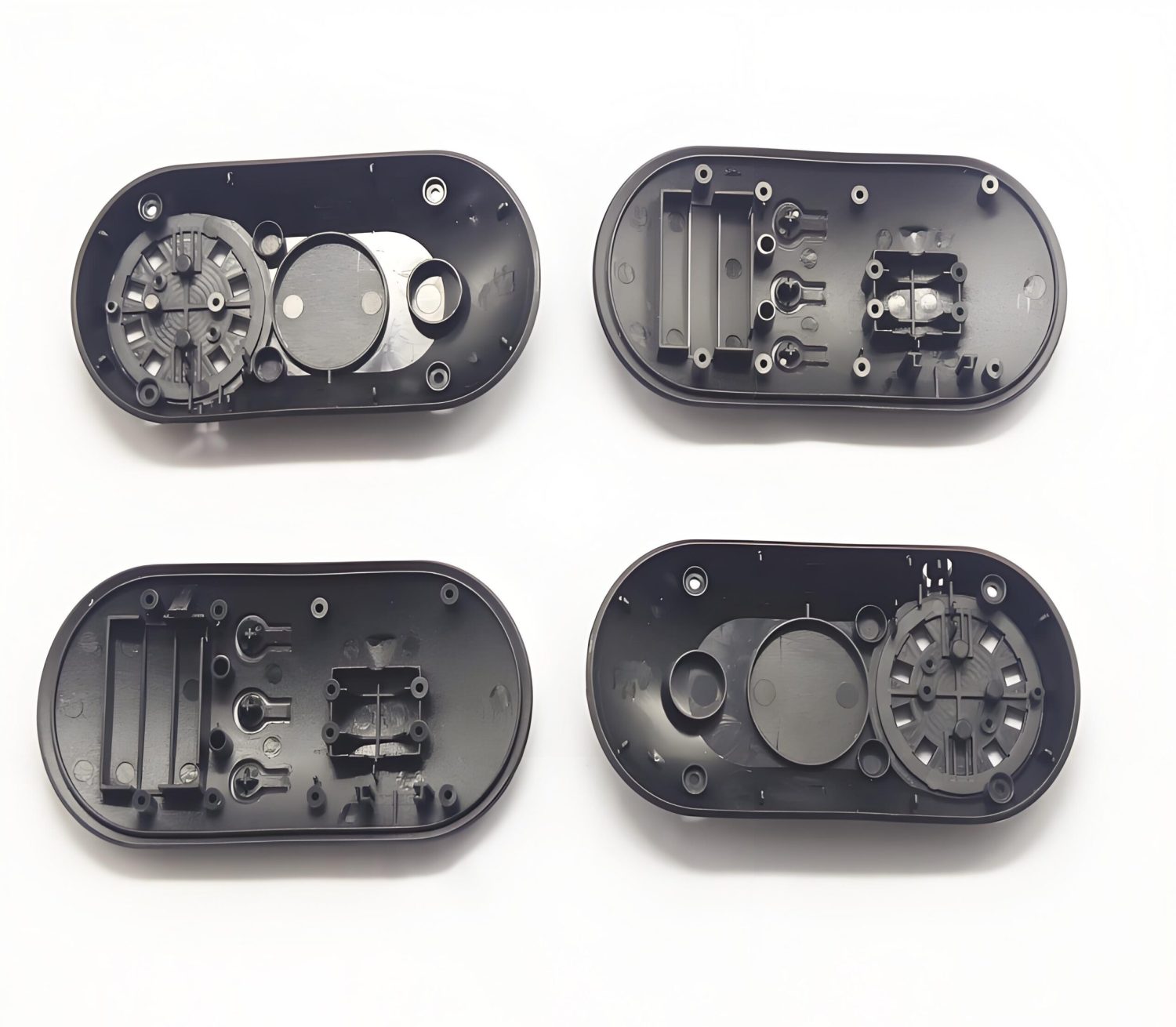

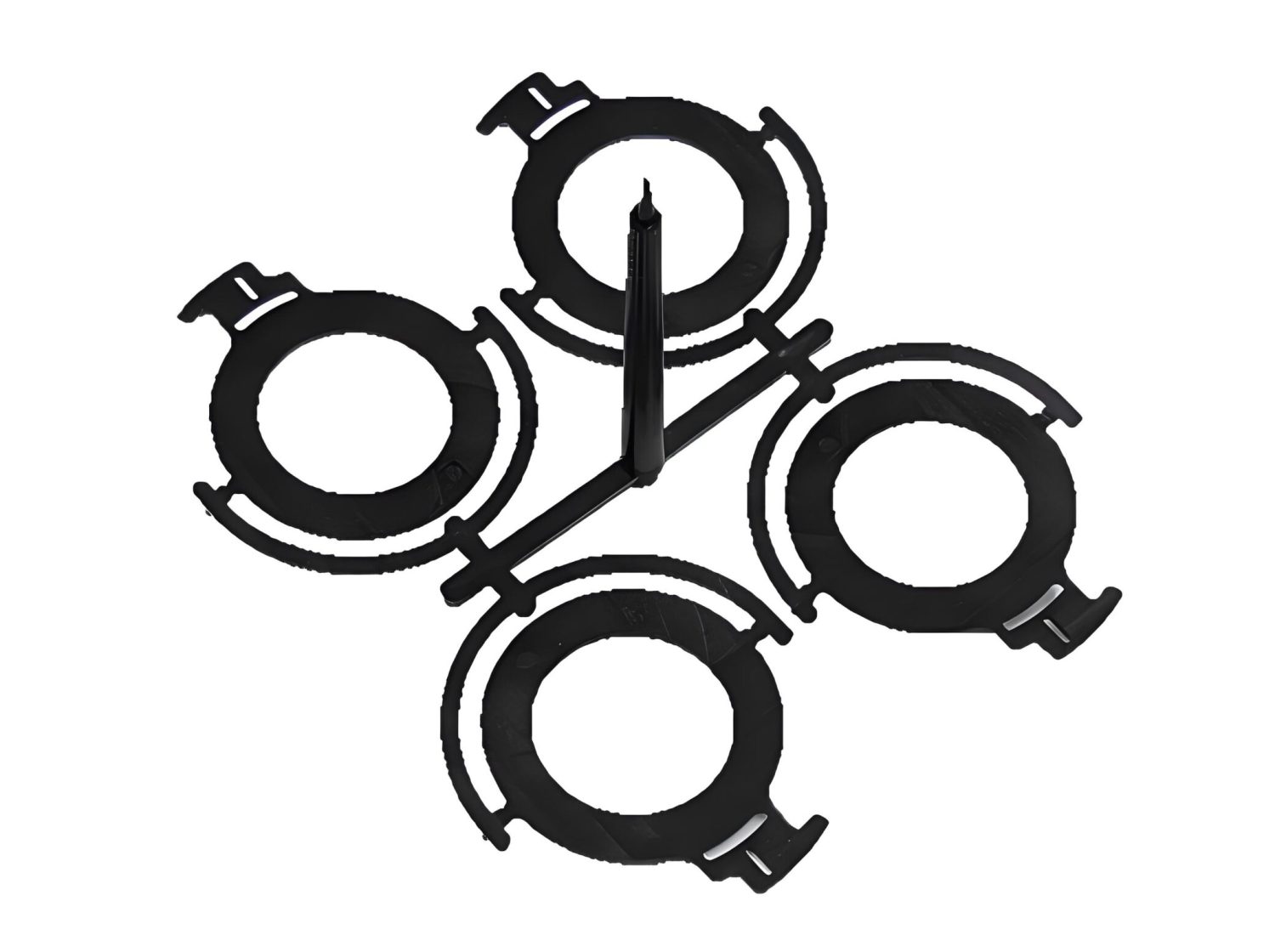

¿Cuáles son las aplicaciones del moldeo por inyección de PC?

El moldeo por inyección de policarbonato (PC) es un proceso de fabricación versátil que se utiliza en una amplia gama de industrias, aprovechando las excelentes propiedades del material, como la resistencia al impacto, la claridad óptica y la resistencia al calor. A continuación se ofrece una visión general de las aplicaciones del moldeo por inyección de PC:

1. Industria del automóvil:

Componentes: El PC se utiliza ampliamente para piezas de automoción como lentes de faros, salpicaderos, revestimientos interiores y componentes exteriores. Su resistencia a los impactos, ligereza y claridad óptica contribuyen tanto a la seguridad como al rendimiento de los vehículos.

2. Industria electrónica:

Carcasas y componentes: El PC se utiliza habitualmente para carcasas de dispositivos electrónicos como ordenadores portátiles, smartphones y tabletas. Sus excelentes propiedades aislantes y su resistencia a los impactos garantizan durabilidad y seguridad en aplicaciones eléctricas y electrónicas.

3. Industria de la construcción:

Materiales de construcción: El PC se utiliza para claraboyas, láminas para tejados y acristalamiento de ventanas, ofreciendo una excelente durabilidad, resistencia a la intemperie y claridad óptica. Estas características lo hacen ideal para aplicaciones que requieren seguridad y transparencia en la construcción.

4. Productos sanitarios:

Instrumentos y equipos quirúrgicos: El PC es esencial para fabricar jeringuillas, tubos médicos e instrumental quirúrgico. Su biocompatibilidad, facilidad de esterilización y alta resistencia lo convierten en un material de confianza en aplicaciones sanitarias.

5. Bienes de consumo:

Productos de uso cotidiano: El PC se utiliza ampliamente para productos como lentes de gafas, botellas de agua y cascos de seguridad. Su resistencia a los impactos y su versatilidad estética permiten crear artículos de consumo duraderos y visualmente atractivos.

6. Aeroespacial y Defensa:

Componentes de aeronaves: El PC se emplea en los aviones para las ventanas de la cabina, las lentes y los paneles de instrumentos. Su combinación de propiedades de ligereza, resistencia y claridad es fundamental en entornos aeroespaciales que requieren precisión y seguridad.

7. Aplicaciones ópticas:

Lentes y componentes ópticos: El PC se utiliza para lentes de cámaras, lentes de proyectores y gafas, gracias a su claridad óptica, su resistencia a los arañazos y su capacidad para soportar grandes impactos. Es ideal para aplicaciones ópticas profesionales y de consumo.

8. Procesado de alimentos:

Componentes de equipos: El PC se utiliza en maquinaria de procesamiento de alimentos y contenedores de almacenamiento debido a su resistencia química, resistencia al impacto y seguridad para el contacto con alimentos. Es ideal para aplicaciones que requieren limpieza y esterilización repetidas.

9. Equipamiento deportivo:

Equipos de protección: El PC se utiliza en cascos, gafas y otros equipos deportivos de protección. Su alta resistencia a los impactos, su diseño ligero y su comodidad lo hacen esencial para garantizar la seguridad y el rendimiento de los deportistas.

10. Juguetes y juegos:

Juguetes de plástico: El PC se utiliza en figuras de acción, muñecas y otros juguetes que requieren durabilidad y seguridad. Su naturaleza no tóxica, su dureza y su capacidad para adoptar formas complejas lo convierten en el material preferido para la fabricación de juguetes.

11. Embalaje:

Envases y botellas: El PC se utiliza para fabricar artículos de envasado como botellas de agua y recipientes para alimentos. Su resistencia a los impactos, su claridad y su capacidad para soportar un uso repetido lo hacen adecuado para soluciones de envasado duraderas y sostenibles.

12. Componentes eléctricos:

Conectores e interruptores: El PC se utiliza para conectores eléctricos, interruptores y placas de circuitos. Sus excelentes propiedades aislantes y su resistencia a las llamas garantizan la seguridad y fiabilidad de las aplicaciones eléctricas.

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

How to Prepare a Perfect RFQ for Custom Injection Molding Services?

Key Takeaways – A neutral 3D CAD file (STEP or IGES format) is mandatory for calculating part volume, weight, and cycle time accurately. – 2D technical drawings are essential for

Soluciones de optimización Gratis

- Proporcionar información sobre el diseño y soluciones de optimización

- Optimice la estructura y reduzca los costes de moldeado

- Hable directamente con los ingenieros