Fábrica de moldeo por inyección de ABS a medida

Guía de fabricación y diseño de moldeo por inyección de ABS

Recursos para La guía completa del moldeo por inyección de ABS

¿Qué es el acrilonitrilo butadieno estireno (ABS)?

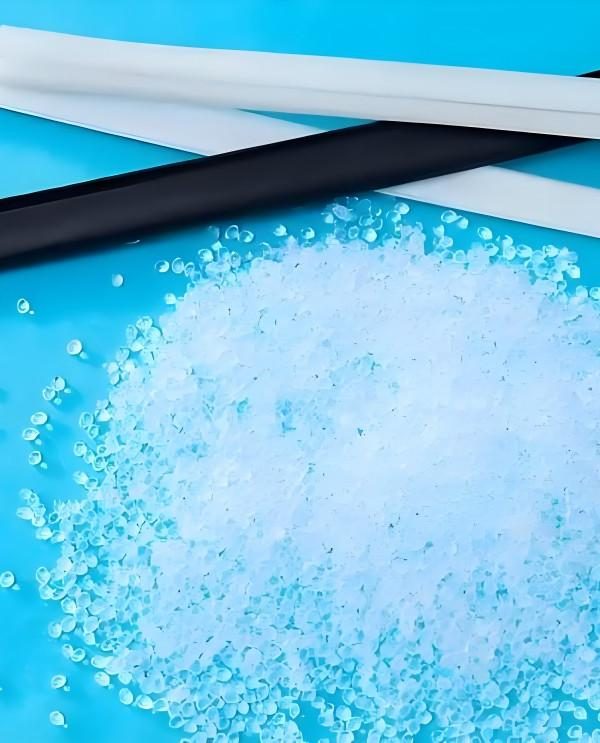

El ABS (acrilonitrilo butadieno estireno) es un tipo de plástico que se utiliza para muchas cosas, como fabricar cosas, construir cosas y comprar cosas. Se compone de tres elementos diferentes: acrilonitrilo (que lo hace fuerte y duro), butadieno (que lo hace resistente y que no se rompa) y estireno (que lo hace brillante y fácil de fabricar). El ABS tiene muchas cosas buenas, como que es muy difícil de romper, que se puede utilizar con muchos productos químicos diferentes (como ácidos o productos muy fuertes), que se puede calentar o enfriar mucho y no cambia de forma, que es muy bueno para detener la electricidad y que cuesta poco fabricarlo, por lo que es barato comprarlo. Es fácil hacer cosas con ABS, como usar una máquina que lo aplaste para darle forma o una impresora 3D.

El ABS tiene muchos usos. Se puede encontrar en juguetes (como los ladrillos de LEGO), electrodomésticos, piezas de automóvil (como parachoques y salpicaderos), dispositivos médicos (como jeringuillas), materiales de construcción (como tuberías y accesorios) y piezas eléctricas (como conectores e interruptores). El ABS se fabrica mezclando sustancias químicas en un gran tanque. La mezcla se calienta y se convierte en un sólido. Esto hace que el ABS sea fuerte y duradero. El ABS también puede fundirse y convertirse en algo nuevo. Esto hace que el ABS sea una buena opción para el medio ambiente y para ahorrar dinero. En general, el ABS es un buen plástico que puede utilizarse para muchas cosas. Funciona bien, no cuesta demasiado y se puede utilizar de muchas maneras diferentes.

¿Qué tipos de materiales ABS existen?

El ABS (acrilonitrilo butadieno estireno) es un polímero termoplástico versátil que se utiliza en muchos sectores por su resistencia. Existen varios tipos de materiales ABS, y el que utilice dependerá de lo que necesite. Éstos son los principales tipos:

1. ABS de uso general:

El tipo más común es el ABS de uso general, que tiene buena resistencia al impacto, resistencia química y procesabilidad. Es fácil de moldear y resulta adecuado para fabricar bienes de consumo, carcasas de productos electrónicos, interiores de automóviles y juguetes. Se utiliza mucho en muchas industrias por su amplio rendimiento.

2. ABS de alto impacto:

El ABS de alto impacto está diseñado para mejorar la resistencia a los impactos manteniendo la rigidez. Se utiliza en equipos de protección, mangos de herramientas y piezas exteriores de automóviles que deben soportar fuerzas de impacto elevadas, con un buen rendimiento en entornos mecánicamente exigentes.

3. ABS ignífugo:

El ABS ignífugo es un material al que se han añadido retardantes de llama. Se utiliza en aplicaciones en las que la seguridad contra incendios es importante, como equipos eléctricos y piezas de automóviles. Ayuda a reducir el riesgo de incendio y a mantener a salvo a las personas.

4. ABS resistente al calor:

El ABS resistente al calor está hecho para soportar altas temperaturas sin deformarse, manteniendo sus propiedades mecánicas. Suele utilizarse en piezas que deben permanecer estables a altas temperaturas, como salpicaderos de coches y el interior de electrodomésticos, para que sigan funcionando aunque las cosas se calienten mucho.

5. ABS de baja emisión de humos:

El ABS de baja emisión de humo es un tipo de ABS modificado con aditivos para reducir la cantidad de humo que emite al quemarse. Esto lo hace ideal para aplicaciones en las que existen estrictos requisitos medioambientales, como aeronaves y dispositivos médicos. Al reducir la cantidad de humo nocivo que se libera durante un incendio, este material puede contribuir a mejorar la seguridad.

6. ABS resistente a los rayos UV:

El ABS resistente a los rayos UV está tratado para resistir la degradación causada por la exposición a los rayos ultravioleta. Es perfecto para aplicaciones de exterior, como mobiliario y señalización. Prolonga la vida útil del producto y mantiene su buen aspecto.

7. ABS relleno de vidrio:

El ABS relleno de vidrio es un material al que se añaden fibras de vidrio para mejorar sus propiedades mecánicas, como la rigidez y la resistencia a los impactos. Se utiliza habitualmente en piezas de automoción y equipos deportivos que requieren una gran resistencia mecánica para garantizar su fiabilidad en condiciones duras.

8. ABS con relleno mineral:

El ABS con cargas minerales es una forma rentable de mejorar las prestaciones añadiendo polvos minerales (como carbonato cálcico). Este material suele utilizarse en aplicaciones en las que el coste es un problema, pero las prestaciones siguen siendo importantes.

9. ABS transparente:

El ABS transparente es un tipo especial de ABS modificado para que sea transparente sin perder resistencia a los impactos. Es adecuado para productos que deben tener un buen aspecto, como vitrinas y envases transparentes, ya que su aspecto es agradable pero sigue siendo resistente.

10. Aleaciones ABS (como ABS/PC y ABS/PET):

Las aleaciones de ABS son una mezcla de ABS con policarbonato (PC) o tereftalato de polietileno (PET), que combina lo mejor de ambos mundos. Este material es excelente por su resistencia al impacto, al calor y su claridad óptica, lo que lo hace perfecto para bienes de consumo de gama alta y carcasas electrónicas.

¿Cuáles son las características del ABS?

El ABS (acrilonitrilo-butadieno-estireno) es un plástico muy útil que puede hacer muchas cosas. Es fuerte, resistente y aguanta golpes, además de fácil de trabajar. Por eso encontrarás ABS en todo tipo de cosas, desde coches hasta juguetes. Estas son las características clave que definen el material ABS:

1. Alta resistencia y resistencia al impacto:

Lo mejor de los materiales ABS es que son muy resistentes. Pueden aguantar una paliza sin agrietarse ni romperse, lo que los hace perfectos para cosas que tienen que ser fuertes y soportar mucho abuso, como piezas de automóviles y grandes cajas de plástico para máquinas.

2. Alta tenacidad:

El ABS tiene una gran dureza, por lo que puede absorber impactos incluso a temperaturas muy bajas, lo que significa que no se romperá cuando se le caiga. Esto es especialmente importante para productos de exterior y cosas que se usan en lugares fríos.

3. Dureza:

El ABS tiene una dureza superficial moderada, lo que significa que resiste los arañazos y el desgaste. Esto hace que dure más cuando lo usas para hacer cosas que rozan mucho.

4. Resistencia al calor:

El ABS tiene una buena resistencia al calor y puede soportar temperaturas de 80-85°C sin reblandecerse ni perder resistencia. Pero si se calienta más, empezará a romperse y volverse quebradizo. Así que ten cuidado si necesitas algo que aguante mucho calor.

5. Resistencia a bajas temperaturas:

El ABS no sólo es resistente a las altas temperaturas, sino que también se comporta bien en entornos de bajas temperaturas. Sigue siendo resistente y no se vuelve quebradizo. Por eso el ABS se utiliza en muchos productos que tienen que funcionar en entornos con temperaturas diferentes, como equipos de exterior o cosas que se usan en regiones frías.

6. Buen aislamiento eléctrico:

Los materiales ABS son aislantes con una resistividad muy alta y no conducen la electricidad, lo que los hace especialmente adecuados para los campos de la electrónica y la electricidad, sobre todo para componentes que requieren protección aislante. Su rendimiento aislante se mantiene estable en entornos con importantes fluctuaciones de humedad y temperatura.

7. Conductividad térmica limitada:

Aunque el ABS es conocido sobre todo por sus propiedades aislantes, sigue teniendo cierta conductividad térmica, lo que puede ayudar a disipar el calor en determinadas aplicaciones, manteniendo los dispositivos a temperaturas de funcionamiento más bajas.

8. Resistencia química:

El ABS es resistente a muchos productos químicos, incluidos ácidos, bases y sales, lo que lo convierte en una buena elección para aplicaciones de la industria química en las que el entorno sólo es ligeramente corrosivo. Sin embargo, algunos disolventes fuertes, como la acetona o algunos hidrocarburos clorados, pueden degradar o ablandar el ABS, por lo que hay que tener cuidado al elegir materiales para estos entornos químicos.

9. Resistencia a los disolventes:

En las aplicaciones cotidianas, el ABS presenta una buena resistencia a los disolventes domésticos más comunes, lo que lo hace adecuado para productos como utensilios de cocina y carcasas de electrodomésticos, que no se dañan fácilmente por el contacto con disolventes.

10. Fácil de procesar:

El ABS es un termoplástico que se puede procesar fácilmente en diferentes formas y tamaños, lo que es ideal para procesos comunes como el moldeo por inyección, la extrusión y el moldeo por soplado. Fluye bien y es muy maleable, por lo que se pueden hacer moldes complicados durante la producción, lo que acelera el proceso y lo hace más eficiente.

11. Cómodo tratamiento de la superficie:

El ABS tiene una superficie lisa y un buen rendimiento de procesamiento. Mediante procesos como la pintura y la galvanoplastia, los productos de ABS pueden tener mejor aspecto y ser más resistentes al desgaste y la corrosión, por lo que son populares en aplicaciones de diseño estético de gran demanda.

12. Resistencia a la humedad:

El ABS absorbe poca humedad, por lo que conserva sus propiedades mecánicas y no se estropea en ambientes húmedos. Por eso es ideal para exteriores y objetos que se mojan mucho, como herramientas de jardinería y piezas de barcos.

13. Sensibilidad UV:

El ABS es excelente en muchos aspectos, pero no le gusta el sol. Puede amarillear y debilitarse si se deja mucho tiempo a la intemperie. Por eso, si vas a utilizar ABS en el exterior, tienes que hacer algo para protegerlo del sol.

14. Reciclabilidad:

El ABS es un plástico reciclable y, tanto en la industria como en la vida cotidiana, se pueden reutilizar materiales ABS reciclados para fabricar nuevos productos. Esto hace que el ABS sea una gran elección para muchas empresas que buscan materiales respetuosos con el medio ambiente.

¿Cuáles son las propiedades del ABS?

El ABS, o acrilonitrilo butadieno estireno, es un polímero termoplástico que se utiliza en muchas cosas. Tiene un montón de cosas buenas que lo hacen útil en un montón de industrias diferentes. A continuación se detallan los principales parámetros de las propiedades del ABS:

| Propiedad | Métrica | Inglés |

|---|---|---|

| Densidad | 0,882 - 3,50 g/cc | 0,0319 - 0,126 lb/pulg³ |

| Absorción de agua | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| Absorción de humedad en equilibrio | 0.100 - 0.300 % | 0.100 - 0.300 % |

| Absorción de agua en saturación | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| Contenido máximo de humedad | 0.0100 - 0.150 | 0.0100 - 0.150 |

| Contracción lineal del molde | 0,000 - 0,0290 cm/cm | 0,000 - 0,0290 pulg./pulg. |

| Contracción lineal del molde, transversal | 0,00200 - 0,00900 cm/cm | 0,00200 - 0,00900 pulg./pulg. |

| Flujo de fusión | 0,0800 - 125 g/10 min | 0,0800 - 125 g/10 min |

| Resistividad eléctrica | 1500 - 1,00e+18 ohm-cm | 1500 - 1,00e+18 ohm-cm |

| Resistencia superficial | 1000 - 2,00e+17 ohmios | 1000 - 2,00e+17 ohmios |

| Constante dieléctrica | 2.70 - 3.80 | 2.70 - 3.80 |

| Rigidez dieléctrica | 15,7 - 53,0 kV/mm | 400 - 1350 kV/pulg. |

| Transmisión, Visible | 0.000 - 90.0 % | 0.000 - 90.0 % |

| Temperatura de procesado | 170 - 270 ℃ | 338 - 518 ℉ |

| Temperatura de la boquilla | 180 - 310 ℃ | 356 - 590 ℉ |

| Temperatura del adaptador | 200 - 300 ℃ | 392 - 572 ℉ |

| Temperatura de la matriz | 200 - 295 ℃ | 392 - 563 ℉ |

| Temperatura de fusión | 149 - 323 ℃ | 300 - 613 ℉ |

| Temperatura del molde | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| Velocidad de inyección | 200 - 240 mm/seg | 7,87 - 9,45 pulg./seg. |

| Temperatura del rodillo | 60.0 - 150 ℃ | 140 - 302 ℉ |

| Temperatura de secado | 60.0 - 120 ℃ | 140 - 248 ℉ |

| Contenido de humedad | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| Punto de rocío | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| Presión de inyección | 4,14 - 130 MPa | 600 - 18900 psi |

| Profundidad de ventilación | 0,00254 - 0,0510 cm | 0,00100 - 0,0201 pulg. |

¿Pueden moldearse por inyección los materiales ABS?

Sí, el ABS (copolímero de acrilonitrilo-butadieno-estireno) puede moldearse por inyección, y el moldeo por inyección es uno de los procesos más habituales para fabricar piezas de ABS. El ABS es un plástico duro y resistente a los impactos que se utiliza mucho en coches, electrodomésticos y aparatos electrónicos.

Ventajas de los materiales ABS:

① Gran fluidez: El ABS tiene una gran fluidez, lo que lo hace perfecto para diseños de moldes complejos.

② Gran estabilidad dimensional: El ABS puede mantener sus dimensiones y forma incluso después de enfriarse.

③ Gran resistencia al impacto: El ABS es conocido por su gran resistencia al impacto, lo que lo hace perfecto para aplicaciones que necesitan resistencia al impacto.

④ Bajo alabeo: El ABS es menos propenso a deformarse o alabearse durante el proceso de moldeo, lo que asegura que el producto tenga un buen aspecto y sea de alta calidad.

Desafíos en el proceso de moldeo por inyección de ABS:

① Alto índice de contracción: El ABS encoge mucho cuando se enfría, lo que dificulta obtener el tamaño adecuado.

② Flashing: A veces, cuando estás haciendo algo con ABS, te sobra plástico donde no quieres. Entonces tienes que arreglarlo.

③ Problemas de deformación: Si no haces bien el molde o no haces bien el proceso, tu cosa se doblará.

¿Cuáles son las consideraciones clave para el moldeo por inyección de ABS?

El ABS (acrilonitrilo-butadieno-estireno) es un plástico común que se utiliza en muchos sectores diferentes, como la electrónica y la automoción. Si desea asegurarse de que está obteniendo buenas piezas moldeadas por inyección de ABS, debe prestar atención a algunas cosas:

1. Preparación del material:

① Control de la humedad: El plástico ABS absorbe la humedad, y demasiada humedad puede hacer que se vea mal y no funcione tan bien. Por lo tanto, séquelo a 80-90°C durante 2-3 horas, y mantenga la humedad por debajo de 0,1%.

② Selección del material: Elija el material ABS adecuado en función de los requisitos de su producto (como resistencia al impacto, resistencia al calor, grado de galvanoplastia, etc.). Si utiliza material reciclado, asegúrese de no utilizar más de 30% de material reciclado, o afectará a la calidad del producto acabado.

2. Diseño de moldes:

① Diseño razonable del molde: Para reducir el alabeo, la contracción y otros problemas, el diseño del molde debe asegurar que el material fluya uniformemente y no se atasque. El ajuste del ángulo de desmoldeo ayuda a que las piezas salgan sin problemas, y la posición de la compuerta debe ser buena para que el material no tenga que ir demasiado lejos.

② Refrigeración del molde: La refrigeración es muy importante. Se recomienda utilizar moldes refrigerados por agua y diseñar los canales de refrigeración razonablemente para que el efecto de refrigeración sea consistente y evitar la deformación del producto.

3. Parámetros del proceso de moldeo por inyección:

① Temperatura de inyección: La temperatura de inyección del ABS suele oscilar entre 200°C y 275°C. Los diferentes grados de materiales ABS tienen diferentes temperaturas de inyección. Por ejemplo, el ABS resistente a impactos tiene una temperatura de 220°C a 260°C, mientras que el grado galvánico tiene una temperatura de 250°C a 275°C.

② Presión de inyección: La presión de inyección tiene un gran impacto en la calidad del moldeo. Generalmente, la presión de inyección está entre 50 MPa y 100 MPa. Si la presión es demasiado baja, el molde no se llenará completamente. Si la presión es demasiado alta, el molde se pegará.

③ Velocidad de inyección: La velocidad de inyección es muy importante. Si es demasiado rápida, obtendrás demasiada tensión y la pieza se encogerá y deformará. Si es demasiado lenta, obtendrás disparos cortos o pequeñas motas negras.

4. Tiempo de enfriamiento y tiempo de mantenimiento:

① Tiempo de enfriamiento: Si el tiempo de enfriamiento es demasiado corto, el producto tendrá tensiones internas; si el tiempo de enfriamiento es demasiado largo, la eficiencia de la producción se verá afectada. Un tiempo de enfriamiento razonable es para asegurar que el plástico en el molde pueda enfriarse y solidificarse, generalmente se controla la temperatura del agua de enfriamiento a 75-85°C.

② Tiempo de retención: Controlar el tiempo de retención entre 2-5 segundos ayudará a que el plástico se solidifique completamente, evitando que el producto se deforme o retroceda.

5. Procesamiento e inspección post-moldeo:

① Tratamiento posterior al moldeo: Los productos acabados de ABS pueden necesitar recortes, desbarbado y otros tratamientos para asegurarse de que son lisos y tienen buen aspecto. Para los productos de grado galvánico, también hay que hornear la superficie para deshacerse de las marcas superficiales.

② Control de calidad: Después del moldeo, necesitamos comprobar estrictamente la apariencia, el tamaño y el rendimiento del producto para garantizar que el producto cumple con los requisitos de calidad. Los métodos de inspección habituales incluyen pruebas no destructivas e inspección visual.

6. Control de boquilla y temperatura:

Temperatura de la boquilla: La temperatura de la boquilla debe controlarse dentro de un rango razonable, normalmente se fija ligeramente por debajo de la temperatura de la masa fundida para evitar el sobrecalentamiento o la descomposición de la masa fundida, causando defectos superficiales en el producto.

7. Gestión de costes y plazos:

Optimización de costes: Optimice el flujo, reduzca los costes de material, mano de obra y equipos. Gestione eficazmente el tiempo de producción para acortar los ciclos de producción y mejorar la eficiencia.

Fabricación de moldeo por inyección de ABS

Guía de fabricación del moldeo por inyección de ABS

Recursos para La guía completa de fabricación de moldeo por inyección de ABS

Directrices de diseño para el moldeo por inyección de ABS

Cuando diseñe piezas moldeadas por inyección de ABS (acrilonitrilo butadieno estireno), debe tener en cuenta estas directrices clave para asegurarse de obtener la mejor moldeabilidad, integridad estructural y estética.

1. Geometría de la pieza:

Mantenga el diseño de las piezas lo más sencillo posible. Evite geometrías complejas como esquinas afiladas, paredes finas o zonas con cambios significativos en la sección transversal. Evite también pequeños orificios o cavidades. Utilice esquinas redondeadas y bordes lisos para reducir la concentración de tensiones y evitar cambios bruscos en el grosor de las paredes y las dimensiones de la sección transversal. Esto ayudará a garantizar un proceso de moldeo más suave.

2. Espesor de pared:

Es importante que el grosor de las paredes de las piezas sea constante. Evite los diseños con paredes finas (<0.5 mm) or thick walls (>2 mm). El rango ideal está entre 1,143 mm y 3,556 mm. Esto le ayuda a conseguir un enfriamiento uniforme, reducir el alabeo o la deformación y mejorar la estabilidad dimensional y las propiedades mecánicas. Las paredes más finas no sólo hacen que sus piezas sean más rápidas de producir, sino que también las hacen más resistentes.

3. Posición y diseño de la puerta:

El lugar y el diseño de la compuerta son importantes. La puerta debe colocarse donde el material llene la pieza uniformemente y salga con facilidad. Esto evitará que la pieza se deforme, se abombe o tenga agujeros. Una buena puerta está en el centro de la pieza y tiene el mismo aspecto en ambos lados. Tiene los bordes redondeados y lisos y es del tamaño adecuado para que la pieza no se mueva al fabricarla.

4. Ángulo de calado:

El ángulo de desmoldeo es importante porque ayuda a que las piezas salgan fácilmente del molde, sin pegarse ni dañarlo. Para las piezas de ABS, el ángulo de desmoldeo debe estar entre 1° y 2°. Por cada pulgada de profundidad, el ángulo de desmoldeo debe aumentar aproximadamente 1,5°. Para elementos como las nervaduras, el ángulo de desmoldeo debe ser de al menos 0,5° para garantizar que las piezas salgan del molde con suavidad.

5. Diseño de costillas y salientes:

Las nervaduras y los resaltes son ideales para reforzar y dar rigidez a las piezas. Las nervaduras deben tener aproximadamente la mitad del grosor de la pared, y los resaltes deben ser lo bastante grandes para alojar tornillos. Los nervios deben tener un grosor mínimo de 0,5 mm y una altura no superior a 2 ó 3 veces el grosor de la pared. Utilice transiciones redondeadas para evitar que el material se tense.

6. Diseño de agujeros y cavidades:

Al diseñar orificios y cavidades, considere un diámetro mínimo de orificio de 1 mm y una profundidad máxima de 2 a 3 veces el grosor de la pared. Utilizar diseños de bordes redondeados y lisos puede reducir la concentración de tensiones y aumentar la durabilidad de las piezas. Para garantizar la estabilidad del procesamiento, evite diseñar agujeros excesivamente pequeños o cavidades complejas.

7. Flujo de materiales y refrigeración:

Al diseñar piezas, hay que tener en cuenta la fluidez del material y el proceso de enfriamiento. Asegúrese de que el material puede fluir bien y enfriarse bien para evitar problemas de alabeo o deformación. El diseño de los canales de agua de refrigeración en el molde debe garantizar un enfriamiento uniforme, evitando contracciones o tensiones internas causadas por un enfriamiento desigual.

8. Expulsión y desmoldeo:

Para que sea más fácil sacar las piezas del molde, asegúrese de que las superficies sean lisas y redondeadas y utilice ángulos de desmoldeo para que las piezas no se peguen ni se dañen. Evitar esquinas y bordes afilados también ayuda a que las piezas salgan mejor y tengan mejor aspecto.

9. Color y textura:

Cuando diseñe piezas, piense en sus requisitos de color y textura. Esto incluye aspectos como colores que combinen o contrasten, efectos de textura de la superficie y lo rugosa o lisa que debe ser la superficie. El tratamiento de superficie que elija debe tener buen aspecto y funcionar bien, para que la pieza haga lo que se supone que debe hacer.

10. Tolerancias y dimensiones:

Al diseñar las tolerancias y dimensiones, hay que tener cuidado para asegurarse de que las piezas funcionarán y encajarán con otras. Piensa en cómo podrían cambiar de tamaño las piezas al fabricarlas y suma las tolerancias para que las piezas encajen bien.

Cómo realizar el moldeo por inyección de ABS: Guía paso a paso

El moldeo por inyección de ABS es una tecnología de procesamiento de plásticos muy utilizada en diversas industrias. Tiene excelentes propiedades mecánicas y buena procesabilidad, y se utiliza para producir diversas piezas complejas. A continuación se detallan los pasos del procesamiento por inyección de ABS, desde la preparación de la materia prima hasta el envasado del producto acabado, cada paso es muy importante.

1. Preparación de la materia prima:

① Selección de granulados de ABS: Comience por elegir el grado de ABS adecuado para los requisitos de aplicación de sus piezas, haciendo hincapié en la resistencia al impacto, la temperatura de deflexión térmica, la resistencia a la intemperie y las consideraciones de color. Asegúrese de que el material que elija cumpla los requisitos de rendimiento de su producto final.

② Secado de los gránulos de ABS: El ABS es higroscópico, por lo que es necesario secarlo a 80-90°C durante 1-2 horas para que el contenido de humedad sea inferior a 0,1%. Esto es importante porque si no lo secas adecuadamente, obtendrás burbujas y huecos cuando estés moldeando por inyección, y terminarás con piezas que tienen una superficie áspera.

③ Tratamiento de precalentamiento: Para que el material fluya mejor, precaliente los gránulos de ABS a 82-93°C (180-200°F). Esto ayudará a que el material fluya mejor durante el moldeo por inyección y hará que la pieza acabada tenga un mejor acabado superficial.

2. Diseño y preparación de moldes:

① Diseño del molde: El diseño del molde debe considerar exhaustivamente la geometría de las piezas, las características del material y los requisitos de producción. Preste atención a la uniformidad del grosor de la pared para evitar deformaciones y abolladuras en las piezas. El diseño de la ventilación también es importante. Asegúrese de que el molde puede ventilarse bien durante la inyección para reducir las burbujas y el llenado incompleto. Además, el diseño del molde debe tener en cuenta la tasa de contracción del material para garantizar la precisión dimensional del producto acabado.

② Preparación del molde: Antes de empezar a moldear por inyección, tienes que revisar el molde para asegurarte de que está limpio y no tiene ningún problema. Puedes ponerle un poco de desmoldeante para que la pieza salga más fácilmente. Una vez que el molde esté caliente, puedes colocarlo en la máquina para que esté listo. De esta forma, estará todo listo y podrá fabricar piezas más rápidamente.

3. Ajustes y calibrado de la máquina:

Ajustes de parámetros: Los ajustes de la máquina de inyección son clave para garantizar el buen progreso del moldeo por inyección de ABS, normalmente se recomiendan los siguientes:

① Presión de inyección: 690-1380 bar (10.000-20.000 psi).

② Velocidad de inyección: 10-50 mm/s (0,4-2,0 pulg./s).

③ Presión de mantenimiento: 5.000-10.000 psi (345-690 bar).

④ Tiempo de enfriamiento: 10-30 segundos.

⑤ Calibración de la máquina: Para asegurar la calidad del producto final, es necesario calibrar el sistema de control de temperatura de la máquina de inyección para asegurarse de que la temperatura de procesamiento está dentro del rango de procesamiento de ABS, logrando un control preciso y una producción estable.

4. Proceso de moldeo por inyección:

① Carga del material: Cargue los pellets de ABS en la tolva de la máquina de inyección. Asegúrese de que los gránulos entran en la máquina de manera uniforme para que no se atasque y deje de funcionar.

② Proceso de inyección: Las perlas de ABS se funden en un ambiente de alta temperatura de 180-240°C, y luego se inyectan en la cavidad del molde bajo alta presión, asegurando que el material fundido pueda llenar completamente el molde y evitar el enfriamiento prematuro que conduce a un llenado insuficiente.

③ Mantenimiento de la presión y enfriamiento: Después de inyectar el plástico, la máquina mantendrá la presión para asegurarse de que el plástico llena completamente la cavidad del molde y para evitar cualquier vacío. A continuación, las piezas se enfrían y endurecen dentro del molde. El tiempo de enfriamiento depende del grosor y la complejidad de las piezas. Normalmente, las piezas tardan entre 1 y 3 minutos en solidificarse por completo.

5. Apertura del molde y expulsión:

① Apertura del molde: Una vez enfriado, la máquina abrirá lentamente el molde. Tenga cuidado de no abrir el molde demasiado rápido, o podría estropear las piezas. Esto es especialmente importante para piezas con muchos detalles o paredes finas.

Expulsión: La máquina empujará las piezas de ABS moldeadas fuera del molde mientras elimina cualquier exceso de material (como flash) de la superficie o línea de separación para asegurarse de que las piezas se ven bien.

6. Inspección de calidad:

① Inspección de defectos: Las piezas producidas deben pasar por una minuciosa inspección de calidad. Debemos comprobar si hay alabeos, abolladuras, burbujas, destellos, diferencias de color o cualquier otro defecto superficial.

② Pruebas dimensionales y funcionales: También hay que probar las dimensiones y funciones para asegurarse de que las piezas cumplen los requisitos de los planos. Si es necesario, pruebe las propiedades mecánicas y otros parámetros importantes para ver si los productos son estables y pueden durar mucho en la vida real.

7. Tratamiento posterior al moldeo:

① Recorte y tratamiento de superficies: Si busca un producto con un alto requisito de tratamiento de superficie, es posible que tenga que realizar algún procesamiento secundario. Por ejemplo, puede que necesite lijar, pulir o pulverizar su producto. El lijado puede eliminar cualquier irregularidad de la superficie, mientras que la pulverización puede añadir color o un revestimiento funcional a su producto.

② Montaje y embalaje: Si necesita ensamblar las piezas moldeadas, debe hacerlo de acuerdo con los planos de diseño. Durante este proceso, debe controlar estrictamente cada paso para asegurarse de que los productos ensamblados cumplen los requisitos de uso. Por último, debe embalar los productos cualificados de acuerdo con los requisitos y almacenarlos para su transporte.

¿Cuáles son las ventajas del moldeo por inyección de ABS?

El ABS (acrilonitrilo butadieno estireno) es un material que se utiliza en muchas industrias diferentes porque es realmente bueno en lo que hace. Estas son algunas de las principales razones por las que a la gente le gusta utilizar ABS para el moldeo por inyección:

1. Propiedades mecánicas excepcionales:

El ABS tiene una gran resistencia al impacto y tenacidad, especialmente manteniendo un buen rendimiento incluso en entornos de baja temperatura. Esto le permite absorber eficazmente la energía en la fabricación de piezas de automoción, protegiendo la seguridad de los pasajeros en el interior del vehículo. Su resistencia a la tracción y a la flexión alcanzan 46 MPa y 74 MPa, respectivamente, lo que demuestra un gran rendimiento mecánico.

2. Excelente procesabilidad:

Los materiales ABS son fáciles de procesar y adecuados para la producción en serie. Tienen una excelente fluidez y facilidad de procesamiento, lo que permite reproducir con precisión formas complejas y componentes funcionales. Además, los materiales ABS pueden someterse a procesos posteriores, como pintura y galvanoplastia, para satisfacer diversas necesidades de diseño.

3. Buena resistencia química:

El ABS tiene una buena resistencia a diversos productos químicos, por lo que puede soportar la corrosión química en entornos especiales. Esta característica hace que funcione bien en la fabricación de componentes que necesitan resistencia química.

4. Flexibilidad estética y facilidad de acabado:

Los materiales ABS tienen una superficie lisa, lo que los hace fáciles de pintar e imprimir, permitiendo moldearlos en varios colores y acabados para satisfacer los requisitos estéticos de los productos. Su brillo superficial puede alcanzar hasta 90%, lo que confiere a los productos un aspecto excepcional.

5. Resistencia al calor y estabilidad dimensional:

Los materiales ABS tienen una excelente resistencia al calor, manteniendo la estabilidad dimensional en entornos de altas temperaturas. Esto les permite mantener un rendimiento fiable cuando se aplican a productos que requieren altas temperaturas y entornos agresivos.

6. Bajo coste y alta productividad:

Los materiales ABS son más baratos que otros plásticos técnicos, por lo que los costes de producción son bajos. El moldeo por inyección de ABS puede fabricar muchas piezas a la vez utilizando máquinas de inyección rápidas, por lo que es rápido y eficaz.

7. Reciclabilidad:

El ABS es un material respetuoso con el medio ambiente que puede reciclarse, lo que responde al llamamiento actual de la industria manufacturera en favor del desarrollo sostenible y contribuye a reducir los residuos y el uso de recursos.

¿Cuáles son las desventajas del moldeo por inyección de ABS?

El moldeo por inyección de ABS tiene sus pros y sus contras. Estos son algunos de los inconvenientes y limitaciones del moldeo por inyección de ABS:

1. Fragilidad y escasa resistencia a la fatiga:

Los materiales ABS son muy frágiles y pueden agrietarse o romperse fácilmente bajo impacto o presión, y tienen poca resistencia a la fatiga cuando se les somete a muchas cargas pesadas durante mucho tiempo o se les somete a tensiones una y otra vez, por lo que es probable que fallen.

2. Baja temperatura de distorsión térmica:

El ABS tiene una temperatura de distorsión térmica bastante baja. Puede ablandarse o doblarse cuando se calienta, por lo que no es ideal para cosas a alta temperatura.

3. Sensible a la humedad:

El ABS es sensible a la humedad y puede absorberla con facilidad, lo que puede volverlo quebradizo o decolorarlo.

4. Difícil de vincular:

Debido a su baja energía superficial, el ABS es difícil de unir bien con otros materiales como adhesivos o revestimientos.

5. Propenso a la deformación:

Las piezas de ABS tienen tendencia a alabearse o deformarse durante el proceso de moldeo, sobre todo si el diseño del molde es malo o el material no se ha secado lo suficiente.

6. Resistencia limitada a productos químicos y disolventes:

El ABS tiene una resistencia limitada a determinados productos químicos y disolventes (como ácidos y bases), por lo que puede corroerse o disolverse en entornos químicos agresivos.

7. Propenso a la decoloración:

Los materiales ABS pueden amarillear o cambiar de color si se exponen a la luz UV o al calor durante mucho tiempo, por lo que no son buenos para su uso en exteriores a menos que se traten con estabilización UV.

8. Inflamabilidad:

El plástico ABS estándar no es ignífugo y puede desprender mucho humo al arder, por lo que no puede utilizarse en lugares donde la seguridad contra incendios sea importante.

9. Liberación de gases nocivos:

Durante el procesamiento y la soldadura de ABS, pueden liberarse gases tóxicos, por lo que las operaciones deben realizarse en entornos bien ventilados para garantizar la seguridad.

10. Problemas de ruido y vibraciones:

Las piezas de ABS pueden crear ruido y vibraciones cuando se golpean o aprietan, por lo que no son buenas para cosas que necesitan ser silenciosas.

11. Costes más elevados para diseños complejos:

Dado que el diseño del molde y el utillaje son complicados, los costes iniciales para fabricar piezas de ABS pueden ser elevados, especialmente en el caso de diseños complejos, lo que dispara los costes de producción.

12. Reciclabilidad limitada:

El ABS puede reciclarse, pero su compleja estructura molecular y sus aditivos dificultan su reciclaje.

Problemas comunes y soluciones en el moldeo por inyección de ABS

Hay muchas cosas que pueden salir mal cuando se realiza el moldeo por inyección de ABS. Estos son algunos problemas comunes, sus causas y lo que puede hacer al respecto.

1. Tiro corto:

La inyección corta se produce cuando el molde no se llena del todo, por lo que se obtienen piezas incompletas. Esto suele ocurrir porque no hay suficiente presión o velocidad al inyectar el plástico, porque el material no es lo suficientemente viscoso o porque el diseño del molde es incorrecto (por ejemplo, si las puertas son muy estrechas o no hay suficientes aberturas de ventilación). Para solucionar el problema del tiro corto, hay que asegurarse de que la presión y la velocidad son suficientes para que el plástico fluya por todo el molde. También tienes que asegurarte de que el molde está a la temperatura adecuada para que el plástico no se enfríe y solidifique demasiado pronto mientras lo inyectas, de modo que obtengas una buena pieza.

2. Alabeo o deformación:

El alabeo o la deformación se producen cuando la forma de una pieza moldeada se altera después de enfriarse. Esto suele ocurrir porque el diseño del molde es malo, la refrigeración es mala o la temperatura del material es mala. Para corregir el alabeo, hay que asegurarse de que el molde se enfría uniformemente diseñando bien el sistema de refrigeración. También tienes que asegurarte de que la temperatura del material y la velocidad de inyección son correctas para reducir la tensión al moldearlo. También puedes utilizar material para que la pieza no se pegue al molde y no se deforme.

3. Abolladuras o huecos:

Las abolladuras o los huecos se deben a un flujo de material insuficiente y a una posición inadecuada de la compuerta, lo que puede afectar al aspecto y la resistencia de las piezas moldeadas. Optimizar el diseño y el tamaño de la compuerta puede garantizar un buen flujo de material y evitar problemas de flujo local. Además, una estrategia importante para resolver este problema es ajustar la temperatura del molde para garantizar que el material siga fluyendo durante todo el proceso de inyección. Este enfoque integral puede mejorar eficazmente la calidad y fiabilidad de las piezas moldeadas.

4. Bolsillos de aire:

Las bolsas de aire son burbujas que quedan atrapadas en el interior de las piezas moldeadas, lo que puede debilitarlas. Se producen cuando el molde no tiene suficientes respiraderos o las paredes de la pieza no tienen el mismo grosor. Para solucionarlo, añada respiraderos en los puntos más altos del molde para que el aire pueda escapar mejor. Además, rediseñe el molde para que las paredes de la pieza tengan el mismo grosor. Esto ayudará a eliminar las bolsas de aire y a obtener piezas mejores.

5. Fragilidad o agrietamiento:

Los problemas de fragilidad o agrietamiento del ABS suelen estar relacionados con una selección inadecuada del material, unas condiciones de procesamiento inadecuadas y un secado insuficiente. Para reducir eficazmente la fragilidad, seleccione en primer lugar materiales de ABS adecuados para aplicaciones específicas. Además, optimice las condiciones de secado para garantizar que el material alcanza los niveles de humedad adecuados antes del moldeo. Establezca correctamente la temperatura de inyección y las condiciones de enfriamiento para garantizar una buena fluidez del material, evitando el agrietamiento debido a temperaturas excesivamente altas o bajas.

6. Intermitente:

Las rebabas se producen cuando el material sobrante sale del molde por donde no debe, lo que hace que la pieza tenga mal aspecto y no funcione correctamente. Suele ocurrir porque el molde no está bien cerrado o porque hay algún problema. Para solucionarlo, asegúrate de que el molde está lo suficientemente apretado para que las dos mitades del molde encajen y el plástico no se salga. También puedes arreglarlo comprobando el molde para asegurarte de que no está estropeado y arreglándolo si lo está. Eso ayudará a que tus piezas queden bien y no tengan rebabas.

7. Líneas de flujo:

Las líneas de flujo son patrones ondulados que aparecen en la superficie de las piezas moldeadas. Se producen cuando el flujo de material es irregular, lo que suele deberse a temperaturas bajas del molde o del material y a velocidades de inyección lentas. Para corregir las líneas de flujo, puede aumentar la temperatura del molde y del material, y asegurarse de que está inyectando el material a la velocidad y presión adecuadas. Esto ayudará a que el material fluya sin problemas a través del molde, y hará que sus piezas moldeadas tengan mejor aspecto y funcionen mejor.

8. Delaminación:

La delaminación se produce cuando las capas del material no se adhieren entre sí correctamente, lo que genera puntos débiles en las piezas. Esto suele ocurrir porque las materias primas están sucias o porque se mezclan materiales que no combinan entre sí. Para evitar la delaminación, seca bien el material antes de usarlo y mantén limpio el molde para que no quede nada de la última vez que lo usaste. También puedes hacer que las capas se adhieran mejor si utilizas la cantidad adecuada de material y haces lo correcto cuando lo estás fabricando. Eso hará que tus piezas sean mejores.

9. Dificultades de expulsión:

Los problemas de expulsión se producen cuando las piezas no salen del molde sin problemas después del moldeo. Esto suele deberse a que el diseño del molde es incorrecto o a que el sistema de expulsión no es lo suficientemente bueno. Esto se puede solucionar asegurándose de que el molde está bien diseñado para que las piezas salgan bien y las líneas de separación estén en el lugar correcto. También puedes solucionarlo cambiando la temperatura del material y la velocidad a la que entra en el molde. También puedes utilizar material para asegurarte de que las piezas no se peguen al molde, de modo que salgan bien y puedas hacer más piezas más rápido.

10. Degradación del material:

Los materiales ABS pueden degradarse cuando entran en contacto con productos químicos, calor o luz ultravioleta. Esto puede hacer que el material no funcione tan bien, lo que puede hacer que el producto no sea tan bueno. Una forma de evitar que esto ocurra es utilizar materiales ABS que hayan sido tratados para impedir que la luz UV les haga daño. También puedes evitar que el material se caliente demasiado o que esté cerca de productos químicos, y utilizar materiales que ayuden a que el material salga del molde. Esto hará que el material dure más y que el producto funcione mejor.

11. Dificultades en el reciclaje de materiales:

Cuando elegimos los materiales equivocados o los procesamos de forma incorrecta, acabamos teniendo residuos difíciles de reciclar. Pero si elegimos los materiales ABS adecuados y los procesamos de la forma correcta, podemos reciclarlos fácilmente. Y si configuramos bien nuestros procesos, podemos generar menos residuos y ser más eficientes. Así es como podemos seguir fabricando cosas y mantener la salud del planeta.

¿Cuáles son las aplicaciones del moldeo por inyección de ABS?

El moldeo por inyección de ABS (acrilonitrilo butadieno estireno) se utiliza en muchas industrias porque es versátil, duradero y rentable. Es un material esencial en la fabricación moderna. Éstas son algunas de las principales aplicaciones del plástico ABS:

1. Industria del automóvil:

El plástico ABS se utiliza mucho para fabricar piezas ligeras como salpicaderos, interiores y paneles de puertas. Estas piezas tienen que ser resistentes y durar mucho tiempo, pero también tienen que tener un buen aspecto. El ABS es ligero, por lo que ayuda a los coches a consumir menos gasolina y puede sustituir a las pesadas piezas metálicas.

2. Electrodomésticos:

Debido a su gran solidez y buena resistencia química, el ABS se utiliza a menudo para fabricar las carcasas de electrodomésticos como aspiradoras, cafeteras y microondas. Su bajo coste de producción y su eficaz proceso de fabricación hacen que los electrodomésticos sean más competitivos en el mercado.

3. Electrónica de consumo:

En el sector de la electrónica de consumo, el plástico ABS se utiliza en todas partes. Lo encontrarás en carcasas de ordenadores, teclados, impresoras y todo tipo de piezas de aparatos electrónicos. Es ideal para estas cosas porque es un buen aislante y aguanta golpes sin romperse. Esto significa que evita que se estropeen las piezas importantes del interior.

4. Productos sanitarios:

En el campo de la medicina, el plástico ABS se utiliza mucho para fabricar objetos que deben limpiarse y esterilizarse, como nebulizadores y piezas de dispositivos médicos. El ABS es bueno para los productos médicos porque no cambia al contacto con los productos químicos, es suave y fácil de limpiar. Esto es importante en el sector médico porque hace que los productos médicos sean más seguros y fiables.

5. Construcción y edificación:

Debido a su excelente resistencia química y física, el plástico ABS se utiliza a menudo en la fabricación de tuberías y accesorios. Ya sea en sistemas de fontanería residenciales o comerciales, la dureza y durabilidad del ABS lo convierten en una gran elección.

6. Juguetes y juegos:

Muchos juguetes, como los ladrillos LEGO y otros juegos de plástico, están hechos de ABS. El ABS es ideal para los juguetes porque puede moldearse con formas complejas sin perder resistencia. Esto hace que los juguetes sean seguros y duraderos, razón por la cual el ABS es tan popular para los juguetes de los niños.

7. Creación de prototipos:

El ABS es una opción popular para la creación rápida de prototipos porque es fácil de trabajar y tiene una gran moldeabilidad. Puede fabricar formas complejas y es rentable, lo que resulta ideal para el diseño y el desarrollo.

8. Piezas de maquinaria industrial:

Los paneles, cubiertas y dispositivos de protección de ABS se utilizan mucho en la industria. El plástico ABS es resistente y fácil de cuidar, por lo que es una parte importante de los equipos industriales que tienen que durar en condiciones duras.

Dos neumáticos negros con llantas azules, uno en posición vertical y otro de lado, sobre una superficie gris.

Puntos clave – La impresión 3D permite crear rápidamente moldes y patrones de fundición de metal en días en lugar de semanas, reduciendo el tiempo de entrega de prototipos entre un 50 y un 80%. – Métodos comunes de impresión 3D

What Causes Injection Molding Warpage and How Can You Fix It?

Key Takeaways – Warpage occurs when differential shrinkage creates internal stresses that bend or twist a molded part after ejection. – The top causes include uneven cooling, inconsistent wall thickness,

How Can 3D Printing Create Metal Casting Molds Faster and Cheaper?

Key Takeaways – 3D printing enables rapid creation of metal casting molds and patterns in days instead of weeks, cutting prototype lead time by 50–80%. – Common 3D printing methods

Soluciones de optimización Gratis

- Proporcionar información sobre el diseño y soluciones de optimización

- Optimice la estructura y reduzca los costes de moldeado

- Hable directamente con los ingenieros