El moldeo por inyección es un proceso de fabricación que produce piezas a partir de polímeros termoplásticos y termoestables. Moldeo por inyección se utiliza para fabricar una gran variedad de productos, como dispositivos médicos, piezas de automóviles y productos de consumo.

Para producir piezas de alta calidad utilizando el moldeo por inyección es importante comprender los fundamentos del diseño estructural. En esta guía analizaremos los principios del diseño estructural y cómo se aplican a piezas moldeadas por inyección de plástico.

Los plásticos, junto con el acero, el cemento y la madera, son conocidos como los cuatro principales materiales de ingeniería. Con el progreso de la ciencia y la tecnología, la aplicación de los plásticos es cada vez más amplia. Los ingenieros y técnicos que se dedican al diseño mecánico deben tener ciertos conocimientos sobre el diseño de componentes de plástico.

Este blog resume varios puntos del diseño estructural de piezas de plástico para la moldeo por inyección que puede ser útil para diseñar productos relacionados.

Espesor de pared razonable

Desde la perspectiva de moldeo por inyección calidad, El material inyectado en el molde desde el moldeo por inyección máquina se enfría de un líquido fundido a un sólido. El espesor de pared de las piezas de plástico es demasiado grande, fácil de producir defectos tales como la depresión y la contracción en el proceso de moldeo; es demasiado pequeño y causará dificultades en la alimentación de pegamento, no es fácil de llenar la cavidad y causar falta de material.

El espesor de la pared de las piezas de plástico debe ser lo más uniforme posible, puede tomar la forma de transición suave, también puede utilizar la estructura de ahuecamiento local, de modo que el espesor de la pared se vuelve uniforme, para evitar la deformación de alabeo y otros defectos en el proceso de moldeo.

Diseño del grosor de la pared

El grosor de la pared depende de la fuerza externa que deba soportar el producto, de si se utiliza como soporte de otras piezas, del número de posiciones de los pilares, del número de partes salientes y del material plástico elegido.

En general, el espesor de pared de termoplástico debe ser diseñado para ser de 4 mm. Desde el punto de vista económico, los productos demasiado gruesos no sólo aumentan el coste de los materiales, sino que también prolongan el ciclo de producción "tiempo de enfriamiento, aumentan los costes de producción.

Desde el punto de vista del diseño del producto, un producto más grueso aumenta la posibilidad de cavidades y porosidad, lo que reduce en gran medida la rigidez y resistencia del producto.

La distribución ideal del espesor de pared es sin duda un espesor uniforme en todos los puntos del corte, pero las variaciones del espesor de pared para cumplir los requisitos funcionales son siempre inevitables.

En este caso, la transición de la goma gruesa a la fina debe ser lo más suave posible. Una transición demasiado brusca del grosor de la pared puede provocar inestabilidad dimensional y problemas de superficie debido a las velocidades de enfriamiento diferenciales y a las turbulencias.

Para los termoplásticos en general, cuando el factor de contracción (es inferior a 0,01mm/mm, el producto puede permitir el cambio de espesor hasta; pero cuando la tasa de contracción es superior a 0,01mm/mm, el cambio de espesor de la pared del producto no debe exceder).

En el caso de los plásticos termoestables en general, un grosor de producto demasiado fino suele provocar el sobrecalentamiento del producto durante el funcionamiento, lo que da lugar a piezas desechadas. Además, los termoestables rellenos de fibra tienden a tener el relleno insuficiente en un lugar demasiado fino.

Sin embargo, algunos plásticos termoestables fácilmente fluidos, como los epoxis, pueden tener un grosor de hasta 0,25 mm si el grosor es uniforme.

Además, cuando se utiliza el método de producción de moldeo por curado, los patines, las compuertas y las piezas deben diseñarse de forma que el plástico fluya desde donde está la goma gruesa hasta donde está la goma fina.

Esto permite una presión adecuada en la cavidad para reducir la contracción en las zonas más gruesas y evitar un llenado incompleto de la cavidad.Si la dirección de flujo del plástico es de la parte fina a la gruesa, debe utilizarse la producción de espuma estructural para reducir la presión de la cavidad.

Directrices de planeidad

En la mayoría de las operaciones de fusión en caliente, incluidos la extrusión y el moldeo por curado, es muy importante que el grosor de las paredes sea uniforme.

Las colas más gruesas se enfrían más despacio que las colas finas que tienen al lado, y aparecen marcas de contracción en la superficie de la junta después de que la compuerta se haya solidificado.

Esto puede provocar marcas de contracción, tensiones térmicas, distorsión de la flexión y diferentes colores o transparencia.

Si es inevitable un cambio gradual de cola gruesa a fina, el diseño debe ser lo más gradual posible y dentro de una relación de grosor de pared de 3:1. El siguiente diagrama puede servir de referencia.

Directrices de esquina

La misma regla de espesor de pared uniforme es necesaria en las esquinas para evitar tiempos de enfriamiento incoherentes. Los tiempos de enfriamiento más largos provocarán contracción, lo que causará distorsión y flexión de la pieza.

Además, las esquinas muy redondeadas suelen provocar defectos y concentraciones de tensiones en la pieza, y las esquinas afiladas suelen causar acumulaciones de material no deseadas tras el proceso de metalizado.

Las zonas de tensión concentrada pueden romperse bajo carga o impacto. Las esquinas redondeadas de mayor tamaño ofrecen una solución a este inconveniente, ya que no solo reducen el factor de concentración de tensiones, sino que también permiten un flujo más suave del plástico y un desprendimiento más fácil de la pieza acabada.

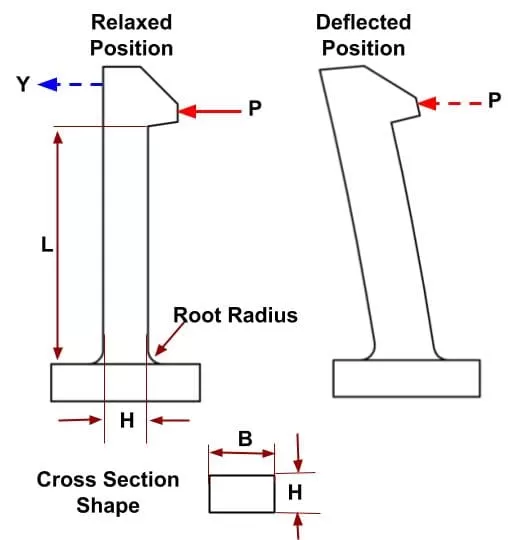

Las directrices de diseño de la esquina también se aplican a la posición de sujeción de la viga en voladizo. Debido a que este método de fijación se requiere para doblar el brazo en voladizo incrustado, el diseño de la posición de la esquina ilustra que si la posición del arco de la esquina R es demasiado pequeño dará lugar a su factor de concentración de tensión (Factor de Concentración de Tensión) es demasiado grande, por lo tanto, la flexión del producto cuando es fácil de romper, la posición del arco R es demasiado grande, entonces fácil de aparecer líneas de separación de contracción y hueco.

Por lo tanto, la posición del arco y el espesor de la pared tienen una cierta relación. Por lo general, entre a, el valor ideal es de alrededor.

Limitación del grosor de la pared

Los distintos materiales plásticos tienen diferente fluidez. Cuando el nivel de pegamento es demasiado grueso habrá contracción y cuando el nivel de pegamento es demasiado fino el plástico no fluirá fácilmente. A continuación se indican algunos espesores de cola recomendados como referencia.

Diseño del espesor de la cola para plásticos termoestables

La mayoría de los diseños más gruesos pueden eliminarse utilizando refuerzos y cambiando la forma de la sección transversal.

Además de reducir los costes de material y, por tanto, de producción, el diseño eliminado conserva una rigidez, resistencia y funcionalidad similares a las del diseño original.

Puntos de diseño para espesores de pared de distintos materiales

ABS

a) Espesor de la pared

El grosor de la pared es la primera consideración a tener en cuenta en el diseño del producto y suele oscilar entre 1,5 mm (0,06 pulgadas) y 4,5 mm (0,18 pulgadas) en el caso de los tubos de acero inoxidable. moldeo por inyección.

Los espesores de pared inferiores a esta gama se utilizan para procesos plásticos cortos y piezas pequeñas. Los grosores de pared típicos son de unos 2,5 mm (0,1 pulg.). En general, cuanto mayor es la pieza, mayor es el grosor de la pared, lo que mejora la resistencia de la pieza y el llenado de plástico.

Las espumas estructurales permiten espesores de pared de entre 3,8 mm y 6,4 mm.

b) Esquinas redondeadas

El radio mínimo de filete recomendado es de 25% del espesor plástico, siendo el radio más apropiado de 60% del espesor plástico, un ligero aumento del radio puede reducir significativamente la tensión.

PC

a) Espesor de la pared

El grosor de la pared viene determinado en gran medida por los requisitos de carga, las tensiones internas, la geometría, la forma externa, el flujo plástico, la inyectabilidad y la economía.

El grosor de pared máximo recomendado para un PC es de 9,5 mm (0,375 pulg.). Para obtener buenos resultados, el grosor de la pared no debe ser superior a 3,1 mm (0,125 pulgadas). Las nervaduras y algunas estructuras de refuerzo pueden proporcionar el mismo resultado cuando es necesario aumentar el grosor de la pared para mejorar la resistencia.

El grosor mínimo de pared para la mayoría de las aplicaciones de PC es de unos 0,75 mm (0,03 pulg.), con zonas más finas en función de la geometría y el tamaño de la pieza. Los procesos plásticos cortos son posibles hasta un grosor de pared de 0,3 mm (0,012 pulg.).

La transición entre espesores de pared más gruesos y más finos es lo más suave posible. En todos los casos, el plástico entra en la cavidad por la parte más gruesa para evitar la contracción y las tensiones internas.

Es muy importante que el grosor de la pared sea uniforme. También es importante lograr este requisito independientemente de la esquina del plano, para reducir el problema de la deformación después del moldeo.

LCP

a) Espesor de la pared

Debido a la gran fluidez del copolímero de cristal líquido en condiciones de alto cizallamiento, el grosor de la pared será menor que el de otros plásticos. El más fino puede ser de 0,4 mm, y el grosor general es de aproximadamente 1,5 mm.

PS

a) Espesor de la pared

El grosor general de diseño de la goma no debe superar los 4 mm; un grosor excesivo prolongará el ciclo de producción. Requiere un tiempo de enfriamiento más largo y el plástico se contrae con un fenómeno de hueco y reduce las propiedades físicas de la pieza.

Un espesor de pared uniforme es ideal a efectos de diseño, pero cuando es necesario desplazar el espesor, debe eliminarse la concentración de tensiones en la zona de transición. Si el índice de contracción es inferior, puede modificarse el espesor de la pared. Si el índice de contracción es superior, sólo se debe cambiar.

b) Esquinas redondeadas

En pieza moldeada por inyección tiene que salir del molde sin daños ni demasiada resistencia. Para evitar estos problemas, las paredes de la pieza a partir de la línea de partición (dibujo). El diseño del ángulo recto es evitar.

Los ángulos rectos son como un nodo y pueden provocar concentraciones de tensiones que reduzcan la resistencia al impacto. El radio de las esquinas redondeadas debe ser de 25% a 75% del grosor de la pared, recomendándose generalmente que sea de alrededor de 50%.

PA

a) Espesor de la pared

Las piezas de plástico de nailon deben diseñarse con el grosor mínimo necesario para la estructura. Este grosor permite el uso más económico del material. Los espesores de pared deben ser lo más uniformes posible para eliminar la deformación posterior al moldeo. Si el grosor de la pared pasa de plástico grueso a fino, se requiere un proceso de adelgazamiento gradual.

b) Esquinas redondeadas

El valor R de redondeo recomendado es de al menos 0,5 mm (0,02 pulg.), que suele ser aceptable, pero intente utilizar un valor R mayor si es posible. Porque el valor del factor de concentración de tensiones disminuye en 50% debido al aumento de la relación R/T, y el mejor ángulo de redondeo está entre R/T.

FUENTE DE ALIMENTACIÓN

a) Espesor de la pared

El grosor mínimo de la pared debe ser de 2,3 mm (0,09 pulg.) para distancias de flujo grandes y largas. Las piezas más pequeñas pueden tener un mínimo de 0,8 mm (0,03 pulg.) y la distancia de flujo no debe superar los 76,2 mm (3 pulg.).

PBT

a) Espesor de la pared

Mantener un grosor de pared uniforme es un factor que influye en el coste del producto. El espesor de pared fino depende de las características de cada plástico. Es aconsejable conocer las limitaciones de longitud de flujo del plástico que se utiliza antes de diseñar para determinar el espesor de pared.

Los requisitos de carga suelen determinar el grosor de la pared, mientras que otros factores como las tensiones internas, la geometría de la pieza, las inhomogeneidades y la forma. Los espesores de pared típicos oscilan entre 0,76 mm y 3,2 mm (0,125 pulg.).

Se exige que el grosor de la pared sea uniforme, y si hay una zona de goma gruesa o fina, la transición de la zona gruesa a la fina es gradual con una relación de barra cónica de 3:1.

b) Esquinas redondeadas

El fenómeno más común de daños en las piezas está causado por las esquinas afiladas, aumentar las esquinas redondeadas es uno de los métodos para reforzar la estructura de las piezas de plástico. Si la tensión se reduce en 5% (de 3 a 3), la relación entre las esquinas redondeadas y el grosor de la pared aumenta de a. Este es el rendimiento óptimo recomendado.

Columna ( Jefe )

Pautas básicas de diseño para jefes

Los salientes están diseñados para sobresalir del grosor de la pared de goma para ensamblar productos, separar objetos y soportar otras piezas. Los pilares huecos pueden utilizarse para insertar piezas, apretar tornillos, etc. Estas aplicaciones deben ser lo suficientemente resistentes como para soportar la presión sin romperse.

Los puntales no deben utilizarse solos, sino que deben fijarse a la pared exterior o utilizarse con refuerzo en la medida de lo posible, para reforzar el puntal y permitir un flujo suave del adhesivo.

Además, la altura del pilar no debe ser superior a dos veces y media el diámetro del pilar, ya que un pilar demasiado alto puede provocar atrapamientos de aire al moldeo de piezas de plástico.

Además del uso de barras de refuerzo, también se suelen utilizar placas triangulares de refuerzo para reforzar el pilar, especialmente en los pilares alejados del muro exterior.

Una combinación de tornillo/pilar de buena calidad depende de las características mecánicas del tornillo y del diseño del orificio del pilar.

Por lo tanto, desde el punto de vista del montaje, es necesario aumentar parcialmente el grosor de la goma. Sin embargo, esto puede provocar efectos indeseables como la formación de marcas de contracción, marcas de hundimiento, cavidades o un aumento de las tensiones internas.

Por este motivo, la ubicación de los orificios de introducción y perforación del puntal debe mantenerse a cierta distancia de la pared exterior del producto. Esto último no sólo aumenta la resistencia del puntal para soportar mayores fuerzas de torsión y flexión, sino que también ayuda a rellenar la cola y a reducir el chamuscado debido al atrapamiento de aire.

Por la misma razón, los pilares alejados de la pared exterior también deben completarse con bloques triangulares de refuerzo, que son especialmente útiles para mejorar el flujo de cola en pilares de paredes finas.

Puntos de diseño para diferentes pilares materiales

ABS

Por lo general, basta con tener un pilar con un diámetro exterior dos veces mayor que el diámetro interior. A veces, esto da lugar a un grosor de la pared del puntal igual o superior al grosor del adhesivo, lo que aumenta el peso del material y crea patrones de contracción y elevadas tensiones de moldeo en la superficie.

En sentido estricto, el grosor del puntal debe ser 50-70% del grosor del adhesivo. Si se utiliza este diseño, el puntal no proporciona suficiente resistencia, pero se mejora la contracción de la superficie.

Los huesos biselados están disponibles para reforzar la columna y pueden extenderse desde la dimensión más pequeña hasta 90% de la altura de la columna. Si el pilar está situado cerca de la pared lateral, se puede utilizar un nervio para interconectar la pared lateral y el pilar para soportar el pilar.

PBT

Los pilares se suelen utilizar en la mayoría de los casos para el montaje en mecanismos como el atornillado, el montaje a presión y el montaje de entrada, en los que el diámetro exterior del pilar es el doble del diámetro interior del orificio es lo suficientemente resistente.

El diseño de pilares se basa en el concepto de diseño de costillas. Un corte demasiado grueso creará contracción externa de la pieza y vacío interno. Si el pilar se coloca junto a la pared lateral, se puede utilizar la costilla para conectarlo y aumentar al máximo el tamaño del orificio interior.

PC

Los pilares se utilizan sobre todo para ensamblar productos, pero a veces sirven para sostener otros objetos o para separar objetos. Incluso algunos pilares muy pequeños acaban disolviéndose térmicamente y se utilizan para sujetar piezas internas.

Los pilares laterales deben entrelazarse con algunos nervios para aumentar la resistencia del pilar.

PS

Los pilares suelen utilizarse para clavar piezas, recoger tornillos, guiar pasadores, roscar o realizar ajustes estrechos.

Siempre que sea posible, evite tener un puntal separado sin ningún soporte. Deben añadirse algunas nervaduras para reforzarlo. Si el pilar no está lejos de la pared lateral, deben utilizarse costillas para unir el pilar al lateral.

FUENTE DE ALIMENTACIÓN

El pilar sirve para unir dos piezas. El diámetro exterior debe ser el doble del diámetro interior y la altura no debe superar el doble del diámetro exterior.

Principios de diseño de la estructura de refuerzo

La colocación de refuerzos en las piezas de plástico puede mejorar la resistencia y la rigidez de las piezas de plástico y evitar el alabeo y la deformación de las piezas de plástico. Seleccionar la posición adecuada del refuerzo puede mejorar el flujo de la masa fundida de plástico.

El tamaño de la armadura suele seguir los siguientes principios:

1.El espesor de la pared del refuerzo es generalmente 0,4 veces el espesor del cuerpo principal t, el máximo no supera 0,6 veces;

2.La separación entre las barras es superior a 4t, y la altura de las barras es inferior a 3t;

3.El refuerzo de la columna atornillada está al menos 1,0 mm por debajo de la superficie de la columna;

4.Las barras de refuerzo deben estar al menos 1,0 mm por debajo de la superficie de la pieza o de la superficie de separación.

Múltiples barras de refuerzo se cruzan, prestar atención a la intersección de la acumulación de material local provocada por el problema.

El método de mejora es:

1. Desalineación de la armadura;

2. Diseñe la intersección de las barras de refuerzo como una estructura hueca.

El refuerzo delgado, como la fuerza, debe tratar de hacer que resista la tensión, para evitar una presión excesiva.

Como el material plástico tiene un módulo de elasticidad muy bajo, es fácil tener problemas de inestabilidad. Esto es contrario al principio de presión preferencial que seguimos en el diseño de piezas de fundición metálicas y requiere una atención especial.

Evitar la concentración de tensiones

El diseño estructural de las piezas de plástico debe prestar especial atención a evitar la generación de esquinas afiladas. La transición de la geometría en las esquinas no es continua, y en ellas pueden producirse concentraciones de tensiones que den lugar a grietas.

La resistencia de los materiales plásticos suele ser muy baja, y las concentraciones de tensiones tienen más probabilidades de causar daños. La principal medida para evitar las concentraciones de tensiones es mejorar la forma estructural de las esquinas afiladas del componente. Por ejemplo, añadiendo chaflanes y esquinas redondeadas, o sustituyéndolos por secciones de transición suavemente inclinadas en las esquinas afiladas.

Cuando el achaflanado y el redondeado no pueden añadirse directamente debido a la función del componente, la concentración de tensiones puede reducirse reduciendo la resistencia estructural local en las esquinas afiladas y ahuecando las esquinas redondeadas hacia el interior, haciendo referencia al esquema de diseño mejorado de la guía lineal que se muestra en la figura 1.

La forma de los hilos de plástico debe ser preferiblemente redonda y trapezoidal, evitando triángulos y rectángulos, lo que puede reducir el efecto de separación y mejorar la capacidad portante de los hilos.

Diseñar una pendiente de troquel adecuada

La pendiente de desmoldeo, también llamada pendiente de desmoldeo, es un ángulo fijado en la dirección de desmoldeo para evitar que las piezas de plástico se peguen y rocen contra el molde debido a la contracción por enfriamiento durante el desmoldeo, causando así daños y deformaciones.

Productos moldeados por inyección suelen diseñarse con un ángulo inclinado en el interior y el exterior del borde para permitir que el producto se desprenda fácilmente del molde.

Si el producto tiene una pared exterior vertical y está en la misma dirección que la abertura del molde, éste requerirá una gran fuerza de apertura para abrirse una vez moldeado el plástico, y puede resultar difícil liberar el producto del molde cuando éste se abra.

Si el producto se ha moldeado con un ángulo de salida y todas las piezas del molde en contacto con el producto están muy pulidas durante el proceso, la liberación del producto del molde será pan comido.

Por lo tanto, la consideración del ángulo de salida es indispensable en el proceso de diseño del producto.

La determinación de la pendiente de la matriz sigue generalmente 3 principios

1. El ángulo de tiro del molde se toma generalmente como un número entero, como 0,5°, 1°, 1,5°, etc. (excepto para mate y nibble);

2. La apariencia de las piezas de plástico para tomar el ángulo del molde es mayor que el ángulo de la pared interior, que es propicio para el moldeo fuera del molde;

3. Tomar un ángulo mayor sin afectar a la apariencia del molde. Ciertos materiales, como PP, PE, etc. pueden ser forzados a liberar el molde, la cantidad de liberación forzada generalmente no excede 5% del área transversal máxima del núcleo.

Tamaño de la pendiente del troquel

No existe una pauta determinada para el tamaño del ángulo de salida, se determina sobre todo por la experiencia y la profundidad del producto. Además, también se tienen en cuenta el método de moldeo, el grosor de la pared y la elección del plástico.

En general, puede utilizarse un ángulo de salida de 1/8 o 1/4 de grado para paredes exteriores muy pulidas. Los productos con patrones profundos o tejidos requieren un aumento correspondiente del ángulo de salida, habitualmente 1 grado adicional por cada 0,025 mm de tejido.

Se puede utilizar como referencia la tabla que muestra la relación entre el ángulo de salida y la holgura de un borde y la profundidad del borde.

Además, cuando el producto requiere nervaduras largas y profundas y ángulos de salida pequeños, el diseño del bulón eyector debe tener un tratamiento especial, véase el diseño del bulón eyector para armaduras profundas y largas.

Puntos de diseño de la pendiente del tiro del molde para diferentes materiales

ABS

Gener, ally la aplicación de lado ° a 1 ° es suficiente. A veces, el ángulo de salida puede estar cerca de cero porque el patrón de pulido está en la misma dirección que el patrón de salida.

Para caras estampadas, añada 1° al ángulo de salida por cada 0,025 mm (0,001 pulg.) de profundidad. El ángulo de salida correcto puede obtenerse del proveedor de grabado.

LCP

Debido al alto módulo y a la baja ductilidad de los copolímeros de cristal líquido, en el diseño debe evitarse el pandeo invertido.

Debe preverse un ángulo de salida mínimo en todas las costillas, bordes de pared, pilares, etc. por encima del nivel de cola saliente.

Si el borde de la pared es profundo o no tiene una superficie pulida o un patrón grabado, se requiere un adicional por encima.

PBT

Si la pieza tiene un buen acabado superficial, se requiere un ángulo de desprendimiento mínimo de 1/2°.

Las superficies grabadas requieren un ángulo de liberación adicional de 1° por cada 0,03 mm (0,001 pulg.) de profundidad.

PC

El ángulo de desmoldeo debe estar presente en cualquier lado o saliente de la pieza, incluidas las zonas moldeadas superior e inferior.

Generalmente, una superficie brillante de 2° a 2° es suficiente, sin embargo, las superficies grabadas requieren un ángulo de desprendimiento adicional de 1° por cada 0,25 mm (0,001 pulg.) de profundidad.

PET

Las costillas de los productos de plástico, pillarsidewallss, paredes de rodadura, etc, como su ángulo de liberación puede llegar a 1 ° es suficiente.

PS

El ángulo de desmoldeo PS es extremadamente fino, y un ángulo de desmoldeo de 1° es el método estándar; un ángulo de desmoldeo demasiado pequeño dificulta el desmoldeo de la pieza de la cavidad del molde.

En cualquier caso, cualquier ángulo de desmoldeo es mejor que ningún ángulo. Si la pieza está grabada, por ejemplo, la profundidad del patrón de cuero, añada 1° al ángulo de liberación por cada 0,025 mm de profundidad.

Considerar el diseño estructural de las piezas de plástico desde la perspectiva de la estructura del molde

1. Deben evitarse las estructuras demasiado complejas al diseñar la estructura de las piezas de plástico

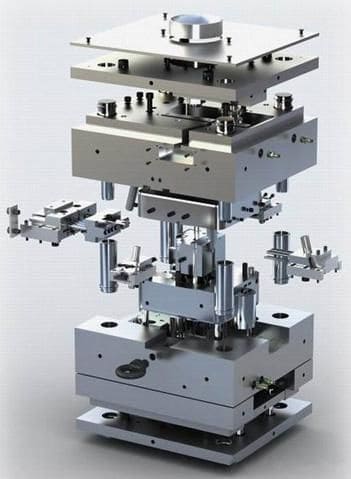

El equipo de proceso para la producción por inyección es el molde, y el molde es un reflejo de la forma de la pieza moldeada por inyección.

Debido a la compleja estructura de las piezas de plástico, el molde tiene que ser complicado en su estructura, e incluso la estructura que no se puede realizar, las piezas de plástico debe tener esto en cuenta plenamente en el diseño, y se esfuerzan por hacer el molde de inyección estructura lo más sencilla posible bajo la premisa de garantizar el aspecto y la función, para ahorrar tiempo y costes y poder mejorar la calidad del producto.

Por ejemplo, en las piezas de plástico hay muchas ranuras laterales y agujeros laterales que impiden que los productos salgan del molde en la dirección de expulsión, por lo que, en general, debemos adoptar la estructura de extracción del núcleo y parte superior inclinada.

Si los rebajes y los orificios laterales se diseñan para que coincidan con la dirección de expulsión o se diseñan para que se toquen a través de la estructura, se simplificará en gran medida la estructura del molde bajo la premisa de lograr la función y garantizar la apariencia. Por lo tanto, al diseñar la estructura de las piezas de plástico deben evitarse las estructuras demasiado complicadas.

2. El diseño de las piezas de plástico debe evitar la estructura interna de corte

Piezas de plástico con estructura de corte interno no puede ser directamente fuera del molde i, lo que resulta en el molde no puede ser diseñado o debe utilizar el núcleo del molde, estructura oculta, o se separará del molde, pero esto aumenta la complejidad de fabricación de moldes, reduce la fiabilidad del molde, aumenta la posibilidad de producir chatarra e incrementa el coste de fabricación. Por lo tanto, la estructura de corte interno debe evitarse en la medida de lo posible al hacer el diseño estructural.

3. El diseño de piezas de plástico a veces debe tomar la liberación lateral debido a la apariencia o los requisitos de montaje

Esto requiere que el diseño tenga plenamente en cuenta la estructura del molde y el impacto de la estructura del molde en el propio producto.

a) El problema de la parte superior inclinada y el deslizador: La parte superior inclinada y el deslizador, en la dirección de la separación del molde y perpendicular a la dirección de la separación del molde, tienen movimiento. La parte superior inclinada y la broca de línea en la dirección perpendicular a la matriz de separación no pueden tener una broca de goma bloqueando el movimiento, para tener suficiente espacio para el movimiento.

b) Tratamiento de la superficie vertical: la apariencia de algunas piezas de plástico requiere que no pueda haber pendiente, para asegurar que la pared lateral sea vertical, es necesario diseñar la parte superior deslizante o inclinada en la superficie vertical.

Ir deslizante con el cableado, para evitar el cableado obvio, por lo general, poner el cableado en la intersección de la cara y la cara, el diseño de piezas de plástico necesidad de tener en cuenta las características especiales de esta ubicación.

Diseño teniendo en cuenta las características no isótropas de los plásticos

A veces, los plásticos no son isótropos como los metales y, en esos casos, la dirección debe ser la misma para evitar las deficiencias.

Por ejemplo, para algunos plásticos con materiales de refuerzo, la dirección del flujo del adhesivo debe ser la misma que la dirección en la que el miembro soporta una carga mayor, porque la dirección del eje de las fibras de refuerzo que fluyen con el plástico fundido es la misma que la dirección del flujo del material.

Una estructura tipo viga con refuerzo, que está hecha de plástico con fibras de refuerzo, tiene su dirección de carga principal en la dirección de la longitud del refuerzo, por lo que la dirección correcta de alimentación de la cola también debe estar en la dirección de la longitud.

Cuando el miembro se encola en varios puntos, debe evitarse que la dirección de la fuerza sea paralela a la línea de fusión. Porque en la parte donde se juntan dos o más flujos de cola, la disminución de la temperatura de la cola hará que disminuya la resistencia de la unión y se producirá fácilmente la fractura. La correcta moldeo por inyección de plástico método de diseño es que la dirección de la fuerza es perpendicular a la línea de fusión o en un ángulo determinado.

Considerar el diseño estructural de las piezas de plástico desde la perspectiva del montaje

Debido al pequeño módulo de elasticidad del material plástico, es decir, el material es blando, y el proceso de moldeo es diferente al de las piezas metálicas, la precisión de tolerancia de las piezas de plástico es generalmente mucho menor que la de las piezas metálicas.

Por lo tanto, hay que prestar atención a esta característica a la hora de diseñar la estructura, y evitar la situación de gran tamaño y pequeña tolerancia.

Cuanto mayor sea el tamaño, mayor será la deformación acumulada del componente y mayor será el impacto en la precisión de la tolerancia. La unión es uno de los métodos de ensamblaje habituales para las piezas de plástico.

La unión de piezas de plástico debe evitarse cuando la interfaz de unión no debe someterse a una tensión de desgarro, debido a su escasa resistencia al desgarro, lo correcto es someter la interfaz de unión a una fuerza de cizallamiento.

En el estado de tensión positiva, la fuerza de unión no es tan fuerte como en el estado de fuerza de unión por cizallamiento, porque en el estado de tensión positiva la interfaz de unión es la raíz de la tensión de desgarro; y en el estado de cizallamiento el área de la interfaz de unión es generalmente mayor que el área de la interfaz de unión en el estado de tensión positiva, por lo que la resistencia al desgarro es más fuerte.

La unión atornillada es también uno de los métodos habituales de montaje de piezas de plástico. Debido a que la resistencia del plástico es muy baja, por lo general no es suficiente para morder el tornillo, en el caso de grandes fuerzas, no directamente incrustado en los tornillos autorroscantes de plástico.

Además, las uniones atornilladas o remachadas de cabeza plana deben realizarse con una camisa de mayor superficie para aumentar el área de fuerza.

Directrices de diseño de la estructura del producto - Juntas a presión

Directrices básicas de diseño para juntas de presión

Las uniones a presión proporcionan un método cómodo y económico de ensamblaje de productos, ya que las partes combinadas de las uniones a presión se forman al mismo tiempo que se fabrica el producto acabado, y el ensamblaje no requiere el uso de otros accesorios de fijación, como tornillos y mallas, siempre que los dos lados de las uniones a presión que deben combinarse se encajen a presión.

Aunque el diseño del cierre puede tener una gran variedad de formas geométricas, el principio de funcionamiento suele ser el mismo: cuando se cierran dos piezas, la parte en forma de gancho de una de ellas es empujada por la parte en forma de pestaña de la pieza adyacente hasta que ésta se termina.

Principio de funcionamiento del pandeo

El diseño del cierre puede dividirse en dos tipos, permanente y desmontable, que se distinguen por su función. El tipo permanente es fácil de instalar pero no de quitar, mientras que el tipo desmontable es fácil de instalar y quitar.

El principio es que la parte en forma de gancho del cierre desmontable está equipada con ángulos de importación y exportación adecuados para facilitar la acción de fijación y desmontaje, y el tamaño de los ángulos de importación y exportación afecta directamente a la fuerza necesaria para la fijación y el desmontaje.

El tipo de cierre permanente sólo tiene el ángulo de entrada pero no el de salida, por lo que, una vez fijado, las piezas conectadas formarán un estado de autobloqueo y no podrán retirarse fácilmente. Consulte los diagramas esquemáticos de los cierres permanentes y desmontables.

Principio de los cierres permanentes y desmontables

Si se utiliza la forma de la hebilla para diferenciar, se puede dividir ampliamente en la hebilla de tipo anillo, hebilla de un solo lado, hebilla de tipo bola, y así sucesivamente.

A continuación se enumeran los tipos de hebillas.

Hebilla esférica (tipo desmontable)

El diseño de la broca de la hebilla es generalmente inseparable del método del tipo de viga en voladizo, y la extensión del tipo de viga en voladizo es la hebilla de tipo anillo o hebilla de tipo bola. El llamado tipo de viga en voladizo es el uso del propio plástico características de deformación de deflexión, después de que el retorno elástico a la forma original.

El diseño de la hebilla se requiere para calcular, como el montaje de la fuerza, y después del montaje de la concentración de tensión del comportamiento gradual, se debe considerar a partir de las propiedades plásticas.

La hebilla comúnmente utilizada de la viga de suspensión es de corte constante, si desea que la deformación de la viga de suspensión sea mayor, puede utilizar el corte gradual, el espesor de un lado puede reducirse gradualmente a la mitad del original. Su deformación puede ser más del sesenta por ciento más que la sección constante.

Comparación del pandeo y la deformación de diferentes formas de corte

El punto débil del dispositivo de fijación es que las dos partes combinadas de la fijación: la parte de extensión del gancho y la parte de la brida son propensas a deformarse e incluso a fracturarse tras un uso repetido, y la fijación fracturada es difícil de reparar.

Dado que la hebilla y el producto se moldean al mismo tiempo, el daño a la hebilla es también el daño al producto. El remedio consiste en diseñar el dispositivo de hebilla para que comparta varias hebillas al mismo tiempo, de modo que el dispositivo global no se vea incapacitado para funcionar debido a daños en hebillas individuales, aumentando así su vida útil.

Otra debilidad del dispositivo de hebilla es que los requisitos de tolerancia de las dimensiones relacionadas con la hebilla son muy estrictos, demasiadas posiciones de hebilla son fáciles de formar el daño de hebilla; por el contrario, muy pocas posiciones de hebilla son difíciles de controlar la posición de montaje o la combinación de piezas aparece toolset fenómeno.

Conclusión

Este documento es sólo un resumen de los problemas que se encuentran habitualmente y que se ignoran fácilmente en el diseño de la estructura de las piezas de plástico. Sólo estudiando y resumiendo en el trabajo real y acumulando experiencia en la práctica podremos diseñar piezas de plástico con una estructura razonable y un rendimiento excelente.