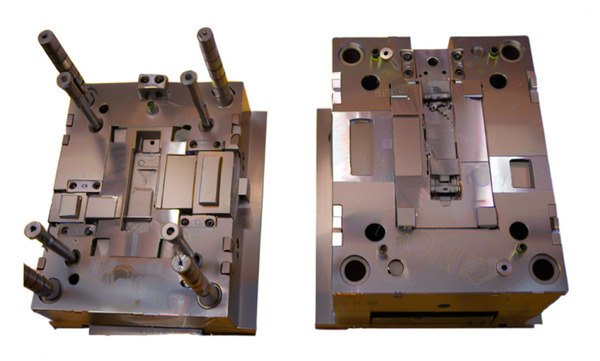

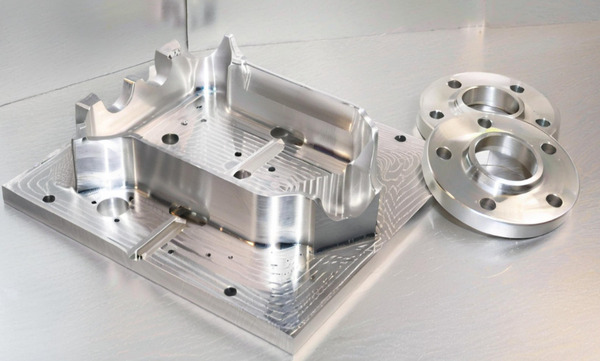

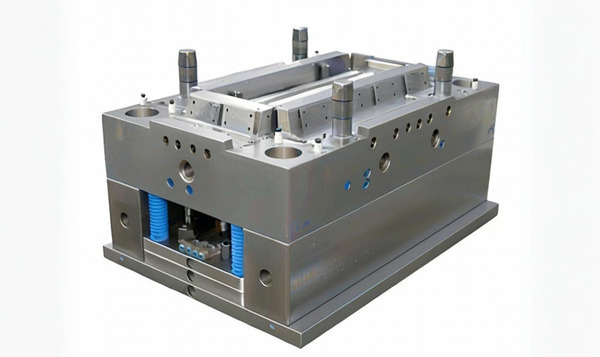

Introducción: Los moldes de inyección son esas piezas que se hacen a medida del producto que se quiere fabricar. Se fabrican haciendo cosas como el mecanizado CNC. Se utilizan para inyectar plástico caliente y luego se enfría. Hay muchos tipos de moldes de inyección. Pero hay dos tipos de sistemas de moldes: de canal caliente y de canal frío. Se basan en lo calientes que permanecen el canal y el molde.

Cada sistema de molde tiene un mecanismo diferente y afecta a la fabricación de plástico de forma distinta. Por lo tanto, antes de elegir, debe comprender correctamente la comparación entre moldes de canal caliente y moldes de canal frío.

Este artículo compara el canal caliente y el canal frío moldeo por inyección presentando los dos sistemas, cómo funcionan y sus diferencias. También le muestra cómo elegir el molde adecuado para su proyecto.

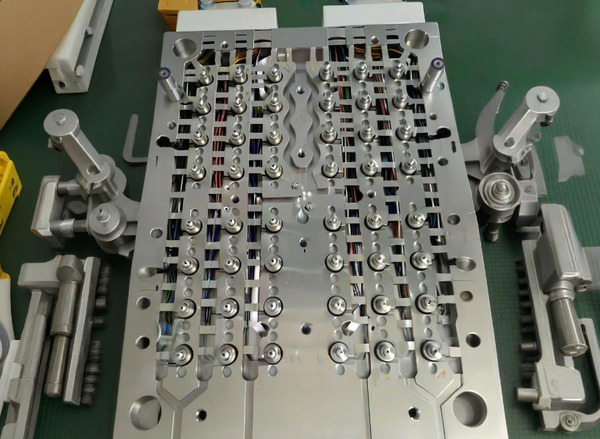

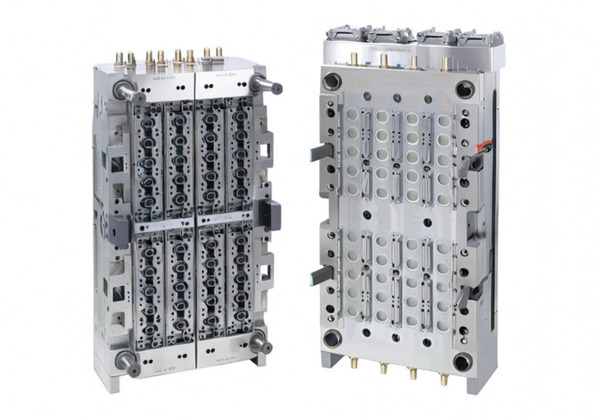

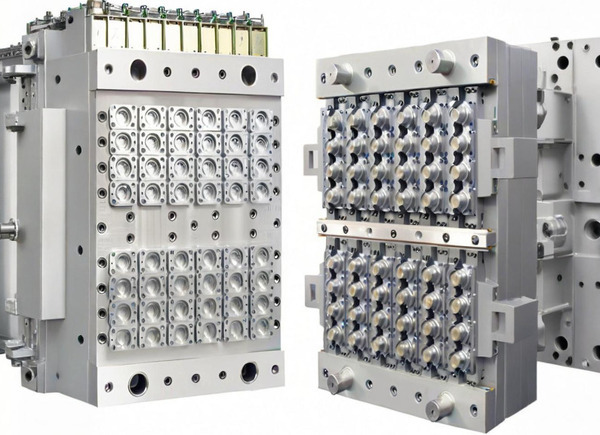

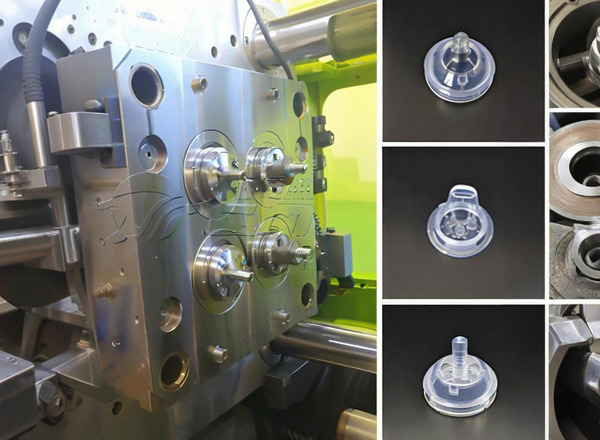

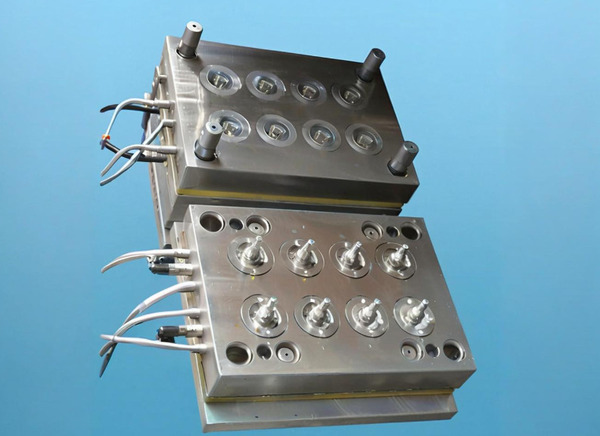

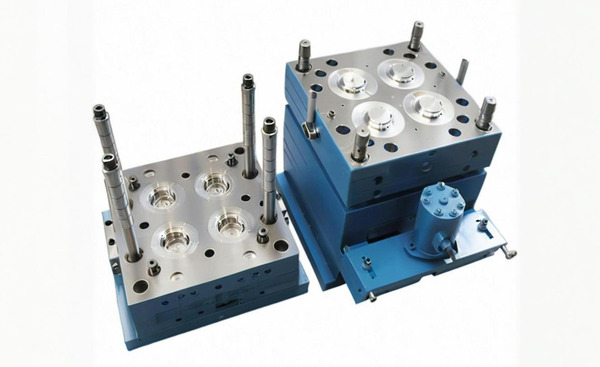

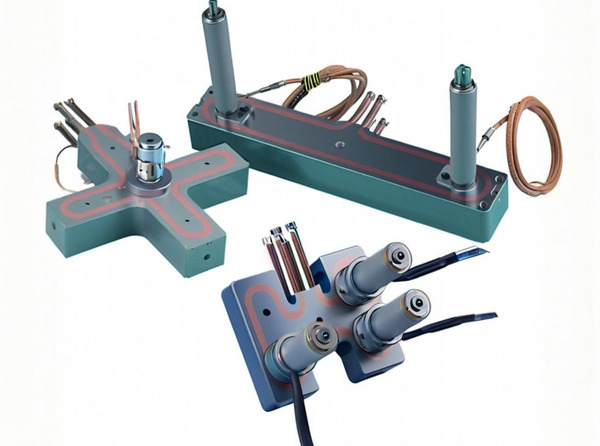

¿Qué es un molde de canal caliente?

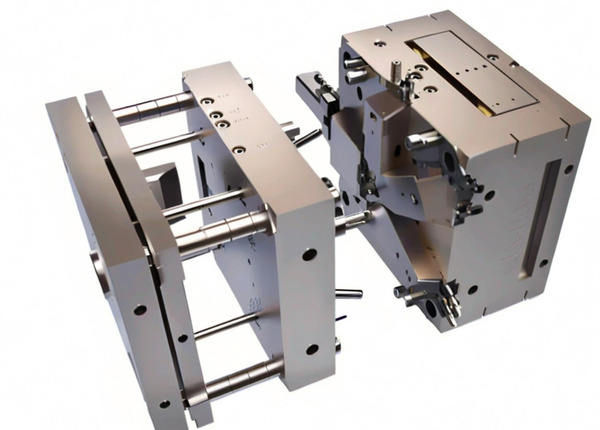

Un molde de canal caliente es un molde de inyección con un sistema de colectores (es decir, tiene componentes de calentamiento, colectores y boquillas) que se asegura de que el plástico fundido que se inyecta en el molde permanezca caliente.

El moldeo por inyección con canal caliente es adecuado para moldear piezas de plástico que requieren un flujo y una presión de inyección estables. Además, puede ayudar a reducir defectos como marcas de hundimiento por fluctuaciones de la presión de inyección y moldes sin llenar.

¿Cuáles son los tipos de moldes de canal caliente?

Existen dos tipos de moldes de canal caliente para el moldeo por inyección de plástico, en función de cómo mantengan el calor:

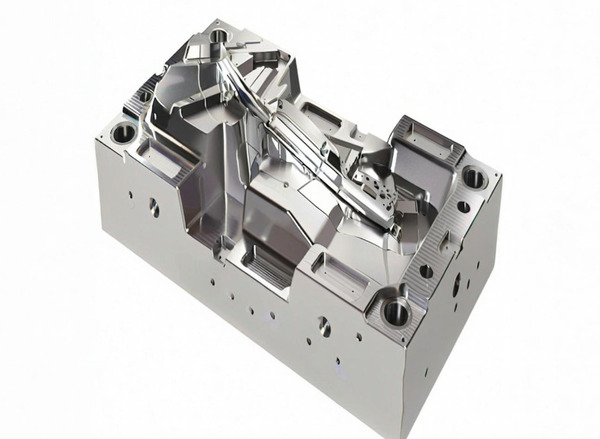

Pasillos calientes aislados

Los moldes de canal caliente aislados tienen canales realmente gruesos en la placa del molde, lo que hace que el plástico fundido se enfríe un poco y aísle el sistema. El aislamiento mantiene el calor y permite que el sistema del molde siga haciendo fluir el plástico.

Los moldes de canal caliente aislados son más baratos que los calentados porque no utilizan colectores ni goteros. Tienen compuertas flexibles, reducen los defectos y facilitan el cambio de colores. Pero también tienen algunas desventajas. La compuerta se congela. El molde no se llena uniformemente. Tarda mucho en ponerse en marcha. Y hay que ejecutar ciclos rápidos para mantener el plástico fundido porque no hay sistema de colectores.

Corredores calientes calefactados

Los canales calientes calefactados son el principal tipo de sistemas de moldes de canal caliente que consiguen el calentamiento utilizando un componente calefactor en una mitad del molde. Sin embargo, existen dos diseños: con calentamiento externo y con calentamiento interno.

Corredores calientes que se calientan externamente: El elemento calefactor está fuera del molde. Esto significa que no hay obstrucciones en el flujo de fusión del plástico (mejor control del flujo) y no hay caída de la presión de inyección. Además, el plástico no se congela, lo que es ideal para el cambio de color. Los moldes de canal caliente calentados externamente son buenos para materiales sensibles al calor.

Canal caliente con calefacción interna: Aquí, el elemento calefactor está en el molde, lo que provoca una caída de la presión de inyección, incompatible con el cambio de color, y el material se queda colgado y se degrada en el molde. Sin embargo, el flujo es mejor gracias a los canales calefactados y al control de la punta de la compuerta.

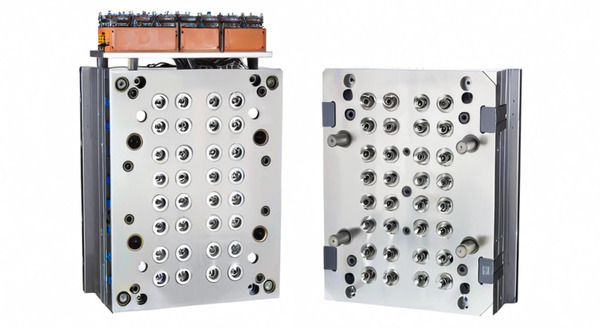

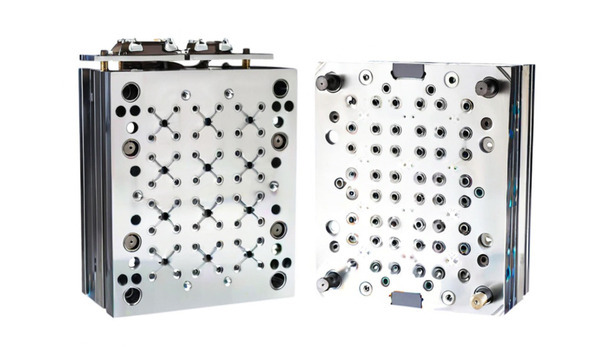

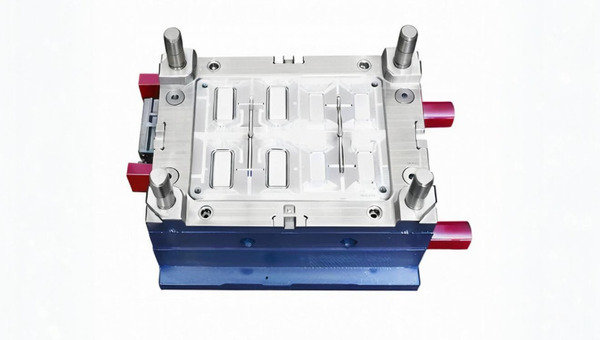

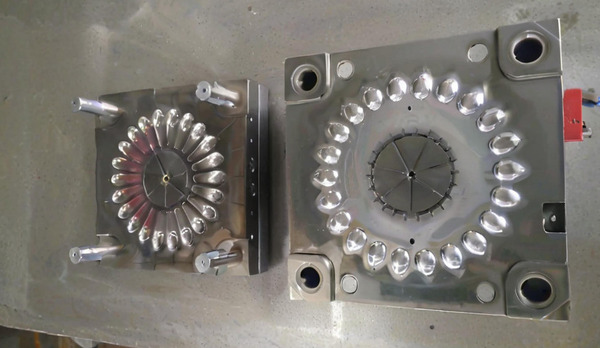

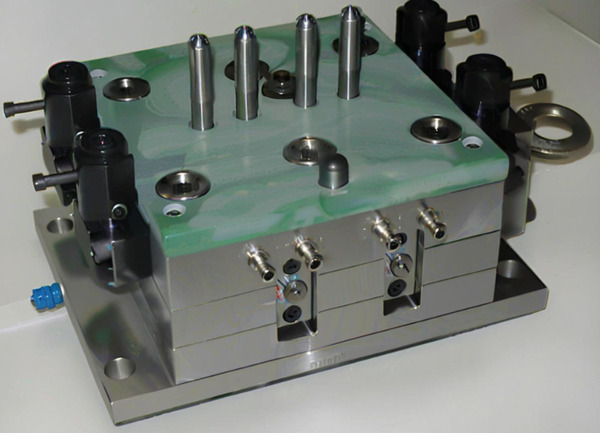

¿Qué es un molde de canal frío?

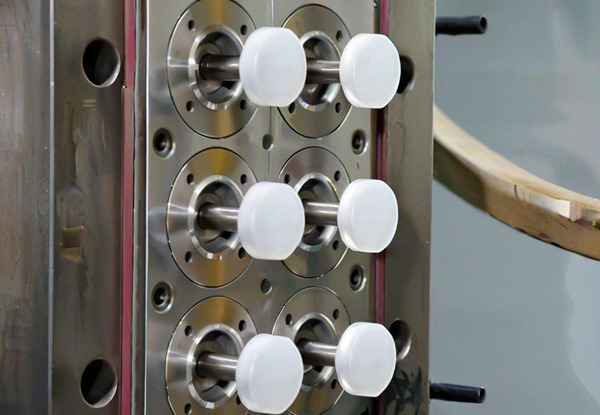

Un molde de canal frío es un molde de inyección básico en el que el canal está a la misma temperatura que la cavidad del molde. Se inyecta el plástico fundido en un anillo de localización. A continuación, el plástico fundido atraviesa la compuerta y los canales enfriados antes de entrar en la cavidad del molde. A medida que el plástico se enfría, adopta la forma de la cavidad del molde con el plástico solidificado en el canal.

Los moldes de canal frío tienen canales grandes (más grandes que la pieza), lo que elimina la tendencia al llenado insuficiente del molde. Aparte de esto, es adecuado para cualquier polímero plástico independientemente de su sensibilidad al calor, es más barato que los canales calientes y es fácil de mantener. Sin embargo, generan residuos.

¿Cuáles son los tipos de sistemas de canal frío?

Existen dos tipos de sistemas de moldes de canal frío, en función del número de placas:

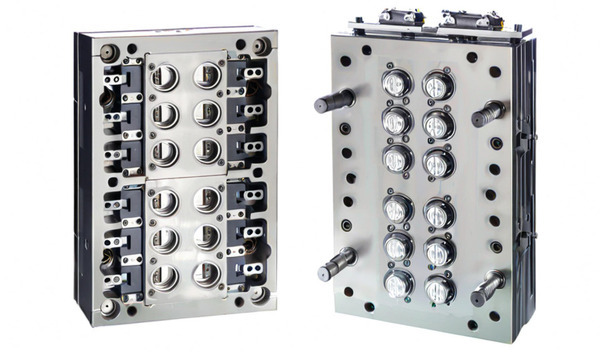

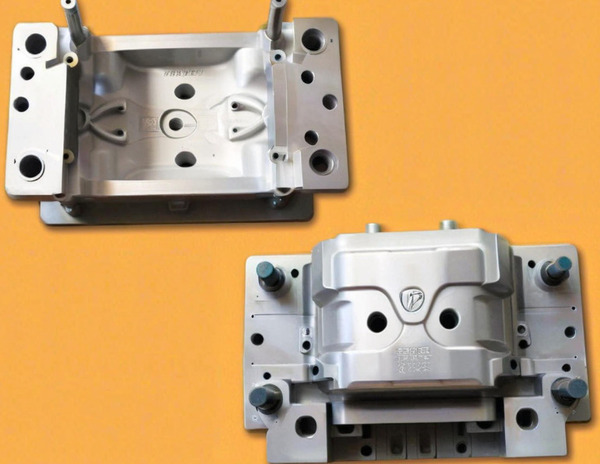

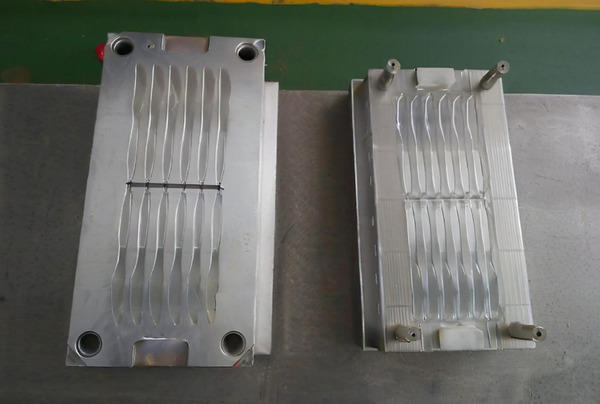

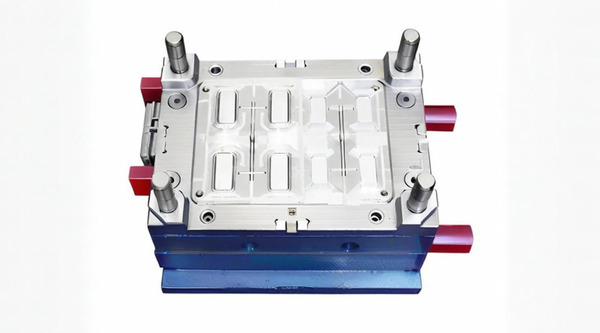

Sistema de canal frío de dos placas

El sistema de canal frío de dos placas se compone de dos placas. El molde fijo tiene la compuerta, el canal, la compuerta y la cavidad. Es el sistema de canal frío más rápido, sencillo y barato. Sin embargo, el canal está unido al producto final y debe cortarse.

Sistema de canal frío de tres placas

El sistema de canal frío de tres placas es similar al sistema de dos placas. Sin embargo, el molde de inyección de tres placas tiene la flexibilidad de acoplar la placa de canal. Además, no tiene que cortar el canal de la pieza moldeada por inyección y no necesita un sistema de expulsión para retirar la pieza.

Los moldes de inyección de tres placas son más sencillos y flexibles. Son los más adecuados para manipular productos con diseños complejos y constituyen una alternativa de bajo coste a los sistemas de canal caliente. Las desventajas de este tipo de molde de inyección son los largos tiempos de ciclo, el complejo diseño de las herramientas y el elevado desperdicio de material.

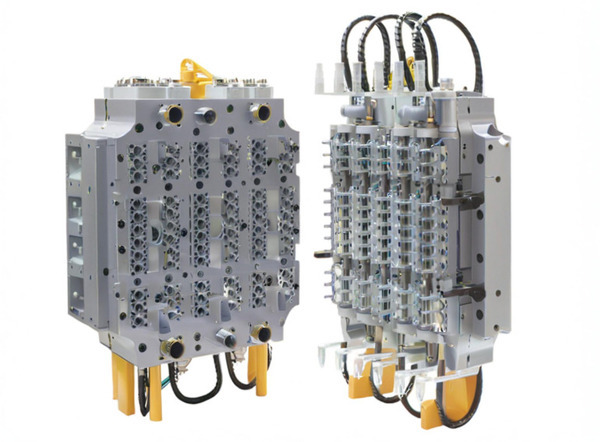

¿Cuáles son las ventajas de los sistemas de canal caliente?

Los sistemas de canal caliente se utilizan mucho en la fabricación de productos de plástico porque tienen muchas ventajas.

Ciclos más rápidos: Una de las principales diferencias entre el moldeo por inyección de canal caliente y de canal frío es el tiempo de ciclo. Dado que el plástico se mantiene a la temperatura óptima, lo que aumenta la fluidez, los moldes de inyección de canal caliente tienen tiempos de ciclo más rápidos. Los sistemas de canal caliente pueden mejorar la eficacia de la producción de moldeo por inyección.

Dado que el control de la temperatura del canal caliente es más preciso, el tiempo de enfriamiento del plástico puede acortarse, acortando así el moldeo por inyección y aumentar la producción. Además, el sistema de canal caliente puede mejorar aún más la eficiencia de la producción mediante el moldeo por inyección simultáneo de múltiples canales. Acortando así el tiempo de ciclo.

Menos residuos: Es más rentable porque el sistema de molde casi no produce residuos. El sistema de canal caliente puede ahorrar plástico. Los sistemas tradicionales de canal frío requieren plástico adicional para llenar los canales y las boquillas, mientras que los sistemas de canal caliente pueden inyectar plástico directamente en el molde, lo que reduce los residuos y los costes.

Además, el sistema de canal caliente puede ahorrar aún más plástico al controlar la temperatura del plástico con precisión y reducir el sobrecalentamiento y el sobreenfriamiento.

La calidad es mejor: Las piezas fabricadas con moldes de canal caliente tienen mejor calidad final porque la curva de llenado y la presión de inyección son excelentes. La tecnología de canal caliente puede reducir los desechos durante el moldeo por inyección de plástico.

En comparación con los sistemas tradicionales de canal frío, los canales calientes pueden controlar mejor el flujo y el proceso de solidificación de los plásticos, reducir defectos como burbujas, contracción y grietas, y mejorar así la velocidad de moldeo y la calidad de los productos.

Automatización del moldeo: Puede automatizar porque no tiene que hacer ningún postprocesamiento como recortar, recuperar residuos o eliminar corredores.

Flexibilidad de diseño: El diseño del molde de inyección es flexible. Las compuertas se colocan utilizando compuertas de punta caliente, compuertas de válvula o compuertas de borde. Esto mejora la estética de la pieza y el efecto de llenado óptimo de la cavidad del molde durante el proceso de moldeo por inyección.

Mejorar el aspecto del producto; Los sistemas de canal caliente pueden mejorar el aspecto de los productos moldeados por inyección. Dado que las cámaras calientes pueden controlar cómo fluye y se endurece el plástico, pueden hacer que el producto tenga menos errores y marcas en el exterior y que el producto tenga un aspecto más brillante y un tacto mejor.

Además, los sistemas de canal caliente pueden fabricar productos con más de un color o más de una capa, lo que mejora aún más el aspecto del producto.

¿Cuáles son las ventajas de los sistemas de cámara fría?

Los sistemas de canal frío presentan las siguientes ventajas:

Reducción de los costes del molde: Los moldes de canal frío cuestan menos de fabricar. Ahorrará dinero en moldes.

Menos costes de inspección y mantenimiento: Los moldes de canal frío no son complicados. Por lo tanto, no tiene que inspeccionarlos ni mantenerlos tanto. Eso significa que gastará menos en mantenimiento y tendrá menos tiempo de inactividad.

Plásticos termosensibles: Otra diferencia entre los moldes de canal caliente y de canal frío es su aplicación en el moldeo de plásticos termosensibles. Los sistemas de canal frío son los más adecuados para polímeros termosensibles. Además, son adecuados para cualquier plástico.

¿Cuáles son las desventajas de los sistemas de canal caliente?

Los sistemas de canal caliente presentan las siguientes desventajas:

Elevados costes de inversión: La primera inversión y los costes de mantenimiento de los sistemas de canal caliente son caros debido a la complejidad de los moldes y a las ventajas como la reducción del tiempo de ciclo, la calidad de las piezas y la flexibilidad.

Elevados requisitos de precisión de los equipos: Este sistema requiere equipos de alta gama porque tiene que ser preciso. Si el equipo no es preciso, la máquina puede romperse y causar defectos. Por ejemplo, si se rompe el sello de plástico, las piezas del canal caliente pueden dañarse porque el plástico fundido rebosará.

¿Cuáles son las desventajas del sistema de canal frío?

El moldeo por inyección en frío presenta las siguientes desventajas:

Residuos materiales:El material de desecho es otra diferencia entre el moldeo por canal caliente y el moldeo por canal frío. El plástico fundido se solidifica en el sistema de canal frío. Por lo tanto, esto resulta en material de desecho que necesita ser recortado.

Caída de presión de inyección: Cuando el plástico fluye, pierde calor en el molde, lo que hace que se encoja. Esta contracción hace que la presión disminuya, lo que provoca marcas de hundimiento y piezas sin rellenar.

Tiempo de ciclo largo: Frío moldeo por inyección tiene un tiempo de ciclo más largo porque el plástico no fluye tan bien. Además, hay que dedicar más tiempo a retirar las correderas y las compuertas (especialmente en los sistemas de dos moldes).

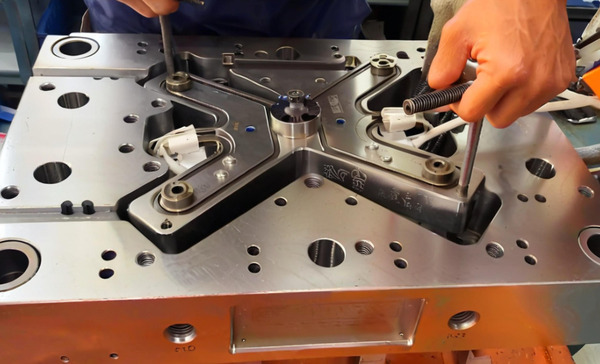

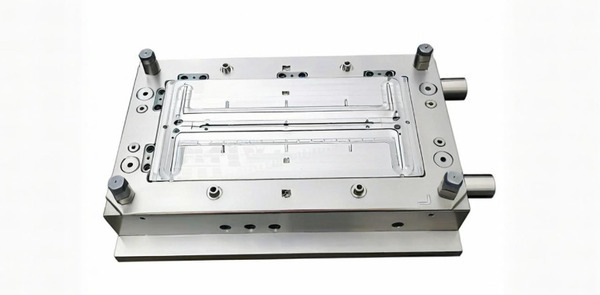

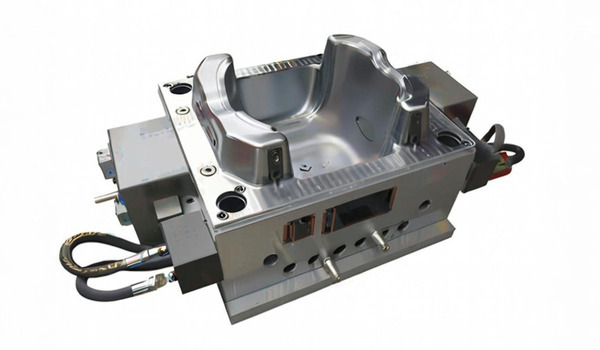

¿Qué hay que tener en cuenta al elegir un molde de canal caliente?

A la hora de elegir un molde de canal caliente, hay que pensar en el precio, el plazo de entrega y la cantidad. Pero lo más importante son los aspectos técnicos del sistema de canal. Aquí tienes algunas cosas en las que debes pensar.

Presión de inyección

Como la temperatura del plástico fundido es constante, la caída de presión de inyección es baja cuando pasa por el sistema de colectores. Por lo tanto, cuando diseñe el molde de inyección, es muy importante que se asegure de simular el flujo de molde correcto de los materiales que va a utilizar para el moldeo por inyección, especialmente si utiliza materiales que tienen malas propiedades de flujo de fusión.

Calefacción

El elemento calefactor puede ser interno o externo. Los sistemas de calentamiento externo son buenos para materiales sensibles al calor. En cambio, los sistemas de calentamiento interno son buenos para otros polímeros plásticos.

Tipo de puerta

Cada diseño de material y producto necesita un diseño de compuerta diferente. Por eso, al fabricar la compuerta, tenemos en cuenta aspectos como la marca de la compuerta, la ubicación de la compuerta, el tipo de material que se inyecta, etc.

Sistema estándar o personalizado

Decidirse entre sistemas estándar o personalizados depende de lo que necesite. Los sistemas estándar tienen piezas y tamaños estándar. Por eso son la mejor opción en cuanto a coste, plazo de entrega y mantenimiento. Los sistemas personalizados son ideales para fabricar productos con diseños únicos.

Tipo de transformación del plástico

El plástico con el que se trabaja también desempeña un papel importante en la elección. Por ejemplo, el FRP requiere un molde con un inserto de compuerta que tenga una buena resistencia al desgaste o un corredor de sistema de calentamiento externo.

Tamaño de la corredera

El tamaño de los canales es importante para el rendimiento del sistema. Si te equivocas, puedes estropear la pieza final o no llenarla del todo. Algunas cosas que pueden ayudarte a calcular el tamaño de los canales son cuánta presión pierdes, cuánto tiempo está el plástico ahí dentro, cuánto calor hace, a qué velocidad se mueve y con qué frecuencia ocurre.

Control de temperatura multizona

Cuando trabaje con sistemas grandes y complicados o plásticos sensibles al calor, asegúrese de utilizar un sistema de control de temperatura multizona para tener en cuenta la masa del calentador y la pérdida de calor.

¿Qué hay que tener en cuenta a la hora de elegir un molde de cámara fría?

A la hora de elegir un molde de canal frío, hay que tener en cuenta algunas cosas.

Boquilla

Elija una boquilla que no esté soldada para evitar que entren partículas en la camisa de agua.

Punta de boquilla

El tipo de punta de boquilla depende del fabricante. Por ejemplo, algunos montan la punta de la boquilla rígidamente en el extremo de la boquilla, mientras que otros utilizan una punta de boquilla con resorte porque permite la expansión térmica del molde durante el calentamiento.

Colector de corredera

El colector de canales debe tener un diseño de placa dividida para que pueda desmontarlo y limpiarlo. Otros diseños, como los canales perforados, pueden crear "puntos muertos" que dificultan la limpieza del molde.

Conjunto pistón

El uso de conductos de aire perforados con pistola elimina la necesidad de mangueras de aire y racores de lengüeta en la boquilla para evitar daños en el tubo de aire y eliminar errores de conexión.

Conexiones neumáticas

Los mejores moldes de canal frío deben tener una línea de aire externa o una caja de conexiones de aire con conectores de desconexión rápida.

Conclusión

Una vez comprendido el sistema de patines, se puede elegir entre patines calientes o patines fríos. Por lo tanto, en este artículo, voy a comparar corredor frío vs corredor caliente. moldeo por inyecciónle explicaremos las diferencias y le diremos cómo elegir el más adecuado.

¿Necesita piezas moldeadas por inyección de alta calidad utilizando sistemas de canal caliente o de canal frío? Póngase en contacto con Zetar Mold.