El diseño de piezas moldeadas de plástico en nuestra fábrica implica un proceso preciso de ingeniería y artesanía, que garantiza que cada pieza cumpla estrictas normas de calidad y rendimiento.

El diseño de piezas moldeadas de plástico se centra en la elección del material, la geometría de la pieza y el diseño del molde para aumentar la durabilidad, el rendimiento y la rentabilidad, al tiempo que se minimizan los residuos de material y se optimizan los procesos de fabricación.

Aunque esta introducción esboza los aspectos esenciales del diseño de piezas de plástico, profundizar en cada componente ofrece ideas para mejorar los resultados de fabricación. Descubra cómo la selección de materiales y las técnicas avanzadas de diseño de moldes mejoran la calidad de las piezas y la eficiencia de la producción.

El diseño optimizado del molde reduce los costes de producción.Verdadero

El diseño eficaz de los moldes mejora el uso del material y minimiza los defectos, lo que reduce los gastos generales de fabricación.

Todas las piezas moldeadas de plástico se diseñan siguiendo el mismo proceso.Falso

El diseño de las piezas moldeadas varía mucho en función de los requisitos funcionales, las propiedades de los materiales y las necesidades específicas de la aplicación.

¿Qué es el diseño estructural y dimensional de piezas moldeadas de plástico?

El diseño estructural y dimensional es crucial en el moldeo de piezas de plástico, ya que influye en su función, longevidad y fabricabilidad en diversas aplicaciones.

El diseño de piezas moldeadas de plástico exige prestar atención a las dimensiones, las tolerancias y la integridad estructural para garantizar un rendimiento eficaz. Algunos elementos importantes son el grosor adecuado de las paredes, el diseño de las nervaduras y los ángulos de desmoldeo para mejorar la resistencia y la eficacia del moldeo.

Diseño de la estructura

-

Tamaño del molde:Al diseñar el tamaño del molde, hay que tener en cuenta los requisitos de tamaño del producto y el índice de contracción del material plástico. Por lo general, el tamaño del molde debe ser mayor que el del producto moldeado final. Los diferentes materiales plásticos tienen diferentes tasas de contracción, generalmente entre 0,1% y 2%.

-

Método de división de moldes1:Elija el método de división de moldes adecuado según la forma y los requisitos del producto. Los métodos comunes de división de moldes incluyen molde superior fijo, molde inferior móvil, molde superior móvil, molde inferior fijo, división de molde izquierdo y derecho, etc. El método de división del molde debe tener en cuenta la forma del producto, la dificultad de fabricación, la estructura del molde, el coste y otros factores, y esforzarse por dividir el molde sin problemas y tener una alta eficiencia de producción.

-

Sistema de refrigeración2:El sistema de refrigeración del molde tiene un gran impacto en la calidad de los productos plásticos y en la eficiencia de la producción. La disposición y el tamaño del agua de refrigeración deben diseñarse de forma razonable. El canal de agua de refrigeración debe estar lo más cerca posible del contorno del producto para mejorar el efecto de refrigeración. Al mismo tiempo, se debe prestar atención para evitar la deformación causada por un enfriamiento desigual, acortar el tiempo de enfriamiento y mejorar la eficiencia de la producción.

-

Sistema de escape:Al diseñar un molde, hay que tener en cuenta el gas generado durante el llenado y enfriamiento del material plástico en el molde. Es necesario disponer de una forma de eliminar el gas. El diseño del sistema de escape debe tratar de evitar la producción de burbujas y disparos cortos y otros defectos, y mejorar la calidad del producto.

-

Diseño de la tolva:El diseño de la tolva debe tener una disposición razonable, con la tolva y la boquilla colocadas de forma que el material plástico fluya uniformemente hacia la tolva, evitando el bloqueo del material y las burbujas de la boquilla. Al mismo tiempo, hay que tener en cuenta la conexión entre la tolva y el molde, para que sea fácil de desmontar y limpiar.

Diseño dimensional

-

Diseño del grosor de la pared:El grosor de la pared del producto afecta directamente a la calidad y el rendimiento del producto moldeado. Si la pared es demasiado gruesa, causará contracción y deformación del moldeado, y si la pared es demasiado fina, hará que el producto carezca de resistencia. En el proceso de diseño, el grosor de la pared debe controlarse razonablemente según el uso y los requisitos del producto para mejorar la calidad del producto.

-

Diseño de la fuerza de sujeción3:La fuerza de cierre es la fuerza necesaria para separar el molde, y debe determinarse en función del tamaño del producto, la estructura del producto y la naturaleza del material. Si la fuerza de cierre es demasiado alta, aumentará la carga sobre el equipo. Si la fuerza de sujeción es demasiado baja, el molde no se separará completamente.

-

Diseño de piezas deslizantes4:Cuando se moldean piezas con una estructura deslizante, es necesario diseñar correctamente la posición y la forma del deslizador. Así se asegurará de que la pieza deslizante se mueva con suavidad y no se atasque ni se dañe durante su uso. Además, cuando diseñe el molde, deberá prestar atención a las dimensiones de las piezas deslizantes y del molde. Así se asegurará de que el molde se abre y se cierra sin problemas.

-

Diseño tensado5:Para asegurarte de que la barra de tracción no se dobla ni se rompe cuando estiras algo con mucha fuerza de tracción, tienes que colocarla en el lugar adecuado y asegurarte de que tiene la forma correcta. También hay que asegurarse de que la varilla de tracción y el molde tengan el tamaño adecuado para poder estirar bien las cosas.

Un grosor de pared adecuado reduce la probabilidad de alabeo en las piezas moldeadas.Verdadero

El grosor constante de las paredes garantiza un enfriamiento y una solidificación uniformes, minimizando las tensiones y deformaciones.

Todas las piezas moldeadas de plástico requieren complejos diseños de nervaduras para ser funcionales.Falso

Los diseños sencillos a menudo pueden ser funcionales sin nervaduras complejas, dependiendo de la aplicación y los requisitos de carga.

¿Qué es el proceso de diseño y desarrollo de piezas moldeadas de plástico?

El diseño y desarrollo de piezas moldeadas de plástico implica un enfoque sistemático para garantizar la eficacia, funcionalidad y calidad de la producción en diversos sectores.

El proceso de diseño de piezas moldeadas de plástico abarca la creación de conceptos, la selección de materiales, el diseño de moldes, la creación de prototipos y la realización de pruebas, centrándose en la fabricabilidad, la rentabilidad y la consecución de propiedades mecánicas específicas.

Calcular la demanda

En primer lugar, hay que saber para qué sirve esta pieza de plástico. ¿Es una pieza de juguete o de un coche? Una vez que sepa para qué sirve, sabrá qué requisitos de rendimiento debe cumplir. ¿Necesita ser fuerte? ¿Debe ser resistente al desgaste? ¿Debe ser resistente a los productos químicos? Y así sucesivamente. Al mismo tiempo, también hay que pensar en los requisitos especiales que el cliente o el mercado tienen para esta pieza de plástico. ¿Tiene que tener buen aspecto? ¿Debe ser de un color determinado? ¿Tiene que ser barata? etc.

Empezar a dibujar

Basándome en lo que me ha dicho el diseñador, haría un boceto de una pieza sencilla de plástico en papel o con un programa informático. Mostraría la forma y su tamaño aproximado. No me preocuparía por ser demasiado preciso. Sólo quiero transmitir la idea general. Quiero ver si parece que va a funcionar. Por ejemplo, si hay lugares en los que la forma es realmente extraña y no se puede hacer, o si el tamaño no parece que vaya a funcionar para lo que se va a utilizar.

Diseño detallado

Los bocetos se siguen perfeccionando y el modelo 3D de la pieza de plástico se dibuja con precisión utilizando software de diseño especializado6 (por ejemplo, CAD, ProE, etc.). En este proceso, es necesario determinar las dimensiones específicas de la pieza de plástico, los detalles de la forma de cada pieza, cuánto grosor de pared es el adecuado, etcétera. También es necesario considerar cómo encaja la pieza de plástico con otras piezas, por ejemplo, si se va a combinar con agujeros para tornillos o se va a empalmar con otras piezas.

Al mismo tiempo, elija el material plástico adecuado. Los distintos materiales plásticos tienen características diferentes. Algunos son muy duros, otros muy blandos. Algunos son transparentes, otros opacos. Según el uso de las piezas de plástico y los requisitos de rendimiento, elija.

Analizar y comprobar

Haz un montón de pruebas con las piezas de plástico que has diseñado para ver si realmente funcionan. Por ejemplo, utiliza algún programa informático sofisticado para ver si la pieza de plástico se dobla o se rompe cuando la presionas, comprueba lo caliente que se pone, comprueba lo bien que fluye el plástico en el molde, etc. Si encuentras algún problema, tienes que volver atrás y cambiar el diseño hasta que todas las pruebas salgan bien. Si encuentras algún problema, tienes que volver atrás y cambiar el diseño hasta que todas las pruebas salgan bien.

Fabricación del molde

Una vez diseñada la pieza de plástico, hay que hacer un molde para la producción en serie. El diseñador de moldes diseña la estructura del molde basándose en el dibujo de diseño de la pieza de plástico, incluida la cavidad del molde (donde se forma la pieza de plástico), la compuerta (por donde la masa fundida de plástico entra en el molde), el sistema de refrigeración (para permitir que el plástico se enfríe rápidamente para el moldeo), etc. A continuación, se busca una fábrica que procese y fabrique el molde basándose en la diseño de moldes[^7]. Este proceso requiere una gran precisión porque la calidad del molde afecta directamente a la calidad de la pieza de plástico.

Molde de prueba

Una vez que el molde está listo, lo primero que se hace es probarlo en la máquina de moldeo por inyección. Se calienta el material plástico, se funde, se inyecta en la cavidad del molde a través de la máquina de moldeo por inyección, luego se abre el molde después de que el plástico se enfríe y solidifique, y se sacan las piezas de plástico.

Se comprueba si las piezas de plástico coinciden con el diseño, si no hay defectos, como que la superficie no es lisa, hay burbujas, el tamaño no es exacto, etc. Si hay algún problema, hay que ajustar el molde o los parámetros del proceso de inyección (como la temperatura, la presión, la velocidad de inyección, etc.). Si hay algún problema, hay que ajustar el molde o los parámetros del proceso de inyección (como la temperatura, la presión, la velocidad de inyección, etc.), y luego se vuelve a probar el molde, hasta que se obtiene una pieza de plástico satisfactoria.

Producción en serie

Una vez que haya probado con éxito su molde, puede empezar a producir piezas de plástico en serie. Durante la producción, debe controlar estrictamente la calidad de la producción y comprobar periódicamente el tamaño, el aspecto y el rendimiento de las piezas de plástico para asegurarse de que cada producto cumple los requisitos.

Inspección y mejora de la calidad

Las pruebas de calidad son necesarias para las piezas de plástico. Utilice distintos métodos (como medir las dimensiones, probar la resistencia, comprobar el aspecto, etc.) para averiguar qué productos no cumplen las normas. Además, preste atención a los comentarios de los clientes y a los problemas que surjan durante la producción. Mejore el diseño o el proceso de producción de las piezas de plástico para que la calidad siga mejorando.

El diseño adecuado del molde es esencial para la calidad de las piezas de plástico.Verdadero

Un molde bien diseñado garantiza la precisión, reduce los defectos y mejora la repetibilidad del proceso de producción.

Todas las piezas moldeadas de plástico requieren moldes complejos.Falso

La complejidad de un molde depende del diseño y los requisitos de la pieza; las piezas sencillas pueden requerir moldes menos intrincados.

¿Cuáles son los puntos clave para diseñar piezas moldeadas de plástico?

El diseño de piezas moldeadas de plástico requiere un equilibrio entre funcionalidad, fabricabilidad, selección de materiales y rentabilidad para garantizar una producción y un rendimiento de alta calidad.

El diseño de piezas moldeadas de plástico requiere conocer las propiedades de los materiales, garantizar un grosor de pared adecuado, incorporar ángulos de desmoldeo y planificar la fabricación para mejorar el rendimiento, la durabilidad y la rentabilidad del producto.

Agujero

Los orificios deben ser lo más sencillos posible, generalmente redondos. El agujero debe estar en la misma dirección que la dirección de apertura del molde, lo que puede evitar el tirón del núcleo. Cuando la relación longitud-diámetro del orificio es superior a 2, debe establecerse la pendiente de desmoldeo.

En este momento, el diámetro del orificio debe calcularse en función del tamaño del diámetro pequeño (el mayor tamaño sólido). La relación L/D de los agujeros ciegos no suele ser superior a 4. La distancia entre el orificio y el borde del producto suele ser mayor que el tamaño del orificio.

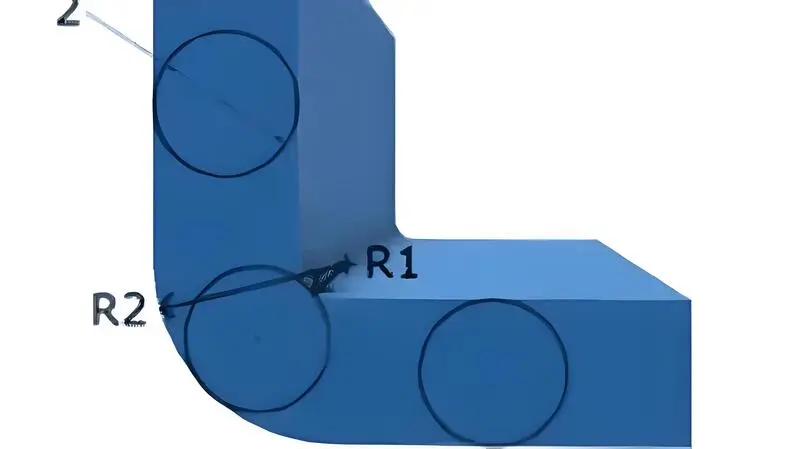

Esquinas redondeadas

Si las esquinas redondeadas son demasiado pequeñas, el producto puede agrietarse debido a la concentración de tensiones. Si las esquinas redondeadas son demasiado pequeñas, la cavidad del molde puede agrietarse debido a la concentración de tensiones. Establecer una esquina redondeada razonable también puede mejorar la

Proceso de mecanizado del molde, como fresar directamente la cavidad con una fresa R, evitando el mecanizado eléctrico ineficiente.Diferentes esquinas redondeadas pueden causar el desplazamiento de las líneas de separación, y diferentes esquinas redondeadas o limpiadas deben ser seleccionadas en conjunto con la situación real. Marcado

Marcado del producto se establece generalmente en la superficie interior del producto es relativamente plana, y la forma en relieve, seleccione la dirección normal y la regla de dirección de moldeo puede ser coherente con la cara de la marca, se puede evitar la tensión.

Precisión de las piezas moldeadas por inyección; debido a la falta de uniformidad y a la incertidumbre de la contracción durante el moldeo por inyección, la precisión de las piezas moldeadas por inyección es obviamente inferior a la de las piezas metálicas, y deben seleccionarse los requisitos de tolerancia adecuados de acuerdo con la norma (OSJ1372-1978).

Insertos

Se pueden poner insertos en piezas moldeadas por inyección para hacerlas más resistentes, más duras, más precisas y para ponerles pequeños agujeros roscados (salientes) por la razón que se quiera. También encarece la pieza. Los insertos suelen ser de latón, pero pueden ser de otros metales o de plástico. Los insertos que se moldean en la pieza de plástico deben diseñarse de modo que no giren ni se salgan.

Por ejemplo: estrías, agujeros, rebajes, planos, hombros, etc. Los insertos que están alrededor del plástico deben hacerse más gruesos para que el plástico no se agriete. Cuando se diseña un inserto, hay que pensar en cómo se sujetará en el molde (agujeros, pasadores, imanes, etc.).

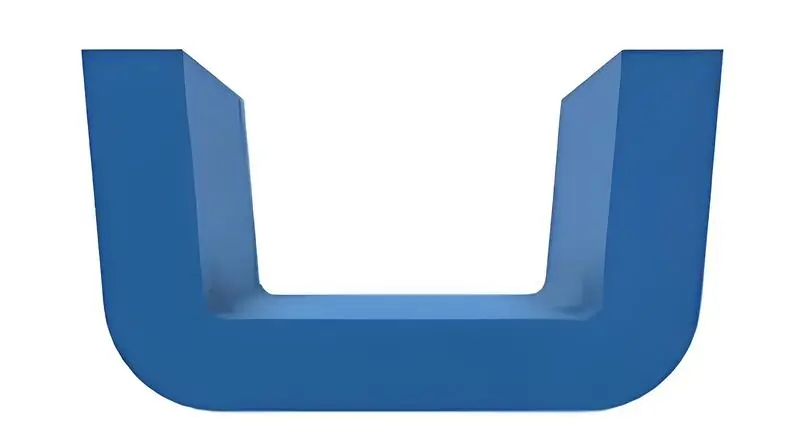

Desmoldeo Inclinación

Una buena pendiente de desmoldeo puede evitar que el producto se estire. La pendiente de desmoldeo debe ser superior a 0,5 grados para superficies lisas, superior a 1 grado para superficies de textura fina y superior a 1,5 grados para superficies de textura gruesa. Una buena pendiente de desmoldeo puede evitar lesiones en la parte superior del producto.

Al diseñar productos de estructura de cavidad profunda, la pendiente de la superficie exterior debe ser menor que la pendiente de la superficie interior para garantizar que el núcleo del molde no se desvíe al moldear por inyección, para obtener un grosor de pared uniforme del producto y para garantizar la resistencia de la densidad del material de la parte abierta del producto.

Espesor de pared

Los diferentes plásticos tienen un cierto rango de grosor de pared, generalmente de 0,5 ~ 4mm. Si el grosor de la pared es superior a 4 mm, el tiempo de enfriamiento será excesivo, lo que provocará contracciones y otros problemas. Debería considerar cambiar la estructura del producto. Un grosor de pared desigual causará hendiduras en la superficie. Un grosor de pared desigual provocará agujeros de aire y marcas de fusión.

Refuerzo

El uso adecuado del refuerzo puede hacer que el producto sea más rígido y reducir la deformación. El grosor del refuerzo debe ser inferior a 1/3 del grosor de la pared del producto; de lo contrario, provocará hendiduras en la superficie. La inclinación de un lado de la barra de refuerzo debe ser superior a 1,5° para evitar lesiones en la parte superior.

Bisagra de una pieza

Aprovechando la resistencia del material PP, la bisagra puede diseñarse para integrarse en el producto. El tamaño de la lámina utilizada como bisagra debe ser inferior a 0,5 mm y mantenerse uniforme. Cuando se moldea por inyección una bisagra de una pieza, la puerta sólo puede diseñarse en un lado de la bisagra.

Moldeo por inyección asistida por gas

El moldeo por inyección asistida por gas puede hacer que los productos sean más rígidos y menos propensos a deformarse. El moldeo por inyección asistida por gas puede evitar el encogimiento. Utilizando moldeo por inyección asistida por gas7 puede ahorrar materias primas y reducir el tiempo de enfriamiento.

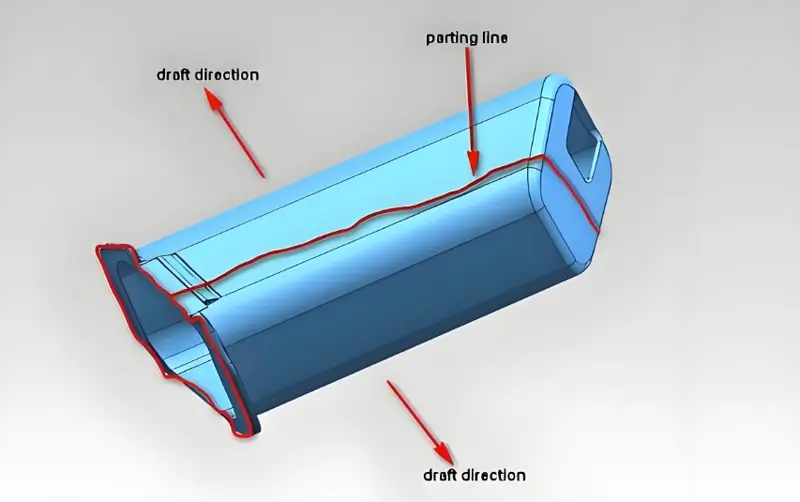

Dirección de apertura del molde y línea de separación

Al diseñar un producto moldeado por inyección, la dirección de apertura del molde y la línea de apertura deben determinarse al principio del proceso de diseño. Esto ayudará a minimizar la necesidad de complejos mecanismos de extracción del núcleo y a eliminar cualquier impacto negativo en el aspecto del producto causado por la línea de apertura.

Una vez que sepa en qué dirección se abre el molde, podrá diseñar los refuerzos, los clips, las nervaduras y otras características para que coincidan con la dirección de apertura del molde en la medida de lo posible. Esto le ayudará a evitar socavados, reducir las líneas de punto y hacer que el molde dure más. Por ejemplo, si el molde se abre en la dirección X para la pieza y usted diseña un elemento que se abre en la dirección Y, debe indicarlo en el dibujo. Una vez que sepa en qué dirección se abre el molde, podrá elegir la mejor línea de apertura para que la pieza tenga el mejor aspecto y funcione mejor.

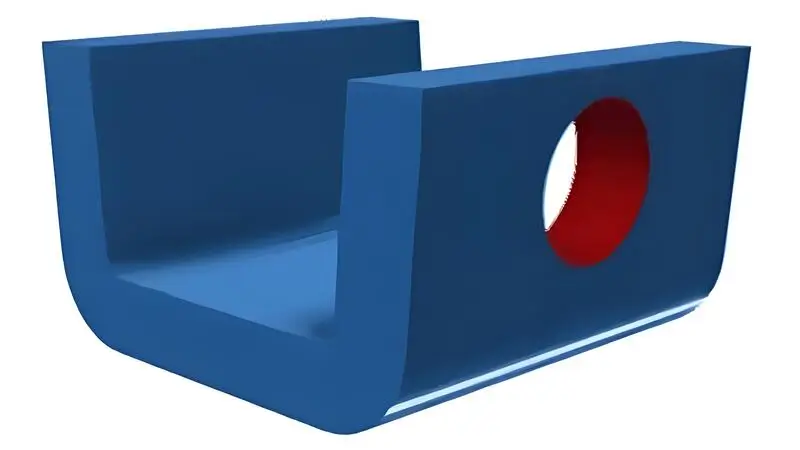

Mecanismo de extracción del núcleo del molde de inyección y cómo evitarlo

Cuando la pieza moldeada no puede desmoldearse suavemente según la dirección de moldeo, el mecanismo de extracción del núcleo8 debe ser diseñado. El mecanismo de tracción del núcleo puede moldear la estructura compleja del producto, pero es fácil causar la línea de costura del producto, la contracción y otros defectos, y aumentar el costo del molde para acortar la vida útil del molde.

Diseño de productos moldeados por inyección, tales como ningún requisito especial, tratar de evitar la estructura del núcleo. Tales como la dirección del agujero axial y tendón a la dirección del molde, el uso de la cavidad del núcleo toque a través de y otros métodos.

Soldadura (soldadura por placa caliente, soldadura por ultrasonidos, soldadura por vibración)

La soldadura refuerza las conexiones. La soldadura puede facilitar el diseño de productos.

Consideración razonable de la contradicción entre el rendimiento del proceso y el del producto

Al diseñar productos moldeados por inyección, hay que pensar en el aspecto del producto, su funcionamiento y su fabricación. A veces hay que renunciar un poco a cómo está hecho para conseguir un aspecto o un rendimiento realmente buenos.

El grosor adecuado de las paredes evita el alabeo y las marcas de hundimiento en las piezas moldeadas.Verdadero

Un grosor de pared constante contribuye a un enfriamiento uniforme y reduce defectos como alabeos y marcas de hundimiento.

Todas las piezas moldeadas de plástico requieren diseños complejos para ser eficaces.Falso

Los diseños sencillos también pueden ser muy eficaces; la complejidad depende de los requisitos específicos del producto y de la funcionalidad prevista.

¿Cuáles son los errores más comunes en el diseño de piezas moldeadas de plástico?

El diseño de piezas moldeadas de plástico exige prestar atención a los detalles para evitar errores que puedan afectar a la funcionalidad y la fabricabilidad.

Entre los errores de diseño más comunes en el moldeo de plásticos se incluyen un grosor de pared inadecuado, ángulos de desmoldeo deficientes e ignorar el flujo de material, lo que provoca defectos, mayores costes y un menor rendimiento.

Elegir el material equivocado

Otra cosa que veo que la gente hace mal es elegir el material adecuado. Hay que elegir el material en función del lugar donde vaya a estar la pieza. Si va a estar en el exterior, hay que ponerle estabilizadores UV para que no se agriete. Si va a ser una pieza de carga, hay que ponerle rellenos, como fibra de vidrio, para que sea más resistente. Si va a ser una pieza que tiene que deslizarse sobre algo, hay que ponerle aditivos como lubricantes.

Espesor de pared desigual

Las secciones transversales de pared diferentes son comunes en el diseño de piezas y pueden dar lugar a características inesperadas de la pieza cuando se moldea. Es difícil que los plásticos fluyan y hagan la transición entre espesores de pared desiguales.

Las secciones transversales de pared gruesas producen una contracción variable, que puede provocar la deformación de la pieza. Intente que los espesores de pared sean más gruesos al menos en la zona de la entrada y más finos al final del llenado. Procure que el grosor de la pared sea de 0,080-0,120 pulgadas y utilice las características de nervaduras y placas de refuerzo angulares en el diseño de la pieza.

No añadir pendiente de tiro de molde

Necesita un cono extractor en su molde para sacar la pieza de plástico del molde. El plástico suele encogerse hacia el centro de la pieza. Si no tiene un cono extractor, la pieza se atascará en el molde y no saldrá bien. Si puede, ponga un cono extractor de 1° en cada lado. Cualquier cono extractor ayudará a sacar la pieza.

Depresiones innecesarias

Debido a la complejidad de los diseños de piezas actuales, las depresiones están previstas, pero a menudo se pasan por alto. Las depresiones en el molde deben tratarse antes de liberar la pieza, ya que de lo contrario ésta resultará dañada. Hay muchas formas de tratar las depresiones en la manipulación del molde a través del diseño del núcleo, correderas, núcleos o elevadores. Una regla sencilla para el diseño: depresiones + moldes complejos = mayor coste.

Excluidos los radios de filete

Cuando se diseñan piezas, a menudo se olvidan los radios de redondeo. Pero son importantes porque refuerzan la pieza. Los radios reducen las concentraciones de tensiones y las fracturas en las piezas de plástico. También mejora el aspecto de la pieza y reduce el riesgo de lesiones al manipularla.

Unos ángulos de desmoldeo adecuados mejoran el desmoldeo de las piezas.Verdadero

Los ángulos de desmoldeo permiten expulsar las piezas moldeadas sin dañarlas, lo que garantiza una producción fluida y eficaz.

Las paredes más gruesas siempre son mejores para las piezas moldeadas de plástico.Falso

Aunque las paredes gruesas pueden aumentar la resistencia, también pueden dar lugar a complicaciones como el alabeo y un mayor uso de material, por lo que el equilibrio es clave.

Conclusión

El diseño de piezas moldeadas de plástico requiere tener en cuenta tanto la estructura como las dimensiones. En cuanto a la estructura, hay que pensar en el tamaño del molde, cómo se van a separar las piezas, cómo se va a enfriar el molde, cómo se va a sacar el aire del molde y cómo se va a introducir el plástico en el molde. Todas estas cosas son importantes para asegurarse de que puede moldear la pieza de manera eficiente y asegurarse de que la pieza es buena.

En cuanto a las dimensiones, hay que pensar en el espesor de pared9Por ejemplo, cuánta fuerza vas a utilizar para sujetar el molde, cómo vas a conseguir que las piezas se deslicen y cómo vas a asegurarte de que la pieza no se rompa. Todas estas cosas son importantes para asegurarse de que la pieza no se deforme y para asegurarse de que la pieza sea buena.

El proceso de diseño incluye análisis de requisitos, bocetos, diseño detallado, fabricación de moldes, pruebas de moldes y producción en serie, al tiempo que se centra en la inspección y mejora de la calidad. Entre los errores de diseño más comunes se incluyen la selección de materiales poco razonables, el grosor desigual de las paredes y la falta de pendiente de embutición, etc., que deben evitarse para reducir costes y mejorar la calidad de los productos acabados.

-

Conocer los distintos métodos de división de moldes puede mejorar la eficacia del diseño y la calidad del producto. ↩

-

Explorar el impacto de los sistemas de refrigeración puede ayudarle a optimizar la eficiencia de la producción y la calidad del producto. ↩

-

Aprender sobre el diseño de la fuerza de cierre es crucial para garantizar una separación eficaz del molde y la longevidad del equipo. ↩

-

Conocer las mejores prácticas en el diseño de piezas deslizantes puede mejorar la funcionalidad y durabilidad de sus componentes de plástico. ↩

-

Explorar estrategias eficaces de diseño a tracción puede evitar fallos y mejorar el rendimiento de sus piezas de plástico sometidas a tensión. ↩

-

Descubrir el mejor software de diseño puede agilizar su proceso de diseño y mejorar la precisión en la creación de piezas de plástico. ↩

-

El moldeo por inyección asistida por gas puede mejorar la calidad del producto y reducir los costes. Descubra sus ventajas para optimizar su proceso de fabricación. ↩

-

Conozca los mecanismos de extracción de machos para evitar errores comunes en el diseño de moldes y mejorar la eficacia de la producción. Este conocimiento es esencial para el éxito. ↩

-

Aprenda todo lo que necesita saber sobre el proceso de moldeo por inyección de pared delgada : El moldeo por inyección de pared delgada es un proceso utilizado para fabricar piezas de plástico delgadas. ↩