**Las nervaduras** son elementos delgados en forma de pared que se integran en las piezas de plástico para añadir resistencia y rigidez estructural sin aumentar el grosor total de la pared. La regla de oro del diseño de nervaduras es mantener un grosor de **40% a 60%** del grosor nominal de la pared. El incumplimiento de esta proporción suele provocar defectos estéticos como **marcas de hundimiento**. Los ángulos de desmoldeo adecuados (0,5°-1,5°) y los radios de la base son esenciales para la expulsión del molde y la reducción de tensiones.

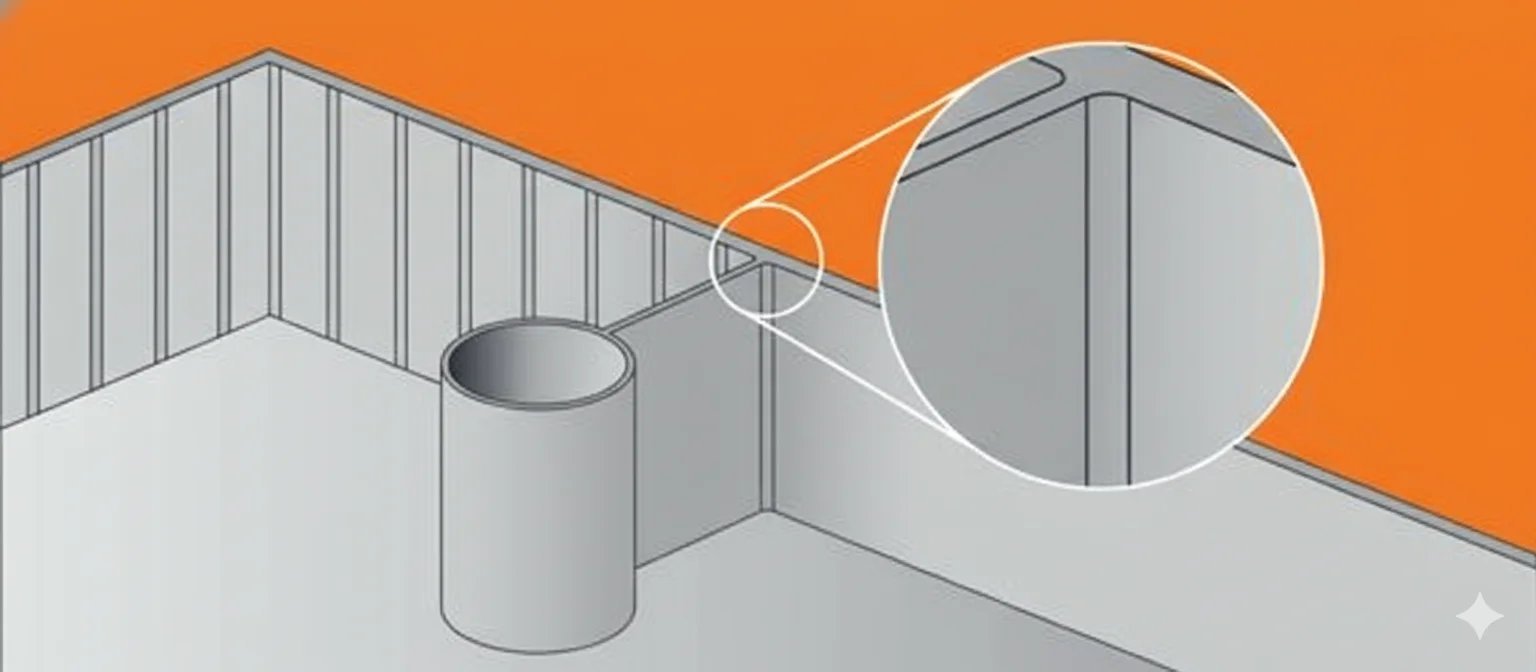

Definición: Costillas de plástico

En el contexto de Moldeo por inyección, a Costilla es una característica estructural que se extiende perpendicularmente a una pared o plano de una pieza de plástico. Su función principal es aumentar la rigidez a la flexión (momento de inercia) del componente sin añadir peso o tiempo de ciclo significativos, lo que ocurriría si se aumentara todo el grosor de la pared.

Las nervaduras también se utilizan como guías de flujo para ayudar al plástico fundido, por ejemplo Polipropileno (PP) o Acrilonitrilo butadieno estireno (ABS)-en el llenado de secciones finas de la cavidad del molde.

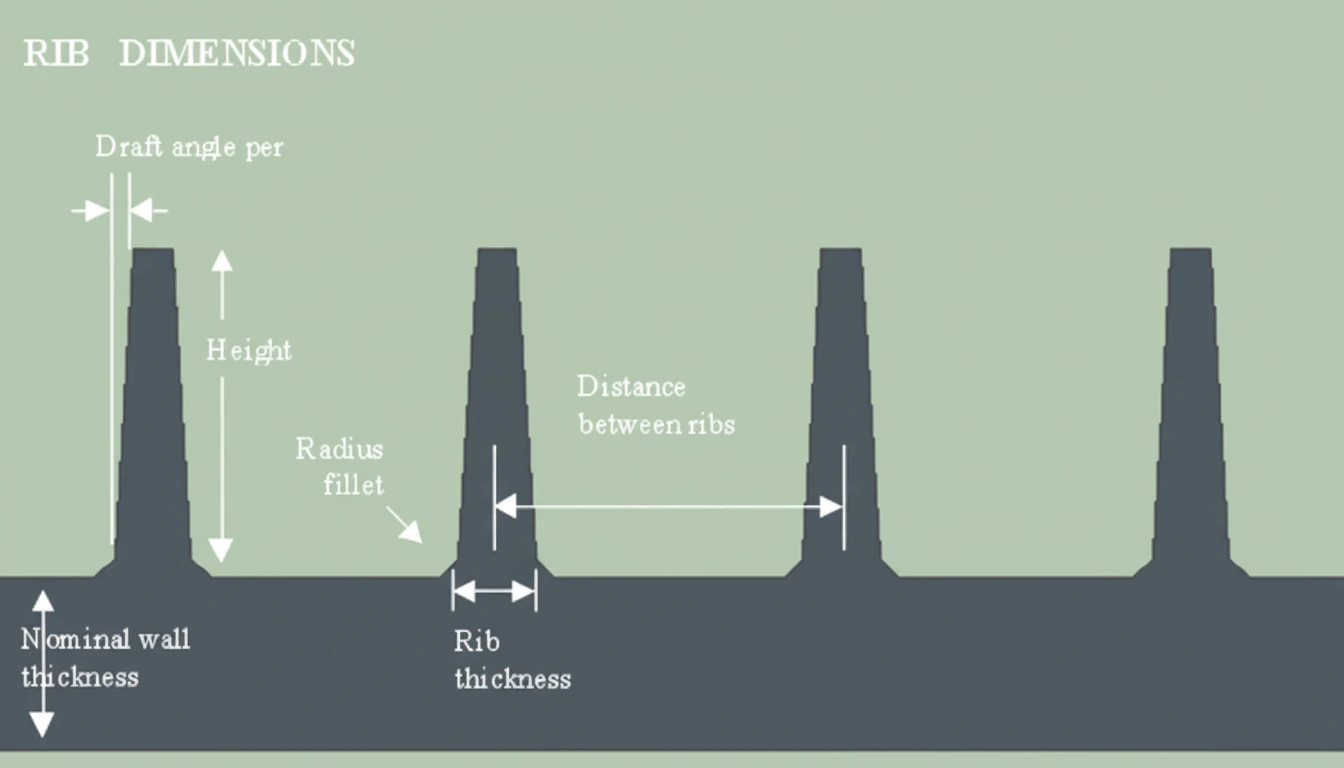

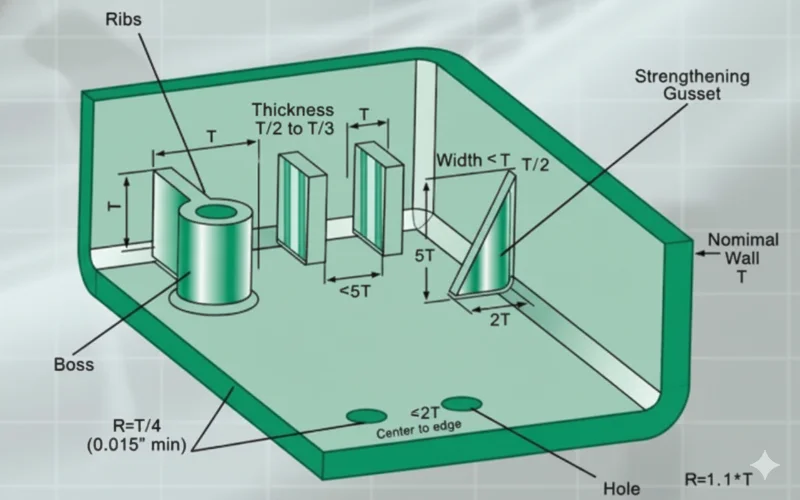

Principales parámetros y directrices de diseño

Para evitar defectos de fabricación, la geometría de las costillas debe respetar estrictamente unas relaciones específicas en relación con el Espesor nominal de la pared (t).

| Parámetro | Valor recomendado / Rango | Notas clave |

|---|---|---|

| Espesor del nervio (w) | 40% - 60% de pared nominal (t) | Superar 60% aumenta el riesgo de marcas de hundimiento1 en la superficie visible (cara A). |

| Altura de la costilla (h) | Máx. 3,0 × pared nominal (t) | Una altura excesiva requiere una mayor presión de inyección y crea riesgos de trampa de gas; las costillas profundas son difíciles de enfriar. |

| Ángulo de calado | 0,5° a 1,5° por lado | Esencial para la expulsión. Reduce el tiro sólo si la superficie de la costilla está texturizada o pulida a un alto grado. |

| Radio base (filete) | 0,25 × pared nominal (t) | Se aconseja un radio mínimo de 0,25 mm para reducir las concentraciones de tensión y mejorar el flujo. |

| Espacio entre costillas | Mín 2,0 × pared nominal (t) | Espaciar demasiado cerca crea zonas "seguras para el acero" en el molde que son difíciles de enfriar (disipadores de calor). |

| Grosor de la punta | Mínimo 0,75 mm | Asegúrese de que la punta es lo suficientemente gruesa como para permitir la salida del gas y evitar disparos cortos. |

El espesor de la nervadura debe mantenerse entre 40% y 60% del espesor de la pared adyacente para evitar marcas de hundimiento.Verdadero

Mantener el nervio más fino que la pared minimiza la masa de material en la intersección, garantizando un enfriamiento uniforme y evitando depresiones en la superficie.

Si las nervaduras son tan gruesas como la pared principal, se obtiene la pieza más resistente con el mejor acabado superficial.Falso

Las nervaduras gruesas crean puntos calientes que se enfrían lentamente, lo que hace que el material se contraiga hacia el interior y cree marcas de hundimiento visibles en la superficie opuesta.

Ventajas e inconvenientes

Para utilizar las nervaduras con eficacia es necesario equilibrar las necesidades estructurales con los requisitos estéticos.

| Ventajas | Desventajas |

|---|---|

| Mayor rigidez: Aumenta significativamente la rigidez sin engrosar toda la pieza. | Riesgos de la marca Sink: Las relaciones de espesor inadecuadas (>60%) provocan depresiones visibles en la superficie. |

| Ahorro de material: Utiliza menos resina plástica que aumentando el grosor global de la pared. | Complejidad del molde: Requiere EDM (Mecanizado por Descarga Eléctrica) para cortar ranuras de nervaduras profundas en la herramienta del molde. |

| Reducción del tiempo de ciclo: Las costillas más finas se enfrían más rápido que una pared sólida gruesa. | Problemas de eyección: Las costillas profundas con un tiro insuficiente pueden atascarse en el molde. |

| Resistencia Warp: La colocación correcta de las nervaduras (por ejemplo, el rayado en cruz) ayuda a mantener la planitud de la pieza. | Concentración de estrés: Las esquinas afiladas en la base de la nervadura pueden provocar el fallo de la pieza bajo carga. |

Escenarios comunes de aplicación

- Armarios electrónicos: Refuerzo de paredes finas en maletines de portátiles o mandos a distancia de Policarbonato (PC) para superar las pruebas de caída.

- Embellecedor de automóvil: Refuerzo de paneles de instrumentos o revestimientos de puertas grandes y planos para evitar la flexibilidad y las vibraciones.

- Envases de consumo: Refuerzo de los bordes y las bases de contenedores o cajas de paredes finas.

- Soportes estructurales: Soportar cargas pesadas en componentes internos de electrodomésticos (por ejemplo, engranajes de lavadoras).

- Gear Webs: Reducir la masa en los engranajes de plástico manteniendo la resistencia radial.

Proceso de diseño paso a paso

Siga este flujo de trabajo para integrar las nervaduras en su diseño CAD y obtener un resultado óptimo. Diseño para la fabricación (DFM)2.

- Establecer Pared Nominal (t): Defina el grosor de la pared base de su pieza (por ejemplo, 3,0 mm).

- Calcular el espesor de la nervadura (w): Multiplique t por 0,5 (50%). Lo ideal es ajustar el grosor de la nervadura en la base a 1,5 mm.

- Determinar la altura: Asegúrese de que la costilla no sea más alta que 3 × t (por ejemplo, 9,0 mm). Si se necesita más resistencia, utilice varias nervaduras más cortas en lugar de una alta.

- Solicite el borrador: Añada un ángulo de inclinación de al menos 0,5° a cada lado de la costilla para facilitar el desprendimiento de la pieza.

- Añadir filetes (radios): Añada un radio de 0,25 × t (por ejemplo, 0,75 mm) en la base donde la nervadura se une a la pared para distribuir la tensión.

- Compruebe el espaciado: Si utiliza varias nervaduras, asegúrese de que el espacio entre ellas es de al menos 2 × t (por ejemplo, 6,0 mm) para permitir canales de refrigeración del molde adecuados.

La adición de radios de base (filetes) a los nervios reduce considerablemente la concentración de tensiones mecánicas y favorece el flujo de material.Verdadero

Las esquinas afiladas actúan como elevadores de tensión donde comienzan las grietas; los radios distribuyen la carga y ayudan a que el plástico fundido fluya suavemente hacia la nervadura.

Las nervaduras deben orientarse siempre en paralelo a la dirección de apertura del molde sin ningún ángulo de desmoldeo.Falso

Aunque las nervaduras suelen ser paralelas a la embutición, es obligatorio un ángulo de desmoldeo. Sin ángulo de inclinación, el efecto del vacío y la fricción harán que la nervadura se atasque en el molde durante la expulsión.

FAQ: Diseño de costillas de moldeo por inyección

P1: ¿Por qué las costillas provocan marcas de hundimiento en el lado opuesto?

A1: Las marcas de hundimiento se producen porque la intersección de la costilla y la pared contiene más masa de material. Esta zona retiene el calor durante más tiempo y se enfría más lentamente. Al solidificarse, se contrae hacia el interior, tirando de la superficie hacia abajo. Mantener las costillas delgadas (<60% de la pared) minimiza esta masa.

P2: ¿Puedo utilizar costillas para sustituir totalmente el grosor de la pared maciza?

A2: Sí, se trata de un principio básico del "coring out". En lugar de un bloque macizo de 10 mm, los diseñadores utilizan una carcasa de 3 mm con nervaduras internas. Así se reduce el peso y el tiempo de enfriamiento, al tiempo que se mantiene la integridad estructural.

P3: ¿Y si necesito una costilla más gruesa que la recomendada 60%?

A3: Si el análisis estructural requiere una costilla gruesa, considere el uso de Moldeo por inyección asistida por gas o moldura de espuma estructural. Como alternativa, utilice una placa cosmética o textura en el lado A para ocultar las inevitables marcas de hundimiento.

P4: ¿Cómo afecta la selección de materiales al diseño de las costillas?

A4: Materiales de alta contracción como Polietileno (PE) o Polioximetileno (POM) son más propensos a las marcas de hundimiento y alabeo. Para estos materiales, respete estrictamente el extremo inferior de la relación de espesores (40%). Materiales amorfos de baja contracción como ABS/PC son ligeramente más indulgentes.

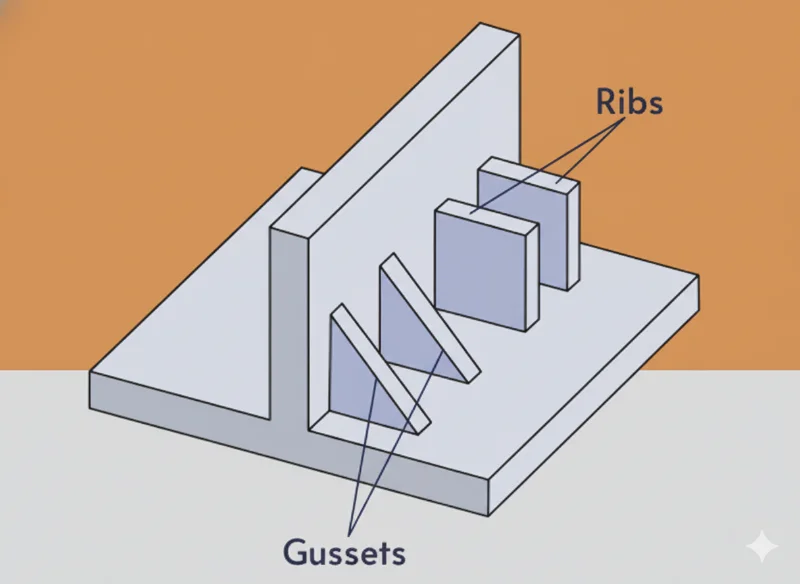

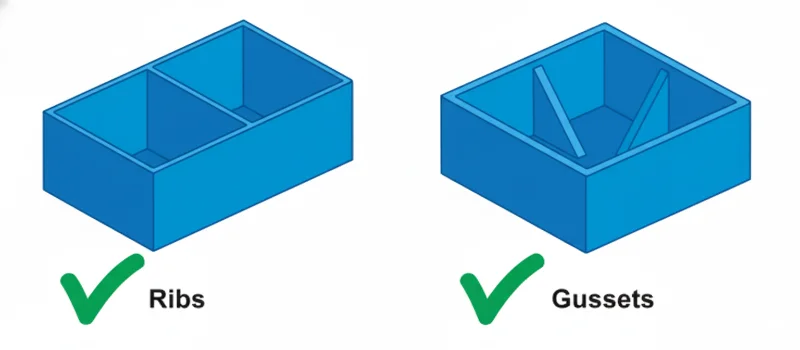

P5: ¿Qué diferencia hay entre una costilla y un fuelle?

A5: Una costilla es generalmente un soporte largo en forma de pared. A fuelle3 es un soporte triangular que conecta un saliente o una pared al suelo, utilizado específicamente para evitar la flexión en una zona localizada.

Resumen

Dominio de Diseño de costilla de plástico es esencial para crear piezas moldeadas por inyección ligeras, resistentes y rentables. El estricto cumplimiento de las 50% regla de espesor de paredAplicando los ángulos de desmoldeo adecuados y controlando la altura de los nervios, los ingenieros pueden evitar problemas comunes como las marcas de hundimiento y el alabeo. Consulte siempre las directrices de DFM al principio de la fase de diseño para asegurarse de que su geometría está optimizada para el proceso de moldeo.

-

Consejos de diseño de Protolabs: Este recurso proporciona ejemplos visuales de marcas de hundimiento y cálculos detallados de las relaciones entre el grosor de las costillas y el de las paredes. ↩

-

Xometry Rib Guidelines: Una guía completa sobre la normalización de la geometría de los nervios para reducir los costes de utillaje y mejorar la calidad de las piezas. ↩

-

Guía de moldeo Fictiv: Explica la distinción entre nervaduras, cartelas y resaltes, y ofrece estrategias prácticas para el refuerzo estructural. ↩