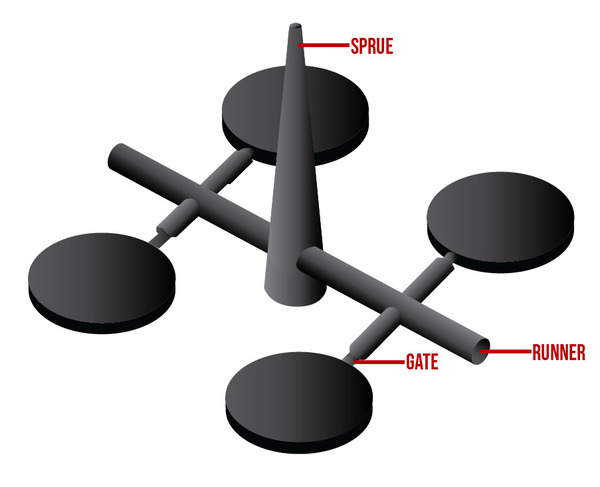

En el moldeo por inyección, los bebederos y canales son componentes esenciales que dirigen el plástico fundido hacia las cavidades del molde, desempeñando un papel vital en la eficacia del proceso de fabricación.

Los bebederos son canales verticales que transportan el plástico fundido desde la unidad de inyección hasta el sistema de canales, mientras que los canales son vías horizontales que distribuyen el plástico a varias cavidades del molde. Un diseño adecuado tanto del bebedero como del canal puede reducir significativamente los residuos y mejorar los tiempos de ciclo.

En esta descripción general se distingue entre bebederos y canales, pero es fundamental comprender sus implicaciones en el diseño para mejorar la eficacia de la producción. Profundice para saber cómo la optimización de estos elementos puede mejorar la calidad de las piezas y ahorrar costes.

Los bebederos se encargan de transportar el plástico a los corredores.Verdadero

Los bebederos actúan como el canal primario que introduce el plástico fundido en el sistema de canalización, que a su vez lo dirige a las cavidades individuales del molde.

Las coladas y los bebederos son términos intercambiables en el moldeo por inyección.Falso

Aunque ambos se utilizan para guiar el plástico fundido, los bebederos se refieren específicamente al punto de entrada desde la unidad de inyección, mientras que los canales son los conductos que distribuyen el plástico a las cavidades.

¿Cuáles son los conceptos básicos de puertas y corredores?

Las compuertas controlan la entrada de plástico en el molde, mientras que las correderas sirven como canales que guían el plástico a las distintas cavidades. Un diseño adecuado de las compuertas y los canales aumenta la eficacia, reduce el desperdicio de material y mejora la consistencia general de las piezas moldeadas. Los tipos más comunes de compuertas son las de borde, las de pasador y las de túnel, cada una de ellas adecuada para aplicaciones específicas en sectores como la automoción, los bienes de consumo y los dispositivos médicos.

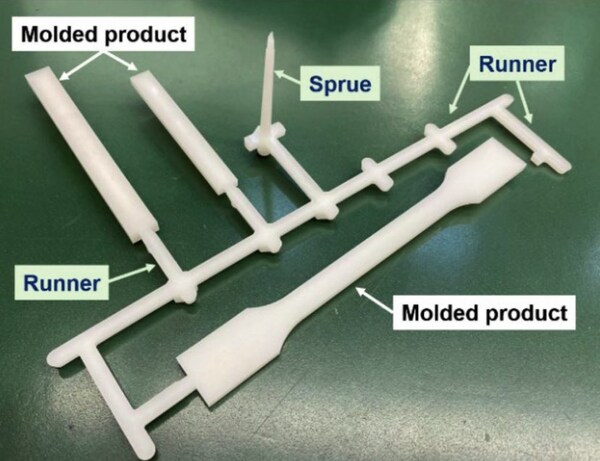

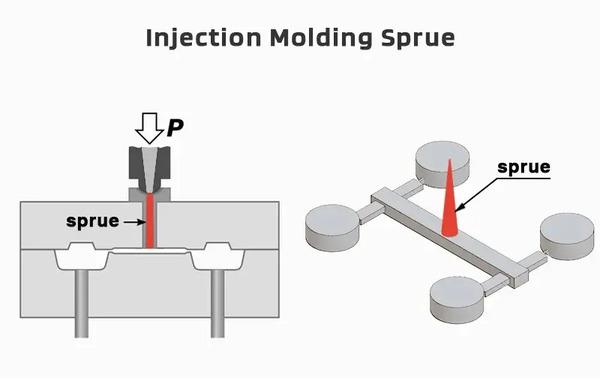

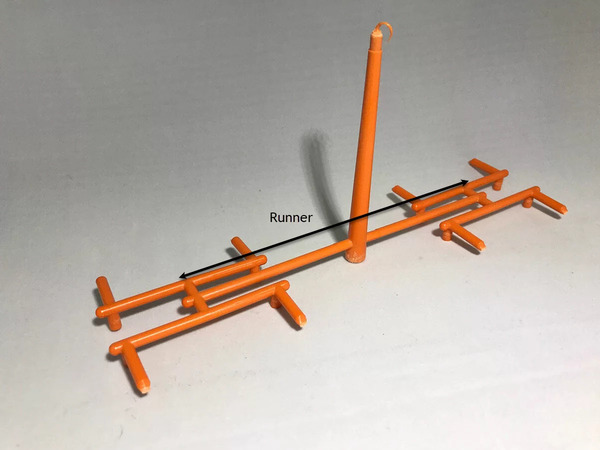

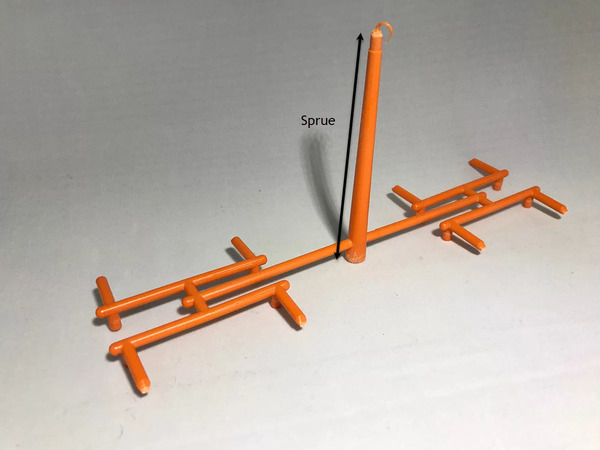

Colada

Un bebedero (canal dentro del casquillo del bebedero) es el canal de un molde de inyección que une la boquilla de la máquina de moldeo por inyección con el sistema de canales dentro del molde. Este canal sirve como punto de entrada inicial para el plástico fundido que entra en la cavidad del molde y normalmente tiene una forma cónica, lo que ayuda a promover un flujo sin obstrucciones a la vez que facilita la retirada del material una vez solidificado. El diseño de un bebedero no sólo tiene implicaciones directas en la fluidez del plástico, la distribución de la presión y el ciclo de moldeo, sino que los diseñadores también deben asegurarse de que estos canales funcionen de forma fiable cuando se apliquen altas cantidades de calor y fuerza. Si los bebederos fallan durante este proceso, es posible que haya que rehacer pasos enteros.

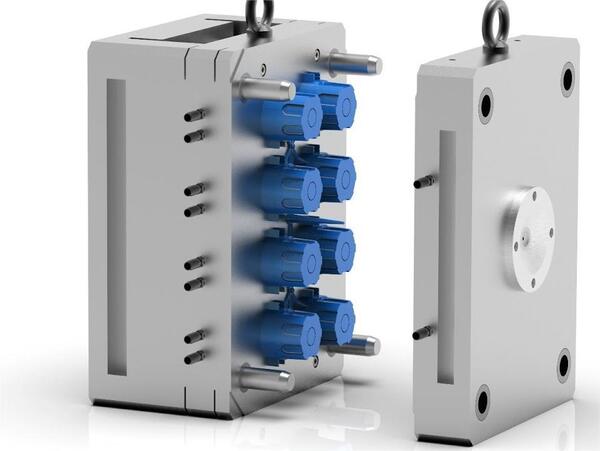

Las compuertas de los moldes de inyección son componentes críticos en el proceso de moldeo por inyección, ya que permiten que el plástico fundido fluya hacia las cavidades del molde. Se utilizan distintos tipos de compuertas en función de los requisitos específicos de la pieza que se va a moldear. Estos son los principales tipos de compuertas para moldes de inyección: Compuerta de Borde (Compuerta Lateral), Compuerta de Pasador (Compuerta de Poste), Compuerta Submarina (Compuerta de Túnel), Compuerta de Abanico, Compuerta de Diafragma, Compuerta de Anillo, Compuerta de Pestaña, Compuerta de Colada, Compuerta de Colada Caliente, Compuerta de Anacardo.

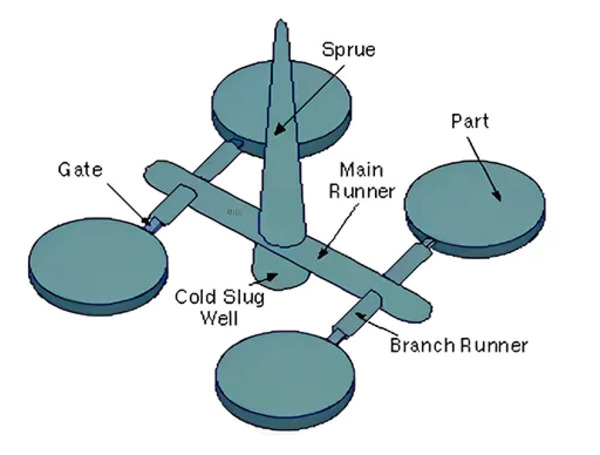

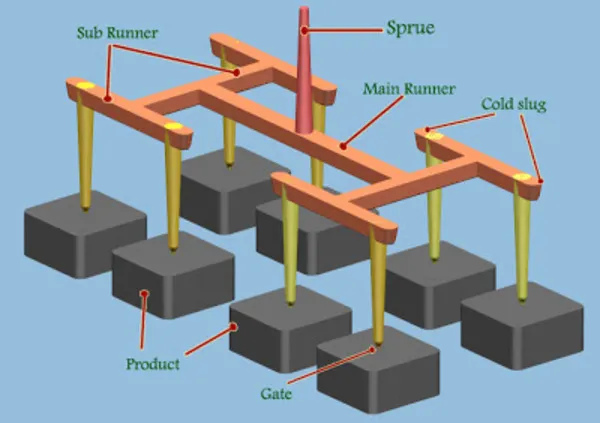

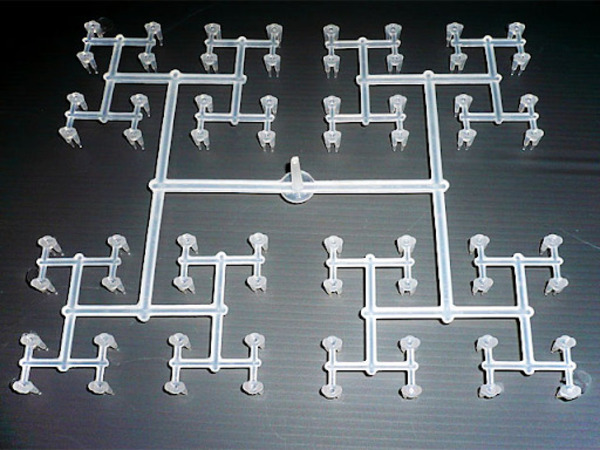

Corredor

Los canales se encargan de unir el bebedero con cada cavidad del molde. Su función es dirigir el material fundido para que fluya uniformemente hacia todas las cavidades. El sistema de canales se divide generalmente en dos tipos: sistema de canales calientes y sistema de canales fríos. Al crear los canales, hay que diseñarlos de forma que el material llegue a todas las cavidades sin enfriarse demasiado ni perder presión a lo largo del recorrido. Sus características básicas - canal(es) principal(es), sub-corredores1 y compuertas- deben evitar someter al plástico a cambios de temperatura o caídas de presión innecesarios. La disposición, la forma y las dimensiones de estos canales afectarán directamente al comportamiento del material cuando se desplace por ellos; por tanto, lo que produzcamos en última instancia también puede verse afectado por esta elección.

¿Cuáles son las funciones de las puertas y las correderas?

Las compuertas controlan el punto de entrada del plástico en el molde, mientras que los canales conectan la compuerta con las cavidades del molde. Su diseño influye en la eficacia del flujo, el tiempo de enfriamiento y la calidad de las piezas. Un diseño adecuado de las compuertas y los canales minimiza los residuos, reduce los tiempos de ciclo y mejora la consistencia de las piezas moldeadas.

Funciones del bebedero

Función de conexión: El bebedero une el boquilla de un moldeado por inyección2de la máquina a su sistema de canales, siendo la única vía por la que puede fluir el plástico al entrar en el molde. Esta conexión garantiza un desplazamiento sin fisuras del plástico fundido de la máquina al molde.

Función orientadora: Dirige el plástico líquido caliente desde la boquilla de la máquina de inyección hasta el sistema de canalización. El diseño del bebedero debe favorecer un flujo uniforme del plástico, de modo que se eviten las burbujas de aire y las turbulencias.

Transmisión a presión: Para conseguir un llenado completo, este sistema transmite la fuerza desde la unidad de inyección hasta la cavidad del molde. La eficacia depende directamente del tamaño y la longitud del bebedero: Si es demasiado pequeño, la fuerza se disipa, si es demasiado grande, se generará un exceso de material.

Facilita el desmoldeo: El diseño del bebedero suele tener en cuenta lo fácil que será retirar la pieza de plástico moldeada sin causar daños ni dejar material. Tanto el ángulo de calado3 y el acabado de la superficie de un bebedero puede influir mucho en este proceso.

Funciones del corredor

Distribuir plástico: El sistema de canales distribuye el plástico por igual en todas las cavidades para que cada una se llene de manera uniforme. El diseño y las dimensiones de los canales deben tener en cuenta cómo fluye el plástico, para que su movimiento sea regular durante todo el proceso.

Control del flujo: El diseño del canal permite controlar tanto la velocidad como el recorrido del plástico, evitando así problemas como el enfriamiento y el llenado desiguales. El objetivo del diseño del canal debe ser reducir la pérdida de presión y garantizar que no se produzcan zonas muertas.

Reducir los residuos: Un canal bien diseñado puede reducir el desperdicio de plástico, aumentando la utilización del material. La optimización de la disposición y el tamaño del canal puede reducir el volumen de la sección de canal, disminuyendo así los costes de producción.

Reducción de la pérdida de presión: Para minimizar la pérdida de presión mientras el plástico fundido fluye a través de él -permitiendo así un llenado suave-, el sistema de canalización debe diseñarse de forma que tanto su forma transversal como el acabado de su superficie contribuyan a reducir la resistencia al flujo.

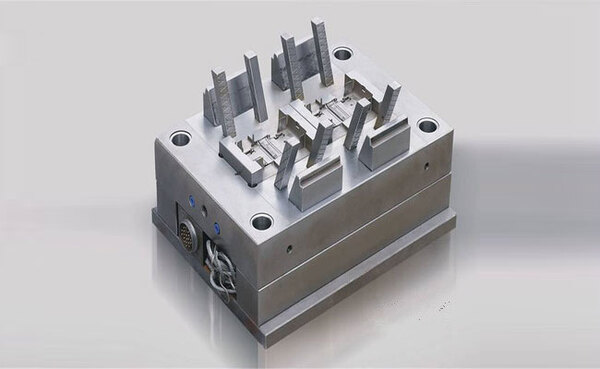

¿Cuáles son los principios de diseño de las puertas y las correderas?

Las compuertas controlan la entrada de plástico en la cavidad del molde, mientras que los canales facilitan el flujo de material. Un diseño adecuado de las compuertas y los canales mejora la eficacia del llenado, minimiza el desperdicio de material y garantiza un enfriamiento uniforme de las piezas. Los principios clave de diseño incluyen la optimización de la ubicación de las compuertas, el tamaño de los canales y la minimización de las turbulencias para mejorar los tiempos de ciclo y la consistencia del producto.

Principios de diseño de los bebederos

Tamaño y forma: Las dimensiones y la forma del bebedero deben adaptarse a las propiedades de flujo del plástico fundido; normalmente se diseña con forma cónica para reducir la resistencia y facilitar la caída de las piezas. Tanto el diámetro como la longitud deben ajustarse cuidadosamente en función de la viscosidad del plástico y de su fluidez.

Ubicación: El bebedero debe colocarse lo más cerca posible de la boquilla de la máquina de moldeo por inyección para reducir la distancia de flujo y la pérdida de presión del plástico fundido. La ubicación también debe facilitar la instalación y el funcionamiento del molde, evitando interferencias con otras partes del molde.

Sistema de refrigeración: Es esencial disponer de sistemas de refrigeración adecuados cerca del bebedero. Estos sistemas ayudarán a mantener el plástico a la temperatura correcta a medida que se desplaza hacia el canal. El enfriamiento también debe distribuirse uniformemente para que el material se enfríe de manera uniforme; de lo contrario, pueden producirse problemas de flujo, ya sea porque la solidificación se produce demasiado pronto o de manera desigual a lo largo de las secciones más cercanas a la puerta (bebedero).

Ángulo de tiro: Para evitar daños, es importante incorporar un ángulo de desmoldeo adecuado al diseñar el bebedero para que no se dañe con demasiada facilidad durante el desmoldeo. Normalmente, un ángulo de inclinación de entre 1 y 3 grados para el bebedero permitirá retirar la pieza con facilidad.

Producto y material: Los requisitos de geometría, espesor de pared, dimensiones, estabilidad, características y calidad externa del producto. Tipos de plástico, fluidez, temperatura de fusión, temperatura de solidificación y contracción.

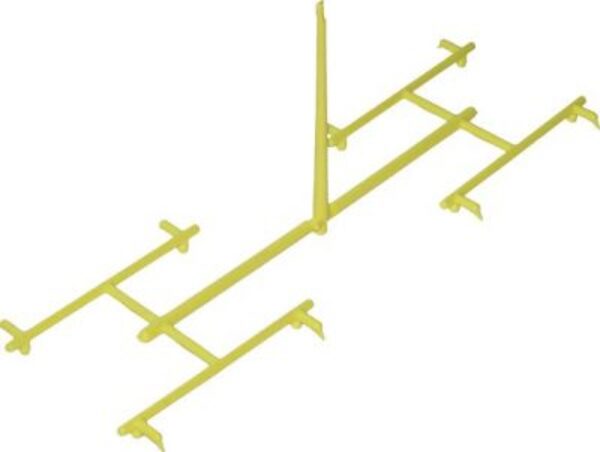

Principios de diseño de los corredores

Forma de corredor: Los canales suelen tener una sección circular o trapezoidal para reducir la resistencia al flujo del plástico fundido. Los canales circulares ofrecen la menor resistencia al flujo, pero son más difíciles de procesar; los canales trapezoidales ofrecen un equilibrio entre las propiedades de flujo y la comodidad de procesamiento.

Tamaño del corredor: El tamaño del canal debe determinarse en función de las propiedades de flujo del plástico, la presión y el caudal de la máquina de moldeo por inyección para permitir un flujo suave del plástico. Calcule la anchura y profundidad del canal con precisión para obtener las propiedades de flujo deseadas con el mínimo desperdicio de material.

Disposición del corredor: La disposición de los canales debe garantizar que el plástico se distribuya uniformemente en cada cavidad, evitando un llenado desigual. La disposición y el diseño de los canales deben tener como objetivo reducir la longitud del recorrido del flujo y garantizar una distribución uniforme de la presión.

Refrigeración y calefacción: Para mantener el plástico a la temperatura adecuada mientras fluye, será necesario incorporar algún método de calentamiento o enfriamiento en el sistema de corredores3. El diseño del sistema de refrigeración debe garantizar una refrigeración uniforme para evitar el sobrecalentamiento o el subenfriamiento en algunas partes del canal.

¿Cuáles son los problemas comunes y las soluciones de las puertas y los corredores?

Entre los problemas más comunes de las compuertas y los canales se encuentran el llenado incompleto, el goteo de material y las caídas de presión excesivas. Las soluciones suelen pasar por optimizar el tamaño y la colocación de las compuertas, ajustar las condiciones de procesamiento y utilizar diseños de canal adecuados para garantizar un flujo constante. Una gestión adecuada puede mejorar los tiempos de ciclo y la calidad del producto.

Problemas comunes del bebedero

Bloqueo: La obstrucción del bebedero puede impedir que el plástico entre suavemente en el canal, lo que afecta a la calidad del moldeo. Las soluciones incluyen aumentar el tamaño del bebedero, aumentar la presión de inyección y limpiar el bebedero. Los bloqueos pueden estar causados por impurezas o material frío en el plástico, por lo que debe inspeccionar y limpiar el bebedero con regularidad.

Desmoldeo difícil: Las dificultades de desmoldeo pueden deberse a un mal diseño o a una fuerte adherencia del plástico. Las soluciones incluyen la optimización de la forma del bebedero, el aumento del ángulo de desmoldeo y el uso de agentes desmoldeantes. El desmoldeo difícil también puede deberse a una superficie rugosa del bebedero, que requiere pulido.

Enfriamiento desigual: Si el bebedero se enfría de forma desigual, se produce un flujo de plástico inestable. Optimice el diseño del sistema de refrigeración, el tiempo de refrigeración o la temperatura. El enfriamiento desigual también puede deberse a un diseño inadecuado del sistema de refrigeración, lo que requiere un rediseño y optimización.

Problemas comunes de los corredores

Flujo irregular: Si el diseño de los canales no es óptimo, puede provocar un flujo irregular del plástico, lo que a su vez puede afectar al relleno de la cavidad. Para solucionar este problema, hay que ajustar el tamaño y la forma de los canales, así como su disposición. Otra posible razón de los flujos irregulares son las diferentes secciones transversales que necesitan, por lo que sus canales deben mecanizarse exactamente a la perfección.

Alta pérdida de presión: Si las correderas son largas o finas, puede producirse una caída de presión elevada a medida que fluye el plástico, lo que puede afectar a la calidad del moldeo realizado. Una solución es acortar los patines y hacerlos más anchos; otra es aumentar su sección transversal. Las pérdidas debidas a superficies rugosas pueden requerir un pulido.

Mala refrigeración: Cuando el sistema de canales no se enfría correctamente, el plástico puede sobrecalentarse o no enfriarse lo suficiente mientras fluye, lo que puede perjudicar a la calidad. Para solucionarlo, los moldeadores pueden ajustar los tiempos y las temperaturas de refrigeración, así como la forma en que se enfrían estos canales; también podrían necesitar un nuevo diseño que funcione mejor en general para extraer el calor de los plásticos fundidos.

¿Cuáles son los métodos de optimización y los casos prácticos para puertas y corredores?

Los métodos eficaces de optimización de compuertas y canales implican analizar patrones de flujo, ajustar tamaños de compuerta y emplear software de simulación para predecir resultados. Algunos casos de éxito ilustran cómo las empresas mejoraron los tiempos de ciclo y redujeron los defectos aplicando estas estrategias, especialmente en los sectores de automoción y productos de consumo. Entre las principales ventajas se incluyen un mayor aprovechamiento del material y unas características de las piezas más homogéneas.

Métodos de optimización para mazarotas

Optimización del tamaño: Encuentre el mejor tamaño de bebedero experimentando y simulando para garantizar un flujo suave del plástico. Piense en las características del flujo de plástico, incluida la presión y el caudal de la máquina; a continuación, utilice esta información junto con la comprensión de lo que constituye un buen diseño a la hora de decidir las longitudes o los diámetros para lograr resultados óptimos.

Optimización de la forma: Esto ayuda a reducir la resistencia al flujo y desmoldeo4 más fácil. También tendrá que pensar en la estabilidad durante el flujo del plástico (lo que significa tener en cuenta las conicidades), así como asegurarse de que no haya enganches innecesarios cuando saque su nuevo objeto del molde.

Optimización de la ubicación: Seleccionar el lugar adecuado para el bebedero con el fin de reducir tanto la distancia de flujo como la pérdida de presión sufrida por el plástico fundido. A la hora de optimizar la ubicación, hay que tener en cuenta la estructura del molde y el proceso de producción, asegurándose de que, aunque la colocación del bebedero permita el movimiento sin obstáculos del plástico, no interfiera con otras piezas del molde.

Optimización del sistema de refrigeración: Diseñe un sistema de refrigeración adecuado alrededor del bebedero para mantener el control de la temperatura durante el flujo de plástico. La optimización del sistema de refrigeración debe tener en cuenta la disposición y el tamaño de los canales de refrigeración, garantizando una refrigeración uniforme para evitar problemas causados por una refrigeración deficiente.

Métodos de optimización para corredores

Optimización de la disposición de los corredores: Utilizar análisis de simulación y experimentos para optimizar la disposición de los sistemas de canalización, de modo que el plástico se distribuya uniformemente por todas las cavidades. Esto implica tener en cuenta la estructura del molde y los procesos de producción; las disposiciones deben ser razonables para que los sistemas tengan trayectorias de flujo cortas con flujos uniformes.

Optimización de la sección transversal del corredor: Seleccionar las formas y tamaños adecuados para las secciones transversales de los conductos con el fin de minimizar la resistencia al flujo y la pérdida de presión. Esta optimización debe tener en cuenta tanto las propiedades de fluidez del plástico que se utiliza como la capacidad del moldeo por inyección lo que significa que las anchuras y profundidades deben diseñarse dentro de unos límites razonables.

Optimización del divisor de caudal: Optimizar el diseño de los divisores de flujo para garantizar un llenado uniforme en moldes de varias cavidades. La optimización de los divisores de flujo debe tener en cuenta la uniformidad del flujo de plástico y la disposición del canal, garantizando una distribución uniforme del plástico en cada cavidad para evitar un llenado desigual.

Optimización del sistema de refrigeración: Cree los elementos de calefacción o refrigeración adecuados para el sistema de canalización, de modo que el plástico se mantenga a la temperatura ideal mientras fluye. La optimización del sistema de refrigeración debe tener en cuenta la disposición y el tamaño de los canales de refrigeración, garantizando una refrigeración uniforme para evitar problemas causados por el sobrecalentamiento o el subenfriamiento.

Estudio de caso

A continuación se muestra un estudio de caso que demuestra el impacto de la optimización del diseño del bebedero y el canal en el proceso de moldeo por inyección.

Antecedentes del caso

Una empresa que fabrica productos de plástico utilizando un molde con varias cavidades se encontró con problemas de llenado desigual y defectos en algunas cavidades. El análisis reveló que los problemas tenían su origen en el diseño del bebedero y los canales.

Proceso de optimización

Optimización del bebedero: Tras simulaciones y pruebas, descubrieron que el bebedero era demasiado pequeño. Esto provocaba una gran resistencia al flujo. Aumentamos el tamaño del bebedero optimizado y cambiamos su forma a cónica, lo que redujo la resistencia al flujo.

Optimización del corredor: Nuestro diseño original tenía un canal lineal. Esto significaba que el plástico tenía que recorrer un largo camino y que las pérdidas de presión eran elevadas. En su lugar, se les dio forma trapezoidal (con canales de flujo en su interior). Además, se han añadido divisores de flujo para que cada cavidad de la pieza reciba la misma cantidad de plástico en todo momento.

Optimización del sistema de refrigeración: El sistema incluye ahora elementos de refrigeración alrededor de los bebederos y los canales. En caso de que la temperatura aumente demasiado durante el proceso de moldeo, estos elementos se encargan automáticamente de reducirla.

Resultados de la optimización

Tras la optimización, el efecto de llenado del producto ha mejorado mucho. Ahora cada unidad se llena uniformemente y la calidad general ha mejorado mucho. No solo eso, sino que también ha aumentado la eficiencia de la producción y se han reducido los residuos, lo que se traduce en una reducción general de los costes.

Análisis detallado

Antes de ser optimizada, la organización detectó importantes incoherencias de llenado en los artículos de plástico mientras se moldeaban. Esto provocaba burbujas y algunas cavidades no se llenaban completamente. Tras realizar un análisis detallado, descubrieron que esto se debía a que el tamaño del bebedero era demasiado pequeño, había demasiada resistencia al flujo y los canales no estaban colocados correctamente.

Mediante análisis de simulación, se aumentó el tamaño optimizado del bebedero y se cambió la forma a un diseño cónico, reduciendo eficazmente la resistencia al flujo. El diseño del canal adoptó una sección transversal trapezoidal, lo que redujo la pérdida de presión. Se añadieron divisores de flujo para garantizar una distribución uniforme del plástico en cada cavidad. La optimización del sistema de refrigeración garantizó el control de la temperatura durante el flujo de plástico, evitando los problemas de flujo causados por el sobrecalentamiento o el subenfriamiento.

Finalmente, gracias a estas medidas de optimización, la empresa resolvió con éxito el problema del llenado desigual, mejoró significativamente la calidad del producto y aumentó la eficiencia de la producción.

¿Cuál es la tendencia de desarrollo futuro de las puertas y correderas?

Las tendencias futuras en compuertas y guías incluyen avances en la tecnología de impresión 3D para crear diseños personalizados, el uso de materiales ligeros y duraderos para reducir el peso y sistemas de supervisión inteligentes que mejoran el control del proceso. Estas innovaciones pretenden mejorar los tiempos de ciclo, reducir los residuos y optimizar el flujo de materiales, garantizando productos de mayor calidad con menor impacto medioambiental.

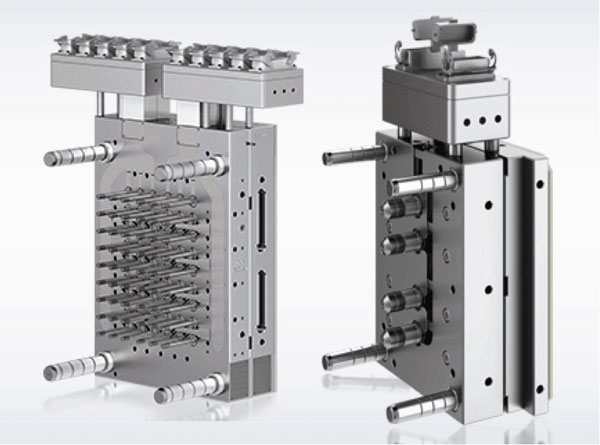

Fabricación inteligente y diseño de moldes

Los avances en fabricación inteligente han dado lugar a capacidades de diseño inteligente de bebederos y canales. El uso de ingeniería asistida por ordenador (CAE) y diseño asistido por ordenador (CAD) hace que el diseño de moldes sea más preciso que nunca, agilizando el proceso de forma significativa. El software de análisis de simulación permite analizar el flujo del molde y optimizar el diseño antes de fabricación de moldes5identificar y resolver posibles problemas con antelación.

Aplicación de nuevos materiales

A medida que surgen nuevos y mejores materiales, los especialistas en moldeo por inyección recurren cada vez más a los plásticos de alto rendimiento. El único inconveniente es que, al trabajar con sustancias tan novedosas, tienen que introducir cambios en la forma de diseñar los canales de inyección y los bebederos, modificaciones basadas específicamente en lo que pueden hacer estos materiales. En el caso de un plástico muy fluido, puede resultar ventajoso disponer de canales más pequeños (tanto en los bebederos como en los canales), por lo que también habría que hacer ajustes en este sentido. Por el contrario, con algunos plásticos de mayor viscosidad puede ser necesario no sólo disponer de canales más grandes, sino también de un mayor número de ellos: de nuevo, para promover un flujo ininterrumpido de líquido en la cavidad del molde.

Protección del medio ambiente y desarrollo sostenible

En medio de una creciente atención a la preservación del medio ambiente y el progreso sostenible, dos objetivos clave en el diseño de moldes han ganado importancia: reducir los residuos de plástico y aumentar la eficiencia de los materiales. Ajustar la configuración de los bebederos y canales es una forma de conseguirlo durante la fabricación de los productos: de este modo se puede reducir el volumen de plástico no utilizado. Por otra parte, el uso de plásticos más degradables o de recursos renovables exige un nuevo planteamiento sobre la forma de los bebederos y canales, ya que los distintos materiales fluyen a velocidades diferentes por estos canales.

Alta precisión y eficacia

En el futuro, el diseño de moldes hará hincapié en una mayor precisión y eficacia. Una forma de conseguirlo es utilizar más equipos y técnicas de alta tecnología durante la fabricación. Esto puede hacer que los bebederos y canales sean más precisos, de modo que cuando se empuja plástico a través de ellos, se produce menos resistencia al flujo (lo que a su vez reduce la pérdida de presión). Otra ventaja de mejorar la fabricación de moldes es que se aumenta la velocidad de producción y se reducen los costes por artículo.

Conclusión

Los bebederos y los canales son muy importantes en el moldeo por inyección de plástico. Si se diseñan correctamente, se pueden hacer piezas mejores, más rápidas y más baratas. Al diseñarlos, hay que pensar en cómo fluye el plástico, cómo funciona el molde y cómo funciona la máquina. Puede utilizar simulaciones por ordenador y pruebas reales para asegurarse de que sus bebederos y canales funcionan de la mejor manera.

Mediante el conocimiento profundo y la optimización de los bebederos y canales, las empresas pueden obtener una ventaja en el mercado competitivo, fabricando productos de plástico de alta calidad, satisfaciendo las necesidades de los clientes y mejorando la competitividad básica de la empresa. En el futuro, con el desarrollo de la fabricación inteligente, las nuevas tecnologías de materiales y el impulso a la protección del medio ambiente y el desarrollo sostenible, el diseño de bebederos y canales seguirá progresando, aportando más oportunidades de innovación y desarrollo a la industria del moldeo por inyección de plástico.

-

Aprenda a entender los canales y subcanales de moldeo en el moldeo por inyección: Los canales secundarios son canales más pequeños que conectan el canal principal con las cavidades individuales. ↩

-

Aprenda sobre Boquilla de moldeo por inyección - Tipos, defectos y características de una boquilla de calidad : Una boquilla de moldeo por inyección es una pieza clave del sistema eyector situado en la parte inferior de la máquina de moldeo. ↩

-

Conozca las directrices de ángulo de desmoldeo para el moldeo por inyección : El ángulo de desmoldeo es la conicidad aplicada a la superficie de una pieza. ↩ ↩

-

Aprenda sobre el desmoldeo en el moldeo por inyección: Técnicas y Mejores Prácticas :El desmoldeo es un paso crítico en el proceso de moldeo por inyección en el que la pieza acabada se retira de la cavidad del molde una vez que se ha solidificado. ↩

-

Más información sobre Qué es la fabricación de moldes : Un proceso de fabricación de moldes de alta calidad es esencial para producir piezas de calidad manteniendo un rendimiento rentable. ↩