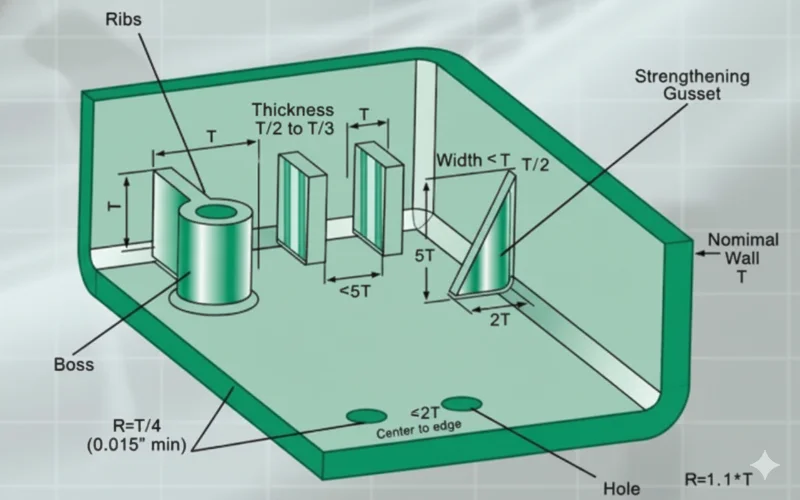

Optimizar el diseño de las nervaduras implica equilibrar la rigidez estructural con la facilidad de fabricación. Las nervaduras aumentan el **momento de inercia** de una pieza, mejorando la rigidez sin aumentar significativamente el grosor de la pared o el tiempo de ciclo. La "regla de oro" es mantener un grosor de nervio de **50% a 70%** del grosor nominal de la pared para evitar marcas de hundimiento. Los ángulos de desmoldeo adecuados (0,5° a 1,5°) y los radios de la base son esenciales para la expulsión y la reducción de tensiones.

Definición

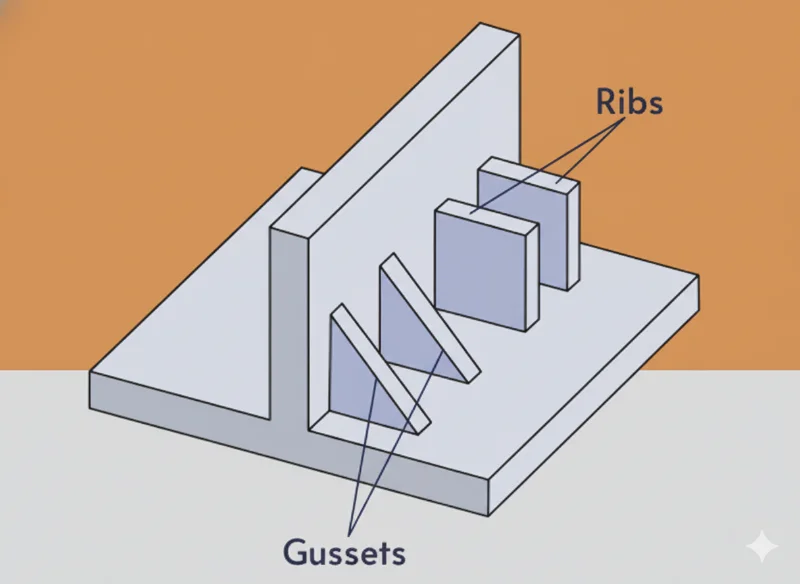

Costillas son elementos finos en forma de pared que se extienden perpendicularmente desde la pared nominal de una pieza de plástico. Se utilizan principalmente para mejorar la rigidez a la flexión y resistencia de un componente sin aumentar el grosor total de la pared.

En Moldeo por inyecciónEl uso de nervaduras en lugar de paredes gruesas es crucial, ya que las paredes gruesas prolongan los tiempos de enfriamiento, aumentan los costes de material y provocan defectos como huecos o alabeos. Las nervaduras también actúan como guías de flujo, ayudando a que fluya el plástico fundido, por ejemplo Polipropileno (PP)1 o Acrilonitrilo butadieno estireno (ABS)2en zonas del molde difíciles de rellenar.

Las gruesas costillas proporcionan la máxima integridad estructural sin inconvenientes.Falso

Las nervaduras gruesas suelen provocar marcas de hundimiento en la superficie cosmética y huecos internos debido a las velocidades de enfriamiento diferenciales.

El espesor de las nervaduras debe ser generalmente de 50% a 70% del espesor nominal de la pared.Verdadero

Esta relación equilibra la rigidez estructural al tiempo que minimiza el riesgo de marcas de hundimiento en la superficie opuesta.

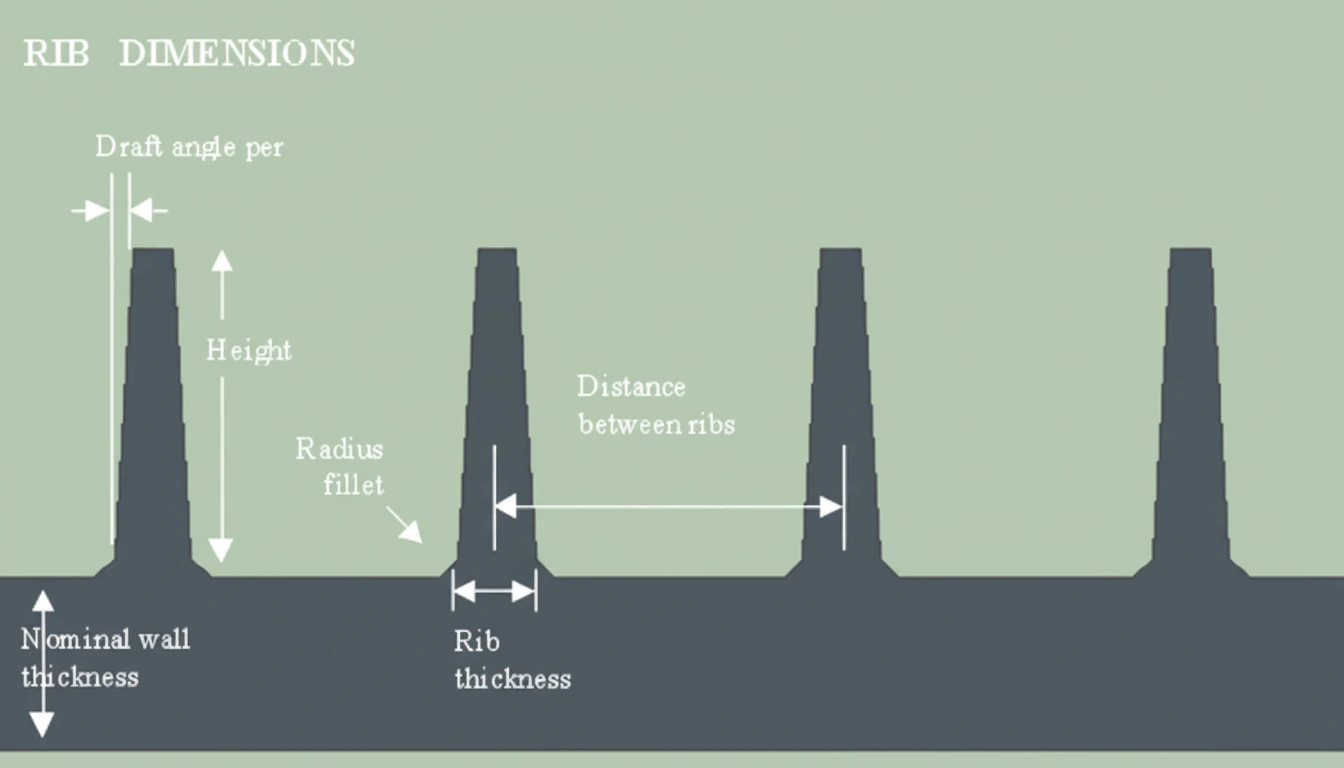

Parámetros clave del diseño de las costillas

Los siguientes parámetros utilizan directrices estándar de la industria (por ejemplo, directrices DFM, normas SPI).

| Parámetro | Símbolo | Gama recomendada | Unidad | Notas clave |

|---|---|---|---|---|

| Espesor de la base | w | 40% - 70% de t | mm | t = Espesor nominal de pared. 40% para alto brillo; hasta 70% para piezas estructurales/texturadas. |

| Altura de la costilla | h | ≤ 3 × t | mm | Una altura excesiva complica el venteo y la expulsión; puede causar pandeo. |

| Ángulo de calado | α | 0.5° - 1.5° | deg | Necesario para la expulsión. La textura requiere un calado adicional (1° por cada 0,025 mm de profundidad). |

| Radio de la base | R | 25% - 50% de t | mm | Evita la concentración de tensiones. Una R demasiado grande crea secciones gruesas (riesgo de hundimiento). |

| Espacio entre costillas | S | ≥ 2 × t | mm | Distancia entre costillas. Demasiado cerca provoca problemas de "seguridad del acero" y puntos calientes térmicos. |

| Grosor de la punta | t(punta) | ≥ 0.75 | mm | Espesor mínimo en la parte superior de la costilla para garantizar el correcto llenado del molde. |

Ventajas e inconvenientes

| Característica | Ventajas | Desventajas |

|---|---|---|

| Fuerza-peso | Aumenta significativamente la rigidez y la capacidad de carga con una adición mínima de peso. | Un diseño inadecuado provoca defectos estéticos como marcas de hundimiento3 en la cara visible (cara A). |

| Duración del ciclo | Permite un enfriamiento más rápido en comparación con el aumento de todo el espesor de la pared. | Las nervaduras profundas pueden atrapar gas (efecto diesel) o causar dificultades de expulsión (marcas de arrastre). |

| Flujo de materiales | Actúa como corredores internos (líderes de flujo) para ayudar a rellenar secciones delgadas o esquinas distantes. | Las nervaduras complejas aumentan los costes de utillaje (se requiere trabajo de electroerosión). |

| Control de alabeo | Reduce el alabeo rompiendo las grandes superficies planas y redistribuyendo la tensión. | Las esquinas afiladas en las bases de las costillas se convierten en concentradores de tensiones, lo que provoca fallos en caso de impacto. |

Hacer una costilla más alta es siempre la mejor manera de aumentar la rigidez de la pieza.Falso

Los nervios excesivamente altos son propensos a doblarse bajo carga y requieren cavidades de molde profundas y difíciles de ventilar.

Añadir varias costillas más cortas suele ser estructuralmente superior a una costilla muy alta.Verdadero

Las nervaduras múltiples distribuyen la carga más eficazmente y mantienen una moldeabilidad más fácil en comparación con las características profundas y estrechas.

Escenarios de aplicación

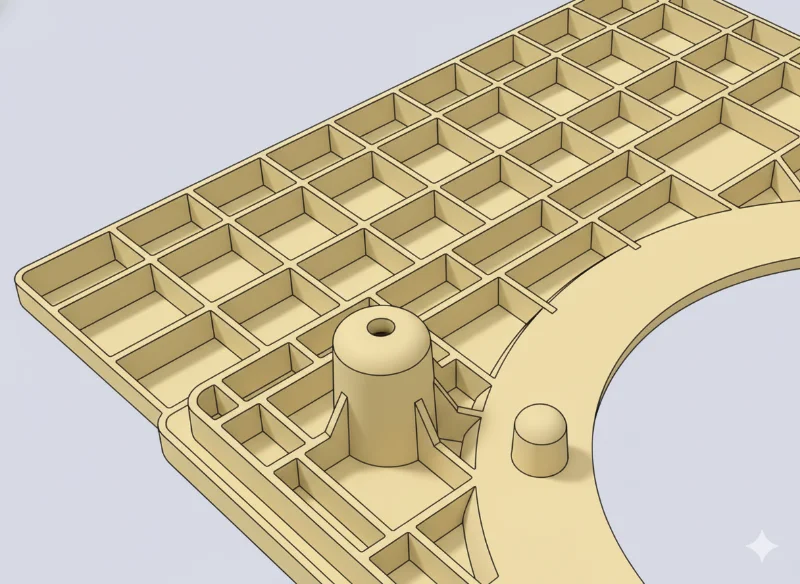

- Interiores de automóviles: Los sustratos del salpicadero y los paneles de las puertas suelen utilizar patrones de nervaduras en forma de panal para reducir el peso y mantener al mismo tiempo las normas de seguridad en caso de colisión.

- Electrónica de consumo: Las carcasas de portátiles o teléfonos utilizan microranuras para sujetar las placas de circuito impreso internas y evitar que se aplasten sin añadir volumen.

- Componentes estructurales: Carcasas de herramientas eléctricas fabricadas con Polímero reforzado con fibra de vidrio (GFRP)4 utilizan nervaduras cruzadas para resistir pares de torsión elevados e impactos de caídas.

- Tapas de contenedores: Los envases de pared delgada utilizan nervios radiales para evitar que se arqueen o deformen durante el apilamiento.

Recomendaciones para el proceso gradual

Para lograr un diseño optimizado de las costillas, siga este flujo de trabajo:

- Establecer Pared Nominal (t): Determinar el grosor de la pared base necesario para la función general de la pieza.

- Calcular el espesor de la base de la costilla:

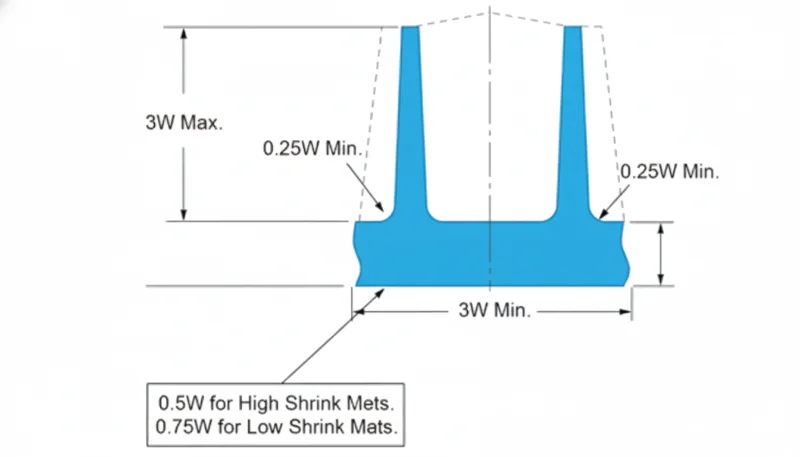

- Para Materiales amorfos (por ejemplo, policarbonato (PC), ABS): Ajustar el grosor del nervio a ~60-70% de t.

- Para Materiales semicristalinos (por ejemplo, polipropileno (PP), polietileno (PE)): Ajustar el grosor del nervio a ~40-50% de t debido a los mayores índices de contracción.

- Definir límites de altura: Asegúrese de que la altura de las nervaduras (h) no supere 3 × t. Si se necesita más rigidez, añada más nervaduras en lugar de aumentar la altura.

- Aplicar ángulos de giro: Añadir un calado mínimo de 0,5° por lado. Para costillas más altas (>50 mm), aumente el ángulo de inclinación a 1,0°-1,5° para evitar el bloqueo por vacío durante la expulsión.

- Diseñe el radio de la raíz: Añadir un radio de filete de 0,25 × t en la base. Ejemplo: Si la pared es de 4 mm, el radio debe ser de 1 mm. Esto reduce la sensibilidad de la muesca.

- Verifique el espaciado: Asegúrese de que el espacio entre las costillas es de al menos 2 × t. Esto garantiza que el acero del molde entre las costillas es lo suficientemente robusto como para disipar el calor y no fatigarse.

- Simulación: Utilice el software de análisis de flujo del molde para comprobar la contracción volumétrica y las posibles trampas de aire en las puntas de los nervios.

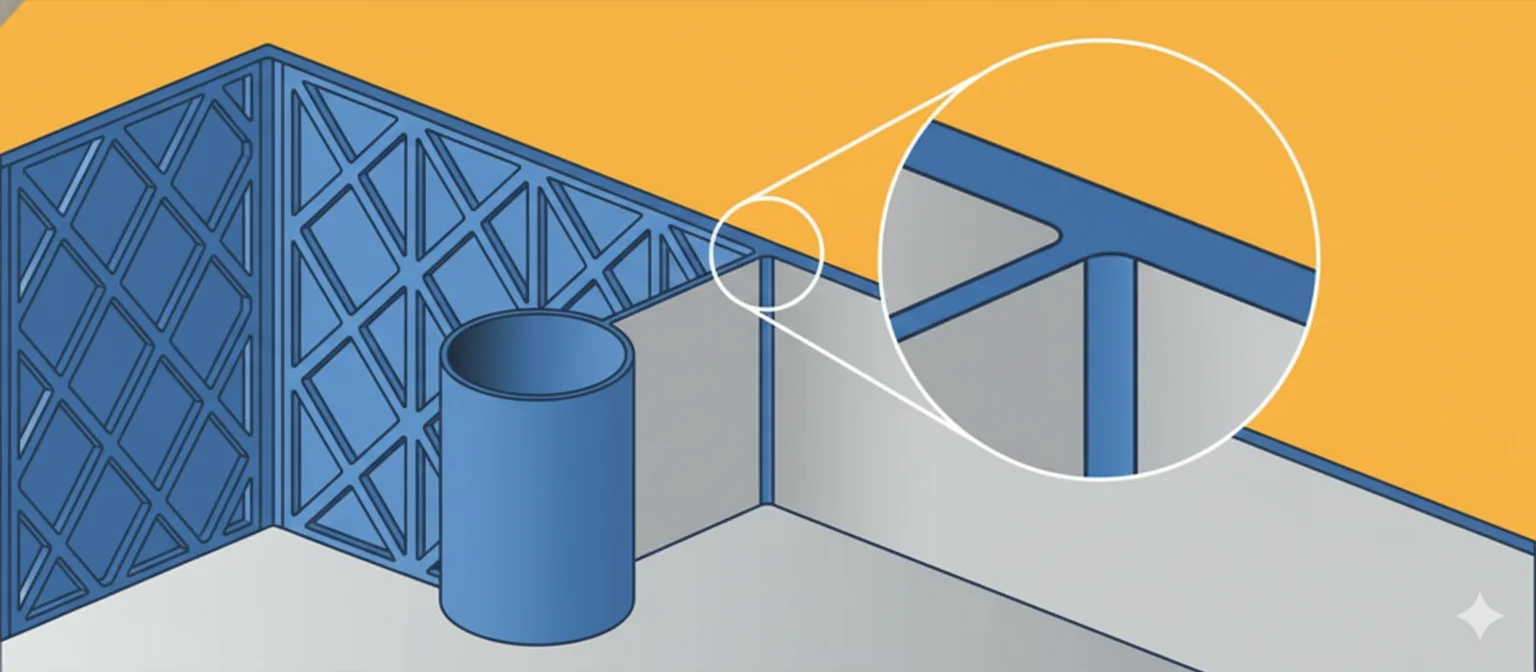

Los refuerzos son una forma de nervio que se utiliza para sostener los bordes.Verdadero

Las cartelas son costillas triangulares que se utilizan para sostener las paredes laterales o los salientes, siguiendo las mismas reglas de grosor para evitar el hundimiento.

Las nervaduras pueden colocarse arbitrariamente sin tener en cuenta el enfriamiento del molde.Falso

Las nervaduras colocadas demasiado cerca crean puntos calientes térmicos en el acero del molde, lo que provoca tiempos de ciclo más largos y alabeo.

PREGUNTAS FRECUENTES

P1: ¿Cuál es la regla más importante en el diseño de costillas para evitar defectos estéticos?

El grosor de la base de la costilla debe estar generalmente entre 50% y 70% del grosor nominal de la pared. Si se sobrepasa esta proporción, aumenta la masa de material en la intersección, lo que provoca un enfriamiento diferencial que da lugar a visibles marcas de hundimiento5 en la superficie opuesta.

P2: ¿Cómo afecta la selección de materiales al diseño de las costillas?

Los materiales de alta contracción (plásticos semicristalinos como PA66 o PP) son más propensos a las marcas de hundimiento y alabeo. Para estos materiales, las nervaduras deben ser más finas (cerca de 40-50% de la pared nominal) en comparación con los materiales amorfos de baja contracción (como PC o ABS).

P3: ¿Pueden las nervaduras sustituir al grosor de la pared maciza en cuanto a resistencia?

Sí. Utilizar nervaduras para aumentar el momento de inercia es mecánicamente más eficaz que engrosar toda la pared. Ahorra material, reduce el peso de la pieza y disminuye significativamente el tiempo de enfriamiento necesario para el ciclo de moldeo.

P4: ¿Qué ocurre si el ángulo de inclinación de una costilla es demasiado pequeño?

Un ángulo de desmoldeo insuficiente provoca problemas de expulsión. La pieza puede pegarse a la mitad del molde fija (lado A) o móvil (lado B), o pueden aparecer "marcas de arrastre" (rozaduras) en la superficie de la nervadura. En casos graves, la nervadura puede desprenderse o agrietarse durante la expulsión.

P5: ¿Por qué es importante el radio de la raíz?

Las esquinas afiladas de la base de una costilla actúan como concentradores de tensiones. Bajo impacto o carga cíclica, las grietas se iniciarán en estas esquinas afiladas. Un radio distribuye el flujo de tensión; sin embargo, no debe ser demasiado grande, o creará una sección gruesa que causará marcas de hundimiento.

Resumen

Optimizar el diseño de los nervios es una habilidad crítica en el moldeo por inyección que afecta directamente al coste, la estética y el rendimiento de la pieza. Si se respeta la relación estándar de Espesor del nervio hasta la pared nominal (40-70%)limitando la altura a 3 veces el grosor de la paredy garantizar un nivel adecuado de calados y radiosLos ingenieros pueden maximizar la estabilidad estructural y evitar defectos comunes como las marcas de hundimiento y el alabeo.

-

Polipropileno (PP) Propiedades: Proporciona una visión completa de las características del PP, esencial para determinar los índices de contracción y el dimensionamiento de las nervaduras en aplicaciones semicristalinas. ↩

-

Guía de materiales ABS: Detalla las propiedades del acrilonitrilo butadieno estireno, un material amorfo común en el que las relaciones de diseño de las nervaduras difieren ligeramente de las de los plásticos semicristalinos. ↩

-

Prevención de marcas de hundimiento: Explica los fundamentos físicos de las marcas de hundimiento, uno de los principales defectos causados por una relación inadecuada entre el grosor de las nervaduras y el de las paredes. ↩

-

Aplicaciones estructurales del PRFV: contexto científico detallado sobre cómo el refuerzo de fibra interactúa con las estructuras de las costillas para mejorar las propiedades mecánicas. ↩

-

Consejos de diseño para las costillas: Ofrece directrices prácticas de diseño centradas específicamente en minimizar los defectos estéticos manteniendo la integridad estructural. ↩