Fábrica de moldeo por inyección de PET a medida

Guía de fabricación y diseño del moldeo por inyección de PET

Recursos para La guía completa del moldeo por inyección de PET

¿Qué es el PET?

Tereftalato de polietileno (PET)

El tereftalato de polietileno (PET), también conocido como resina de poliéster, es el tipo más importante de poliéster termoplástico. Es un polímero termoplástico muy utilizado que pertenece a la familia de los poliésteres. Se compone principalmente de dos monómeros clave: etilenglicol y ácido tereftálico. Cuando estos ingredientes polimerizan, forman PET de cadena larga, que puede transformarse en diversas formas, como fibras, películas y envases.

El PET es un polímero altamente cristalino de color blanco lechoso o amarillo claro con una superficie lisa y brillante. Tiene buena resistencia a la fluencia, a la fatiga, a la abrasión y estabilidad dimensional. Presenta bajo desgaste y alta dureza y tiene la mayor tenacidad entre los plásticos termoplásticos. Tiene un buen comportamiento como aislante eléctrico, se ve menos afectado por la temperatura, pero tiene poca resistencia a la corona. No es tóxico, es resistente a la intemperie y tiene buena estabilidad química. Tiene baja absorción de agua y es resistente a ácidos débiles y disolventes orgánicos, pero no es resistente a la inmersión en agua caliente ni a los álcalis. La resina PET tiene una alta temperatura de transición vítrea, un índice de cristalización lento, un ciclo de moldeo largo, una gran contracción de moldeo, poca estabilidad dimensional, cristalización quebradiza y baja resistencia al calor.

¿Qué tipos de materiales de PET existen?

El tereftalato de polietileno (PET) es un polímero termoplástico versátil y ampliamente utilizado que pertenece a la familia de los poliésteres. Puede clasificarse en varios tipos en función de su estructura y aplicaciones:

1. PET estándar (tereftalato de polietileno):

El PET normal es el tipo más común de PET, utilizado en muchas industrias porque tiene grandes propiedades químicas, térmicas y mecánicas. Es un polímero semicristalino transparente, resistente y que mantiene alejados los gases y la humedad. El PET se utiliza mucho en envases, sobre todo para fabricar botellas para bebidas y envases para alimentos.

2. PET amorfo (APET):

El APET es un tipo de PET que no tiene estructura cristalina, lo que lo hace muy transparente y brillante. El APET se utiliza sobre todo en productos en los que es necesario ver a través de él. No cambia mucho de forma cuando se calienta, es fácil de moldear y es bastante resistente y no se estropea con los productos químicos.

3. PET cristalino (C-PET):

El C-PET es más cristalino que el PET normal, por lo que es más opaco y resiste mejor el calor. Como resiste altas temperaturas, el C-PET se utiliza a menudo en productos que se calientan, como bandejas de comida que se pueden meter en el horno. La mayor cristalinidad también lo hace más resistente, por lo que puede soportar más presión.

4. PET orientado biaxialmente (BOPET):

El PET orientado biaxialmente (BOPET) es un tipo de PET estirado en dos direcciones, lo que lo hace más resistente, estable y transparente. Los films de BOPET se utilizan en muchas industrias y para envases. Tiene una gran resistencia a la tracción, es bueno para mantener la humedad fuera y es una buena barrera.

5. PET modificado con glicol (PETG):

El PET modificado con glicol (PETG) es un material que se modifica añadiendo glicol durante el proceso de polimerización. Esta modificación hace que el PETG sea más flexible y fácil de procesar que el PET estándar, especialmente en termoformado y extrusión. Tiene mejor transparencia y resistencia al impacto que el PET estándar y se utiliza habitualmente en aplicaciones que requieren durabilidad y claridad.

6. PET reciclado (rPET):

El rPET se fabrica a partir de PET reciclado de residuos industriales o de consumo. El reciclaje de PET reduce el impacto medioambiental de los residuos plásticos, conserva los recursos y disminuye las emisiones de gases de efecto invernadero. rPET conserva muchas de las propiedades del PET virgen, pero pueden variar ligeramente debido a las diferencias en el proceso de reciclaje.

7. PET de calidad técnica:

El PET de ingeniería es un PET de alto rendimiento diseñado para aplicaciones industriales y de ingeniería más exigentes. Este tipo de PET se modifica para mejorar su resistencia mecánica, térmica y al desgaste. Por su solidez, estabilidad dimensional y resistencia al desgaste y a los productos químicos, el PET para ingeniería se utiliza habitualmente en piezas mecánicas, componentes de automoción y aplicaciones eléctricas.

¿Qué características tiene el tereftalato de polietileno (PET)?

El PET, o tereftalato de polietileno, es un tipo de poliéster muy popular que se puede fundir y volver a enfriar. Se utiliza en todo tipo de aplicaciones, como envases, electrónica y construcción, porque es muy sólido. Aquí tienes un montón de cosas que debes saber sobre el PET:

1. Propiedades físicas:

①Color y brillo: Los materiales de PET suelen ser de color blanco o amarillo claro y tienen una alta cristalinidad, con una superficie lisa y brillante. El PET es muy transparente, por lo que se puede ver lo que hay dentro del envase y tiene buen aspecto. Se puede hacer transparente o no transparente, y eso lo hace resistente o no.

② Densidad y peso: El PET no es muy denso y es ligero, sobre todo en comparación con materiales como el vidrio o el metal, lo que abarata su transporte y uso.

2. Propiedades mecánicas:

① Resistencia y rigidez: Los materiales de PET son muy fuertes y rígidos, lo que significa que son muy resistentes y no se deforman en aplicaciones estructurales. Tienen una resistencia a la tracción de unos 11.500 psi y son muy duros y resistentes, por lo que se pueden mecanizar y moldear todo el día.

② Flexión y flexibilidad: El PET tiene una excelente resistencia a la flexión, capaz de soportar múltiples pliegues sin sufrir daños. Además, su flexibilidad puede ajustarse en función de los métodos de procesado, lo que le permite variar entre los estados semirrígido y rígido.

③ Resistencia al desgaste y propiedades antiestáticas: El PET tiene una excelente resistencia al desgaste y una baja absorción de humedad, lo que garantiza su estabilidad durante un uso prolongado. Sin embargo, el PET es propenso a la electricidad estática, especialmente cuando se envasan materiales en polvo, lo que exige medidas antiestáticas.

3. Propiedades térmicas:

① Resistencia al calor: El PET tiene una buena resistencia al calor, con una temperatura de distorsión térmica de unos 85°C. El PET puro tiene una estabilidad limitada a altas temperaturas, pero los tratamientos mejorados, como el PET reforzado con fibra de vidrio, mejoran significativamente su resistencia al calor, con una temperatura de distorsión térmica de hasta 225°C e incluso una temperatura de uso a largo plazo de hasta 120°C.

② Temperatura de transición vítrea (Tg) y punto de fusión: La Tg del PET suele oscilar entre 65 °C y 80 °C, dependiendo de la cristalinidad, que es la temperatura a la que el material pasa de ser quebradizo a dúctil. El punto de fusión del PET oscila entre 240 °C y 270 °C, lo que significa que el PET puede procesarse a temperaturas más altas sin romperse.

4. 4. Propiedades químicas:

① Resistencia química: El PET resiste bastante bien la mayoría de los productos químicos (como ácidos débiles, álcalis débiles, alcoholes y aceites), manteniendo su estabilidad química en distintos lugares. Pero no resiste tan bien los álcalis fuertes y el agua caliente, que pueden provocar su descomposición.

② Propiedades de barrera contra la humedad y los gases: El PET es excelente para mantener la humedad fuera de tus cosas. También es muy bueno para mantener el oxígeno y el dióxido de carbono fuera de los alimentos, lo que hace que duren más.

③ Propiedades antimicrobianas: El PET también tiene propiedades antimicrobianas, por lo que es ideal para envasar alimentos y bebidas que necesitan estar muy limpios.

5. 5. Otras propiedades:

① Aislamiento eléctrico: El PET tiene grandes propiedades de aislamiento eléctrico, por lo que es perfecto para su uso como material aislante en productos electrónicos y dispositivos eléctricos, manteniendo un buen rendimiento eléctrico incluso a altas temperaturas y frecuencias. Sin embargo, tiene una mala resistencia a la corona.

② Estabilidad dimensional: Los materiales de PET son excelentes para mantener su forma, incluso cuando cambia la temperatura. Se mantienen fuertes y conservan su buen aspecto.

③ Reciclabilidad y sostenibilidad: El PET es un material ecológico que puede reciclarse, y es uno de los plásticos más reciclados del mundo. Una vez reciclado y procesado, el PET puede utilizarse para fabricar nuevos productos como textiles, alfombras y materiales de construcción, lo que contribuye a reducir la contaminación y el despilfarro de recursos.

¿Cuáles son las propiedades del PET?

El tereftalato de polietileno (PET) es un polímero termoplástico ampliamente utilizado y conocido por sus excelentes propiedades mecánicas, térmicas y químicas. A continuación se muestra una tabla exhaustiva que resume las propiedades clave del PET:

| Propiedad | PET | APET | CPET | PETG | rPET |

|---|---|---|---|---|---|

| Densidad | 1,38-1,40 g/cm³ | 1,33-1,35 g/cm³ | 1,40-1,45 g/cm³ | 1,27-1,30 g/cm³ | 1,38-1,40 g/cm³ |

| Resistencia a la tracción | 50-80 MPa | 50-70 MPa | 60-90 MPa | 45-65 MPa | 50-80 MPa |

| Módulo de flexión | 2000-3000 MPa | 2200-2600 MPa | 2000-3000 MPa | 2000-2400 MPa | 2000-3000 MPa |

| Alargamiento a la rotura | 50-150% | 90-120% | 30-80% | 100-150% | 50-150% |

| Temperatura de deflexión térmica (HDT) | 70-80℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 200-220℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 70-80℃ (0,45 MPa) |

| Absorción de agua | 0.1-0.4% | 0.2-0.4% | 0.1-0.3% | 0.1-0.3% | 0.1-0.4% |

| Punto de fusión | 250-260℃ | - | - | - | 250-260℃ |

| Transmisión de la luz | - | Hasta 90% | - | Hasta 90% | - |

| Resistencia al calor | - | - | Resistencia al calor | - | - |

¿Pueden moldearse por inyección los materiales de PET?

Claro, el PET (tereftalato de polietileno) puede moldearse por inyección. El PET es un polímero termoplástico que se utiliza en muchas cosas, como botellas para bebidas, envases de alimentos y embalajes.

Características y requisitos del moldeo por inyección de PET:

1. Características del material:

① Polímero termoplástico: El PET es un polímero termoplástico semicristalino. Tiene un gran brillo, estabilidad dimensional, resistencia a los rayos UV y una buena resistencia a la tracción y rigidez. Se utiliza mucho en botellas de bebidas, envases de alimentos, etc.

② Absorción de humedad: El PET absorbe la humedad del aire, por lo que es necesario secarlo bien antes de procesarlo para evitar que se estropee o no funcione bien.

2. Requisitos clave de procesamiento:

① Secado: El PET necesita ser secado a 120-160°C durante 4-6 horas para asegurarse de que el contenido de humedad es inferior a 0,02% para evitar la fragilidad y otros defectos de moldeo.

② Temperatura de fusión: Normalmente entre 240-280°C. El PET tiene un punto de fusión elevado, por lo que la temperatura debe controlarse estrictamente para que se funda de manera uniforme.

③ Temperatura del molde: Mantenla entre 80-120°C para asegurarte de que el material se enfría bien y controlar la cristalinidad, que afecta a la resistencia, la transparencia y el tamaño del producto final.

④ Presión de inyección: Como el PET es grueso, necesita más presión de inyección (normalmente 80-140 MPa) para llenar el molde y asegurarse de que su material es bueno.

⑤ Velocidad de inyección: Hay que controlarla. Si no lo haces, te deformarás, te hundirás y tendrás todo tipo de problemas, especialmente con materiales PET reforzados con fibra de vidrio.

3. Cristalización y diseño de moldes:

Cristalinidad: El PET puede ser amorfo o semicristalino, dependiendo de lo rápido que se enfríe. La cristalinidad afecta al aspecto del producto final y a su resistencia. Hay que diseñar bien el molde y los canales de refrigeración.

② Diseño de moldes: Los moldes de PET deben estar bien ventilados y tener canales de enfriamiento rápido para evitar que el material se degrade y asegurarse de que haya tiempo suficiente para que la pieza se enfríe y se reduzcan los defectos.

¿Cuáles son las consideraciones clave para el moldeo por inyección de PET?

El moldeo por inyección de PET es un proceso importante para fabricar productos de plástico ligeros, inastillables y reciclables. Hay muchas cosas que hay que hacer bien para hacerlo bien. Estos son algunos de los aspectos más importantes que hay que tener en cuenta al realizar el moldeo por inyección de PET. Si hace las cosas bien, tendrá muchas más posibilidades de fabricar piezas buenas rápidamente, con un alto nivel de calidad y a bajo coste.

1. Selección y preparación del material:

① Tratamiento de secado: El PET es muy sensible a la humedad y tiene una fuerte higroscopicidad. Si el contenido de humedad es demasiado alto, el material es fácil de hidrolizar a altas temperaturas, lo que reducirá el peso molecular, oscurecerá el color del producto, lo hará quebradizo e incluso reducirá las propiedades mecánicas. Por lo tanto, el PET debe secarse antes de procesarse. Generalmente, la temperatura de secado es de 150-170 grados, y el tiempo de secado es de 3-4 horas. Tras el secado, se puede comprobar la conformidad del material mediante el método de inyección de aire. Además, la proporción de PET reciclado utilizado no debe superar los 25%. Debe secarse antes de su uso para evitar problemas de calidad.

② Control de la temperatura de fusión: La temperatura de fusión de los materiales de PET suele oscilar entre 270°C y 280°C. Para el PET reforzado con fibra de vidrio (GF-PET), la temperatura es un poco más alta, de 290°C a 315°C. Hay que controlar bien la temperatura de fusión. Si la temperatura es demasiado baja, la masa fundida fluirá mal. Si la temperatura es demasiado alta, se destruirá la estructura molecular y el producto no funcionará bien.

③ Uso de PET reciclado (rPET): Cuando se utiliza rPET en el moldeo por inyección, la cantidad utilizada debe determinarse en función de los requisitos específicos de la aplicación. La velocidad de flujo y las propiedades físicas del rPET pueden diferir de las de los materiales vírgenes, por lo que es necesario realizar pruebas antes de su uso, normalmente utilizando 5%-100% rPET según sea necesario.

2. Diseño de máquinas y moldes de inyección:

① Selección de la máquina de inyección: El PET suele requerir una máquina de inyección de tipo tornillo, con un tornillo equipado con un anillo antirretorno, y una relación L/D de 15:1 a 20:1, con una relación de compresión de aproximadamente 3:1. Si la relación L/D es demasiado alta, el material permanecerá demasiado tiempo en el barril, lo que provocará una degradación térmica; si la relación de compresión es demasiado baja, el calentamiento por cizallamiento no será suficiente y la plastificación será deficiente. Además, cuando se procesa PET reforzado con fibra de vidrio, el tornillo y las paredes internas del barril deben estar hechos de materiales resistentes al desgaste para reducir el desgaste.

② Diseño del molde: El diseño del molde está directamente relacionado con la estabilidad dimensional, la calidad del aspecto y la eficiencia de producción del producto. El material PET es propenso al alabeo, por lo que el diseño del molde debe tener en cuenta la necesidad de un escape suficiente para evitar que el gas quede atrapado en el producto. Se recomienda utilizar placas aislantes entre el molde y la plantilla de la máquina de inyección para evitar que la transferencia de calor afecte a la temperatura del molde. La temperatura del molde suele controlarse a 5-15°C para evitar la rápida cristalización del PET, que afecta a la transparencia del producto. Un diseño razonable de la compuerta puede garantizar que el PET fundido se llene uniformemente en el molde, evitando defectos en el producto.

3. Optimización del proceso de inyección:

① Velocidad de inyección y presión: El material PET tiene buena fluidez, y la velocidad de inyección debe ser rápida para evitar que el material se solidifique demasiado pronto en el molde. Sin embargo, una velocidad de inyección excesiva puede aumentar la tasa de cizallamiento y hacer que el material se vuelva quebradizo. Por lo general, el tiempo de inyección debe controlarse dentro de los 4 segundos. La presión de inyección debe ajustarse en función de la estructura del producto y el diseño del molde, oscilando generalmente entre 80 MPa y 150 MPa. En el caso del PET reforzado con fibra de vidrio, la presión de inyección puede tener que ser más elevada, entre 90 y 150 MPa.

② Control de la contrapresión y la presión de retención: Mantenga la contrapresión tan baja como pueda, normalmente por debajo de 100 bar, para reducir la fricción del tornillo y la degradación del material. Un tiempo razonable de presión de retención ayuda a asegurarse de que el molde está completamente lleno y reduce defectos como burbujas y abolladuras.

③ Tiempo de residencia y enfriamiento: El tiempo de residencia del material en la máquina de inyección no debe ser demasiado largo, ya que la exposición prolongada a altas temperaturas puede provocar la degradación del material. Cuando la máquina se detiene brevemente (menos de 15 minutos), puede limpiarse mediante disparos de aire; sin embargo, si la parada supera los 15 minutos, debe utilizarse material de polietileno (PE) para limpiar el tornillo, y la temperatura del barril debe reducirse a la temperatura del material de PE para evitar la descomposición del material de PET.

4. Mantenimiento de moldes y control de calidad:

① Mantenimiento de moldes: Los moldes de PET son de alta demanda, y los moldes necesitan ser limpiados y mantenidos durante su uso. Especialmente cuando se procesa PET reforzado con fibra de vidrio, las fibras de vidrio pueden causar desgaste en los moldes, por lo que la superficie del molde debe estar hecha de materiales resistentes al desgaste o repararse regularmente. Además, los orificios de ventilación de los moldes deben diseñarse de forma razonable para evitar un destello excesivo y garantizar al mismo tiempo un flujo suave de la masa fundida.

② Inspección y control de calidad: Es muy importante establecer un sistema integral de control de calidad en el proceso de moldeo por inyección de PET. Además de la inspección en línea, se debe llevar a cabo una inspección dimensional periódica y una prueba de rendimiento físico para garantizar que el producto cumple los requisitos de las especificaciones. La temperatura del molde, la temperatura de fusión y los parámetros de inyección deben controlarse estrictamente para garantizar el acabado superficial, la transparencia y la precisión dimensional del producto.

5. Tratamiento posterior al moldeo y otras consideraciones:

① Procesado posterior al moldeo: Algunos productos de PET pueden necesitar un procesamiento adicional, como recocido o tratamiento de estabilización UV, para hacerlos más fuertes y resistentes al envejecimiento. Estos pasos adicionales pueden ayudar realmente a que un producto dure más, sobre todo en condiciones duras.

② Procesado de colorantes y aditivos: El PET requiere una alta estabilidad para colores y aditivos. El uso incorrecto de colorantes o aditivos puede causar diferencias de color o problemas de rendimiento. Elija los aditivos adecuados en función de sus necesidades para asegurarse de que su producto funciona y tiene el aspecto que desea.

6. Eficiencia de la producción y control de costes:

① Optimización del ciclo de producción y la eficiencia: El proceso de moldeo por inyección de PET suele tardar más tiempo en producirse, especialmente para piezas de gran producción, por lo que es importante optimizar el ciclo. Disponiendo razonablemente el sistema de refrigeración del molde y optimizando los parámetros de inyección, puede acortar eficazmente el tiempo del ciclo y reducir los costes de producción.

② Costes de moldes y materiales: Los costes de diseño y fabricación de moldes son elevados, especialmente en el caso de los moldes multicavidad, que pueden mejorar la eficiencia de la producción pero también aumentar los costes de mantenimiento debido a su complejidad. La selección de materiales también influye significativamente en los costes generales; el uso de materiales de PET eficientes y fáciles de procesar puede reducir considerablemente los costes de producción.

Fabricación de moldeo por inyección de PET

Guía de fabricación del moldeo por inyección de PET

Recursos para La guía completa Fabricación de moldes de inyección de PET

Cómo realizar el moldeo por inyección de PET: Guía paso a paso

El moldeo por inyección de PET (tereftalato de polietileno) es una excelente forma de fabricar materiales plásticos. Se utiliza mucho para envasar, fabricar artículos para la industria y para que usted los compre. Hay muchos pasos para fabricar cosas con PET, y cada uno de ellos es importante para asegurarse de que las cosas que hagas no apesten. Aquí tienes una guía detallada para hacer cosas con PET:

1. Diseño y preparación de moldes:

① Diseño de moldes: El diseño del molde es el punto de partida del moldeo por inyección. Los ingenieros utilizan software CAD (diseño asistido por ordenador) para diseñar el modelo del molde, teniendo en cuenta cómo fluirá el PET fundido, cómo se enfriará y cómo se extraerán las piezas del molde. Los moldes suelen fabricarse con materiales duraderos, como acero endurecido o aluminio, para garantizar una larga vida útil.

② Preparación del molde: Antes de empezar, limpia bien el molde y rocíalo con un agente desmoldante para que el PET no se pegue al moldearlo. Vigila que el molde no se desgaste y arregla o sustituye cualquier cosa que esté estropeada.

2. Preparación de materias primas de PET:

① Selección de materias primas: Diferentes aplicaciones tienen diferentes requisitos para los materiales de PET, por lo que debe elegir el grado de PET adecuado en función de las necesidades específicas de su producto final. Las materias primas de PET de alta calidad mejoran el aspecto y el tacto del producto final.

② Limpieza y secado de materias primas: La limpieza y el secado de las materias primas es un paso crítico. Las materias primas de PET son propensas a absorber humedad, por lo que deben secarse a un nivel de humedad adecuado para evitar que la humedad afecte a la fluidez durante la fusión y a la resistencia del producto moldeado.

③ Materiales de pesaje: Pese con precisión las materias primas de PET que necesite. Hágalo basándose en los requisitos de diseño y producción. Asegúrese de hacerlo bien para que su proceso de producción sea preciso.

3. Configuración de la máquina de inyección:

① Configuración de la máquina: Una vez instalado el molde en la máquina de inyección, hay que configurar los parámetros de la máquina. Los más importantes son la temperatura, la presión de inyección, la velocidad de inyección y la temperatura del molde. Debe controlar la temperatura dentro de un intervalo adecuado para fundir el PET. La presión y la velocidad de inyección afectan a la forma en que el material fundido fluye y llena la cavidad del molde.

② Control de la temperatura del molde: La temperatura del molde afecta directamente al tiempo que tarda en enfriarse y a la suavidad del producto final. Debe ajustar la temperatura en función del tipo de PET que utilice para que se enfríe de forma uniforme.

4. Proceso de alimentación y fusión:

① Alimentación: Coloque las materias primas de PET secas en la tolva de la máquina de inyección. Asegúrese de que no haya nada bloqueando la tolva, para que no se interrumpa el proceso de alimentación. El tornillo de la máquina de inyección empujará las materias primas hacia el barril de calentamiento.

② Fusión: Las materias primas de PET se funden gradualmente en el barril de calentamiento, formando una masa fundida uniforme. Durante esta etapa se requiere un estricto control de la temperatura para garantizar que el PET se funde sin problemas y mantiene la viscosidad suficiente para el posterior moldeo por inyección.

5. Inyección y llenado del molde:

① Proceso de inyección: El tornillo empuja el PET fundido en la cavidad del molde a alta presión. La velocidad y la presión de inyección deben controlarse con exactitud para garantizar que el PET fundido llene todas las partes del molde de la misma manera. Si la velocidad o la presión de inyección no están bien ajustadas, pueden aparecer burbujas, inyecciones cortas u otros problemas.

② Presión de mantenimiento: Una vez que hayas terminado de inyectar plástico en el molde, debes mantener la presión durante un rato para asegurarte de que el plástico fundido llena todos los rincones del molde y no deja huecos ni puntos débiles.

6. Enfriamiento y solidificación:

① Refrigeración: Una vez lleno el molde, el PET fundido empieza a enfriarse. El sistema de refrigeración del molde ayuda a eliminar el calor de la cavidad, lo que permite que el PET se solidifique gradualmente hasta alcanzar la forma final. La velocidad y uniformidad del proceso de enfriamiento son importantes para la estabilidad dimensional y la calidad del aspecto del producto acabado.

② Control del tiempo de enfriamiento: Un enfriamiento demasiado largo alarga los ciclos de producción. Un enfriamiento demasiado corto hace que los productos se deformen o sufran tensiones internas. Por tanto, controlar el tiempo de enfriamiento es importante para fabricar buenos productos.

7. Apertura de moldes y desmoldeo:

① Apertura del molde: Una vez finalizado el proceso de enfriamiento, el molde se abrirá por sí solo. El sistema de expulsión empujará la pieza moldeada solidificada fuera del molde. Tenga cuidado de no dañar el producto moviéndose demasiado rápido o utilizando demasiada fuerza.

② Proceso de desmoldeo: Asegúrese de que el producto sale del molde sin arañazos ni otros defectos superficiales. Compruebe también si quedan restos de material PET en el molde y límpielo para la siguiente operación.

8. Procesado posterior al moldeo:

① Recorte y pulido: Una vez que los productos salen del molde, suelen tener material sobrante en los bordes (rebabas) que hay que recortar con cuchillos u otras herramientas. Este paso garantiza que el producto tenga el aspecto deseado y mejora el conjunto.

② Acabado posterior: Dependiendo del uso que le vayas a dar, puede que tengas que lijar, pulir o ensamblar un poco más para asegurarte de que está listo para funcionar.

9. 9. Inspección de calidad:

① Control de calidad: Cuando termines de hacer cosas, tienes que asegurarte de que son buenas. Debes comprobar que es del tamaño adecuado, que tiene buen aspecto y que está hecho de la forma correcta. Así sabrás que todo lo que haces es siempre igual.

② Embalaje y entrega: Los productos cualificados se envasan y preparan para su envío o transformación posterior.

10. Repetición y seguimiento del proceso:

Operaciones repetitivas: El proceso de moldeo por inyección de PET se va a repetir una y otra vez para fabricar un montón de piezas. Mientras lo hace, debe vigilar la máquina de inyección, el molde y las materias primas para asegurarse de que cada lote de productos tenga la misma calidad.

¿Cuáles son las ventajas del moldeo por inyección de PET?

El moldeo por inyección de PET (tereftalato de polietileno) es una forma popular de fabricar envases de plástico (como botellas y otras cosas). Se utiliza en muchos sectores, como el envasado, la automoción y la electrónica. He aquí una lista de las principales ventajas del moldeo por inyección de PET:

1. Alta eficiencia de producción:

El moldeo por inyección de PET permite ciclos de producción rápidos y continuos que suelen durar entre 10 y 60 segundos por ciclo, dependiendo de lo complicadas que sean las piezas. Este rápido tiempo de producción lo hace perfecto para grandes operaciones de fabricación, en las que es necesario fabricar una tonelada de las mismas piezas de forma rápida y eficiente.

2. Rentabilidad:

Es muy barato, sobre todo si haces muchos. Las piezas son baratas y es muy eficiente, así que si quieres hacer muchas, no te va a costar mucho dinero. Además, no hace falta mucha gente para hacerlo funcionar.

3. Versatilidad en el diseño de productos:

El moldeo por inyección de PET es una forma estupenda de hacer todo tipo de cosas. Se pueden hacer cosas sencillas, como botellas, y cosas complicadas, como piezas de coche y demás. Es genial porque se pueden hacer todo tipo de formas y cosas que no se pueden hacer con otros métodos.

4. Excelentes propiedades físicas:

El PET es conocido por su ligereza, transparencia, resistencia química y estabilidad térmica:

① Ligero: Excelente para aplicaciones de envasado que necesitan reducir el peso.

② Transparente: El PET puede fabricar productos transparentes o ligeramente transparentes con poca turbidez o distorsión, buenos para envases de buen aspecto.

③ Resistente a los productos químicos: El PET puede soportar los efectos dañinos de ácidos, bases y disolventes, por lo que es adecuado para almacenar alimentos, bebidas y medicamentos.

④ Resistente al calor: Tiene una alta temperatura de distorsión térmica, por lo que mantiene su forma a altas temperaturas.

5. Alta precisión dimensional:

El moldeo por inyección de PET crea piezas de dimensiones precisas y gran calidad superficial. Es ideal para aplicaciones que requieren tolerancias estrictas, ya que mantiene la estabilidad y reduce las variaciones.

6. Bajos requisitos de postprocesamiento:

Cuando se fabrican piezas con moldeo por inyección de PET, no hay que hacerles mucho después porque suelen tener buen aspecto. Eso significa que no tienes que hacerles tantas cosas, por lo que puedes fabricarlas más rápido.

7. Sostenibilidad medioambiental:

El PET es 100% reciclable, por lo que es una gran opción para el medio ambiente. Además, cuando se fabrican botellas de PET, no se desperdicia mucho material. Puedes utilizar la mayor parte del material sobrante o reciclarlo.

8. Esterilización y seguridad alimentaria:

El PET puede esterilizarse mediante distintos métodos (como la esterilización a alta presión y la radiación gamma), lo que lo hace adecuado para aplicaciones médicas, farmacéuticas y de contacto con alimentos. Está aprobado por la FDA para el envasado de alimentos y bebidas, por lo que sabe que es seguro y limpio.

9. Baja absorción de humedad:

El PET absorbe poca humedad. Esto es bueno porque significa que los alimentos y el material médico no se contaminarán ni se echarán a perder.

10. Amplia gama de temperaturas:

El PET soporta temperaturas de -40°C a 120°C, por lo que es apto tanto para aplicaciones frías como calientes sin que su funcionamiento se vea afectado.

11. Deformación mínima:

Con el moldeo por inyección, no tiene que preocuparse de que las piezas se deformen. El proceso garantiza que todas las piezas tengan siempre el mismo tamaño y forma.

12. Adaptabilidad a los aditivos:

El PET puede mezclarse con aditivos para hacerlo más resistente y flexible, por lo que puede personalizarse para diferentes industrias.

¿Cuáles son las desventajas del moldeo por inyección de PET?

El moldeo por inyección de PET (tereftalato de polietileno) tiene algunas desventajas que pueden afectar a la eficacia de la producción, las propiedades del material y los costes generales. Estas son las principales desventajas:

1. Fragilidad y baja resistencia al impacto:

El PET es un material bastante quebradizo que puede agrietarse o romperse por la fuerza o el impacto, sobre todo cuando hace frío. Por eso los productos de PET pueden estropearse durante el envío o el uso, sobre todo si tienen que recibir un golpe fuerte.

2. Costes elevados de moldeado y transformación:

La fabricación de botellas de PET requiere moldes especiales cuyo diseño, fabricación y mantenimiento pueden resultar caros. El PET necesita moldes calientes (unos 80-100°C) para fundirse y fluir bien, por lo que los moldes tienen que soportar mucho calor y repartirlo bien. Además, fabricar moldes puede llevar mucho tiempo, sobre todo si la forma es complicada o muy precisa, y puede llevar meses. Esto significa que cuesta más hacer lotes pequeños, y mantener y sustituir los moldes puede resultar caro con el tiempo.

3. Ciclos de moldeo largos y altas tasas de contracción:

El PET es un tipo especial de plástico. Cuando se hacen cosas con PET, tarda mucho en enfriarse y endurecerse. Por eso se tarda mucho en fabricar cosas con PET. Cuando el PET se enfría, se hace más pequeño. Normalmente, se reduce entre 1,5% y 2,5%. Como se hace más pequeño, el material que fabriques con PET puede no tener el tamaño adecuado. Para asegurarse de que el material que se fabrica con PET tiene el tamaño adecuado, hay que hacer el molde y el proceso muy, muy bien. Si no consigues que el PET se enfríe bien, el material que fabriques puede tener problemas en el interior que hagan que se rompa o se doble.

4. Sensibilidad a la temperatura y control preciso requeridos:

El PET es muy sensible a las temperaturas de procesado. Demasiado caliente, se degrada. Demasiado frío, no fluye bien y se obtienen piezas defectuosas. Así que hay que controlar la temperatura del plástico durante el proceso de inyección. Hay que controlar la temperatura de fusión, la temperatura del molde y el tiempo de enfriamiento. Si alguna de estas temperaturas fluctúa, afecta a la calidad de la pieza. Esto encarece el equipo y dificulta su funcionamiento.

5. Limitaciones en la selección del color y el tratamiento posterior al moldeo:

Los materiales de PET son transparentes por naturaleza, lo que dificulta la obtención de colores uniformes y vibrantes durante el moldeo. Se pueden utilizar masterbatches de color para colorear el PET, pero los colores pueden no coincidir entre diferentes lotes de productos. Además, los productos de PET suelen necesitar un tratamiento secundario, como el recocido, para eliminar las tensiones internas y asegurarse de que no se deformen o agrieten cuando se utilicen. Estos pasos adicionales requieren más tiempo y dinero.

6. Cuestiones medioambientales y de sostenibilidad:

El PET puede reciclarse, pero no es fácil ni barato. El reciclado y reprocesado del PET suele implicar procesos de reciclado químicos o mecánicos, que consumen mucha energía y son caros. En algunos casos, el PET reciclado puede no ser tan bueno como el PET virgen, por lo que no puede utilizarse para todo. Además, aunque el PET ayuda a reducir la demanda de plásticos de un solo uso, no se descompone de forma natural, por lo que puede causar problemas medioambientales a largo plazo si no se elimina correctamente.

7. Altos requisitos para los moldes:

Dado que el PET tiene elevados requisitos de temperatura, presión y fluidez, el diseño del molde debe ser muy preciso, y la fabricación del molde debe tener una alta precisión y un tratamiento superficial de calidad. Los costes de fabricación y mantenimiento del molde no solo son elevados, sino que, además, una vez que el molde se daña o necesita ser ajustado, puede ser necesario detener toda la línea de producción, lo que se traduce en tiempo adicional y pérdidas económicas.

8. Variabilidad de las propiedades de los materiales:

El PET es un material semicristalino. Sus propiedades cambian al procesarlo. La forma de procesarlo afecta a su grado de cristalización, resistencia y transparencia. Por ejemplo, la temperatura, la velocidad de enfriamiento y la presión ejercida afectan a estas propiedades. Si no se controla bien el proceso, el rendimiento del producto variará mucho. Esto significa que el producto final variará mucho y no será tan bueno. Además, el PET es sensible a la humedad. Si se moja, se vuelve más quebradizo y sus propiedades mecánicas disminuyen. Esto dificulta aún más el control del proceso.

9. Resistencia química limitada:

El PET puede resistir algunos productos químicos. Sin embargo, no se comporta bien con determinados disolventes, ácidos y bases. En algunos entornos químicos agresivos, los productos de PET pueden hincharse, agrietarse o empeorar de otras formas. Esto significa que el PET no es bueno para algunas industrias químicas específicas.

Problemas comunes y soluciones en el moldeo por inyección de PET

Cuando hacemos moldeo por inyección de PET, siempre hay algunos problemas que afectan a la calidad del producto y a la eficacia de la producción. Si podemos resolver estos problemas, nos ayudará a fabricar mejores productos. A continuación se presenta un análisis detallado de algunos problemas comunes y sus soluciones.

1. Aspecto de las piezas moldeadas

① Superficie ondulada de las piezas moldeadas:

Problema Causa: Si la compuerta u otras piezas son demasiado estrechas, el plástico fundido puede empujar contra las piezas moldeadas parcialmente solidificadas, creando ondulaciones en la superficie. Esto ocurre más en las zonas finas de las piezas moldeadas por inyección, y un diseño de molde o una temperatura desiguales pueden empeorarlo.

Solución: Para resolver este problema, podemos aumentar el diámetro de la compuerta, elevar la temperatura de la boquilla y el molde, y aumentar la velocidad de inyección para evitar que el plástico se enfríe demasiado pronto cuando entra en la cavidad del molde. Además, podemos ajustar la posición de la entrada de agua de refrigeración en el molde para alejarla de la zona de la compuerta y conseguir una refrigeración más uniforme.

② Rayas plateadas o amarilleamiento de las piezas moldeadas:

Problema Causa: La humedad en el plástico, los gases que no se expulsan completamente o el uso excesivo de aditivos pueden causar vetas plateadas o amarilleamiento durante el proceso de inyección. Esto puede deberse a que no se ha secado lo suficiente, no se ha mezclado uniformemente o se ha quemado el material en el barril.

Solución: Reforzar el proceso de secado de las materias primas, elevar adecuadamente la temperatura del molde y reducir la velocidad de inyección durante el proceso de inyección pueden ayudar a reducir las rayas plateadas. Además, controlar la cantidad de aditivos y garantizar la uniformidad del material puede evitar eficazmente el amarilleamiento o los defectos superficiales en las piezas moldeadas.

Abolladuras superficiales:

Problema Causa: Las abolladuras en la superficie se deben a una temperatura desigual del molde o a un tiempo de enfriamiento insuficiente durante el proceso de enfriamiento.

Solución: Si aumenta el caudal de inyección y la presión de mantenimiento, podrá llenar mejor el molde y evitar abolladuras cuando se enfríe el plástico. Además, si mantienes la presión más tiempo, el plástico se enfriará más antes de sacarlo del molde y no tendrás abolladuras.

④ Líneas de soldadura:

Problema Causa: Cuando el flujo de plástico en el molde se separa y luego se vuelve a unir, puede que no se una completamente, creando líneas de soldadura en la superficie de la pieza. Esto puede deberse al diseño del molde, a la forma en que se inyecta el plástico o a que el plástico no fluye lo suficientemente bien.

Solución: Para reducir la aparición de líneas de soldadura, puede aumentar la velocidad y la presión de inyección, optimizar la temperatura del molde y garantizar un flujo suave del plástico en la cavidad del molde. También puede ampliar el tamaño de la compuerta o cambiar su posición para mejorar el flujo de plástico y minimizar la formación de líneas de soldadura.

2. Cuestiones de forma y estructura de las piezas moldeadas

① Deformación alabeada de piezas moldeadas:

Problema Causa: Si la temperatura del molde es demasiado alta o el enfriamiento es insuficiente durante el proceso de enfriamiento, el plástico puede doblarse o retorcerse debido a una contracción desigual.

Solución: Reducir la temperatura del molde y prolongar el tiempo de enfriamiento garantizará que la pieza moldeada no sufra contracción local durante el enfriamiento. Además, si se optimiza el diseño del molde para que el grosor de la pared sea uniforme, se evitará una distribución desigual de la tensión durante el enfriamiento.

② Material sin fundir:

Problema Causa: A veces, cuando inyectas material, parte del material no se derrite del todo y quedan pequeños trozos de material sin derretir en el exterior de tu cosa. Esto suele ocurrir cuando no se calienta lo suficiente o no se seca lo suficiente.

Solución: Aumente la temperatura del barril o prolongue el tiempo de calentamiento de las materias primas para asegurarse de que se funden por completo. Además, asegúrese de que la máquina de secado funciona correctamente para que no quede humedad.

③ Disparos cortos (llenado insuficiente de la cavidad del molde):

Problema Causa: Los disparos cortos ocurren cuando el plástico no llena completamente la cavidad del molde, dejándole con una pieza incompleta. Suele deberse a que la presión de inyección no es suficiente, a que el material no fluye bien o a que el molde no está bien diseñado.

Solución: Si quieres arreglar los disparos cortos, puedes hacer varias cosas. Puede aumentar la presión y la velocidad de inyección. También puede inyectar más plástico en el molde. Incluso puede mantener la presión en el molde durante más tiempo. Si desea asegurarse de que el plástico fluye muy bien, puede asegurarse de que el molde está bien diseñado. Hay que asegurarse de que las compuertas y las vías de flujo sean lo suficientemente grandes para que el plástico pueda fluir dentro del molde.

3. Cuestiones de materiales y procesos

① Problemas de burbujas:

Causa del problema: El problema es que los materiales PET son super sedientos. Si no los secas lo suficiente antes de empezar a trabajar con ellos, se humedecerán y empezarán a hacer burbujas cuando los calientes. Eso hace que tus piezas se vean mal y las debilita.

Solución: Asegúrese de que los materiales estén bien secos antes de procesarlos para que el nivel de humedad sea inferior al necesario. Además, cuando inyecte el material, aumente la contrapresión para expulsar el aire del material y evitar la formación de burbujas.

② Inestabilidad dimensional:

Causa del problema: La inestabilidad dimensional suele deberse al diseño del molde, a que no se controlan correctamente los parámetros de inyección o a que el material se contrae de forma desigual.

Solución: Asegúrate de que las paredes tienen el mismo grosor en todo su perímetro. Coloque las compuertas y los canales donde tengan sentido. Controle la velocidad de inyección, la presión y el tiempo de enfriamiento. Ajuste la configuración al material que utilice para que las piezas tengan el tamaño adecuado.

4. Problemas de moho

① Temperatura insuficiente en el canal caliente:

Problema Causa: Si la temperatura no es suficiente en el sistema de canal caliente, el plástico fundido se enfriará gradualmente en el canal, causando que la fluidez disminuya, afectando el efecto de llenado de la cavidad del molde.

Solución: Es necesario reforzar las medidas de aislamiento del canal caliente para garantizar que la temperatura se encuentre dentro del intervalo adecuado. Al mismo tiempo, la temperatura de la boquilla caliente debe elevarse adecuadamente para evitar que el plástico se enfríe demasiado pronto antes de entrar en la cavidad del molde.

② Enfriamiento insuficiente del molde:

Problema Causa: Los pasajes de agua de enfriamiento del molde están bloqueados o contaminados, o el tiempo de enfriamiento es insuficiente, lo que resulta en temperaturas desiguales del molde, lo que afecta la velocidad de enfriamiento y la calidad de moldeo de las piezas.

Solución: Es esencial limpiar periódicamente los canales de agua de refrigeración del molde para garantizar que el sistema de refrigeración no esté obstruido. Además, prolongar el tiempo de enfriamiento adecuadamente garantiza que las piezas moldeadas se solidifiquen por completo antes del desmoldeo.

¿Cuáles son las aplicaciones del moldeo por inyección de PET?

El moldeo por inyección de PET (tereftalato de polietileno) es un proceso de fabricación flexible y versátil que se utiliza ampliamente en muchas industrias. El PET es conocido por su alta resistencia, resistencia química, buena transparencia y capacidad de reciclaje. Desempeña un papel importante en la fabricación moderna. He aquí las principales áreas de aplicación del moldeo por inyección de PET y sus subdivisiones específicas:

1. Industria del embalaje:

① Envasado de bebidas: Las botellas de PET son los reyes del mercado mundial de envases de bebidas. Son ligeras, resistentes, transparentes y reciclables. Son perfectas para envasar agua, refrescos, zumos y leche.

② Envasado de alimentos: El PET también se utiliza en el envasado de alimentos, como condimentos y aceites de cocina, para garantizar que los alimentos sean seguros y fáciles de usar.

③ Envasado de productos farmacéuticos y cosméticos: El PET se utiliza para envasar productos farmacéuticos, cosméticos y otros. Tiene un buen sellado y estabilidad, por lo que puede garantizar la calidad de los productos.

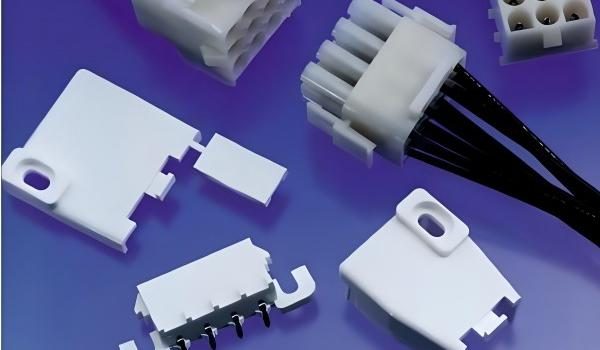

2. Industria electrónica y eléctrica:

① Piezas de precisión: El PET se utiliza para fabricar piezas de precisión para equipos electrónicos, como conectores y carcasas, para garantizar el buen funcionamiento de los equipos.

② Materiales aislantes: La película de PET se utiliza mucho en la fabricación de cosas como condensadores y láminas aislantes porque es realmente buena aislando.

3. Industria de fibras textiles:

Fibra de poliéster: La fibra PET (poliéster) es la fibra sintética más utilizada. Tiene buena resistencia a las arrugas, al desgaste y a la deformación. Se utiliza mucho en prendas de vestir, textiles para el hogar y textiles industriales.

4. Industria de la construcción y materiales de construcción:

① Materiales aislantes: El PET se utiliza en el campo de la construcción para fabricar materiales aislantes y placas de aislamiento acústico. Tiene buena resistencia a la intemperie y estabilidad, y es adecuado para fabricar materiales de construcción ligeros, de alta resistencia, respetuosos con el medio ambiente y ahorradores de energía.

Paneles decorativos: El PET también se utiliza en la fabricación de suelos y paneles decorativos, que le proporcionan materiales agradables y resistentes para utilizar en sus edificios modernos.

5. Industria médica y sanitaria:

Materiales de envasado médico: Los materiales de PET no son tóxicos ni tienen olor, y se utilizan ampliamente en envases médicos, equipos de infusión, máquinas de hemodiálisis y otros suministros médicos para garantizar que sean seguros y fiables.

6. Otras industrias:

① Industria del automóvil: El PET se utiliza en interiores de automóviles y piezas funcionales, como salpicaderos, piezas de decoración interior, etc.

② Cuidado personal químico diario: El PETG se utiliza a menudo en envases de productos químicos de uso diario de gama alta. Por su buena transparencia y resistencia química, puede mejorar el aspecto y la imagen de marca del producto.

How Can You Navigate Sustainable Injection Molding with Biodegradable and Recycled Plastics?

The manufacturing industry is undergoing a paradigm shift from a linear "take-make-dispose" model to a circular economy. For plant managers and engineers, the challenge lies in adopting sustainable manufacturing practices1

How Do You Choose the Right Thermoplastic for Injection Molding?

Selecting the correct resin is the foundation of successful part performance in manufacturing. With over 85,000 commercial options available, engineers must navigate a complex hierarchy of polymers ranging from commodity

How Can Manufacturers Troubleshoot Common Injection Molding Defects like Flash, Sink Marks, and Warpage?

Key Takeaways – Root cause analysis often points to the “Process-Mold-Material” triangle; adjustments must be isolated to one variable at a time. – Flash is typically a clamping force or

Soluciones de optimización Gratis

- Proporcionar información sobre el diseño y soluciones de optimización

- Optimice la estructura y reduzca los costes de moldeado

- Hable directamente con los ingenieros