Introducción: Metal moldeo por inyección, también conocido como MIM, es un proceso avanzado de fabricación de metales. Es una forma barata de fabricar piezas metálicas realmente densas, con muchas formas y que funcionan muy bien. El MIM es una nueva forma de fabricar piezas metálicas que combina la flexibilidad del moldeo por inyección con la resistencia del sinterizado de polvo metálico.

A la gente le gusta el MIM porque permite fabricar piezas metálicas resistentes, baratas y con muchas formas. El MIM se utiliza en muchos sectores, como el electrónico, médico, industrial y automovilístico. En este artículo se explica cómo funciona el MIM, para qué sirve y para qué no sirve..

¿Qué es el proceso de moldeo por inyección de metales?

El moldeo por inyección de metales (MIM) es un proceso de fabricación de piezas metálicas complejas de alta precisión. Combina el polvo metálico, el moldeo por inyección y la sinterización para producir piezas MIM con tolerancias estrechas y excelentes acabados superficiales.

Utilizando diferentes tamaños y formas de polvos metálicos, y añadiendo distintos aditivos, se pueden obtener piezas MIM con diferentes propiedades químicas y físicas. La composición del aglutinante de cada partícula de polvo determina la dureza final de la pieza.

¿Cuál es el principio del proceso de moldeo por inyección de metales?

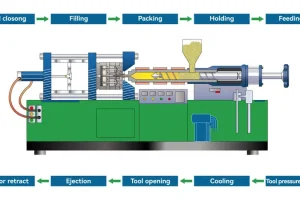

El proceso de moldeo por inyección se divide en dos etapas: moldeo por inyección y sinterización.

Moldeo por inyección

En la etapa de moldeo por inyección, el material metálico se calienta hasta un estado líquido y luego se inyecta en el molde a través de una jeringa. La temperatura del molde es baja, de modo que el material metálico se enfría y solidifica rápidamente en el molde para formar un tocho metálico con una forma y un tamaño determinados.

proceso de sinterización

En la etapa de sinterización, el tocho metálico se envía a un horno de sinterización para ser tratado a alta temperatura. A altas temperaturas, las partículas del tocho metálico se unen mejor, lo que hace que el tocho metálico sea más denso y resistente. Las piezas metálicas sinterizadas tienen buenas propiedades mecánicas y resistencia al calor.

¿Cuáles son las ventajas del moldeo por inyección de metales?

Comparada con la tecnología tradicional de producción de metales, la moldeo por inyección (MIM) tiene muchas ventajas. Tras 30 años de desarrollo continuo de la tecnología MIM, BRM puede utilizar esta tecnología para producir piezas MIM de gran volumen, aleaciones múltiples, diferentes tamaños y estructuras complejas. Nuestro resumen de las ventajas del MIM es el siguiente:

Se pueden moldear piezas estructurales con estructuras muy complejas

La tecnología de proceso de moldeo por inyección utiliza una máquina de moldeo por inyección para inyectar piezas en bruto del producto y garantizar que el material llene completamente la cavidad del molde, lo que también garantiza la realización de estructuras de piezas muy complejas. En el pasado, en la tecnología de procesamiento tradicional, primero se fabricaban los componentes individuales y luego se combinaban para formar piezas.

Cuando se utiliza la tecnología MM, puede integrarse en una sola pieza completa, lo que reduce enormemente los pasos y simplifica los procedimientos de transformación.

En comparación con otros métodos de procesamiento de metales, el MIM tiene una gran precisión dimensional de los productos, y no se requiere un procesamiento secundario o sólo se necesita una pequeña cantidad de acabado. El proceso de moldeo por inyección puede formar directamente paredes finas y piezas estructurales complejas. La forma del producto se aproxima a los requisitos del producto final.

La tolerancia dimensional de la pieza suele mantenerse entre ±0,1 y ±0,3, lo que es especialmente importante para reducir el coste de mecanizado del carburo cementado, que es difícil de mecanizar, y reducir la pérdida de procesamiento de metales preciosos.

No hay restricciones en el diseño de la forma, lo que resulta adecuado para casi todos los productos. La tolerancia que no se puede conseguir con el moldeo MIM se puede lograr con la ayuda del tratamiento de superficies.

La microestructura del producto es uniforme, la densidad es alta y el rendimiento es bueno.

Al prensar, la pared del molde y el polvo y el polvo y el polvo rozan entre sí, y la presión es desigual. Esto hace que la microestructura del pelo prensado sea desigual. Cuando sinteriza, las piezas pulvimetalúrgicas prensadas se encogen de forma desigual.

Así que hay que bajar la temperatura de sinterización para reducir este efecto. Pero entonces se obtienen grandes agujeros, baja densidad y escasa densidad del material, lo que debilita el producto.

En realidad, el moldeo por inyección es un proceso de moldeo fluido. La presencia de aglutinantes garantiza que el polvo se disponga uniformemente, eliminando la microestructura desigual del pelo, y entonces la densidad del producto sinterizado puede alcanzar la densidad teórica de su material.

En circunstancias normales, la densidad del producto prensado sólo puede alcanzar 85% de la densidad teórica. La alta densidad del producto puede aumentar la resistencia, reforzar la tenacidad, mejorar la ductilidad, la conductividad eléctrica y la conductividad térmica, y mejorar las propiedades magnéticas.

Alta eficiencia, fácil de lograr a gran escala y producción a gran escala

El molde metálico utilizado en la tecnología MIM tiene una vida útil similar a la de los moldes de inyección de plástico de ingeniería. Como se utilizan moldes metálicos, el MIM es adecuado para la producción en serie de piezas.

Dado que los espacios en blanco de los productos se forman mediante máquinas de moldeo por inyección, la eficiencia de la producción se mejora en gran medida, el coste de producción se reduce, y la consistencia y la calidad constante y la repetibilidad de los productos moldeados por inyección son buenas, lo que proporciona una garantía para la producción industrial a gran escala y a gran escala.

El MIM es un proceso con mayor flexibilidad, y se pueden fabricar de miles a millones de piezas al año de forma muy económica. Al igual que las piezas fundidas y moldeadas por inyección, el MIM requiere que los clientes inviertan en moldes y costes de utillaje, por lo que para lotes pequeños de piezas suele afectar a la estimación de costes.

Amplia gama de materiales y campos de aplicación

Hay muchos materiales que pueden utilizarse para moldeo por inyección. Básicamente, cualquier material en polvo que pueda fundirse a alta temperatura puede convertirse en piezas mediante el proceso MIM, incluidos los materiales difíciles de procesar y los de alto punto de fusión en los procesos de fabricación tradicionales.

Además, el MIM puede investigar fórmulas de materiales según los requisitos del usuario, hacer cualquier combinación de materiales de aleación y convertir materiales compuestos en piezas. MIM puede procesar muchos materiales, incluyendo acero de baja aleación, acero inoxidable, acero para herramientas, aleación a base de níquel, aleación de tungsteno, carburo cementado, aleación de titanio, material magnético, aleación KoVr, cerámica fina, etc.

Aunque las aleaciones no ferrosas de aluminio y cobre son técnicamente viables, suelen procesarse por otros métodos más económicos, como la fundición a presión o el mecanizado.

El proceso MIM utiliza polvo fino de grado micrométrico

El MIM utiliza polvo fino con un diámetro de partícula de 2-15μ, mientras que la pulvimetalurgia tradicional utiliza polvo con un tamaño de partícula de 50-100μ. Un tamaño de partícula pequeño puede acelerar la contracción por sinterización, mejorar las propiedades mecánicas, prolongar la vida útil a la fatiga y mejorar la resistencia a la corrosión bajo tensión y las propiedades magnéticas.

La granulometría fina no sólo aumenta el coste (entre 1 y 10 veces el precio del polvo de PM tradicional), sino que también se aglomera fácilmente, aumenta la dificultad de mezclado uniforme y la velocidad de desengrasado es relativamente lenta, lo que reduce la eficacia de producción del proceso MIM.

En comparación con la pulvimetalurgia tradicional, el MIM añade alrededor de 30-55% (fracción de volumen) de aglutinante orgánico para garantizar que el sistema de aglutinante en polvo pueda rellenarse sin problemas en el molde durante la inyección.

Por lo tanto, para obtener un producto final denso, es necesario utilizar polvo fino que tenga mucha fuerza de sinterización. Otra ventaja de utilizar polvo fino es que la superficie de la pieza sinterizada tiene buen aspecto. Para que las piezas MIM sintericen bien y tengan buenas propiedades, hay que utilizar polvo lo más puro posible y con la menor cantidad de oxígeno posible.

Cuando se trata de piezas complicadas, normalmente hay que dividirlas en piezas individuales y luego unirlas. El MIM es más barato porque se fabrica toda la pieza de una vez y no hay que dar tantos pasos.

Además, con el conformado metálico tradicional, cuanto más complicada es la pieza, más cuesta. Con el MIM, el coste es el mismo independientemente de lo complicada que sea la pieza, porque lo único que hay que hacer es complicar el molde. Cuanto más complicada es la pieza, más barato es el MIM y más se ahorra.

¿Cuáles son las desventajas del moldeo por inyección de metales?

Alto coste de producción

En comparación con la pulvimetalurgia, el coste de los materiales de la tecnología de moldeo por inyección de polvo metálico (MIM) es más elevado y los requisitos de las materias primas son más estrictos. Esto significa que el diámetro del polvo metálico debe ser lo más pequeño posible. Para lograr un mejor rendimiento, el proceso de moldeo por inyección de polvo metálico (MIM) requiere la adición de un aglutinante en lugar de la pulvimetalurgia.

En comparación con el moldeo por inyección de plástico tradicional, requiere más pasos de posprocesamiento, como la eliminación del aglutinante y la sinterización, lo que puede aumentar el tiempo y el coste de producción.

Dificultad para controlar la calidad del polvo

La tecnología de moldeo por inyección de polvo metálico debe asegurar múltiples parámetros, como el tamaño, la distribución y la forma del polvo, para garantizar la precisión y la resistencia del producto acabado. Sin embargo, dado que la producción y el procesamiento de los polvos se ven fácilmente afectados por múltiples factores, como el entorno y los equipos, el control de calidad de los polvos es difícil...

Calidad superficial insatisfactoria

La tecnología de moldeo por inyección de polvo metálico presenta problemas de calidad relacionados con la organización y la superficie. Los polvos metálicos suelen presentar problemas como densidad desigual, poros y defectos durante el proceso de moldeo por inyección. Estos problemas no sólo afectan al rendimiento de trabajo del producto acabado, sino que también provocan una calidad insatisfactoria de la superficie, fácil oxidación y daños.

Altos requisitos de equipos y materiales

La tecnología de moldeo por inyección de polvo metálico (MIM) requiere máquinas de inyección y equipos de sinterización especiales, que son caros y difíciles de mantener. Mientras tanto, la producción, el almacenamiento y el procesamiento de polvos metálicos también necesitan entornos y condiciones estrictos, lo que no es bueno para la producción y la gestión de las empresas.

Las piezas MIM suelen ser pequeñas

Dado que el horno de la tecnología de moldeo por inyección de polvo metálico tiene un espacio operativo reducido, las piezas MIM producidas suelen ser pequeñas.

Esta tecnología es adecuada para la gama de fabricación de polvo metálico moldeo por inyección tecnología limitada a 10-15 mm, como piezas de precisión de forma extraña, piezas complejas, microrreductores pulvimetalúrgicos y engranajes de módulo pequeño. Esta es también una de las razones por las que el desarrollo de la tecnología MIM está muy restringido.

Factores de producción

El fabricante de pulvimetalurgia Xintaixing cree que, dado que los moldes son caros, la tecnología de moldeo por inyección de polvo metálico es mejor para la producción a gran escala. Por eso, para algunas piezas metálicas pequeñas con formas complejas pero no grandes requisitos, el mecanizado CNC puede ser más barato y asequible.

¿Cuáles son los campos de aplicación de la tecnología de moldeo por inyección de metales?

Industria del automóvil: La tecnología de moldeo por inyección de metales se utiliza mucho en la industria automovilística para fabricar piezas de motor, engranajes, árboles de levas y demás.

Industria electrónica:En la industria electrónica, utilizamos la tecnología de moldeo por inyección de metales para fabricar carcasas y piezas metálicas para productos como teléfonos móviles, ordenadores y televisores.

Productos sanitarios:La tecnología de moldeo por inyección de metal también se utiliza ampliamente en el moldeo por inyección de metal médico, como la fabricación de instrumentos quirúrgicos, implantes dentales, etc.

Otras industrias:La tecnología de moldeo por inyección de metales (MIM) también se utiliza en los sectores aeroespacial, energético y químico, entre otros.

Conclusión

En pocas palabras, el moldeo por inyección de polvo metálico (MIM) es una forma elegante de fabricar piezas metálicas. Se utiliza en muchos sectores porque permite fabricar piezas metálicas de alta densidad y geometrías complejas. Es como el plástico normal moldeo por inyecciónpero para el metal.

Se pueden fabricar piezas muy resistentes y detalladas. Pero el MIM no es perfecto. Es caro, es difícil controlar la calidad del polvo y se necesitan máquinas especiales. Por eso es difícil utilizar el MIM para grandes series o para piezas que tienen que ser baratas.

Así pues, el MIM es bueno para algunas cosas, pero no para todo. Si quieres fabricar piezas, tienes que pensar qué quieres hacer y cuánto cuesta.