مصنع القوالب بالحقن ABS المخصص لقولبة حقن ABS

دليل تصنيع وتصميم قوالب حقن ABS بحقن ABS

موارد للدليل الكامل لقولبة حقن ABS

ما هو أكريلونيتريل بوتادين ستايرين (ABS)؟

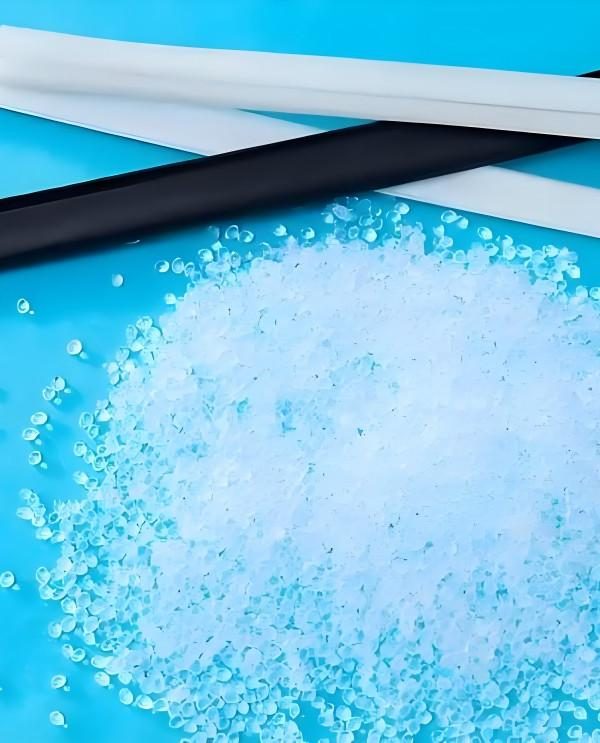

ABS (أكريلونيتريل بوتادين ستايرين) هو نوع من البلاستيك يُستخدم في الكثير من الأشياء المختلفة مثل صناعة الأشياء، وبناء الأشياء، والأشياء التي يشتريها الناس. وهو يتكون من ثلاثة أشياء مختلفة: الأكريلونيتريل (مما يجعله قويًا وصلبًا)، والبيوتادين (مما يجعله صلبًا وغير قابل للكسر)، والستايرين (مما يجعله لامعًا وسهل الصنع). يتميز ABS بالعديد من المميزات الجيدة، مثل أنه صعب الكسر حقًا، ويمكن استخدامه مع الكثير من المواد الكيميائية المختلفة (مثل الأحماض أو الأشياء القوية جدًا)، ويمكن أن يصبح ساخنًا جدًا أو باردًا جدًا ولن يتغير شكله، وهو جيد جدًا في إيقاف الكهرباء، ويكلف قليلًا في صنعه، لذا فهو رخيص الثمن. من السهل صنع أشياء باستخدام ABS، مثل استخدام ماكينة تسحقها في شكل ما أو باستخدام طابعة ثلاثية الأبعاد.

يستخدم ABS في العديد من الاستخدامات. يمكنك أن تجده في الألعاب (مثل مكعبات ليجو)، والأجهزة، وقطع غيار السيارات (مثل المصدات ولوحات العدادات)، والأجهزة الطبية (مثل الحقن)، ومواد البناء (مثل الأنابيب والتجهيزات)، والأجزاء الكهربائية (مثل الموصلات والمفاتيح الكهربائية). يتم تصنيع ABS عن طريق خلط المواد الكيميائية معًا في خزان كبير. ثم يتم تسخين الخليط وتحويله إلى مادة صلبة. وهذا يجعل ABS قويًا وطويل الأمد. يمكن أيضًا صهر ABS وتحويله إلى شيء جديد. وهذا يجعل ABS خياراً جيداً للبيئة ولتوفير المال. بشكل عام، ABS هو بلاستيك جيد يمكن استخدامه في الكثير من الأشياء. فهو يعمل بشكل جيد، ولا يكلف الكثير، ويمكن استخدامه بعدة طرق مختلفة.

ما أنواع مواد ABS الموجودة؟

ABS (أكريلونيتريل بوتادين ستايرين) هو بوليمر لدن بالحرارة متعدد الاستخدامات يستخدم في العديد من الصناعات المختلفة بسبب قوته. هناك عدة أنواع مختلفة من مواد ABS، ويعتمد النوع الذي تستخدمه على ما تحتاج إليه. فيما يلي الأنواع الرئيسية:

1. ABS للأغراض العامة:

النوع الأكثر شيوعًا هو ABS للأغراض العامة، والذي يتميز بمقاومة جيدة للصدمات والمقاومة الكيميائية وقابلية المعالجة. وهو سهل التشكيل ومناسب لصناعة السلع الاستهلاكية، وأغطية المنتجات الإلكترونية، والتصاميم الداخلية للسيارات، والألعاب. ويستخدم على نطاق واسع في العديد من الصناعات بسبب أدائه الشامل.

2. عبوات ABS عالية التأثير:

تم تصميم ABS عالي التأثير لتعزيز مقاومة الصدمات مع الحفاظ على الصلابة. يُستخدم في معدات الحماية ومقابض الأدوات وأجزاء السيارات الخارجية التي تحتاج إلى تحمل قوى الصدمات العالية، مما يؤدي أداءً جيدًا في البيئات التي تتطلب أداءً ميكانيكيًا صعبًا.

3. ABS مثبط للهب:

مثبطات اللهب ABS هي مادة مضاف إليها مثبطات لهب. تُستخدم في التطبيقات التي تكون فيها السلامة من الحرائق مهمة، مثل المعدات الكهربائية وقطع غيار السيارات. فهي تساعد على تقليل مخاطر الحريق والحفاظ على سلامة الأشخاص.

4. ABS مقاوم للحرارة:

صُنع ABS المقاوم للحرارة ليتحمل درجات الحرارة المرتفعة دون أن يتشوه، محافظاً على خصائصه الميكانيكية. وغالبًا ما يُستخدم في الأجزاء التي تحتاج إلى أن تظل ثابتة في درجات الحرارة المرتفعة، مثل لوحات عدادات السيارات وداخل الأجهزة المنزلية، بحيث تستمر في العمل حتى عندما ترتفع درجة الحرارة.

5. ABS منخفض الدخان:

ABS منخفض الدخان هو نوع من ABS تم تعديله بإضافات لتقليل كمية الدخان المنبعث منه عند الاحتراق. وهذا يجعلها مثالية للتطبيقات التي تتطلب متطلبات بيئية صارمة، مثل الطائرات والأجهزة الطبية. من خلال تقليل كمية الدخان الضار المنبعث أثناء الحريق، يمكن أن تساعد هذه المادة على تحسين السلامة.

6. ABS مقاوم للأشعة فوق البنفسجية:

تتم معالجة ABS المقاوم للأشعة فوق البنفسجية لمقاومة التدهور الناتج عن التعرض للأشعة فوق البنفسجية. وهو مثالي للاستخدامات الخارجية مثل الأثاث الخارجي واللافتات الخارجية. فهو يطيل من عمر المنتج ويحافظ على مظهره الجميل.

7. ABS مملوءة بالزجاج:

مادة ABS المملوءة بالزجاج هي مادة تُضاف إليها ألياف زجاجية لتعزيز خصائصها الميكانيكية، مثل الصلابة ومقاومة الصدمات. ويُستخدم عادةً في قطع غيار السيارات والمعدات الرياضية التي تتطلب قوة ميكانيكية عالية لضمان الموثوقية في ظل الظروف القاسية.

8. ABS مملوءة بالمعادن:

يُعد ABS المملوء بالمعادن طريقة فعالة من حيث التكلفة لتحسين الأداء عن طريق إضافة مساحيق معدنية (مثل كربونات الكالسيوم). وغالبًا ما تستخدم هذه المادة في التطبيقات التي تكون فيها التكلفة مصدر قلق، ولكن الأداء لا يزال مهمًا.

9. ABS شفاف ABS:

ABS الشفاف هو نوع خاص من ABS يتم تعديله ليكون شفافًا مع الحفاظ على بعض المقاومة للصدمات. وهي جيدة للمنتجات التي تحتاج إلى مظهر جيد، مثل علب العرض والتغليف الشفاف، لأنها تبدو جميلة ولكنها لا تزال قوية.

10. سبائك ABS (مثل ABS/PC و ABS/PET):

سبائك ABS عبارة عن مزيج من ABS مع البولي كربونات (PC) أو البولي إيثيلين تيريفثاليت (PET)، مما يجمع بين أفضل ما في العالمين. هذه المادة رائعة لمقاومة الصدمات ومقاومة الحرارة والوضوح البصري، مما يجعلها مثالية للسلع الاستهلاكية الراقية والأغلفة الإلكترونية.

ما هي خصائص ABS؟

ABS (أكريلونيتريل-بوتادين-ستايرين) هو بلاستيك مفيد للغاية يمكنه القيام بالكثير من الأشياء. فهو قوي وصلب ويمكنه تحمل الصدمات، بالإضافة إلى أنه سهل الاستخدام. لهذا السبب ستجد ABS في جميع أنواع الأشياء، من السيارات إلى الألعاب. إليك الخصائص الرئيسية التي تميز مادة ABS:

1. قوة عالية ومقاومة للصدمات:

أحد الأشياء الرائعة حقًا في مواد ABS هو أنها قوية للغاية. يمكنها أن تتحمل الضرب دون أن تتشقق أو تنكسر، مما يجعلها مثالية للأشياء التي تحتاج إلى أن تكون قوية وتتحمل الكثير من الإساءة، مثل قطع غيار السيارات والصناديق البلاستيكية الكبيرة للماكينات.

2. صلابة عالية:

يتميّز ABS بصلابة كبيرة، لذا يمكنه امتصاص الصدمات حتى في درجات الحرارة المنخفضة جدًا، مما يعني أنه لن ينكسر عند سقوطه. وهذا مهم بشكل خاص للمنتجات الخارجية والأشياء التي تستخدمها في الأماكن الباردة.

3. الصلابة:

يتميز ABS بصلابة سطحه المعتدلة، مما يعني أنه يمكن أن يقاوم الخدوش والتآكل. وهذا يجعلها تدوم لفترة أطول عند استخدامها لصنع الأشياء التي تحتك كثيراً.

4. مقاومة للحرارة:

تتمتع ABS بمقاومة جيدة للحرارة ويمكنها تحمل درجات حرارة تتراوح بين 80-85 درجة مئوية دون أن تصبح لينة أو تفقد قوتها. ولكن إذا زادت درجة حرارته عن ذلك، سيبدأ في الانهيار ويصبح هشاً. لذا كن حذراً إذا كنت بحاجة إلى شيء يمكنه تحمل الكثير من الحرارة.

5. مقاومة درجات الحرارة المنخفضة:

لا يتميز ABS بمقاومته لدرجات الحرارة المرتفعة فحسب، بل إنه يعمل بشكل جيد في البيئات ذات درجات الحرارة المنخفضة. فهو يظل قوياً ولا يصبح هشاً. ولهذا السبب يُستخدم ABS في الكثير من المنتجات التي يجب أن تعمل في بيئات درجات حرارة مختلفة، مثل المعدات الخارجية أو الأشياء المستخدمة في المناطق الباردة.

6. عزل كهربائي جيد:

مواد ABS هي مواد عازلة ذات مقاومة عالية جدًا ولا تقوم بتوصيل الكهرباء، مما يجعلها مناسبة بشكل خاص لمجالات الإلكترونيات والكهرباء، خاصةً للمكونات التي تتطلب حماية العزل. يظل أداء العزل مستقرًا في البيئات ذات التقلبات الكبيرة في الرطوبة ودرجات الحرارة.

7. توصيل حراري محدود:

على الرغم من أن ABS معروف في الغالب بخصائصه العازلة، إلا أنه لا يزال يتمتع ببعض التوصيل الحراري، مما يساعد في تبديد الحرارة في بعض التطبيقات، مما يحافظ على الأجهزة في درجات حرارة تشغيل منخفضة.

8. مقاومة المواد الكيميائية:

إن ABS مقاوم للعديد من المواد الكيميائية، بما في ذلك الأحماض والقواعد والأملاح، مما يجعله خياراً جيداً للتطبيقات في الصناعات الكيميائية حيث تكون البيئة متآكلة بشكل معتدل فقط. ومع ذلك، فإن بعض المذيبات القوية، مثل الأسيتون أو بعض الهيدروكربونات المكلورة، يمكن أن تؤدي إلى تحلل أو تليين ABS، لذا كن حذرًا عند اختيار المواد لهذه البيئات الكيميائية.

9. مقاومة المذيبات:

في الاستخدامات اليومية، يتميز ABS بمقاومة جيدة لمعظم المذيبات المنزلية الشائعة، مما يجعله مناسبًا لمنتجات مثل أدوات المطبخ وأغطية الأجهزة، والتي لا تتلف بسهولة بسبب ملامسة المذيبات.

10. سهلة المعالجة:

ABS هو بلاستيك حراري يمكن معالجته بسهولة إلى أشكال وأحجام مختلفة، وهو أمر رائع للعمليات الشائعة مثل التشكيل بالحقن والبثق والنفخ. يتدفق بشكل جيد وهو مرن للغاية، لذا يمكنك صنع قوالب معقدة أثناء الإنتاج، مما يسرّع العملية ويجعلها أكثر كفاءة.

11. معالجة سطحية مريحة:

يتميز ABS بسطح أملس وأداء معالجة جيد. من خلال عمليات مثل الطلاء والطلاء الكهربائي، يمكن لمنتجات ABS أن تبدو أفضل وتكون أكثر مقاومة للتآكل والتآكل، لذلك فهي شائعة في تطبيقات التصميم الجمالي عالية الطلب.

12. مقاومة الرطوبة:

يمتاز ABS بامتصاص منخفض للرطوبة، لذا فهو يحافظ على خصائصه الميكانيكية ولا يتزعزع في البيئات الرطبة. ولهذا السبب فهو جيد للأشياء الخارجية والأشياء التي تتبلل كثيراً، مثل أدوات البستنة وأجزاء القوارب.

13. حساسية الأشعة فوق البنفسجية:

ABS رائع من نواحٍ عديدة، ولكنه لا يحب الشمس. يمكن أن يتحول لونه إلى الأصفر ويصبح ضعيفاً إذا تركته في الخارج لفترة طويلة. لذا، إذا كنت ستستخدم ABS في الخارج، فعليك القيام بشيء ما لحمايته من الشمس.

14. قابلية إعادة التدوير:

ABS هو بلاستيك قابل لإعادة التدوير، وفي كل من الحياة الصناعية والحياة اليومية، يمكنك إعادة استخدام مواد ABS المعاد تدويرها لصنع منتجات جديدة. وهذا يجعل ABS خياراً رائعاً للعديد من الشركات التي تبحث عن مواد صديقة للبيئة.

ما هي خصائص ABS؟

ABS، أو أكريلونيتريل بوتادين ستايرين، هو بوليمر لدن بالحرارة يستخدم في الكثير من الأشياء. ويتمتع بمجموعة من الخصائص الجيدة التي تجعله مفيداً في العديد من الصناعات المختلفة. فيما يلي معلمة الخصائص الرئيسية لـ ABS:

| الممتلكات | متري | اللغة الإنجليزية |

|---|---|---|

| الكثافة | 0.882 - 3.50 جم/سم مكعب | 0.0319 - 0.126 رطل/في³ |

| امتصاص الماء | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| امتصاص الرطوبة عند التوازن | 0.100 - 0.300 % | 0.100 - 0.300 % |

| امتصاص الماء عند التشبع | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| الحد الأقصى لمحتوى الرطوبة | 0.0100 - 0.150 | 0.0100 - 0.150 |

| انكماش القالب الخطي | 0.000 - 0.0290 سم/سم سم | 0.000 - 0.0290 بوصة/في |

| انكماش القالب الخطي، عرضي | 0.00200 - 0.00900 سم/سم | 0.00200 - 0.00900 بوصة/بوصة/بوصة |

| التدفق الذائب | 0.0800 - 125 جم/ 10 دقيقة | 0.0800 - 125 جم/ 10 دقيقة |

| المقاوماتية الكهربائية | 1500 - 1.00 هـ+18 أوم-سم | 1500 - 1.00 هـ+18 أوم-سم |

| مقاومة السطح | 1000 - 2.00 هـ+17 أوم 1000 - 2.00 هـ+17 أوم | 1000 - 2.00 هـ+17 أوم 1000 - 2.00 هـ+17 أوم |

| ثابت العزل الكهربائي | 2.70 - 3.80 | 2.70 - 3.80 |

| قوة العزل الكهربائي | 15.7 - 53.0 كيلو فولت/مم | 400 - 1350 كيلو فولت/دقيقة |

| الإرسال، مرئي | 0.000 - 90.0 % | 0.000 - 90.0 % |

| درجة حرارة المعالجة | 170 - 270 ℃ | 338 - 518 ℉ |

| درجة حرارة الفوهة | 180 - 310 ℃ | 356 - 590 ℉ |

| درجة حرارة المحول | 200 - 300 ℃ | 392 - 572 ℉ |

| درجة حرارة القالب | 200 - 295 ℃ | 392 - 563 ℉ |

| درجة حرارة الذوبان | 149 - 323 ℃ | 300 - 613 ℉ |

| درجة حرارة القالب | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| سرعة الحقن | 200 - 240 مم/ثانية | 7.87 - 9.45 بوصة/ثانية |

| درجة حرارة اللفة | 60.0 - 150 ℃ | 140 - 302 ℉ |

| درجة حرارة التجفيف | 60.0 - 120 ℃ | 140 - 248 ℉ |

| محتوى الرطوبة | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| نقطة الندى | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| ضغط الحقن | 4.14 - 130 ميجا باسكال | 600 - 18900 رطل لكل بوصة مربعة |

| عمق فتحة التهوية | 0.00254 - 0.0510 سم | 0.00100 - 0.0201 بوصة |

هل يمكن قولبة مواد ABS بالحقن؟

نعم، يمكن قولبة ABS (أكريلونيتريل بوتادين-بوتادين-ستايرين كوبوليمر) بالحقن، وتعد عملية القولبة بالحقن واحدة من أكثر العمليات شيوعًا لصنع أجزاء ABS. ABS هو بلاستيك قوي ومقاوم للصدمات يستخدم كثيرًا في السيارات والأجهزة المنزلية والإلكترونيات.

مزايا مواد ABS:

① قابلية انسيابية كبيرة: تتميز ABS بقابلية انسيابية كبيرة، مما يجعلها مثالية لتصميمات القوالب المعقدة.

② ثبات كبير في الأبعاد: يمكن أن يحافظ ABS على أبعاده وشكله حتى بعد أن يبرد.

③ مقاومة كبيرة للصدمات: تشتهر ABS بمقاومتها الكبيرة للصدمات، مما يجعلها مثالية للتطبيقات التي تحتاج إلى مقاومة الصدمات.

④ تشوه منخفض: يقل احتمال تشوه أو اعوجاج ABS أثناء عملية التشكيل، مما يضمن أن المنتج يبدو جيدًا وعالي الجودة.

التحديات في عملية القولبة بالحقن ABS:

① معدل انكماش مرتفع: يتقلص ABS كثيرًا عندما يبرد، مما يجعل من الصعب الحصول على الحجم المناسب.

② الوميض: في بعض الأحيان، عندما تصنع شيئًا ما من ABS، تحصل على بلاستيك إضافي في المكان الذي لا تريده. ثم عليك إصلاحه.

③ مشاكل الاعوجاج: إذا لم تصنع القالب بشكل صحيح أو لم تقم بالعملية بشكل صحيح، فسوف ينحني الشيء الخاص بك.

ما هي الاعتبارات الرئيسية لقولبة حقن ABS؟

ABS (أكريلونيتريل-بوتادين-ستايرين) هو بلاستيك شائع يستخدم في الكثير من الصناعات المختلفة، مثل الإلكترونيات والسيارات. إذا كنت ترغب في التأكد من حصولك على قطع مصبوبة بحقن ABS جيدة، فعليك الانتباه إلى بعض الأشياء:

1. تحضير المواد:

① التحكم في الرطوبة: يمتص بلاستيك ABS الرطوبة، والرطوبة الزائدة يمكن أن تجعله يبدو سيئًا ولا يعمل بشكل جيد. لذا، قم بتجفيفه عند درجة حرارة 80-90 درجة مئوية لمدة 2-3 ساعات، وحافظ على الرطوبة أقل من 0.1%.

② اختيار المواد: اختر مادة ABS المناسبة بناءً على متطلبات منتجك (مثل مقاومة الصدمات، ومقاومة الحرارة، ودرجة الطلاء الكهربائي، وما إلى ذلك). إذا كنت تستخدم مواد معاد تدويرها، تأكد من عدم استخدام أكثر من 30% من المواد المعاد تدويرها، وإلا سيؤثر ذلك على جودة منتجك النهائي.

2. تصميم القالب:

① تصميم معقول للقالب: لتقليل الاعوجاج والانكماش والمشاكل الأخرى، يجب أن يتأكد تصميم القالب من أن المادة تتدفق بالتساوي ولا تعلق. يساعد إعداد زاوية السحب على خروج الأجزاء بسلاسة، ويجب أن يكون موضع البوابة جيدًا حتى لا تضطر المادة إلى الذهاب بعيدًا جدًا.

② تبريد العفن: التبريد مهم جدًا. يوصى باستخدام القوالب المبردة بالماء وتصميم قنوات التبريد بشكل معقول لجعل تأثير التبريد متسقًا ومنع تشوه المنتج.

3. معلمات عملية القولبة بالحقن:

① درجة حرارة الحقن: تتراوح درجة حرارة حقن ABS عادةً من 200 درجة مئوية إلى 275 درجة مئوية. درجات مختلفة من مواد ABS لها درجات حرارة حقن مختلفة. على سبيل المثال، تتراوح درجة حرارة ABS المقاوم للصدمات من 220 درجة مئوية إلى 260 درجة مئوية، بينما تتراوح درجة حرارة الطلاء الكهربائي من 250 درجة مئوية إلى 275 درجة مئوية.

② ضغط الحقن: ضغط الحقن له تأثير كبير على جودة الصب. بشكل عام، يتراوح ضغط الحقن بين 50 ميجا باسكال و100 ميجا باسكال. إذا كان الضغط منخفضًا جدًا، فلن يمتلئ القالب تمامًا. إذا كان الضغط مرتفعًا جدًا، فسوف يلتصق القالب.

③ سرعة الحقن: سرعة الحقن مهمة للغاية. إذا كانت سريعة جدًا، ستحصل على الكثير من الضغط وسيتقلص الجزء وينكمش ويلتوي. إذا كانت بطيئة للغاية، ستحصل على لقطات قصيرة أو بقع سوداء صغيرة.

4. وقت التبريد ووقت الانتظار:

① وقت التبريد: إذا كان وقت التبريد قصيرًا جدًا، فسيكون المنتج يعاني من إجهاد داخلي؛ وإذا كان وقت التبريد طويلًا جدًا، فستتأثر كفاءة الإنتاج. وقت التبريد المعقول هو ضمان إمكانية تبريد البلاستيك الموجود في القالب وتصلبه، مع التحكم عمومًا في درجة حرارة ماء التبريد عند 75-85 درجة مئوية.

② وقت الانتظار: سيساعد التحكم في وقت الانتظار بين 2-5 ثوانٍ على تصلب البلاستيك بالكامل، مما يمنع المنتج من التشوه أو التدفق للخلف.

5. المعالجة والفحص بعد التشكيل:

① معالجة ما بعد التشكيل: قد تحتاج منتجات ABS النهائية إلى التشذيب وإزالة الأزيز والمعالجات الأخرى للتأكد من أنها ناعمة وتبدو جيدة. بالنسبة للمنتجات ذات درجة الطلاء الكهربائي، عليك أيضًا خبز السطح للتخلص من علامات السطح.

② مراقبة الجودة: بعد التشكيل، نحتاج إلى التحقق بدقة من مظهر المنتج وحجمه وأدائه للتأكد من أن المنتج يلبي متطلبات الجودة. تشمل طرق الفحص الشائعة الاختبارات غير المدمرة والفحص البصري.

6. التحكم في الفوهة ودرجة الحرارة:

درجة حرارة الفوهة: يجب التحكم في درجة حرارة الفوهة ضمن نطاق معقول، وعادةً ما يتم ضبطها على درجة حرارة أقل قليلاً من درجة حرارة الذوبان لتجنب ارتفاع درجة حرارة الذوبان أو تحلله، مما يتسبب في حدوث عيوب سطحية في المنتج.

7. إدارة التكاليف والوقت:

تحسين التكلفة: تحسين التدفق وتقليل تكاليف المواد والعمالة والمعدات. إدارة وقت الإنتاج بفعالية لتقصير دورات الإنتاج وتحسين الكفاءة.

موارد الدليل الكامل لتصنيع قوالب حقن ABS القوالب بالحقن

إرشادات التصميم لقولبة حقن ABS

عندما تقوم بتصميم قطع ABS (أكريلونيتريل بوتادين ستايرين) المصبوبة بالحقن (ABS)، يجب أن تضع هذه الإرشادات الرئيسية في الاعتبار للتأكد من حصولك على أفضل قابلية للتشكيل، والسلامة الهيكلية، والجمالية.

1. هندسة الأجزاء:

حافظ على بساطة تصميم الأجزاء قدر الإمكان. تجنب الأشكال الهندسية المعقدة مثل الزوايا الحادة أو الجدران الرقيقة أو المناطق ذات التغيرات الكبيرة في المقطع العرضي. تجنب أيضًا الثقوب أو التجاويف الصغيرة. استخدم الزوايا المستديرة والحواف الملساء لتقليل تركيز الضغط وتجنب التغيرات المفاجئة في سمك الجدار وأبعاد المقطع العرضي. سيساعد ذلك على ضمان عملية صب أكثر سلاسة.

2. سمك الجدار:

من المهم الحفاظ على ثبات سُمك الجدار في الأجزاء الخاصة بك. تجنب التصميمات ذات الجدران الرقيقة (<0.5 mm) or thick walls (>2 مم). يتراوح النطاق المثالي بين 1.143 مم و3.556 مم. يساعدك ذلك في الحصول على تبريد موحد، وتقليل الالتواء أو التشوه، وتحسين ثبات الأبعاد والخصائص الميكانيكية. لا تجعل الجدران الأقل سمكًا الأجزاء الخاصة بك أسرع في الإنتاج فحسب، بل تجعلها أقوى أيضًا.

3. موضع البوابة وتصميمها:

من المهم مكان وضع البوابة وكيفية تصميمها. تريد وضع البوابة حيث تملأ المادة الجزء بالتساوي وتخرج بسهولة. سيساعد ذلك على منع الجزء من الالتواء أو الانبعاج أو وجود ثقوب. تكون البوابة الجيدة في منتصف الجزء وتبدو متشابهة على كلا الجانبين. لها حواف مستديرة ناعمة وتكون بالحجم المناسب للتأكد من عدم تحرك الجزء عند صنعه.

4. زاوية السحب:

تعتبر زاوية السحب مهمة لأنها تساعد على خروج القِطع من القالب بسهولة، دون الالتصاق أو إتلاف القالب. بالنسبة لأجزاء ABS، يجب أن تتراوح زاوية السحب بين 1 درجة و2 درجة. لكل بوصة عمق، يجب أن تزيد زاوية السحب بحوالي 1.5 درجة. بالنسبة للميزات مثل الأضلاع، يجب أن تكون زاوية السحب 0.5 درجة على الأقل للتأكد من خروج الأجزاء من القالب بسلاسة.

5. تصميم الضلع والزعيم:

الأضلاع والرؤوس رائعة لجعل الأجزاء أقوى وأكثر صلابة. يجب أن تكون الأضلاع حوالي نصف سُمك الجدار تقريبًا، ويجب أن تكون الرؤوس كبيرة بما يكفي لتثبيت البراغي. يجب ألا يقل سمك الأضلاع عن 0.5 مم، ويجب ألا يزيد طولها عن 2-3 أضعاف سمك الجدار. استخدم انتقالات مستديرة لمنع إجهاد المادة.

6. تصميم الثقب والتجويف:

عند تصميم الثقوب والتجاويف، ضع في اعتبارك أن يكون الحد الأدنى لقطر الثقب 1 مم والحد الأقصى للعمق 2-3 أضعاف سمك الجدار. يمكن أن يؤدي استخدام تصميمات الحواف المستديرة الملساء إلى تقليل تركيز الضغط وتعزيز متانة الأجزاء. لضمان استقرار المعالجة، تجنب تصميم ثقوب صغيرة للغاية أو تجاويف معقدة.

7. تدفق المواد والتبريد:

عند تصميم القطع، عليك مراعاة قابلية انسيابية المادة وعملية التبريد. تأكد من أن المادة يمكن أن تتدفق بشكل جيد وتبرد بشكل جيد لتجنب مشاكل الالتواء أو التشوه. يجب أن يضمن تصميم قنوات مياه التبريد في القالب تبريدًا موحدًا، وتجنب الانكماش أو الإجهاد الداخلي الناجم عن التبريد غير المتساوي.

8. الطرد وإزالة القوالب:

لتسهيل إخراج الأجزاء من القالب، تأكد من وجود أسطح مستديرة وناعمة واستخدم زوايا السحب حتى لا تلتصق الأجزاء أو تتلف. كما أن تجنب الزوايا والحواف الحادة يساعد أيضًا على إخراج الأجزاء بشكل أفضل وتبدو أفضل.

9. اللون والملمس:

عند تصميم الأجزاء، فكّر في متطلبات اللون والملمس. يتضمن ذلك أشياء مثل الألوان المطابقة أو المتباينة، وتأثيرات نسيج السطح، ومدى خشونة أو نعومة السطح. يجب أن تبدو المعالجة السطحية التي تختارها جيدة وتعمل بشكل جيد، بحيث يقوم الجزء بما يفترض أن يقوم به.

10. التفاوتات المسموح بها والأبعاد:

عند تصميم التفاوتات المسموح بها والأبعاد، يجب أن تكون حريصًا على التأكد من أن الأجزاء ستعمل وتتناسب مع الأجزاء الأخرى. فكّر في كيفية تغير حجم الأجزاء عند تصنيعها واجمع التفاوتات المسموح بها حتى تتناسب الأجزاء مع بعضها البعض بشكل صحيح.

كيفية إجراء قولبة حقن ABS: دليل خطوة بخطوة

قولبة حقن ABS هي تقنية معالجة البلاستيك المستخدمة على نطاق واسع في مختلف الصناعات. لديها خصائص ميكانيكية ممتازة وقابلية معالجة جيدة، وتستخدم لإنتاج أجزاء معقدة مختلفة. فيما يلي الخطوات التفصيلية لمعالجة حقن ABS، من إعداد المواد الخام إلى تغليف المنتج النهائي، كل خطوة مهمة للغاية.

1. تحضير المواد الخام:

① اختيار كريات ABS: ابدأ باختيار درجة ABS المناسبة لمتطلبات استخدام الأجزاء الخاصة بك، مع التركيز على مقاومة الصدمات ودرجة حرارة الانحراف الحراري وقابلية التآكل واعتبارات اللون. تأكد من أن المادة التي تختارها تلبي متطلبات أداء منتجك النهائي.

② تجفيف كريات ABS: إن ABS مادة استرطابية، لذا يجب تجفيفها عند درجة حرارة 80-90 درجة مئوية لمدة 1-2 ساعة للحصول على محتوى رطوبة أقل من 0.1%. وهذا أمر مهم لأنك إذا لم تجففها بشكل صحيح، فسوف تحصل على فقاعات وفراغات عند قولبة الحقن، وسينتهي بك الأمر بأجزاء ذات سطح خشن.

③ معالجة التسخين المسبق: لجعل تدفق المادة أفضل، قم بتسخين كريات ABS إلى 180-200 درجة فهرنهايت (82-93 درجة مئوية). سيساعد ذلك على تدفق المادة بشكل أفضل أثناء قولبة الحقن ويجعل الجزء النهائي ذو سطح أفضل.

2. تصميم القالب وإعداده:

① تصميم القالب: يجب أن يراعي تصميم القالب بشكل شامل هندسة الأجزاء وخصائص المواد ومتطلبات الإنتاج. يجب الاهتمام بتوحيد سمك الجدار لتجنب التشوه والخدوش في الأجزاء. تصميم التهوية مهم أيضًا. تأكد من إمكانية تهوية القالب جيدًا أثناء الحقن لتقليل الفقاعات والتعبئة غير المكتملة. بالإضافة إلى ذلك، يجب أن يراعي تصميم القالب معدل انكماش المادة لضمان دقة أبعاد المنتج النهائي.

② إعداد القالب: قبل البدء في التشكيل بالحقن، تحتاج إلى فحص القالب للتأكد من نظافته وعدم وجود أي مشاكل. يمكنك وضع بعض المواد المحررة عليه لمساعدة الجزء على الخروج بسهولة. بمجرد أن يصبح القالب ساخنًا، يمكنك وضعه على الماكينة لتجهيزه. بهذه الطريقة، ستكون جاهزًا تمامًا ويمكنك صنع القطع بشكل أسرع.

3. إعدادات الماكينة والمعايرة:

إعدادات المعلمات: إعدادات ماكينة الحقن هي المفتاح لضمان التقدم السلس لقولبة حقن ABS، وعادة ما يوصى بها على النحو التالي:

① ضغط الحقن: 10,000 إلى 20,000 رطل لكل بوصة مربعة (690-1380 بار).

② سرعة الحقن: 10-50 مم/ثانية (0.4-2.0 بوصة/ثانية).

③ ضغط التثبيت: 5,000-10,000 رطل لكل بوصة مربعة (345-690 بار).

④ وقت التبريد: 10-30 ثانية.

⑤ معايرة الماكينة: للتأكد من جودة المنتج النهائي، يجب معايرة نظام التحكم في درجة حرارة ماكينة الحقن للتأكد من أن درجة حرارة المعالجة ضمن نطاق معالجة ABS، مما يحقق تحكمًا دقيقًا وإنتاجًا مستقرًا.

4. عملية القولبة بالحقن:

① تحميل المواد: قم بتحميل كريات ABS في قادوس ماكينة الحقن. تأكد من أن الكريات تدخل في الماكينة بشكل متساوٍ حتى لا تنسد وتتوقف عن العمل.

② عملية الحقن: يتم صهر حبات ABS في بيئة ذات درجة حرارة عالية تتراوح بين 180-240 درجة مئوية، ثم يتم حقنها في تجويف القالب تحت ضغط مرتفع، مما يضمن أن المادة المنصهرة يمكن أن تملأ القالب بالكامل وتجنب التبريد المبكر الذي يؤدي إلى ملء غير كافٍ.

③ تثبيت الضغط والتبريد: بعد حقن البلاستيك، ستقوم الماكينة بتثبيت الضغط للتأكد من أن البلاستيك يملأ تجويف القالب بالكامل ولتجنب أي فراغات. بعد ذلك، تبرد الأجزاء وتتصلب داخل القالب. يعتمد وقت التبريد على مدى سماكة الأجزاء ومدى تعقيدها. وعادةً ما يستغرق الأمر من 1-3 دقائق للتأكد من تصلب الأجزاء بالكامل.

5. فتح القالب وطرده:

① فتح القالب: بعد الانتهاء من التبريد، ستفتح الماكينة القالب ببطء. احرص على عدم فتح القالب بسرعة كبيرة، وإلا فقد تفسد الأجزاء. هذا مهم بشكل خاص للأجزاء ذات التفاصيل الكثيرة أو الجدران الرقيقة.

② الطرد: ستقوم الماكينة بدفع أجزاء ABS المصبوبة خارج القالب مع إزالة أي مواد زائدة (مثل الوميض) من السطح أو خط الفراق للتأكد من أن الأجزاء تبدو جيدة.

6. فحص الجودة:

① فحص العيوب: يجب أن تخضع الأجزاء المنتجة لفحص جودة شامل. يجب أن نتحقق من عدم وجود اعوجاج أو انبعاجات أو فقاعات أو وميض أو اختلافات في اللون أو أي عيوب سطحية أخرى.

② اختبار الأبعاد والوظائف: تحتاج أيضًا إلى اختبار الأبعاد والوظائف للتأكد من أن الأجزاء تفي بالمتطلبات الواردة في الرسومات. إذا لزم الأمر، قم باختبار الخواص الميكانيكية وغيرها من المعلمات المهمة لمعرفة ما إذا كانت المنتجات مستقرة ويمكن أن تدوم طويلاً في الحياة الواقعية.

7. المعالجة اللاحقة للقولبة:

① التشذيب والمعالجة السطحية: إذا كنت تبحث عن منتج ذي متطلبات معالجة سطحية عالية، فقد تحتاج إلى إجراء بعض المعالجة الثانوية. على سبيل المثال، قد تحتاج إلى صنفرة المنتج أو تلميعه أو رشه. يمكن أن يزيل الصنفرة أي مخالفات في السطح، بينما يمكن أن يضيف الرش لونًا أو طلاء وظيفيًا لمنتجك.

② التجميع والتغليف: إذا كنت بحاجة إلى تجميع الأجزاء المقولبة، فيجب عليك القيام بذلك وفقًا لرسومات التصميم. أثناء هذه العملية، يجب عليك التحكم الصارم في كل خطوة للتأكد من أن المنتجات المجمعة تلبي متطلبات الاستخدام. أخيرًا، يجب عليك تغليف المنتجات المؤهلة وفقًا للمتطلبات وتخزينها للنقل.

ما هي مزايا قولبة حقن ABS؟

مادة ABS (أكريلونيتريل بوتادين ستايرين) هي مادة تُستخدم في الكثير من الصناعات المختلفة لأنها جيدة حقًا في ما تقوم به. فيما يلي بعض الأسباب الرئيسية التي تجعل الناس يحبون استخدام ABS في قولبة الحقن:

1. خواص ميكانيكية متميزة:

يتميز ABS بقوة وصلابة كبيرة في الصدمات، خاصةً الحفاظ على الأداء الجيد حتى في البيئات ذات درجات الحرارة المنخفضة. وهذا ما يسمح لها بامتصاص الطاقة بفعالية في تصنيع قطع غيار السيارات، وحماية سلامة الركاب داخل السيارة. وتصل قوة الشد وقوة الانثناء إلى 46 ميجا باسكال و74 ميجا باسكال على التوالي، مما يُظهر أداءً ميكانيكياً رائعاً.

2. قابلية معالجة ممتازة:

مواد ABS سهلة المعالجة ومناسبة للإنتاج بكميات كبيرة. كما أنها تتميز بقابلية ممتازة للتدفق وسهولة المعالجة، مما يسمح باستنساخ دقيق للأشكال المعقدة والمكونات الوظيفية. بالإضافة إلى ذلك، يمكن معالجة مواد ABS بعد المعالجة، مثل الطلاء والطلاء الكهربائي، لتلبية احتياجات التصميم المتنوعة.

3. مقاومة جيدة للمواد الكيميائية:

يتميز ABS بمقاومة جيدة لمختلف المواد الكيميائية، لذا يمكنه تحمل التآكل الكيميائي في بيئات خاصة. هذه الخاصية تجعله يؤدي أداءً جيدًا في تصنيع المكونات التي تحتاج إلى مقاومة كيميائية.

4. المرونة الجمالية وسهولة التشطيب:

تتميز مواد ABS بسطح أملس، مما يجعلها سهلة الطلاء والطباعة، مما يسمح بتشكيلها بألوان وتشطيبات مختلفة لتلبية المتطلبات الجمالية للمنتجات. يمكن أن يصل لمعان سطحها إلى 90%، مما يمنح المنتجات مظهرًا رائعًا.

5. مقاومة الحرارة وثبات الأبعاد:

تتمتع مواد ABS بمقاومة ممتازة للحرارة، مما يحافظ على ثبات الأبعاد في البيئات ذات درجات الحرارة العالية. وهذا يسمح لها بالحفاظ على أداء موثوق عند استخدامها في المنتجات التي تتطلب درجات حرارة عالية وبيئات قاسية.

6. تكلفة منخفضة وإنتاجية عالية:

مواد ABS أرخص من اللدائن الهندسية الأخرى، لذا فإن تكاليف الإنتاج منخفضة. يمكن أن تصنع قوالب حقن ABS الكثير من الأجزاء في وقت واحد باستخدام ماكينات حقن سريعة، لذلك فهي سريعة وفعالة.

7. قابلية إعادة التدوير:

ABS هي مادة صديقة للبيئة يمكن إعادة تدويرها، وهو ما يتماشى مع دعوة الصناعة التحويلية الحالية للتنمية المستدامة ويساعد على تقليل النفايات واستخدام الموارد.

ما هي عيوب قولبة حقن ABS؟

صب حقن ABS له إيجابيات وسلبيات. فيما يلي بعض عيوب وقيود قولبة حقن ABS:

1. هشاشة وضعف مقاومة الإعياء:

إن مواد ABS هشة للغاية ويمكن أن تتشقق أو تنكسر بسهولة تحت الصدمات أو الضغط، كما أنها تتمتع بمقاومة ضعيفة للإجهاد عندما تضع عليها الكثير من الأحمال الثقيلة لفترة طويلة أو تستمر في الضغط عليها مرارًا وتكرارًا، لذا من المحتمل أن تتعطل.

2. درجة حرارة منخفضة للتشويه الحراري:

يتميز ABS بدرجة حرارة تشويه حراري منخفضة جدًا. يمكن أن يصبح لينًا أو ملتويًا عندما يسخن، لذا فهو ليس رائعًا للأشياء ذات درجة الحرارة العالية.

3. حساس للرطوبة:

إن ABS حساس للرطوبة ويمكن أن يمتص الرطوبة بسهولة، مما قد يجعله هشاً أو يتغير لونه.

4. صعوبة الترابط:

وبسبب طاقة سطحه المنخفضة، يصعب ربط ABS بشكل جيد مع المواد الأخرى مثل المواد اللاصقة أو الطلاءات.

5. عرضة للالتواء:

تميل أجزاء ABS إلى الاعوجاج أو التشوه أثناء عملية التشكيل، خاصةً إذا كان تصميم القالب سيئًا أو إذا لم يتم تجفيف المادة بشكل كافٍ.

6. مقاومة محدودة للمواد الكيميائية والمذيبات:

يتميز ABS بمقاومة محدودة لبعض المواد الكيميائية والمذيبات (مثل الأحماض والقواعد)، لذلك يمكن أن يتآكل أو يذوب في البيئات الكيميائية القاسية.

7. عرضة لتغير اللون:

يمكن أن يتحول لون مواد ABS إلى اللون الأصفر أو يتغير لونها عند تعرضها للأشعة فوق البنفسجية أو الحرارة لفترة طويلة، لذا فهي ليست جيدة للاستخدام الخارجي إلا إذا تمت معالجتها بمادة مثبتة للأشعة فوق البنفسجية.

8. القابلية للاشتعال:

لا يتمتع بلاستيك ABS القياسي بمقاومة جيدة للهب ويمكن أن يطلق الكثير من الدخان عند احتراقه، لذلك لا يمكن استخدامه في الأماكن التي تكون فيها السلامة من الحرائق مهمة.

9. إطلاق الغازات الضارة:

أثناء معالجة ولحام ABS، قد تنبعث غازات سامة أثناء المعالجة واللحام، لذلك يجب إجراء العمليات في بيئات جيدة التهوية لضمان السلامة.

10. مشاكل الضوضاء والاهتزازات:

يمكن أن تصدر أجزاء ABS ضوضاء واهتزازات عند تعرضها للارتطام أو الضغط عليها، لذا فهي ليست جيدة للأشياء التي تحتاج إلى الهدوء.

11. تكاليف أعلى للتصاميم المعقدة:

نظرًا لأن تصميم القوالب والأدوات معقدة، يمكن أن تكون التكاليف الأولية لصنع أجزاء ABS مرتفعة، خاصةً بالنسبة للتصميمات المعقدة، مما يرفع تكاليف الإنتاج.

12. قابلية إعادة التدوير المحدودة:

يمكن إعادة تدوير ABS، ولكن تركيبه الجزيئي المعقد والمواد المضافة إليه تجعل إعادة تدويره أمراً صعباً نوعاً ما.

المشاكل الشائعة والحلول في قولبة حقن ABS

هناك الكثير من الأمور التي يمكن أن تحدث بشكل خاطئ عند القيام بصب حقن ABS. فيما يلي بعض المشاكل الشائعة وأسبابها وما يمكنك فعله حيالها.

1. لقطة قصيرة:

الطلقة القصيرة هي عندما لا يمتلئ القالب بالكامل، لذا ينتهي بك الأمر بأجزاء غير مكتملة. يحدث هذا عادةً بسبب عدم وجود ضغط أو سرعة كافية عند حقن البلاستيك، أو لأن المادة ليست لزجة بما فيه الكفاية، أو لأن تصميم القالب سيء (مثل إذا كان لديك بوابات ضيقة جدًا أو لا توجد فتحات كافية). لإصلاح اللقطة القصيرة، تحتاج إلى التأكد من أن لديك ما يكفي من الضغط والسرعة لجعل البلاستيك يتدفق على طول الطريق عبر القالب. تحتاج أيضًا إلى التأكد من أن القالب في درجة الحرارة المناسبة حتى لا يبرد البلاستيك ويتصلب مبكرًا جدًا أثناء حقنه، حتى تحصل على جزء جيد.

2. الالتواء أو التشوه:

يحدث الاعوجاج أو التشوه عندما يفسد شكل الجزء المصبوب بعد أن يبرد. يحدث هذا عادةً بسبب سوء تصميم القالب، أو سوء التبريد، أو سوء درجة حرارة المادة. لإصلاح الاعوجاج، تحتاج إلى التأكد من أن القالب يبرد بالتساوي من خلال تصميم نظام التبريد بشكل صحيح. كما تحتاج أيضًا إلى التأكد من أن درجة حرارة المادة وسرعة الحقن مناسبة لتقليل الضغط عند التشكيل. يمكنك أيضًا استخدام مواد لجعل الجزء لا يلتصق بالقالب حتى لا يلتوي.

3. الخدوش أو الفراغات:

تحدث الخدوش أو الفراغات بسبب التدفق غير الكافي للمواد والوضع غير المناسب للبوابة، مما قد يؤثر على مظهر وقوة الأجزاء المصبوبة. يمكن أن يضمن تحسين تصميم البوابة وحجمها التدفق الجيد للمواد وتجنب مشاكل التدفق الموضعي. أيضًا، يعد ضبط درجة حرارة القالب للتأكد من بقاء المادة قابلة للتدفق طوال عملية الحقن استراتيجية مهمة لحل هذه المشكلة. يمكن لهذا النهج الشامل تحسين جودة وموثوقية الأجزاء المصبوبة بشكل فعال.

4. جيوب هوائية:

الجيوب الهوائية عبارة عن فقاعات هوائية تنحصر داخل الأجزاء المصبوبة، مما قد يضعفها. تحدث عندما لا يحتوي القالب على فتحات تهوية كافية أو عندما لا تكون جدران الجزء بنفس السُمك. لإصلاح ذلك، أضف فتحات تهوية إلى أعلى نقاط القالب حتى يتمكن الهواء من الخروج بشكل أفضل. أيضًا، أعد تصميم القالب بحيث تكون جدران الجزء بنفس السُمك. سيساعد ذلك على التخلص من الجيوب الهوائية وصنع أجزاء أفضل.

5. الهشاشة أو التشقق:

غالبًا ما ترتبط مشاكل هشاشة أو تشقق ABS باختيار المواد غير المناسبة، وظروف المعالجة غير المناسبة، والتجفيف غير الكافي. لتقليل الهشاشة بشكل فعال، قم أولاً باختيار مواد ABS المناسبة لتطبيقات محددة. بالإضافة إلى ذلك، قم بتحسين ظروف التجفيف لضمان وصول المادة إلى مستويات رطوبة مناسبة قبل التشكيل. ضبط درجة حرارة الحقن وظروف التبريد بشكل صحيح لضمان قابلية تدفق المواد بشكل جيد، وتجنب التشقق بسبب درجات الحرارة المرتفعة أو المنخفضة بشكل مفرط.

6. وميض:

الوميض هو عندما تخرج مواد إضافية من القالب حيث لا يفترض أن تخرج، مما يجعل الجزء يبدو سيئًا ولا يعمل بشكل صحيح. يحدث ذلك عادةً لأن القالب ليس مغلقًا بإحكام بما فيه الكفاية أو أن هناك خطأ ما به. يمكنك إصلاح ذلك عن طريق التأكد من أن القالب مغلق بإحكام بما فيه الكفاية بحيث يتناسب نصفي القالب معًا ولا يخرج البلاستيك. يمكنك أيضًا إصلاح ذلك عن طريق فحص القالب للتأكد من عدم وجود فوضى وإصلاحه إذا كان كذلك. سيساعدك ذلك على جعل الأجزاء الخاصة بك جيدة وليس بها وميض.

7. خطوط التدفق:

خطوط التدفق هي أنماط متموجة تظهر على سطح الأجزاء المصبوبة. وهي تحدث عندما يكون تدفق المواد غير متناسق، وهو ما يحدث عادةً بسبب انخفاض درجة حرارة القالب أو المادة وبطء سرعة الحقن. لإصلاح خطوط التدفق، يمكنك رفع درجة حرارة القالب والمادة، والتأكد من حقن المادة بالسرعة والضغط المناسبين. سيساعد ذلك على تدفق المادة بسلاسة عبر القالب، ويجعل الأجزاء المصبوبة تبدو وتعمل بشكل أفضل.

8. التصفيح:

يحدث التصفيح عندما لا تلتصق طبقات المواد الخاصة بك معًا بشكل صحيح، مما يؤدي إلى ظهور نقاط ضعف في أجزائك. يحدث هذا عادةً لأن المواد الخام الخاصة بك متسخة أو لأنك تخلط مواد لا تتماسك معًا. لإيقاف التفكيك، جفف المواد جيدًا قبل استخدامها وحافظ على نظافة القالب الخاص بك حتى لا تحصل على أي شيء من آخر مرة قمت بتشغيله فيها. يمكنك أيضًا أن تجعل طبقاتك تلتصق ببعضها البعض بشكل أفضل باستخدام الكميات المناسبة من المواد والقيام بالأشياء الصحيحة للمادة عند صنعها. سيجعل ذلك أجزاءك أفضل.

9. صعوبات الطرد:

مشاكل القذف هي عندما لا تخرج الأجزاء من القالب بسلاسة بعد التشكيل. وعادة ما يكون هذا بسبب سوء تصميم القالب أو أن نظام الطرد ليس جيدًا بما فيه الكفاية. يمكنك إصلاح ذلك عن طريق التأكد من أن القالب مصمم بشكل صحيح بحيث تخرج الأجزاء بشكل صحيح وتكون خطوط الفراق في المكان الصحيح. يمكنك أيضًا إصلاح ذلك بتغيير درجة حرارة المادة وسرعة دخولها في القالب. يمكنك أيضًا استخدام أشياء للتأكد من أن الأجزاء لا تلتصق بالقالب، بحيث تخرج بشكل صحيح ويمكنك صنع المزيد من الأجزاء بشكل أسرع.

10. التدهور المادي:

يمكن أن تتحلل مواد ABS عندما تلامس المواد الكيميائية أو الحرارة أو الأشعة فوق البنفسجية. وهذا يمكن أن يجعل المادة لا تعمل بشكل جيد، مما يجعل المنتج غير جيد. تتمثل إحدى طرق منع حدوث ذلك في استخدام مواد ABS التي تمت معالجتها لمنع الأشعة فوق البنفسجية من الإضرار بها. يمكنك أيضًا منع المادة من السخونة الشديدة أو التواجد حول المواد الكيميائية واستخدام مواد تساعد على خروج المادة من القالب. هذا سيجعل المادة تدوم لفترة أطول ويجعل المنتج يعمل بشكل أفضل.

11. الصعوبات في إعادة تدوير المواد:

عندما نختار المواد الخاطئة أو نعالجها بطريقة خاطئة، ينتهي بنا الأمر بنفايات يصعب إعادة تدويرها. ولكن إذا اخترنا مواد ABS المناسبة وعالجناها بالطريقة الصحيحة، يمكننا إعادة تدويرها بسهولة. وإذا أعددنا عملياتنا بالطريقة الصحيحة، يمكننا أن ننتج نفايات أقل ونكون أكثر كفاءة. وبهذه الطريقة يمكننا الاستمرار في صنع الأشياء والحفاظ على صحة الكوكب.

ما هي تطبيقات قولبة حقن ABS؟

تُستخدم مادة ABS (أكريلونيتريل بوتادين ستايرين) في العديد من الصناعات لأنها متعددة الاستخدامات ومتينة وفعالة من حيث التكلفة. إنها مادة أساسية في التصنيع الحديث. فيما يلي بعض التطبيقات الرئيسية لبلاستيك ABS:

1. صناعة السيارات:

يُستخدم بلاستيك ABS كثيرًا لصنع أجزاء خفيفة الوزن مثل لوحات العدادات والتصاميم الداخلية وألواح الأبواب. يجب أن تكون هذه الأجزاء متينة وتدوم طويلاً، ولكن يجب أن تبدو جيدة المظهر للناس أيضاً. إن ABS خفيف، لذا فهو يساعد السيارات على استخدام وقود أقل، ويمكن أن يحل محل الأجزاء المعدنية الثقيلة.

2. أجهزة منزلية:

ونظرًا لقوتها العالية ومقاومتها الجيدة للمواد الكيميائية، غالبًا ما يُستخدم ABS في صناعة أغطية الأجهزة المنزلية مثل المكانس الكهربائية وآلات القهوة وأجهزة الميكروويف. كما أن تكلفة الإنتاج المنخفضة وعملية التصنيع الفعالة تجعل الأجهزة المنزلية أكثر تنافسية في السوق.

3. الإلكترونيات الاستهلاكية:

في مجال الإلكترونيات الاستهلاكية، يُستخدم بلاستيك ABS في كل مكان. ستجده في علب الكمبيوتر، ولوحات المفاتيح، والطابعات، وجميع أنواع الأجزاء الأخرى في الأدوات الإلكترونية. إنه رائع لهذه الأشياء لأنه عازل جيد ويمكن أن يتحمل الصدمات دون أن ينكسر. وهذا يعني أنه يحافظ على سلامة الأجزاء المهمة بالداخل من التلف.

4. الأجهزة الطبية:

في المجال الطبي، يُستخدم بلاستيك ABS كثيرًا في صناعة الأشياء التي تحتاج إلى التنظيف والتعقيم، مثل البخاخات وأجزاء الأجهزة الطبية. إن ABS جيد للأشياء الطبية لأنه لا يتغير عندما يلامس المواد الكيميائية، كما أنه سلس وسهل التنظيف. وهذا مهم في الأماكن الطبية لأنه يجعل المواد الطبية أكثر أماناً وموثوقية.

5. التشييد والبناء:

نظراً لمقاومته الكيميائية والفيزيائية الممتازة، غالباً ما يستخدم بلاستيك ABS في إنتاج الأنابيب والتجهيزات. وسواءً في أنظمة السباكة السكنية أو التجارية، فإن متانة ومتانة ABS تجعله خياراً رائعاً.

6. الألعاب والألعاب:

الكثير من الألعاب، مثل مكعبات ليجو والألعاب البلاستيكية المختلفة، مصنوعة من مادة ABS. تعتبر مادة ABS رائعة للألعاب لأنه يمكن تشكيلها في أشكال معقدة مع الحفاظ على قوتها. وهذا يجعل الألعاب آمنة وطويلة الأمد، وهذا هو السبب في أن ABS شائع جداً لألعاب الأطفال.

7. وضع النماذج الأولية:

يُعد ABS خيارًا شائعًا للنماذج الأولية السريعة لأنه سهل الاستخدام ويتميز بقابلية كبيرة للتشكيل. ويمكنه صنع أشكال معقدة وفعالة من حيث التكلفة، وهو أمر رائع للتصميم والتطوير.

8. قطع غيار الآلات الصناعية:

تُستخدم ألواح وأغطية وأجهزة حماية ABS كثيرًا في الصناعة. يتميز بلاستيك ABS بالصلابة وسهولة العناية به، لذا فهو جزء كبير من المعدات الصناعية التي يجب أن تدوم في الظروف الصعبة.

ما هي أنواع قوالب الحقن؟

النقاط الرئيسية – تأتي قوالب الحقن بعدة أنواع رئيسية: أحادية التجويف، ومتعددة التجويف، والعائلية، والمكدسة، والقولبة الفوقية، حيث يتم تحسين كل منها لأحجام إنتاج مختلفة ومتطلبات قطع. – تقدم القوالب أحادية التجويف

عجلتان سوداوان بحواف زرقاء، واحدة قائمة والأخرى على جانبها، على سطح رمادي.

النقاط الرئيسية – الطباعة ثلاثية الأبعاد تتيح إنشاء قوالب وأنماط الصب المعدنية بسرعة في أيام بدلاً من أسابيع، مما يقلل وقت إنتاج النماذج الأولية بنسبة 50–80%. – طرق الطباعة ثلاثية الأبعاد الشائعة

What Causes Injection Molding Warpage and How Can You Fix It?

Key Takeaways – Warpage occurs when differential shrinkage creates internal stresses that bend or twist a molded part after ejection. – The top causes include uneven cooling, inconsistent wall thickness,

حلول التحسين المقدمة مجاناً

- تقديم ملاحظات التصميم والحلول المثلى

- تحسين الهيكلية وتقليل تكاليف القوالب

- تحدث مباشرةً مع المهندسين وجهاً لوجه