مصنع قوالب حقن حقن الكمبيوتر الشخصي المخصصة

تقديم حلول صب حقن حقن الكمبيوتر الشخصي الخبيرة لمنتجات متينة وموثوقة وعالية الأداء في مختلف الصناعات.

موارد للدليل الكامل لقولبة حقن الكمبيوتر الشخصي

ما هو البولي كربونات (PC)؟

البولي كاربونات (PC) هو بوليمر عديم اللون وشفاف ينتمي إلى فئة المواد البلاستيكية الحرارية، سُمي بهذا الاسم لوجود مجموعات الكربونات في سلسلته الجزيئية. بناءً على بنية مجموعات الإستر، يمكن تصنيف البولي كربونات إلى أنواع مختلفة، بما في ذلك البولي كربونات الأليفاتية والعطرية والأليفاتية العطرية. على الرغم من أن البولي كربونات الأليفاتية والأليفاتية العطرية لها خواص ميكانيكية أقل، مما يحد من تطبيقاتها في اللدائن الهندسية، إلا أن البولي كربونات العطرية، وخاصة بولي كربونات ثنائي الفينول أ، يستخدم على نطاق واسع بسبب أدائه الممتاز.

يُعرف البولي كربونات بمقاومته الفائقة للصدمات ووضوحه البصري ومتانته. ويتميز بقوة صدمة عالية للغاية ونطاق واسع لدرجات حرارة التشغيل (عادةً ما بين 220 درجة مئوية و260-320 درجة مئوية)، ومقاومة جيدة للزحف، وخصائص العزل الكهربائي، وثبات الأبعاد. تتراوح كثافة البولي كربونات من 1.20 إلى 1.22 جم/سم مكعب، مما يجعله بديلاً مثاليًا للزجاج نظرًا لطبيعته خفيفة الوزن والمتانة.

يتم إنتاج البولي كربونات في المقام الأول من خلال تفاعل بلمرة ثنائي الفينول أ (BPA) والفوسجين. ونظراً لخصائصه غير المتبلورة، يمكن للبولي كربونات أن ينقل الضوء بفعالية ويحافظ على لونه وقوته تحت ظروف الضغط، مما يدل على المعالجة البيئية الجيدة وقابلية إعادة التدوير. يتضمن تركيبه الكيميائي مجموعات وظيفية عضوية متصلة بمجموعات كربونات.

تتشابه خصائص البولي كربونات مع خصائص البولي ميثيل ميثاكريليت (PMMA)، ولكنها أغلى ثمناً وأقوى ولها نطاق درجة حرارة أوسع. يُستخدم على نطاق واسع في العديد من الصناعات، بما في ذلك الإلكترونيات والسيارات والطب والبناء، مع تطبيقات شائعة مثل الأقراص البصرية وخوذات السلامة والزجاج المضاد للرصاص وعدسات المصابيح الأمامية للسيارات وزجاجات الأطفال والأسقف وبدائل الزجاج الأخرى.

وبالإضافة إلى ذلك، يُظهر البولي كربونات توافقًا ممتازًا مع بعض البوليمرات، مما يؤدي إلى استخدامه على نطاق واسع في خلطات مثل PC/ABS وPC/PET وPC/PMMA. وهذا يسمح للبولي كربونات بإظهار مزاياه الفريدة في العديد من التطبيقات عالية الطلب.

ما هي الأنواع المختلفة لمواد الكمبيوتر الشخصي؟

البولي كربونات (PC) هو بلاستيك حراري متعدد الاستخدامات يُستخدم على نطاق واسع في مختلف الصناعات نظرًا لخصائصه الاستثنائية. استناداً إلى خصائصه وتطبيقاته وطرق تعديله، يمكن تصنيف مواد الكمبيوتر الشخصي إلى الفئات التالية:

1. بولي كربونات للأغراض العامة:

البولي كربونات للأغراض العامة هو النوع الأكثر شيوعًا من البولي كربونات، وهو معروف بمقاومته العالية للصدمات وشفافيته وثباته الحراري الجيد، مما يجعله مناسبًا لتطبيقات مثل النظارات الواقية وواقيات الماكينات وأغطية الإضاءة.

2. بولي كربونات معدلة الصدمات:

تم تعديل البولي كربونات المعدّل للصدمات خصيصًا لتعزيز مقاومته للصدمات، مما يجعله مناسبًا للبيئات التي قد تحدث فيها قوى صدمات عالية، مثل مصدات السيارات ولوحات العدادات.

3. بولي كربونات مثبطات اللهب:

يتم تعزيز البولي كربونات المثبطة للهب بمثبطات لهب محددة لتلبية معايير السلامة من الحرائق، وتستخدم على نطاق واسع في المكونات الكهربائية والأجهزة الطبية التي تتطلب مقاومة للحريق.

4. بولي كربونات عالية الحرارة:

يمكن للبولي كربونات ذات درجة الحرارة العالية تحمل درجات الحرارة العالية مع الحفاظ على السلامة الهيكلية، وهي مناسبة للتطبيقات في أنظمة عوادم السيارات والمعدات الصناعية في البيئات ذات درجات الحرارة العالية.

5. بولي كربونات منخفضة الحرارة:

البولي كربونات منخفضة الحرارة مصممة لتعمل بشكل جيد في البيئات منخفضة الحرارة، مما يجعلها مناسبة للمعدات الخارجية ومواد البناء.

6. بولي كربونات من الدرجة البصرية:

يوفر البولي كربونات من الدرجة البصرية وضوحاً بصرياً ممتازاً ونفاذاً ممتازاً للضوء، ويُستخدم عادةً في صناعة العدسات والشاشات وغيرها من المكونات البصرية عالية الجودة.

7. بولي كربونات من الدرجة الطبية:

يفي البولي كربونات الطبي بالمتطلبات التنظيمية المحددة للأجهزة الطبية، ويُظهر توافقًا حيويًا جيدًا، ومناسب للحقن وأنابيب الاختبار والمعدات الطبية المختلفة.

8. بولي كربونات مقاومة للخدش:

يتميز البولي كربونات المقاوم للخدش بطبقة معززة مقاومة للخدش، مما يحسن من متانة السطح، وتستخدم عادة في عدسات النظارات ومعدات الحماية لضمان الوضوح والسلامة أثناء الاستخدام.

9. بولي كربونات مخلوطة:

يجمع البولي كربونات المخلوطة بين البولي كربونات المخلوطة مع بوليمرات أخرى (مثل ABS أو PVC) لتعزيز خصائص محددة مثل مقاومة الصدمات أو الثبات الكيميائي، وتستخدم على نطاق واسع في قطع غيار السيارات والإلكترونيات الاستهلاكية والأجهزة الطبية.

10. بولي كربونات النانو المركب النانوي:

يشتمل البولي كربونات النانوية المركبة على بولي كربونات نانوية مع جزيئات نانوية (مثل الطين أو السيليكا) لتحسين التوصيل الحراري والقوة الميكانيكية وغيرها من الخصائص، وهي مناسبة للتطبيقات الصناعية عالية الأداء.

11. البولي كربونات الأليفاتية:

يتميز البولي كربونات الأليفاتية بنقطة انصهار منخفضة وقابلية ذوبان عالية، مع قابلية قوية للماء. وعلى الرغم من ضعف ثباته الحراري، إلا أنه يمكن استخدامه في بعض التطبيقات منخفضة القوة.

12. بولي كربونات عطرية:

البولي كربونات العطرية هو النوع الوحيد الذي حقق إنتاجًا صناعيًا، ويتمتع بخصائص ميكانيكية ممتازة وثبات حراري ممتاز، ويستخدم على نطاق واسع في مجال اللدائن الهندسية.

13. البولي كربونات الأليفاتية العطرية:

يجمع البولي كربونات الأليفاتية العطرية بين خصائص كل من الأنواع الأليفاتية والعطرية، ولكن تظل خواصه الميكانيكية أقل، مما يحد من تطبيقاته، على الرغم من أن له إمكانات في بعض المجالات المحددة.

ما هي خصائص الكمبيوتر الشخصي؟

البولي كربونات (PC) عبارة عن بوليمر متعدد الاستخدامات من اللدائن الحرارية المعروف بخصائصه الاستثنائية والمناسب لمجموعة واسعة من التطبيقات. فيما يلي الخصائص الرئيسية لمواد الكمبيوتر الشخصي:

1. قوة وصلابة عالية:

تتميّز مواد البولي كربونات (PC) بقوة صدمة عالية للغاية، تبلغ 250 ضعفاً على الأقل من الزجاج. تسمح هذه الصلابة العالية للكمبيوتر الشخصي بالحفاظ على السلامة الهيكلية تحت الصدمات الكبيرة، مما يجعله مثاليًا لتطبيقات السلامة مثل الخوذات والدروع الواقية.

2. شفافية ممتازة:

تتمتع مواد الكمبيوتر الشخصي بنفاذية ضوئية تصل إلى 89% إلى 90%، مما يدل على شفافية عالية. هذه الخاصية تجعل البولي كربونات تُستخدم على نطاق واسع في المنتجات التي تتطلب وضوحًا بصريًا، مثل عدسات النظارات وتجهيزات الإضاءة والمصابيح الأمامية للسيارات، مما يضمن انتقال الضوء بشكل جيد ويعزز وظائف المنتج وجمالياته.

3. مقاومة درجات الحرارة العالية:

يمكن للبولي كربونات تحمّل درجات حرارة تتراوح بين 220 درجة مئوية و230 درجة مئوية مع الحفاظ على خصائص ميكانيكية جيدة. تتيح هذه الخاصية للكمبيوتر الشخصي أداءً ممتازًا في التطبيقات التي تتطلب مقاومة درجات الحرارة العالية، مثل أغطية المعدات الكهربائية ومكونات السيارات، مما يضمن استقرار المنتج وسلامته.

4. مقاومة المواد الكيميائية:

تُظهر مواد الكمبيوتر الشخصي مقاومة جيدة للمواد الكيميائية المختلفة (مثل الأحماض المخففة والكحوليات)، مما يجعلها مناسبة للتطبيقات في البيئات الكيميائية. ومع ذلك، في ظل ظروف درجات الحرارة والرطوبة المرتفعة، قد يتحلل الكمبيوتر الشخصي عند التفاعل مع الماء، لذلك يلزم توخي عناية خاصة في بيئات معينة للحفاظ على ثباتها على المدى الطويل.

5. عزل كهربائي ممتاز:

يُعتبر البولي كربونات عازل كهربائي ممتاز، حيث يحافظ على أداء عزل مستقر حتى في ظروف الرطوبة أو درجات الحرارة العالية. وهذا ما يجعل الكمبيوتر الشخصي مهمًا في تصنيع المنتجات الإلكترونية والكهربائية، ومناسبًا لعزل المكونات والأغلفة الكهربائية، مما يضمن سلامة الأجهزة.

6. مقاومة الطقس ومقاومة الشيخوخة:

تتمتع مواد البولي كربونات بمقاومة ممتازة للأشعة فوق البنفسجية وليست عرضة للتقادم، مما يجعلها مناسبة للاستخدام الخارجي على المدى الطويل. تضمن مقاومتها للعوامل الجوية أن تحافظ المواد على أدائها ومظهرها تحت أشعة الشمس والظروف الجوية القاسية، مما يجعل البولي كربونات خياراً مثالياً للمرافق الخارجية ومواد البناء.

7. مثبطات اللهب:

يتميز البولي كربونات بخصائص منخفضة القابلية للاشتعال، مما يلبي متطلبات مثبطات اللهب في العديد من الصناعات. بإضافة مثبطات اللهب، يمكن للكمبيوتر الشخصي أن يلعب دورًا مهمًا في تصنيع المنتجات المقاومة للحريق، مثل أبواب الحريق ومعدات مكافحة الحرائق، مما يعزز من إمكانات استخدامه في مجالات السلامة.

8. سهولة المعالجة:

يمكن معالجة مواد البولي كربونات بسهولة من خلال طرق مختلفة مثل القولبة بالحقن والبثق والقولبة بالنفخ، مما يجعلها مناسبة للإنتاج بكميات كبيرة. لا تؤدي سهولة المعالجة هذه إلى تحسين كفاءة الإنتاج فحسب، بل تضمن أيضًا ثبات أبعاد الكمبيوتر الشخصي بشكل جيد، مما يحافظ على شكله أثناء الإنتاج والاستخدام.

ما هي خصائص الكمبيوتر الشخصي؟

البولي كربونات (PC) هو بلاستيك حراري متعدد الاستخدامات معروف بخصائصه الاستثنائية، مما يجعله مناسبًا لمختلف التطبيقات في العديد من الصناعات. فيما يلي المعلمات والخصائص الرئيسية لمادة البولي كربونات.

| الممتلكات | متري | اللغة الإنجليزية |

|---|---|---|

| الكثافة | 1.01 - 1.51 جم/سم مكعب | 0.0365 - 0.0546 رطل/في³ |

|

0.960 - 1.17 جم/سم مكعب @درجة الحرارة 270 - 330 درجة مئوية |

0.0347 - 0.0423 رطل/في³ @درجة الحرارة 518 - 626 درجة فهرنهايت | |

| امتصاص الماء | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| الحد الأقصى لمحتوى الرطوبة | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| انكماش القالب الخطي | 0.00100 - 0.0600 سم/سم سم | 0.00100 - 0.0600 بوصة/بوصة/بوصة |

|

0.00700 - 0.00700 سم/سم @درجة الحرارة 80.0 - 80.0 درجة مئوية |

0.00700 - 0.00700 بوصة/في @درجة الحرارة 176 - 176 درجة فهرنهايت | |

| انكماش القالب الخطي، عرضي | 0.00260 - 0.00900 سم/سم | 0.00260 - 0.00900 بوصة/بوصة |

|

0.00700 - 0.00700 سم/سم @درجة الحرارة 80.0 - 80.0 درجة مئوية |

0.00700 - 0.00700 بوصة/في @درجة الحرارة 176 - 176 درجة فهرنهايت | |

| التدفق الذائب | 1.00 - 139 جم/ 10 دقيقة | 1.00 - 139 جم/ 10 دقيقة |

| الصلابة، روكويل M | 50.0 - 123 | 50.0 - 123 |

| الصلابة، روكويل R | 72.0 - 124 | 72.0 - 124 |

| قوة الشد، في نهاية المطاف | 30.0 - 105 ميجا باسكال | 4350 - 15200 رطل لكل بوصة مربعة |

|

23.0 - 51.0 ميجا باسكال @درجة الحرارة 60.0 - 120 درجة مئوية |

3340 - 7400 رطل لكل بوصة مربعة @درجة الحرارة 140 - 248 درجة فهرنهايت | |

| قوة الشد، الخضوع | 40.0 - 154 ميجا باسكال | 5800 - 22300 رطل لكل بوصة مربعة |

| المقاوماتية الكهربائية | 10200 - 1.00 هـ+18 أوم-سم | 10200 - 1.00 هـ+18 أوم-سم |

| مقاومة السطح | 100 - 4.20e+16 أوم 100 - 4.20e+16 أوم | 100 - 4.20e+16 أوم 100 - 4.20e+16 أوم |

| ثابت العزل الكهربائي | 2.70 - 3.40 | 2.70 - 3.40 |

| قوة العزل الكهربائي | 11.8 - 35.0 كيلو فولت/مم | 300 - 889 كيلو فولت/دقيقة |

| نقطة الانصهار | 224 - 315 °C | 435 - 599 °F |

| معامل الانكسار | 1.51 - 1.59 | 1.51 - 1.59 |

| الضباب | 0.100 - 100 % | 0.100 - 100 % |

| اللمعان | 3.00 - 90.0 % | 3.00 - 90.0 % |

| الإرسال، مرئي | 20.0 - 93.0 % | 20.0 - 93.0 % |

| نفاذية الأشعة فوق البنفسجية | 88.00% | 88.00% |

| درجة حرارة المعالجة | 249 - 320 °C | 480 - 608 °F |

| درجة حرارة الفوهة | 227 - 343 °C | 441 - 650 °F |

| درجة حرارة الذوبان | 210 - 343 °C | 410 - 650 °F |

| درجة حرارة القالب | 32.2 - 160 °C | 90.0 - 320 °F |

| سرعة الحقن | 200 مم/ثانية | 7.87 بوصة/ثانية |

| درجة حرارة التجفيف | 70.0 - 130 °C | 158 - 266 °F |

| محتوى الرطوبة | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| نقطة الندى | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| معدل تدفق هواء التجفيف | 22.7 - 28.3 لتر/دقيقة | 0.800 - 1.00 قدم مكعب/الدقيقة (CFM) |

| ضغط الحقن | 5.52 - 152 ميجا باسكال | 800 - 22000 رطل لكل بوصة مربعة |

| عمق فتحة التهوية | 0.00127 - 0.00762 سم | 0.000500 - 0.00300 بوصة |

| وسادة | 0.635 سم | 0.250 بوصة |

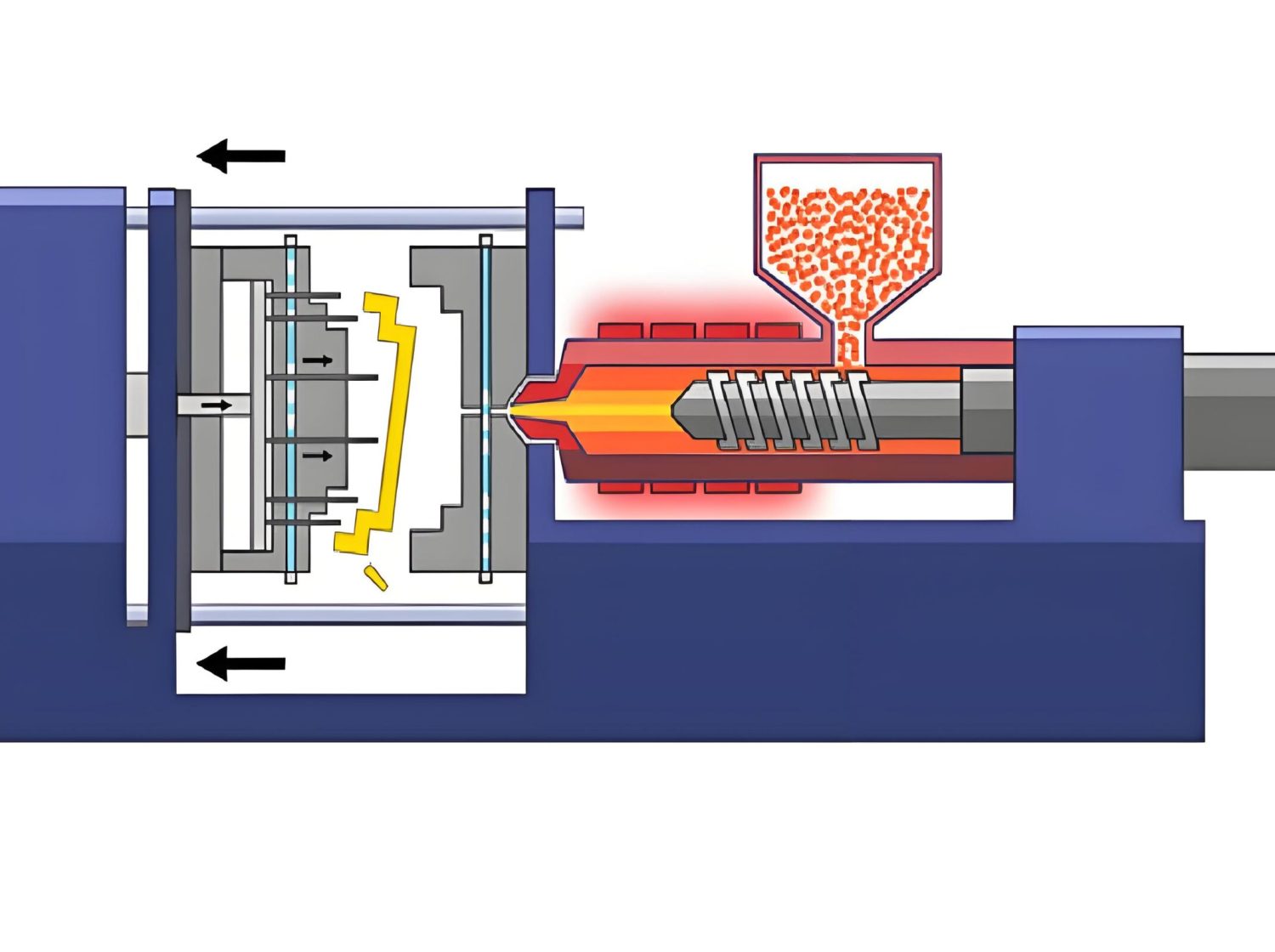

هل يمكن قولبة مواد الكمبيوتر الشخصي بالحقن؟

نعم، يمكن قولبة مواد البولي كربونات (PC) بالحقن بنجاح، وتستخدم على نطاق واسع في مختلف الصناعات نظرًا لخصائصها الفريدة. ومع ذلك، يجب النظر بعناية في خصائص المواد وظروف المعالجة وتصميم القالب لضمان الحصول على نتائج عالية الجودة. فيما يلي دليل مفصل عن قولبة حقن الكمبيوتر الشخصي.

1. اختيار المواد:

① درجة الكمبيوتر الشخصي: ليست كل مواد الكمبيوتر الشخصي مناسبة للقولبة بالحقن. من الضروري اختيار درجات الكمبيوتر الشخصي مع:

- وزن جزيئي مرتفع للقوة والمتانة.

- لزوجة منخفضة لتحسين التدفق في القالب.

- درجة انصهار مناسبة للقولبة بالحقن، تتراوح عادةً بين 260 درجة مئوية إلى 320 درجة مئوية.

② متطلبات التجفيف: يتميز الكمبيوتر الشخصي بأنه مادة استرطابية، مما يعني أنه يمتص الرطوبة، مما قد يؤدي إلى حدوث عيوب مثل الفقاعات وانخفاض درجة النقاء. يجب تجفيف المادة مسبقًا على درجة حرارة 100 درجة مئوية إلى 130 درجة مئوية لمدة 3-4 ساعات قبل المعالجة.

2. شروط المعالجة:

① درجة حرارة الحقن: النطاق الأمثل للكمبيوتر الشخصي هو 270 درجة مئوية إلى 320 درجة مئوية. قد يؤدي تجاوز 340 درجة مئوية إلى تدهور المادة أو تغير لونها أو ظهور فقاعات.

② درجة حرارة القالب: حافظ على درجة حرارة تتراوح بين 80 درجة مئوية و120 درجة مئوية للحصول على أفضل جودة للقطع. تعمل درجات الحرارة الأعلى للقالب على تحسين تشطيب السطح ولكنها تزيد من وقت التبريد.

③ ضغط الحقن: استخدم نطاقًا يتراوح بين 50 ميجا باسكال إلى 150 ميجا باسكال، اعتمادًا على مدى تعقيد القِطع وحجمها. تأكد من الضغط المتساوي لتقليل العيوب.

④ سرعة الحقن: يوصى باستخدام سرعات معتدلة لضمان سلاسة التعبئة دون ارتفاع درجة الحرارة أو قص المواد.

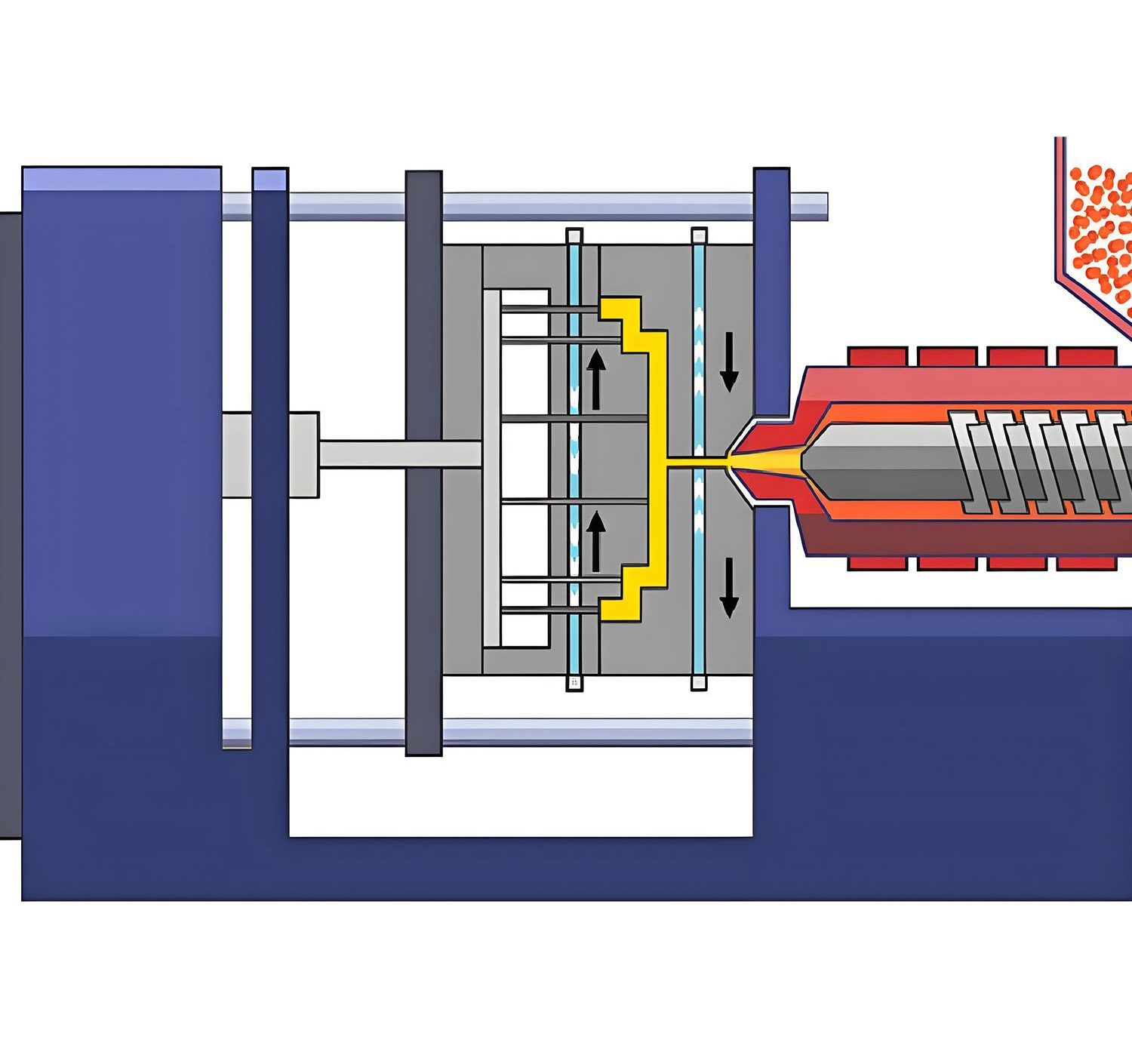

⑤ التبريد: يتميز الكمبيوتر الشخصي بموصلية حرارية عالية، مما يجعل التبريد الفعال أمرًا بالغ الأهمية لمنع الالتواء أو التشويه. يشيع استخدام أنظمة التبريد بالماء أو الهواء.

ما هي الاعتبارات الرئيسية لقولبة حقن الكمبيوتر الشخصي؟

إن قولبة حقن البولي كربونات (PC) هي عملية تصنيع متعددة الاستخدامات ومستخدمة على نطاق واسع، حيث توفر جودة ومتانة ممتازة للقطع. لتحقيق أفضل النتائج، يجب مراعاة العديد من جوانب معالجة المواد وتصميم القالب والمعالجة. فيما يلي دليل شامل يجمع النقاط الرئيسية ويتوسع فيها.

1. اختيار المواد وإعدادها:

يُعد الكمبيوتر الشخصي مادة استرطابية، مما يعني أنه يمتص الرطوبة من البيئة. إذا لم يتم تجفيفها بشكل صحيح، يمكن أن تؤدي هذه الرطوبة إلى حدوث عيوب مثل الفقاعات أو الخطوط أو انخفاض الخواص الميكانيكية أثناء عملية التشكيل.

① التجفيف: لمنع العيوب المتعلقة بالرطوبة، جفف راتنج الكمبيوتر الشخصي عند درجة حرارة 110-120 درجة مئوية لمدة 4-6 ساعات قبل المعالجة. تأكد من أن محتوى الرطوبة أقل من 0.02%.

② اختيار المواد: اختر راتنج PC عالي الجودة مناسب للتطبيق. تعتبر درجات الوزن الجزيئي العالي مثالية للأجزاء التي تتطلب صلابة ومتانة عالية.

2. معلمات القولبة بالحقن:

تتطلب عملية القولبة بالحقن للكمبيوتر الشخصي تحكمًا دقيقًا في المعلمات المختلفة لضمان التدفق المناسب للمواد وجودة القِطع وكفاءة وقت الدورة.

① درجة الحرارة: يجب أن تتراوح درجة حرارة الذوبان للكمبيوتر الشخصي بين 260-320 درجة مئوية، مع درجة حرارة برميلية تتراوح بين 230-310 درجة مئوية، اعتمادًا على سُمك الجزء. يمكن أن يؤدي تجاوز درجة الحرارة 340 درجة مئوية إلى تدهور المواد والعيوب السطحية.

② الضغط: يتراوح ضغط الحقن عادةً من 70 إلى 140 ميجا باسكال، اعتمادًا على مدى تعقيد الجزء وحجمه. ضغط التعبئة المناسب ضروري أيضًا لضمان ضغط الجزء بشكل جيد وتقليل الانكماش.

③ سرعة الحقن: يجب ضبط سرعة الحقن بناءً على هندسة القِطع. بالنسبة للبوابات الأصغر، تساعد السرعات الأبطأ على منع العيوب مثل النفث، بينما قد تستوعب البوابات الأكبر سرعات أعلى للتعبئة الفعالة.

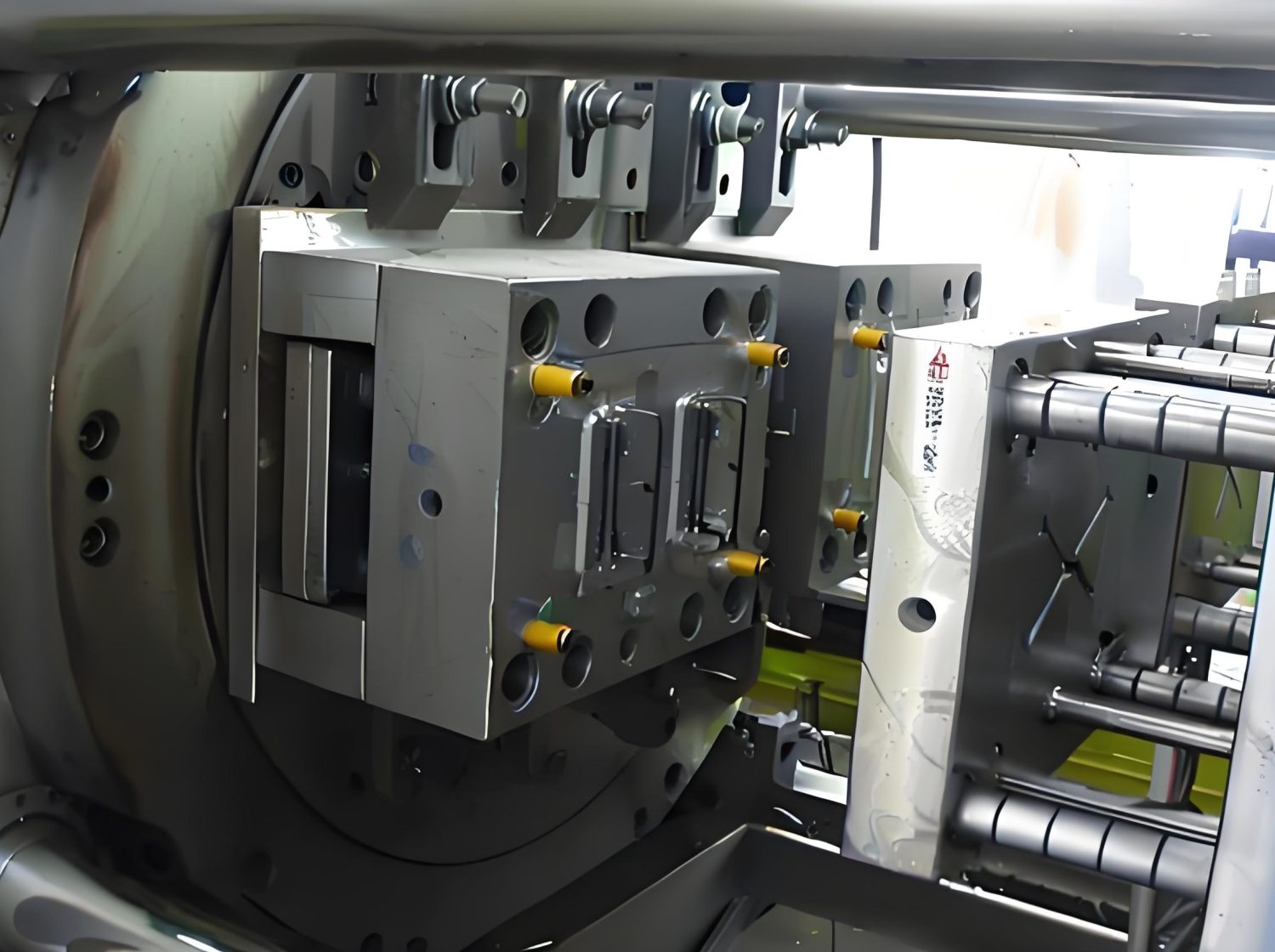

3. تصميم القالب:

يلعب تصميم القالب دورًا حاسمًا في نجاح عملية قولبة حقن الكمبيوتر الشخصي، مما يؤثر على جودة القِطع وزمن الدورة وسهولة إخراج القِطع.

① تصميم البوابة: استخدم بوابات ذات أحجام مناسبة لضمان التدفق السلس للمواد والتعبئة المناسبة للقالب. يجب أن يمنع تصميم البوابة تراكم المواد، مما قد يسبب عيوبًا مثل الوميض أو الملء غير الكامل.

② نظام التبريد: يعد نظام التبريد المصمم جيدًا أمرًا بالغ الأهمية لضمان التبريد المنتظم وتقليل مخاطر الالتواء. تُعد القوالب المبردة بالماء مثالية للتبريد السريع، على الرغم من أنه يمكن استخدام أنظمة التبريد بالهواء لتطبيقات محددة.

③ درجة حرارة القالب: الحفاظ على درجات حرارة القالب بين 80-120 درجة مئوية. قد تكون هناك حاجة لدرجات حرارة أعلى للقالب للأجزاء السميكة أو الأكثر تعقيدًا لضمان التبريد المناسب وجودة القالب.

4. تصميم الجزء:

التصميم المناسب للجزء ضروري لتحقيق جودة متسقة وتقليل العيوب في عملية التشكيل.

① سُمك الجدار: الحفاظ على سُمك موحد للجدار لضمان تدفق المواد بشكل متساوٍ وتقليل الالتواء. جدران رقيقة (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

② زوايا السحب: تضمين زوايا سحب من 1 درجة إلى 3 درجات لتسهيل عملية الإخراج بسهولة وتقليل مخاطر تلف القِطع أثناء الإزالة من القالب.

③ أنصاف الأقطار والشرائح: تجنب الزوايا الحادة لأنها تخلق تركيزات إجهاد. استخدم أنصاف أقطار لا يقل سمكها عن 0.5× سمك الجدار للزوايا الداخلية و1.5× سمك الجدار للزوايا الخارجية لتحسين قوة الجزء وتقليل الإجهاد.

④ القطع السفلية: تجنب الشقوق السفلية في تصميم القِطع، لأنها تعقد تصميم القالب وتزيد من تكاليف الإنتاج. الأجزاء بدون شقوق سفلية أسهل في التشكيل والإخراج.

5. منع الطرد والالتواء:

يعد التحكم في الطرد والالتواء أمرًا بالغ الأهمية لضمان دقة أبعاد الجزء النهائي وسلامة هيكله.

① نظام طرد: استخدم دبابيس أو ألواح طرد لإزالة القِطع بسلاسة من القالب. إذا لزم الأمر، يمكن استخدام أنظمة طرد هوائية أو هيدروليكية للقِطع الأكبر أو الأكثر تعقيدًا.

② التحكم في الالتواء: لمنع الالتواء، تأكد من التبريد المنتظم والتصميم المتوازن للقالب. كما يمكن أن يساعد التلدين بعد التشكيل (120-130 درجة مئوية لمدة ساعة إلى ساعتين) في تخفيف الضغوط المتبقية وتحسين ثبات الجزء.

6. مراقبة الجودة:

تُعد مراقبة الجودة أمرًا بالغ الأهمية لضمان استيفاء الأجزاء المصبوبة بحقن الكمبيوتر الشخصي للمواصفات والمعايير المطلوبة.

① الفحص: فحص الأجزاء بانتظام بحثًا عن العيوب الشائعة مثل الفراغات وخطوط اللحام وعيوب السطح. تضمن مراقبة الأبعاد الرئيسية وخصائص المواد استيفاء الأجزاء للمعايير الوظيفية والجمالية المطلوبة.

② التفاوتات المسموح بها: بالنسبة للتطبيقات الدقيقة، حافظ على تفاوتات تفاوتات ضيقة (عادةً ± 0.005 بوصة) لضمان الملاءمة والوظيفة المناسبة داخل التجميعات.

موارد للدليل الكامل لتصنيع قوالب حقن الكمبيوتر الشخصي

إرشادات التصميم لقولبة حقن الكمبيوتر الشخصي

تتطلب عملية قولبة حقن البولي كربونات (PC) تصميمًا مدروسًا جيدًا لضمان الحصول على أجزاء عالية الجودة مع تحسين كفاءة الإنتاج. تغطي الإرشادات التالية الجوانب الرئيسية مثل تصميم القالب، وتصميم القطع، واختيار المواد، وظروف المعالجة، وأنظمة الطرد، ومراقبة الجودة.

1. تصميم القالب:

① تشطيب السطح:

ضمان سطح أملس لتعزيز الوضوح البصري وتسهيل إخراج القِطع.

قم بتلميع القوالب حتى تصبح كالمرآة للأجزاء الشفافة.

② تصميم البوابة:

ضع البوابات في الجزء الأكثر سماكة من الجزء لتعزيز الملء المنتظم.

استخدم بوابات المروحة أو بوابات التبويب للأجزاء الكبيرة وبوابات الدقة للمناطق التفصيلية.

③ نظام التبريد:

تصميم نظام تبريد موحد مع قنوات بالقرب من تجويف القالب لمنع الالتواء والتشويه.

الحفاظ على درجات حرارة القالب بين 80 درجة مئوية و120 درجة مئوية لتبريد ثابت.

④ خط الفراق:

تأكد من أن خط الفراق يقلل من الوميض ويحاذي اتجاه الطرد.

⑤ زاوية السحب:

استخدم زوايا سحب بزاوية 1-2 درجة للأجزاء غير المزخرفة و3-5 درجات للأجزاء المزخرفة لتسهيل عملية الطرد.

2. تصميم الجزء:

① سُمك الجدار:

الحفاظ على سمك موحد للجدار يتراوح بين 1.5 مم إلى 3.5 مم لمنع الاعوجاج وضمان التبريد المتساوي.

الانتقال التدريجي بين السماكات لتجنب نقاط الضغط.

② الأضلاع والرؤساء:

سُمك الضلع: 50-60% من سُمك الجدار لتجنب علامات الحوض.

توفير أنصاف أقطار الشرائح في قواعد الأضلاع لتقليل الضغط.

بالنسبة للرؤساء، قم بتضمين ثقب أساسي وتأكد من وجود مسافات كافية لتجنب الفراغات.

③ الزوايا والحواف:

تجنب الزوايا الحادة لتقليل تركيزات الضغط.

نصف القطر الداخلي: 0.5 ضعف سُمك الجدار؛ نصف القطر الخارجي: 1.5 ضعف سُمك الجدار.

④ الخيوط والرؤساء:

استخدم إدخالات ملولبة بدلاً من قولبة اللوالب مباشرةً في القطعة للحصول على متانة أفضل.

⑤ النص والشعارات:

تُفضل التصاميم المنقوشة على المنقوشة لتحسين قابلية التشكيل.

تأكد من ارتفاع 0.5 مم كحد أدنى للملامح المنقوشة.

3. اختيار المواد:

① نوع المادة:

اختر مواد الكمبيوتر الشخصي ذات الوزن الجزيئي المرتفع واللزوجة المنخفضة لسهولة التشكيل وتحسين الخصائص.

② خصائص المواد:

تقييم مقاومة الصدمات وقوة الشد والثبات الحراري للتطبيق.

③ تجفيف المواد:

تجفيف كريات الكمبيوتر الشخصي مسبقًا عند درجة حرارة 120 درجة مئوية لمدة 3-4 ساعات لتقليل محتوى الرطوبة إلى أقل من 0.02%، وتجنب العيوب مثل علامات التشقق.

4. شروط المعالجة:

1. درجة الحرارة:

درجة حرارة الذوبان: 270 درجة مئوية إلى 320 درجة مئوية للتدفق السليم ولمنع التدهور الحراري.

2. الضغط:

ضغط الحقن: 1000 إلى 2000 بار لضمان ملء القالب بالكامل.

3. سرعة الحقن:

استخدم سرعات معتدلة لمنع علامات التدفق وضمان اندماج المواد بشكل صحيح.

4. وقت التبريد:

قم بتحسين وقت التبريد بناءً على سُمك الجدار لتجنب الالتواء.

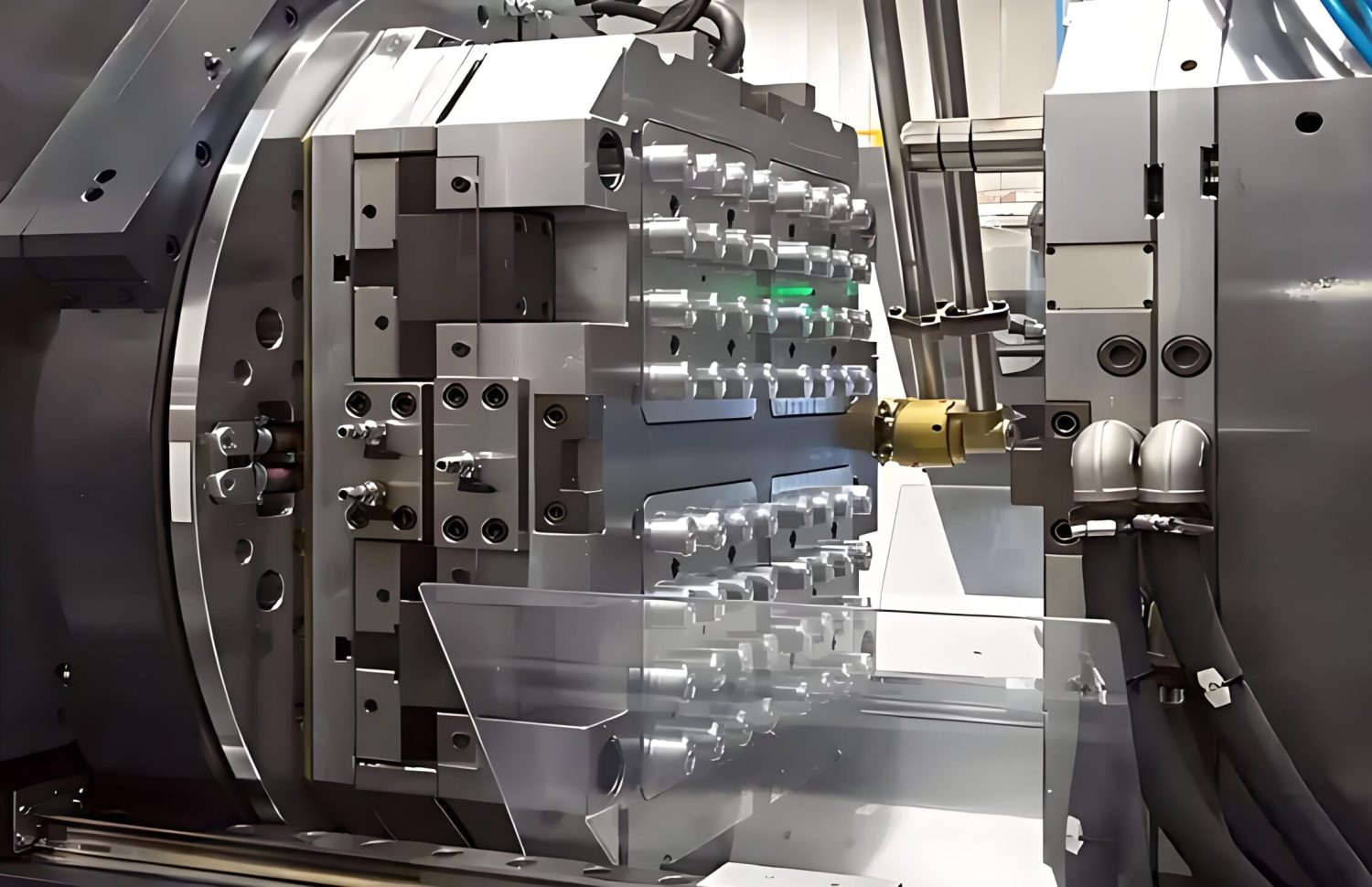

5. نظام الطرد:

1. دبابيس الطرد:

ضعها بالتساوي لتوزيع قوى الطرد وتجنب تشويه القِطع.

2. موضع التنفيس:

قم بتضمين فتحات من 0.02 مم إلى 0.05 مم عند خط الفراق والمناطق الحرجة لمنع ظهور علامات الحرق.

3. قوة الطرد:

استخدم قوة طرد كافية لضمان إزالة القطعة بسلاسة دون تلف.

6. مراقبة الجودة:

1. التفتيش:

افحص القِطع بانتظام للتأكد من عدم وجود اعوجاج، وعلامات الحوض، ودقة الأبعاد.

2. الاختبار:

إجراء الاختبارات الميكانيكية لمقاومة الصدمات وقوة الشد والأداء الحراري.

3. تحليل المواد:

تحقق من خصائص المواد لضمان التوافق والاتساق.

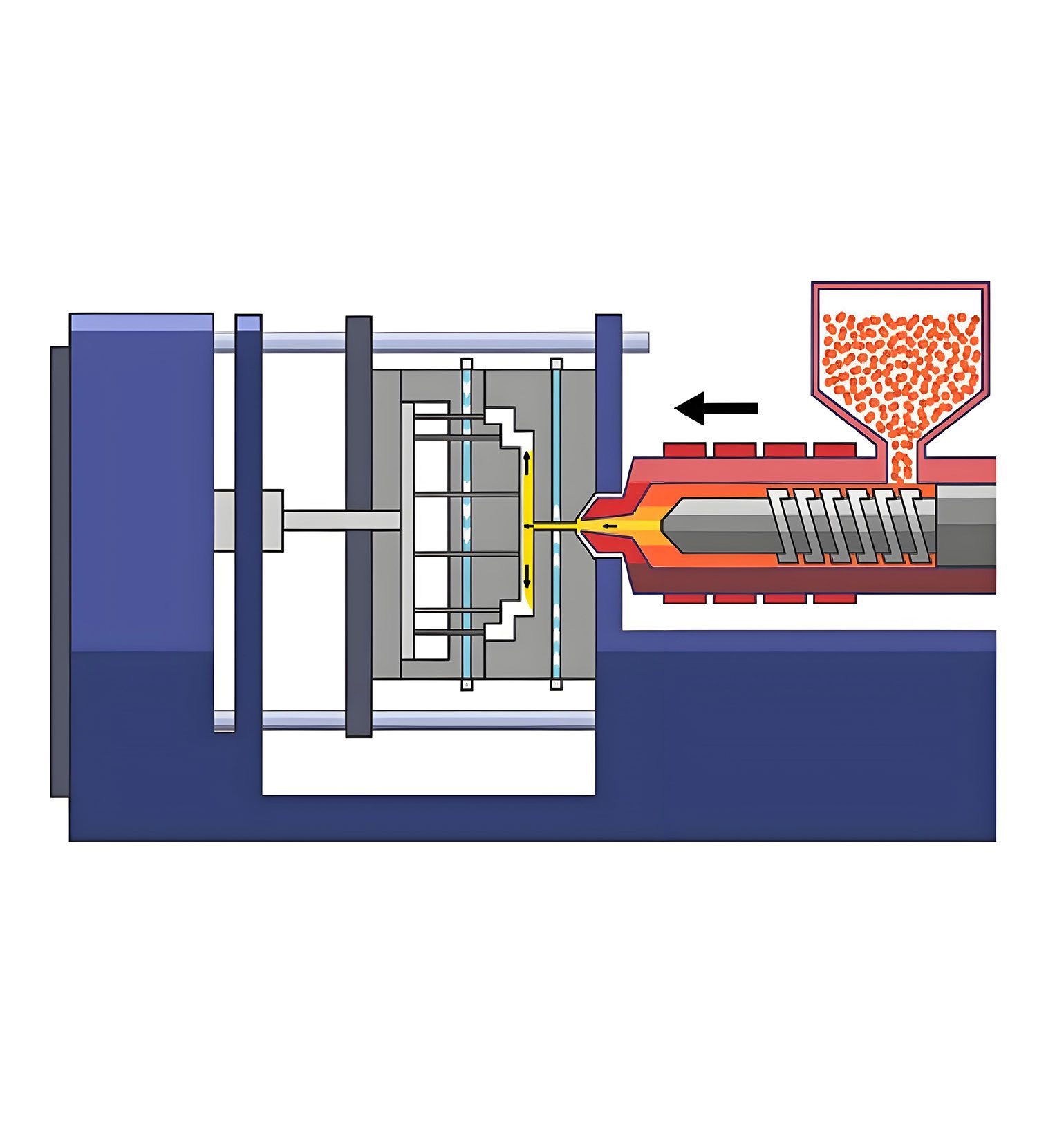

كيفية إجراء عملية التشكيل بالحقن بالكمبيوتر الشخصي: دليل خطوة بخطوة

البولي كربونات (PC) هو بلاستيك حراري متعدد الاستخدامات معروف بمقاومته للصدمات وشفافيته وتحمله للحرارة العالية. تتطلب معالجة الكمبيوتر الشخصي الاهتمام بمعايير محددة لضمان جودة المنتج وأدائه. فيما يلي دليل تفصيلي خطوة بخطوة:

الخطوة 1: إعداد المواد:

البولي كربونات (PC) مادة استرطابية وتمتص الرطوبة، مما قد يتسبب في حدوث عيوب مثل الفقاعات أو الخطوط أو عيوب السطح.

① التجفيف: تجفيف مادة الكمبيوتر الشخصي عند درجة حرارة 110-130 درجة مئوية (230-266 درجة فهرنهايت) لمدة 3-5 ساعات لتحقيق محتوى رطوبة أقل من 0.02%. وهذا يضمن المعالجة السليمة بدون عيوب ناتجة عن الرطوبة.

② الخلط: في حالة استخدام مواد مضافة أو مواد مالئة، قم بوزنها وخلطها مع الكمبيوتر الشخصي وفقًا لتعليمات الشركة المصنعة. تأكد من خلو المادة من الملوثات وخلطها بشكل موحد.

الخطوة 2: تحضير القالب:

يضمن الإعداد السليم للقالب سهولة إخراج الجزء بسهولة ويمنع العيوب أثناء عملية التشكيل.

① التنظيف: تأكد من خلو القالب من الغبار والرطوبة والحطام، مما قد يؤثر على جودة المنتج النهائي.

② عامل تحرير: ضع عامل تحرير على أسطح القالب لمنع الالتصاق وتسهيل إخراج الجزء المقولب بسهولة.

③ المحاذاة: قم بتأمين القالب بشكل صحيح في ماكينة القولبة بالحقن، مع ضمان عدم وجود محاذاة خاطئة قد تسبب عيوبًا في القالب.

الخطوة 3: تحميل المواد وإعداد الحقن:

تضمن درجة حرارة الحقن والضغط المناسبين تدفق المادة بشكل صحيح في القالب، وملء جميع التجاويف وضمان جودة ثابتة.

① تحميل المواد: قم بتغذية كريات الكمبيوتر الشخصي المجففة في قادوس ماكينة التشكيل بالحقن.

② درجة حرارة الحقن: اضبط درجة حرارة الحقن بين 240 درجة مئوية إلى 260 درجة مئوية (464 درجة فهرنهايت إلى 500 درجة فهرنهايت). يتراوح نطاق الانصهار للكمبيوتر الشخصي عادةً بين 270 درجة مئوية إلى 320 درجة مئوية، ولكن تجنب تجاوز 340 درجة مئوية لمنع التحلل والعيوب.

③ ضغط الحقن: اضبط ضغط الحقن بين 1000 إلى 2000 بار (14,500 إلى 29,000 رطل لكل بوصة مربعة)، حسب حجم القِطع وتصميم القالب.

④ سرعة الحقن: تحكم في السرعة لمنع دخول المواد إلى القالب بسرعة كبيرة، مما قد يؤدي إلى عيوب مثل علامات التدفق أو انحباس الهواء.

الخطوة 4: مرحلة السكن:

تضمن مرحلة السكنى ملء القالب بالكامل وتسمح للكمبيوتر الشخصي المنصهر باتخاذ شكل تجاويف القالب.

① الحفاظ على الضغط: بعد الحقن، حافظ على الضغط في القالب للسماح للمادة المنصهرة بملء كل التفاصيل بالكامل ومنع الانكماش أو الفراغات.

② المراقبة: راقب الضغط لضمان بقاء المادة في مكانها حتى تبدأ في التبريد.

الخطوة 5: مرحلة التبريد:

يمنع التبريد المناسب الالتواء والانكماش والعيوب الأخرى، مع ضمان ثبات أبعاد الجزء النهائي.

① وقت التبريد: اترك وقتًا كافيًا للتبريد. يعتمد وقت التبريد على سُمك الجزء وتعقيده ودرجة حرارة القالب. قد تتطلب الأجزاء الأكبر حجمًا وقت تبريد أطول.

② درجة حرارة القالب: حافظ على درجة حرارة القالب ما بين 80 درجة مئوية إلى 120 درجة مئوية (176 درجة فهرنهايت إلى 248 درجة فهرنهايت) للحصول على التبريد الأمثل دون إحداث عيوب مثل الاعوجاج أو علامات الغرق.

③ قنوات التبريد: تأكد من أن نظام التبريد داخل القالب فعال وموزع بالتساوي للحفاظ على درجة حرارة ثابتة للقالب.

الخطوة 6: الطرد:

يعد الطرد السليم أمرًا بالغ الأهمية للحفاظ على سلامة القِطع وضمان سلاسة تدفق الإنتاج.

① آلية الطرد: استخدم دبابيس قاذفة أو أنظمة طرد تعمل بالهواء لدفع الجزء خارج القالب.

② التحكم في القوة: اضبط قوة الطرد لمنع تلف الأجزاء الحساسة أو المعقدة.

③ المعالجة اللاحقة: إذا لزم الأمر، قم بقص الوميض الزائد أو المواد الزائدة من الجزء أثناء الطرد.

الخطوة 7: المعالجة اللاحقة:

تضمن المعالجة اللاحقة أن الجزء المصبوب يفي بجميع المواصفات اللازمة للوظائف والجماليات.

① التشذيب وإزالة اللمعان: إزالة أي مواد زائدة (وميض) متبقية من عملية التشكيل. قد يتطلب ذلك عمليات التشذيب أو الطحن.

② تشطيب السطح: اعتمادًا على الاستخدام النهائي، قد تحتاج إلى تلميع أو طلاء الأجزاء لتحسين المظهر الجمالي أو الوظائف الإضافية (على سبيل المثال، تحسين المقاومة الكيميائية أو متانة السطح).

③ التجميع: إذا كانت الأجزاء المقولبة مكونات لتجميع أكبر، قم بإجراء أي عمليات تجميع أو ربط ضرورية.

الخطوة 8: مراقبة الجودة

يعد ضمان جودة الجزء المصبوب أمرًا بالغ الأهمية للحفاظ على معايير المنتج ورضا العملاء.

① الفحص: فحص القِطع بانتظام بحثًا عن أي عيوب مثل الفقاعات أو الاعوجاج أو عدم اتساق الألوان. دقة الأبعاد ضرورية.

② الاختبار: إجراء اختبار لمقاومة الصدمات، والشفافية، وتحمل الحرارة، خاصةً للتطبيقات الحرجة.

③ الاتساق: مراقبة ظروف المعالجة (درجة الحرارة، والضغط، ووقت الدورة) لضمان اتساق جودة القِطع عبر عمليات الإنتاج.

ما هي مزايا قولبة حقن الكمبيوتر الشخصي؟

تقدم قوالب حقن البولي كربونات (PC) العديد من المزايا، مما يجعلها مادة مثالية لمختلف الصناعات مثل السيارات والإلكترونيات الاستهلاكية والأجهزة الطبية وغيرها. إليك نظرة شاملة على مزاياها الرئيسية:

1. نسبة قوة إلى وزن عالية:

يتميز الكمبيوتر الشخصي بنسبة عالية من القوة إلى الوزن، مما يجعله مثاليًا للتطبيقات التي يكون فيها تقليل الوزن أمرًا بالغ الأهمية. وتعد هذه الخاصية مفيدة بشكل خاص في صناعات السيارات والفضاء حيث تساهم المواد خفيفة الوزن في الكفاءة والأداء.

2. مقاومة الصدمات:

يشتهر البولي كربونات بمقاومته الاستثنائية للصدمات، حتى في درجات الحرارة المنخفضة. وهذا يجعله مثاليًا للأجزاء المعرضة للصدمات أو الصدمات، مثل مكونات السيارات ومعدات السلامة والأغطية الواقية.

3. مقاومة المواد الكيميائية:

يتميز الكمبيوتر الشخصي بمقاومته للعديد من المواد الكيميائية، بما في ذلك الأحماض والقواعد والمذيبات، مما يجعله مناسبًا للتطبيقات في البيئات القاسية، مثل معدات المعالجة الكيميائية والأجهزة الطبية التي قد تتلامس مع المواد المسببة للتآكل.

4. مقاومة حرارية:

يتميز البولي كربونات بمقاومة حرارية عالية، مما يسمح له بتحمل درجات الحرارة المرتفعة دون المساس بالسلامة الهيكلية. هذه الخاصية تجعله مناسبًا للأجزاء المعرضة للحرارة، مثل المكونات الموجودة تحت غطاء محرك السيارة والحاويات الكهربائية.

5. العزل الكهربائي:

يُعد الكمبيوتر الشخصي عازلًا كهربائيًا ممتازًا، ولهذا السبب يشيع استخدامه في المكونات الكهربائية والإلكترونية مثل الموصلات ولوحات الدوائر الكهربائية وأغطية الإلكترونيات الحساسة.

6. الوضوح البصري:

يوفر البولي كربونات وضوحًا بصريًا رائعًا، مما يجعله مثاليًا للأجزاء الشفافة مثل العدسات البصرية وأغطية الإضاءة والأجهزة الطبية التي تتطلب شفافية عالية من أجل الأداء الوظيفي والجاذبية الجمالية.

7. ثبات الأبعاد:

يُظهر الكمبيوتر الشخصي ثباتًا ممتازًا في الأبعاد، مما يعني أنه يحافظ على شكله حتى بعد التعرض لتغيرات درجات الحرارة والإجهاد البدني. وهذا أمر بالغ الأهمية للتطبيقات التي تتطلب أبعادًا وتفاوتات دقيقة.

8. تشوه منخفض:

يتميز البولي كربونات بانخفاض الالتواء أثناء التبريد، مما يضمن احتفاظ الأجزاء بشكلها المقصود بعد التشكيل. هذه الجودة مهمة بشكل خاص للأجزاء المعقدة التي تتطلب الدقة، مثل المكونات رقيقة الجدران.

9. تشطيب سهل:

يمكن تشطيب سطح الكمبيوتر الشخصي بسهولة من خلال التصنيع الآلي أو الطحن أو الطلاء، مما يجعله مناسبًا للأجزاء التي تتطلب معالجة إضافية لتحقيق المظهر أو الوظيفة المطلوبة.

10. فعالة من حيث التكلفة للإنتاج بكميات كبيرة:

إن قولبة حقن الحاسب الشخصي هي عملية تصنيع فعالة من حيث التكلفة، خاصةً في عمليات الإنتاج بكميات كبيرة. على الرغم من أن تكاليف الإعداد الأولية يمكن أن تكون أعلى بسبب إنشاء القوالب، إلا أن كفاءة العملية والقدرة على إنتاج كميات كبيرة من الأجزاء بسرعة تؤدي إلى انخفاض تكاليف الوحدة.

11. براعة في التصميم:

يسمح القولبة بالحقن بالكمبيوتر الشخصي بإنشاء أشكال هندسية معقدة للغاية، بما في ذلك التصميمات المعقدة والأجزاء رقيقة الجدران. يمكّن هذا التنوع الشركات المصنعة من إنتاج مكونات بتفاصيل دقيقة، مما يجعلها مناسبة للصناعات مثل تطبيقات السيارات والتطبيقات الطبية.

12. مرونة في اللون والتشطيب:

تسمح هذه العملية بتخصيص الألوان، حيث يمكن قولبة أجهزة الكمبيوتر الشخصي بمجموعة كبيرة من الألوان، ويمكن تصميم التشطيبات السطحية لتلبية متطلبات جمالية أو وظيفية محددة. توفر تقنيات مثل التشكيل الزائد وإضافة الملونات أثناء المعالجة مرونة في التصميم.

13. انكماش منخفض:

يتميز البولي كربونات بانكماش منخفض أثناء عملية التبريد، مما يضمن احتفاظ الأجزاء بأبعادها الدقيقة بعد التشكيل، وهو أمر ضروري للأجزاء التي تحتاج إلى أن تتناسب مع بعضها البعض بشكل مثالي أو تلبي متطلبات الحجم الصارمة.

14. التصاق جيد:

يتميز الكمبيوتر الشخصي بالالتصاق الجيد بالمواد الأخرى، مما يسمح بربط المكونات المختلفة أو تجميع الأجزاء متعددة المواد في مختلف الصناعات، مثل السيارات والإلكترونيات.

15. كفاءة عالية وإنتاج سريع:

يُعرف قولبة حقن الكمبيوتر الشخصي بأزمنة دورة الإنتاج السريعة التي تتراوح من 10 إلى 120 ثانية. تسمح هذه الكفاءة العالية بالتصنيع السريع لكميات كبيرة من القطع، مما يجعلها مثالية لتلبية الطلبات الكبيرة.

16. الاتساق والتكرار:

بمجرد إنشاء القالب، يمكن لقولبة حقن الكمبيوتر الشخصي إنتاج الآلاف من الأجزاء المتماثلة بتناسق استثنائي. وتعد قابلية التكرار هذه ضرورية للحفاظ على معايير الجودة، لا سيما في الصناعات التي تكون فيها الدقة أمرًا بالغ الأهمية.

ما هي عيوب قولبة حقن الكمبيوتر الشخصي؟

يوفر قولبة حقن البولي كربونات (PC) مزايا في إنتاج أجزاء متينة وعالية الجودة، ولكن لها أيضًا العديد من العيوب التي يمكن أن تؤثر على كفاءة الإنتاج وفعالية التكلفة. وتشمل هذه العيوب ما يلي:

1. درجة حرارة معالجة عالية:

يتطلب الكمبيوتر الشخصي درجات حرارة معالجة عالية، والتي قد يكون من الصعب تحقيقها والحفاظ عليها، خاصةً بالنسبة للأجزاء الكبيرة. وهذا يمكن أن يزيد من استهلاك الطاقة ويؤدي إلى ارتفاع تكاليف التشغيل.

2. ضغط الحقن العالي:

يتطلب الكمبيوتر الشخصي عادةً ضغوط حقن عالية، مما قد يجهد المعدات ويعقد عملية التشكيل، خاصةً بالنسبة للأجزاء الأكبر أو الأكثر تعقيدًا.

3. التشقق:

يكون الكمبيوتر الشخصي عرضة للالتواء، خاصةً إذا لم يتم تحسين تصميم القِطع لمنع الالتواء. يمكن أن يؤدي ذلك إلى عدم اتساق الأبعاد وارتفاع معدلات الرفض في الأجزاء النهائية.

4. الانكماش:

يُظهر البولي كربونات انكماشًا كبيرًا أثناء التبريد، مما قد يؤثر على أبعاد الجزء ودقته. يعد التصميم المناسب للقالب والتحكم في درجة الحرارة أمرًا بالغ الأهمية لإدارة هذه المشكلة.

5. تباين خصائص المواد:

يمكن أن يُظهر الكمبيوتر الشخصي اختلافات في خصائص المواد مثل مقاومة الصدمات وقوة الشد اعتمادًا على الدرجة المحددة وظروف المعالجة. وهذا يمكن أن يجعل من الصعب الحفاظ على جودة القطعة متسقة.

6. مقاومة محدودة للأشعة فوق البنفسجية:

يكون الكمبيوتر الشخصي عرضة للتدهور عند تعرضه للأشعة فوق البنفسجية، مما قد يؤثر على وضوحه البصري وخصائصه الميكانيكية. وبينما يمكن إضافة مثبتات الأشعة فوق البنفسجية، فإن ذلك يزيد من تكلفة المادة وتعقيدها.

7. مقاومة كيميائية محدودة:

على الرغم من أن الكمبيوتر الشخصي يتمتع بمقاومة جيدة للعديد من المواد الكيميائية، إلا أنه عرضة لبعض المذيبات والأحماض. وهذا يحد من استخدامه في التطبيقات التي يشيع فيها التعرض للمواد الكيميائية القوية.

8. الهشاشة في درجات الحرارة المنخفضة:

يصبح البولي كربونات أكثر هشاشة في درجات الحرارة المنخفضة، مما يجعله غير مناسب للتطبيقات المعرضة للبيئات شديدة البرودة.

9. يصعب لحامها:

من الصعب لحام الكمبيوتر الشخصي، خاصةً بالمقارنة مع اللدائن الهندسية الأخرى مثل ABS أو PVC، مما قد يخلق تحديات في عمليات التجميع والإصلاح.

10. ارتفاع تكلفة المواد:

يعد الكمبيوتر الشخصي أغلى من العديد من اللدائن الهندسية الأخرى، خاصةً الدرجات عالية الجودة. وهذا يزيد من تكاليف الإنتاج، مما يجعلها أقل فعالية من حيث التكلفة لعمليات الإنتاج بكميات كبيرة.

11. قيود التصميم:

قد يكون من الصعب تشكيل الكمبيوتر الشخصي في قوالب ذات أشكال هندسية معقدة أو جدران رقيقة. كما أنه يتطلب تخطيطًا دقيقًا للسمات مثل زوايا السحب وسماكات الجدران والقطع السفلية لتجنب حدوث مشكلات في طرد القالب وجودة القِطع.

12. متطلبات تصميم القالب:

يتطلب الكمبيوتر الشخصي تصاميم قوالب متخصصة لضمان التعبئة والتبريد والقذف المناسب. وهذا يضيف التعقيد والتكلفة إلى عملية القولبة بالحقن.

13. عمليات ما بعد التشكيل:

قد تتطلب الأجزاء المصنوعة من الكمبيوتر الشخصي عمليات إضافية بعد التشكيل مثل التصنيع الآلي أو الطحن لتحقيق السطح المطلوب أو دقة الأبعاد، مما قد يزيد من وقت الإنتاج والتكلفة.

14. توافق المواد:

قد لا يكون الكمبيوتر الشخصي متوافقًا مع مواد أو تشطيبات معينة، مما قد يؤثر على أداء الجزء أو مظهره، خاصةً في التجميعات متعددة المواد.

المشكلات الشائعة والحلول في قولبة حقن الكمبيوتر الشخصي

يمكن أن تواجه عملية قولبة حقن البولي كربونات (PC) العديد من العيوب التي تؤثر على جودة الأجزاء وكفاءتها وخصائص المواد. فيما يلي المشكلات الشائعة التي تواجهها أثناء عملية التشكيل بالحقن للكمبيوتر الشخصي وحلولها المحتملة.

1. التشقق:

يحدث الاعوجاج عندما يتشوه الجزء المقولب بسبب الضغوط الداخلية أو التبريد غير المتساوي، مما يسبب تغيرات في الأبعاد.

الأسباب:

① تبريد غير كافٍ.

② تصميم القالب غير السليم.

③ انكماش مفرط في المواد.

الحلول:

① تحسين نظام التبريد من خلال تحسين قنوات تبريد القالب.

② تصميم قوالب بسماكة جدار موحدة لضمان التبريد المتساوي.

③ استخدم التبريد المتحكم فيه لتجنب التغيرات السريعة في درجات الحرارة.

④ النظر في التعزيزات الهيكلية للحفاظ على شكل الجزء.

2. مصائد هواء/فقاعات تفريغ الهواء:

تحدث مصائد الهواء عندما ينحصر الهواء في تجويف القالب، مما يؤدي إلى وجود فراغات أو فقاعات في الجزء.

الأسباب:

① تهوية العفن غير كافية.

② سرعات حقن عالية تتسبب في حبس الهواء.

الحلول:

① تحسين التهوية في القالب لضمان خروج الهواء بشكل مناسب.

② سرعات حقن أقل لتقليل انحباس الهواء.

③ استخدام أنظمة تفريغ الهواء لإزالة الهواء أثناء عملية الحقن.

3. اللقطات القصيرة:

تحدث الطلقات القصيرة عندما لا يتم ملء تجويف القالب بالكامل، مما ينتج عنه أجزاء غير مكتملة.

الأسباب:

① انخفاض درجات حرارة القالب أو المواد.

② ضغط أو سرعة حقن غير كافية.

③ ظروف العادم السيئة أو عدم كفاية تدفق المواد.

الحلول:

① زيادة درجة حرارة البرميل والقالب لضمان التدفق المناسب للمادة.

② زيادة ضغط الحقن وسرعته.

③ استخدام مادة أكثر سيولة وإعادة تصميم القالب ببوابات وأدوات تشغيل أكبر لتحسين التدفق.

4. عيوب السطح (علامات التدفق، وخطوط اللحام، والتنقر، وعلامات التمدد):

تحدث هذه المشكلات السطحية عندما لا تتدفق المادة بشكل متساوٍ أو تتعرض لتغيرات سريعة في الاتجاه أو السرعة أثناء الحقن، مما يؤدي إلى حدوث عيوب مرئية.

الأسباب:

① انخفاض درجات حرارة القالب أو المواد.

② تركيبة المواد غير السليمة.

③ سرعة حقن عالية تسبب تمزق الذوبان.

الحلول:

① زيادة درجات حرارة القالب والمواد لتحسين التدفق.

② ضبط تركيبات المواد وضمان التجفيف المناسب لمنع العيوب المتعلقة بالرطوبة.

③ إبطاء سرعة الحقن وزيادة وقت الحقن لتجنب علامات التدفق والتنقر.

④ تعديل تصميم البوابة لضمان تدفق أفضل للمواد ومنع خطوط اللحام.

5. عيوب الخط الفاصل:

تظهر عيوب خط الفراق عندما لا تتم محاذاة نصفي القالب بشكل صحيح، مما يترك درزًا مرئيًا على الجزء النهائي.

الأسباب:

① موقع خط الفراق غير المناسب.

② تصميم القالب غير الملائم.

③ انكماش مفرط في المواد.

الحلول:

① تحسين موقع خط الفراق لتقليل العيوب المرئية.

② ضمان محاذاة القالب بدقة.

③ ضبط تركيبات المواد لتقليل الانكماش وضمان ملء القالب بشكل أفضل.

6. مشاكل الطرد:

تنشأ مشاكل القذف عندما لا يخرج الجزء المقولب بشكل صحيح من القالب، مما يتسبب في حدوث تلف أو تأخير.

الأسباب:

① تصميم نظام طرد غير ملائم.

② تصميم القالب غير السليم أو عدم كفاية زوايا السحب.

③ انكماش مفرط في المواد.

الحلول:

① تحسين تصميم نظام القذف بإضافة دبابيس قاذفة أو استخدام قاذفات هوائية أو هيدروليكية.

② تحسين تصميم القالب بزوايا سحب مناسبة لتسهيل تحرير القِطع.

③ ضبط تركيبات المواد لتقليل الانكماش أثناء التبريد.

7. تراكم المواد وانسداد العفن:

يمكن أن يؤدي تراكم المواد أو انسدادها إلى انسداد القالب، مما يؤدي إلى التأخير أو إلى قطع ذات جودة رديئة.

الأسباب:

① عدم كفاية تنظيف العفن.

② اللزوجة المفرطة للمادة.

③ سرعة حقن غير مناسبة.

الحلول:

① نظف القالب بانتظام لمنع تراكم المواد.

② ضبط لزوجة المادة من خلال التحكم في درجة الحرارة ومزج المواد.

③ تحسين سرعة الحقن لمنع تراكم المواد الزائدة في القالب.

8. التدهور المادي:

يحدث التدهور عندما تتحلل مادة الكمبيوتر الشخصي بسبب التعرض المفرط للحرارة أو الضوء أو المواد الكيميائية.

الأسباب:

① درجات حرارة معالجة عالية.

② التعرض الطويل للحرارة أو الهواء أثناء الحقن.

الحلول:

① التأكد من أن ظروف المعالجة ضمن نطاق درجات الحرارة الموصى بها.

② استخدام أنظمة يتم التحكم في درجة حرارتها لمنع تدهور المواد.

③ تقليل التعرض للحرارة والضوء عن طريق تخزين المواد بشكل صحيح والتحكم في أوقات الحقن.

9. تباين خصائص المواد:

يمكن أن يؤدي التباين في خواص المواد إلى تناقضات في أداء المنتج النهائي، بما في ذلك القوة أو الشفافية أو المرونة.

الأسباب:

① تركيبة المواد غير متسقة.

② ظروف المعالجة غير المناسبة.

③ عدم كفاية تجفيف المواد قبل التشكيل.

الحلول:

① ضبط تركيبات المواد لضمان ثبات الجودة.

② تحسين ظروف المعالجة، بما في ذلك درجة الحرارة والضغط.

③ تجفيف المواد بشكل صحيح قبل التشكيل لتجنب العيوب الناتجة عن الرطوبة.

10. اختلافات وزن القطعة وأبعادها:

يمكن أن تحدث اختلافات في وزن الجزء وأبعاده بسبب مشكلات في تصميم القالب أو عدم اتساق تدفق المواد.

الأسباب:

① تصميم قالب غير متناسق.

② ظروف المعالجة غير المناسبة (درجة الحرارة، الضغط، إلخ).

③ انكماش المواد.

الحلول:

① تحسين تصميم القالب لضمان ملء القالب بشكل موحد وتقليل التباين.

② ضبط ظروف المعالجة للحفاظ على وزن وأبعاد ثابتة.

③ ضبط تركيبات المواد لتقليل الانكماش الزائد.

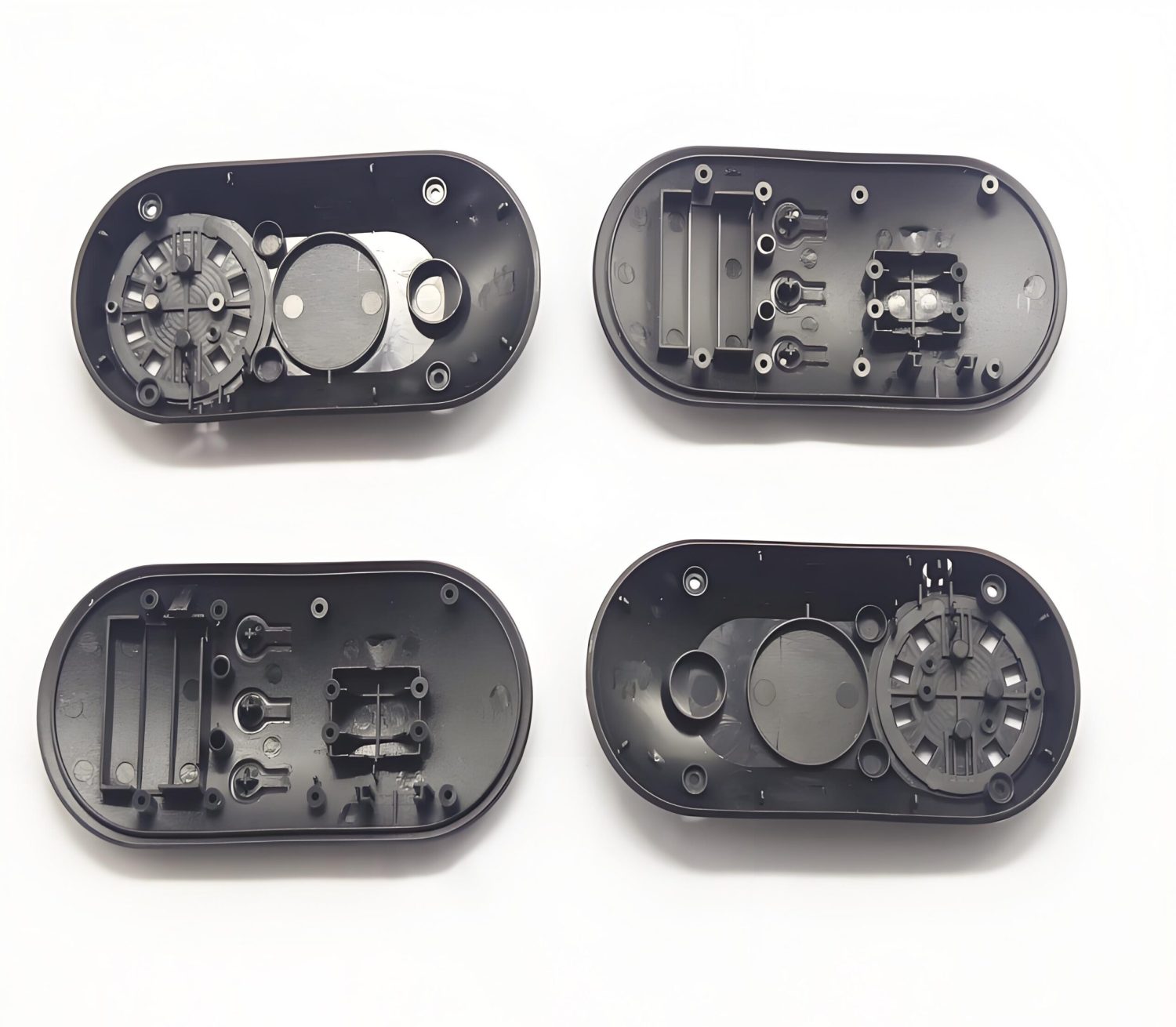

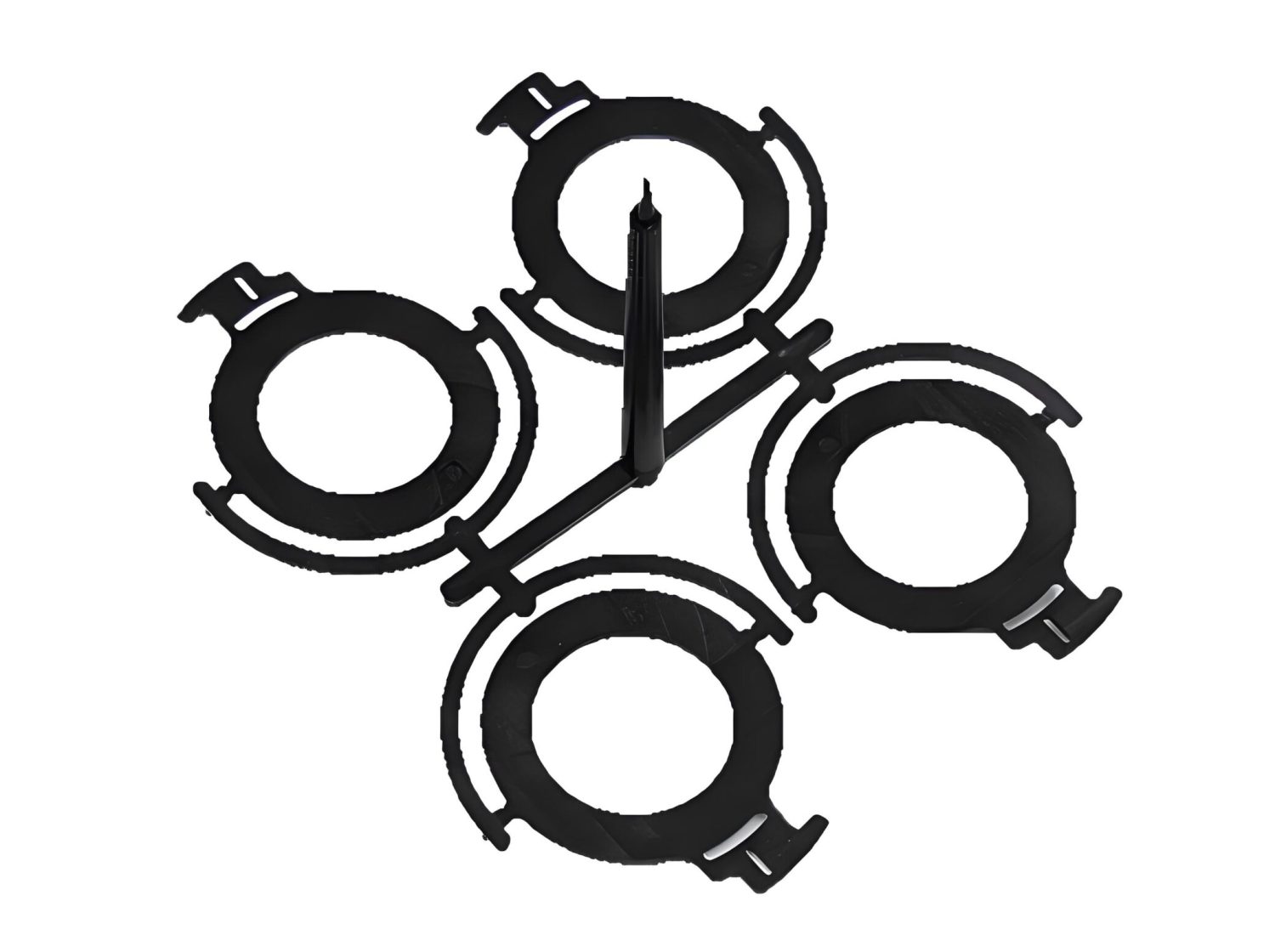

ما هي تطبيقات قولبة حقن الكمبيوتر الشخصي؟

إن قولبة حقن البولي كربونات (PC) هي عملية تصنيع متعددة الاستخدامات تُستخدم في مجموعة واسعة من الصناعات، حيث تستفيد من الخصائص الممتازة للمادة مثل مقاومة الصدمات والوضوح البصري ومقاومة الحرارة. فيما يلي نظرة عامة شاملة على تطبيقات قولبة حقن الكمبيوتر الشخصي:

1. صناعة السيارات:

المكونات: يُستخدم الكمبيوتر الشخصي على نطاق واسع في قطع غيار السيارات مثل عدسات المصابيح الأمامية ولوحات العدادات والديكورات الداخلية والمكونات الخارجية. وتساهم مقاومته للصدمات وطبيعته خفيفة الوزن ووضوحه البصري في كل من السلامة والأداء في السيارات.

2. صناعة الإلكترونيات:

الأغلفة والمكونات: يشيع استخدام الكمبيوتر الشخصي في أغلفة الأجهزة الإلكترونية مثل أجهزة الكمبيوتر المحمولة والهواتف الذكية والأجهزة اللوحية. تضمن خصائصه العازلة الممتازة ومقاومته للصدمات المتانة والسلامة في التطبيقات الكهربائية والإلكترونية.

3. صناعة البناء والتشييد:

مواد البناء: يُستخدم الكمبيوتر الشخصي في صناعة المناور، وألواح الأسقف، وزجاج النوافذ، حيث يوفر متانة ممتازة، ومقاومة للعوامل الجوية، ووضوح بصري. هذه الميزات تجعلها مثالية للتطبيقات التي تتطلب السلامة والشفافية في البناء.

4. الأجهزة الطبية:

الأدوات والمعدات الجراحية: الكمبيوتر الشخصي ضروري لتصنيع المحاقن والأنابيب الطبية والأدوات الجراحية. إن توافقه الحيوي وسهولة تعقيمه وقوته العالية تجعله مادة موثوقة في تطبيقات الرعاية الصحية.

5. السلع الاستهلاكية:

المنتجات اليومية: يُستخدم الكمبيوتر الشخصي على نطاق واسع في منتجات مثل عدسات النظارات وزجاجات المياه وخوذات السلامة. وتتيح مقاومته للصدمات وتعدد استخداماته الجمالية الحصول على منتجات استهلاكية متينة وجذابة بصرياً.

6. الفضاء والدفاع:

مكونات الطائرات: يُستخدم الكمبيوتر الشخصي في الطائرات في نوافذ قمرة القيادة والعدسات ولوحات العدادات. ويُعد الجمع بين خصائص خفة الوزن والقوة والوضوح أمرًا بالغ الأهمية في بيئات الطيران التي تتطلب الدقة والسلامة.

7. التطبيقات البصرية:

العدسات والمكونات البصرية: يُستخدم الكمبيوتر الشخصي في عدسات الكاميرات، وعدسات أجهزة العرض، والنظارات، وذلك بفضل وضوحه البصري ومقاومته للخدش وقدرته على تحمل الصدمات العالية. وهو مثالي للتطبيقات البصرية الاحترافية والاستهلاكية على حد سواء.

8. تجهيز الأغذية:

مكونات المعدات: يُستخدم الكمبيوتر الشخصي في آلات تجهيز الأغذية وحاويات التخزين نظرًا لمقاومته للمواد الكيميائية وقوة تأثيره وسلامته في ملامسة الأغذية. وهو مثالي للتطبيقات التي تتطلب التنظيف والتعقيم المتكرر.

9. معدات رياضية:

معدات الحماية: يُستخدم الكمبيوتر الشخصي في الخوذات والنظارات الواقية وغيرها من المعدات الرياضية الواقية. كما أن مقاومته العالية للصدمات وتصميمه خفيف الوزن وراحته تجعله ضرورياً لضمان سلامة الرياضيين وأدائهم.

10. الألعاب والألعاب:

الألعاب البلاستيكية: يُستخدم الكمبيوتر الشخصي في صناعة شخصيات الحركة والدمى وغيرها من الألعاب التي تتطلب المتانة والسلامة. طبيعته غير السامة وصلابته وقدرته على تشكيل أشكال معقدة تجعله مادة مفضلة في صناعة الألعاب.

11. التعبئة والتغليف:

العبوات والزجاجات: يُستخدم الكمبيوتر الشخصي في صناعة مواد التعبئة والتغليف مثل زجاجات المياه وحاويات الطعام. كما أن مقاومته للصدمات ووضوحه وقدرته على تحمل الاستخدام المتكرر تجعله مناسبًا لحلول التعبئة والتغليف طويلة الأمد والمستدامة.

12. المكونات الكهربائية:

الموصلات والمفاتيح الكهربائية: يستخدم الكمبيوتر الشخصي في الموصلات الكهربائية والمفاتيح ولوحات الدوائر الكهربائية. تضمن خصائص العزل الممتازة ومقاومة اللهب السلامة والموثوقية في التطبيقات الكهربائية.

How Can You Balance Cost and Quality in Plastic Rib Design?

Key Takeaways Ribs provide structural integrity without the cycle time and material cost penalties associated with increasing overall wall thickness. However, poor rib design leads to cosmetic defects like sink

How Does Rib Design Impact Mold Flow and Cooling Efficiency?

Key Takeaways Ribs are structural features used to increase part stiffness without increasing overall wall thickness. However, improper rib design significantly impacts **Mold Flow** (causing hesitation or short shots) and

How Do Ribs Function in Reducing Plastic Part Weight and Improving Structural Integrity?

Key Takeaways Ribs are thin, wall-like features projecting from the nominal wall of a plastic part, designed to add stiffness and strength without increasing overall wall thickness. By allowing engineers

حلول التحسين المقدمة مجاناً

- تقديم ملاحظات التصميم والحلول المثلى

- تحسين الهيكلية وتقليل تكاليف القوالب

- تحدث مباشرةً مع المهندسين وجهاً لوجه