Yeni bir kalıplama süreci için pazardaysanız, muhtemelen reaksiyon enjeksiyon kalıplamayı duymuşsunuzdur. Bu süreç, birçok faydası nedeniyle giderek daha popüler hale geliyor. Bu blog yazısında, neleri tartışacağız reaksiyon enjeksiyon kalıplama ve temel faydalarından bazıları.

Reaktif Enjeksiyon Kalıplama (RIM Süreci) Nedir?

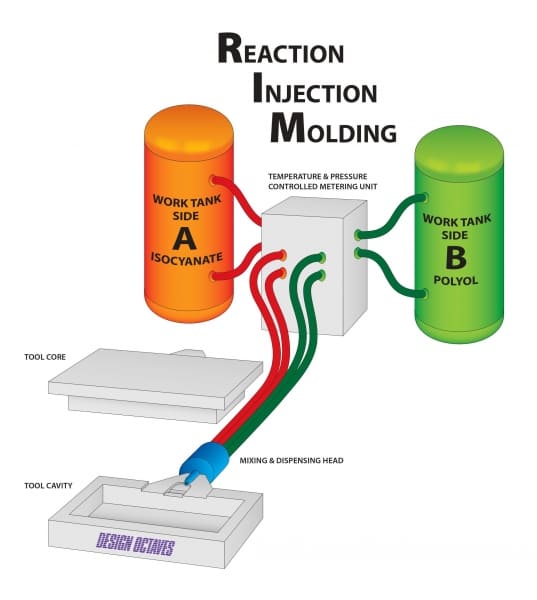

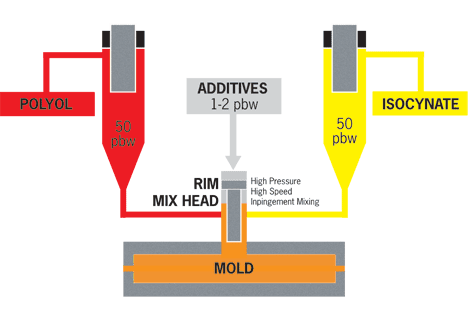

Reaksiyon Enjeksiyon Kalıplama (RIM), yüksek kimyasal aktiviteye ve düşük bağıl moleküler kütleye sahip iki bileşenli malzemelerin darbe ile karıştırıldığı ve polimerizasyon, çapraz bağlama ve kürleme kimyasal reaksiyonlarını tamamlamak ve ürünleri oluşturmak için oda sıcaklığında ve düşük basınçta kapalı bir kalıba enjekte edildiği bir işlemdir.

Yeni teknoloji forumu endüstrisine göre yaklaşık reaksiyon enjeksiyon kalıplama Paylaş: Polimerizasyon reaksiyonu ve polimerizasyonu birleştiren bu yeni süreç enjeksiyon kalıplama büyük kalın duvarlı ürünlerin üretimi için uygun olan yüksek malzeme karıştırma verimliliği, iyi akışkanlık, esnek hammadde formülasyonu, kısa üretim döngüsü ve düşük maliyet özelliklerine sahiptir, bu nedenle tüm dünyada ilgi görmüştür.

Reaksiyon Enjeksiyon Kalıplamanın Kökeni ve Gelişimi

Aynı zamanda, RIM teknolojisinin uygulama alanını genişletmek için, özellikle otomotiv endüstrisinde, süreç fiber takviye teknolojisini de tanıttı.

RIM ilk olarak sadece poliüretan malzemeler için kullanılmıştır, ancak proses teknolojisinin ilerlemesiyle RIM çeşitli malzemelerin (epoksi reçine, naylon, poliüre ve poliklopentadien vb.) işlenmesinde de uygulanabilmektedir. RIM'in bir alt kümesi yapısaldır reaksiyon enjeksiyon kalıplamatakviye maddesi için fiber ağlar kullanır.

Kauçuk ve metal kalıplama için RIM süreci, güncel araştırmaların sıcak bir konusudur.

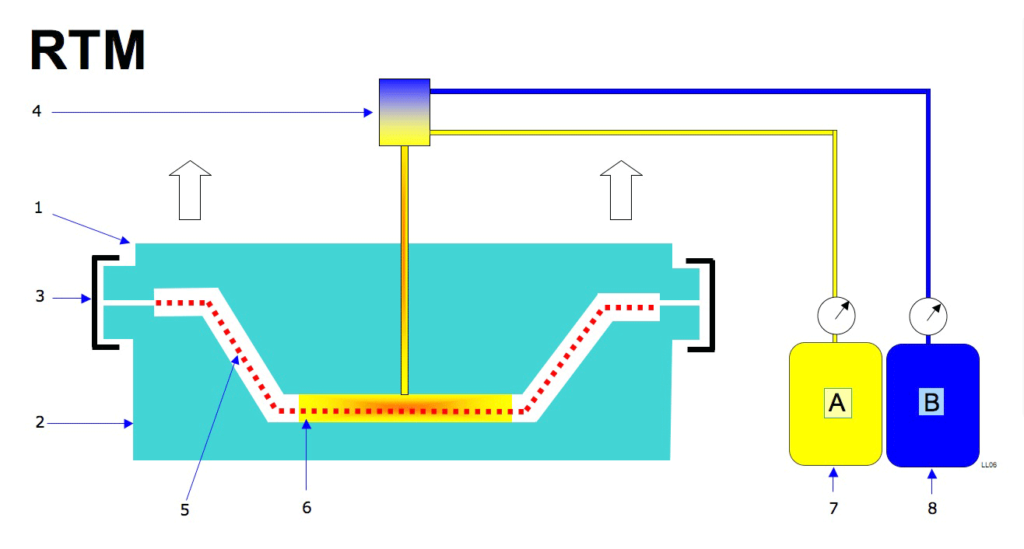

Aynı zamanda, RIM'in uygulama alanını genişletmek, RIM ürünlerinin sertliğini ve mukavemetini artırmak ve bunları yapısal köpük ürünleri haline getirmek için RIM teknolojisi daha da geliştirildi ve Güçlendirilmiş Reaksiyon Enjeksiyon Kalıplama (RRIM) ve Yapısal Reaksiyon Enjeksiyon Kalıplama (SRIM) teknolojileri, özellikle güçlendirilmiş ürünlerin kalıplanması için kullanılmaya başlanmıştır.

RRIM ve SRIM kalıplama işlemi prensipleri RIM ile aynıdır, fark esas olarak elyaf takviyeli kompozit ürünlerin hazırlanmasında yatmaktadır.

Reaksiyon Enjeksiyon Kalıplama Uygulamaları

Şu anda tipik RIM ürünleri, otomotiv tamponları, çamurluklar, gövde panelleri, sert köpük otomotiv panelleri, kamyon kargo kutuları, kamyon orta kapıları ve arka kapı tertibatları gibi büyük ürünlerdir.

SMC ürünlerine göre daha iyi ürün kalitesine, daha yüksek üretim hızına sahiptirler ve daha az ikincil işlem gerektirirler.

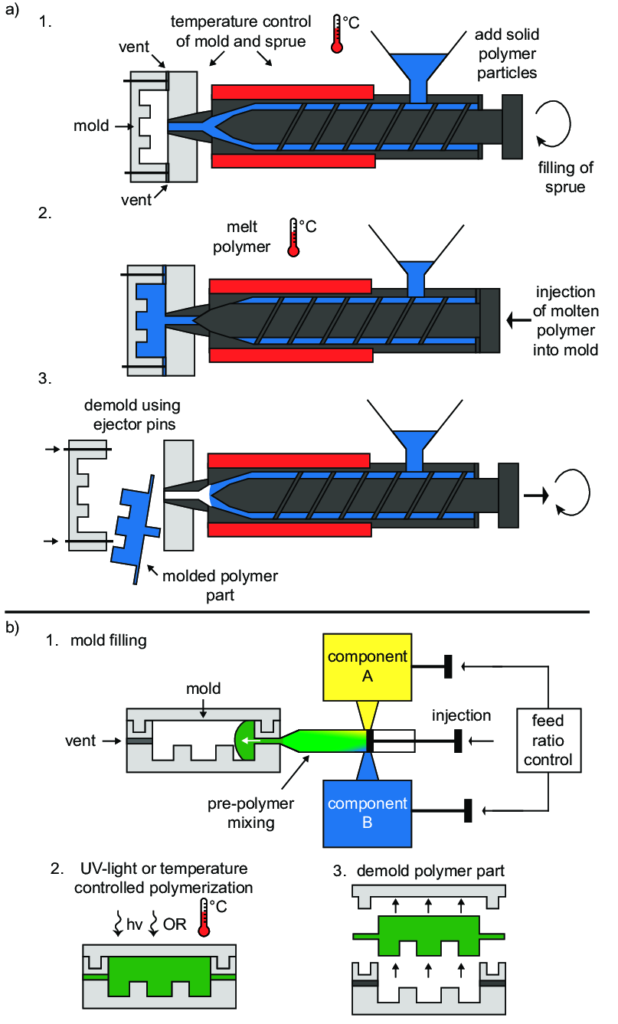

RIM kalıplama süreci

Süreç

RIM süreci sıvı haldeki monomer veya prepolimer, karıştırma için karıştırma kafasına belirli bir oranda dozaj pompası aracılığıyla gönderilir.

Bu reaksiyon enjeksiyon kalıplama işleminde düşük viskoziteli sıvı polimerler kullanılır. Bu polimerler çeşitli kimyasal reaksiyonlar yoluyla genişler ve kalınlaşır. Polimerler ısıtılmış kalıba enjekte edildikten sonra sonunda sertleşirler.

Karışım kalıba enjekte edildikten sonra, kalıptan çıkarıldıktan sonra kalıpta hızlı reaksiyon ve çapraz bağlanma kürlenmesi RIM ürünleridir.

Bu süreç aşağıdaki gibi basitleştirilebilir: depolama → ölçme → karıştırma → kalıp doldurma → kürleme → çıkarma → işlem sonrası.

Süreç Kontrolü

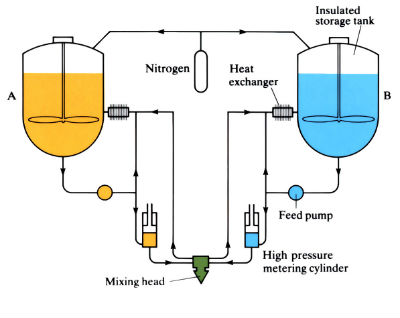

(1) Depolama: İki bileşenli sıvıda kullanılan RIM işlemi genellikle iki ayrı depolama kabında belirli bir sıcaklıkta depolanır, depolama kapları genellikle basınçlı kaplardır.

Şekillendirilmediğinde, stok sıvısı genellikle 0,2 ~ 0,3 MPa'lık düşük bir basınçtadır ve depolama kabında, ısı eşanjöründe ve karıştırma kafasında sürekli olarak dolaşır. Poliüretan için ham sıvı sıcaklığı genellikle 20~40°C'dir ve sıcaklık kontrol hassasiyeti ±1°C'dir.

(2) Ölçüm: İki bileşenli ham sıvının ölçümü genellikle pompalar, valfler ve yardımcı parçalardan (sıvı malzemeyi kontrol etmek için boru sistemi ve dağıtım silindirinin çalışmasını kontrol etmek için yağ devresi sistemi) oluşan hidrolik sistem tarafından yapılır.

Enjekte ederken, basıncı enjeksiyon için gereken basınca dönüştürmek için yüksek ve düşük basınç dönüştürme cihazından geçmek de gereklidir. Ham sıvı, en az ±1.5%'lik bir ölçüm doğruluğu gerektiren, tercihen ±1%'de kontrol edilen bir hidrolik kantitatif pompa (yüksek basınçlı endüstriyel pompalara gerek yoktur) tarafından ölçülür ve çıkarılır.

(3) Karıştırma: İçinde RIM ürün kalıplamaÜrünün kalitesi büyük ölçüde karıştırma kafasının karıştırma kalitesine bağlıdır ve üretim kapasitesi tamamen çok akışlı karıştırma kafasının karıştırma kalitesine bağlıdır.

Daha iyi bir karıştırma etkisi elde etmek için bu basınç aralığında genellikle 10.34 ~ 20.68MPa basınç benimsenmiştir.

(4) Kalıp doldurma: Reaksiyon enjeksiyon malzemesi dolumu, malzeme akışının yüksek hızı ile karakterize edilir. Bu nedenle orijinal sıvının viskozitesi çok yüksek olmamalıdır, örneğin poliüretan karışımının viskozitesi kalıp doldurulurken yaklaşık 0,1 Pa.s'dir.

Malzeme sistemi ve kalıp belirlendiğinde, sadece 2 önemli işlem parametresi vardır, yani kalıp doldurma süresi ve hammadde sıcaklığı. Poliüretan malzemenin başlangıç sıcaklığı 90°C'yi geçmemelidir ve boşluktaki ortalama akış hızı genellikle 0,5 m/s'yi geçmemelidir.

(5) Kürleme: Poliüretan iki bileşenli karışım, kalıp boşluğuna enjekte edildikten sonra yüksek reaktiviteye sahiptir ve çok kısa bir sürede kürlenip şekillendirilebilir.

Bununla birlikte, plastiğin zayıf termal iletkenliği nedeniyle, büyük miktarda reaksiyon ısısı zamanla dağıtılamaz, bu nedenle kalıplanmış malzemenin iç sıcaklığı yüzey sıcaklığından çok daha yüksektir ve bu da kalıplanmış malzemenin içten dışa doğru kürlenmesine neden olur.

Boşluk içindeki sıcaklığın çok yüksek olmasını önlemek için (reçinenin termal ayrışma sıcaklığından daha yüksek olmamalıdır), kalıbın ısı transfer fonksiyonuna ısıyı dağıtmak için tam bir oyun verilmelidir.

İçindeki kürlenme süresi reaksiyon enjeksiyon kalıbı esas olarak kalıplanan malzemenin formülasyonu ve ürünün boyutu tarafından belirlenir. Ayrıca, kalıplama işleminden sonra ısıl işlem gereklidir. reaksiyon enjeksiyon ürünü kalıptan çıkarılır.

Isıl işlemin iki işlevi vardır: biri kürlenmeyi tamamlamak, diğeri ise ürünün yüzeyinde katı bir koruyucu veya dekoratif film oluşturmak için boyamadan sonra pişirmektir.

RIM kalıpları ve ürün tasarımı

Kalıp Tasarımı

(1) Dökme sistemi: "Enjeksiyon sistemi" olarak da bilinen dökme sistemi, kapılar, yolluklar ve havalandırma deliklerinden oluşur. İçinde RIM kalıp tasarımı, kapının şekli ve yüksekliği, kalıplanan parçaların duvar kalınlığına ve boşluk akışına bağlıdır.

Büyük kapasiteli kalıplar için genellikle düz bir çubuk kapı tercih edilirken, küçük kapasiteli kalıplar için bir fan kapısı tercih edilir.

Ana yolluk doğrudan kalıbın üzerine yerleştirilmelidir, ancak malzemenin ürünün enine kesitinin en alt kısmından boşluğa girmesi için yolluk yerleştirilmesine dikkat edilmelidir.

Havalandırma deliği, enjeksiyon sırasında havanın boşluktan dışarı atılabilmesi için malzeme akışının sonuna yerleştirilmelidir.

(2) Kalıp sıcaklık kontrol sistemi: İşte sadece RIM metal kalıp açıklamak için bir örnek olarak. Kalıp sıcaklığı kontrol yöntemi genellikle kalıba bir manşon gömmek ve ısıtmak veya soğutmak için su geçirmektir.

Metal kalıbın kalınlığı 50 mm olmalı ve kasanın aralığı işleme reçinesine bağlı olarak farklı olmalıdır.

Genellikle, poliüretan RIM'in kalıp sıcaklığı 40 ~ 80 ℃'dir ve kalıp sıcaklığı kontrol doğruluğu ± 4 ℃, tercihen ± 1 ℃'dir. Muhafaza aralığı 80 ~ 100 mm'dir ve soğutma deliği ile kalıp boşluğu duvarı arasındaki mesafe 9,5 mm olmalıdır.

(3) Ayrılma yüzeyi: Ayırma yüzeyinin konumu için genel bir gereklilik vardır, yani ayırma yüzeyinin konumu işlenen parçanın konturunun biraz altında bulunur, böylece malzeme genişler ve boşluğu doldurur, boşluktaki artık hava kalıbın dışına doğru olacaktır.

Ürün Tasarımı

(1) Ürün kalınlığı: geleneksel enjekte edilen ürünlerle aynıdır, değişen duvar kalınlıklarının tasarımında RIM ürünleriayrıca çok kalın veya çok ince duvar kalınlığından da kaçınmalıdır.

Poliüretan köpük alın RIM ürünleri Örnek olarak, geleneksel duvar kalınlığı 6,35 ~ 12,7 mm'de kontrol edilmelidir, duvar kalınlığı 12,7 mm'den fazla veya 3,17 mm'den az olduğunda, uygun iyileştirici önlemler alınmalıdır.

(2) Güçlendirme: Takviye kullanmanın amacı ürünün sertlik ve sağlamlık özelliklerini geliştirmektir. İnce ve uzun donatı kullanılmalı, kalın ve kısa donatı kullanımından kaçınılmalıdır.

Takviyenin yerleştirilmesi, malzeme akışı sırasında gaz emisyonunu etkilemeyecek şekilde malzeme akışı ile birlikte olmalıdır.

(3) Serbest bırakma eğimi: RIM ürünü serbest bırakma eğimi 2 ° seçilmelidir, çok büyük veya çok küçük ürün serbest bırakmaya elverişli değildir.

(4) Yuvarlatılmış köşeler: RIM ürünleri iç köşe yarıçapı 3.175 mm'den, dış köşe yarıçapı 1.578 mm'den az olmayacaktır.

(5) Bump: Tümsek 2°'lik bir kalıptan çıkarma eğimi benimsemeli ve iç kaburga kısmının çevresi boyunca düzenlenmelidir. Tümseğin tasarım yüksekliği 6,57 mm'yi aşarsa, bir destek plakası ile desteklenmelidir.

Giriş deliğinde şekillendirme yapılırken konumlandırma dişlerinin ve kendinden kılavuzlu dişlerin konumu doğru bir şekilde belirlenmelidir. Başlığın ve giriş deliğinin boyutu, serbest bırakma mukavemeti üzerinde büyük bir etkiye sahiptir ve dikkate alınmalıdır.

Reaksiyon kalıplama ve enjeksiyon kalıplama arasındaki fark

Reaksiyon kalıplama süreçleri standart kalıplama süreçlerinden farklıdır enjeksiyon kalıplama Önemli bir farkla; kalıplama sürecinde kullanılan malzeme henüz kalıp içindeyken bir kürleme aşaması gerektirir.

Kullanılan kalıplama malzemesi reaksiyon enjeksiyon kalıplama geleneksel olarak kullanılan malzemeye göre özel bir avantaja sahiptir enjeksiyon kalıplama bu süreç için. Diğer taraftan, reaksiyon enjeksiyon kalıplama daha fazla zaman ve pahalı kalıplama malzemeleri gerektirir.

Çoğu durumda, sıvı formülasyon bir hazneye beslenir, burada ısıtılır ve karıştırılır ve daha sonra kalıp adı verilen prefabrik bir boşluğa yerleştirilir, burada soğur ve sertleşir.

Bu kalıp imal edilir Ayrı bir işlem kullanarak ve genellikle çıkarılabilir, birden fazla parçanın tek bir geleneksel parça üzerinde yapılmasına izin verir enjeksiyon kalıplama Makine. Sertleştirilmiş nesne çıkarılır ve sertleştirildiği ve daha da sertleştirildiği bir alana yerleştirilir.