Enjeksiyon kalıplama yaygın olarak kullanılan bir üretim sürecidir, ancak püskürtme gibi ürün kusurları söz konusu olduğunda bazı dezavantajları olabilir.

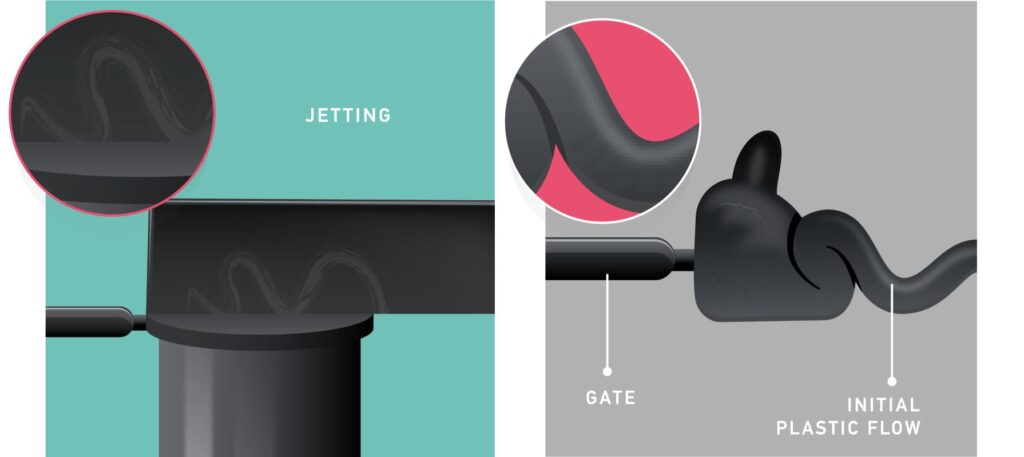

Jetleme, kalıpların yanlış doldurulması nedeniyle ürünlerin yüzeyinde oluşan ince erimiş malzeme dizilerini ifade eder.

Bu yaygın olayı önlemek ve yüksek kalitede bitmiş parçalar elde etmek için, enjeksiyon kalıplama sırasında püskürtmeyi önlemeye yönelik yararlı stratejilerimizi size anlatacağız!

1. Enjeksiyon kalıplamada jetleme nedir?

Enjeksiyon kalıplama püskürtme ve radyasyondan filigranlara kadar sorunlara açık olabilen karmaşık bir süreçtir. Bu potansiyel sorunların farkında olmak, üretim sürecinde kalite güvencesine yönelik proaktif adımlar atılmasını sağlar.

2. Plastik enjeksiyon kalıplamada jetlemeye ne sebep olur?

Bunun ana nedeni, erimiş polimerin yüksek enjeksiyon hızında nozuldan, yolluktan veya kapıdan ve diğer akış kısıtlamalı alanlardan geçmesi ve ardından kalıp duvar kalınlığı ile yakın bir uyum sağlamadan açık alana girmesidir.

Plastik hazneye aktıktan sonra enjeksiyon kalıbıkaynak hatlarını oluşturmak için serpantinli bir düzenleme gösterecektir.

3. Jetlemenin enjeksiyon kalıplı parçalar üzerindeki etkisi

Jetleme plastik parçalara zarar verebilir ve potansiyel olarak yüzey kusurlarından mukavemet zayıflamasına kadar çeşitli sorunlara yol açabilir. Bu nedenle, püskürtmeden kaçınmanın önemi göz ardı edilmemelidir!

4. Enjeksiyon kalıplamaya girmekten nasıl kaçınılır?

a. Kalıp tasarımını değiştirin

Genellikle, püskürtme sorununun kökeni uygun olmayan kapak tasarımından kaynaklanır, bu nedenle püskürtme sorunu, eriyik ile kapak duvarı arasındaki teması yönlendirmek için kapak tasarımını değiştirerek çözülebilir. enjeksiyon kalıbı.

'de gösterildiği gibi, üst üste binen kapılar kullanmak bu tür sorunları iyileştirebilir. Şekil 1. Üst üste binen kapılar erimiş plastiğin akış hızını azaltır ve böylece püskürtme etkilerini azaltır.

'de gösterildiği gibi bir kulak kapısı veya fan kapısı kullanımı Şekil 2eriyiğin kapıdan kalıp boşluğuna düzgün bir şekilde hareket etmesini sağlayabilir ve kapıdan geçerken eriyik üzerindeki kesme gerilimini azaltabilir.

Ayrıca, kapı ve yolluk boyutunun artırılması ve kapı uzunluğunun kısaltılması da dikkate alınması gereken yönlerdir.

Püskürtmeyi önlemek için kalıbın uygun şekilde tasarlanması önemlidir. Kalıbın tasarımı, bitmiş ürünün genel kalitesinde kritik bir rol oynar ve kötü tasarlanmış bir enjeksiyon kalıbı püskürtme gibi kusurlara neden olabilir.

Püskürtmeyi önlemek için kalıp, uygun boyutta ve aralıkta kapılar ve yollukların yanı sıra havanın kalıptan çıkmasını sağlamak için yeterli havalandırma ile tasarlanmalıdır.

b. Şekillendirme enjeksiyon işlemi koşullarını ayarlayın

Dolum hızı eğrisini ayarlayarak, malzemelerin geçitten daha düşük hızlarda daha yumuşak bir şekilde geçmesini sağlayabiliriz. Bu, malzemeler güvenli bir şekilde geçtikten sonra enjeksiyon hızını artırarak püskürtmeyi azaltacaktır.

c. Püskürtmeye katkıda bulunabilecek bir diğer faktör de erimiş malzemenin sıcaklığıdır

Erimiş malzeme için optimum sıcaklığın korunması, püskürtmenin önlenmesinde kilit öneme sahiptir. Sıcaklık sensörleri ve diğer düzenleyici ekipmanlar, kaliteden ödün vermeden başarılı bir üretim çalışması sağlamak için sıcaklıkların izlenmesine ve dengelenmesine yardımcı olabilir.

d. Erimiş malzemenin akış hızı da jet oluşumunda rol oynar

Kesintisiz dolgu, bir ürün için çok önemlidir. enjeksiyon kalıbı ancak bunun için akış hızının hassas bir şekilde kontrol edilmesi gerekir.

Çok hızlı olursa püskürtme ile karşı karşıya kalırsınız; çok yavaş olursa yine aynı sonuç! Akış ölçerler ve diğer özel ekipmanlar, malzemenizin görevini sorunsuz bir şekilde tamamlaması için optimum dolum süresini sağlayan tutarlı bir akış için gerekli doğruluğu sağlar.

e. Püskürtmenin bir başka potansiyel nedeni de erimiş malzemede hava kabarcıklarının bulunmasıdır

Enjeksiyon kalıplama Korkunç "jetlemeyi" önlemek için dikkatli bir gaz giderme ve uygun havalandırma dengesi gerektirir.

Bu olmadan, hava kabarcıkları iyi hazırlanmamış bir kalıba enjekte edilirken erimiş malzemede sıkışabilir.

Malzemelerin gazdan arındırılması için özel ekipmanların kullanılması ve etkili havalandırma deliklerinin tasarlanması, sinir bozucu püskürtmelerden arındırılmış sorunsuz bir enjeksiyon sürecinin sağlanmasına yardımcı olabilir!

f. Püskürtmeyi önlemek için kalıbın uygun şekilde bakımının yapılması ve temizlenmesi önemlidir

Optimum performansı sağlamak için, aşağıdakileri korumak çok önemlidir enjeksiyon kalıbı Birikebilecek ve üretimi aksatabilecek kalıntıları düzenli olarak temizleyerek.

Bunu yapmak, başarılı ürün oluşturma döngüleri için erimiş malzemenin kanallardan sorunsuz bir şekilde akmasına yardımcı olur.

Kullanım ömrü boyunca temiz ve işlevsel bir kalıbı garanti etmek için temizlik maddeleri ve araçları uygun şekilde kullanılmalıdır.

Sonuç

Yüksek kaliteli ürünlerin üretimi, uygun şekilde tasarlanmış bir üretim sistemi ile büyük ölçüde geliştirilebilir. enjeksiyon kalıbıdoğru sıcaklık ve akış hızının korunması, gaz giderme ekipmanı ile hava kabarcıklarının giderilmesi ve kalıpların düzenli olarak temizlenmesi. Bu adımlar doğru bir şekilde takip edilirse, kusur oluşma riski önemli ölçüde azalacaktır.