Yüksek kaliteli üretim standartlarını korumak, günümüzün rekabetçi endüstriyel ortamında kritik öneme sahiptir. Kalite güvencesinde iki temel araç şunlardır PPAP (Üretim Parçası Onay Süreci) ve CPK (Süreç Yetenek Endeksi). Bu araçlar, üreticilerin tasarım spesifikasyonlarını tutarlı bir şekilde karşılamasına, kusurları azaltmasına ve genel süreç güvenilirliğini artırmasına yardımcı olur.

Bu makalede, PPAP ve CPK'nın yüksek kaliteli üretim sağlamak için nasıl birlikte çalıştığını, pratik uygulamalarını ve sürekli iyileştirme stratejilerini inceleyeceğiz.

PPAP'i Anlamak

PPAPveya Üretim Parçası Onay Sürecibir tedarikçinin müşteri gereksinimlerini tutarlı bir şekilde karşılayan parçalar üretebildiğini doğrulamak için kullanılan standartlaştırılmış bir yöntemdir.

PPAP'ın Hedefleri

- Üretim süreçlerinin tasarım özelliklerini karşılayabildiğini teyit edin.

- Kusurlu parçaların tedarik zincirine girme riskini en aza indirin.

- Tedarikçiler ve müşteriler arasında güvenilir bir iletişim çerçevesi oluşturmak.

PPAP Seviyeleri

PPAP sunumları, dokümantasyon ve numune gerekliliklerine göre beş seviyeye ayrılır:

- Seviye 1: Yalnızca Parça Teslim İzni (PSW).

- Seviye 2: PSW + ürün örnekleri + sınırlı dokümantasyon.

- Seviye 3: PSW + ürün numuneleri + eksiksiz dokümantasyon (en yaygın).

- 4. seviye: PSW + müşteri tarafından talep edilen belgeler.

- Seviye 5: PSW + eksiksiz dokümantasyon + yerinde onay.

Yaygın PPAP Belgeleri

- Tasarım kayıtları (CAD çizimleri)

- Mühendislik değişiklik belgeleri

- Süreç akış diyagramları

- PFMEA (Süreç Hata Modu ve Etkileri Analizi)

- Kontrol planları

- Boyutsal sonuçlar

- Malzeme ve performans test raporları

- İlk örnek inceleme raporları

- Parça Teslim İzni (PSW)

İçgörü:

Doğru PPAP uygulaması üretim hatalarını azaltır ve tedarikçi-müşteri güvenini güçlendirir. Dokümantasyonun ihmal edilmesi genellikle gecikmelere ve uyum sorunlarına yol açar.

CPK'yı Anlamak

CPKveya Süreç Kapasite Endeksibir sürecin spesifikasyon sınırları dahilinde çıktı üretme kabiliyetini ölçer, üretim süreçlerinin istikrarını ve tutarlılığını vurgular.

Anahtar Kavramlar

- Cp vs. Cpk:

- Cp: Süreç yayılımına dayalı potansiyel kapasite

- Cpk: Ortalama kayma dikkate alınarak gerçek kapasite

- Cpk Formülü:

Cpk = min{[(USL - u)/3σ]/[(u - LSL)/3σ]}

Nerede? - USL = Üst Spesifikasyon Sınırı

- LSL = Alt Spesifikasyon Sınırı

- μ = Süreç ortalaması

- σ = Standart sapma

Yorumlama

- Cpk ≥ 1,33: Süreç yetenekli ve kabul edilebilir.

- Cpk ≥ 1,67: Mükemmel süreç kabiliyeti.

- Cpk < 1.0: Süreç iyileştirme gerektirir.

İçgörü:

CPK'nın izlenmesi, proses varyasyonlarının erken tespit edilmesine yardımcı olarak zamanında düzeltici eylemlere olanak tanır ve tutarlı kalitenin korunmasını sağlar.

PPAP ve CPK Birlikte Nasıl Çalışır?

PPAP ve CPK kalite yönetiminde birbirini tamamlar:

| Aspect | PPAP | CPK |

|---|---|---|

| Odaklanma | Parça onayı ve tedarikçi hazırlığı | Süreç kapasitesi ve kararlılığı |

| Amaç | Parçaların spesifikasyonları karşıladığından emin olun | Süreçlerin yetkin ve tutarlı olmasını sağlayın |

| Zamanlama | Üretim öncesi | Üretim sırasında devam ediyor |

| Çıktı | Dokümantasyon ve onaylı parçalar | Süreç performansının istatistiksel ölçümü |

İçgörü:

Bir PPAP göndermek parça uyumluluğunu gösterir, ancak yüksek CPK olmadan proses güvenilir bir şekilde hatasız parçalar üretemez. Her ikisini birleştirmek üretim güvenilirliğini sağlar ve riski azaltır.

Pratik Uygulamalar

Otomotiv Örneği

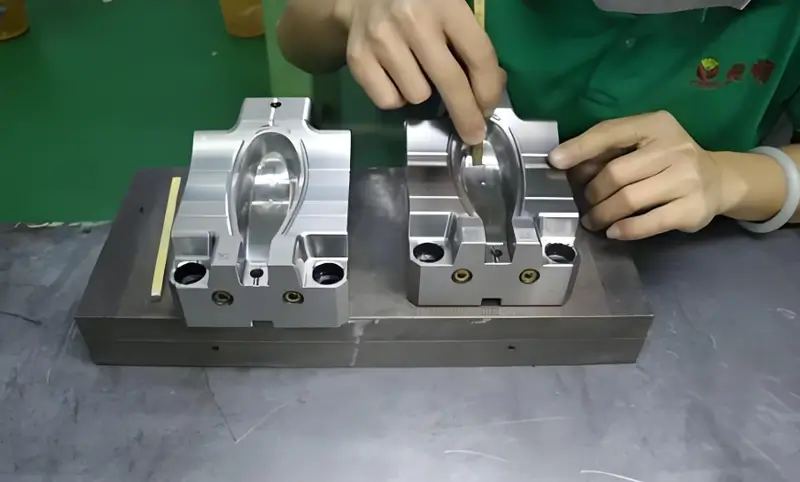

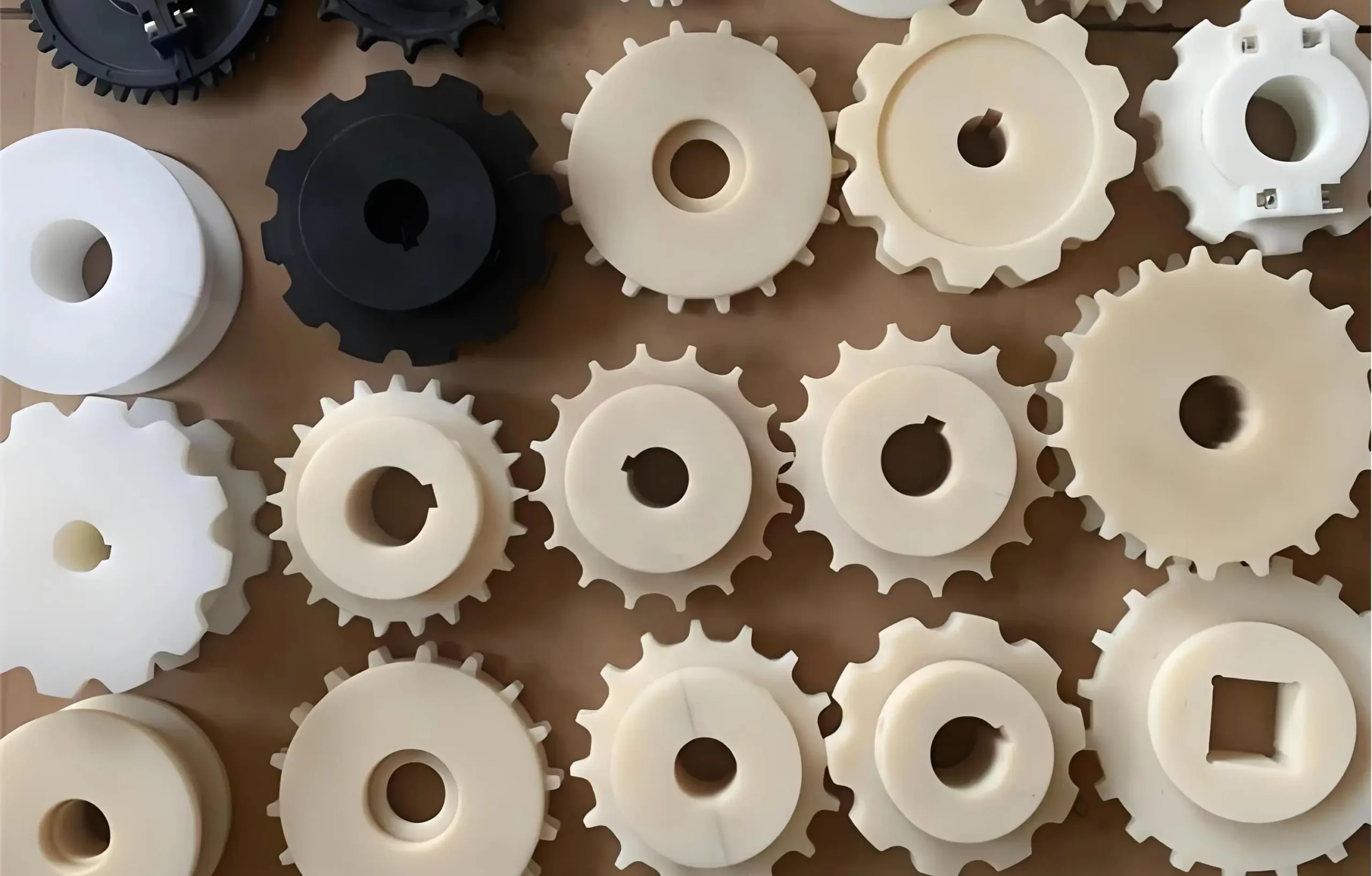

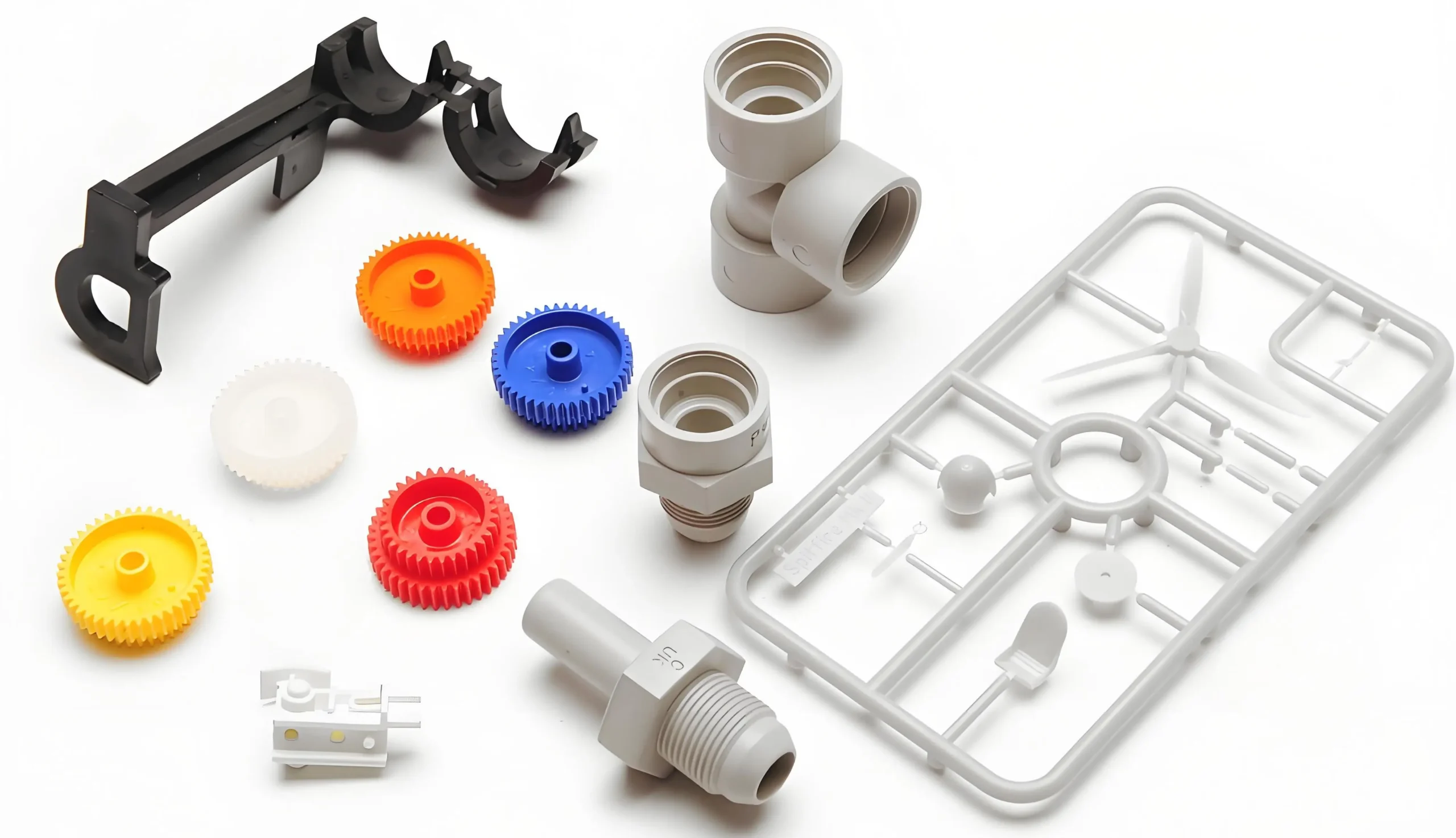

Bir otomotiv tedarikçisi bir PPAP Seviye 3 paketi Kritik boyutlar için CPK analizi de dahil olmak üzere enjeksiyon kalıplı bileşenler için. Başarmak Cpk ≥ 1,67 OEM müşterileri için riski azaltarak süreç kapasitesini onaylar.

Çıkarılan Dersler

- Erken CPK izleme, maliyetli yeniden çalışmayı önler.

- SPC'nin (İstatistiksel Süreç Kontrolü) PPAP ile birleştirilmesi kalite güvencesini güçlendirir.

- PPAP gereklilikleri konusunda tedarikçi eğitimi, sorunsuz onaylar sağlar.

En İyi Uygulamalar

- Eksiksiz Dokümantasyon Sağlayın: PPAP dosyalarını güncel tutun.

- SPC'yi uygulayın: Sapmaları erken tespit etmek için süreç trendlerini izleyin.

- Gerçekçi Toleranslar Belirleyin: Tasarım özelliklerini süreç yetenekleriyle uyumlu hale getirin.

- Sürekli İyileştirme: Süreç kapasitesini düzenli olarak gözden geçirin ve iyileştirin.

- İşbirliği: Tedarikçiler, kalite ekipleri ve üreticiler arasındaki iletişimi sağlamak.

İçgörü:

PPAP titizliğini CPK izleme ile entegre etmek daha yüksek kalite, daha düşük hata oranları ve daha güçlü tedarikçi ilişkileri sağlar.

Sonuç

PPAP ve CPK, yüksek kaliteli üretimin sürdürülmesi için hayati önem taşımaktadır. PPAP tedarikçinin hazır olmasını sağlarise CPK proses stabilitesini sağlar. Bunları birlikte kullanmak, üreticilerin riski azaltmasına, güvenilirliği artırmasına ve müşteri beklentilerini tutarlı bir şekilde karşılamasına olanak tanır.

Uygulanabilir İpucu:

Hem parça uyumluluğunu hem de süreç kapasitesini göstermek için PPAP gönderimlerinizin bir parçası olarak CPK'yı takip edin ve rekabetçi sektörlerde faaliyetlerinizi farklılaştırın.

Referanslar

- AIAG, Üretim Parçası Onay Süreci (PPAP) Kılavuzu, 4. Baskı

- Montgomery, D.C., İstatistiksel Kalite Kontrole Giriş, 8. Baskı

- ISO 9001:2015 Kalite Yönetim Sistemleri Standardı