Özel PP Enjeksiyon Kalıplama Fabrikası

PP enjeksiyon kalıplama üretim ve tasarım kılavuzu

PP Enjeksiyon Kalıplama için Eksiksiz Kılavuz için Kaynaklar

Polipropilen (PP) nedir?

Polipropilenin kısaltması olan PP, bir tür termoplastik polimerdir. Kimyasal formülü (C3H6)n olan propilenin polimerize edilmesiyle elde edilir. Beyaz mumsu bir şey gibi görünür ve şeffaf ve hafiftir. Yoğunluğu sadece 0.89-0.91g/cm³'tür, bu nedenle en hafif plastiklerden biridir. PP'nin erime noktası 164-170°C'dir ve yumuşama sıcaklığı yaklaşık 155°C'dir. Kullanım sıcaklığı aralığı -30°C ila 140°C'dir. Asitler, bazlar, tuz çözeltileri ve 80°C'nin altındaki çeşitli organik çözücülerden kaynaklanan korozyona karşı koyabilir, ancak yüksek sıcaklık ve oksidatif koşullar altında ayrışacaktır.

PP yüksek oranda kalıplanabilir, ancak çok fazla küçülür (1% ila 2.5%), bu nedenle kalın duvarlı ürünler eziklere eğilimlidir, bu da bazı yüksek hassasiyetli parçaların gereksinimlerini karşılamayı zorlaştırır. Parlak bir yüzeye sahiptir ve toksik değildir, kokusuz ve tatsızdır. Moleküler ağırlığı yaklaşık 80.000 ila 150.000 arasındadır. Suda sadece 0.01% su emer, bu nedenle iyi bir su stabilitesine sahiptir.

Ne tür PP malzemeler vardır?

Polipropilen (PP), moleküler yapısı, polimerizasyon yöntemi ve uygulamalarına göre farklı türlerde sınıflandırılabilen çok yönlü bir termoplastik polimerdir.

1. Homopolimer Polipropilen (PP-H):

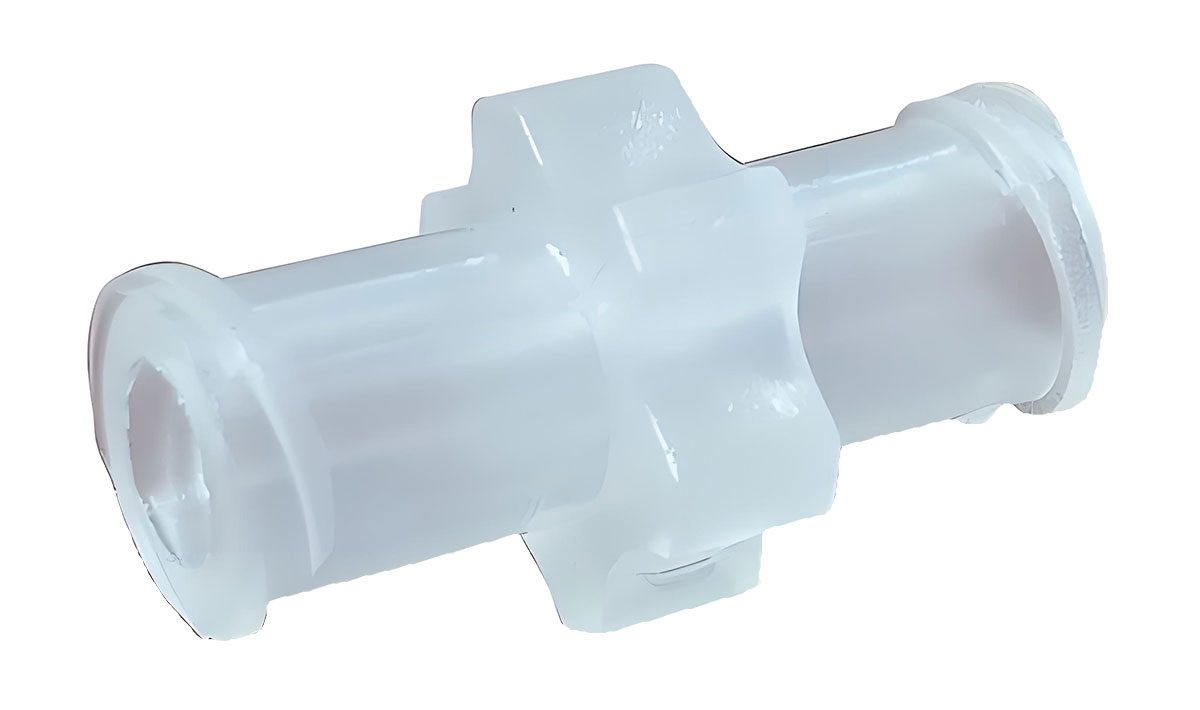

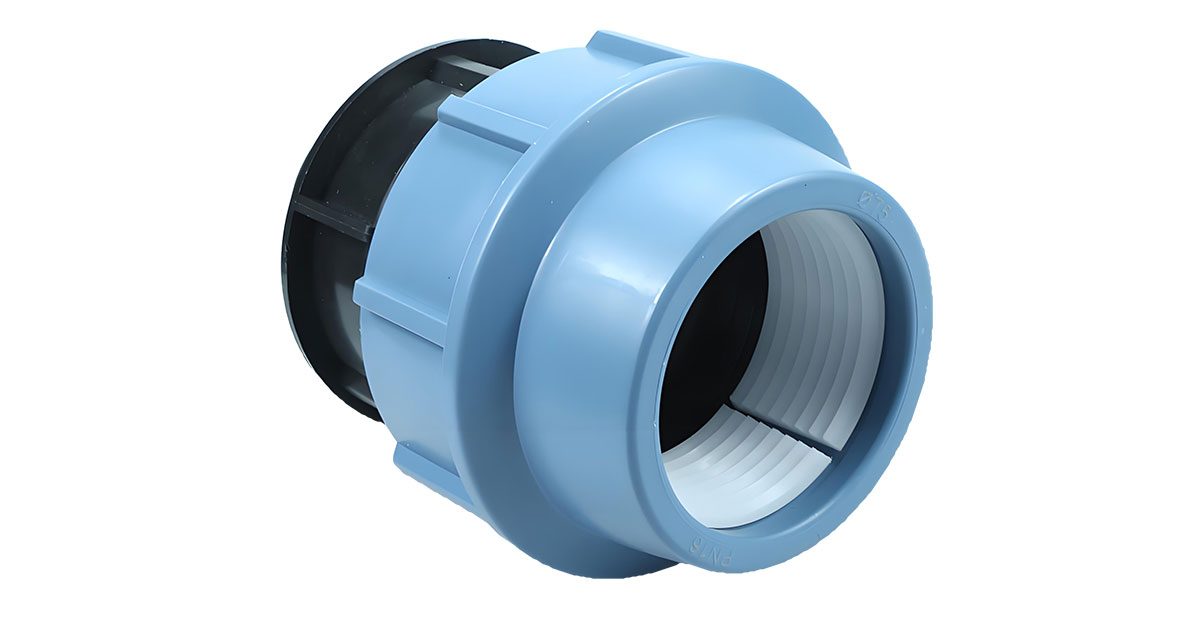

Homopolimer polipropilen, tek bir propilen monomer türünden yapılır. Serttir ve kimyasallara karşı dayanıklıdır. Ambalaj, otomotiv parçaları, elektrikli ev aletleri ve borularda kullanılır. Güçlüdür ve ısıyı kaldırabilir.

2. Kopolimer Polipropilen (CPP):

Polipropilen kopolimerlerin iki türü vardır: rastgele kopolimerler (PP-R) ve blok kopolimerler (PP-B). Rastgele kopolimerlerde etilen monomerleri dağınık halde bulunur, bu da onları gıda kapları ve ince duvarlı ürünler için iyi yapar çünkü serttirler ve darbe alabilirler. Blok kopolimerlerde polipropilen ve etilen monomerleri dönüşümlü olarak bulunur, bu nedenle sert ve esnek oldukları için çoğunlukla otomotiv parçaları ve diğer yüksek darbeli ürünlerde kullanılırlar.

3. Darbe Kopolimer Polipropilen (ICPP):

Darbe kopolimeri polipropilen, daha güçlü olması için daha fazla etilen içeriğine sahip özel bir kopolimerdir. Özellikle bavullar ve koruyucu kılıflar gibi soğuk havalarda güçlü olması gereken şeyler için iyidir. Çok sağlamdır ve soğukta iyi çalışır.

4. Genişletilmiş Polipropilen (EPP):

Genişletilmiş polipropilen (EPP), otomotiv parçaları, ambalaj ve tüketim mallarında kullanılan süper düşük yoğunluklu kapalı hücreli bir köpük malzemedir. Yüksek mukavemet/ağırlık oranına sahiptir ve mükemmel darbe direncine ve ısı yalıtımına sahiptir. Bu yüzden her türlü farklı şeyde kullanılır.

5. Polipropilen Terpolimer:

Polipropilen terpolimer, etilen ve bütilen monomerleri ile bağlanmış propilen segmentlerinden oluşur, sızdırmazlık filmleri ve yüksek şeffaflık gerektiren uygulamalar için uygundur. Bu kopolimerler homopolimerlere göre daha şeffaf ve esnektir ve çeşitli ambalaj uygulamalarında kullanılır.

6. Biyo-bazlı Polipropilen:

Biyo-bazlı polipropilen, farklı seviyelerde biyo-bazlı içeriğe sahip yenilenebilir hammaddelerden yapılır (30%-100%). Normal PP gibi birçok şey için kullanılabilir, ancak çevre için daha iyidir. İnsanlar bunu giderek daha fazla kullanmaya başlıyor.

Ayrıca, birincisinin katkı maddeleri yoluyla belirli özellikleri geliştirdiği ve ikincisinin sertliği artırdığı ve dolgu maddeleri yoluyla maliyetleri düşürdüğü, çeşitli endüstriler ve özel gereksinimleri olan ürünler için uygun olan katkı maddeleri ve dolgulu PP türleri de vardır. Polipropilen lifler (PPF) de yumuşaklıkları ve kırışıklık dirençleri nedeniyle tekstil ve iç dekorasyonda yaygın olarak kullanılmaktadır. Bu farklı PP malzeme türleri, özel ihtiyaçlara ve performans gereksinimlerine bağlı olarak endüstriyel ve tüketici pazarlarında önemli bir rol oynamaktadır.

PP'nin özellikleri nelerdir?

Polipropilen (PP), iyi performans gösterdiği için çok çeşitli uygulamalarda kullanılan termoplastik bir polimerdir. İşte PP malzemelerin temel özellikleri:

1. Fiziksel Özellikler:

Yoğunluk: Polipropilen (PP) malzemeler 0,90 ila 0,92 g/cm³ yoğunluk aralığına sahiptir, bu da onu tüm plastikler arasında en hafif seçeneklerden biri yapar. Bu da PP'yi ambalaj malzemeleri ve otomotiv parçaları gibi hafif bir tasarıma ihtiyaç duyan ürünler için mükemmel hale getirir.

Erime Noktası: PP'nin erime noktası 164 ila 170°C arasında değişir ve spesifik erime noktası kristal yapısı ve farklı katkı maddeleri nedeniyle değişebilir. Termoform işlemleri için iyi olan 155°C civarında yumuşamaya başlar.

③ Su Emme Oranı: PP sadece 0,01% gibi süper düşük bir su emme oranına sahiptir, bu da suyu zar zor emdiği anlamına gelir. Bu da onu nemli ortamlar ve neme karşı dayanıklı olması gereken uygulamalar için mükemmel kılar.

2. Kimyasal Özellikler:

① Kimyasal Direnç: PP çeşitli kimyasallara (asitler, bazlar ve çözücüler dahil) karşı iyi bir dirence sahiptir, bu da kimyasal depolama ve işleme ekipmanlarında yaygın olarak kullanılmasını sağlar. Bununla birlikte, yüksek sıcaklıklar veya güçlü oksidatif koşullar altında PP bozulabilir, bu nedenle onu nerede kullandığınıza dikkat edin.

② Isı Direnci: PP kullanımı için sıcaklık aralığı -30°C ila 140°C arasındadır ve kısa süreler için 120°C'ye kadar sıcaklıklara dayanabilir, bu nedenle ev aletleri ve endüstriyel ekipman gibi ısıya dayanıklı olması gereken şeyler için iyidir.

3. Mekanik Özellikler:

① Mukavemet ve Sertlik: Polipropilen LDPE'den daha güçlü ve serttir, ancak soğuk sıcaklıklarda kırılganlaşır ve bu da kırılmasına neden olabilir. Ayrıca PP iyi aşınmaz ve eskiyebilir.

② Yüzey Parlaklığı: PP ürünler iyi yüzey parlaklığına sahiptir ve görsel çekicilik gerektiren uygulamalar için uygundur. Bununla birlikte, kalın duvarlı ürünler eziklere eğilimlidir ve boyutsal doğruluk nispeten düşüktür.

4. İşleme Özellikleri:

① Kalıplanabilirlik: PP, enjeksiyon kalıplama, ekstrüzyon ve şişirme kalıplama gibi çeşitli kalıplama işlemleri için uygun olan mükemmel kalıplanabilirliğe sahiptir. Bununla birlikte, daha büyük büzülme oranı (1%-2.5%) soğutma işlemi sırasında büzülme deliklerine ve eziklere yol açabilir ve makul bir tasarım gerektirir.

② Akışkanlık: PP iyi akışkanlığa sahiptir, bu nedenle yüksek sıcaklıklarda hızlı akabilir, ancak hızlı soğur, bu nedenle iyi parçalar elde ettiğinizden emin olmak için kalıplarken kalıp sıcaklığını ve kalıplama sıcaklığını gerçekten iyi kontrol etmeniz gerekir.

5. Çevresel Özellikler:

Geri dönüştürülebilirlik: Polipropilen malzemeler iyi bir geri dönüştürülebilirliğe sahiptir ve çevre üzerinde minimum etkiye sahip olacak şekilde yeniden kullanılabilir. Bu, modern toplumun sürdürülebilir kalkınma ve çevre koruma gereklilikleriyle uyumludur ve ambalajlama, otomotiv ve tıp alanlarında yaygın olarak kullanılmaktadır.

6. Diğer Özellikler:

① Elektrik Yalıtımı: PP, elektronik ve elektrikli ürünlerde kullanılan, bileşenleri elektrik akımlarından koruyan inanılmaz bir elektrik yalıtım malzemesidir.

② UV Dayanımı: PP'nin UV radyasyonuna karşı sınırlı direnci vardır ve güneş ışığına uzun süre maruz kalması yaşlanmasına neden olabilir. Dış mekanda ömrünü uzatmak için UV stabilizatörleri eklemeniz gerekir.

③ Darbe Dayanımı: Orijinal olarak zayıf darbe direncine sahip olmasına rağmen, modifiye ederek çok daha güçlü hale getirebilirsiniz. Bu da onu darbe alması gereken şeyler için iyi hale getirir.

PP'nin özellikleri nelerdir?

Polipropilen (PP), çok yönlülüğü ve çeşitli özellikleri ile karakterize edilen, yaygın olarak kullanılan bir termoplastik polimerdir. İşte PP malzemelerin ana parametreleri:

| Mülkiyet | Metrik | İngilizce |

|---|---|---|

| Yoğunluk | 0,880 - 2,40 g/cc | 0,0318 - 0,0867 lb/in³ |

| Su Emme | 0.000 - 0.800 % | 0.000 - 0.800 % |

| Parçacık Boyutu | 300 - 1000 µm | 300 - 1000 µm |

| Eriyik Akışı | 0.200 - 1800 g/10 dak | 0.200 - 1800 g/10 dak |

| Sertlik, Rockwell R | 20.0 - 118 | 20.0 - 118 |

| Sertlik, Shore D | 30.0 - 83.0 | 30.0 - 83.0 |

| Çekme Dayanımı, Nihai | 9.00 - 80.0 MPa | 1310 - 11600 psi |

| Çekme Dayanımı, Akma | 4.00 - 369 MPa | 580 - 53500 psi |

| Yüzey Direnci | 10.0 - 1.00e+15 ohm | 10.0 - 1.00e+15 ohm |

| Statik Çürüme | 0.0100 - 2.00 sn | 0.0100 - 2.00 sn |

| Dielektrik Sabiti | 2.20 - 2.38 | 2.20 - 2.38 |

| Dielektrik Dayanım | 19,7 - 140 kV/mm | 500 - 3560 kV/in |

| Yayılma Faktörü | 0.0000700 - 0.00300 | 0.0000700 - 0.00300 |

| Ark Direnci | 88.0 - 136 sn | 88.0 - 136 sn |

| Karşılaştırmalı Takip Endeksi | 550 - 600 V | 550 - 600 V |

| Tribocharge | 10.0 V | 10.0 V |

| Erime Noktası | 61.0 - 220 ℃ | 142 - 428 ℉ |

| Kristalleşme Sıcaklığı | 110 - 115 ℃ | 230 - 239 ℉ |

| Maksimum Servis Sıcaklığı, Hava | 65.0 - 125 ℃ | 149 - 257 ℉ |

| Isı Bozulma Sıcaklığı | 85.0 - 115 ℃ | 185 - 239 ℉ |

| Minimum Servis Sıcaklığı, Hava | -30.0 ℃ | -22.0 ℉ |

| Kırılganlık Sıcaklığı | -20.0 ℃ | -4.00 ℉ |

| Parlak | 30.0 - 160 % | 30.0 - 160 % |

| İletim, Görünür | 0.500 - 99.0 % | 0.500 - 99.0 % |

| İşleme Sıcaklığı | 87.8 - 274 ℃ | 190 - 525 ℉ |

| Nozul Sıcaklığı | 190 - 270 ℃ | 374 - 518 ℉ |

| Erime Sıcaklığı | 40.0 - 320 ℃ | 104 - 608 ℉ |

| Kafa Sıcaklığı | 200 - 230 ℃ | 392 - 446 ℉ |

| Kalıp Sıcaklığı | 4.00 - 91.0 ℃ | 39.2 - 196 ℉ |

| Kurutma Sıcaklığı | 65.6 - 105 ℃ | 150 - 221 ℉ |

| Nem İçeriği | 0.0200 - 1.00 % | 0.0200 - 1.00 % |

| Enjeksiyon Basıncı | 2,76 - 103 MPa | 400 - 15000 psi |

| Tedavi Süresi | 0,0250 - 0,0417 dk | 0,000417 - 0,000694 saat |

PP malzemeler enjeksiyonla kalıplanabilir mi?

Polipropilen (PP) malzemeleri tamamen enjeksiyonla kalıplayabilirsiniz. PP parçaları ve ürünleri yapmak için popüler bir yoldur. PP harika işleme özelliklerine sahiptir, bu nedenle özellikle arabalar, insanların satın aldığı şeyler ve tıbbi malzemeler gibi endüstrilerde çok sayıda enjeksiyon kalıplı ürün için iyidir.

Polipropilen Plastiklerin Enjeksiyon Kalıplama Özellikleri:

① İyi Eriyik Akış Özellikleri: Düşük erime noktasına ve düşük viskoziteye sahiptir, bu nedenle eritilmesi ve akması kolaydır.

② Hızlı Soğutma ve Katılaşma: İyi bir termal iletkenliğe sahiptir, bu nedenle parçalar hızlı bir şekilde soğur ve bu da üretimi hızlandırır.

③ Düşük Büzülme Oranı: Soğudukça çok az küçülür, bu nedenle aynı boyutta kalır ve bükülmez.

④ Kimyasal Direnç: Kimyasallara ve solventlere karşı dayanıklıdır, bu nedenle çok fazla kimyasalın bulunduğu yerler için iyidir.

⑤ İyi Elektrik Yalıtımı: Elektrik akımlarını engeller, elektronik ve elektrik uygulamaları için mükemmeldir.

⑥ Yüksek Mekanik Dayanım: Fiziksel yükleri kaldırabilir, otomobillerde ve ev aletlerinde çok kullanılır.

PP Enjeksiyon Kalıplama için dikkat edilmesi gereken temel hususlar nelerdir?

Polipropilen (PP), enjeksiyon kalıplama için yaygın olarak kullanılan, yüksek dayanıklılığı ve maliyet etkinliği ile bilinen bir termoplastiktir. Yüksek kaliteli parçalar sağlamak için PP enjeksiyon kalıplama söz konusu olduğunda dikkate alınması gereken birkaç önemli faktör vardır. İşte PP enjeksiyon kalıplama söz konusu olduğunda düşünülmesi gereken ana şeyler:

1. Malzeme Taşıma:

① Malzeme Özellikleri: Saf PP yarı şeffaf fildişi beyazdır ve birçok renge boyanabilir. Renklendirme için renk masterbatchleri kullanmak yaygındır, ancak belirli enjeksiyon kalıplama makinelerinde renkli tozlar da kullanabilirsiniz. Dış mekan ürünleri yapıyorsanız, hava koşullarına daha dayanıklı hale getirmek için UV stabilizatörleri ve karbon siyahı dolgu maddeleri eklemeniz gerekir.

② Geri Dönüştürülmüş Malzeme Kullanımı: Geri dönüştürülmüş malzemelerin oranı 15%'yi geçmemelidir, çünkü bu mukavemetin azalmasına ve renk bozulmasına yol açabilir. Genel olarak, PP enjeksiyonundan önce özel bir kurutma işlemi gerekmez, ancak nemi 0,2%'nin altında tutmak kusurları önlemek için önemli bir önlemdir.

2. Enjeksiyon Makinesi Seçimi:

Ekipman Gereksinimleri: Yüksek kristallikteki malzemeler için enjeksiyon makinelerinin daha yüksek enjeksiyon basıncına ve çok aşamalı kontrol işlevlerine sahip olması gerekir. Sıkıştırma kuvveti genellikle 20%-85% arasında enjeksiyon hacmi ile 3800t/m² olarak belirlenir.

3. Kalıp ve Kapı Tasarımı:

① Kalıp Sıcaklığı: 50-90°C arasında tutun; yüksek hassasiyet gereksinimleri olan ürünler için sıcaklık daha yüksek olmalıdır. Çekirdek sıcaklığı, boşluk sıcaklığından en az 5°C daha düşük olmalıdır.

② Yolluk ve Kapı: Yolluk çapı 4-7 mm, pim kapısı uzunluğu 1-1,5 mm olmalıdır ve çap 0,7 mm kadar küçük olabilir. Büzülme izlerini önlemek için iyi havalandırma şarttır.

③ Kapı Tasarımı: Kapının konumu ve tasarımı, çarpılmayı doldurmak ve en aza indirmek için önemlidir.

4. Erime Sıcaklığı:

Sıcaklık Kontrolü: PP'nin erime noktası 160-175°C'dir ve enjeksiyon işleme sıcaklığı 275°C'yi aşmayacak şekilde ayarlanmalıdır, optimum erime segmenti sıcaklığı 240°C'dir.

5. Enjeksiyon Hızı ve Basıncı:

① Enjeksiyon Hızı: Yüksek hızlı enjeksiyon, iç gerilimi ve deformasyonu azaltmak için iyidir, ancak belirli PP kaliteleri ve kalıplar için düşük hızlı enjeksiyon gerekebilir.

② Tutma Basıncı: 95% strokta tutma basıncına dönüşümü sağlamak için 1500-1800 barlık yüksek enjeksiyon basıncı ve tutma basıncı (enjeksiyon basıncının yaklaşık 80%'si) kullanın.

6. Soğutma Sistemi:

Etkili Soğutma: Soğutma süresi ve soğutma sistemi tasarımı, parça bütünlüğünü ve boyutsal doğruluğu korumak için çok önemlidir. Yanlış soğutma çarpılma ve deformasyona yol açabilir.

7. Kalıplama Sonrası İşlemler ve Kalite Kontrol:

① Sıcak Suda Bekletme: Kristalleşme sonrası oluşan büzülme deformasyonunu önlemek için, ürünlerin genellikle sıcak suda bekletme işleminden geçmesi gerekir.

② Operatör Eğitimi ve Kalite Kontrol: Operatörleri her seferinde aynı şeyi yaptıklarından emin olmaları için eğitin ve hurda oranlarını azaltmak için parça kusurlarını kontrol etmek üzere parçaları kontrol edin.

PP Enjeksiyon Kalıplama İmalatı Komple Kılavuzu için Kaynaklar

PP Enjeksiyon Kalıplama için tasarım kılavuzları

Polipropilen (PP) enjeksiyon kalıplama için tasarım yaparken, parçanızın iyi performans gösterdiğinden ve yapımının kolay olduğundan emin olmak için birkaç şeyi aklınızda tutmanız gerekir. İşte düşünmeniz gereken bazı önemli noktalar:

1. Duvar Kalınlığı: Duvar kalınlığını aynı tutun, önerilen aralık 0,5-1,5 mm'dir (0,02-0,06 inç). Hareketli menteşelerde, esneklik ve dayanıklılığı dengelemek için duvar kalınlığı 0,5-1 mm olmalıdır.

2. Çekim Açısı: Minimum çekim açısı 1-2 derece olmalıdır ve her ilave inç derinlik için, düzgün parça fırlatmayı sağlamak için yaklaşık 1 derece artırılması önerilir.

3. Kaburgalar ve Patronlar: Minimum kalınlık 0,5 mm olmalıdır ve çatlama riskini azaltmak için ince nervürler kullanmayın.

4. Köşeler ve Kenarlar: Keskin köşeleri ve kenarları yuvarladığınızdan emin olun. İç köşeler için duvar kalınlığının en az 50%'si kadar bir yarıçap kullanın. Dış köşeler için, duvar kalınlığının yaklaşık 150%'si kadar bir yarıçap kullanın. Bu, stres konsantrasyonunu azaltmaya yardımcı olacaktır.

5. Delikler ve Boşluklar: Deliklerin ve boşlukların en az 0,5 mm genişliğinde olduğundan emin olun. Bu şekilde, bunları sorunsuz bir şekilde doldurabilir ve herhangi bir çentik oluşmasını önleyebilirsiniz.

6. Yüzey İşlemi: Yüzey kaplamasının 0,5-1,5 mikron Ra ile pürüzsüz olduğundan emin olun. Bu şekilde, iyi görünecek ve iyi çalışacaktır.

7. Kapı Konumu: Çarpılmayı azaltmak ve düzgün dolum sağlamak için kapıları tasarlayın. Tipik olarak, bunları minimum stres konsantrasyonuna sahip alanlara yerleştirin.

8. Ejektör Sistemi: Tasarımın parçaların kolayca çıkmasına izin verdiğinden emin olun, belki ejektör pimleri veya kızakları kullanın.

9. Kalıp Tasarımı: Optimum doldurma ve çıkarma sağlamak için soğutma kanalları ve havalandırma sistemleri dahil olmak üzere PP enjeksiyonu için optimize edin.

10. Yolluk ve Kapı Tasarımı: Mümkün olan en iyi dolumu elde etmek için yolluk boyutlarınızın ve kapı türlerinizin optimize edildiğinden emin olun.

Özet Tablo:

| Parametre | Önerilen Değer |

|---|---|

| Duvar Kalınlığı | 1mm - 4mm |

| Yaşayan Menteşe Kalınlığı | 0,5 mm - 1 mm |

| Çekim Açısı | 1° - 2° |

| İç Köşe Yarıçapı | ≥ 50% duvar kalınlığı |

| Dış Köşe Yarıçapı | ≥ 150% duvar kalınlığı |

| Enjeksiyon Basıncı | 1500 bara kadar |

| Kalıp Sıcaklığı | 40°C - 80°C |

| Nem İçeriği | < 0.2% |

PP Enjeksiyon Kalıplama Nasıl Yapılır? Adım Adım Kılavuz

Polipropilen (PP) enjeksiyon kalıplama, yaygın olarak kullanılan bir plastik parça üretim sürecidir. Aşağıda, PP enjeksiyon kalıplama işleme kılavuzu için adım adım bir kılavuz yer almaktadır:

1. Hammadde Hazırlama:

① Uygun Polipropilen Hammaddeleri Seçin: Hammadde seçerken, polipropilenin (PP) darbe direnci, kimyasal direnç ve UV stabilitesi gibi farklı özelliklerini göz önünde bulundurmanız gerekir. Saf PP genellikle yarı şeffaf fildişi beyazdır ve farklı ürün görünümü gereksinimlerini karşılamak için farklı renklere boyanabilir. Ayrıca, dış mekan ürünleri için, hava koşullarına dayanıklılığı artırmak için UV stabilizatörleri ve karbon siyahı dolgu maddeleri ekleyebilirsiniz.

② Ön işlem: Seçilen polipropilen peletleri kurutun ve her türlü kirliliği ve nemi gidermek için eleyin. Bu, hammaddelerin saf ve tutarlı olduğundan emin olmak için önemlidir, bu da bir kalıba enjekte ettiğinizde nihai ürünün kalitesini artırmaya yardımcı olacaktır.

2. Kalıp Tasarımı ve İmalatı:

Kalıbı tasarlarken, nihai ürünün şekline ve işlevine göre hassas olmanız gerekir. Kalıp yapısının makul olduğundan ve iyi bir havalandırmaya sahip olduğundan emin olun, böylece plastiği enjekte ettiğinizde kabarcıklar gibi kusurlar oluşmaz. Kalıbı yaparken çizik, çapak veya başka yüzey kusurları olmadığından emin olun. Bitmiş ürünün yapışmaması için kalıbın içine bir ayırıcı madde koyun.

3. Kalıp Montajı:

Kalıbı enjeksiyon kalıplama makinesine yerleştirin ve sıkı olduğundan emin olun. Taktığınızda, plastiğin düzgün girmesi için doğru hizalandığından emin olun.

4. Plastik Eritme:

Önceden hazırlanmış polipropilen peletleri enjeksiyon kalıplama makinesinin haznesine koyun. Peletler, ısıtma sistemi tarafından haznede eriyik hale getirilir. Eriyik sıcaklığı genellikle 180-220°C (356-428°F) arasında ayarlanır. Bu sıcaklık aralığı polipropilenin bozulma olmadan tamamen erimesini sağlar, böylece iyi akar.

5. Enjeksiyon:

Plastik yeterince ısındığında, enjeksiyon vidası onu kalıp boşluğuna gerçekten sert bir şekilde iter ve enjeksiyon basıncı genellikle 50-100 bar (725-1450 psi) arasındadır. Enjeksiyon süresi, plastiğin kalıbı hızlı ve eşit bir şekilde doldurduğundan emin olmak için 1-5 saniye arasında kontrol edilir.

6. Tutma Basıncı:

Erimiş plastik soğuyup katılaşırken tutma basıncı (genellikle 10-50 bar) uygulamaya devam edin. Bu, bitmiş üründe ezik ve kabarcık gibi kusurları önlemek ve kalıbın dolu kaldığından emin olmak için önemlidir.

7. Soğutma ve Şekillendirme:

Kalıp içindeki bitmiş ürünün soğuma süresi, ürünün kalınlığına ve kalıbın tasarımına bağlı olarak genellikle 10-30 saniye sürer. Soğutma aşaması önemlidir çünkü plastiğin istediğiniz şekilde katılaşmasına yardımcı olur, böylece doğru boyutta olur ve iyi görünür.

8. Kalıp Açma ve Fırlatma:

Bitmiş ürün ayarlanan sıcaklığa kadar soğuduktan sonra, kalıbı açın ve bitmiş ürünü kalıptan çıkarmak için uygun bir çıkarma sistemi (örneğin, çıkarma pimleri veya kızakları) kullanın. Bu işlem sırasında bitmiş ürüne zarar vermemeye dikkat edin.

9. İşlem Sonrası:

Nihai ürün üzerinde düzeltme, çapak alma ve kalite kontrol gibi ikincil işlemleri gerçekleştirin. Gereksinimlere bağlı olarak, nihai ürün parlatılabilir, boyanabilir veya görünümünü ve işlevselliğini iyileştirmek için başka bir işleme tabi tutulabilir. Bu işlemler nihai ürünün sadece daha iyi görünmesini sağlamakla kalmaz, aynı zamanda daha dayanıklı ve kullanılabilir olmasını da sağlar.

10. Muayene ve Paketleme:

Bu aşamada, gereksinimleri karşılayıp karşılamadığını görmek için bitmiş ürünü kontrol etmeniz gerekir. Bunu yapmak için bir dizi farklı test kullanabilirsiniz. Kalınlığın doğru olup olmadığını, yeterince güçlü olup olmadığını ve yapması gereken diğer tüm şeyleri yapıp yapmadığını görmek istersiniz. Tüm testleri geçerse, bir kutuya koyabilir ve müşteriye gönderebilirsiniz.

11. İzleme ve Ayarlama:

Enjeksiyon kalıplama yaparken birkaç şeye dikkat etmeniz gerekir. Erimiş plastiğin sıcaklığını, enjeksiyonun basıncını ve soğumasının ne kadar sürdüğünü izlemek istersiniz. Değiştirilmesi gereken bir şey görürseniz, bunu hemen yapabilirsiniz. Bu şekilde, yaptığınız parçaların olabileceklerinin en iyisi olduğundan emin olabilirsiniz.

Önerilen Makine Ayarları:

| Parametre | Önerilen Değer | Notlar |

|---|---|---|

| Plastik Enjeksiyon Basıncı | 1500 bara kadar | Düzgün dolgu ve şekil tutma sağlar |

| Erime Noktası | 200°C - 275°C | Bozulma olmadan optimum akış |

| Kalıp Sıcaklığı | 40°C - 80°C | Yüzey kalitesini iyileştirir |

| Nem İçeriği | 0,2%'nin altında | Kusurları önler |

| Küçülme Oranı | 1% - 2.5% | Parça tasarımı için önemli |

PP Enjeksiyon Kalıplamanın avantajları nelerdir?

PP enjeksiyon kalıplama, otomotiv, tüketim malları, tıbbi cihazlar ve ambalajlama gibi birçok sektörde kullanılan bir üretim sürecidir. Popülerdir çünkü birçok avantajı vardır. İşte bunlardan başlıcaları:

1. Hafif ve Yüksek Mukavemetli:

PP malzemelerin yoğunluğu sadece 0,90-0,91 g/cm³'tür, bu da onu en hafif plastiklerden biri yapar. Bu hafiflik özelliği, üreticilerin aynı miktarda hammadde ile daha fazla parça üretmesine olanak tanıyarak üretim verimliliğini artırır ve nakliye ve taşıma maliyetlerini düşürür. Bu, özellikle hafif tasarımlara ihtiyaç duyan endüstrilerde (otomobil üretimi gibi) önemlidir, bu da yakıt verimliliğini artırmaya çok yardımcı olur.

2. Mükemmel Yalıtım Özellikleri:

PP mükemmel elektrik yalıtım özelliklerine sahiptir, bu da onu elektrikli bileşenler ve cihazlar için ideal kılar. Yalıtım özellikleri, yüksek voltajlı ve karmaşık elektrik ortamlarında güvenliği sağlayarak elektrik arızası riskini azaltır. Bu da PP'yi elektrik endüstrisinde ve elektronik ürün imalatında önemli bir malzeme haline getirmektedir.

3. Düşük Su Emme Oranı:

PP malzemelerin su emme oranı sadece 0.01%'dir, bu da ondan yapılan ürünlerin nemli ortamlarda istikrarlı performansını koruyabileceği anlamına gelir. Bu düşük nem emilimi, neme karşı oldukça dayanıklı olması gereken ürünler (yapı malzemeleri ve bazı endüstriyel parçalar gibi) için önemlidir, böylece farklı iklimlerde güvenilir ve dayanıklı olabilirler.

4. Yüksek Isı Bozulma Sıcaklığı:

PP yüksek ısı bozulma sıcaklığına sahiptir, bu da yüksek sıcaklıktaki ortamlarda şeklini koruduğu anlamına gelir. Bu da onu mutfak eşyaları, araba parçaları ve evinizde ısınan ve şeklini koruması gereken eşyalar gibi ısıya direnmesi gereken şeyler için harika kılar.

5. Toksik değildir ve kokusuzdur:

PP malzemeler toksik değildir, kokusuzdur ve tatsızdır, bu da onları gıda ambalajı ve tıbbi cihazlar için mükemmel kılar. PP, uluslararası düzenleyici standartları (FDA ve AB düzenlemeleri gibi) karşılar, bu nedenle gıda ve ilaçlarla kullanımı güvenlidir, bu da insanların ona daha fazla güvenmesini sağlar.

6. Mükemmel Akışkanlık:

Enjeksiyon kalıplama ile bir şeyler yaparken, PP iyidir çünkü gerçekten iyi akar. Bu da karmaşık şekilleri ve küçük ayrıntıları sorunsuzca yapabileceğiniz anlamına gelir. O kadar iyi akar ki kalıbı hızla doldurur, bu da hava kabarcıkları veya ürünlerinizi bozabilecek diğer sorunlar hakkında endişelenmenize gerek olmadığı anlamına gelir. Bu yüzden PP yüksek kaliteli ürünler yapmak için iyidir.

7. Uygun Maliyetli:

PP ucuz bir plastiktir. Özellikle çok fazla ürettiğinizde ucuzdur. Kalıbı yaptıktan sonra parça başına maliyet düşer. Bu nedenle PP enjeksiyon kalıplama, çok fazla şey yapmak ve çok fazla para harcamak istemeyen insanlar için harikadır.

8. Tasarım Esnekliği:

Enjeksiyon kalıplama, ürün tasarımınızda karmaşık şekiller ve dar toleranslar yapmanıza olanak tanıyan bir süreçtir. PP'nin tasarım esnekliği, diğer üretim yöntemleriyle yapılması zor olan karmaşık şekilleri yapmanıza olanak tanır. Bu, insanların istediği kişiselleştirilmiş ve yenilikçi tasarımları yapmanızı sağlar.

9. Dayanıklılık ve Darbe Direnci:

PP malzemeler büyük darbe direncine ve yorulma direncine sahiptir, kırılmadan veya bozulmadan tekrarlanan fiziksel strese dayanabilir. Bu da onları uzun süreli kullanım gerektiren tüketim mallarında (spor ekipmanları ve ev aletleri gibi) çok popüler hale getirir, çünkü bu ürünlerin genellikle yüksek stresli ortamlarda istikrarlı performansı sürdürmesi gerekir.

10. Kimyasal Direnç:

PP, asitler, bazlar ve çözücüler gibi bir dizi farklı kimyasala dayanabilir, bu da sizi yakabilecek şeylerle uğraşan yerler için iyi olmasını sağlar. Bu kimyasal direnç, PP'nin kimya, ilaç ve bu tür şeylerle uğraşan diğer endüstrilerde çok kullanılmasının nedenidir, böylece yaptığınız şeylerin güvenli olduğunu ve değişmeyeceğini bilirsiniz.

11. Düşük Atık Üretimi:

Geleneksel üretim yöntemleriyle karşılaştırıldığında, PP enjeksiyon kalıplama işlemi sırasında ortaya çıkan atık nispeten düşüktür. Fazla malzemeler (yolluklar ve yolluklar gibi) yeniden işlenebilir ve yeniden kullanılabilir, bu da kaynak israfını azaltmaya ve sürdürülebilir kalkınma ilkelerine uymaya yardımcı olur.

12. UV Stabilitesi:

PP mükemmel UV direncine sahiptir, bu da onu dış mekan uygulamaları için mükemmel kılar. Güneş ışığına maruz kaldığında bile performansını koruyabilir. Bu nedenle PP, dış mekan mobilyaları, tarımsal filmler ve elementlere maruz kalan diğer ürünler için en iyi malzemedir.

13. Renklendirmesi ve Bitirmesi Kolay:

PP malzemeler farklı tasarım ihtiyaçlarını karşılamak için boyanabilir ve sonradan işlenebilir. Bu renklendirme kabiliyeti, üreticilerin pazardaki değişikliklere hızla yanıt vermesine ve müşteriler için kişiselleştirilmiş ve özelleştirilmiş ürünler sunmasına olanak tanır.

14. Geri dönüştürülebilirlik:

PP, çevre koruma gereksinimlerini karşılayan, sürdürülebilirlik ve kaynak geri dönüşümü ile ilgili mevcut endişelere uyum sağlayan geri dönüştürülebilir bir malzemedir. Geri dönüştürülebilirliği sadece atıkların azaltılmasına yardımcı olmakla kalmaz, aynı zamanda genel üretim maliyetlerini de düşürür.

15. Geniş Uygulama Yelpazesi:

PP, ambalaj, otomotiv, tıbbi cihazlar ve tüketim malları dahil olmak üzere birçok sektörde kullanılmaktadır. Bu çok yönlülük, PP malzemelerin farklı alanların ihtiyaçlarını karşılamasına olanak tanıyarak pazardaki rekabet gücünü artırır.

PP Enjeksiyon Kalıplamanın dezavantajları nelerdir?

PP enjeksiyon kalıplama popüler ve yaygın olarak kullanılan bir üretim süreci olsa da, kullanmadan önce göz önünde bulundurmanız gereken bazı önemli dezavantajları vardır. İşte PP enjeksiyon kalıplamanın ana dezavantajlarından bazıları:

1. Yüksek Çekme Oranı

PP malzemeler 1% ila 2.5% arasında bir çekme oranına sahiptir. Bu, onları bir enjeksiyon kalıbında yaptığınızda küçüldükleri anlamına gelir. Bu, özellikle kalınsa ve içinde çok fazla plastik varsa, parçanın boyutunu bozabilir. Parçada oyuklar oluşturabilir.

2. Düşük Boyutlu Doğruluk:

Büzülme nedeniyle, PP'den yapılan ürünler yüksek hassasiyet gereksinimlerini karşılamakta sorun yaşayabilir. Bu durum nihai ürün boyutlarında yanlışlıklara yol açabilir ve üretim maliyetlerini artırabilir.

3. Akışkanlık Sorunları:

PP'nin akışkanlığı zayıftır, yani malzemenin kalıbı tamamen doldurduğundan emin olmak için daha yüksek enjeksiyon basıncı ve sıcaklığı kullanmanız gerekir, aksi takdirde yeterince doldurmayabilir veya geri akabilir. Bu da ürünün kalitesini etkiler ve üretimi yavaşlatabilir.

4. Yüzey Parlaklığı ve Görünümü:

PP güzel ve parlak bir yüzeye sahiptir, ancak yeterince iyi akmaz. Bu nedenle, ürünün yüzeyinde gümüş-beyaz çizgiler veya kalıbın tam olarak doldurulmadığı yerlerde boşluklar olacaktır. Bu da ürünün görünümünü bozacaktır.

5. Düşük Darbe Dayanımı:

PP'nin darbe direnci düşüktür, bu nedenle sert ve hızlı darbe alabilecek uygulamalar için iyi değildir. Bu da bazı şeyler için iyi olmadığı anlamına gelir.

6. Sınırlı Kimyasal Direnç:

PP'nin tahriş edici kimyasallara ve aşındırıcı maddelere karşı sınırlı direnci vardır, bu da onu bu malzemelerle temas eden ürünler için uygunsuz hale getirebilir.

7. Yüksek Sıcaklık Sınırlamaları:

Polipropilen (PP) düşük bir erime noktasına sahiptir ve yüksek sıcaklıklı ortamlarda bozulabilir veya kırılgan hale gelebilir, bu da bazı yüksek sıcaklık uygulamalarında kullanımını sınırlar.

8. Zayıf Yapışma Özellikleri:

PP'nin moleküler yapısı, diğer malzemelere veya kaplamalara iyi yapışmamasına neden olur, bu da bir şeylerin birbirine yapışması gereken bazı uygulamalarda kullanımını sınırlar.

9. Sınırlı Renk Seçenekleri:

PP'nin renk tutarlılığı oldukça kötüdür ve aralarından seçim yapabileceğiniz çok fazla renk olmayabilir, bu nedenle sonuçta harika görünmeyebilir.

10. Kalıp Zorlukları:

PP enjeksiyon kalıplama için kalıp yapmak karmaşık ve maliyetli olabilir, bu da üretimde ön yatırımı artırabilir.

PP Enjeksiyon Kalıplamada sık karşılaşılan sorunlar ve çözümleri

Aşağıda polipropilen (PP) enjeksiyon kalıplamada sık karşılaşılan sorunlar ve çözümleri özetlenmektedir:

1. Çarpıtma:

Açıklama: Enjeksiyon kalıplama yaptığınızda, enjeksiyon basıncı ve soğutma eşit olmadığı için parçalar eğrilebilir.

Sebep: Kalıp tasarımı yanlış, süreç doğru ayarlanmamış veya soğutma eşit değil.

Çözüm: Kalıp tasarımını düzeltin, soğutmanın eşit olduğundan emin olmak için sıcaklığı, basıncı ve soğutma süresini ayarlayın.

2. Kısa Atışlar:

Açıklama: Kalıp tamamen doldurulmamış, bu nedenle parçada delikler var.

Sebep: Enjeksiyon makinesi yeterli güce sahip değil, kalıp içindeki yolluk ve kapı çok küçük.

Çözüm: Enjeksiyon basıncını artırın, enjeksiyon noktasını hareket ettirin veya daha iyi akan bir malzeme kullanın. Ayrıca, yolluk ve kapıyı daha büyük yapın.

3. Baloncuklar:

Açıklama: Plastik enjekte ettiğinizde, hava içeri girer ve kabarcıklar oluşturur.

Nedeni: Plastik çok sıcak ve kalıpta yeterli delik yok.

Çözüm: Enjeksiyon işlemini daha iyi hale getirin, plastiğin daha hızlı ve sert olmasını sağlayın, kalıpta daha fazla delik açın ve plastiği kullanmadan önce kurutun.

4. Yüzey Gözenekleri:

Tanımlama: Kalıplanmış parçaların yüzeyindeki küçük delikler.

Nedeni: Yolluk ve kapı çok küçük, plastik parça çok kalın duvarlara sahip.

Çözüm: Yolluk ve kapıyı büyütün, kalıplama sıcaklığını ve enjeksiyon basıncını ayarlayın ve duvarları inceltin.

5. Yanıp sönüyor:

Açıklama: Kalıptan çok fazla malzeme çıkıyor.

Sebep: Kalıp yeterince sert sıkıştırılmıyor, kalıp eski ve bozuk ya da kalıp yanlış tasarlanmış.

Çözüm: Kalıbı daha sert kelepçeleyin, kalıbı sabitleyin veya kalıbı daha soğuk hale getirin veya daha az basınçla çekin.

6. Kaynak Hatları:

Tanımlama: İki akış cephesinin buluşma noktasında, parça mukavemetini etkileyen görünür çizgiler.

Sebep: Eriyik sıcaklığı çok düşük veya enjeksiyon hızı çok yavaş.

Çözüm: Eriyik ve kalıp sıcaklıklarını artırın, kapı konumunu optimize edin ve enjeksiyon hızını gerektiği gibi artırın.

7. Kalıba bağlı kalmak:

Açıklama: Plastik parça kalıptan düzgün çıkmıyor.

Sebep: Kalıp yüzeyi yeterince pürüzsüz değil ve kalıp sıcaklığı düzgün kontrol edilmiyor.

Çözüm: Kalıp yüzeyini daha pürüzsüz hale getirin, kalıp sıcaklığını ayarlayın ve fırlatma alanını büyütün.

8. Büzülme Deformasyonu:

Açıklama: Kalıplanmış parçalar soğuduklarında büzülürler.

Sebep: Yeterli tutma basıncı yok, yeterli enjeksiyon basıncı yok veya kalıp çok sıcak.

Çözüm: Daha uzun tutun, daha sert ateş edin ve kalıbı soğutun.

9. Vakum Delikleri:

Tanımlama: Kalıplanmış parçalarda, genellikle görünmeyen boşluklar.

Sebep: Yeterli tutma basıncı yok, kalıp sıcaklığı ve enjeksiyon basıncı eşleşmiyor.

Çözüm: Bekletme basıncı süresini artırın, kalıp sıcaklığını artırın ve varil sıcaklığını azaltın.

PP Enjeksiyon Kalıplama uygulamaları nelerdir?

Polipropilen (PP), mükemmel dayanıklılığı, hafif özellikleri ve maliyet etkinliği nedeniyle çeşitli endüstrilerde önemli bir varlığa sahip olan ve yaygın olarak kullanılan bir termoplastiktir. Aşağıda, PP enjeksiyon kalıplamanın kullanıldığı ve farklı endüstrilerdeki kapsamlı uygulamalarını gösteren ana alanlar yer almaktadır:

1. Ambalaj Endüstrisi:

PP artık gıda ambalajı, ilaç ambalajı ve günlük ihtiyaç ambalajlarında yaygın olarak kullanılmaktadır çünkü hafiftir, kimyasallara dayanıklıdır ve aşınmaya karşı dirençlidir. PP film iyi şeffaflığa ve ısı direncine sahiptir ve neme ve kimyasal erozyona etkili bir şekilde direnebilir, bu nedenle gıda kapları (paket servis kutuları ve saklama kapları gibi) ve çeşitli ambalaj malzemeleri yapmak için ideal bir seçimdir. Mükemmel koruma performansı ile PP, ürünlerin raf ömrünü uzatabilir, gıda ve ilaçların güvenliğini ve tazeliğini sağlayabilir.

2. İnşaat Sektörü:

İnşaat alanında, dış duvarlar, iç duvarlar, tavanlar ve döşeme dekorasyonları için yaygın olarak kullanılan PP levhaların kullanımı giderek daha popüler hale gelmektedir. Estetik, dayanıklılık ve kolay temizlenebilme özellikleri onu çeşitli mimari tarzlar için uygun hale getirmektedir. Ayrıca PP, mükemmel kimyasal korozyon direncine ve UV direncine sahip borular, yalıtım malzemeleri ve döşeme malzemeleri üretmek için kullanılır, bu nedenle dış mekan kullanımı için çok uygundur. Bu özellikler sadece binanın ömrünü uzatmakla kalmaz, aynı zamanda bakım maliyetlerini de etkili bir şekilde azaltır.

3. Otomotiv Endüstrisi:

PP, gösterge panelleri, dikiz aynası muhafazaları, tamponlar ve gövde parçaları gibi araba parçalarının yapımında çok kullanılır. Hafif olduğu ve darbe alabildiği için arabaların daha hafif olmasını ve daha az gaz kullanmasını sağlayabilir. Ayrıca, sert olduğu ve paslanmadığı için, arabaların hırpalandığı yerlerde kullanılabilir, bu da onları daha güvenli ve daha uzun ömürlü hale getirir. Ayrıca her türlü şekle sokulabilir, böylece arabalar daha havalı görünebilir ve daha iyi çalışabilir.

4. Elektronik ve Elektrik Endüstrisi:

Elektronik ve elektrik endüstrisinde PP, kablo kılıfları, prizler, anahtarlar ve diğer bileşenleri yapmak için yaygın olarak kullanılmaktadır. İyi yalıtım özellikleri, elektronik cihazların istikrarlı çalışmasını sağlayarak elektriksel kısa devre ve aşırı ısınma riskini azaltır. PP'nin ısı direnci ve kimyasal kararlılığı nedeniyle, ev aletlerinin üretiminde özellikle önemlidir ve yüksek sıcaklık ve nemli ortamlarda cihazların güvenliğini sağlar.

5. Tıbbi Cihaz Endüstrisi:

PP, biyouyumlu ve toksik olmadığı için tıbbi cihaz alanında önemli bir malzemedir. Tıbbi şırıngalarda, test tüplerinde, infüzyon tüplerinde ve cerrahi aletlerde kullanılır. Bu ürünler genellikle insan vücuduna temas eder. PP toksik değildir, kokusuzdur ve korozyona dayanıklıdır. Sıkı hijyen standartlarını karşıladığı ve hastaları güvende tuttuğu için tıp endüstrisinde oldukça kabul görmektedir.

6. Mobilya ve Günlük İhtiyaçlar:

PP malzemeler ayrıca saklama kutuları, çamaşır sepetleri ve bahçe mobilyaları gibi mobilya ve günlük ihtiyaçlarda da yaygın olarak kullanılmaktadır. Dayanıklılığı, su geçirmezlik özellikleri ve kolay temizlenebilme özelliği onu günlük eşyaların yapımında ideal bir seçim haline getirmektedir. Bu mobilyalar sadece iyi görünmekle kalmaz, aynı zamanda uzun ömürlüdür ve modern tüketicilerin pratiklik ve estetiğe yönelik ikili ihtiyaçlarını karşılar.

7. Endüstriyel Parçalar:

PP, dişliler, rulmanlar, contalar ve diğer endüstriyel parçaların yapımında kullanıldığı endüstride de önemlidir. Yüksek mukavemeti ve kimyasallara karşı direnci onu birçok zorlu ortamda kullanışlı hale getirir. Özellikle, kimya ve makine imalat endüstrilerinde, PP'nin korozyona karşı direnci ekipmanın daha uzun süre dayanmasını sağlayabilir ve bakım maliyetlerini azaltabilir.

How Do Material Properties Influence Rib Design in Plastic Injection Molding?

Key Takeaways Effective rib design relies heavily on the shrinkage characteristics of the selected polymer. While ribs increase part stiffness and Moment of Inertia without significantly increasing cycle time, improper

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

Sağlanan Optimizasyon Çözümleri Ücretsiz

- Tasarım Geri Bildirimi ve Optimizasyon Çözümleri Sağlayın

- Yapıyı Optimize Edin ve Kalıp Maliyetlerini Azaltın

- Mühendislerle Doğrudan Bire Bir Görüşün