Özel PC Enjeksiyon Kalıplama Fabrikası

Tüm Sektörlerde Dayanıklı, Güvenilir ve Yüksek Performanslı Ürünler için Uzman PC Enjeksiyon Kalıplama Çözümleri Sunuyoruz.

PC Enjeksiyon Kalıplama için Eksiksiz Kılavuz için Kaynaklar

Polikarbonat (PC) nedir?

Polikarbonat (PC), moleküler zincirindeki karbonat gruplarının varlığı nedeniyle adlandırılan termoplastik malzemeler kategorisine ait renksiz ve şeffaf bir polimerdir. Ester gruplarının yapısına bağlı olarak, polikarbonat alifatik, aromatik ve alifatik-aromatik polikarbonatlar dahil olmak üzere çeşitli tiplerde sınıflandırılabilir. Alifatik ve alifatik-aromatik polikarbonatlar, mühendislik plastiklerindeki uygulamalarını sınırlayan daha düşük mekanik özelliklere sahip olmalarına rağmen, aromatik polikarbonat, özellikle bisfenol A polikarbonat, mükemmel performansı nedeniyle yaygın olarak kullanılmaktadır.

Polikarbonat olağanüstü darbe direnci, optik netliği ve dayanıklılığı ile bilinir. Son derece yüksek darbe dayanımına, geniş bir çalışma sıcaklığı aralığına (tipik olarak 220°C ile 260-320°C arasında), iyi bir sürünme direncine, elektrik yalıtım özelliklerine ve boyutsal kararlılığa sahiptir. Polikarbonatın yoğunluğu 1,20 ila 1,22 g/cm³ arasında değişir, bu da onu hafif ve dayanıklı yapısı nedeniyle cam için ideal bir ikame haline getirir.

Polikarbonat üretimi öncelikle bisfenol A (BPA) ve fosgenin polimerizasyon reaksiyonu ile elde edilir. Amorf özellikleri nedeniyle polikarbonat, ışığı etkili bir şekilde iletebilir ve basınç koşulları altında renk ve mukavemeti koruyabilir, iyi çevresel işleme ve geri dönüştürülebilirlik gösterir. Kimyasal yapısı karbonat grupları ile bağlanmış organik fonksiyonel grupları içerir.

Polikarbonatın özellikleri polimetil metakrilatın (PMMA) özelliklerine benzer, ancak daha pahalı, daha güçlü ve daha geniş bir sıcaklık aralığına sahiptir. Optik diskler, güvenlik kaskları, kurşun geçirmez cam, otomotiv far lensleri, biberonlar, çatı kaplamaları ve diğer cam ikameleri gibi yaygın uygulamalarla elektronik, otomotiv, medikal ve inşaat dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır.

Ayrıca, polikarbonat belirli polimerlerle mükemmel uyumluluk sergileyerek PC/ABS, PC/PET ve PC/PMMA gibi karışımlarda yaygın olarak kullanılmasına yol açar. Bu, polikarbonatın yüksek talep gören birçok uygulamada benzersiz avantajlarını sergilemesini sağlar.

Farklı PC malzemesi türleri nelerdir?

Polikarbonat (PC), olağanüstü özellikleri nedeniyle çeşitli endüstrilerde yaygın olarak kullanılan çok yönlü bir termoplastiktir. Özellikleri, uygulamaları ve modifikasyon yöntemlerine bağlı olarak PC malzemeleri aşağıdaki kategorilerde sınıflandırılabilir:

1. Genel Amaçlı Polikarbonat:

Genel amaçlı polikarbonat en yaygın PC türüdür, yüksek darbe direnci, şeffaflığı ve iyi termal kararlılığı ile bilinir, bu da onu gözlükler, makine koruyucuları ve ışık kapakları gibi uygulamalar için uygun hale getirir.

2. Darbe Modifiye Polikarbonat:

Darbe modifiye polikarbonat, darbe direncini artırmak için özel olarak modifiye edilmiştir, bu da onu otomotiv tamponları ve gösterge panelleri gibi yüksek darbe kuvvetlerinin oluşabileceği ortamlar için uygun hale getirir.

3. Alev Geciktirici Polikarbonat:

Alev geciktirici polikarbonat, yangına dayanıklılık gerektiren elektrikli bileşenlerde ve tıbbi cihazlarda yaygın olarak kullanılan yangın güvenliği standartlarını karşılamak için özel alev geciktiricilerle geliştirilmiştir.

4. Yüksek Sıcaklık Polikarbonat:

Yüksek sıcaklık polikarbonatı, yapısal bütünlüğü korurken yüksek sıcaklıklara dayanabilir, otomotiv egzoz sistemlerindeki uygulamalar ve yüksek sıcaklıklı ortamlardaki endüstriyel ekipmanlar için uygundur.

5. Düşük Sıcaklık Polikarbonat:

Düşük sıcaklık polikarbonatı, düşük sıcaklıklı ortamlarda iyi performans gösterecek şekilde tasarlanmıştır, bu da onu dış mekan ekipmanları ve inşaat malzemeleri için uygun hale getirir.

6. Optik Sınıf Polikarbonat:

Optik sınıf polikarbonat, lenslerin, ekranların ve diğer yüksek kaliteli optik bileşenlerin üretiminde yaygın olarak kullanılan mükemmel optik netlik ve ışık geçirgenliği sunar.

7. Tıbbi Sınıf Polikarbonat:

Tıbbi sınıf polikarbonat, şırıngalar, test tüpleri ve çeşitli tıbbi ekipmanlar için uygun, iyi biyouyumluluk sergileyen tıbbi cihazlar için özel yasal gereklilikleri karşılar.

8. Çizilmeye Dayanıklı Polikarbonat:

Çizilmeye karşı dayanıklı polikarbonat, kullanım sırasında netlik ve bütünlük sağlamak için gözlük camlarında ve koruyucu ekipmanlarda yaygın olarak kullanılan, yüzey dayanıklılığını artıran, çizilmeye karşı dayanıklı gelişmiş bir kaplamaya sahiptir.

9. Karışımlı Polikarbonat:

Harmanlanmış polikarbonat, PC'yi diğer polimerlerle (ABS veya PVC gibi) birleştirerek darbe direnci veya kimyasal stabilite gibi belirli özellikleri geliştirir ve otomotiv parçaları, tüketici elektroniği ve tıbbi cihazlarda yaygın olarak kullanılır.

10. Nano-Kompozit Polikarbonat:

Nano-kompozit polikarbonat, yüksek performanslı endüstriyel uygulamalar için uygun olan termal iletkenliği, mekanik mukavemeti ve diğer özellikleri geliştirmek için PC'yi nanopartiküllerle (kil veya silika gibi) birleştirir.

11. Alifatik Polikarbonat:

Alifatik polikarbonat daha düşük bir erime noktasına ve güçlü hidrofilikliğe sahip yüksek çözünürlüğe sahiptir. Zayıf termal stabiliteye sahip olmasına rağmen, bazı düşük mukavemetli uygulamalarda kullanılabilir.

12. Aromatik Polikarbonat:

Aromatik polikarbonat, mühendislik plastikleri alanında yaygın olarak kullanılan, mükemmel mekanik özelliklere ve termal stabiliteye sahip, endüstriyel üretime ulaşmış tek türdür.

13. Alifatik-Aromatik Polikarbonat:

Alifatik-aromatik polikarbonat, hem alifatik hem de aromatik tiplerin özelliklerini birleştirir, ancak mekanik özellikleri daha düşük kalır ve bazı özel alanlarda potansiyele sahip olmasına rağmen uygulamalarını sınırlar.

PC'nin özellikleri nelerdir?

Polikarbonat (PC), çok çeşitli uygulamalar için uygun, olağanüstü özellikleriyle bilinen çok yönlü bir termoplastik polimerdir. İşte PC malzemelerinin temel özellikleri:

1. Yüksek Mukavemet ve Tokluk:

Polikarbonat (PC) malzemeler, camın en az 250 katı olmak üzere son derece yüksek darbe dayanımına sahiptir. Bu yüksek tokluk, PC'nin önemli darbe altında yapısal bütünlüğünü korumasını sağlayarak kasklar ve koruyucu kalkanlar gibi güvenlik uygulamaları için ideal hale getirir.

2. Mükemmel Şeffaflık:

PC malzemeleri 89% ila 90%'ye kadar ışık geçirgenliğine sahiptir ve yüksek şeffaflık gösterir. Bu özellik, polikarbonatın gözlük camları, aydınlatma armatürleri ve otomotiv farları gibi optik netlik gerektiren ürünlerde yaygın olarak kullanılmasını sağlayarak iyi ışık iletimi sağlar ve ürün işlevselliğini ve estetiğini geliştirir.

3. Yüksek Sıcaklık Dayanımı:

Polikarbonat, iyi mekanik özelliklerini korurken 220°C ile 230°C arasındaki sıcaklıklara dayanabilir. Bu özellik, PC'nin elektrikli ekipman muhafazaları ve otomotiv bileşenleri gibi yüksek sıcaklık direnci gerektiren uygulamalarda mükemmel performans göstermesini sağlayarak ürün kararlılığı ve güvenliği sağlar.

4. Kimyasal Direnç:

PC malzemeleri çeşitli kimyasallara (seyreltik asitler ve alkoller gibi) karşı iyi direnç gösterir ve bu da onları kimyasal ortamlardaki uygulamalar için uygun hale getirir. Bununla birlikte, yüksek sıcaklık ve nem koşulları altında, PC su ile reaksiyona girdiğinde bozulabilir, bu nedenle uzun vadeli stabiliteyi korumak için belirli ortamlarda özel dikkat gereklidir.

5. Mükemmel Elektrik Yalıtımı:

Polikarbonat mükemmel bir elektrik yalıtkanıdır, nemli veya yüksek sıcaklık koşullarında bile istikrarlı yalıtım performansını korur. Bu, PC'yi elektronik ve elektrikli ürünlerin üretiminde önemli kılar, bileşenlerin ve elektrik muhafazalarının yalıtımı için uygundur ve cihazların güvenliğini sağlar.

6. Hava Koşullarına Dayanıklılık ve Yaşlanma Direnci:

PC malzemeleri mükemmel UV direncine sahiptir ve yaşlanmaya eğilimli değildir, bu da onları uzun süreli dış mekan kullanımı için uygun hale getirir. Hava koşullarına dayanıklılıkları, malzemelerin güneş ışığı ve sert hava koşulları altında performans ve görünümlerini koruyabilmelerini sağlayarak polikarbonatı dış mekan tesisleri ve inşaat malzemeleri için ideal bir seçim haline getirir.

7. Alev Geciktirici:

Polikarbonat düşük yanıcılık özelliklerine sahiptir ve birçok endüstride alev geciktirme gereksinimlerini karşılar. Alev geciktiriciler eklenerek, PC yangın kapıları ve yangın söndürme ekipmanları gibi yangına dayanıklı ürünlerin üretiminde önemli bir rol oynayabilir ve güvenlik alanlarındaki uygulama potansiyelini artırabilir.

8. Kolay İşleme:

Polikarbonat malzemeler enjeksiyon kalıplama, ekstrüzyon ve şişirme kalıplama gibi çeşitli yöntemlerle kolayca işlenebilir ve bu da onları seri üretime uygun hale getirir. Bu işleme kolaylığı sadece üretim verimliliğini artırmakla kalmaz, aynı zamanda PC'nin üretim ve kullanım sırasında şeklini koruyarak iyi bir boyutsal stabiliteye sahip olmasını sağlar.

PC'nin özellikleri nelerdir?

Polikarbonat (PC), olağanüstü özellikleriyle bilinen çok yönlü bir termoplastiktir ve birçok sektörde çeşitli uygulamalar için uygun hale getirir. Aşağıda polikarbonat malzemenin temel parametreleri ve özellikleri yer almaktadır.

| Mülkiyet | Metrik | İngilizce |

|---|---|---|

| Yoğunluk | 1,01 - 1,51 g/cc | 0,0365 - 0,0546 lb/in³ |

|

0,960 - 1,17 g/cc Sıcaklık 270 - 330 °C |

0,0347 - 0,0423 lb/in³ Sıcaklık 518 - 626 °F | |

| Su Emme | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| Maksimum Nem İçeriği | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| Doğrusal Kalıp Büzülmesi | 0.00100 - 0.0600 cm/cm | 0,00100 - 0,0600 in/in |

|

0.00700 - 0.00700 cm/cm Sıcaklık 80.0 - 80.0 °C |

0.00700 - 0.00700 in/in Sıcaklık 176 - 176 °F | |

| Doğrusal Kalıp Büzülmesi, Enine | 0.00260 - 0.00900 cm/cm | 0,00260 - 0,00900 in/in |

|

0.00700 - 0.00700 cm/cm Sıcaklık 80.0 - 80.0 °C |

0.00700 - 0.00700 in/in Sıcaklık 176 - 176 °F | |

| Eriyik Akışı | 1.00 - 139 g/10 dak | 1.00 - 139 g/10 dak |

| Sertlik, Rockwell M | 50.0 - 123 | 50.0 - 123 |

| Sertlik, Rockwell R | 72.0 - 124 | 72.0 - 124 |

| Çekme Dayanımı, Nihai | 30.0 - 105 MPa | 4350 - 15200 psi |

|

23.0 - 51.0 MPa Sıcaklık 60.0 - 120 °C |

3340 - 7400 psi Sıcaklık 140 - 248 °F | |

| Çekme Dayanımı, Akma | 40.0 - 154 MPa | 5800 - 22300 psi |

| Elektriksel Dirençlilik | 10200 - 1.00e+18 ohm-cm | 10200 - 1.00e+18 ohm-cm |

| Yüzey Direnci | 100 - 4.20e+16 ohm | 100 - 4.20e+16 ohm |

| Dielektrik Sabiti | 2.70 - 3.40 | 2.70 - 3.40 |

| Dielektrik Dayanım | 11,8 - 35,0 kV/mm | 300 - 889 kV/in |

| Erime Noktası | 224 - 315 °C | 435 - 599 °F |

| Kırılma İndisi | 1.51 - 1.59 | 1.51 - 1.59 |

| Pus | 0.100 - 100 % | 0.100 - 100 % |

| Parlak | 3.00 - 90.0 % | 3.00 - 90.0 % |

| İletim, Görünür | 20.0 - 93.0 % | 20.0 - 93.0 % |

| UV Geçirgenliği | 88.00% | 88.00% |

| İşleme Sıcaklığı | 249 - 320 °C | 480 - 608 °F |

| Nozul Sıcaklığı | 227 - 343 °C | 441 - 650 °F |

| Erime Sıcaklığı | 210 - 343 °C | 410 - 650 °F |

| Kalıp Sıcaklığı | 32.2 - 160 °C | 90.0 - 320 °F |

| Enjeksiyon Hızı | 200 mm/sn | 7,87 inç/sn |

| Kurutma Sıcaklığı | 70.0 - 130 °C | 158 - 266 °F |

| Nem İçeriği | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| Çiğlenme Noktası | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| Kurutma Havası Akış Hızı | 22,7 - 28,3 l/dak | 0,800 - 1,00 ft³/dak (CFM) |

| Enjeksiyon Basıncı | 5,52 - 152 MPa | 800 - 22000 psi |

| Havalandırma Derinliği | 0,00127 - 0,00762 cm | 0,000500 - 0,00300 inç |

| Yastık | 0,635 cm | 0.250 inç |

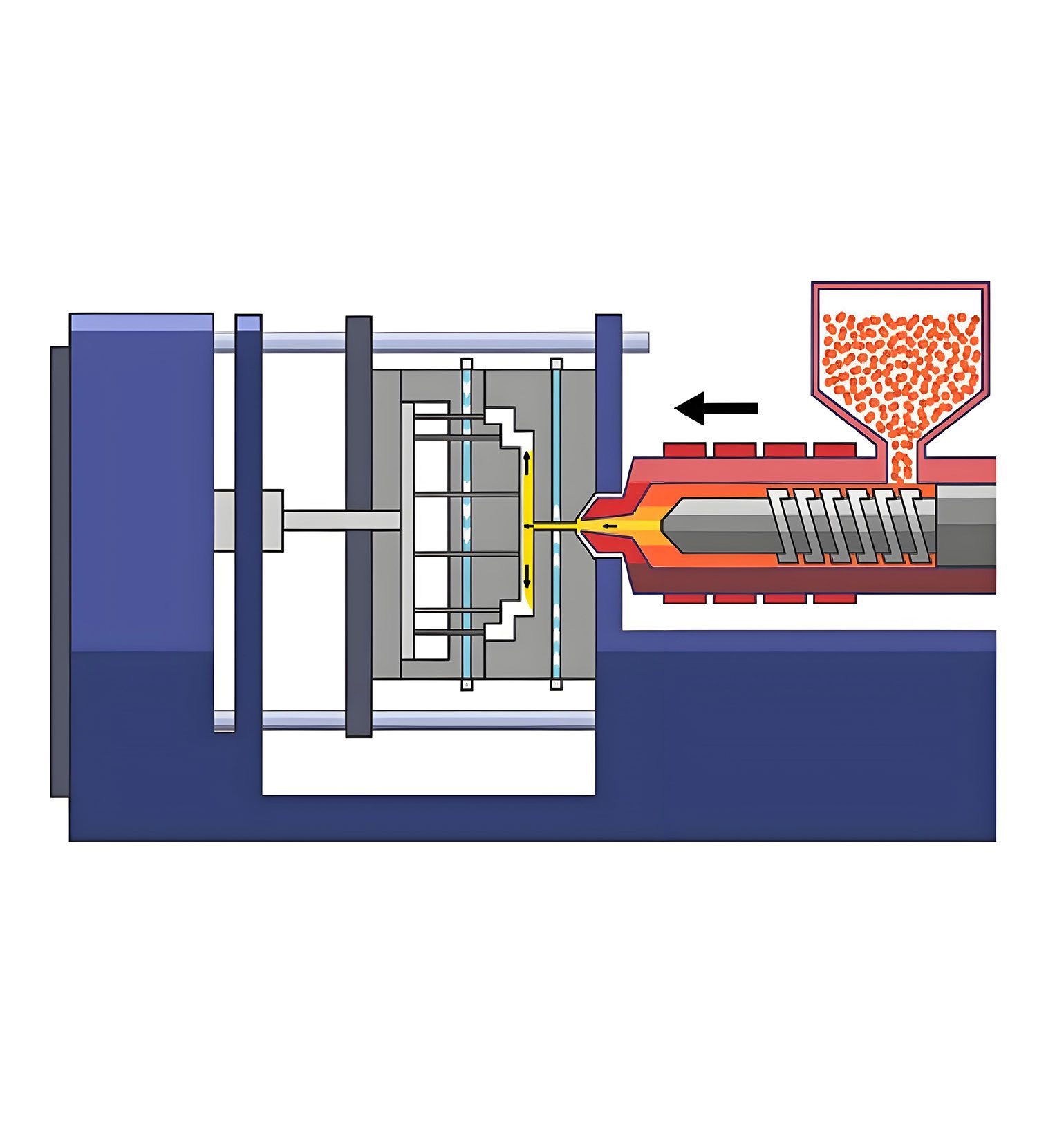

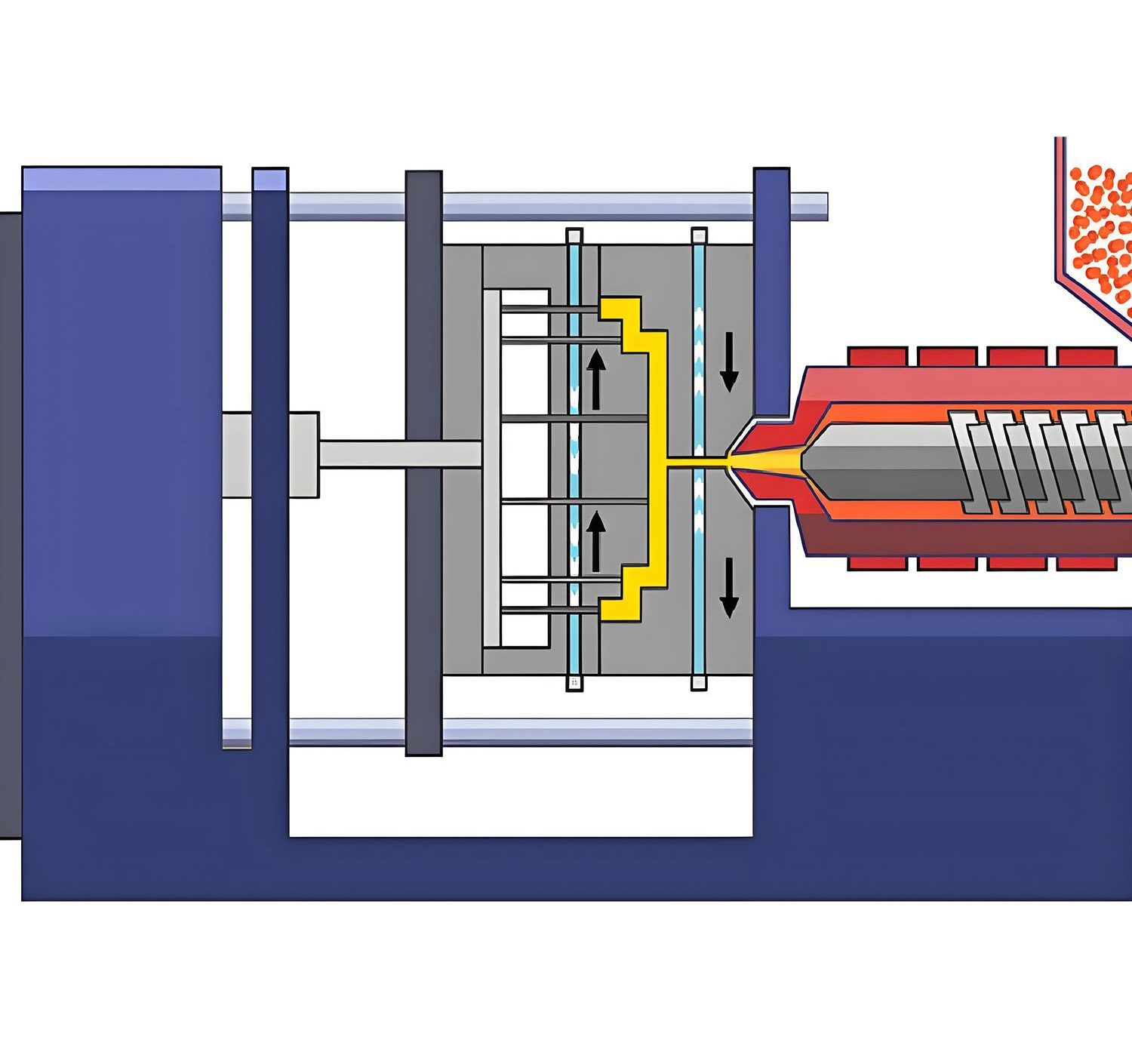

PC malzemeleri enjeksiyonla kalıplanabilir mi?

Evet, Polikarbonat (PC) malzemeler başarılı bir şekilde enjeksiyonla kalıplanabilir ve benzersiz özellikleri nedeniyle çeşitli endüstrilerde yaygın olarak kullanılırlar. Bununla birlikte, yüksek kaliteli sonuçlar elde etmek için malzeme özelliklerine, işleme koşullarına ve kalıp tasarımına dikkat edilmelidir. Aşağıda PC enjeksiyon kalıplama hakkında ayrıntılı bir kılavuz bulunmaktadır.

1. Malzeme Seçimi:

① PC sınıfı: Tüm PC malzemeleri enjeksiyon kalıplama için uygun değildir. PC sınıflarını seçmek çok önemlidir:

- Mukavemet ve tokluk için yüksek moleküler ağırlık.

- Kalıpta akışı iyileştirmek için düşük viskozite.

- Enjeksiyon kalıplama için uygun bir erime noktası, tipik olarak 260°C ila 320°C arasında.

② Kurutma Gereksinimleri: PC higroskopiktir, yani nemi emer, bu da kabarcıklar ve netliğin azalması gibi kusurlara yol açabilir. Malzemeyi işlemeden önce 100°C ila 130°C'de 3-4 saat önceden kurutun.

2. İşleme Koşulları:

① Enjeksiyon Sıcaklığı: PC için en uygun aralık 270°C ila 320°C'dir. 340°C'nin aşılması malzemenin bozulmasına, renginin solmasına veya kabarcıklara neden olabilir.

② Kalıp Sıcaklığı: Optimum parça kalitesi için 80°C ile 120°C arasında tutun. Daha yüksek kalıp sıcaklıkları yüzey kalitesini iyileştirir ancak soğutma süresini artırır.

③ Enjeksiyon Basıncı: Parça karmaşıklığına ve boyutuna bağlı olarak 50 MPa ila 150 MPa aralığını kullanın. Kusurları en aza indirmek için eşit basınç sağlayın.

④ Enjeksiyon Hızı: Malzemeyi aşırı ısıtmadan veya kesmeden düzgün dolum sağlamak için orta hızlar önerilir.

⑤ Soğutma: PC yüksek ısı iletkenliğine sahiptir, bu da çarpılma veya bozulmayı önlemek için etkili soğutmayı kritik hale getirir. Su veya hava soğutma sistemleri yaygın olarak kullanılır.

PC Enjeksiyon Kalıplama için temel hususlar nelerdir?

Polikarbonat (PC) enjeksiyon kalıplama, mükemmel parça kalitesi ve dayanıklılığı sunan çok yönlü ve yaygın olarak kullanılan bir üretim sürecidir. En iyi sonuçları elde etmek için malzeme kullanımı, kalıp tasarımı ve işlemenin çeşitli yönleri dikkate alınmalıdır. Aşağıda, kilit noktaları birleştiren ve genişleten kapsamlı bir kılavuz bulunmaktadır.

1. Malzeme Seçimi ve Hazırlanması:

PC higroskopik bir malzemedir, yani ortamdaki nemi emer. Uygun şekilde kurutulmazsa, bu nem kabarcıklar, çizgiler veya kalıplama işlemi sırasında mekanik özelliklerin azalması gibi kusurlara yol açabilir.

① Kurutma: Nemle ilgili kusurları önlemek için PC reçinesini işlemeden önce 110-120°C'de 4-6 saat kurutun. Nem içeriğinin 0,02%'nin altında olduğundan emin olun.

② Malzeme Seçimi: Uygulamaya uygun yüksek kaliteli bir PC reçinesi seçin. Yüksek moleküler ağırlıklı kaliteler, yüksek tokluk ve dayanıklılık gerektiren parçalar için idealdir.

2. Enjeksiyon Kalıplama Parametreleri:

PC için enjeksiyon kalıplama işlemi, uygun malzeme akışını, parça kalitesini ve döngü süresi verimliliğini sağlamak için çeşitli parametrelerin hassas bir şekilde kontrol edilmesini gerektirir.

① Sıcaklık: PC için eriyik sıcaklığı 260-320°C arasında olmalı, namlu sıcaklığı ise parça kalınlığına bağlı olarak 230-310°C arasında değişmelidir. 340°C'nin aşılması malzemenin bozulmasına ve yüzey kusurlarına yol açabilir.

② Basınç: Enjeksiyon basıncı, parçanın karmaşıklığına ve boyutuna bağlı olarak tipik olarak 70 ila 140 MPa arasında değişir. İyi bir parça sıkıştırması sağlamak ve büzülmeyi azaltmak için uygun paketleme basıncı da gereklidir.

③ Enjeksiyon Hızı: Enjeksiyon hızı parça geometrisine göre ayarlanmalıdır. Daha küçük kapılar için daha düşük hızlar püskürtme gibi kusurları önlemeye yardımcı olurken, daha büyük kapılar verimli dolum için daha yüksek hızlara uygun olabilir.

3. Kalıp Tasarımı:

Kalıp tasarımı, parça kalitesini, döngü süresini ve parça çıkarma kolaylığını etkileyerek PC enjeksiyon kalıplamanın başarısında çok önemli bir rol oynar.

① Kapı Tasarımı: Düzgün malzeme akışı ve kalıbın uygun şekilde doldurulmasını sağlamak için uygun boyutta kapılar kullanın. Kapı tasarımı, parlama veya eksik dolum gibi kusurlara neden olabilecek malzeme birikimini önlemelidir.

② Soğutma Sistemi: İyi tasarlanmış bir soğutma sistemi, eşit soğutma sağlamak ve çarpılma riskini azaltmak için kritik öneme sahiptir. Su soğutmalı kalıplar hızlı soğutma için idealdir, ancak belirli uygulamalar için hava soğutmalı sistemler de kullanılabilir.

③ Kalıp Sıcaklığı: Kalıp sıcaklıklarını 80-120°C arasında tutun. Uygun soğutma ve parça kalitesini sağlamak için daha kalın veya daha karmaşık parçalar için daha yüksek kalıp sıcaklıkları gerekebilir.

4. Parça Tasarımı:

Doğru parça tasarımı, tutarlı bir kalite elde etmek ve kalıplama sürecindeki hataları en aza indirmek için çok önemlidir.

① Duvar Kalınlığı: Eşit malzeme akışı sağlamak ve çarpılmayı en aza indirmek için tek tip duvar kalınlığını koruyun. İnce duvarlar (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

② Çekim Açıları: Kolay çıkarmayı kolaylaştırmak ve kalıptan çıkarma sırasında parçanın hasar görme riskini azaltmak için 1° ila 3°'lik çekim açıları ekleyin.

③ Yarıçaplar ve Filetolar: Stres konsantrasyonları oluşturduklarından keskin köşelerden kaçının. Parça mukavemetini artırmak ve gerilimi azaltmak için iç köşeler için en az 0,5× duvar kalınlığı ve dış köşeler için 1,5× duvar kalınlığı olan yarıçaplar kullanın.

④ Alt kesimler: Kalıp tasarımını zorlaştırdığı ve üretim maliyetlerini artırdığı için parça tasarımında alt kesimlerden kaçının. Alt kesimi olmayan parçaların kalıplanması ve çıkarılması daha kolaydır.

5. Fırlama ve Çarpılma Önleme:

Ejeksiyon ve çarpılma kontrolü, nihai parçanın boyutsal doğruluğunu ve yapısal bütünlüğünü sağlamak için çok önemlidir.

① Ejeksiyon Sistemi: Parçanın kalıptan düzgün bir şekilde çıkarılması için fırlatma pimleri veya plakaları kullanın. Gerekirse, daha büyük veya daha karmaşık parçalar için hava ile çalışan veya hidrolik fırlatma sistemleri kullanılabilir.

② Çarpılma Kontrolü: Çarpılmayı önlemek için eşit soğutma ve dengeli kalıp tasarımı sağlayın. Kalıplama sonrası tavlama (1-2 saat boyunca 120-130°C) da artık gerilmelerin giderilmesine ve parça stabilitesinin iyileştirilmesine yardımcı olabilir.

6. Kalite Kontrol:

Kalite kontrol, PC enjeksiyon kalıplı parçaların gerekli özellikleri ve standartları karşılamasını sağlamak için kritik öneme sahiptir.

① Muayene: Parçaları boşluklar, kaynak çizgileri ve yüzey kusurları gibi yaygın kusurlar açısından düzenli olarak inceleyin. Temel boyutların ve malzeme özelliklerinin izlenmesi, parçaların gerekli işlevsel ve estetik standartları karşılamasını sağlar.

② Toleranslar: Hassas uygulamalarda, montajlarda uygun uyum ve işlev sağlamak için sıkı toleransları (tipik olarak ±0,005 inç) koruyun.

Komple Kılavuz PC Enjeksiyon Kalıplama Üretimi için Kaynaklar

PC Enjeksiyon Kalıplama için tasarım kılavuzları

Polikarbonat (PC) enjeksiyon kalıplama, üretim verimliliğini optimize ederken yüksek kaliteli parçalar sağlamak için iyi düşünülmüş bir tasarım gerektirir. Aşağıdaki yönergeler kalıp tasarımı, parça tasarımı, malzeme seçimi, işleme koşulları, fırlatma sistemleri ve kalite kontrol gibi temel hususları kapsamaktadır.

1. Kalıp Tasarımı:

① Yüzey Kaplaması:

Optik netliği artırmak ve parça fırlatmayı kolaylaştırmak için pürüzsüz bir yüzey kalitesi sağlayın.

Şeffaf parçalar için kalıpları ayna yüzeyine kadar cilalayın.

② Kapı Tasarımı:

Düzgün dolumu desteklemek için kapıları parçanın en kalın bölümüne yerleştirin.

Büyük parçalar için fan veya sekme kapıları, ayrıntılı alanlar için nokta atışı kapıları kullanın.

③ Soğutma Sistemi:

Çarpılma ve bozulmayı önlemek için kalıp boşluğunun yakınında kanalları olan tek tip bir soğutma sistemi tasarlayın.

Tutarlı soğutma için kalıp sıcaklıklarını 80°C ile 120°C arasında tutun.

Ayrılık Çizgisi:

Ayırma çizgisinin parlamayı en aza indirdiğinden ve fırlatma yönü ile hizalandığından emin olun.

⑤ Çekim Açısı:

Çıkarmayı kolaylaştırmak için dokusuz parçalar için 1-2° ve dokulu parçalar için 3-5° çekim açıları kullanın.

2. Parça Tasarımı:

① Duvar Kalınlığı:

Çarpılmayı önlemek ve eşit soğutma sağlamak için duvar kalınlığını 1,5 mm ila 3,5 mm arasında tutun.

Stres noktalarından kaçınmak için kalınlıklar arasında kademeli geçiş yapın.

② Kaburgalar ve Patronlar:

Kaburga kalınlığı: Batma izlerini önlemek için duvar kalınlığının 50-60%'si.

Gerilmeyi azaltmak için nervür tabanlarında dolgu yarıçapları sağlayın.

Başlıklar için, bir çekirdek deliği ekleyin ve boşlukları önlemek için yeterli aralık sağlayın.

③ Köşeler ve Kenarlar:

Gerilim yoğunlaşmalarını azaltmak için keskin köşelerden kaçının.

İç yarıçap: duvar kalınlığının 0,5 katı; dış yarıçap: duvar kalınlığının 1,5 katı.

④ İplikler ve Patronlar:

Daha iyi dayanıklılık için dişleri doğrudan parçaya kalıplamak yerine dişli ekler kullanın.

⑤ Metin ve Logolar:

Daha iyi kalıplanabilirlik için kazınmış tasarımlar yerine kabartmalı tasarımları tercih edin.

Kabartmalı özellikler için minimum 0,5 mm yükseklik sağlayın.

3. Malzeme Seçimi:

① Malzeme Türü:

Daha kolay kalıplama ve gelişmiş özellikler için yüksek moleküler ağırlıklı ve düşük viskoziteli PC malzemeleri seçin.

② Malzeme Özellikleri:

Uygulama için darbe direncini, gerilme mukavemetini ve termal kararlılığı değerlendirin.

③ Malzeme Kurutma:

PC peletlerini 120°C'de 3-4 saat ön kurutma yaparak nem içeriğini 0,02%'nin altına düşürün ve yaylanma izleri gibi kusurları önleyin.

4. İşleme Koşulları:

1. Sıcaklık:

Erime sıcaklığı: Uygun akış ve termal bozulmayı önlemek için 270°C ila 320°C.

2. Basınç:

Enjeksiyon basıncı: Tam kalıp dolumu sağlamak için 1000 ila 2000 bar.

3. Enjeksiyon Hızı:

Akış izlerini önlemek ve düzgün malzeme kaynaşmasını sağlamak için orta hızları kullanın.

4. Soğutma Süresi:

Eğilmeyi önlemek için duvar kalınlığına göre soğutma süresini optimize edin.

5. Fırlatma Sistemi:

1. Fırlatma Pimleri:

Ejeksiyon kuvvetlerini dağıtmak ve parçanın bozulmasını önlemek için eşit şekilde yerleştirin.

2. Havalandırma Yerleşimi:

Yanık izlerini önlemek için ayırma çizgisinde ve kritik alanlarda 0,02 mm ila 0,05 mm'lik delikler ekleyin.

3. Fırlatma Kuvveti:

Parçanın hasar görmeden düzgün bir şekilde çıkarılmasını sağlamak için yeterli çıkarma kuvveti kullanın.

6. Kalite Kontrol:

1. Muayene:

Parçaları çarpıklık, çukur izleri ve boyutsal doğruluk açısından düzenli olarak inceleyin.

2. Test:

Darbe direnci, gerilme mukavemeti ve termal performans için mekanik testler gerçekleştirin.

3. Malzeme Analizi:

Uyumluluk ve tutarlılığı sağlamak için malzeme özelliklerini doğrulayın.

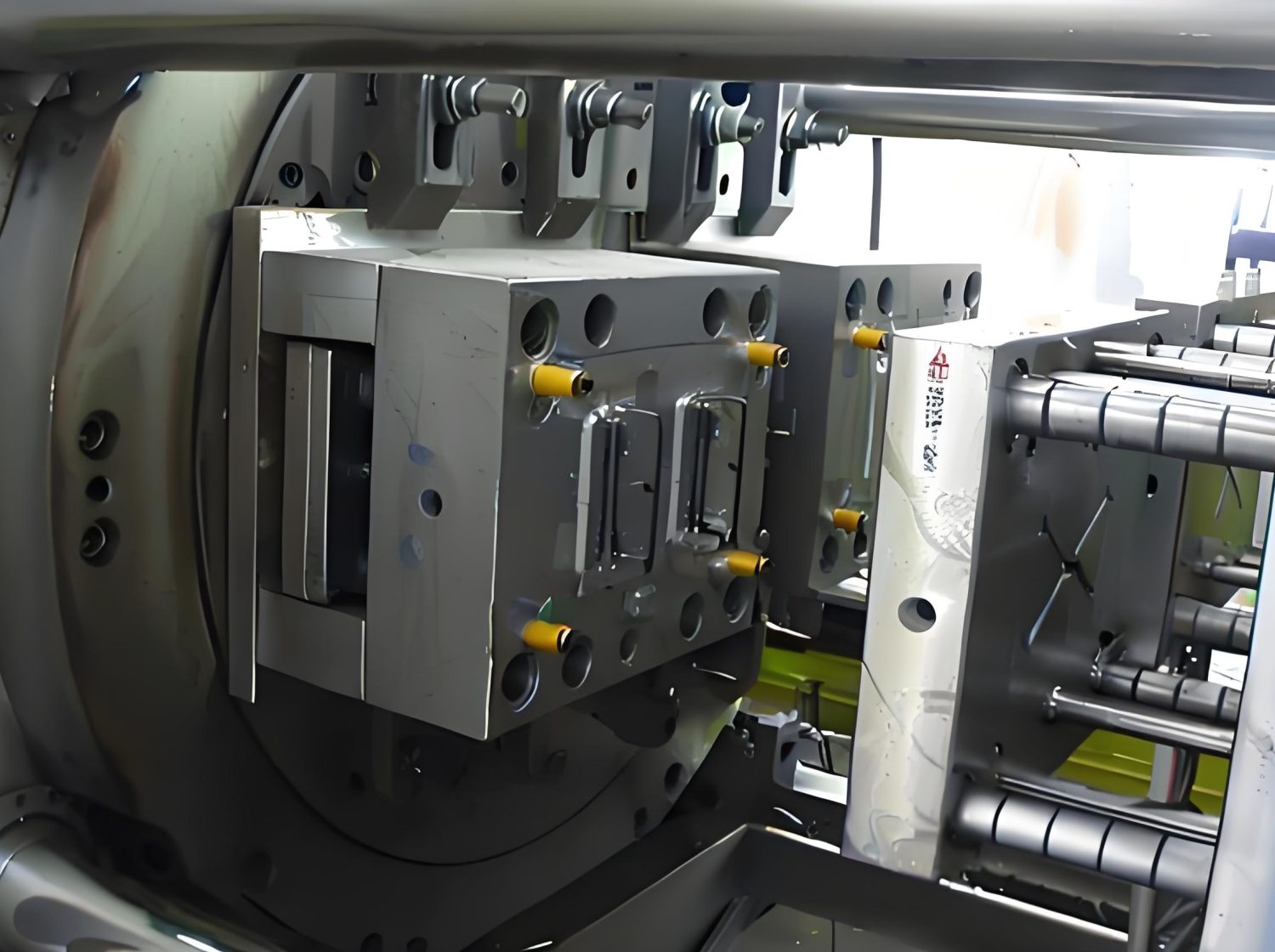

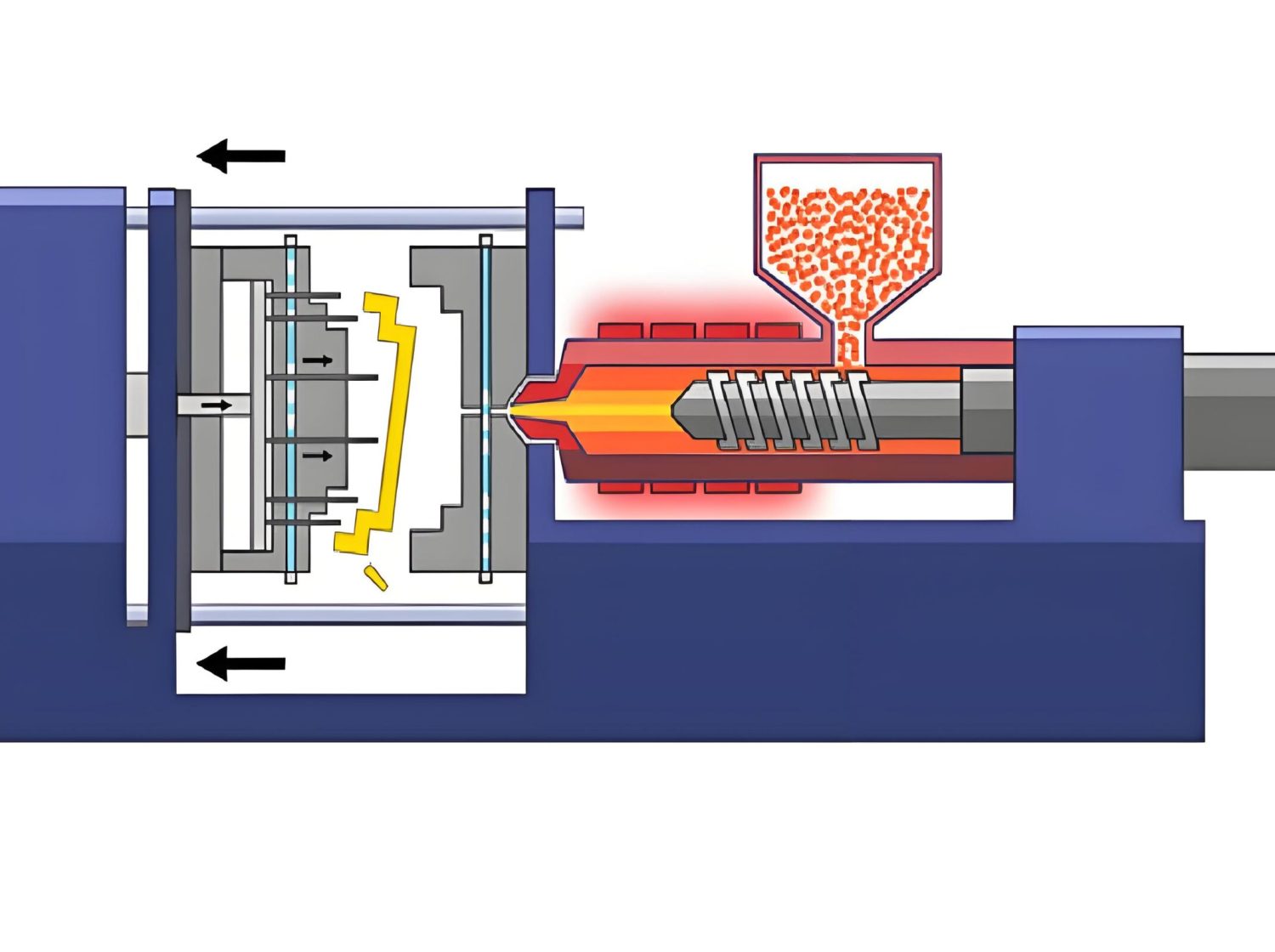

PC Enjeksiyon Kalıplama Nasıl Yapılır? Adım Adım Kılavuz

Polikarbonat (PC) darbe direnci, şeffaflığı ve yüksek ısı toleransı ile bilinen çok yönlü bir termoplastiktir. PC'nin işlenmesi, ürün kalitesini ve performansını sağlamak için belirli parametrelere dikkat edilmesini gerektirir. Aşağıda adım adım bir kılavuz yer almaktadır:

Adım 1: Malzeme Hazırlığı:

Polikarbonat (PC) higroskopiktir ve nemi emer, bu da kabarcıklar, çizgiler veya yüzey kusurları gibi kusurlara neden olabilir.

① Kurutma: PC malzemesini 110-130°C'de (230-266°F) 3-5 saat kurutarak 0,02%'den daha az bir nem içeriği elde edin. Bu, nemden kaynaklanan kusurlar olmadan düzgün işlemeyi sağlar.

② Karıştırma: Katkı maddeleri veya dolgu maddeleri kullanılıyorsa, bunları üreticinin talimatlarına göre tartın ve PC ile karıştırın. Malzemenin kirletici madde içermediğinden ve homojen bir şekilde karıştırıldığından emin olun.

Adım 2: Kalıp Hazırlama:

Uygun kalıp hazırlığı, parçanın kolay çıkarılmasını sağlar ve kalıplama işlemi sırasında kusurları önler.

① Temizlik: Kalıbın, nihai ürünün kalitesini etkileyebilecek toz, nem ve döküntülerden arındırıldığından emin olun.

Ayırıcı Madde: Yapışmayı önlemek ve kalıplanmış parçanın kolayca çıkarılmasını kolaylaştırmak için kalıp yüzeylerine bir ayırıcı madde uygulayın.

③ Hizalama: Kalıbı enjeksiyon kalıplama makinesine düzgün bir şekilde sabitleyin ve kalıp kusurlarına neden olabilecek yanlış hizalama olmamasını sağlayın.

Adım 3: Malzeme Yükleme ve Enjeksiyon Kurulumu:

Uygun enjeksiyon sıcaklığı ve basıncı, malzemenin kalıba doğru şekilde akmasını, tüm boşlukları doldurmasını ve tutarlı kaliteyi sağlar.

① Malzemeyi Yükleyin: Kurutulmuş PC peletlerini enjeksiyon kalıplama makinesinin haznesine besleyin.

② Enjeksiyon Sıcaklığı: Enjeksiyon sıcaklığını 240°C ila 260°C (464°F ila 500°F) arasında ayarlayın. PC için erime aralığı tipik olarak 270°C ila 320°C arasındadır, ancak ayrışmayı ve kusurları önlemek için 340°C'yi aşmaktan kaçının.

③ Enjeksiyon Basıncı: Parça boyutuna ve kalıp tasarımına bağlı olarak enjeksiyon basıncını 1000 ila 2000 bar (14.500 ila 29.000 psi) arasında ayarlayın.

④ Enjeksiyon Hızı: Malzemenin kalıba çok hızlı girmesini önlemek için hızı kontrol edin, bu da akış izleri veya hava sıkışması gibi kusurlara yol açabilir.

Adım 4: Konut Aşaması:

Bekleme aşaması kalıbın tamamen dolmasını sağlar ve erimiş PC'nin kalıp boşluklarının şeklini almasına izin verir.

① Basıncı Koruyun: Enjeksiyondan sonra, erimiş malzemenin her ayrıntıyı tamamen doldurmasını sağlamak ve büzülme veya boşlukları önlemek için kalıpta basıncı koruyun.

② İzleyin: Malzemenin soğumaya başlayana kadar yerinde kalmasını sağlamak için basıncı gözleyin.

Adım 5: Soğutma Aşaması:

Doğru soğutma, nihai parçanın boyutsal stabilitesini sağlarken eğilme, büzülme ve diğer kusurları önler.

① Soğutma Süresi: Soğutma için yeterli zaman ayırın. Soğutma süresi parçanın kalınlığına, karmaşıklığına ve kalıp sıcaklığına bağlı olacaktır. Daha büyük parçalar daha fazla soğutma süresi gerektirebilir.

② Kalıp Sıcaklığı: Eğilme veya çökme izleri gibi kusurlara neden olmadan optimum soğutma için kalıp sıcaklığını 80°C ila 120°C (176°F ila 248°F) arasında tutun.

③ Soğutma Kanalları: Tutarlı kalıp sıcaklığını korumak için kalıp içindeki soğutma sisteminin verimli ve eşit dağılımlı olmasını sağlayın.

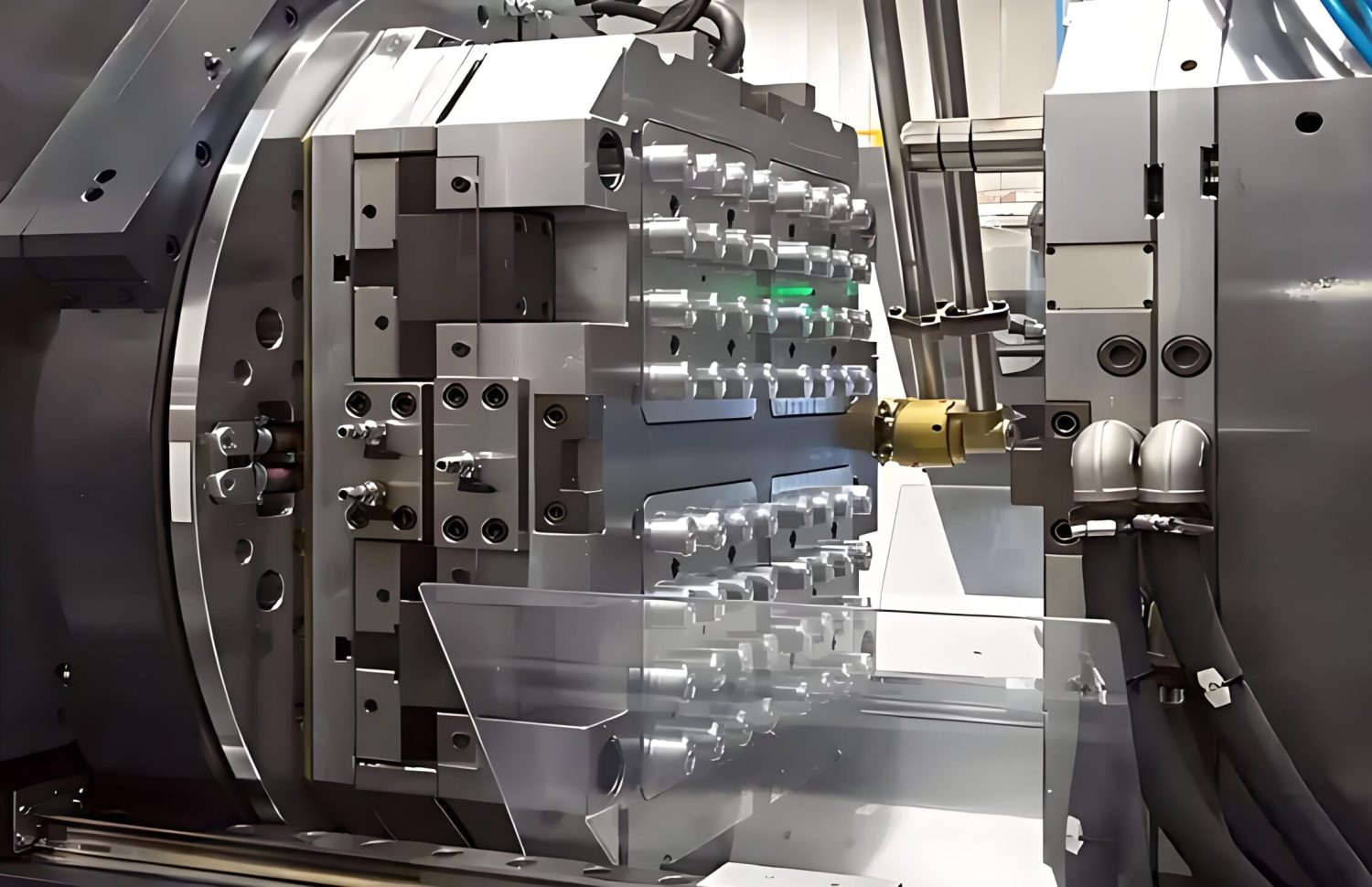

Adım 6: Fırlatma:

Parça bütünlüğünün korunması ve sorunsuz üretim akışının sağlanması için doğru fırlatma kritik öneme sahiptir.

① Fırlatma Mekanizması: Parçayı kalıptan dışarı itmek için fırlatma pimleri veya hava ile çalışan fırlatma sistemleri kullanın.

② Kuvvet Kontrolü: Hassas veya karmaşık parçaların hasar görmesini önlemek için çıkarma kuvvetini ayarlayın.

③ İşlem Sonrası: Gerekirse, fırlatma sırasında parçadaki fazla parlamayı veya malzemeyi kesin.

Adım 7: İşlem Sonrası:

İşlem sonrası, kalıplanan parçanın işlevsellik ve estetik için gerekli tüm özellikleri karşılamasını sağlar.

① Kırpma ve Deflashing: Kalıplama işleminden kalan fazla malzemeyi (parlama) giderin. Bunun için düzeltme veya taşlama işlemleri gerekebilir.

② Yüzey İşlemi: Son kullanıma bağlı olarak, gelişmiş estetik veya ek işlevsellik (örneğin, gelişmiş kimyasal direnç veya yüzey dayanıklılığı) için parçaları parlatmanız veya kaplamanız gerekebilir.

③ Montaj: Kalıplanmış parçalar daha büyük bir montajın bileşenleri ise, gerekli montaj veya yapıştırma işlemlerini gerçekleştirin.

Adım 8: Kalite Kontrol

Kalıplanan parçanın kalitesini sağlamak, ürün standartlarını ve müşteri memnuniyetini korumak için kritik öneme sahiptir.

① Muayene: Parçaları kabarcık, eğrilik veya renk tutarsızlıkları gibi kusurlara karşı düzenli olarak inceleyin. Boyutsal doğruluk esastır.

② Test: Özellikle kritik uygulamalar için darbe direnci, şeffaflık ve ısı toleransı testleri gerçekleştirin.

③ Tutarlılık: Üretim çalışmaları boyunca tutarlı parça kalitesi sağlamak için işleme koşullarını (sıcaklık, basınç ve döngü süresi) izleyin.

PC Enjeksiyon Kalıplamanın avantajları nelerdir?

Polikarbonat (PC) enjeksiyon kalıplama, otomotiv, tüketici elektroniği, tıbbi cihazlar ve daha fazlası gibi çeşitli endüstriler için ideal bir malzeme haline getiren çok sayıda avantaj sunar. İşte temel avantajlarına kapsamlı bir bakış:

1. Yüksek Mukavemet-Ağırlık Oranı:

PC yüksek mukavemet/ağırlık oranına sahiptir, bu da onu ağırlık azaltmanın kritik olduğu uygulamalar için ideal hale getirir. Bu özellik, hafif malzemelerin verimlilik ve performansa katkıda bulunduğu otomotiv ve havacılık endüstrilerinde özellikle faydalıdır.

2. Darbe Dayanımı:

Polikarbonat, düşük sıcaklıklarda bile olağanüstü darbe direnciyle ünlüdür. Bu da onu otomotiv bileşenleri, güvenlik ekipmanları ve koruyucu kapaklar gibi darbeye veya şoka maruz kalan parçalar için mükemmel hale getirir.

3. Kimyasal Direnç:

PC, asitler, bazlar ve çözücüler dahil olmak üzere birçok kimyasala karşı dayanıklıdır, bu da onu kimyasal işleme ekipmanı ve aşındırıcı maddelerle temas edebilecek tıbbi cihazlar gibi zorlu ortamlardaki uygulamalar için uygun hale getirir.

4. Termal Direnç:

Polikarbonat, yapısal bütünlükten ödün vermeden yüksek sıcaklıklara dayanmasını sağlayan yüksek bir termal dirence sahiptir. Bu özellik onu otomotiv kaput altı bileşenleri ve elektrik muhafazaları gibi ısıya maruz kalan parçalar için uygun hale getirir.

5. Elektrik İzolasyonu:

PC mükemmel bir elektrik yalıtkanıdır, bu nedenle konektörler, devre kartları ve hassas elektronikler için muhafazalar gibi elektrikli ve elektronik bileşenlerde yaygın olarak kullanılır.

6. Optik Netlik:

Polikarbonat olağanüstü optik netlik sunar, bu da onu işlevsellik ve estetik çekicilik için yüksek şeffaflık gerektiren optik lensler, ışık kapakları ve tıbbi cihazlar gibi şeffaf parçalar için ideal hale getirir.

7. Boyutsal Kararlılık:

PC mükemmel boyutsal kararlılık sergiler, bu da sıcaklık değişimlerine ve fiziksel strese maruz kaldıktan sonra bile şeklini koruduğu anlamına gelir. Bu, hassas boyutlar ve toleranslar gerektiren uygulamalar için çok önemlidir.

8. Düşük Çarpılma:

Polikarbonat, soğutma sırasında düşük çarpılmaya sahiptir ve parçaların kalıplamadan sonra amaçlanan şeklini korumasını sağlar. Bu kalite özellikle ince duvarlı bileşenler gibi doğruluk gerektiren karmaşık parçalar için önemlidir.

9. Kolay Son İşlem:

PC'nin yüzeyi işleme, taşlama veya kaplama yoluyla kolayca bitirilebilir, bu da onu istenen görünümü veya işlevselliği elde etmek için ek işlem gerektiren parçalar için uygun hale getirir.

10. Yüksek Hacimli Üretim için Uygun Maliyetli:

PC enjeksiyon kalıplama, özellikle yüksek hacimli üretim çalışmaları için uygun maliyetli bir üretim sürecidir. Kalıpların oluşturulması nedeniyle ilk kurulum maliyetleri daha yüksek olsa da, sürecin verimliliği ve büyük miktarlarda parçayı hızlı bir şekilde üretme yeteneği, birim başına daha düşük maliyetlere yol açar.

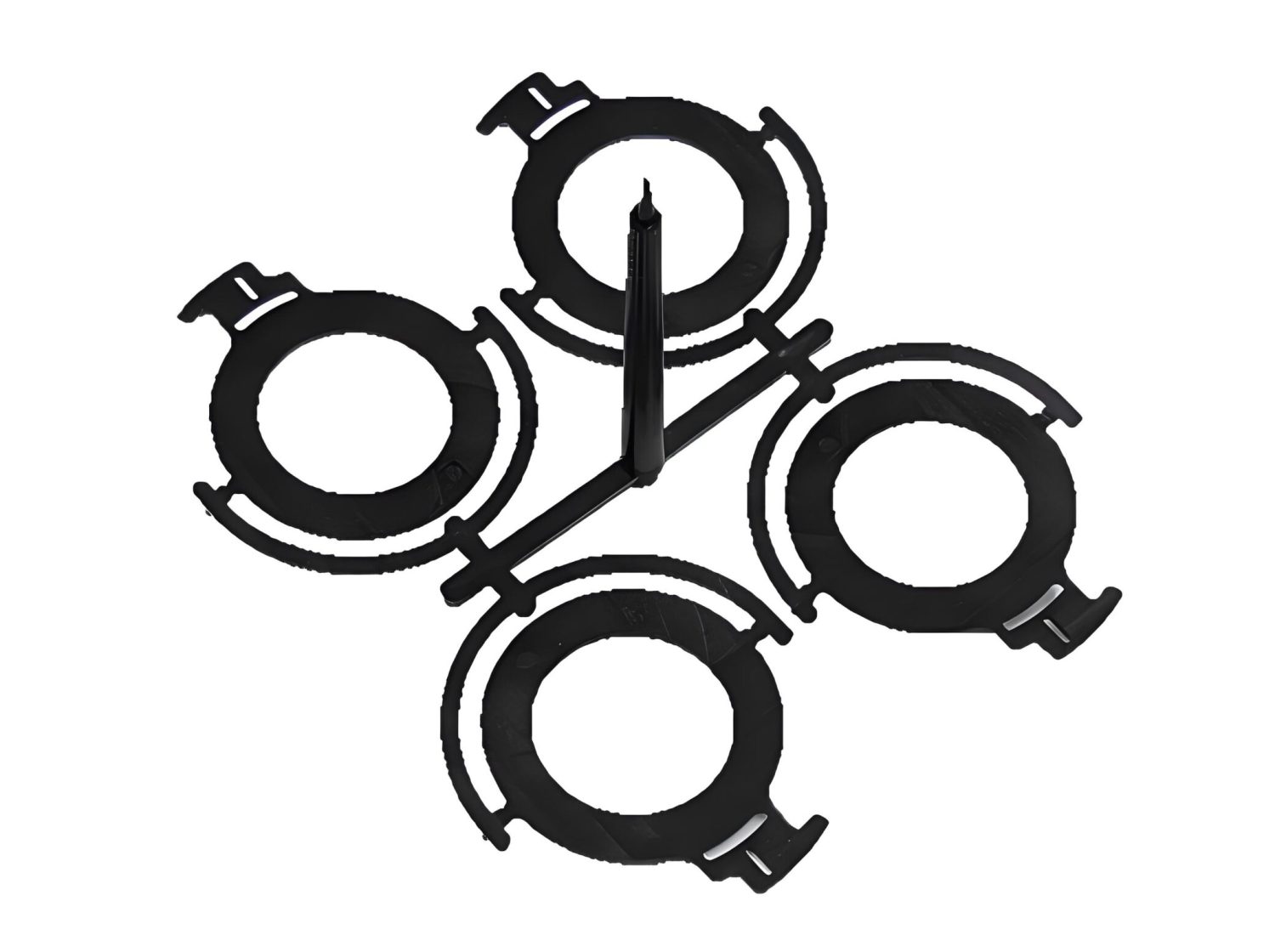

11. Tasarımda Çok Yönlülük:

PC enjeksiyon kalıplama, karmaşık tasarımlar ve ince duvarlı parçalar dahil olmak üzere son derece karmaşık geometrilerin oluşturulmasına olanak tanır. Bu çok yönlülük, üreticilerin hassas ayrıntılara sahip bileşenler üretmesini sağlayarak, otomotiv ve tıbbi uygulamalar gibi endüstriler için uygun hale getirir.

12. Renk ve Yüzeyde Esneklik:

PC çok çeşitli renklerde kalıplanabildiği için süreç renk özelleştirmesine olanak tanır ve yüzey kaplamaları belirli estetik veya işlevsel gereksinimleri karşılayacak şekilde uyarlanabilir. Üst kalıplama ve işleme sırasında renklendirici ekleme gibi teknikler tasarım esnekliği sağlar.

13. Düşük Büzülme:

Polikarbonat, soğutma işlemi sırasında düşük büzülmeye sahiptir ve parçaların kalıplamadan sonra hassas boyutlarını korumasını sağlar; bu, birbirine mükemmel şekilde uyması veya katı boyut gereksinimlerini karşılaması gereken parçalar için gereklidir.

14. İyi Yapışma:

PC'nin diğer malzemelere iyi yapışması, otomotiv ve elektronik gibi çeşitli endüstrilerde farklı bileşenlerin yapıştırılmasına veya çok malzemeli parçaların montajına olanak tanır.

15. Yüksek Verimlilik ve Hızlı Üretim:

PC enjeksiyon kalıplama, 10 ila 120 saniye arasında değişen hızlı üretim döngüsü süreleriyle bilinir. Bu yüksek verimlilik, büyük miktarlarda parçanın hızlı bir şekilde üretilmesine olanak tanıyarak büyük sipariş taleplerini karşılamak için idealdir.

16. Tutarlılık ve Tekrarlanabilirlik:

Kalıp oluşturulduktan sonra, PC enjeksiyon kalıplama olağanüstü bir tutarlılıkla binlerce aynı parçayı üretebilir. Bu tekrarlanabilirlik, özellikle hassasiyetin kritik olduğu sektörlerde kalite standartlarını korumak için gereklidir.

PC Enjeksiyon Kalıplamanın dezavantajları nelerdir?

Polikarbonat (PC) enjeksiyon kalıplama, dayanıklı, yüksek kaliteli parçalar üretmede avantajlar sunar, ancak hem üretim verimliliğini hem de maliyet etkinliğini etkileyebilecek çeşitli dezavantajları da vardır. Bunlar şunları içerir:

1. Yüksek İşleme Sıcaklığı:

PC, özellikle büyük parçalar için elde edilmesi ve sürdürülmesi zor olabilen yüksek işleme sıcaklıkları gerektirir. Bu durum enerji tüketimini artırabilir ve daha yüksek işletme maliyetlerine yol açabilir.

2. Yüksek Enjeksiyon Basıncı:

PC tipik olarak yüksek enjeksiyon basınçları gerektirir, bu da ekipmanı zorlayabilir ve özellikle daha büyük veya daha karmaşık parçalar için kalıplama sürecini karmaşıklaştırabilir.

3. Çarpıklık:

PC, özellikle parça tasarımı çarpılma önleme için optimize edilmemişse çarpılmaya eğilimlidir. Bu da nihai parçalarda boyutsal tutarsızlıklara ve daha yüksek ret oranlarına yol açabilir.

4. Büzülme:

Polikarbonat, soğutma sırasında önemli ölçüde büzülme gösterir ve bu da parçanın boyutlarını ve doğruluğunu etkileyebilir. Uygun kalıp tasarımı ve sıcaklık kontrolü bu sorunu yönetmek için kritik öneme sahiptir.

5. Malzeme Özellikleri Değişimi:

PC, belirli sınıf ve işleme koşullarına bağlı olarak darbe direnci ve gerilme mukavemeti gibi malzeme özelliklerinde farklılıklar gösterebilir. Bu durum, tutarlı parça kalitesini korumayı zorlaştırabilir.

6. Sınırlı UV Dayanımı:

PC, UV ışığına maruz kaldığında optik netliğini ve mekanik özelliklerini etkileyebilecek bozulmaya karşı hassastır. UV stabilizatörleri eklenebilse de, bu malzemenin maliyetini ve karmaşıklığını artırır.

7. Sınırlı Kimyasal Direnç:

PC birçok kimyasala karşı iyi bir dirence sahip olsa da, bazı solventlere ve asitlere karşı savunmasızdır. Bu, agresif kimyasallara maruz kalmanın yaygın olduğu uygulamalarda kullanımını sınırlar.

8. Düşük Sıcaklıklarda Kırılganlık:

Polikarbonat düşük sıcaklıklarda daha kırılgan hale gelir, bu da onu aşırı soğuk ortamlara maruz kalan uygulamalar için uygunsuz hale getirir.

9. Kaynak Yapması Zor:

PC'nin kaynaklanması, özellikle ABS veya PVC gibi diğer mühendislik plastiklerine kıyasla zordur, bu da montaj ve onarım süreçlerinde zorluklar yaratabilir.

10. Yüksek Malzeme Maliyeti:

PC, diğer birçok mühendislik plastiğinden, özellikle de yüksek kaliteli kalitelerden daha pahalıdır. Bu da üretim maliyetlerini artırarak yüksek hacimli üretim çalışmaları için daha az uygun maliyetli hale getirir.

11. Tasarım Sınırlamaları:

PC'yi karmaşık geometrilere veya ince duvarlara kalıplamak zor olabilir. Ayrıca kalıp çıkarma ve parça kalitesi ile ilgili sorunları önlemek için taslak açıları, duvar kalınlıkları ve alt kesimler gibi özelliklerin dikkatli bir şekilde planlanmasını gerektirir.

12. Kalıp Tasarım Gereksinimleri:

PC, uygun dolum, soğutma ve fırlatma sağlamak için özel kalıp tasarımları gerektirir. Bu da enjeksiyon kalıplama sürecine karmaşıklık ve maliyet katmaktadır.

13. Kalıplama Sonrası İşlemler:

PC'den yapılan parçalar, istenen yüzey kalitesini veya boyutsal doğruluğu elde etmek için işleme veya taşlama gibi ek kalıplama sonrası işlemler gerektirebilir, bu da üretim süresini ve maliyetini artırabilir.

14. Malzeme Uyumluluğu:

PC, özellikle çok malzemeli montajlarda parçanın performansını veya görünümünü etkileyebilecek belirli malzemeler veya kaplamalarla uyumlu olmayabilir.

PC Enjeksiyon Kalıplamada sık karşılaşılan sorunlar ve çözümler

Polikarbonat (PC) enjeksiyon kalıplamada parça kalitesini, verimliliği ve malzeme özelliklerini etkileyen çeşitli kusurlar yaşanabilir. Aşağıda PC'nin enjeksiyon kalıplama işlemi sırasında karşılaşılan yaygın sorunlar ve bunların potansiyel çözümleri yer almaktadır.

1. Çarpıklık:

Çarpılma, kalıplanmış parça iç gerilimler veya eşit olmayan soğutma nedeniyle deforme olduğunda meydana gelir ve boyutsal değişikliklere neden olur.

Sebepler:

① Yetersiz soğutma.

② Uygun olmayan kalıp tasarımı.

③ Aşırı malzeme büzülmesi.

Çözümler:

① Kalıbın soğutma kanallarını optimize ederek soğutma sistemini iyileştirin.

② Eşit soğutma sağlamak için eşit duvar kalınlığına sahip kalıplar tasarlayın.

③ Hızlı sıcaklık değişimlerini önlemek için kontrollü soğutma kullanın.

④ Parça şeklini korumak için yapısal takviyeleri göz önünde bulundurun.

2. Hava Tuzakları/Vakum Kabarcıkları:

Hava sıkışmaları, kalıp boşluğunda hava sıkıştığında meydana gelir ve parçada boşluklara veya kabarcıklara neden olur.

Sebepler:

① Yetersiz kalıp havalandırması.

② Havanın sıkışmasına neden olan yüksek enjeksiyon hızları.

Çözümler:

① Uygun hava çıkışını sağlamak için kalıptaki havalandırmayı iyileştirin.

② Hava sıkışmasını azaltmak için daha düşük enjeksiyon hızları.

③ Enjeksiyon işlemi sırasında havayı çıkarmak için vakum destekli sistemler kullanın.

3. Kısa Atışlar:

Kısa atışlar, kalıp boşluğu tamamen doldurulmadığında meydana gelir ve eksik parçalara neden olur.

Sebepler:

① Düşük kalıp veya malzeme sıcaklıkları.

② Yetersiz enjeksiyon basıncı veya hızı.

③ Kötü egzoz koşulları veya yetersiz malzeme akışı.

Çözümler:

① Malzemenin düzgün akışını sağlamak için kovan ve kalıp sıcaklıklarını artırın.

② Takviye enjeksiyon basıncı ve hızı.

③ Daha akışkan bir malzeme kullanın ve daha iyi akış için kalıbı daha büyük kapılar ve yolluklarla yeniden tasarlayın.

4. Yüzey Kusurları (Akma İzleri, Kaynak Çizgileri, Çukurlaşma, Esneme İzleri):

Bu yüzey sorunları, malzeme eşit şekilde akmadığında veya enjeksiyon sırasında yön veya hızda hızlı değişiklikler yaşandığında ortaya çıkar ve görünür kusurlara yol açar.

Sebepler:

① Düşük kalıp veya malzeme sıcaklıkları.

② Uygun olmayan malzeme formülasyonu.

③ Yüksek enjeksiyon hızı eriyik kopmasına neden olur.

Çözümler:

① Daha iyi akış için kalıp ve malzeme sıcaklıklarını artırın.

② Nemle ilgili kusurları önlemek için malzeme formülasyonlarını ayarlayın ve uygun kurutmayı sağlayın.

③ Akış izlerini ve çukurlaşmayı önlemek için enjeksiyon hızını yavaşlatın ve enjeksiyon süresini artırın.

④ Daha iyi malzeme akışı sağlamak ve kaynak hatlarını önlemek için kapı tasarımını değiştirin.

5. Ayrılma Çizgisi Kusurları:

Ayrılma çizgisi kusurları, kalıp yarıları düzgün hizalanmadığında görülür ve bitmiş parça üzerinde görünür bir dikiş bırakır.

Sebepler:

① Yanlış ayırma çizgisi konumu.

② Yetersiz kalıp tasarımı.

③ Aşırı malzeme büzülmesi.

Çözümler:

① Görünür kusurları en aza indirmek için ayırma çizgisi konumunu optimize edin.

② Hassas kalıp hizalaması sağlayın.

③ Büzülmeyi azaltmak ve daha iyi kalıp dolumu sağlamak için malzeme formülasyonlarını ayarlayın.

6. Fırlatma Sorunları:

Ejeksiyon sorunları, kalıplanan parça kalıptan düzgün bir şekilde çıkmadığında ortaya çıkar ve hasara veya gecikmelere neden olur.

Sebepler:

① Yetersiz fırlatma sistemi tasarımı.

② Yanlış kalıp tasarımı veya yetersiz çekim açıları.

③ Aşırı malzeme büzülmesi.

Çözümler:

① Fırlatma pimleri ekleyerek veya pnömatik ya da hidrolik fırlatıcılar kullanarak fırlatma sistemi tasarımını iyileştirin.

② Parça bırakmayı kolaylaştırmak için kalıp tasarımını uygun çekim açılarıyla optimize edin.

③ Soğutma sırasında büzülmeyi azaltmak için malzeme formülasyonlarını ayarlayın.

7. Malzeme Birikmesi ve Kalıp Tıkanması:

Malzeme birikmesi veya tıkanma, kalıbın tıkanmasına neden olarak gecikmelere veya düşük kaliteli parçalara yol açabilir.

Sebepler:

① Yetersiz küf temizliği.

② Aşırı malzeme viskozitesi.

③ Yanlış enjeksiyon hızı.

Çözümler:

① Malzeme birikimini önlemek için kalıbı düzenli olarak temizleyin.

② Sıcaklığı ve malzeme karışımını kontrol ederek malzemenin viskozitesini ayarlayın.

③ Kalıpta fazla malzeme birikmesini önlemek için enjeksiyon hızını optimize edin.

8. Malzeme Bozulması:

Bozulma, PC malzemesi ısıya, ışığa veya kimyasallara aşırı maruz kalma nedeniyle bozulduğunda meydana gelir.

Sebepler:

① Yüksek işleme sıcaklıkları.

② Enjeksiyon sırasında uzun süre ısıya veya havaya maruz kalma.

Çözümler:

① İşleme koşullarının önerilen sıcaklık aralığında olduğundan emin olun.

② Malzemenin bozulmasını önlemek için sıcaklık kontrollü sistemler kullanın.

③ Malzemeleri uygun şekilde depolayarak ve enjeksiyon sürelerini kontrol ederek ısı ve ışığa maruz kalmayı en aza indirin.

9. Malzeme Özellikleri Değişimi:

Malzeme özelliklerindeki değişkenlik, nihai ürünün performansında mukavemet, şeffaflık veya esneklik gibi tutarsızlıklara yol açabilir.

Sebepler:

① Tutarsız malzeme formülasyonu.

② Uygun olmayan işleme koşulları.

③ Kalıplamadan önce malzemenin yetersiz kurutulması.

Çözümler:

① Tutarlı kaliteyi sağlamak için malzeme formülasyonlarını ayarlayın.

② Sıcaklık ve basınç dahil olmak üzere işleme koşullarını optimize edin.

③ Nem kaynaklı kusurları önlemek için kalıplamadan önce malzemeleri uygun şekilde kurutun.

10. Parça Ağırlığı ve Boyut Varyasyonları:

Kalıp tasarımı sorunları veya tutarsız malzeme akışı nedeniyle parça ağırlığı ve boyutlarında farklılıklar meydana gelebilir.

Sebepler:

① Tutarsız kalıp tasarımı.

② Uygun olmayan işleme koşulları (sıcaklık, basınç, vb.).

③ Malzeme büzülmesi.

Çözümler:

① Tek tip parça dolumu sağlamak ve varyasyonu azaltmak için kalıp tasarımını optimize edin.

② Tutarlı ağırlık ve boyut sağlamak için işleme koşullarına ince ayar yapın.

③ Aşırı büzülmeyi azaltmak için malzeme formülasyonlarını ayarlayın.

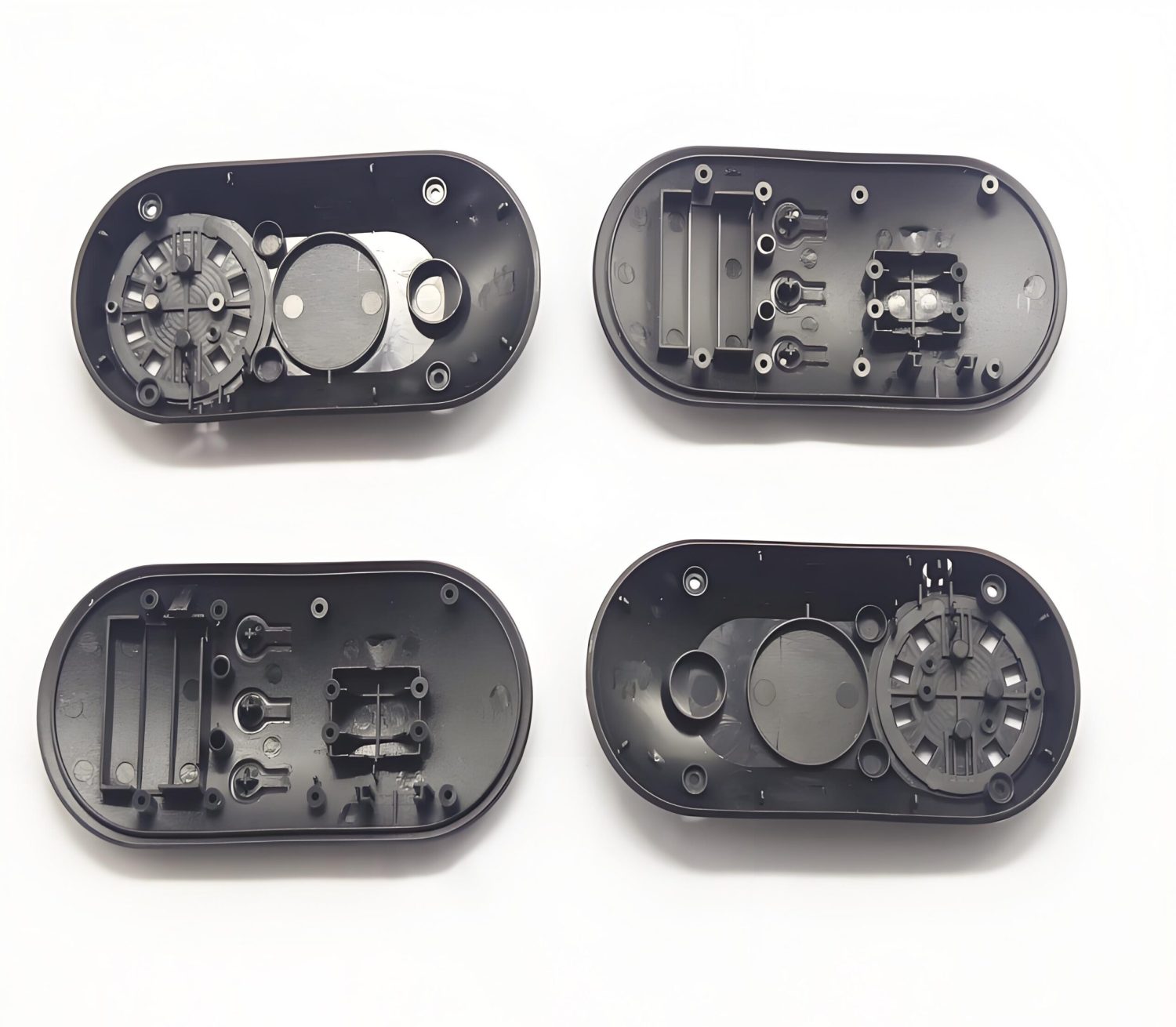

PC Enjeksiyon Kalıplama uygulamaları nelerdir?

Polikarbonat (PC) enjeksiyon kalıplama, malzemenin darbe direnci, optik netlik ve ısı direnci gibi mükemmel özelliklerinden yararlanarak çok çeşitli sektörlerde kullanılan çok yönlü bir üretim sürecidir. Aşağıda PC enjeksiyon kalıplama uygulamalarına kapsamlı bir genel bakış yer almaktadır:

1. Otomotiv Endüstrisi:

Bileşenler: PC, far camları, gösterge panelleri, iç kaplamalar ve dış bileşenler gibi otomotiv parçaları için yaygın olarak kullanılmaktadır. Darbe direnci, hafif yapısı ve optik netliği araçlarda hem güvenliğe hem de performansa katkıda bulunur.

2. Elektronik Endüstrisi:

Gövdeler ve Bileşenler: PC genellikle dizüstü bilgisayarlar, akıllı telefonlar ve tabletler gibi elektronik cihaz muhafazaları için kullanılır. Mükemmel yalıtım özellikleri ve darbe direnci, elektrik ve elektronik uygulamalarda dayanıklılık ve güvenlik sağlar.

3. İnşaat Sektörü:

Yapı Malzemeleri: PC, çatı pencereleri, çatı kaplama levhaları ve pencere camları için kullanılır ve mükemmel dayanıklılık, hava koşullarına dayanıklılık ve optik netlik sunar. Bu özellikler onu inşaatta güvenlik ve şeffaflık gerektiren uygulamalar için ideal hale getirir.

4. Tıbbi Cihazlar:

Cerrahi Aletler ve Ekipmanlar: PC şırıngalar, tıbbi hortumlar ve cerrahi aletlerin üretimi için gereklidir. Biyouyumluluğu, sterilizasyon kolaylığı ve yüksek mukavemeti onu sağlık uygulamalarında güvenilir bir malzeme haline getirmektedir.

5. Tüketim Malları:

Günlük Ürünler: PC gözlük camları, su şişeleri ve güvenlik kaskları gibi ürünlerde yaygın olarak kullanılmaktadır. Darbe direnci ve estetik çok yönlülüğü, dayanıklı ve görsel olarak çekici tüketici ürünlerine olanak tanır.

6. Havacılık ve Savunma:

Uçak Bileşenleri: PC uçaklarda kokpit camları, lensler ve gösterge panelleri için kullanılır. Hafiflik, dayanıklılık ve berraklık özelliklerinin birleşimi, hassasiyet ve güvenlik gerektiren havacılık ortamlarında kritik öneme sahiptir.

7. Optik Uygulamalar:

Lensler ve Optik Bileşenler: PC, optik netliği, çizilmeye karşı direnci ve yüksek darbelere dayanma kabiliyeti sayesinde kamera lensleri, projektör lensleri ve gözlükler için kullanılır. Hem profesyonel hem de tüketici sınıfı optik uygulamalar için idealdir.

8. Gıda İşleme:

Ekipman Bileşenleri: PC, kimyasal direnci, darbe dayanımı ve gıda teması için güvenliği nedeniyle gıda işleme makinelerinde ve saklama kaplarında kullanılır. Tekrarlanan temizlik ve sterilizasyon gerektiren uygulamalar için idealdir.

9. Spor Ekipmanları:

Koruyucu Donanım: PC kasklarda, gözlüklerde ve diğer koruyucu spor ekipmanlarında kullanılır. Yüksek darbe direnci, hafif tasarımı ve konforu sayesinde sporcu güvenliği ve performansı için vazgeçilmezdir.

10. Oyuncaklar ve Oyunlar:

Plastik Oyuncaklar: PC, aksiyon figürlerinde, bebeklerde ve dayanıklılık ve güvenlik gerektiren diğer oyuncaklarda kullanılır. Toksik olmayan yapısı, sağlamlığı ve karmaşık şekiller oluşturma yeteneği onu oyuncak üretiminde tercih edilen bir malzeme haline getirir.

11. Paketleme:

Kaplar ve Şişeler: PC, su şişeleri ve gıda kapları gibi ambalaj ürünlerinin yapımında kullanılır. Darbe direnci, berraklığı ve tekrarlanan kullanıma dayanma kabiliyeti, onu uzun ömürlü ve sürdürülebilir ambalaj çözümleri için uygun hale getirir.

12. Elektrik Bileşenleri:

Konektörler ve Anahtarlar: PC, elektrik konektörleri, anahtarlar ve devre kartları için kullanılır. Mükemmel yalıtım özellikleri ve alev direnci, elektrik uygulamalarında güvenlik ve güvenilirlik sağlar.

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

How to Prepare a Perfect RFQ for Custom Injection Molding Services?

Key Takeaways – A neutral 3D CAD file (STEP or IGES format) is mandatory for calculating part volume, weight, and cycle time accurately. – 2D technical drawings are essential for

Sağlanan Optimizasyon Çözümleri Ücretsiz

- Tasarım Geri Bildirimi ve Optimizasyon Çözümleri Sağlayın

- Yapıyı Optimize Edin ve Kalıp Maliyetlerini Azaltın

- Mühendislerle Doğrudan Bire Bir Görüşün