Giriş

Plastikler günlük kimyasal ambalajlarda, tıbbi ekipmanlarda, otomobillerde ve günlük ürünlerde yaygın olarak kullanılmaktadır. Bu makale, bu plastiklere kısa bir giriş yapmaktadır plasti̇k bağlanti teknoloji̇leri̇. Metal kaynağının aksine, plastikleri birbirine bağlamanın birçok yolu vardır.

Plastik Bağlantı Çeşitleri

Yapışkanlı Bağlantı:

Yapıştırıcı bağlantısı, homojen veya heterojen nesnelerin yüzeylerini yapıştırıcı ile birbirine bağlama teknolojisini ifade eder. Yapıştırıcı, arayüzeyin yapışması ve kohezyonu yoluyla iki veya daha fazla plastik bileşen yapma yeteneğini ifade eder. Veya malzemeleri birbirine bağlayan, topluca yapıştırıcı olarak da adlandırılan, geleneksel olarak tutkal olarak adlandırılan doğal veya sentetik, organik veya inorganik maddeler sınıfı. Kısacası, yapıştırıcı, yapışkanları yapışma yoluyla birbirine bağlayabilen bir maddedir.

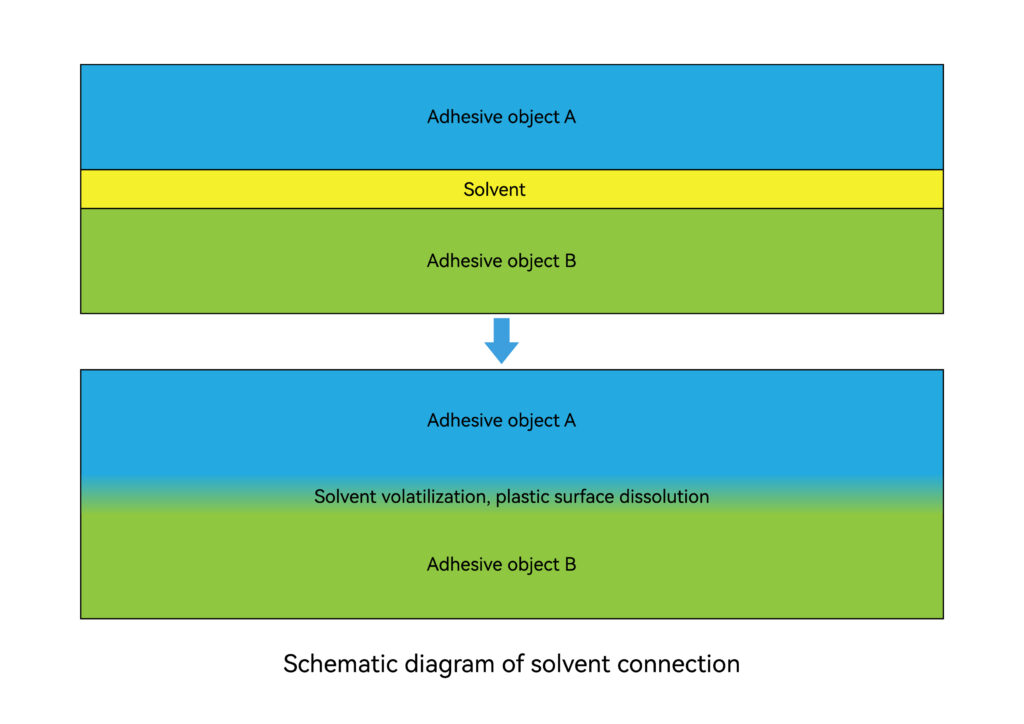

Solvent Bağlantısı:

Bu, çözücünün plastik yüzeyler arasındaki malzemeleri karıştırmak için plastik yüzeyi çözdüğü anlamına gelir. Çözücü buharlaştığında bir bağlantı oluşur. Plastik yüzey hazırlığı tüm toprakların kaldırılmasını sağlamayı içerir. Kötü hazırlanmış plastik bileşenler solvent kaynak hatalarına yol açacaktır.

Solvent kaynağı, kristal olmayan termoplastik malzemeleri yumuşatmak için bir solventin kullanıldığı bir işlemdir. Çözücü tamamen tüketildiğinde veya buharlaştığında bağlantı tamamlanır. Bağlantı, kaynak yapılan plastiğin çözünmesi yoluyla elde edilir.

Bağlantı belirli miktarda ana malzeme bileşeni içerdiğinde, mukavemet daha yüksektir. Çözücü, bağlantı alanındaki boşlukları doldurmalıdır. Bu yöntem PE, PP, floroplastikler vb. için kullanılamaz.

Eklemin mukavemeti ana malzemenin mukavemetine ulaşabilir. Gerekli kaynak ekipmanı basittir, işlem çok basittir ve maliyeti düşüktür.

Kaynak hızı yavaştır, buharlaşması uzun zaman alır, bazı çözücüler toksiktir ve insan vücudu için zararlıdır, bu nedenle koruma dikkate alınmalıdır.

Kullanılan ana aletler şunlardır: enjeksiyon iğneleri, test aletleri, daldırma kapları, vb.; sıkıştırma aletleri, kurutma cihazları; solvent geri kazanım cihazları, vb.

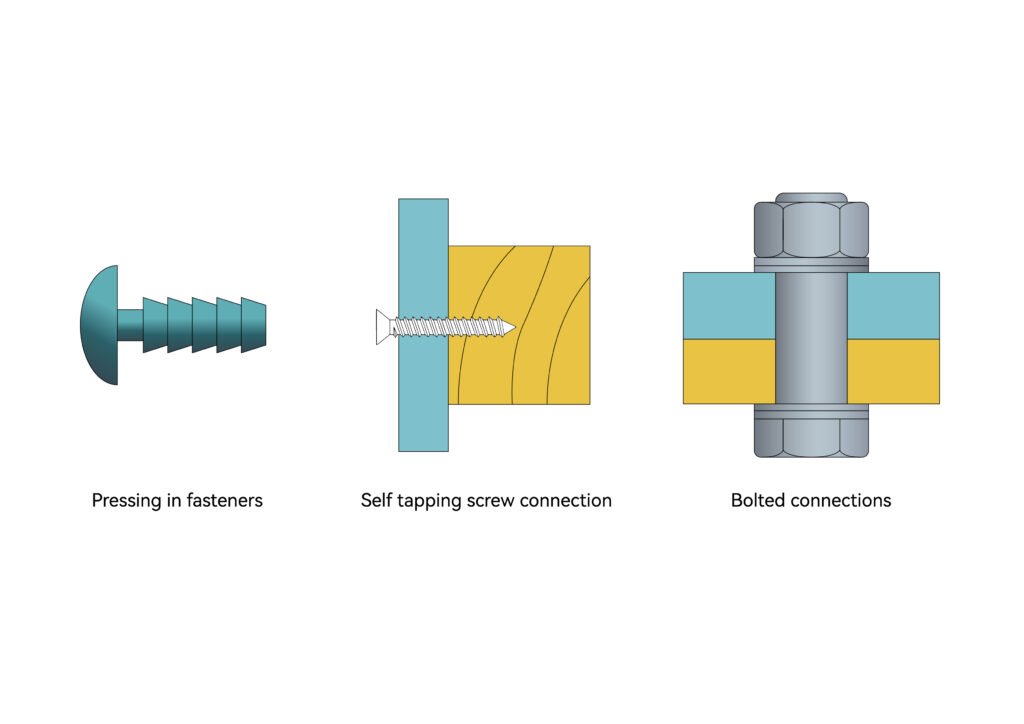

Bağlantı Elemanı Bağlantısı

Bağlantı elemanı bağlantısı, pres bağlantı elemanları, kendinden kılavuzlu vidalar ve cıvata bağlantıları dahil olmak üzere plastik parçaları bağlamak için bağlantı elemanlarının uygulanmasını ifade eder. Yaygın olarak adlandırıldıkları şekliyle bastırmalı bağlantı elemanları, gövde üzerindeki belirli bir çıkıntı ile plastik boşluk arasında bir girişim uyumu oluşturarak plastik parçaları birbirine bağlar. Kendinden kılavuzlu vidalar, dişli deliklere dokunmadan bağlanmak için kendinden kılavuzlu dişler kullanır.

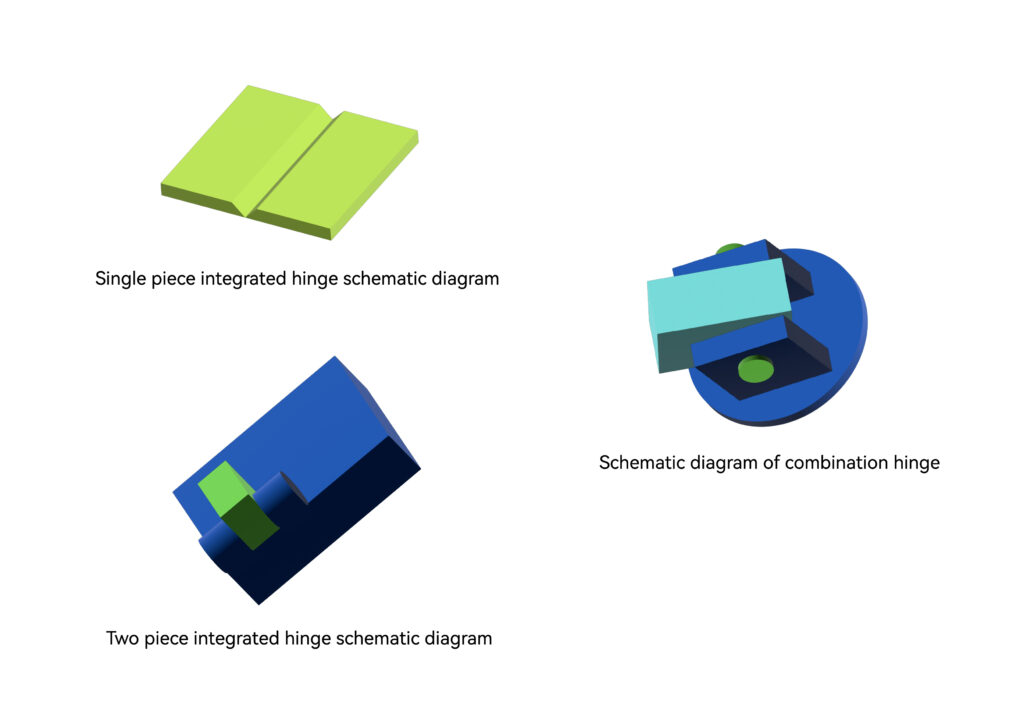

Menteşe Bağlantısı

Plastik menteşeler üç tipe ayrılabilir: tek parçalı entegre menteşeler, iki parçalı entegre menteşeler ve çok parçalı kombine menteşeler. Tek parçalı entegre menteşe, başka ek parçalara ihtiyaç duyulmadan iki parçanın bir bütün olarak kalıplanmasıyla gerçekleştirilir. İki entegre menteşe önce kalıplama yoluyla iki ayrı plastik parça olarak işlenir ve son olarak montaj yoluyla birleştirilir. İki ayrı plastik parçanın işlenmesine ek olarak, çok parçalı menteşeler ayrıca çubuklar veya metal menteşe bileşenleri gibi ek parçaların kullanılmasını gerektirir. Avantajları, tekrar tekrar açılıp kapatılabilmesi ve entegre menteşelerin genellikle kutuda veya iç kısma yakın olarak tasarlanması, böylece parçaların toplam boyutunun azaltılmasıdır; dezavantajı ise kalıplama için kalıpların yüksek hassasiyet gerektirmesi ve genellikle karmaşık olması ve kapsamlı geliştirme deneyimi gerektirmesidir. Hareketli menteşelerin makul tasarımı.

Ekleme Kalıplama

Ek parça kalıplama, farklı malzemelerden önceden hazırlanmış ek parçaların enjeksiyon kalıbına yüklendiği ve ardından reçinenin enjekte edildiği bir kalıplama yöntemini ifade eder. Erimiş malzeme, entegre bir ürün oluşturmak için kesici uçla birleşir ve katılaşır. Dişli kesici uçlar, plastik parçalarda diş oluşturmanın ana yoludur. Bu yöntem, kendinden kılavuzlu dişlere göre daha iyi bağlantı gücü sağlayabilir. Kesici uç ürünleri metalle sınırlı olmayıp kumaş, kağıt, teller, plastikler, cam, ahşap, tel bobinler, elektrikli parçalar vb. de içerir. Ekleme kalıplama, elektrikli ürünlerin temel işlevlerini karşılayabilen kalıplanmış ürünler üretmek için reçinenin yalıtım özelliklerinin ve metalin iletkenliğinin bir kombinasyonunu kullanır. Kalıp içi enjeksiyon kalıplama dekorasyon teknolojisi IMD'dir (Kalıp İçi Dekorasyon). IMD şu anda uluslararası alanda popüler bir yüzey dekorasyon teknolojisidir. Esas olarak ev aletlerinin dekoratif ve işlevsel kontrol panellerinde, otomobil gösterge panellerinde, klima panellerinde, cep telefonu kasalarında / lenslerinde, çamaşır makinelerinde, buzdolaplarında vb. Yaygın olarak kullanılmaktadır. IMD, basılı dekoratif tabakayı enjeksiyon kalıbına yerleştiren ve ardından reçineyi ve tabakayı entegre bir katılaşma kalıbına birleştirmek için kalıplanmış tabakanın arkasına reçine enjekte eden bir teknolojidir.

Ekleme kalıplamanın ana avantajı, reçinenin kolay şekillendirilebilirliği ve bükülebilirliği ile metalin sertliği, mukavemeti ve ısı direncinin, karmaşık ve zarif metal-plastik entegre ürünler yapmak için birleştirilebilmesidir.

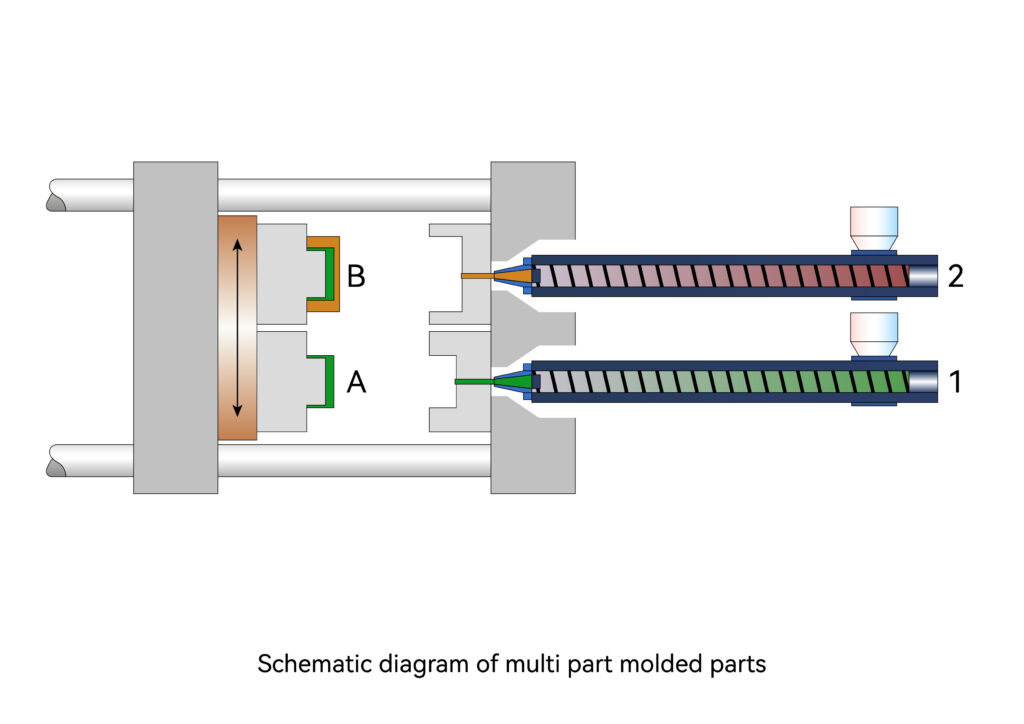

Çok parçalı kalıplama

İki renkli enjeksiyon kalıplama olarak da bilinen çok parçalı kalıplama, iki farklı renkte plastiğin aynı kalıba enjekte edildiği bir kalıplama yöntemini ifade eder. Plastik parçaların iki farklı renkte görünmesini sağlayabilir ve plastik parçaların pratikliğini ve estetiğini geliştirmek için plastik parçaların düzenli desenler veya düzensiz hareli renkler sunmasını sağlayabilir.

Aşağıdaki şekil iki renkli enjeksiyon kalıplama prensibini göstermektedir. İki varili vardır ve her bir varilin yapısı ve kullanımı sıradan enjeksiyon kalıplama varilleri ile aynıdır. Her namlunun nozüle bağlı kendi kanalı vardır. Nozulda şekillendirme yapılırken, erimiş malzeme namluda plastikleştirildikten sonra, erimiş malzeme açma ve kapama valfinden nozulun ön sırasına girer ve malzeme oranını boşaltır. Nozülden kalıp boşluğuna enjekte edilir. Farklı renk karıştırma efektlerine sahip çeşitli plastik ürünler mevcuttur.

Kalıplı iplik şekillendirme

Kalıplı dişli bağlantı, enjeksiyon kalıplarının tasarımı yoluyla plastik parçalar üzerinde doğrudan dişler oluşturmayı ve böylece aynı diş profiline, nominal çapa ve diğer parametrelere sahip diğer dişlerle dişli bağlantılar elde etmeyi ifade eder.

Plastik ürünlerdeki dişler iki türe ayrılır: dış dişler ve iç dişler. Dış dişler genellikle kalıptan çıkarmak için sürgü kullanırken, iç dişler kalıptan çıkarmak için büküm yöntemleri kullanır. Bunlar arasında dış diş yapısı nispeten basittir. Ürün oluşturulduktan sonra, plastik ürün üzerinde ayırma çizgisi izleri kalacaktır. Ayrılma çizgisi işaretleri belirginse, ürünün görünümünü ve dişlerin koordinasyonunu etkileyecektir. Prensip, eğimli kılavuz sütununun hareketiyle kayarak açmaktır ve ardından çıkarma pimi ürünü çıkarır. İç diş kalıpları ikiye ayrılabilir:

1. Zorlamalı diş çıkarma yapısı (dönmeyen tip).

2. Zorlamasız diş çıkarma (döner tip). Şu anda, kalıplanmış dişler çoğunlukla şişe kapaklarının üretiminde kullanılmaktadır.

Kılavuz çekme dişi bağlantısı

Plastik kılavuzlu dişli bağlantı, plastik parçalarda delikler açıp ardından dişler oluşturmak ve ardından diğer parçalara bağlamak için dişleri kullanmak anlamına gelir. Bu yöntem metaldekine benzer.

Avantajı, işlemin plastik parçaların şekli üzerinde herhangi bir gereksinime sahip olmaması ve hassas makine aletleri aracılığıyla doğru konumlandırılmış deliklerin elde edilebilmesidir.

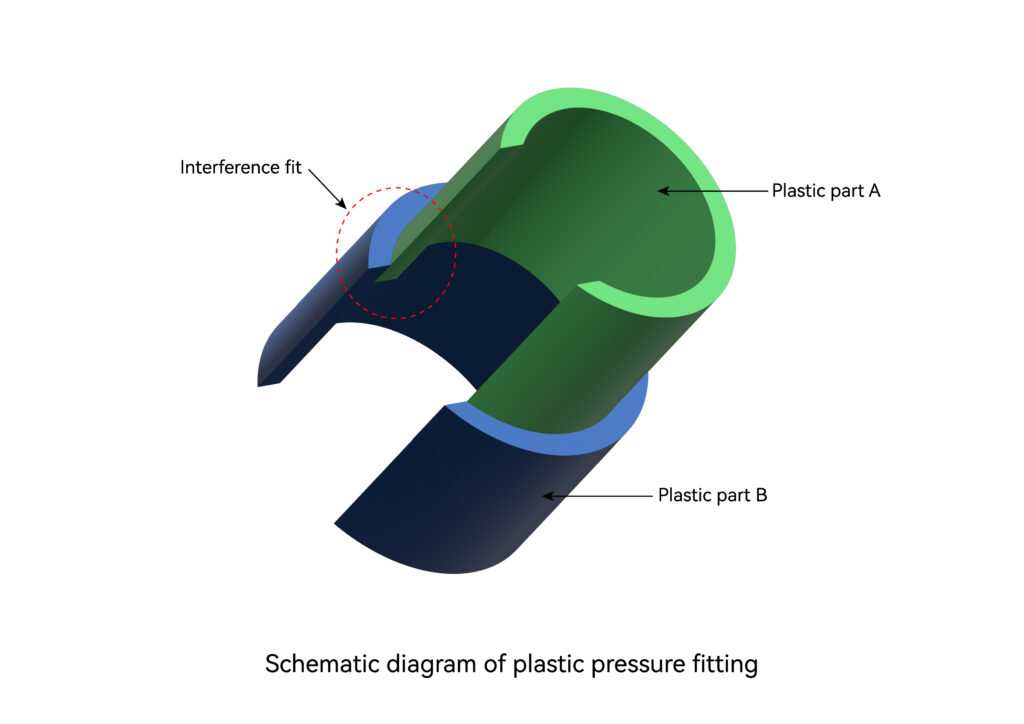

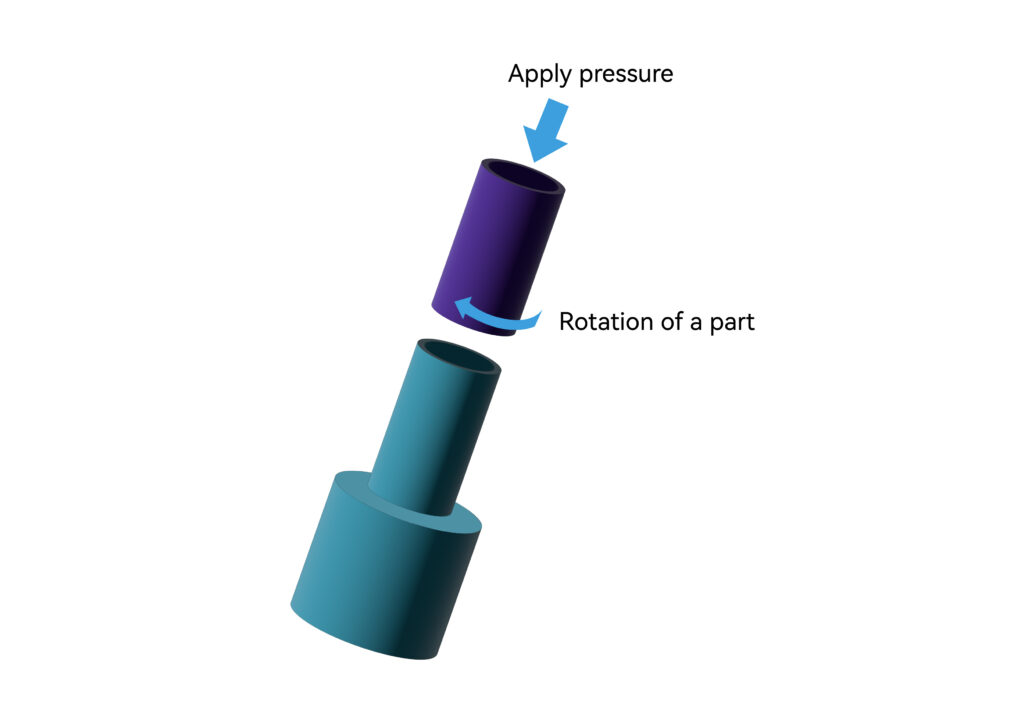

Basınç Uyumu

Basınçlı geçme aynı zamanda force fit, interference fit ve shrink fit olarak da adlandırılır. Montaj ilişkisi bir girişim geçmesi olan şaft ve delik belirli bir basınç altında bir araya getirilir. Ayrıca deliği büyütmek veya mili soğutmak için delik ısıtılabilir. İki parça arasındaki montaj, şaftın boyutu küçültülerek gerçekleştirilir. Montajdan sonra, iki parça aynı sıcaklığa döndüğünde bir girişim uyumu meydana gelir. Bağlı plastik parçaların delik ve şaftının elastik deformasyonunu kullanır ve montajdan sonra belirli bir tork veya eksenel kuvvet iletebilir.

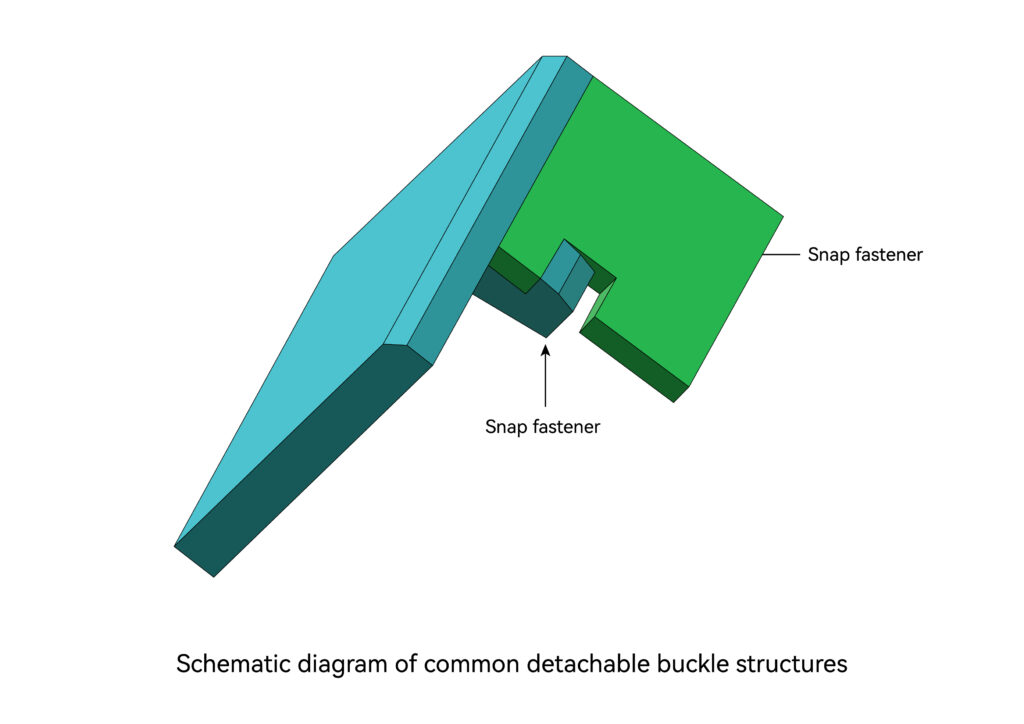

Çıtçıtlı Bağlantı

Toka, bir parça ile başka bir parça arasında gömülü bağlantı veya genel kilitleme için kullanılan bir mekanizmadır. Genellikle plastik parçaların bağlantısı için kullanılır ve malzemesi genellikle belirli bir esneklik derecesine sahip plastik malzemelerden oluşur. Çıtçıtlı bağlantının en büyük özelliği, takılıp sökülmesinin kolay olması ve alet kullanmadan sökülebilmesidir.

Genel olarak, tokalar konumlandırma parçaları ve bağlantı elemanlarından oluşur. Konumlandırma parçasının işlevi, montaj sırasında tokanın montaj konumuna sorunsuz, doğru ve hızlı bir şekilde ulaşması için kılavuzluk etmektir. Bağlantı elemanının işlevi ise tokayı ana gövde ile kilitlemek ve kullanım sırasında düşmemesini sağlamaktır. Farklı kullanım durumlarına ve gereksinimlerine göre, bağlantı elemanları çıkarılabilir bağlantı elemanları ve çıkarılamaz bağlantı elemanları olarak ikiye ayrılır. Çıkarılabilir bağlantı elemanları genellikle belirli bir ayırma kuvveti uygulandığında tokanın ayrılacağı ve iki bağlantı parçasının ayrılacağı şekilde tasarlanmıştır. Bu tür tokalar genellikle sık sık sökülmesi gereken iki parçayı bağlamak için kullanılır. Sökülemeyen bağlantı elemanları, iki parçayı ayırmak için bağlantı elemanının yapay olarak saptırılmasını gerektirir. Çoğunlukla parçaları kullanım sırasında sökmeden bağlamak ve sabitlemek için kullanılırlar.

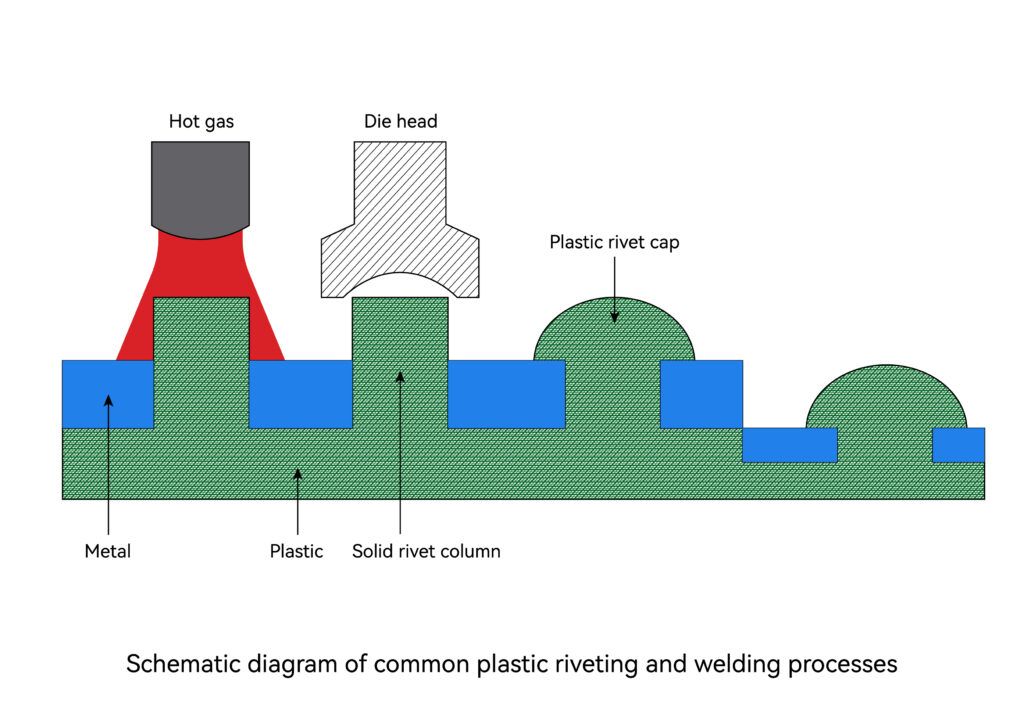

Plastik Perçinleme

Perçin kaynağı işlemi özellikle farklı malzemelerden yapılmış parçaları (örneğin plastikten metale) birleştirmek için kullanılır. Bir parça üzerinde diğer parçadaki deliklere uzanan perçin direkleri vardır. Daha sonra plastiğin soğuk akışı veya erimesi yoluyla, perçin direkleri deforme olarak iki parçayı mekanik olarak birbirine kilitleyen perçin başları oluşturur. Kaynak kafasının tasarımı değiştirilerek, çeşitli farklı perçin kafası tasarımları elde edilebilir.

Soğuk perçin kaynağı: Soğuk perçin kaynağında, perçin direklerini deforme etmek için yüksek basınç kullanılır. Soğuk akış perçin bölgesinde büyük gerilime neden olur, bu nedenle sadece sünekliği iyi olan plastikler için uygundur.

Sıcak perçinleme kaynağı: Sıcak perçinleme kaynağında, sıkıştırma kaynak kafası ısınır, bu nedenle perçin kafasını perçin direği üzerinde oluşturmak için daha az basınç gerekir ve perçin kafasında daha az artık gerilim oluşur. Cam dolgulu malzemeler de dahil olmak üzere soğuk perçinlemeye göre çok daha geniş bir termoplastik malzeme yelpazesinde kullanılabilir. Birleşimlerinin kalitesi proses parametrelerinin kontrolüne bağlıdır: sıcaklık, basınç ve zaman.

Sıcak gaz perçinleme kaynağı: Sıcak gaz perçinleme kaynağında, perçin kolonu aşırı ısıtılmış hava akışı ile ısıtılır ve ısı, perçin kolonunun etrafındaki hava borusu yoluyla aktarılır. Daha sonra bağımsız soğuk kaynak kafası indirilerek perçin direği sıkıştırılır.

Ultrasonik perçinleme: Ultrasonik perçinlemede, perçin saplamaları kaynak kafası tarafından sağlanan ultrasonik enerji kullanılarak eritilir. Kaynak kafasının sürekli basıncı sırasında, erimiş perçin saplama malzemesi kaynak kafası içindeki boşluğa akar ve istenen perçin kafası tasarımını oluşturur.

Plastik parça kaynak işlemi: Plastik kaynak prensibi aynıdır. Öncelikle kaynak yapılacak iki kaynak plastiğinin alın yüzeylerini eriyene kadar ısıtın, ardından plastik kaynak çubukları yüzeyindeki alın basıncını artırın ve kaynak yüzeyi katılaşana, yani kaynak başarılı olana kadar basıncı belirli bir süre sabit tutun.

İndüksiyon Kaynak Çubuğu

Esas olarak yüksek frekanslı ekipman, yüksek voltajlı doğrultma, kendinden heyecanlı yüksek frekanslı elektronik tüpler kullanarak anında elektromanyetik dalga akımı elektrik alanları oluşturmak için salınım yapar ve işlenmiş PVC, TPU, EVA, PET ve diğer plastik ve plastik malzemeleri kullanarak elektromanyetik dalga elektrik alanındaki plastiklerin ve plastik malzemelerin iç molekülleri arasında polarize sürtünme üretir. Isı ile mühürlenmesi ve kaynak yapılması gereken plastikler ve plastik ürünler üzerinde kaynak etkisi elde etmek için ısı üretin ve belirli bir miktar basınç ekleyin.

Spin Kaynağı

Döner sürtünmeli plastik kaynak makineleri genellikle iki yuvarlak termoplastik iş parçasını kaynaklamak için kullanılır. Kaynak sırasında, bir iş parçası alt kalıba sabitlenir ve diğer iş parçası sabit iş parçasının yüzeyinde döner. İki iş parçasına etki eden belirli bir miktar basınç olduğundan, iş parçaları arasındaki sürtünmeden kaynaklanan ısı, iki iş parçasının temas yüzeyini eritebilir ve sağlam ve hava geçirmez bir kombinasyon oluşturabilir. Bunlar arasında konumlandırmalı döndürme kaynağı, ayarlanan bir zamanda döner ve ayarlanan konumda anında durarak kalıcı bir füzyon haline gelir.

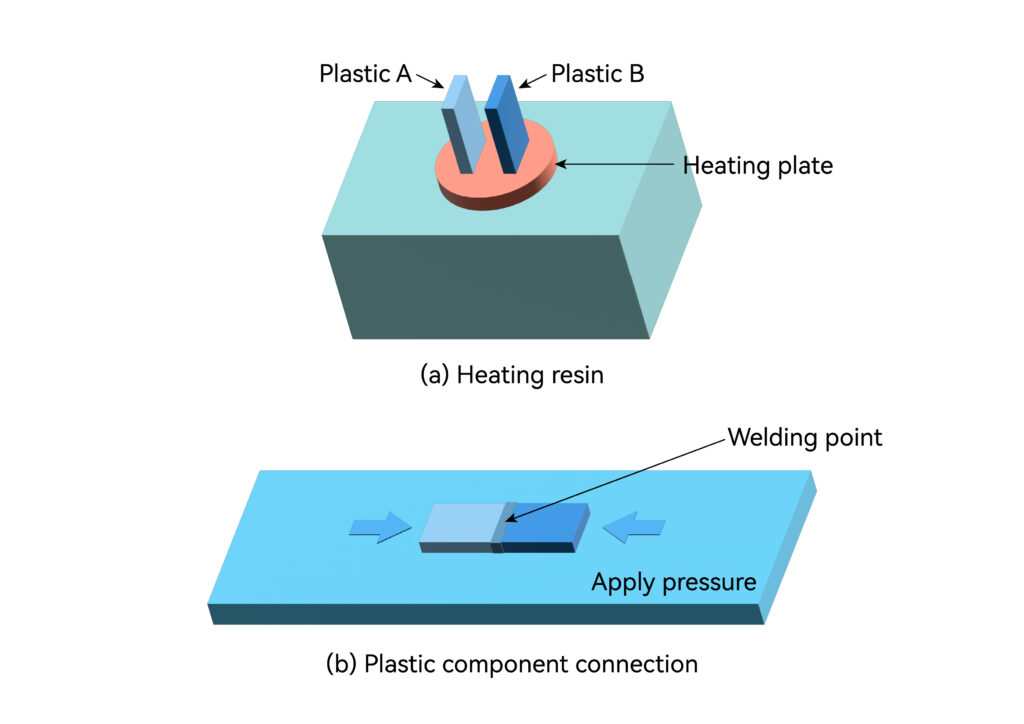

Sıcak Plaka Kaynağı

Sıcak plaka kaynağı, iki plakanın kenarlarının plasti̇k parçalar Bir termostat tarafından kontrol edilen bir sıcak plaka üzerinde bağlanacak ve yüzey eriyene kadar ısıtılacak, doğru kaynak sıcaklıkları önemlidir ve daha sonra plastik bileşenlerin bağlantısını sağlamak için yumuşatılmış iki erimiş plastik yüzeyi birbirine bastırmak için küçük bir basınç kullanılır. Plastik kaynak, plastik parçalarını birleştirmek için kullanılan bir tekniktir. Süreç aşağıdakilere benzer metal kaynağı Ancak plastik kaynak işlemi metali eritmek yerine plastiği eriterek bir bağ oluşturur.

Buna ek olarak, yaygın olarak kullanılan bir sıcak plaka ısıyla yapıştırma işlemi vardır. İlk olarak, bağlanması gereken iki parça birbirine istiflenir ve ısı yalıtım plakası elektrikli ısıtma tüpleri ve diğer araçlar kullanılarak ısıtılır. Isı yalıtım plakası iki parçanın üst kısmına indirilir ve aynı zamanda ısı yalıtım plakasına belirli bir miktar kuvvet uygulanır. Basınçla birlikte, ısıyla yapıştırılan plaka iki parçanın temas alanını eritir ve ardından bunları birleştirmek için katılaşır. Bu işlem esas olarak polimer reçine film malzemeleri ile plastik parçalar arasındaki sızdırmaz bağlantı için kullanılır.

Sıcak Gaz Kaynak Çubuğu

Sıcak gaz kaynağı tekniği için üç yöntem vardır fabri̇kasyon kaynak termoplastik: nokta kaynağı, kalıcı sıcak gaz kaynağı ve ekstrüzyon kaynağı. Temel prensipleri aynıdır. Motor tarafından üretilen rüzgar, elektrikli ısıtma teli tarafından üretilen ısıyı alır, böylece akan sıcak hava elde edilir, böylece kaynak yapılacak iki plastik parça ve plastik kaynak çubuğu erimiş bir duruma ısıtılır ve birbirine bağlanır, böylece kaynak amaçlarına ulaşılır. Nokta kaynağı, kalıcı kaynaktan önce parçaları bir arada tutmak için kullanılır.

Punta kaynağı, kaynak çubuğu gerektirmeyen ve bir punta kaynağı tabancasının kullanılmasını gerektiren geçici bir malzeme kaynağıdır.

Kalıcı kaynakta, kaynak yapılan parçayla aynı malzemeden yapılmış doğru bir kaynak çubuğu kullanılır. Kaynak ucu, V şeklindeki oluk ve kaynak çubuğu kaynak yapılacak kadar yumuşayana kadar kaynak alanı üzerinde yelpaze şeklinde hızla ileri geri hareket eder ve genellikle sıcak bir silindirle birbirine bastırılır. Ekstrüzyon kaynağı, reçinenin doldurulması veya bir huniden pelet şeklinde beslenmesi veya bir namlu üzerinde bir kaynak çubuğu şeklinde verilmesi ve daha sonra bir motor tarafından tahrik edilen tek vidalı bir eritme odasından ekstrüde edilmesi ve bir elektrikli ısıtma halkası veya sıcak gazla ısıtılması anlamına gelir. Birleştirme yüzeyi ekstrüdere bağlı bir sıcak gaz ön ısıtıcısı ile ısıtılır ve son olarak dolgu reçinesi ve kaynaklı parçalar eritilerek birbirine bağlanır.

Ultrasonik Kaynak

Ultrasonik kaynak, 50/60 Hz akımı 15, 20, 30 veya 40 KHz elektrik enerjisine dönüştürmek için bir ultrasonik jeneratör kullanır. Dönüştürülen yüksek frekanslı elektrik enerjisi, dönüştürücü aracılığıyla tekrar aynı frekansta mekanik harekete dönüştürülür ve ardından mekanik hareket, genliği değiştirebilen bir dizi boynuz cihazı aracılığıyla kaynak çubuğuna iletilir.

Kaynak kafası, aldığı titreşim enerjisini kaynak yapılacak iş parçasının birleşme yerine iletir. Bu bölgede titreşim enerjisi sürtünme yoluyla ısı enerjisine dönüşerek iki plastiğin temas yüzeyinin kaynak hattını hızla eritmesine neden olur. Belirli bir basınç uygulandıktan sonra kaynaşırlar. Ultrasonik dalgalar çalışmayı durdurduğunda, basıncın katılaşması ve oluşması için birkaç saniye devam etmesine izin verin, böylece kaynak amacına ulaşmak için güçlü bir moleküler zincir oluşturun ve kaynak gücü hammaddenin gücüne yakın olabilir. Ultrason, plastiklerin kaynağı için kullanılabileceği gibi kumaş ve filmlerin işlenmesi için de kullanılabilir.

Ultrasonik kaynak sisteminin ana bileşenleri arasında ultrasonik jeneratör, transdüser/korna/kaynak kafası üçlüsü, plastik kaynak aletleri ve çerçeve bulunmaktadır.

Ultrasonik kalite kaynak plasti̇ği̇ üç faktöre bağlıdır: transdüser kaynak kafasının genliği, uygulanan basınç ve kaynak süresi. Kaynak süresi ve kaynak kafası basıncı ayarlanabilir ve genlik dönüştürücü ve korna tarafından belirlenir.

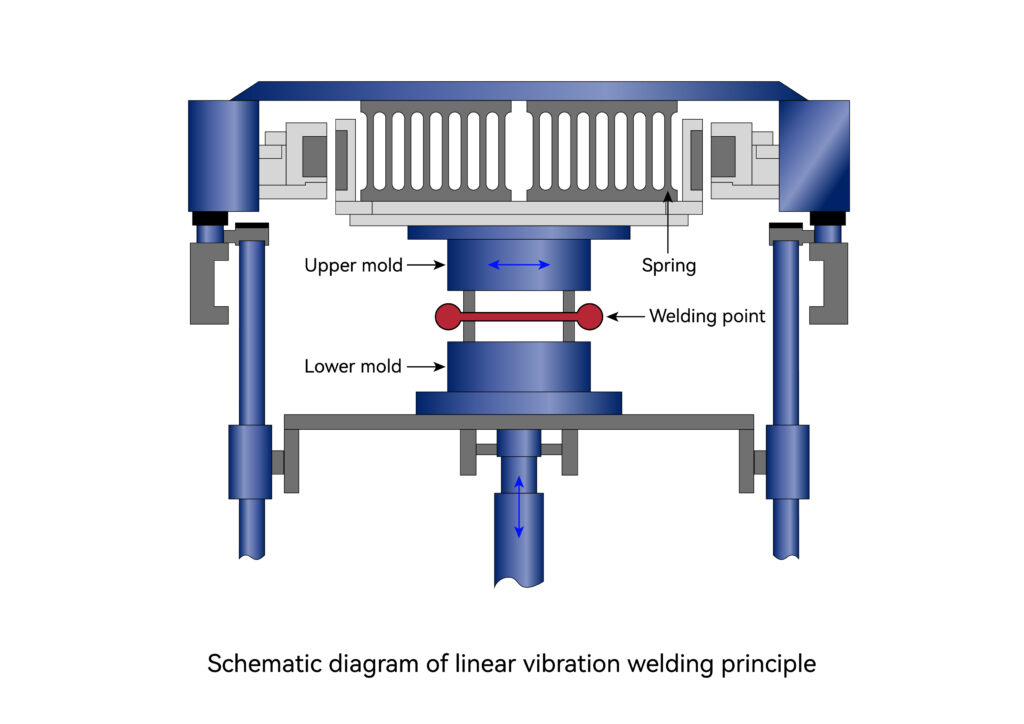

Titreşim Kaynağı

Titreşim kaynağı işleminde altı işlem parametresi vardır: kaynak süresi, bekleme süresi, kaynak basıncı, genlik, frekans ve voltaj.

Titreşim kaynağı, doğrusal titreşim kaynağı, yörüngesel titreşim kaynağı ve açısal titreşim kaynağı olarak ikiye ayrılır.

Doğrusal titreşim sürtünme kaynağı, plastiği eritmek için kaynak yapılacak iki iş parçasının temas yüzeyinde üretilen sürtünme ısı enerjisini kullanır. Termal enerji, bir iş parçasının belirli bir basınç altında belirli bir yer değiştirme veya genlikle başka bir yüzey üzerindeki ileri geri hareketinden gelir. İstenen kaynak derecesine ulaşıldığında, titreşim duracak, ancak iki iş parçası üzerinde belirli bir miktar basınç uygulanmaya devam edecek ve yeni kaynaklı parçalar soğuması ve katılaşması, böylece sıkı bir bağ oluşturması için.

Orbital titreşim sürtünme kaynağı, sürtünme ısı enerjisini kullanan bir kaynak yöntemidir. Orbital titreşimli sürtünme kaynağı sırasında, üst iş parçası sabit bir hızda yörüngesel bir hareket - her yönde dairesel bir hareket - gerçekleştirir. Hareket, ısı enerjisi üreterek iki parçanın kaynaklı kısmının birbirine yapışmasına neden olabilir. plasti̇k parçalar erime noktasına ulaşmak için. Plastik erimeye başladığında, hareket durur ve iki iş parçasının kaynaklı kısımları katılaşır ve sıkıca birleşir. Küçük sıkıştırma kuvvetleri iş parçasında minimum deformasyona neden olur ve çapı 10 inç'e kadar olan iş parçaları orbital titreşim sürtünmesi kullanılarak kaynaklanabilir.

Açılı titreşim kaynağı, bir iş parçasının bir dayanak noktası etrafında dönme hareketini ifade eder. Şu anda, ticari olarak üretilen az sayıda açılı titreşim kaynak makinesi bulunmaktadır.

Lazer Kaynağı

Lazer kaynak teknolojisi, plastik temas yüzeylerini eritmek ve böylece termoplastik levhaları, filmleri veya kalıplanmış parçaları birbirine bağlamak için bir lazer ışını tarafından üretilen ısıyı kullanan bir teknolojidir.

İlk olarak 1970'lerde ortaya çıktı, ancak yüksek maliyeti nedeniyle daha önceki modellerle rekabet edemedi. plasti̇k yapiştirma teknoloji̇leri̇Titreşimli kaynak teknolojisi ve sıcak plaka kaynak teknolojisi gibi. Ancak 1990'ların ortalarından bu yana, lazer kaynak teknolojisi için gerekli ekipman maliyetlerindeki düşüş nedeniyle, bu teknoloji giderek daha popüler hale gelmiştir.

Lazer kaynak teknolojisi, yapıştırılacak plastik parçalar çok hassas malzemeler olduğunda (elektronik bileşenler gibi) veya steril bir ortam gerektirdiğinde (tıbbi cihazlar ve gıda ambalajları gibi) kullanışlı olabilir. Lazer kaynak teknolojisi hızlıdır ve özellikle otomotiv plastik parçalarının montaj hattında işlenmesi için uygundur. Ayrıca, diğer kaynak yöntemleri kullanılarak yapıştırılması zor olan karmaşık geometriler için lazer kaynak teknolojisi düşünülebilir.

Lazer kaynağının başlıca avantajları şunlardır: kaynak ekipmanının yapıştırılan plastik parçalarla temas halinde olması gerekmez; hızlıdır; ekipman son derece otomatiktir ve karmaşık plastik parçaların işlenmesi için kolayca kullanılabilir; flaş olmayacak; kaynak sağlamdır; Yüksek hassasiyetli kaynaklar elde edilebilir; titreşimsiz teknoloji; hava geçirmez veya vakumla kapatılmış yapılar üretebilir; termal hasarı ve termal deformasyonu en aza indirir; farklı bileşimlere veya renklere sahip reçineleri birbirine bağlayabilir.

Sıcak Tel Kaynağı

Direnç kaynağı olarak da bilinen sıcak tel kaynağı, plastik parçaların yüzeyini eritmek ve bunları birleştirmek için belirli bir miktar basınç uygulamak üzere birbirine bağlı iki plastik parça arasında ısı aktarmak için bir tel kullanır.

Metal tel, bağlanacak parçaların bir yüzeyine yerleştirilir. Metal telden akım geçtiğinde, direnci metal telin ısı üretmesine ve ısıyı plastik parçaya aktarmasına neden olmak için kullanılır. Kaynak işleminden sonra metal tel plastik ürünün içinde kalır ve birleşme noktasının ötesine uzanan kısım kaynak işleminden sonra kesilir. Genellikle, metal telin uygun pozisyonda olmasını sağlamak için parçalar üzerinde oluklar veya diğer konumlandırma yapıları tasarlanır.