Kalıp akış analizi, olası kusurları tahmin etmek ve parça tasarımını optimize etmek için enjeksiyon kalıplama sürecini simüle ederek üretimde verimliliği ve kaliteyi artırır.

Kalıp akış analizi, mühendislerin üretim öncesi hava tuzakları ve kaynak hatları gibi sorunları tespit etmelerine, tasarımı geliştirmelerine, hataları azaltmalarına ve üretim maliyetlerini düşürmelerine yardımcı olur.

Kalıp akış analizini anlamak, tasarımları iyileştirmek ve hatasız üretim sağlamak için hayati önem taşır. Bu simülasyon aracının üretim verimliliğini nasıl artırdığını daha derinlemesine inceleyin.

Kalıp akış analizi, hava tuzakları ve kaynak hatları gibi kusurları önler.Doğru

Kalıp akış analizi, erimiş plastik akışını simüle ederek kusurları tahmin etmeye ve hava tuzakları ve kaynak hatları gibi sorunları önlemek için parça tasarımını optimize etmeye yardımcı olur.

Kalıp akış analizi yalnızca karmaşık parçalar için yararlıdır.Yanlış

Kalıp akış analizi, kaliteyi artırmak ve üretim hatalarını azaltmak için hem basit hem de karmaşık parçalara uygulanabilir, bu da onu çeşitli tasarımlarda kullanışlı hale getirir.

Kalıp Akış Analizinin Belirli Adımları ve Süreçleri Nelerdir?

Kalıp akış analizi, enjeksiyon kalıplama sırasında erimiş plastiğin nasıl aktığını değerlendirerek olası kusurları tahmin etmeye ve daha iyi performans için tasarımları optimize etmeye yardımcı olur.

Kalıp akış analizi, hava tuzakları ve kaynak hatları gibi sorunları tespit etmek için enjeksiyon kalıplama sürecini simüle eder, daha yüksek kaliteli parçalar ve daha düşük üretim maliyetleri için tasarımı, döngü süresini ve malzeme kullanımını geliştirir.

Hazırlık: Sağlam Bir Temel Atmak

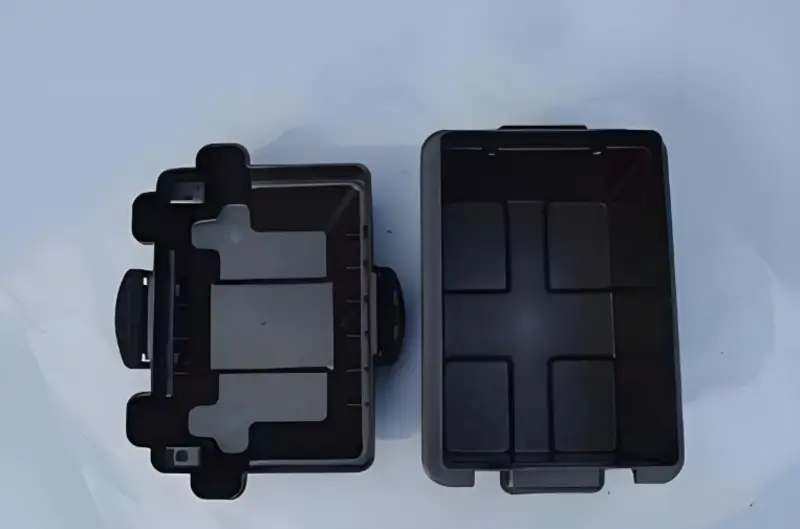

Bir kalıp akış analizi yapmadan önce, bunu neden yaptığınızı bilmeniz ve ihtiyacınız olan şeyleri toplamanız gerekir. Bu da 3D modeller, kalıp yapıları ve tüm bunlar anlamına gelir. Bu, simülasyon dünyasının "tuğlaları ve harcıdır" ve doğru olması gerekir.

Örneğin, yeni bir cep telefonu kasası tasarladığınızda, akış analizi yazılımının kalıp içindeki eriyik akışını doğru bir şekilde simüle edebilmesi için kasanın ayrıntılı bir 3D modelini ve kalıbın ön yapısal planını sağlamanız gerekir.

Meshing: Simülasyon Dünyasının İskeletini Oluşturma

Meshing, meshing işleminin çok önemli bir parçasıdır. kalıp akış analizi1. Simülasyonun doğruluğunu ve verimliliğini belirler. Yüksek kaliteli bir sonlu elemanlar ağı2 simülasyon dünyasında iyi bir "iskelet" inşa etmek gibidir.

Bu süreç, ağın modelin geometrik özelliklerini doğru bir şekilde yansıtabilmesini, ancak çok karmaşık olmamasını ve uzun hesaplama süresine yol açmamasını sağlamak için modelin karmaşıklığını, analiz doğruluğunu ve hesaplama kaynaklarını dikkate almalıdır.

Örneğin, simülasyon yaptığınızda enjeksiyon kalıplama süreci3 Bir araba tamponunda, simülasyon sonuçlarının doğruluğunu ve güvenilirliğini sağlamak için tamponun karmaşık şekline ve boyutuna göre ağ yoğunluğunu ve türünü makul bir şekilde bölmeniz gerekir.

Parametre Ayarı: Simülasyon Dünyasının Kurallarını Tanımlama

Parametrelerin ayarlanması kalıp akış analizindeki bir diğer önemli görevdir. Simüle edilen dünyadaki çeşitli fiziksel ve kimyasal süreçler için kuralları tanımlar. Bu, plastiğin yoğunluğu, viskozitesi ve termal iletkenliği gibi malzeme parametrelerinin yanı sıra enjeksiyon hızı, enjeksiyon basıncı ve bekletme süresi gibi enjeksiyon parametrelerini de içerir. Bu parametrelerin doğruluğu, tıpkı simülasyon dünyasında doğru "fizik yasalarının" belirlenmesi gibi, analiz sonuçlarının güvenilirliği üzerinde doğrudan bir etkiye sahiptir.

Örneğin, yeni bir plastik şişe tasarlarken, simülasyon sonuçlarının plastik şişenin enjeksiyon kalıplama işlemi sırasında nasıl deforme olacağını ve nerede gerileceğini gerçekten gösterebilmesi için plastik malzemeyi ve enjeksiyon parametrelerini doğru bir şekilde ayarlamanız gerekir.

Simülasyon Analizi: Simülasyon Dünyasını Hareket Ettirin

Kalıp akış analiz yazılımı, kalıp akış analizinin özüdür. Simülasyon dünyasının "yaşamasına" izin vermek gibidir, kalıp akışı, soğutma ve kürleme sürecindeki plastik eriyik canlı bir şekilde görüntülenir. Yazılım, kullanıcı tarafından belirlenen sınır koşullarına ve parametrelere göre hidrodinamik, termodinamik ve durum denklemlerinden oluşan doğrusal denklem sistemini çözerek detaylı simülasyon sonuçları üretir.

Örneğin, bir cep telefonu kasasının enjeksiyon kalıplama sürecini simüle ederken, yazılım eriyik akış hızı, basınç dağılımı, kalıptaki sıcaklık değişimi gibi temel parametreleri hesaplayarak sonraki değerlendirme ve optimizasyon için bilimsel bir temel sağlar.

Kalıp akış analizi, kalıplama sürecindeki potansiyel kusurların belirlenmesine yardımcı olabilir.Doğru

Kalıp akış analizi, gerçek dünyadaki kalıplama koşullarını simüle ederek hava cepleri, kısa atışlar ve akış dengesizlikleri gibi kusurları tespit eder ve daha verimli bir tasarım sağlar.

Kalıp akış analizi yalnızca büyük ölçekli üretim için gereklidir.Yanlış

Kalıp akış analizi hem prototip hem de seri üretim aşamaları için faydalıdır, tasarımları optimize etmeye ve herhangi bir proje aşamasında deneme-yanılma maliyetlerini azaltmaya yardımcı olur.

Kalıp Akış Analizinin Rolleri ve Avantajları Nelerdir?

Kalıp akış analizi, erimiş plastiğin kalıp içinde nasıl aktığını simüle ve analiz ederek enjeksiyon kalıplama sürecini optimize eder, daha iyi tasarım ve üretim verimliliği sağlar.

Kalıp akış analizi, malzeme akışını ve potansiyel kusurları tahmin ederek parça kalitesini artırmak, döngü sürelerini azaltmak ve israfı en aza indirmek için kalıp tasarımını optimize eder ve uygun maliyetli üretime yol açar.

Enjeksiyon Kalıplı Ürünlerde Hata Oranını Azaltın

Doğru enjeksiyon basıncını, hızını, sıcaklığını ve diğer proses parametrelerini belirlemeye yardımcı olur. Farklı parametre ayarları altında dolum etkisini simüle edin ve en iyi dolumu sağlayan ve ürün kalitesini garanti eden parametre kombinasyonunu seçin. Bu, üretim verimliliğini ve ürün tutarlılığını artırır. Ayrıca enjeksiyon kalıplı ürünlerin kusur oranını azaltır.

Kalıp akış analizi, kusur sayısını azaltarak ve enjeksiyon kalıplı parçalarınızın yüzey kalitesini ve boyutsal doğruluğunu iyileştirerek daha iyi parçalar üretmenize yardımcı olabilir. Bunu, enjeksiyon kalıplama sürecinizdeki sıcaklık, basınç, eriyik akış hızı ve diğer parametreleri ince ayarlamanıza ve optimize etmenize yardımcı olarak yapar.

Son yıllarda, bazı ilgili işleme ve üretim işletmeleri CAE ile ilgili teknolojiler4 İlgili plastik ürünlerin entegre tasarım sürecini gerçekleştirmek için kalıp akış analizi, genel sistemin nihai ürünlerinin kalitesini büyük ölçüde artırmıştır.

Kalıp akış analizi, kalıplanmış parçaların deformasyonunu ve kusurlarını tahmin edebilir, kalıp hata ayıklama ve kalıplama işlemi ayarlamasına rehberlik edebilir ve ürün kalitesini ve verim oranını artırabilir. Kalıp akış analizi, kalıp yapısının mukavemetini ve sertliğini analiz edebilir, kalıp yapısını ve işleme teknolojisini optimize edebilir, üretim verimliliğini ve ürün kalitesini artırabilir.

Maliyeti Düşürün ve Üretim Verimliliğini Artırın

Kalıp akış analizi, atıkları azaltmanıza, malzemelerden tasarruf etmenize ve kalıbınızı ve içine plastik atma şeklinizi ayarlayarak yaptığınız kötü parçaların sayısını azaltmanıza yardımcı olabilir.

Kalıp akış analizi, enjeksiyon kalıplama sürecinin süreç parametrelerini ve ürün kalitesini hızlı ve doğru bir şekilde tahmin ederek ürün geliştirme döngüsünü ve pazara sunma süresini hızlandırabilir. Bu da üretim verimliliğini artırır.

Eski enjeksiyon kalıbı tasarımı kalıp tasarımcısının deneyimine bağlıyken, kalıp akış analizi yazılımı ampirik yargının yerini alır ve elde edilen veriler istikrarlı ve güvenilirdir, bu da üretim riskini ve maliyetini azaltır.

Kalıp akış analizi, enjeksiyon kalıplama sürecinde sorunların nerede olduğunu bulmanıza, en iyi proses parametrelerini bulmanıza ve üretim verimliliğinizi ve kapasitenizi artırmanıza yardımcı olabilir. Kalıp akış analizi, kalıbı yapmadan önce sorunların ne olduğunu bulmanıza yardımcı olabilir, böylece bunları düzeltebilir ve kalıbı daha hızlı yapabilirsiniz. Bu, daha fazla parçayı daha hızlı yapmanıza yardımcı olacaktır.

Yazılımın kullanımı kolaydır ve parametre bilgisi simülasyonu ve analiz özellikleri güçlü ve duyarlıdır, bu da belirli bir aralıktaki genel iş verimliliğini artırabilir. Kalıp akış analizi, bilgisayar simülasyonu yoluyla plastik akış durumunu ve deformasyonu hızlı bir şekilde tahmin ederek deneysel maliyetlerden ve zamandan tasarruf sağlayabilir.

Otomatik Yüksek Kaliteli Runner Mesh Yapısı

Elle bir yolluk ağı oluşturmayı, minyatürde karmaşık bir köprü inşa etmek gibi düşünün. Otomatik yüksek kaliteli yolluk ağı oluşturma, her şeyi sizin için yapan bir "köprü kurucuya" sahip olmak gibidir. Bu teknoloji otomatik olarak yüksek çözünürlüklü altı yüzlü ağlar oluşturur ve doğrusal yolluk bağlantılarını doğru bir şekilde bağlamak için size çeşitli düğüm türleri sunar, böylece orijinal yolluk geometrisini gerçekten temsil edebilirsiniz. Bu size zaman kazandırır ve çok daha iyi simülasyon doğruluğu sağlar.

Örnek olarak enjeksiyon kalıplama sürecini ele alalım. Yolluk tasarımı, eriyiğin akış hızı ve basınç dağılımı ile doğrudan ilişkilidir. Otomatik meshleme teknolojisi, yolluk tasarımının optimize edilmesi için güçlü bir destek sağlayan bu temel parametrelerin doğru simülasyonunu sağlar.

Eşsiz Mesh Teknolojisi

Eşleşmeyen ağ teknolojisi, ürün ve insert arasındaki ağ arayüzünün sürekli ve sayıya karşılık gelmesi gerektiği yönündeki geleneksel kısıtlamayı kıran bir "tercüman" gibidir. Ürünün ve ek parçaların ağ düğümleri eşleşmese bile, eşleşmeyen ağ teknolojisi5 hala doğru simülasyon analizi gerçekleştirebilir ve simülasyon sonuçlarının doğru dağılımını ve bağlantı bileşenlerinin deformasyonunun tahminini üretebilir.

Bu teknolojik atılım, kalıp tabanı kafeslerinin işleme verimliliğinde ve analiz doğruluğunda büyük bir iyileşmeye yol açmıştır. Elektronik ürünlerdeki kesici uçların enjeksiyonla kalıplanması örnek olarak alındığında, kesici uçlar ve plastik parçalar arasındaki arayüz genellikle karmaşık ve düzensizdir ve eşleşmeyen ağ teknolojisi, simülasyon sonuçlarının doğruluğunu ve güvenilirliğini sağlamak için bu zorluğun üstesinden kolayca gelebilir.

Çoklu Özel Süreçlerin Simülasyonu ve Analizi

Kalıp akış analizi sadece standart enjeksiyon kalıplama süreçlerini simüle etmek ve analiz etmekle ilgili değildir. Bu, beceri setini sürekli genişleten bir "her işin ustası" gibidir. Günümüzde kalıp akış analizi enjeksiyon sıkıştırma kalıplama, sıkıştırma kalıplama ve metal tozu enjeksiyon kalıplama gibi çok çeşitli özel süreçleri kapsamaktadır.

Otomotivde hafifletme ve düşük yakıt tüketimi gereksinimleri arttıkça, kalıp akış analizi gaz destekli enjeksiyon kalıplama, su destekli enjeksiyon kalıplama ve mikro köpükleme gibi gelişmiş kalıplama teknolojilerini simülasyon tahmini kapsamına dahil etmiş ve etkileyici doğrulama verileri ve kullanım deneyimi elde etmiştir.

Bu teknolojilerin kullanımı, kalıp akış analizinin karmaşık kalıplama süreçlerini ele almasını kolaylaştırarak ürün tasarımı ve üretim inovasyonu için daha fazla alan sağladı.

Belirli Zorluklar için Özel Analiz Fonksiyonları

Üretimde mürekkep akması ve kırışıklık deformasyonu gibi belirli sorunlar söz konusu olduğunda kalıp içi dekoratif enjeksiyon kalıplama6kalıp akış analiz yazılımı "her türlü itaatsizliği tedavi etme" yeteneğini göstermektedir. Özel analiz işlevleri sağlar ve kalıp içi trim simülasyonunun ön işlemesinde film sınırı seçeneğini destekleyerek trim ağ katmanının işlenmesini daha hızlı, daha kolay ve daha doğru hale getirir.

Bu arada, yeni "Ovma Endeksi", ürün tasarımcılarının ne kadar ovmaya ihtiyaç duyacaklarını görmelerini sağlar, böylece her seferinde aynı yüksek kaliteli kalıp içi trim parçaları elde ettiklerinden emin olabilirler. Bu özellik sadece kalıp içi dekorasyon parçalarını daha iyi ve daha hızlı hale getirmekle kalmıyor, aynı zamanda tasarımcılara ne yapacaklarına karar vermeleri için daha iyi bir yol sunuyor.

Kalıp Tasarımını Optimize Edin

Bir kalıp yapmadan önce, enjeksiyon kalıplama işlemcileri olası sorunları tahmin etmek için kalıp akış analizini kullanabilir.

Örneğin, kalıpların kapı konumunu, yolluk sistemini, egzoz yapısını vb. optimize etmek ve ayarlamak için sıkışmış hava, kısa atış, füzyon izleri vb. gibi olası kusurları tahmin edebilir, gerçek üretimin sonraki aşamasında kalıpların tekrar tekrar onarılmasını önleyerek maliyet ve zamandan tasarruf sağlar.

Kalıp akış analizi, kalıp içindeki plastiğin akış durumunu tahmin edebilir, olası ölü köşeleri, ölü akışı ve kısa akış sorunlarını bulabilir ve kalıbın yapısal tasarımına ve optimizasyonuna rehberlik edebilir.

Kalıp akış analizi parça kalitesini artırır.Doğru

Kalıp akış analizi, tasarım kusurlarını belirler ve malzeme akışını optimize ederek tek tip parça kalitesi ve daha az hata sağlar.

Kalıp akış analizi yalnızca karmaşık kalıp tasarımları için yararlıdır.Yanlış

Kalıp akış analizi hem basit hem de karmaşık kalıplar için faydalıdır ve herhangi bir tasarımda genel verimliliği, kaliteyi ve maliyet etkinliğini artırmaya yardımcı olur.

Enjeksiyon Kalıplama Tesislerinde Kalıp Akış Analizi Uygulamalarına Bazı Örnekler Nelerdir?

Kalıp akış analizi, enjeksiyon kalıplama tesislerinde kritik öneme sahiptir, tasarımları optimize eder ve çeşitli endüstriler için üretim verimliliğini artırır.

Kalıp akış analizi, malzeme akışını ve soğutmayı tahmin etmek için enjeksiyon kalıplamayı simüle eder, kalıp tasarımını geliştirir ve gelişmiş verimlilik ve kalite için otomotiv, elektronik ve tıbbi cihaz üretimindeki kusurları en aza indirir.

Karmaşık Kalıplı Ürünlerin İşlenmesi

Kalıp akış analizi, enjeksiyon kalıplama tesislerinin karmaşık enjeksiyon kalıplı ürünleri işlemesine yardımcı olabilir. Örneğin, karmaşık bir ürün üretildiğinde ve enjeksiyon kalıplama işlemi parametrelerinin ayarlanması gerektiğinde, kalıp akış analizi, ürünün gereksinimleri karşılayacak şekilde işlenebilmesi için en iyi enjeksiyon kalıplama işlemi parametrelerini elde etmek için kullanılabilir.

Ürün Yüzeyinin İyileştirilmesi

Kalıp akış analizi, kalıbı tasarlarken yollukların şekli ve uzunluğunun yanı sıra kapıların ve havalandırma deliklerinin konumunu optimize etmek için kullanılabilir, böylece ürünün yüzey kalitesini iyileştirir ve ürünün yüzeyindeki kusurları ve kusurları azaltır.

Ürün Üretim Maliyetlerinin Azaltılması

Kalıp akış analizi aşağıdakileri optimize etmek için kullanılabilir enjeksi̇yon kaliplama i̇şlem parametreleri̇7 ve ürünün üretim maliyetini düşürmek için kalıp yapısı.

Örneğin, belirli bir ürünün üretiminde, orijinal her kalıp 100 ürün üretebilir, optimizasyon için kalıp akış analizi yoluyla, her kalıp 120 ürün üretebilir, böylece ürünün üretim maliyetini düşürür.

Kalıp akış analizi, enjeksiyon kalıplamadaki hataların azaltılmasına yardımcı olur.Doğru

Kalıp akış analizi, malzeme akışını simüle ederek hava tuzakları, kaynak çizgileri ve malzeme tutarsızlıkları gibi kusurların belirlenmesine ve önlenmesine yardımcı olur.

Kalıp akış analizi 100%'nin hatasız üretimini garanti eder.Yanlış

Kalıp akış analizi hataları önemli ölçüde azaltsa da, malzeme kalitesi ve makine ayarları gibi diğer faktörler de rol oynadığı için tam hatasız üretimi garanti edemez.

Model Akış Analizinin Geleceği Nedir?

Model Akış Analizi hızla gelişmekte, tasarım doğruluğunu artırmakta ve çeşitli endüstriler için enjeksiyon kalıplama sürecini optimize etmektedir. Gelecek, daha gelişmiş simülasyonlar ve otomasyonla daha fazla entegrasyon vaat ediyor.

Model Akış Analizinin geleceği, simülasyon doğruluğunu ve hızını artırmak, üretim verimliliğini artırmak ve maliyetleri düşürmek için yapay zeka ve makine öğrenimi entegrasyonunu vurgulamaktadır.

Zeka ve Hassasiyet: Daha Yüksek Bir Âleme Doğru

Yapay zeka ve makine öğrenimi teknolojilerinin sürekli gelişmesiyle birlikte, kalıp akış analizi yeni bir zeka ve hassasiyet çağını başlatacaktır.

Bu teknolojiler kalıp akış analizi yazılımına dahil edilecek ve yazılımın temel parametreleri otomatik olarak tanımlayıp optimize etmesini sağlayarak analizin doğruluğunu ve verimliliğini artıracaktır. Bu, kalıp akış analizi yazılımına bir çift "akıllı göz" takmak gibidir, böylece plastik kalıplama sürecindeki her ince değişikliği daha doğru bir şekilde gözlemleyebilir.

Entegrasyon ve Bütünleştirme: Sorunsuz Bağlantılar Oluşturma

Gelecekte, kalıp akış analizi diğer CAD/CAE yazılımlarıyla daha yakından entegre edilecektir. Bu, tasarım, analiz ve optimizasyon sürecini daha sorunsuz ve verimli hale getirecek, yeniden çalışmayı ve veri dönüştürme hatalarını azaltacaktır. Bu, tasarımcıların bu ekosistemde özgürce dolaşmasına ve tasarımdan üretime kadar her adımı kolayca tamamlamasına olanak tanıyan kesintisiz bir "tasarım-analiz-optimizasyon" ekosistemi oluşturmak gibidir.

Bulut Bilişim ve Büyük Veri: Sınırsız Olanaklar

Bulut bilişimin gelişimi ve büyük veri teknolojisi8 kalıp akışı analizi için benzeri görülmemiş bilgi işlem kaynakları ve veri depolama kapasitesi sağlayacaktır. İle bulut bilişim9işletmeler, kalıp akış analizi yazılımına ve verilerine her zaman ve her yerden erişebilir, uzaktan işbirliği ve kaynak paylaşımı gerçekleştirebilir.

Aynı zamanda, büyük veri teknolojisi, şirketlerin kalıp akış analizi ile üretilen büyük miktarda veriyi çıkarmasına ve analiz etmesine yardımcı olarak ürün tasarımı ve üretimi için daha derinlemesine içgörüler ve karar desteği sağlayacaktır. Kalıp akış analizine gelince, daha yükseğe ve daha uzağa uçabilmesi için ona bir çift "kanat" ekledik.

Yeni Malzemeler ve Süreçler: Uygulama Sınırlarının Genişletilmesi

Yeni malzemeler ve süreçler ortaya çıkmaya devam ettikçe, kalıp akış analizi de büyümeye devam edecektir. Örneğin, fiber kompozit malzemelerin sıkıştırmalı kalıplama süreci analizi, gaz destekli enjeksiyon kalıplama, su destekli enjeksiyon kalıplama ve diğer gelişmiş kalıplama teknolojisi simülasyon tahmini için kalıp akış analizi giderek daha büyük bir rol oynayacaktır.

Bu yeni malzemelerin ve süreçlerin uygulanması, kalıp akış analizi için yeni zorluklar ve fırsatlar getirecektir. Aynı zamanda, kalıp akış analizi teknolojisinin sürekli inovasyonunu ve gelişimini de teşvik edecektir.

Kalıp akış analizi, plastik ürünlerin tasarlanması ve üretilmesi için son derece önemli olan bilgisayar tabanlı bir simülasyon teknolojisidir. Nihai şekli, boyutu, stres dağılımını ve ürünle ilgili diğer önemli şeyleri tahmin edebilen süper doğru bir "peygamber" gibidir. Kalıpların ve plastik parçaların tasarlanmasında büyük bir yardımcıdır.

Teknoloji ilerlemeye ve uygulamalar genişlemeye devam ettikçe, kalıp akış analizi gelecekte daha büyük bir rol oynayacak ve şirketler için daha fazla değer yaratacaktır.

Model Akış Analizi tasarım süresini önemli ölçüde azaltacaktır.Doğru

Gelişmiş simülasyonlar daha hızlı yinelemelere olanak tanıyarak tasarım kusurlarının daha hızlı tespit edilmesini sağlar ve ürün geliştirme için harcanan toplam süreyi azaltır.

Model Akış Analizi, fiziksel prototiplere olan ihtiyacı ortadan kaldırır.Yanlış

Simülasyonlar prototip yinelemelerini azaltabilirken, gerçek dünya koşullarında ürün performansını sağlamak için fiziksel test ihtiyacının yerini tamamen almazlar.

Sonuç

Kalıp akış analizi, kalıp içindeki plastik eriyiğin akışını, soğumasını ve kürlenme sürecini simüle etmek için kullanılan bir bilgisayar simülasyon tekniğidir. enjeksiyon kalıplama süreci 10 ve kalıp tasarımı.

Süreç, hataları etkili bir şekilde azaltabilen ve ürün kalitesini artırabilen ön hazırlık, ağ tanımlama, parametre ayarı, simülasyon analizi ve sonuç optimizasyonunu içerir. Faydaları arasında üretim maliyetlerinin düşürülmesi, verimliliğin artırılması ve gaz destekli enjeksiyon kalıplama ve kalıp içi dekoratif kalıplama gibi çeşitli özel süreçler için destek yer almaktadır.

Ayrıca, otomatik yolluk ağı ve eşleşmeyen ağ teknolojisi, analizin doğruluğunu artırarak karmaşık enjeksiyon kalıplı ürünlerin işleme optimizasyonu için yaygın olarak kullanılmasını sağlar.

-

Kalıp akış analizini anlamak, üretim süreçlerini optimize etmek ve ürün kalitesini sağlamak için çok önemlidir. Daha fazla bilgi edinmek için bu bağlantıyı keşfedin. ↩

-

Sonlu elemanlar ağının kalitesi simülasyon sonuçlarını doğrudan etkiler. Daha iyi sonuçlar için etkili ağların nasıl oluşturulacağını keşfedin. ↩

-

Enjeksiyon kalıplamadaki temel parametrelerin bilinmesi, ürün tasarımını ve üretim verimliliğini artırabilir. İçgörüler için bu kaynağa göz atın. ↩

-

CAE teknolojilerinin kalıp akış analizinde nasıl devrim yarattığını ve plastik ürünler için tasarım sürecini nasıl geliştirdiğini keşfedin. ↩

-

Karmaşık kalıp tasarımlarında doğru simülasyon ve analiz için eşleşmeyen ağ teknolojisinin avantajları hakkında bilgi edinin. ↩

-

Kalıp içi dekoratif enjeksiyon kalıplamayı keşfetmek, ürün estetiğini ve işlevselliğini geliştirmek için yenilikçi teknikleri ortaya çıkarabilir. ↩

-

Enjeksiyon kalıplama prosesi parametrelerini optimize etmek, maliyetleri düşürmenin ve ürün kalitesini artırmanın anahtarıdır; etkili stratejileri buradan öğrenin. ↩

-

Büyük veri teknolojisi, ürün tasarımı ve üretimi için değerli bilgiler sağlayarak kalıp akış analizinde karar verme sürecini geliştirir. Faydaları hakkında daha fazla bilgi edinin. ↩

-

Bulut bilişim, kalıp akış analizi araçlarına erişimde devrim yaratarak uzaktan işbirliği ve verimlilik sağlar. Etkisini burada keşfedin. ↩

-

Hakkında bilgiEnjeksiyon Kalıplama Süreci Nasıl Optimize Edilir? Enjeksiyon kalıplama, erimiş hammaddeleri basınçlandırarak, enjekte ederek, soğutarak ve ayırarak belirli bir şekle sahip yarı mamul parçalar yapma işlemidir. ↩