Özel PET Enjeksiyon Kalıplama Fabrikası

PET enjeksiyon kalıplama üretim ve tasarım kılavuzu

PET Enjeksiyon Kalıplama için Eksiksiz Kılavuz için Kaynaklar

PET nedir?

Polietilen Tereftalat (PET)

Polyester reçine olarak da bilinen polietilen tereftalat (PET), termoplastik polyesterin en önemli türüdür. Polyester ailesine ait yaygın olarak kullanılan bir termoplastik polimerdir. Esas olarak iki temel monomerden oluşur: etilen glikol ve tereftalik asit. Bu bileşenler polimerleştiğinde, lifler, filmler ve kaplar gibi çeşitli formlarda işlenebilen uzun zincirli PET oluştururlar.

PET, pürüzsüz ve parlak bir yüzeye sahip süt beyazı veya açık sarı renkli yüksek kristalli bir polimerdir. İyi sürünme direncine, yorulma direncine, aşınma direncine ve boyutsal kararlılığa sahiptir. Düşük aşınma ve yüksek sertliğe sahiptir ve termoplastik plastikler arasında en yüksek tokluğa sahiptir. İyi elektrik yalıtım performansına sahiptir, sıcaklıktan daha az etkilenir, ancak zayıf korona direncine sahiptir. Toksik değildir, hava koşullarına dayanıklıdır ve iyi kimyasal stabiliteye sahiptir. Düşük su emilimine sahiptir ve zayıf asitlere ve organik çözücülere karşı dayanıklıdır, ancak sıcak suya daldırma ve alkaliye karşı dayanıklı değildir. PET reçinesi yüksek cam geçiş sıcaklığına, yavaş kristalleşme oranına, uzun kalıplama döngüsüne, büyük kalıplama büzülmesine, zayıf boyutsal kararlılığa, kırılgan kristalleşmeye ve düşük ısı direncine sahiptir.

Ne tür PET malzemeler vardır?

Polietilen Tereftalat (PET), polyester ailesine ait çok yönlü ve yaygın olarak kullanılan bir termoplastik polimerdir. Yapısına ve uygulamalarına göre çeşitli tiplerde sınıflandırılabilir:

1. Standart PET (Polietilen Tereftalat):

Normal PET en yaygın PET türüdür ve mükemmel kimyasal, termal ve mekanik özelliklere sahip olduğu için birçok endüstride kullanılır. Berrak, güçlü, gazları ve nemi dışarıda tutan yarı kristal bir polimerdir. PET ambalajlamada, özellikle içecek şişeleri ve gıda kapları yapımında çok kullanılır.

2. Amorf PET (APET):

APET, kristal bir yapıya sahip olmayan bir PET türüdür, bu da onu gerçekten berrak ve parlak yapar. APET çoğunlukla içini görebilmeniz gereken şeylerde kullanılır. Isındığında çok fazla şekil değiştirmez, şekil vermek kolaydır ve oldukça sağlamdır ve kimyasallar tarafından bozulmaz.

3. Kristal PET (C-PET):

C-PET normal PET'e göre daha kristaldir, bu da onu daha opak ve ısıya daha iyi dirençli hale getirir. Yüksek sıcaklıklara dayanabildiği için, C-PET genellikle fırına girebilen yemek tepsileri gibi ısınan şeylerde kullanılır. Ekstra kristallik aynı zamanda onu daha güçlü kılar, böylece daha fazla basınç alabilir.

4. Çift Eksenli Yönlendirilmiş PET (BOPET):

Çift eksenli yönlendirilmiş PET (BOPET), iki yönde gerilerek daha güçlü, daha stabil ve daha şeffaf hale getirilmiş bir PET türüdür. BOPET filmler birçok farklı endüstride ve ambalajlamada kullanılır. Yüksek gerilme mukavemetine sahiptir, nemi dışarıda tutmada iyidir ve iyi bir bariyerdir.

5. Glikol ile modifiye edilmiş PET (PETG):

Glikol ile modifiye edilmiş PET (PETG), polimerizasyon işlemi sırasında glikol eklenerek modifiye edilmiş bir malzemedir. Bu modifikasyon PETG'yi özellikle termoform ve ekstrüzyonda standart PET'e göre daha esnek ve işlenmesi daha kolay hale getirir. Standart PET'e göre daha iyi şeffaflığa ve darbe direncine sahiptir ve genellikle dayanıklılık ve netlik gerektiren uygulamalarda kullanılır.

6. Geri dönüştürülmüş PET (rPET):

rPET, tüketici veya endüstriyel atıklardan geri dönüştürülmüş PET'ten yapılır. PET'in geri dönüştürülmesi plastik atıkların çevresel etkisini azaltır, kaynakları korur ve sera gazı emisyonlarını azaltır. rPET, işlenmemiş PET'in birçok özelliğini korur ancak geri dönüşüm sürecindeki farklılıklar nedeniyle biraz değişiklik gösterebilir.

7. Mühendislik sınıfı PET:

Mühendis sınıfı PET, daha zorlu endüstriyel ve mühendislik uygulamaları için tasarlanmış yüksek performanslı bir PET'tir. Bu PET türü mekanik mukavemeti, ısı direncini ve aşınma direncini artırmak için modifiye edilmiştir. Mukavemeti, boyutsal kararlılığı, aşınma ve kimyasallara karşı direnci nedeniyle mühendislik sınıfı PET genellikle mekanik parçalarda, otomotiv bileşenlerinde ve elektrik uygulamalarında kullanılır.

Polietilen Tereftalat'ın (PET) özellikleri nelerdir?

PET veya polietilen tereftalat, eritilebilen ve sonra tekrar soğutulabilen süper popüler bir polyester türüdür. Ambalaj, elektronik ve inşaat gibi her türlü şeyde kullanılır, çünkü katı olma konusunda çok iyidir. İşte PET hakkında bilmeniz gereken bir sürü şey:

1. Fiziksel Özellikler:

①Renk ve Parlaklık: PET malzemeler genellikle beyaz veya açık sarıdır ve pürüzsüz ve parlak bir yüzeye sahip yüksek kristalliğe sahiptir. PET çok şeffaftır, bu nedenle paketin içinde ne olduğunu görebilirsiniz ve iyi görünür. Şeffaf ya da şeffaf olmayan bir ambalaj yapabilirsiniz ve bu da onu güçlü ya da güçsüz yapar.

② Yoğunluk ve Ağırlık: PET çok yoğun değildir ve özellikle cam veya metal gibi malzemelerle karşılaştırıldığında hafiftir, bu da taşınmasını ve kullanılmasını daha ucuz hale getirir.

2. Mekanik Özellikler:

① Mukavemet ve Sertlik: PET malzemeler süper güçlü ve serttir, bu da gerçekten sağlam oldukları ve yapısal uygulamalarda şekilden şekle girmedikleri anlamına gelir. Yaklaşık 11.500 psi gerilme mukavemetine sahiptirler ve süper serttirler ve bir darbeyi kaldırabilirler, böylece onları işleyebilir ve gün boyu kalıplayabilirsiniz.

② Eğilme ve Esneklik: PET mükemmel eğilme direncine sahiptir ve hasar görmeden birden fazla katlanmaya dayanabilir. Ek olarak, esnekliği işleme yöntemlerine göre ayarlanabilir ve yarı sert ve sert durumlar arasında değişmesine izin verir.

③ Aşınma Direnci ve Antistatik Özellikler: PET mükemmel aşınma direncine ve düşük nem emilimine sahiptir, bu da uzun süreli kullanım sırasında stabilite sağlar. Ancak PET, özellikle toz halindeki malzemelerin paketlenmesi sırasında statik elektriğe yatkındır ve antistatik önlemler gerektirir.

3. Termal Özellikler:

① Isı Direnci: PET, yaklaşık 85°C'lik ısı bozulma sıcaklığı ile iyi bir ısı direncine sahiptir. Saf PET yüksek sıcaklıklarda sınırlı bir stabiliteye sahiptir, ancak cam elyaf takviyeli PET gibi gelişmiş işlemler, 225°C'ye kadar ısı bozulma sıcaklığı ve hatta 120°C'ye kadar uzun süreli kullanım sıcaklığı ile ısı direncini önemli ölçüde artırır.

② Cam Geçiş Sıcaklığı (Tg) ve Erime Noktası: PET'in Tg değeri, malzemenin kırılganlıktan sünekliğe geçtiği sıcaklık olan kristalliğe bağlı olarak genellikle 65°C ila 80°C arasında değişir. PET'in erime noktası 240°C ila 270°C arasında değişir, bu da PET'in bozulmadan daha yüksek sıcaklıklarda işlenebileceği anlamına gelir.

4. Kimyasal Özellikler:

① Kimyasal Direnç: PET çoğu kimyasala (zayıf asitler, zayıf alkaliler, alkoller ve yağlar gibi) direnç göstermede oldukça iyidir ve farklı yerlerde kimyasal stabilitesini korur. Ancak güçlü alkalilere ve sıcak suya direnç göstermede o kadar iyi değildir, bu da parçalanmasına neden olabilir.

② Nem ve Gaz Bariyeri Özellikleri: PET, nemi eşyalarınızdan uzak tutma konusunda harikadır. Ayrıca oksijen ve karbondioksiti yiyeceklerinizden uzak tutmada da çok iyidir, bu da daha uzun süre dayanmalarını sağlar.

③ Antimikrobiyal Özellikler: PET ayrıca antimikrobiyal özelliklere sahiptir, bu da onu süper temiz olması gereken yiyecek ve içeceklerin paketlenmesi için harika kılar.

5. Diğer Özellikler:

① Elektrik Yalıtımı: PET mükemmel elektrik yalıtım özelliklerine sahiptir, bu da onu elektronik ürünlerde ve elektrikli cihazlarda yalıtım malzemesi olarak kullanım için mükemmel hale getirir, yüksek sıcaklık ve yüksek frekans altında bile iyi elektrik performansını korur. Ancak, kötü korona direncine sahiptir.

② Boyutsal Kararlılık: PET malzemeler, sıcaklık değiştiğinde bile şekillerini korumada harikadır. Güçlü kalırlar ve güzel görünümlerini korurlar.

③ Geri Dönüştürülebilirlik ve Sürdürülebilirlik: PET, geri dönüştürülebilen çevre dostu bir malzemedir ve dünyada en çok geri dönüştürülen plastiklerden biridir. PET, geri dönüştürüldükten ve işlendikten sonra tekstil, halı ve yapı malzemeleri gibi yeni ürünlerin yapımında kullanılabilir, bu da kirliliğin ve kaynak israfının azaltılmasına yardımcı olur.

PET'in özellikleri nelerdir?

Polietilen tereftalat (PET), mükemmel mekanik, termal ve kimyasal özellikleriyle bilinen ve yaygın olarak kullanılan termoplastik bir polimerdir. Aşağıda PET'in temel özelliklerini özetleyen kapsamlı bir tablo yer almaktadır:

| Mülkiyet | PET | APET | CPET | PETG | rPET |

|---|---|---|---|---|---|

| Yoğunluk | 1,38-1,40 g/cm³ | 1,33-1,35 g/cm³ | 1,40-1,45 g/cm³ | 1,27-1,30 g/cm³ | 1,38-1,40 g/cm³ |

| Çekme Dayanımı | 50-80 MPa | 50-70 MPa | 60-90 MPa | 45-65 MPa | 50-80 MPa |

| Eğilme Modülü | 2000-3000 MPa | 2200-2600 MPa | 2000-3000 MPa | 2000-2400 MPa | 2000-3000 MPa |

| Kopma Uzaması | 50-150% | 90-120% | 30-80% | 100-150% | 50-150% |

| Isı Sapma Sıcaklığı (HDT) | 70-80 ℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 200-220℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 70-80 ℃ (0,45 MPa) |

| Su Emme | 0.1-0.4% | 0.2-0.4% | 0.1-0.3% | 0.1-0.3% | 0.1-0.4% |

| Erime Noktası | 250-260℃ | - | - | - | 250-260℃ |

| Işık İletimi | - | 90%'ye kadar | - | 90%'ye kadar | - |

| Isı Direnci | - | - | Isı Direnci | - | - |

PET malzemeler enjeksiyonla kalıplanabilir mi?

Elbette, PET (Polietilen Tereftalat) enjeksiyonla kalıplanabilir. PET, içecek şişeleri, gıda kapları ve ambalajlar gibi pek çok şeyde kullanılan termoplastik bir polimerdir.

PET Enjeksiyon Kalıplamanın Özellikleri ve Gereksinimleri:

1. Malzeme Özellikleri:

① Termoplastik Polimer: PET, yarı kristalli termoplastik bir polimerdir. Yüksek parlaklığa, boyutsal kararlılığa, UV direncine ve iyi gerilme mukavemetine ve sertliğe sahiptir. İçecek şişelerinde, gıda kaplarında ve benzerlerinde yaygın olarak kullanılır.

② Nem Emme: PET havadaki nemi emer, bu nedenle bozulmasını veya doğru çalışmamasını önlemek için işlemeden önce iyice kurutulması gerekir.

2. Temel İşlem Gereksinimleri:

① Kurutma: Kırılganlığı ve diğer kalıplama kusurlarını önlemek için nem içeriğinin 0,02%'nin altında olduğundan emin olmak için PET'in 120-160°C'de 4-6 saat kurutulması gerekir.

② Erime Sıcaklığı: Genellikle 240-280°C arasındadır. PET yüksek bir erime noktasına sahiptir, bu nedenle eşit şekilde eridiğinden emin olmak için sıcaklık sıkı bir şekilde kontrol edilmelidir.

③ Kalıp Sıcaklığı: Malzemenin doğru soğuduğundan emin olmak ve nihai ürünün mukavemetini, şeffaflığını ve boyutunu etkileyen kristalliği kontrol etmek için 80-120°C arasında tutun.

④ Enjeksiyon Basıncı: PET kalın olduğundan, kalıbı doldurmak ve malzemenizin iyi olduğundan emin olmak için daha fazla enjeksiyon basıncına (genellikle 80-140 MPa) ihtiyacınız vardır.

⑤ Enjeksiyon Hızı: Kontrol etmelisiniz. Bunu yapmazsanız, özellikle cam elyaf takviyeli PET malzemelerde eğrilir, batar ve her türlü sorunu yaşarsınız.

3. Kristalleşme ve Kalıp Tasarımı:

① Kristalite: PET, ne kadar hızlı soğuduğuna bağlı olarak amorf veya yarı kristal olabilir. Kristalite, nihai ürünün nasıl göründüğünü ve ne kadar güçlü olduğunu etkiler. Kalıbı ve soğutma kanallarını doğru tasarlamanız gerekir.

② Kalıp Tasarımı: PET kalıplarının iyi havalandırılması ve malzemenin bozulmasını önlemek ve parçanın soğuması için yeterli zaman olduğundan emin olmak ve kusurları azaltmak için hızlı soğutma kanallarına sahip olması gerekir.

PET Enjeksiyon Kalıplama için dikkat edilmesi gereken temel hususlar nelerdir?

PET enjeksiyon kalıplama, hafif, kırılmaya dayanıklı ve geri dönüştürülebilir plastik ürünler yapmak için önemli bir süreçtir. Bunu iyi yapmak için doğru yapmanız gereken pek çok şey vardır. İşte PET enjeksiyon kalıplama yaparken göz önünde bulundurmanız gereken en önemli şeylerden bazıları. Bunları doğru yaparsanız, iyi parçaları hızlı, yüksek kalitede ve düşük maliyetle üretme olasılığınız çok daha yüksek olacaktır.

1. Malzeme Seçimi ve Hazırlanması:

① Kurutma İşlemi: PET neme karşı çok hassastır ve güçlü higroskopikliğe sahiptir. Nem içeriği çok yüksekse, malzemenin yüksek sıcaklıklarda hidrolize olması kolaydır, bu da moleküler ağırlığı azaltacak, ürünün rengini koyulaştıracak, kırılgan hale getirecek ve hatta mekanik özellikleri azaltacaktır. Bu nedenle, PET işlenmeden önce kurutulmalıdır. Genellikle kurutma sıcaklığı 150-170 derece ve kurutma süresi 3-4 saattir. Kuruduktan sonra, malzeme hava atış yöntemi ile uygunluk açısından test edilebilir. Ayrıca, kullanılan geri dönüştürülmüş PET oranı 25%'yi geçmemelidir. Kalite sorunlarını önlemek için kullanmadan önce kurutulmalıdır.

② Erime Sıcaklığı Kontrolü: PET malzemelerin erime sıcaklığı genellikle 270°C ila 280°C arasında değişir. Cam elyaf takviyeli PET (GF-PET) için sıcaklık biraz daha yüksektir, 290°C ila 315°C arasındadır. Eriyik sıcaklığını düzgün bir şekilde kontrol etmeniz gerekir. Sıcaklık çok düşükse, eriyik akışı kötü olacaktır. Sıcaklık çok yüksekse moleküler yapı bozulur ve ürün iyi performans göstermez.

③ Geri Dönüştürülmüş PET (rPET) Kullanımı: Enjeksiyon kalıplamada rPET kullanılırken, kullanılan miktar özel uygulama gereksinimlerine göre belirlenmelidir. rPET'in akış hızı ve fiziksel özellikleri işlenmemiş malzemelerden farklı olabilir, bu da kullanımdan önce test yapılmasını gerektirir, tipik olarak gerektiği kadar 5%-100% rPET kullanılır.

2. Enjeksiyon Makinesi ve Kalıp Tasarımı:

① Enjeksiyon Makinesi Seçimi: PET tipik olarak, geri dönüşsüz bir halka ile donatılmış bir vida ve yaklaşık 3:1 sıkıştırma oranı ile 15:1 ila 20:1 L/D oranına sahip vida tipi bir enjeksiyon makinesi gerektirir. L/D oranı çok yüksekse, malzeme namluda çok uzun süre kalacak ve termal bozulmaya neden olacaktır; sıkıştırma oranı çok düşükse, kesme ısıtması yeterli olmayacak ve plastikleşme zayıf olacaktır. Ayrıca, cam elyaf takviyeli PET işlenirken, aşınmayı azaltmak için vida ve kovan iç duvarları aşınmaya dayanıklı malzemelerden yapılmalıdır.

② Kalıp Tasarımı: Kalıbın tasarımı, ürünün boyutsal kararlılığı, görünüm kalitesi ve üretim verimliliği ile doğrudan ilgilidir. PET malzeme bükülmeye eğilimlidir, bu nedenle kalıbın tasarımı, gazın ürün içinde sıkışmasını önlemek için yeterli egzoz ihtiyacını dikkate almalıdır. Isı transferinin kalıp sıcaklığını etkilemesini önlemek için kalıp ile enjeksiyon makinesi şablonu arasında yalıtım plakalarının kullanılması tavsiye edilir. Ürünün şeffaflığını etkileyen PET'in hızlı kristalleşmesini önlemek için kalıp sıcaklığı genellikle 5-15°C'de kontrol edilir. Makul bir kapı tasarımı, erimiş PET'in kalıba eşit şekilde doldurulmasını sağlayarak ürün kusurlarını önleyebilir.

3. Enjeksiyon Süreci Optimizasyonu:

① Enjeksiyon Hızı ve Basıncı: PET malzeme iyi bir akışkanlığa sahiptir ve malzemenin kalıpta çok erken katılaşmasını önlemek için enjeksiyon hızı yüksek olmalıdır. Bununla birlikte, aşırı enjeksiyon hızı kesme oranını artırabilir ve malzemeyi kırılgan hale getirebilir. Genel olarak, enjeksiyon süresi 4 saniye içinde kontrol edilmelidir. Enjeksiyon basıncı ürünün yapısına ve kalıbın tasarımına göre ayarlanmalıdır, genellikle 80 MPa ila 150 MPa arasında değişir. Cam elyaf takviyeli PET için enjeksiyon basıncının daha yüksek, yaklaşık 90 MPa ila 150 MPa olması gerekebilir.

② Geri Basınç ve Tutma Basıncı Kontrolü: Vida sürtünmesini ve malzeme bozulmasını azaltmak için geri basıncı olabildiğince düşük, genellikle 100 bar'ın altında tutun. Makul tutma basıncı süresi, kalıbın tamamen dolu olduğundan emin olmaya yardımcı olur ve kabarcıklar ve çukurlar gibi kusurları azaltır.

③ Bekleme Süresi ve Soğutma: Malzemenin enjeksiyon makinesinde kalma süresi çok uzun olmamalıdır, çünkü yüksek sıcaklıklara uzun süre maruz kalmak malzemenin bozulmasına yol açabilir. Makine kısa süreliğine durdurulduğunda (15 dakikadan az), hava atışları kullanılarak temizlenebilir; ancak, durma 15 dakikayı aşarsa, vidayı temizlemek için polietilen (PE) malzeme kullanılmalı ve PET malzemenin ayrışmasını önlemek için kovan sıcaklığı PE malzeme sıcaklığına düşürülmelidir.

4. Kalıp Bakımı ve Kalite Kontrolü:

① Kalıp Bakımı: PET kalıplarına yüksek talep vardır ve kalıpların kullanım sırasında temizlenmesi ve bakımının yapılması gerekir. Özellikle cam elyaf takviyeli PET işlenirken, cam elyaflar kalıplarda aşınmaya neden olabilir, bu nedenle kalıp yüzeyi aşınmaya dayanıklı malzemelerden yapılmalı veya düzenli olarak onarılmalıdır. Buna ek olarak, kalıp havalandırma portları, eriyiğin düzgün akışını sağlarken aşırı parlamayı önlemek için makul bir şekilde tasarlanmalıdır.

② Kalite Denetimi ve Kontrolü: PET enjeksiyon kalıplama sürecinde kapsamlı bir kalite kontrol sistemi kurmak çok önemlidir. Çevrimiçi denetime ek olarak, ürünün spesifikasyonların gerekliliklerini karşıladığından emin olmak için düzenli boyutsal denetim ve fiziksel performans testi yapılmalıdır. Ürünün yüzey kalitesini, şeffaflığını ve boyutsal doğruluğunu sağlamak için kalıp sıcaklığı, eriyik sıcaklığı ve enjeksiyon parametreleri sıkı bir şekilde kontrol edilmelidir.

5. Kalıplama Sonrası İşlemler ve Diğer Hususlar:

① Kalıplama Sonrası İşleme: Bazı PET ürünlerinin daha güçlü ve yaşlanmaya karşı daha dayanıklı hale getirilmesi için tavlama veya UV stabilizasyon işlemi gibi ilave işlemlere tabi tutulması gerekebilir. Bu ekstra adımlar, özellikle zorlu koşullarda bir ürünün daha uzun süre dayanmasına gerçekten yardımcı olabilir.

② Renk ve Katkı Maddesi İşleme: PET, renkler ve katkı maddeleri için yüksek stabilite gerektirir. Renklendiricilerin veya katkı maddelerinin yanlış kullanılması renk farklılıklarına veya performans sorunlarına neden olabilir. Ürününüzün istediğiniz şekilde performans gösterdiğinden ve göründüğünden emin olmak için ihtiyaçlarınıza göre doğru katkı maddelerini seçin.

6. Üretim Verimliliği ve Maliyet Kontrolü:

① Üretim Döngüsü ve Verimlilik Optimizasyonu: PET enjeksiyon kalıplama işleminin üretilmesi, özellikle büyük üretim parçaları için genellikle daha uzun zaman alır, bu nedenle döngüyü optimize etmek önemlidir. Kalıp soğutma sistemini makul bir şekilde düzenleyerek ve enjeksiyon parametrelerini optimize ederek, döngü süresini etkili bir şekilde kısaltabilir ve üretim maliyetlerini düşürebilirsiniz.

② Kalıp ve Malzeme Maliyetleri: Kalıpların tasarım ve üretim maliyetleri, özellikle üretim verimliliğini artırabilen ancak karmaşıklıkları nedeniyle bakım maliyetlerini de artıran çok gözlü kalıplar için yüksektir. Malzeme seçimi de genel maliyetleri önemli ölçüde etkiler; verimli ve işlenmesi kolay PET malzemelerin kullanılması üretim maliyetlerini önemli ölçüde azaltabilir.

Komple Kılavuz PET Enjeksiyon Kalıplama Üretimi için Kaynaklar

PET Enjeksiyon Kalıplama Nasıl Yapılır? Adım Adım Kılavuz

PET (Polietilen Tereftalat) enjeksiyon kalıplama, plastik malzeme yapmak için harika bir yoldur. Ambalajlama, endüstri için bir şeyler yapma ve satın almanız için bir şeyler yapmak için çok kullanılır. PET ile bir şeyler yapmanın birçok adımı vardır ve her biri yaptığınız şeylerin berbat olmadığından emin olmak için önemlidir. İşte PET ile bir şeyler yapmak için ayrıntılı bir kılavuz:

1. Kalıp Tasarımı ve Hazırlığı:

① Kalıp Tasarımı: Kalıp tasarımı, enjeksiyon kalıplama için her şeyin başladığı yerdir. Mühendisler, erimiş PET'in nasıl akacağını, nasıl soğuyacağını ve parçaların kalıptan nasıl çıkarılacağını dikkate alarak kalıp modelini tasarlamak için CAD (Bilgisayar Destekli Tasarım) yazılımını kullanır. Kalıplar, uzun süre dayanmalarını sağlamak için tipik olarak sertleştirilmiş çelik veya alüminyum gibi dayanıklı malzemelerden yapılır.

② Kalıp Hazırlama: Başlamadan önce kalıbı iyice temizleyin ve PET'in kalıba yapışmaması için üzerine ayırıcı bir madde püskürtün. Aşınma ve yıpranma için kalıba göz kulak olun ve bozulan her şeyi düzeltin veya değiştirin.

2. PET Hammaddelerinin Hazırlanması:

① Hammadde Seçimi: Farklı uygulamaların PET malzemeler için farklı gereksinimleri vardır, bu nedenle nihai ürününüzün özel ihtiyaçlarına göre doğru PET sınıfını seçmelisiniz. Yüksek kaliteli PET hammaddeleri, nihai ürününüzün daha iyi görünmesini ve hissedilmesini sağlar.

② Hammaddelerin Temizlenmesi ve Kurutulması: Hammaddelerin temizlenmesi ve kurutulması kritik bir adımdır. PET hammaddeleri nem emmeye yatkındır, bu nedenle eritme sırasında nemin akışkanlığı ve kalıplanmış ürünün mukavemetini etkilemesini önlemek için uygun bir nem seviyesine kadar kurutulmaları gerekir.

③ Tartım Malzemeleri: İhtiyacınız olan PET hammaddelerini doğru şekilde tartın. Bunu tasarım ve üretim gereksinimlerine göre yapın. Bunu doğru yaptığınızdan emin olun, böylece üretim sürecinizin hassas olduğundan emin olabilirsiniz.

3. Enjeksiyon Makinesi Kurulumu:

① Makine Kurulumu: Kalıbı enjeksiyon makinesine monte ettikten sonra, makine parametrelerini ayarlamanız gerekir. Bunlardan en önemlileri sıcaklık, enjeksiyon basıncı, enjeksiyon hızı ve kalıp sıcaklığıdır. Sıcaklığı PET'i eritmek için iyi olan bir aralıkta kontrol etmeniz gerekir. Enjeksiyon basıncı ve hızı, erimiş malzemenin nasıl aktığını ve kalıp boşluğunu nasıl doldurduğunu etkiler.

② Kalıp Sıcaklık Kontrolü: Kalıbın sıcaklığı, soğumasının ne kadar süreceğini ve nihai ürünün ne kadar pürüzsüz olacağını doğrudan etkiler. Sıcaklık ayarlarını ne tür bir PET kullandığınıza bağlı olarak ayarlamalısınız, böylece eşit şekilde soğur.

4. Besleme ve Eritme Süreci:

Besleme: Kurutulmuş PET hammaddelerini enjeksiyon makinesinin haznesine koyun. Besleme işleminin kesintiye uğramaması için hazneyi engelleyen hiçbir şey olmadığından emin olun. Hammaddeler enjeksiyon makinesinin vidası tarafından ısıtma haznesine itilecektir.

Erime: PET'in hammaddeleri ısıtma varilinde kademeli olarak eritilerek homojen bir eriyik oluşturulur. PET'in sorunsuz bir şekilde erimesini ve sonraki enjeksiyon kalıplama için yeterli viskoziteyi korumasını sağlamak için bu aşamada sıkı sıcaklık kontrolü gereklidir.

5. Enjeksiyon ve Kalıbın Doldurulması:

① Enjeksiyon İşlemi: Vida, erimiş PET'i yüksek basınç altında kalıp boşluğuna iter. PET eriyiğinin kalıbın her parçasını aynı şekilde doldurduğundan emin olmak için enjeksiyon hızı ve basıncı tam olarak kontrol edilmelidir. Enjeksiyon hızı veya basıncı doğru ayarlanmazsa, kabarcıklar, kısa çekimler veya başka sorunlarla karşılaşabilirsiniz.

② Tutma Basıncı: Plastiği kalıba çekmeyi bitirdiğinizde, erimiş plastiğin kalıptaki her kuytu köşeyi doldurduğundan ve herhangi bir boşluk veya zayıf nokta bırakmadığından emin olmak için basıncı bir süre tutmanız gerekir.

6. Soğutma ve Katılaşma:

① Soğutma: Kalıp doldurulduktan sonra erimiş PET soğumaya başlar. Kalıptaki soğutma sistemi, ısının boşluktan uzaklaştırılmasına yardımcı olarak PET'in kademeli olarak katılaşarak son şeklini almasını sağlar. Soğutma işleminin hızı ve homojenliği, bitmiş ürünün boyutsal stabilitesi ve görünüm kalitesi için önemlidir.

② Soğutma Süresinin Kontrolü: Çok uzun soğutma üretim döngülerini uzatır. Çok kısa soğutma, ürünlerin bükülmesine veya iç gerilime sahip olmasına neden olur. Bu nedenle, soğutma süresini kontrol etmek iyi ürünler yapmak için önemlidir.

7. Kalıp Açma ve Kalıptan Çıkarma:

① Kalıp Açıklığı: Soğutma işlemi tamamlandıktan sonra kalıp kendiliğinden açılacaktır. Fırlatma sistemi katılaşmış kalıplanmış parçayı kalıptan dışarı itecektir. Çok hızlı hareket ederek veya çok fazla güç kullanarak ürüne zarar vermemeye dikkat edin.

② Kalıptan Çıkarma Süreci: Ürünün kalıptan herhangi bir çizik veya diğer yüzey kusurları olmadan çıktığından emin olun. Ayrıca, kalıpta PET malzeme kalıntısı olup olmadığını kontrol edin ve bir sonraki işlem için kalıbı temizleyin.

8. Kalıplama Sonrası İşleme:

① Düzeltme ve Parlatma: Ürünler kalıptan çıktıktan sonra, genellikle kenarlarında bıçak veya diğer aletlerle kesilmesi gereken fazladan malzeme (parlama) bulunur. Bu adım, ürünün olması gerektiği gibi görünmesini sağlar ve tüm ürünü daha iyi hale getirir.

② Sonraki Son İşlem: Bu şeyi nasıl kullanmayı planladığınıza bağlı olarak, kullanıma hazır olduğundan emin olmak için biraz daha zımparalamanız, parlatmanız veya bir araya getirmeniz gerekebilir.

9. Kalite Denetimi:

① Kalite Kontrol: Bir şeyler yapmayı bitirdikten sonra, iyi olduğundan emin olmanız gerekir. Doğru boyutta olduğundan, iyi göründüğünden ve doğru şekilde yapıldığından emin olmak için kontrol etmelisiniz. Bu şekilde, yaptığınız her şeyin her zaman aynı olduğunu bilirsiniz.

② Paketleme ve Teslimat: Nitelikli ürünler paketlenir ve sevkiyat veya ileri işlemler için hazırlanır.

10. Süreç Tekrarı ve İzleme:

Tekrarlayan Operasyonlar: PET enjeksiyon kalıplama işlemi, bir grup parça yapmak için tekrar tekrar tekrarlanacaktır. Bunu yaparken, her ürün grubunun aynı kalitede olduğundan emin olmak için enjeksiyon makinesine, kalıba ve hammaddelere göz kulak olmanız gerekir.

PET Enjeksiyon Kalıplamanın avantajları nelerdir?

PET (Polietilen Tereftalat) enjeksiyon kalıplama, plastik kaplar (şişeler ve diğer şeyler gibi) yapmanın popüler bir yoludur. Ambalaj, otomotiv ve elektronik gibi birçok sektörde kullanılmaktadır. İşte PET enjeksiyon kalıplamanın başlıca avantajlarının bir listesi:

1. Yüksek Üretim Verimliliği:

PET enjeksiyon kalıplama, parçaların ne kadar karmaşık olduğuna bağlı olarak genellikle döngü başına 10 ila 60 saniye arasında süren hızlı, sürekli üretim döngüleri sağlar. Bu hızlı üretim süresi, aynı parçalardan bir tonunu hızlı ve verimli bir şekilde yapmanız gereken büyük üretim operasyonları için mükemmeldir.

2. Maliyet-Etkinlik:

Süper ucuz, özellikle de çok sayıda yapıyorsanız. Parçalar ucuz ve gerçekten verimli, bu yüzden çok sayıda yapmak istiyorsanız, size çok fazla paraya mal olmayacak. Ayrıca, çalıştırmak için çok fazla insana ihtiyacınız yok.

3. Ürün Tasarımında Çok Yönlülük:

PET enjeksiyon kalıplama her türlü şeyi yapmak için harika bir yoldur. Şişe gibi basit şeyler yapabileceğiniz gibi araba parçaları gibi karmaşık şeyler de yapabilirsiniz. Bu harika bir şey çünkü diğer üretim yöntemleriyle yapamayacağınız her türlü şekli ve malzemeyi yapabiliyorsunuz.

4. Mükemmel Fiziksel Özellikler:

PET hafif, şeffaf, kimyasal olarak dirençli ve termal olarak stabil olmasıyla bilinir:

① Hafiftir: Ağırlığı azaltması gereken ambalaj uygulamaları için idealdir.

② Şeffaf: PET, az bulanıklık veya bozulma ile şeffaf veya hafif şeffaf ürünler yapabilir, iyi görünen ambalajlar için iyidir.

③ Kimyasal Olarak Dayanıklı: PET, asitlerin, bazların ve çözücülerin zararlı etkilerini kaldırabilir, bu nedenle yiyecek, içecek ve ilaçları saklamak için iyidir.

④ Isıya Dayanıklı: Yüksek ısı bozulma sıcaklığına sahiptir, bu nedenle yüksek sıcaklıklarda şeklini korur.

5. Yüksek Boyutlu Doğruluk:

PET enjeksiyon kalıplama, hassas boyutlara ve yüksek yüzey kalitesine sahip parçalar oluşturur. Sıkı toleranslara ihtiyaç duyan uygulamalar için harikadır çünkü işleri sabit tutar ve varyasyonları azaltır.

6. Düşük İşlem Sonrası Gereksinimleri:

PET enjeksiyon kalıplama ile parçalar yaptığınızda, genellikle iyi göründükleri için daha sonra onlara fazla bir şey yapmanız gerekmez. Bu, onlara çok fazla şey yapmak zorunda olmadığınız anlamına gelir, böylece onları daha hızlı yapabilirsiniz.

7. Çevresel Sürdürülebilirlik:

PET 100% geri dönüştürülebilir, bu nedenle çevre için mükemmel bir seçimdir. Ayrıca, PET şişe üretirken çok fazla malzeme israf etmezsiniz. Arta kalan malzemelerin çoğunu kullanabilir veya geri dönüştürebilirsiniz.

8. Sterilizasyon ve Gıda Güvenliği:

PET farklı yöntemler (yüksek basınçlı sterilizasyon ve gama radyasyonu gibi) kullanılarak sterilize edilebilir, bu da onu tıbbi, farmasötik ve gıda ile temas eden uygulamalar için iyi hale getirir. Gıda ve içecek ambalajları için FDA onaylıdır, bu nedenle güvenli ve temiz olduğunu bilirsiniz.

9. Düşük Nem Emme:

PET düşük nem emilimine sahiptir. Bu iyi bir özelliktir çünkü gıda ve tıbbi malzemelerin kirlenmeyeceği veya bozulmayacağı anlamına gelir.

10. Geniş Sıcaklık Aralığı:

PET, -40°C ila 120°C arasındaki sıcaklıklara dayanabilir, bu nedenle çalışma şeklini etkilemeden hem soğuk hem de sıcak uygulamalar için iyidir.

11. Minimal Çarpıtma:

Enjeksiyon kalıplama ile parçaların eğrilmesi konusunda endişelenmenize gerek yoktur. Süreç, tüm parçaların her seferinde aynı boyut ve şekilde çıkmasını garanti eder.

12. Katkı Maddelerine Uyumluluk:

PET, daha güçlü ve daha esnek hale getirmek için katkı maddeleri ile karıştırılabilir, böylece farklı endüstriler için özelleştirilebilir.

PET Enjeksiyon Kalıplamanın dezavantajları nelerdir?

PET (Polietilen Tereftalat) enjeksiyon kalıplamanın üretim verimliliğini, malzeme özelliklerini ve genel maliyetleri etkileyebilecek bazı dezavantajları vardır. İşte başlıca dezavantajlar:

1. Kırılganlık ve Düşük Darbe Dayanımı:

PET, özellikle soğuk olduğunda kuvvet veya darbe altında çatlayabilen veya kırılabilen oldukça kırılgan bir malzemedir. Bu nedenle PET ürünler nakliye veya kullanım sırasında, özellikle de büyük bir darbe almaları gerekiyorsa, bozulabilir.

2. Yüksek Kalıp ve İşleme Maliyetleri:

PET şişe yapmak, tasarımı, yapımı ve bakımı pahalı olabilen özel kalıplar gerektirir. PET'in erimesi ve iyi akması için sıcak kalıplara (yaklaşık 80-100°C) ihtiyacı vardır, bu nedenle kalıpların yüksek ısıyı kaldırması ve ısıyı iyi yayması gerekir. Ayrıca, özellikle şekil karmaşık veya çok hassas ise kalıp yapmak uzun zaman alabilir ve aylar sürebilir. Bu, küçük partiler yapmanın daha maliyetli olduğu ve kalıpları tutmanın ve değiştirmenin zaman içinde pahalı olabileceği anlamına gelir.

3. Uzun Kalıplama Döngüleri ve Yüksek Büzülme Oranları:

PET özel bir plastik türüdür. PET'ten bir şeyler yaptığınızda, soğuması ve sertleşmesi uzun zaman alır. Bu da PET'ten bir şeyler yapmanın uzun zaman almasına neden olur. PET soğuduğunda küçülür. Genellikle 1,5% ile 2,5% arasında küçülür. Küçüldüğü için PET'ten yaptığınız şeyler doğru boyutta olmayabilir. PET'ten yaptığınız şeylerin doğru boyutta olduğundan emin olmak için kalıbı ve süreci gerçekten çok iyi yapmanız gerekir. PET'i doğru şekilde soğutmazsanız, yaptığınız malzemenin içinde kırılmasına veya bükülmesine neden olacak sorunlar olabilir.

4. Sıcaklık Hassasiyeti ve Hassas Kontrol Gereklidir:

PET, işleme sıcaklıklarına karşı çok hassastır. Çok sıcak olursa bozulur. Çok soğuksa iyi akmaz ve kötü parçalar elde edersiniz. Bu yüzden enjeksiyon işlemi sırasında plastiğin sıcaklığını kontrol etmeniz gerekir. Eriyik sıcaklığını, kalıp sıcaklığını ve soğutma süresini kontrol etmeniz gerekir. Bu sıcaklıklardan herhangi biri dalgalanırsa, parçanın kalitesini etkiler. Bu da ekipmanı daha pahalı ve çalıştırması daha zor hale getirir.

5. Renk Seçimi ve Kalıplama Sonrası İşlemlerdeki Sınırlamalar:

PET malzemeler doğal olarak şeffaftır, bu da kalıplama sırasında tutarlı ve canlı renkler elde etmeyi zorlaştırır. PET'i renklendirmek için renk masterbatchleri kullanabilirsiniz, ancak renkler farklı ürün partileri arasında eşleşmeyebilir. Ayrıca, PET ürünleri genellikle iç gerilimlerden kurtulmak ve kullandığınızda eğilmediklerinden veya çatlamadıklarından emin olmak için tavlama gibi ikincil işlemlere ihtiyaç duyar. Bu ekstra adımlar daha fazla zaman ve para gerektirir.

6. Çevresel ve Sürdürülebilirlik Konuları:

PET geri dönüştürülebilir, ancak bu kolay veya ucuz değildir. PET'in geri dönüştürülmesi ve yeniden işlenmesi genellikle enerji yoğun ve pahalı olan kimyasal veya mekanik geri dönüşüm süreçlerini içerir. Bazı durumlarda, geri dönüştürülmüş PET işlenmemiş PET kadar iyi olmayabilir, bu nedenle her şey için kullanılamaz. Ayrıca, PET tek kullanımlık plastiklere olan talebi azaltmaya yardımcı olsa da, doğal olarak parçalanmaz, bu nedenle uygun şekilde imha edilmezse uzun vadeli çevresel sorunlara neden olabilir.

7. Kalıplar için Yüksek Gereksinimler:

PET'in sıcaklık, basınç ve akışkanlık için yüksek gereksinimleri olduğundan, kalıbın tasarımı çok hassas olmalı ve kalıbın imalatı yüksek hassasiyet ve kaliteli yüzey işlemine sahip olmalıdır. Kalıbın üretim ve bakım maliyetleri sadece yüksek olmakla kalmaz, aynı zamanda kalıp hasar gördüğünde veya ayarlanması gerektiğinde, tüm üretim hattının durması gerekebilir, bu da ek zaman ve ekonomik kayıplara neden olur.

8. Malzeme Özelliklerinde Değişkenlik:

PET yarı kristal bir malzemedir. İşlediğinizde özellikleri değişir. İşleme şekliniz ne kadar kristalleştiğini, ne kadar güçlü olduğunu ve ne kadar berrak olduğunu etkiler. Örneğin, sıcaklık, ne kadar hızlı soğuduğu ve ne kadar basınç kullandığınız bu özellikleri etkiler. Süreci iyi kontrol etmezseniz, ürünün performansında çok fazla değişkenlik elde edersiniz. Bu da nihai ürününüzün çok fazla varyasyona sahip olacağı ve iyi olmayacağı anlamına gelir. Ayrıca PET neme karşı hassastır. Islanırsa daha kırılgan hale gelir ve mekanik özellikleri azalır. Bu da süreci kontrol etmeyi daha da zorlaştırır.

9. Sınırlı Kimyasal Direnç:

PET bazı kimyasallara karşı dayanıklıdır. Ancak, bazı çözücüler, asitler ve bazlarla iyi sonuç vermez. Bazı zorlu kimyasal ortamlarda PET ürünleri şişebilir, çatlayabilir veya başka şekillerde daha da kötüleşebilir. Bu, PET'in bazı özel kimya endüstrileri için iyi olmadığı anlamına gelir.

PET Enjeksiyon Kalıplamada sık karşılaşılan sorunlar ve çözümler

PET enjeksiyon kalıplama yaparken, her zaman ürün kalitesini ve üretim verimliliğini etkileyen bazı sorunlar vardır. Bu sorunları çözebilirsek, daha iyi ürünler yapmamıza yardımcı olacaktır. Aşağıda bazı yaygın sorunların ve çözümlerinin ayrıntılı bir analizi yer almaktadır.

1. Kalıplanmış Parçaların Görünüm Sorunları

① Kalıplanmış Parçaların Dalgalı Yüzeyi:

Sorun Nedeni: Kapı veya diğer parçalar çok darsa, erimiş plastik kısmen katılaşmış kalıplanmış parçalara doğru itilerek yüzeyde dalgalanmalar oluşturabilir. Bu durum enjeksiyon kalıplı parçaların ince bölgelerinde daha fazla görülür ve düzensiz kalıp tasarımı veya sıcaklık bu durumu daha da kötüleştirebilir.

Çözüm: Bu sorunu çözmek için kapının çapını artırabilir, nozul ve kalıbın sıcaklığını yükseltebilir ve plastiğin kalıp boşluğuna girdiğinde çok erken soğumasını önlemek için enjeksiyon hızını artırabiliriz. Buna ek olarak, daha homojen bir soğutma elde etmek için kalıptaki soğutma suyu girişinin konumunu kapı alanından uzak olacak şekilde ayarlayabiliriz.

② Kalıplanmış Parçalarda Gümüş Çizgiler veya Sararma:

Sorun Nedeni: Plastikteki nem, gazların tam olarak dışarı atılmaması veya aşırı katkı maddesi kullanımı enjeksiyon işlemi sırasında gümüş çizgilerine veya sararmaya neden olabilir. Bunun nedeni yeterince kurumaması, eşit şekilde karıştırılmaması veya malzemenin varil içinde yanması olabilir.

Çözüm: Hammaddelerin kurutma işleminin güçlendirilmesi, kalıp sıcaklığının uygun şekilde yükseltilmesi ve enjeksiyon işlemi sırasında enjeksiyon hızının düşürülmesi gümüş çizgilerin azaltılmasına yardımcı olabilir. Ayrıca, katkı maddelerinin miktarını kontrol etmek ve malzeme homojenliğini sağlamak, kalıplanmış parçalarda sararmayı veya yüzey kusurlarını etkili bir şekilde önleyebilir.

③ Yüzey Ezikleri:

Sorun Nedeni: Yüzeydeki çukurlar, eşit olmayan kalıp sıcaklığından veya soğutma işlemi sırasında yeterli soğutma süresinin olmamasından kaynaklanır.

Çözüm: Enjeksiyon akış hızını ve tutma basıncını artırırsanız, kalıbı daha iyi doldurabilir ve plastik soğuduğunda eziklerden kaçınabilirsiniz. Ayrıca, basıncı daha uzun süre tutarsanız, plastik siz onu kalıptan çıkarmadan önce daha fazla soğuyacak ve ezik oluşmayacaktır.

④ Kaynak Hatları:

Sorun Nedeni: Kalıptaki plastik akışı ayrılıp tekrar bir araya geldiğinde, tam olarak birleşmeyebilir ve parçanın yüzeyinde kaynak çizgileri oluşturabilir. Bunun nedeni kalıbın tasarımı, plastiğin enjekte edilme şekli veya plastiğin yeterince iyi akamaması olabilir.

Çözüm: Kaynak çizgilerinin oluşumunu azaltmak için enjeksiyon hızını ve basıncını artırabilir, kalıp sıcaklığını optimize edebilir ve kalıp boşluğunda düzgün plastik akışı sağlayabilirsiniz. Ayrıca plastik akışını iyileştirmek ve kaynak çizgilerinin oluşumunu en aza indirmek için kapı boyutunu büyütebilir veya kapı konumunu değiştirebilirsiniz.

2. Kalıplanmış Parçaların Şekli ve Yapısal Sorunları

① Kalıplanmış Parçaların Çarpık Deformasyonu:

Sorun Nedeni: Kalıp sıcaklığı çok yüksekse veya soğutma işlemi sırasında soğutma yetersizse, plastik eşit olmayan büzülme nedeniyle bükülebilir veya bükülebilir.

Çözüm: Kalıp sıcaklığını düşürmek ve soğutma süresini uzatmak, kalıplanan parçanın soğutma sırasında yerel büzülme yaşamamasını sağlayacaktır. Ayrıca, duvar kalınlığının eşit olduğundan emin olmak için kalıp tasarımını optimize etmek, soğutma sırasında eşit olmayan stres dağılımını önlemeye yardımcı olacaktır.

② Eritilmemiş Malzeme:

Sorun Nedeni: Bazen bir şeyler enjekte ettiğinizde, malzemenin bir kısmı tamamen erimez ve malzemenizin dışında erimemiş küçük parçalar oluşur. Bu genellikle malzemenizi yeterince ısıtmadığınızda veya yeterince kurutmadığınızda olur.

Çözüm: Hammaddelerin tamamen eridiğinden emin olmak için varil sıcaklığını artırın veya ısıtma süresini uzatın. Ayrıca, nem kalmaması için kurutma makinesinin düzgün çalıştığından emin olun.

③ Kısa Çekimler (Kalıp Boşluğunun Yetersiz Doldurulması):

Sorun Nedeni: Kısa çekimler, plastik kalıp boşluğunu tam olarak doldurmadığında meydana gelir ve sizi eksik bir parça ile bırakır. Bunun nedeni genellikle yeterli enjeksiyon basıncına sahip olmamanız, malzemenin iyi akmaması veya kalıbın doğru tasarlanmamış olmasıdır.

Çözüm: Kısa atışları düzeltmek istiyorsanız, birkaç şey yapabilirsiniz. Enjeksiyonun basıncını ve hızını artırabilirsiniz. Ayrıca kalıba daha fazla plastik püskürtebilirsiniz. Hatta kalıp üzerindeki basıncı daha uzun süre tutabilirsiniz. Plastiğin gerçekten iyi aktığından emin olmak istiyorsanız, kalıbın doğru tasarlandığından emin olabilirsiniz. Plastiğin kalıba akabilmesi için kapıların ve akış yollarının yeterince büyük olduğundan emin olmak istersiniz.

3. Malzeme ve Süreç Sorunları

Kabarcık Sorunları:

Sorun Nedeni: Sorun PET malzemelerin çok susamış olmasıdır. Onlarla uğraşmaya başlamadan önce yeterince kurutmazsanız, tamamen ıslanırlar ve ısıttığınızda kabarcıklar çıkarmaya başlarlar. Bu da parçalarınızın kötü görünmesine ve zayıflamasına neden olur.

Çözüm: Malzemeleri işlemeden önce gerçekten kuru olduğundan emin olun, böylece nem seviyesi ihtiyacınız olanın altında olur. Ayrıca, malzemeyi enjekte ederken, havayı malzemeden dışarı itmek için geri basıncı artırın, böylece kabarcıklar oluşmaz.

② Boyutsal Kararsızlık:

Sorun Nedeni: Boyutsal dengesizlik genellikle kalıp tasarımından, enjeksiyon parametrelerinin doğru şekilde kontrol edilmemesinden veya malzemenin eşit olmayan şekilde küçülmesinden kaynaklanır.

Çözüm: Duvarların tüm yol boyunca aynı kalınlıkta olduğundan emin olun. Kapıları ve yollukları mantıklı oldukları yerlere yerleştirin. Enjeksiyon hızını, basıncı ve soğutma süresini kontrol edin. Kullandığınız malzemeye göre ayarları yapın, böylece parçalar doğru boyutta çıkar.

4. Küf Sorunları

① Sıcak Yollukta Yetersiz Sıcaklık:

Sorun Nedeni: Sıcak yolluk sisteminde sıcaklık yeterli değilse, erimiş plastik yollukta yavaş yavaş soğuyarak akışkanlığın azalmasına neden olur ve kalıp boşluğunun doldurma etkisini etkiler.

Çözüm: Sıcaklığın uygun aralıkta olmasını sağlamak için sıcak yolluk yalıtım önlemlerinin güçlendirilmesi gerekir. Aynı zamanda, plastiğin kalıp boşluğuna girmeden önce çok erken soğumasını önlemek için sıcak nozul sıcaklığı uygun şekilde yükseltilmelidir.

② Kalıbın Yetersiz Soğutulması:

Sorun Nedeni: Kalıp soğutma suyu geçişleri tıkanmış veya kirlenmiş ya da soğutma süresi yetersiz, bu da parçaların soğutma hızını ve kalıplama kalitesini etkileyen eşit olmayan kalıp sıcaklıklarına neden oluyor.

Çözüm: Soğutma sisteminin engellenmediğinden emin olmak için kalıp soğutma suyu kanallarının düzenli olarak temizlenmesi çok önemlidir. Ayrıca, soğutma süresinin uygun şekilde uzatılması, kalıptan çıkarılmadan önce kalıplanan parçaların tamamen katılaşmasını sağlar.

PET Enjeksiyon Kalıplama Uygulamaları Nelerdir?

PET (Polietilen Tereftalat) enjeksiyon kalıplama, birçok sektörde yaygın olarak kullanılan esnek ve çok yönlü bir üretim sürecidir. PET yüksek mukavemeti, kimyasal direnci, iyi şeffaflığı ve geri dönüştürülebilirliği ile bilinir. Modern üretimde önemli bir rol oynar. İşte PET enjeksiyon kalıplamanın ana uygulama alanları ve bunların spesifik alt bölümleri:

1. Ambalaj Endüstrisi:

① İçecek Ambalajları: PET şişeler küresel içecek ambalajı pazarının krallarıdır. Hafiftirler, güçlüdürler, şeffaftırlar ve geri dönüştürülebilirler. Su, soda, meyve suyu ve süt ambalajlamak için mükemmeldirler.

② Gıda Ambalajları: PET, gıdaların güvenli ve kolay kullanılabilir olmasını sağlamak için çeşniler ve yemeklik yağlar gibi gıda ambalajlarında da kullanılır.

③ İlaç ve Kozmetik Ambalajları: PET ilaç, kozmetik ve diğer ürünlerin ambalajlanmasında kullanılır. İyi sızdırmazlık ve stabiliteye sahiptir, bu nedenle ürünlerin kalitesini sağlayabilir.

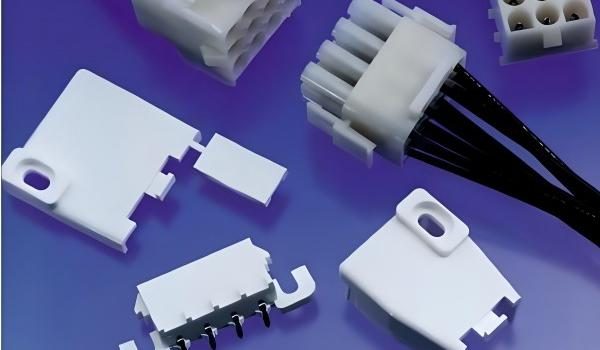

2. Elektronik ve Elektrik Endüstrisi:

① Hassas Parçalar: PET, ekipmanın iyi çalıştığından emin olmak için konektörler ve muhafazalar gibi elektronik ekipman için hassas parçalar yapmak için kullanılır.

② Yalıtım Malzemeleri: PET film, kondansatörler ve yalıtım levhaları gibi şeylerin yapımında çok kullanılır çünkü yalıtım konusunda gerçekten iyidir.

3. Tekstil Elyaf Endüstrisi:

Polyester Elyaf: PET Elyaf (Polyester) en yaygın kullanılan sentetik elyaftır. İyi kırışıklık direncine, aşınma direncine ve şekil tutma özelliğine sahiptir. Giyim, ev tekstili ve endüstriyel tekstillerde yaygın olarak kullanılır.

4. İnşaat ve Yapı Malzemeleri Sektörü:

① Yalıtım Malzemeleri: PET, inşaat alanında yalıtım malzemeleri ve ses yalıtım levhaları yapmak için kullanılır. Hava koşullarına karşı iyi direnç ve stabiliteye sahiptir ve hafif, yüksek mukavemetli, çevre dostu ve enerji tasarrufu sağlayan yapı malzemeleri yapmak için uygundur.

② Dekoratif Paneller: PET, modern binalarınızda kullanabileceğiniz güzel ve güçlü malzemeler sağlayan zemin ve dekoratif panellerin yapımında da kullanılır.

5. Medikal ve Sağlık Sektörü:

Tıbbi Ambalaj Malzemeleri: PET malzemeler toksik değildir ve kokusuzdur ve güvenli ve güvenilir olduklarından emin olmak için tıbbi ambalajlarda, infüzyon setlerinde, hemodiyaliz makinelerinde ve diğer tıbbi malzemelerde yaygın olarak kullanılır.

6. Diğer Sektörler:

① Otomotiv Endüstrisi: PET, araç iç mekanlarında ve gösterge panelleri, iç dekorasyon parçaları vb. gibi işlevsel parçalarda kullanılır.

② Günlük Kimyasal Kişisel Bakım: PETG genellikle üst düzey günlük kimyasal ambalajlarda kullanılır. İyi şeffaflığı ve kimyasal direnci nedeniyle ürünün görünümünü ve marka imajını iyileştirebilir.

How Do Material Properties Influence Rib Design in Plastic Injection Molding?

Key Takeaways Effective rib design relies heavily on the shrinkage characteristics of the selected polymer. While ribs increase part stiffness and Moment of Inertia without significantly increasing cycle time, improper

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

Sağlanan Optimizasyon Çözümleri Ücretsiz

- Tasarım Geri Bildirimi ve Optimizasyon Çözümleri Sağlayın

- Yapıyı Optimize Edin ve Kalıp Maliyetlerini Azaltın

- Mühendislerle Doğrudan Bire Bir Görüşün