Plastik enjeksiyon kalıplama, erimiş plastiğin basınç altında bir plastik ürün kalıbına enjekte edilmesi ve istenen plastik parçaları elde etmek için soğutulması işlemini ifade eder. Enjeksiyon kalıplama işlemleri, özellikle otomobil üretimi, tüketici aletleri ve tıbbi ekipman gibi sektörlerde yaygın olarak kullanılan bir üretim tekniğidir.

Buradaki önemli değişkenlerden biri, bir enjeksiyon kalıplama makinesinin sıcak sıvı plastiği kalıbın içine zorlamasının ne kadar sürdüğünü ölçen enjeksiyon hızıdır. Bu, hem üretim verimliliğini hem de ürün kalitesini etkileyen kritik bir faktördür. Temel bileşen olarak enjeksiyon kalıplama süreciEnjeksiyon kalıbının tasarımı ve kalitesi enjeksiyon hızını doğrudan etkiler.

Bu makalede enjeksiyon kalıplarının enjeksiyon hızını nasıl etkilediği incelenerek kalıp tasarımı, malzeme seçimi, üretim süreçleri, kalıp sıcaklığı kontrolü, yolluk tasarımı ve daha fazlası ele alınmaktadır.

Kalıp Tasarımının Enjeksiyon Hızı Üzerindeki Etkisi

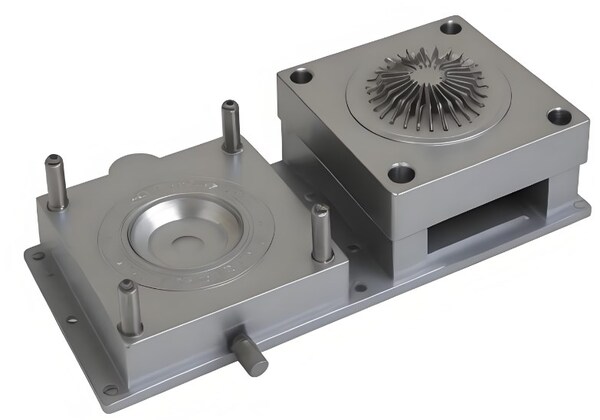

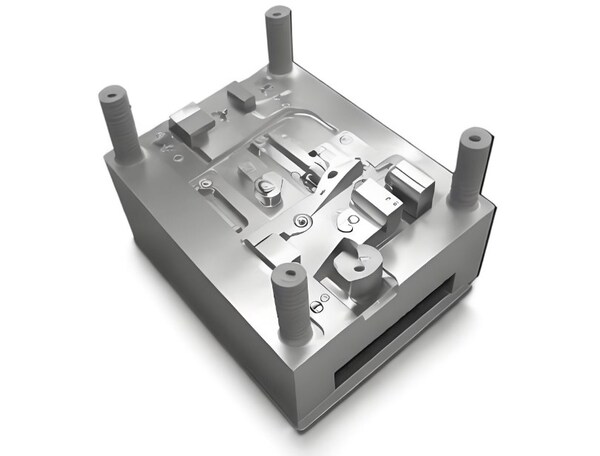

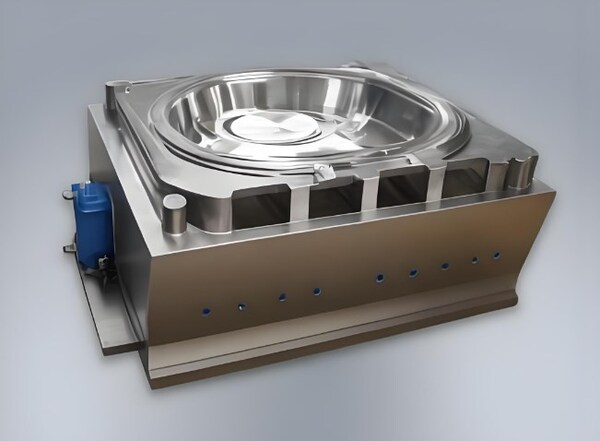

Kalıp Boşluğu Tasarımı

Boşluk düzeni, enjeksiyon kalıbı tasarımının anahtarıdır. İyi tasarım enjeksiyon hızını büyük ölçüde artırabilirken, kötü tasarım sadece enjeksiyon hızını düşürmekle kalmaz, aynı zamanda enjeksiyon işlemi sırasında kusurlara neden olabilir veya enjeksiyon süresini uzatabilir.

1. Boşluk Miktarı: Bir kalıpta birden fazla boşluk olduğunda, aynı anda birden fazla parça üretilebilir. Bu, işin daha hızlı tamamlanabileceği anlamına gelir ve bu da üretim verimliliğini artırır. Aynı anda çok fazla şey yapmaya çalışırsanız, kalıbın çalışmasıyla ilgili sorunlar da olabilir (aşırı enjeksiyon basıncı), bu da enjeksiyon işlemi sırasında basınç ve sıcaklığı kontrol etmeyi daha zor hale getirir. Bu nedenle, tasarımcıların çok gözlü kalıplar oluştururken üretim verimliliği ile süreç karmaşıklığını dengelemeleri kritik önem taşır.

2. Boşluk Düzenlemesi: Boşlukların nasıl düzenlendiği hem akışkan plastiğin nasıl aktığını hem de karşılaştığı direnci etkiler. İyi yerleştirildiklerinde, akışa karşı daha az direnç ve yüksek enjeksiyon hızı olabilir. Genellikle insanlar simetrik düzenler kullanır, böylece her boşluk aynı oranda dolar.

Kalıp Yapısı Tasarımı

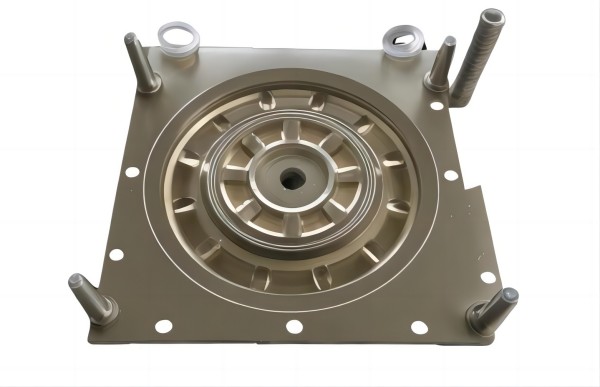

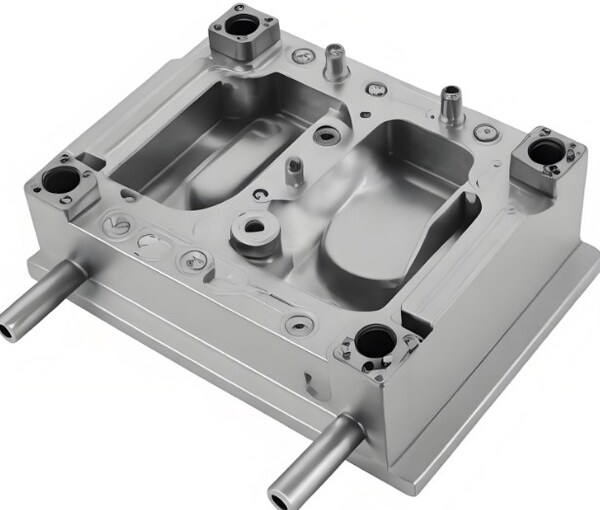

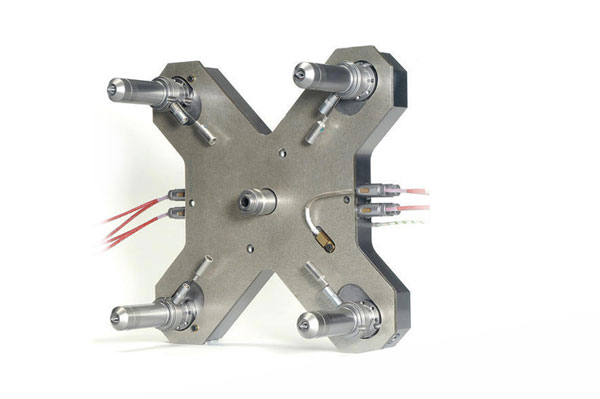

Kalıp yapısı tasarımı, ayırma yüzeyini, yolluk sistemini, soğutma sistemini ve havalandırma sistemini kapsar.

1. Ayırma Yüzeyi Tasarımı: Ayırma yüzeyi, kalıbın açılıp kapandığı temas yüzeyidir. Ayırma yüzeyleri iyi tasarlanırsa, kalıpların açık veya kapalı kalma süresini kısaltır, onarım gerekmeden önce daha uzun süre dayanmalarını sağlar ve enjeksiyon kalıplamayı da hızlandırır. Genel olarak, işleme zorluğunu ve aşınmayı en aza indirmek için ayırma yüzeyi mümkün olduğunca düz tasarlanmalıdır.

2. Yolluk Sistemi Tasarımı: Kapı, erimiş plastiğin boşluğa akması için bir geçit görevi görür. Enjeksiyon hızı, iyi planlanmış bir kapı ile geliştirilebilir. Doğrudan kapılar, pimli kapılar ve fan kapıları kullanılan bazı çeşitlerdir. Doğru boyut ve tipin seçilmesi, parça doldurulurken akışa karşı daha az direnç oluşmasını sağlayarak doldurma hızını artırır.

3. Soğutma Sistemi Tasarımı: Soğutma sisteminin tasarımı, malzemeyi ne kadar hızlı enjekte edebileceğiniz üzerinde büyük bir etkiye sahiptir. Soğutma süresi genellikle tüm enjeksiyon döngüsünün yarısından fazlasını oluşturur, bu nedenle verimli bir soğutma sistemi enjeksiyon döngüsünü önemli ölçüde kısaltabilir. Yaygın soğutma yöntemleri arasında su soğutma ve yağ soğutma yer alır. Düzgün soğutma ve hızlı ısı dağılımı sağlamak için soğutma kanallarının yerleşimi ve boyutu iyi tasarlanmalıdır.

4. Havalandırma Sistemi Tasarımı: Havayı ve uçucu maddeleri boşluktan dışarı çıkararak yanık ve kabarcık gibi kusurları önlemek için genellikle bir havalandırma sistemi kullanılır. İyi tasarlanırsa, bu sistem malzemeleri ne kadar hızlı enjekte ettiğimizi ve ortaya çıkan ürünlerin genel kalitesini artırabilir. Tipik olarak, boşluk ve ayırma yüzeyine havalandırma olukları yerleştirilir veya havalandırma için havalandırma tapaları ve havalandırma delikleri kullanılır.

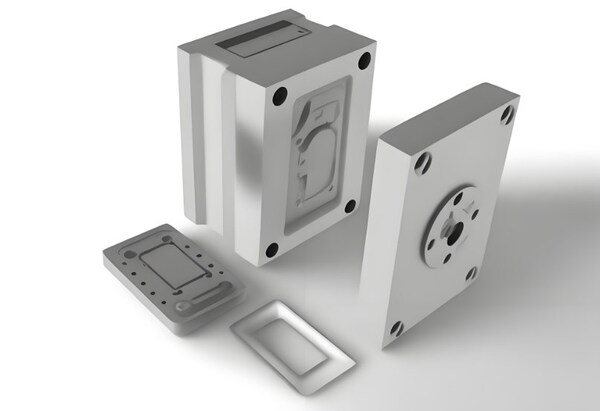

Kalıp Malzemelerinin Enjeksiyon Hızı Üzerindeki Etkisi

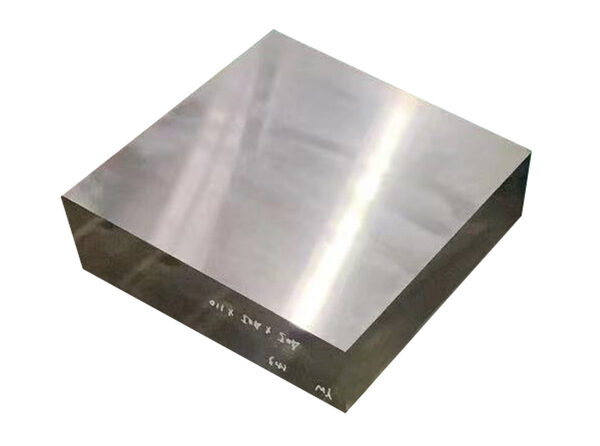

Kalıp Çeliği Seçimi

Kalıp malzemesi seçimi kalıbın ömrünü, işleme hassasiyetini ve enjeksiyon hızını doğrudan etkiler. Yaygın kalıp malzemeleri arasında kalıp çeliği, alüminyum alaşımı ve bakır alaşımı bulunur.

1. Kalıp Çeliği: Kalıp çeliği, yüksek mukavemeti, sertliği ve aşınmaya karşı direnciyle bilinir; büyük miktarlarda kalıp yaparken tüm temel özellikler. P20, H13 ve S136 dahil olmak üzere çeşitli kalıp çeliği türleri mevcuttur. Isıyı çok iyi iletmemesine ve bu da ısının soğutma yoluyla ne kadar hızlı giderilebileceğini kısıtlamasına rağmen, hem aşınma direncini hem de korozyon direncini artırmaya yardımcı olabilecek krom veya titanyum kaplama gibi işlemler vardır.

2. Alüminyum Alaşım: Alüminyum alaşımı mükemmel işlenebilirliğe ve termal iletkenliğe sahiptir, bu da onu prototip kalıpların yanı sıra küçük seri üretim için uygun hale getirir. 6061 ve 7075 en yaygın kullanılan türler arasındadır. Bu kalıplar daha hızlı soğumaya izin verirken enjeksiyon hızları artırılabilir, çelik kadar güçlü veya aşınmaya dayanıklı değildir, bu da onları daha düşük talep gören ürünler için uygun hale getirir.

3. Bakır Alaşımlı: Bakır alaşımı mükemmel ısı iletimine sahiptir ve korozyona iyi dayanabilir. Bu nedenle hızlı soğutmaya ihtiyaç duyan kalıp bileşenleri (kapı ekleri veya soğutma ekleri gibi) genellikle bakır alaşımlarından yapılır. Bakır alaşımlı kalıplar verimli bir şekilde soğuyarak enjeksiyon hızını önemli ölçüde artırır, ancak daha pahalıdırlar ve genellikle kalıp çeliği veya alüminyum alaşımı ile birleştirilirler.

Kalıp Yüzey İşlemi

Yüzey işlemi kalıp performansını artırır. Yaygın yüzey işlemleri arasında krom kaplama, titanyum kaplama, nitrürleme ve karbürleme yer alır.

1. Krom Kaplama: Bu işlem yüzey sertliğini ve aşınma direncini artırırken sürtünmeyi de azaltır, tüm bunlar enjeksiyon sürelerini hızlandırmaya yardımcı olabilir. Çoğu kalıba 0,01-0,1 mm arasında bir krom tabakası uygulanır.

2. Titanyum Kaplama: Kalınlığı 0. 001 ila 0. 01 mm arasında değişen titanyum kaplama, yüksek düzeyde aşınma ve ısıya maruz kalan kalıp bileşenlerinde kullanılabilir. Bu kaplama aynı zamanda korozyona karşı da dirençlidir; bu da hem kalıpların ömrünü hem de üreticilerin kalıplara ne kadar hızlı enjeksiyon yapabileceğini uzatan bir niteliktir.

3. Nitrürleme: Nitrürleme yüzey sertliğini ve aşınma direncini artırarak kalıp ömrünü uzatır. Nitrürleme tabakasının kalınlığı genellikle 0,1 ila 0,5 mm arasında değişir ve yüksek mukavemetli, yüksek sertlikteki kalıplar için uygundur.

4. Karbürleme: Karbürizasyon, yüzey sertliğini ve aşınma direncini artırarak bir kalıbın yorulmadan önce ne kadar süre kullanılabileceğini iyileştirir. Bu işlem yaklaşık 0,5 mm ila 2 mm kalınlığında sertleştirilmiş bir katman oluşturur, böylece kalıpların seri üretimi daha uygun maliyetli hale gelir.

Kalıp Üretim Sürecinin Enjeksiyon Hızı Üzerindeki Etkisi

Hassas İşleme Teknolojisi

Hassas işleme, kalıp işleme doğruluğunu ve yüzey kalitesini iyileştirmek için çok önemlidir. Yaygın hassas işleme teknikleri arasında CNC işleme, EDM ve lazer işleme yer alır.

1. CNC İşleme: Bu süreç, karmaşık şekillere sahip olanlar da dahil olmak üzere son derece hassas, verimli ve esnek kalıpların oluşturulmasını sağlar. Kalıp yapımı sırasında hem yüzey kalitesini hem de genel hassasiyeti iyileştirmede çok iyidir. Çoğu kalıp türü CNC makineleri kullanılarak yapılabilir, ancak bir öğenin karmaşık özelliklere sahip olması veya gerçekten çok yüksek bir toleransla üretilmesi gerektiğinde özellikle yararlıdırlar.

2. EDM: Kalıp çeliği ve karbür gibi yüksek sertlikte, yüksek mukavemetli kalıp malzemelerinin işlenmesi EDM için uygundur. Yüksek hassasiyet ve iyi yüzey kalitesi ile karmaşık kalıp şekilleri üretebilir, ancak daha az verimlidir, tipik olarak kalıp bitirme ve onarım için kullanılır.

3. Lazer İşleme: Lazer işleme, karmaşık kalıp şekillerinin ve mikro özelliklerin yüksek hassasiyet, verimlilik ve temas olmadan işlenmesini sağlar. Lazer kazıma ve lazer kaplama (yüzey bitirme gibi işlemler için yararlı olabilir) gibi görevler de mümkündür, bu da bu teknolojiyi küçük uçtaki takımlar üzerinde çalışırken ideal hale getirir.

Hızlı Prototipleme Teknolojisi

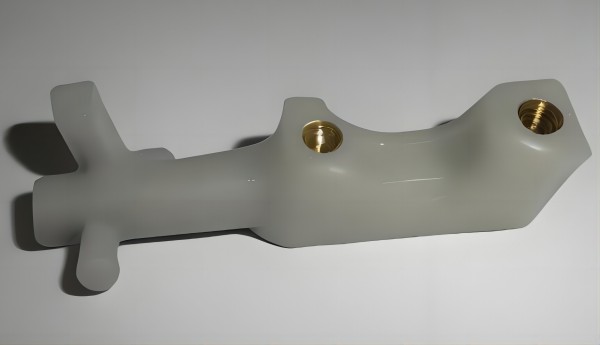

Hızlı prototipleme teknolojisi, malzemeleri katmanlayarak doğrudan kalıplar veya kalıp prototipleri üretir. Yaygın hızlı prototipleme teknolojileri arasında stereolitografi (SLA), seçici lazer sinterleme (SLS) ve erimiş biriktirme modelleme (FDM) bulunur.

1. Stereolitografi (SLA): SLA teknolojisi, malzemeleri oluşturmak ve çok yüksek hassasiyetle kalıp prototipleri oluşturmak için ışığa duyarlı reçine katmanını katman katman sertleştirmek için lazerler kullanarak çalışır. Parti boyutlarının küçük olduğu veya karmaşık şekillerin gerekli olduğu prototip kalıpları üretmek için SLA'yı kullanmak mümkün olsa da, dezavantajları vardır: malzeme seçimi sınırlıdır ve mekanik performans zayıftır.

2. Seçici Lazer Sinterleme (SLS): Seçici Lazer Sinterleme (SLS) teknolojisi, lazerin birbirine kaynaştırdığı toz malzemeleri katmanlara ayırarak malzeme oluşturur. Bu süreç, etkileyici mukavemete sahip kalıp prototipleri oluşturur. SLS, karmaşık kalıp şekilleri ve küçük ila orta ölçekli seri üretim prototipleri üretmek için uygundur, geniş bir malzeme seçimi vardır ancak işlem sonrası gerektiren düşük yüzey kalitesi vardır.

3. Kaynaşmış Biriktirme Modellemesi (FDM): FDM teknolojisi, katmanlar oluşturmak için termoplastik malzemeleri ısıtarak yüksek mukavemetli kalıp prototipleri üretir. Bu yöntem, orta karmaşıklıktaki kalıpların yanı sıra küçük seri üretim prototipleri yapmak için iyi olsa da, işleme sırasındaki hassasiyeti çok yüksek değildir, bu nedenle yüzeyler kötü işlenmiş olarak ortaya çıkar.

Kalıp Sıcaklık Kontrolünün Enjeksiyon Hızı Üzerindeki Etkisi

Kalıp Sıcaklığının Enjeksiyon Hızı Üzerindeki Etkisi

Enjeksiyon hızı söz konusu olduğunda kalıp sıcaklığını kontrol etmek çok önemlidir - bunu doğru yaparsanız, işler daha hızlı ve daha iyi ürün kalitesiyle çalışır. Ancak eriyik sıcaklığı çok yüksek veya düşükse, eritilen plastiğin akış hızı ve soğuma süreleri etkilenebilir, bu da enjeksiyon kalıplama makineleri kullanılarak ürünlerin ne kadar hızlı yapılabileceğini değiştirir.

1. Yüksek Kalıp Sıcaklığı: Kalıp sıcaklığı çok fazla yükseldiğinde, erimiş plastiğin daha yavaş soğumasına neden olur. Bu da hem soğuma süresini uzatır hem de enjeksiyon kalıplama döngüsü, dolayısıyla enjeksiyon hızları düşer. Ayrıca, yüksek kalıp sıcaklıkları, örneğin parlama veya çarpılma gibi yüzey hatalarına veya bozulmalarına yol açabilir.

2. Düşük Kalıp Sıcaklığı: Düşük kalıp sıcaklıkları erimiş plastiğin hareketini engelleyerek üretim hızını yavaşlatabilir ve soğuk çizgiler veya eksik doldurma gibi kusurlar yaratabilir; bu da sadece kaliteyi etkilemekle kalmaz, aynı zamanda işlerin ne kadar hızlı yapılabileceğini de yavaşlatır.

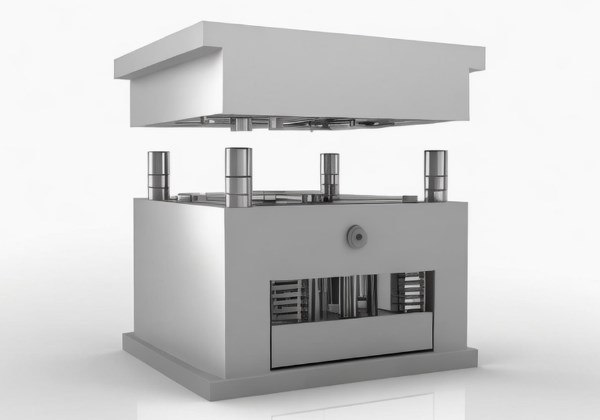

Kalıp Sıcaklık Kontrol Sistemi

Kalıp sıcaklığını makul bir aralıkta tutmak için kalıplar tipik olarak sıcaklık kontrol sistemleri içerir. Yaygın kalıp sıcaklık kontrol sistemleri şunları içerir:

1. Su Soğutma Sistemi: Su soğutma işleminde, kalıbın içindeki soğutma kanalları ısıyı uzaklaştırmak ve sıcaklığı düşürmek için etrafına su taşır. Bu, enjeksiyon kalıpları ile üretildiklerinde ne kadar sıcak veya soğuk olduklarını kontrol etmek için kullanılan diğer yöntemlerle karşılaştırıldığında hem verimli hem de ucuzdur, bu nedenle bu sistemler genel olarak her şeyden daha fazla kullanılmaktadır.

2. Yağ Soğutma Sistemi: Kalıpları soğutmak için yağ soğutma, soğutma yağını kalıbın içindeki soğutma kanallarından geçirir. Su soğutma kadar verimli olmasa da, bu yöntem yüksek sıcaklıkta enjeksiyon kalıplamada kullanılan daha yüksek sıcaklıklarda soğutulması gereken kalıplar için iyi çalışır.

3. Elektrikli Isıtma Sistemi: Kalıbı ısıtmak ve sıcaklığını düzenlemek için ısıtma elemanları kullanmak yerine, elektrikli bir ısıtma sistemi elektrik akışları oluşturarak kalıbın sıcaklığını kontrol eder. Çok özel sıcaklık kontrolü çok önemli olduğunda, örneğin sıcak yolluk kalıplarında, bu sistemler soğutma sistemleriyle de eşleştirilebilir.

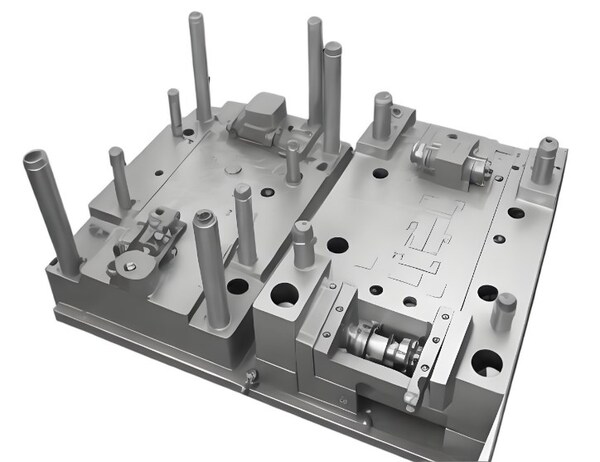

Yolluk Tasarımının Enjeksiyon Hızı Üzerindeki Etkisi

Koşucu Tipleri

Yolluk sistemi, erimiş plastiğin bir enjeksiyon kalıplama makinesinin nozülünden kalıp boşluğuna taşındığı bir yoldur. Aslında, akış hatlarının düzeni, sonraki katmanların enjeksiyon hızı ve dolayısıyla nihai ürünün kalitesi üzerinde bir etkiye sahiptir. Yaygın olarak kullanılan yolluk tiplerinden bazıları soğuk yolluklar ve sıcak yolluklardan oluşmaktadır.

1. Soğuk Koşucu: Soğuk yolluklar, erimiş plastiğin katılaşmasının hurda üreten yolluk içinde gerçekleştiği geleneksel yolluk sistemleridir. Soğuk yollukların tasarımı kolaydır ve malzeme ve enerji açısından ekonomiktir, ancak ikincisinin aşırı kullanımına neden olur ve enjeksiyon hızının yanı sıra ekonomiyi de yavaşlatır.

2. Sıcak Koşucu: Sıcak yolluklar, plastiği yolluk içinde erimiş halde tutan bir ısıtma elemanı kullanır, böylece israf teşvik edilmez. Sıcak yolluklar enjeksiyon hızını artırabilir, kullanım oranını ve üretim maliyetlerini düşürebilir, ancak tasarım ve üretim açısından daha maliyetlidir, bu nedenle hacimli üretim için idealdir.

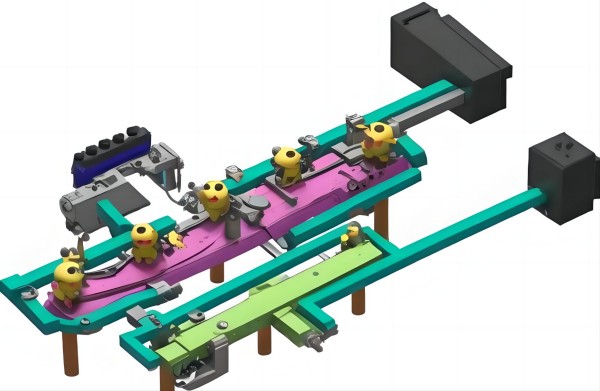

Koşucu Düzeni

Yolluk düzeninin yönü, enjeksiyon hızı tipiyle doğrudan ilişkilidir. Yollukların doğru konumlandırılması aynı zamanda akış direncinin önemsiz olmasına ve dolayısıyla daha hızlı ve pürüzsüz doluma yol açar. Yolluk düzenlemesi ile ilgili olarak, dengeli ve dengesiz yolluklar tipiktir.

1. Dengeli Koşucu: Eşit kanal düzenleri, erimiş plastiğin boşluğa girmesi için zıt akış yollarına ve basınca sahip olmaya yardımcı olur ve her boşluğun aynı anda taşmasına izin vererek daha yüksek enjeksiyon hızı ve ürünün homojenliği anlamına gelir.

2. Dengesiz Koşucu: Dengesiz yolluk düzenlemeleri, her bir kavite için giren erimiş plastiğin farklı akış yollarını ve direncini oluşturur; bu nedenle, eşit olmayan kavite dolumuna veya enjeksiyon hızına neden olur ve ürün kalitesini etkiler. Diferansiyel enjeksiyon da dahil olmak üzere özel enjeksiyon prosedürlerinde uygulanır ve artışların eşit olmayan bir dağılımına sahiptir.

Kalıp Bakımının Enjeksiyon Hızı Üzerindeki Etkisi

Kalıp Bakımı

Uygun kalıp bakımı, enjeksiyon hızını ve ayrıca ürünün kalitesini doğru seviyede tutmak için önemlidir. Günlük kalıp bakımı, kalıbın ömrünü uzatmaya, arıza oranını azaltmaya ve üretkenliği artırmaya yardımcı olabilir.

1. Düzenli Temizlik: Enjeksiyon süresini kısaltmak ve kaliteyi artırmak için, kalıp yüzeylerinde, boşluklarda, yolluklarda ve mümkünse diğer alanlarda biriken kalıntıları, kirleri ve pası temizleyin, kalıbı temiz ve pürüzsüz tutun.

2. Düzenli Yağlama: Genel olarak, kılavuz pim, burç ve itici pim gibi kalıbın hareketli parçalarının greslenmesi, sürtünme ve aşınmanın azaltılmasında hayati bir rol oynar, böylece kalıbın düzgün çalışmasını, enjeksiyon hızının artırılmasını ve ayrıca kalıbın ömrünün uzamasını sağlar.

3. Düzenli Muayene: Örneğin boşluklar, soğutma sistemleri, havalandırma sistemleri gibi tüm kalıp bileşenlerini sık sık kontrol edin, böylece enjeksiyon hızını ve son ürünün kalitesini etkilemeden önce hasarlı veya aşınmış bileşeni onarabilir veya değiştirebilirsiniz.

Kalıp Bakımı

Kalıp bakımı, kalıbı uzun vadede stabilize eder. Doğru bir kalıp tasarımı, kalıbın dayanıklılığının iyileştirilmesine ve dakika başına daha fazla çekim yapılmasına yardımcı olacaktır.

1. Depolama Ortamı: Kalıpların ıslanmasını, paslanmasını ve kirlenmesini önlemek için uygun şekilde depolanması gerekir; temiz, iyi havalandırılmış ve tozdan arındırılmış bir ortamda depolanmalıdır. Kalıplar depolanmak üzere kaldırılmadan önce temizlenmeli ve ardından silinmeli ve/veya pas önleyici yağ ile boyanmalıdır.

2. Bakım Kayıtları: Kayıt: Kalıp kullanımını ve bakım verimliliğini izlemek için her bakım, onarım ve denetimin zamanını, içeriğini ve sonucunu saklayın.

3. Düzenli Bakım: Kalıpların her zaman kullanıma uygun olduğundan emin olmak için kalıp kullanım zamanları ve kontroller, yıkama, yağlama ve onarım için genel kalıp gereksinimleri hakkında rutin bir takvime sahip olun.

Yenilikçi Kalıp Teknolojilerinin Enjeksiyon Hızı Üzerindeki Etkisi

Teknolojik gelişmelerle birlikte, enjeksiyon hızını ve üretim verimliliğini artırmak için yenilikçi teknolojiler kalıp tasarımına ve üretimine giderek daha fazla dahil edilmektedir. İşte bazı yaygın yenilikçi teknolojiler:

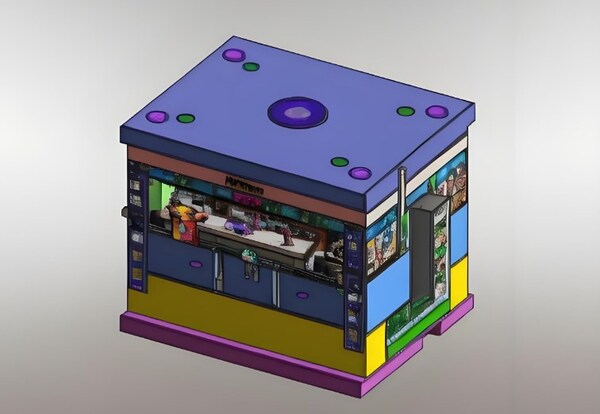

Dijital Tasarım ve Simülasyon

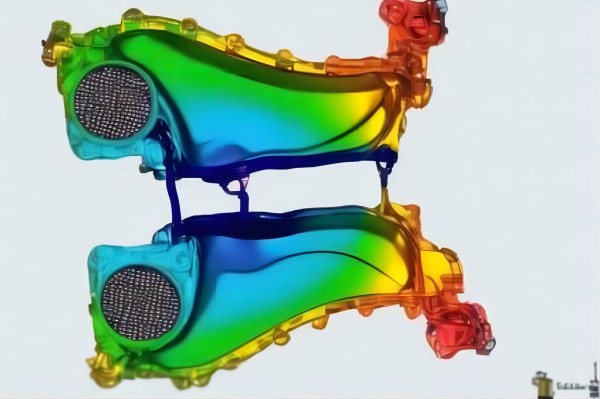

Geliştirilmiş dijital tasarım ve simülasyon araçları, kalıp tasarımı ve optimizasyonu ile ilgili işlemleri geliştirmektedir. Bunlardan bazıları bilgisayar destekli tasarım (CAD), bilgisayar destekli üretim ve sonlu elemanlar analizini (FEA) içeren bilgisayar destekli mühendisliktir (CAE).

1. Bilgisayar Destekli Tasarım (CAD): Kalıbın tasarımında CAD yazılımı kullanılarak daha kolay hale getirilir ve tasarımlar kolayca değiştirilebilir, böylece iş yetkin hale getirilir. Görselleştirerek, tasarımcıların gerçek kalıp tasarımlarıyla bir kalıp yapısını gözlemlemesi ve değiştirmesi daha kolay olacak ve enjeksiyon hızını artıracaktır.

2. Bilgisayar Destekli Üretim (CAM): CAM yazılımı, CAD modellerini doğru kesim için CNC makinelerinin gerçek kontrolünde işlenecek gerçek yollara çevirir. CAM teknolojisi, işlemede hassasiyeti azaltır, üretim süresini kısaltır ve enjeksiyon oranını artırır.

3. Sonlu Elemanlar Analizi (FEA): Enjeksiyon işlemi sırasında, FEA teknolojisi, tasarımcılar tarafından kalıbın performansını tahmin etmeyi amaçlayan stres, deformasyon ve sıcaklık dağılımı testini gerçekleştirir. Tasarım parametreleri ile ilgili olarak, FEA kalıbın optimum yapısını ve malzemesini, kalıplama hatalarını ve enjeksiyon hızını belirlemeye yardımcı olabilir.

Katmanlı Üretim Teknolojisi

AM teknolojisi veya 3D baskı, katmanların oluşturulduğu biriktirme yoluyla bileşenleri oluşturur. Kalıp prototipi ve kalıp onarımı için yaygın olarak kullanılan kalıp imalatında yaygın olarak kullanılmaktadır.

1. Kalıp Prototip İmalatı: İlk olarak, AM teknolojisi tasarımların doğrulanması ve nispeten az sayıda iş yapmak için hızlı bir şekilde kalıplar oluşturur. AM sayesinde, ihmal edilebilir fire ile birlikte malzemenin hızlı bir şekilde işlenmesi söz konusudur, bu da çok sayıda kalıp geliştirme süresini etkili bir şekilde azaltır ve enjeksiyon hızını artırır.

2. Küf Onarımı: Bu, katmanlı üretim teknolojisinde bir 3D kalıp onarımı ve yeniden üretim teknolojisidir. Kalıp parçaları aşınmış veya hasar görmüşse, eklemeli üretim kalıbın ömrünü uzatmaya ve üretkenliği artırmaya yardımcı olmak için yerelleştirilmiş birikim yapabilir.

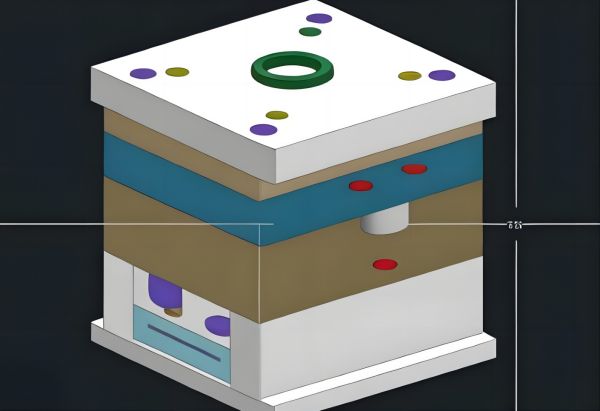

Sıcak Yolluk Sistemleri

Sıcak yolluk sistemleri plastiği yolluk içinde erimiş halde tutarak ısıtır, bu nedenle soğuk yolluklarda görüldüğü gibi malzeme israfı ve boşluk basıncı düşüşleri olmaz. Böylece, sıcak yolluk sistemi enjeksiyon oranlarının doğru bir şekilde uygulanması ve nihai ürünün kalitesi önemli ölçüde artırılabilir.

1. Sıcak Yolluk Tasarımı: Yolluk sisteminde maksimum termal stabilite elde etmek için, sıcak yolluk tasarımı, dolum hızını ve kalitesini artıran çeşitli sistemler boyunca iyi sıcaklık dağılımını kolaylaştırmak için uygun olmalıdır. Valf kapıları ve sıcak yolluklar en bilinen sıcak yolluk tasarımlarıdır.

2. Sıcaklık Kontrolü: Sıcak yolluk sistemleri sıcaklık kontrolüne ihtiyaç duyar, dolayısıyla plastiğin enjeksiyon işlemi boyunca akması için doğru durumda olmasını sağlar. Üstün sıcaklık kontrolü, enjeksiyon hızını ve ürünlerin kalitesini artırabilir.

Kompozit Kalıp Teknolojisi

Plastik üretiminde kompozit kalıp teknolojisi, kalıbın çalışma verimliliğini ve enjeksiyon hızını artırmak için kalıpta kompozit malzeme ve yapı kullanılmasını içerir. Teknolojilerden bazıları şunlardır; Ekleme kalıplama, İki atış kalıplama ve Sandviç kalıplama.

1. Kalıpları yerleştirin: Gömülü kalıplar kalıp performansını artırırken aynı zamanda enjeksiyon hızını da yükseltir ve çeşitli malzemelerden yapılmış kalıp ekleridir. Örneğin, yüksek aşınma bölgesine yüksek sertlikte malzeme yerleştirilebilir; yüksek ısı bölgesine yüksek termal iletkenlikte malzeme yerleştirilebilir.

2. İki Atışlı Kalıplar: İki vuruşlu kalıplar, daha hızlı olan ve daha iyi ürünler yaratan enjeksiyon sürecinde iki renge veya iki farklı malzemeye sahip ürünler üretebilir. Bununla birlikte, iki vuruşlu kalıplar daha karmaşık bir şekilde tasarlanır ve üretilir, ancak kesinlikle enjeksiyon hızını artırmaya yardımcı olurlar.

3. Sandviç Kalıpları: Ayrıca, sandviç kalıpların termal iletkenliği artırmada ve katmanların kalıp içinde barındırılması yoluyla soğutmada etkili olduğu belirtildi. Gerçek şu ki, sandviç kalıpların kullanımı, enjeksiyon hızındaki artışın yanı sıra soğutma süresindeki azalmaları da doğrudan etkiliyor.

Sonuç

Bu enjeksiyon kalıbı Enjeksiyon kalıplamanın en önemli yönüdür ve kalıbın tasarımı, kalıbın malzemesi, imalat ve ısının kontrolü, yollukların tasarımı ve bakım, enjeksiyon hızını etkileyecek faktörlerden bazılarıdır. Üretim verimliliğini ve ürün kalitesini önemli ölçüde artırabilecek yeni teknolojilerin uygulanması öncülüğünde enjeksiyon hızını artırarak kalıbı optimize etmek mantıklıdır.

Gelecekte, dijital tasarım simülasyon teknolojisinin gelişmesiyle, katmanlı üretim teknolojisi, sıcak yolluk sistemi ve kompozit kalıp teknolojisi gibi yeni nesil üretim ekipmanları, enjeksiyon kalıbı imalat endüstrisinde daha büyük bir rol oynayacak ve çeşitli endüstriler için güçlü bir destek sağlayacaktır. Gelince enjeksi̇yon kaliplama teknoloji̇si̇ ve kalıp tasarımı, sürekli araştırma ve uygulama yoluyla gelecekte daha fazla yenilik ve gelişme sağlanacak ve imalat endüstrisine yeni değişiklikler getirecektir.