Enjeksiyon kalıplamadaki akış izleri ürün kalitesini tehlikeye atabilir ve optimum yüzey kalitesi ve işlevselliği sağlamak için hassas ayarlamalar gerektirir.

Değişen plastik akış hızları yüzey kalitesini etkilediğinde akış izleri oluşur. Ayarlamak için işleme parametrelerini optimize edin, kalıp tasarımını iyileştirin ve gelişmiş tutarlılık ve estetik için uygun malzemeleri seçin.

Akış izlerinin nedenlerini ve bunları ortadan kaldırmaya yönelik stratejileri anlamak, üretim sonuçlarınızı büyük ölçüde geliştirebilir. Enjeksiyon kalıplama süreçlerinde akış izlerini ele almak için hedeflenen çözümleri keşfetmek için daha derine dalın.

Sıcaklık ve enjeksiyon hızının ayarlanması akış işaretlerini azaltabilir.Doğru

Bu değişkenlerin kontrol edilmesi, tutarlı plastik akışının sağlanmasına yardımcı olarak akış izleri gibi yüzey kusurları riskini azaltır.

Akış izleri sadece kalıplanmış parçaların görünümünü etkiler.Yanlış

Genellikle kozmetik bir sorun olsa da, ciddi akış izleri, parçanın yapısal bütünlüğünü etkileyebilecek altta yatan sorunları gösterebilir.

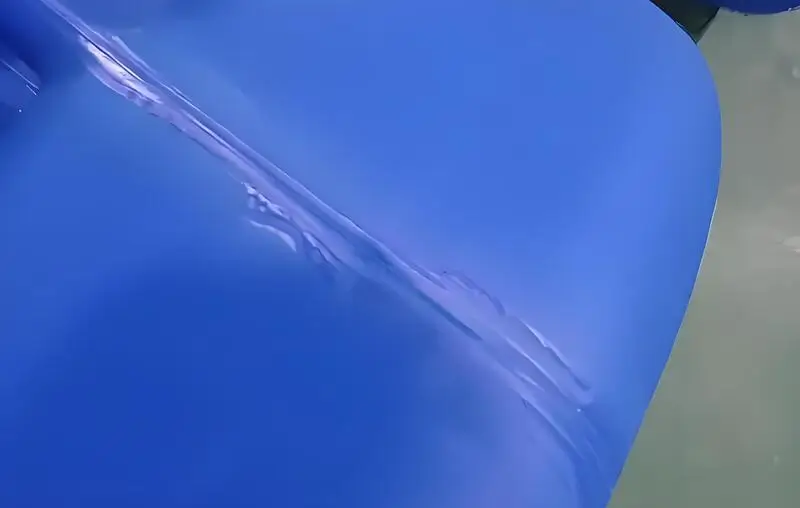

Enjeksiyon Kalıplı Ürünlerdeki Akış İşaretleri Nedir?

Akış izleri, enjeksiyon kalıplı ürünlerin yüzeyinde meydana gelir, estetiği etkiler ve potansiyel olarak altta yatan üretim sorunlarını ortaya çıkarır.

Akış izleri, enjeksiyon sırasında malzeme akışındaki değişikliklerden kaynaklanan, kalıplanmış parçalar üzerindeki yüzey kusurlarıdır. Yaygın nedenler arasında tutarsız soğutma, yetersiz kalıp tasarımı ve kötü malzeme seçimi yer alır. Bu sorunların tespit edilmesi, üreticilerin ürün kalitesini ve görünümünü iyileştirmesi için çok önemlidir.

Akış izleri, malzemenin fiziksel özelliklerinden kaynaklanır ve bu olgu adından da anlaşılacağı gibidir. Malzemenin akış izleri şu şekilde adlandırılır akış işaretleri1ve akış izleri temel olarak malzemedeki dolgu maddelerinden kaynaklanır.

Tabii ki, bu dolgu maddesi şunları içerir masterbatchler2. Masterbatchler iyi renklendirilmezse, granüler renk blokları oluşacaktır. Akarken, tutarsız kalınlığa sahip alanlardan bir nehir gibi akacaktır.

Akış izleri sadece kalıplanmış parçaların görünümünü etkiler.Yanlış

Öncelikle estetik olsa da, akış izleri kalıp tasarımında veya parça işlevselliğini etkileyebilecek proses parametrelerinde daha derin sorunlara işaret edebilir.

Uygun kalıp tasarımı, akış izlerini tamamen ortadan kaldırabilir.Yanlış

Kalıp tasarımının iyileştirilmesi akış izlerini azaltabilirken, malzeme seçimi ve işleme koşulları gibi diğer faktörler de önemli rol oynamaktadır.

Enjeksiyon Kalıplama Makinesi Ürünlerinde Akma İzleri Neden Ortaya Çıkar?

Enjeksiyon kalıplama ürünlerindeki akış izleri, genellikle malzeme akışı ve soğutmadaki farklılıklardan kaynaklanan, hem estetiği hem de işlevselliği etkileyen görsel kusurlardır.

Enjeksiyon kalıplı ürünlerdeki akış izleri tipik olarak kalıplama işlemi sırasında malzemenin akış veya soğutma hızlarındaki değişikliklerden kaynaklanır. Temel nedenler arasında yetersiz kalıp tasarımı, tutarsız enjeksiyon hızları veya uygun olmayan sıcaklık ayarları yer alır. Çözümler, ürün kalitesini artırmak için kalıp tasarımını ve işleme parametrelerini optimize etmeyi içerir.

Plastik

Plastik malzeme enjeksiyon kalıplamada anahtar faktörlerden biridir. Malzeme doğru değilse, akış işareti sorunlarına neden olacaktır.

Yüksek akış uzunluğu/duvar kalınlığı oranına (Akış Uzunluğu/Kalınlık Oranı) sahip kalıpların kolay akan bir plastikle doldurulması gerekir. Plastik yeterince iyi akmazsa, eriyik gittikçe daha yavaş akar ve ne kadar yavaş akarsa o kadar soğuk olur.

Enjeksiyon basıncı ve tutma basıncı, yoğunlaşmış deriyi kalıp yüzeyine sıkıca bastırmak için yeterli değildir, bu nedenle eriyiğin akış yönünde büzülme izleri kalır.

ABS veya diğer kopolimer reçine hammaddelerini kullandığınızda, işleme sıcaklığı yüksekse, reçine ve yağlayıcı tarafından üretilen uçucu gazlar plastik parçanın yüzeyinde bulut benzeri dalga akış izlerine neden olacaktır.

Aşınmaya dayanıklı malzemenin akışkanlığı zayıftır, bu da plastik parçanın yüzeyinde geçidin çekirdek olduğu yıllık halka şeklinde dalga akış izlerinin oluşmasına neden olur.

Akışkanlığı zayıf olan ultra düşük sıcaklık ve düşük viskoziteli aşınmaya dayanıklı malzeme, enjeksiyon portu ve akış kanalındaki içbükey kalıba yarı kuru katı dalga şeklinde sokulduğunda, aşınmaya dayanıklı malzeme kalıp çekirdeğinin yüzeyi boyunca akar ve sürekli olarak arkaya sokulan aşınmaya dayanıklı malzeme tarafından sıkıştırılır, bu da geri akışa ve durgunluğa neden olur.

Böylece plastik parçanın yüzeyinde yıllık halka şeklinde dalga akış izlerinin oluşmasına neden olur. Enjeksiyon kalıplamada kalıp tasarımı bir diğer önemli konudur. Eğer kalıp kalıp tasarımı3 kötü ise, plastik kalıpta eşit şekilde akmaz ve akış izleri oluşur.

Küf

Enjeksiyon kalıplamada kalıp tasarımı bir diğer önemli konudur. Kalıp tasarımı kötüyse, plastik kalıp içinde eşit şekilde akmaz ve akış izleri oluşur.

Kalıp sıcaklığı çok düşükse, malzeme sıcaklığı çok hızlı düşecek ve enjeksiyon basıncı ve tutma basıncı, yoğunlaşmış deriyi kalıp yüzeyine sıkıca bastırmak için yeterli olmayacaktır. büzülme izleri4 eriyiğin akış yönünde. Kalıp sıcaklığı çok yüksekse, plastik eriyik kalıp yüzeyine yapışacak ve kolayca akmayacak, böylece akış izleri oluşacaktır.

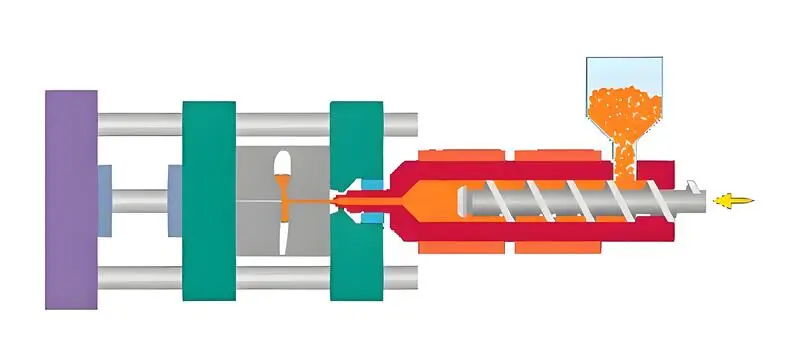

Enjeksiyon Kalıplama Makinesi

Çok hızlı enjekte ederseniz, plastik kalıba akarken havayı yoldan itemez ve akış izleri oluşur.

Yeterli basınca sahip değilseniz, plastik akarken kalıbı yeterince hızlı dolduramaz ve akış izleri oluşur.

Eriyen Malzeme

Eriyik akışı zayıf olduğunda, plastik parçanın yüzeyinde, kapının hemen etrafında bu halka şeklindeki akış izlerini elde edersiniz. Eriyik soğuk ve kalın olduğunda ve iyi akmadığında, geçit ve yollukta yarı katı bir dalga halinde boşluğa enjekte edilir.

Kalıp boşluğunun yüzeyi boyunca akar ve arkasından gelen eriyik tarafından sıkıştırılır, geri çekilir ve sıkışır ve plastik parçanın yüzeyinde, kapının hemen etrafında bu halka şeklindeki akış izlerini oluşturan şey budur.

Eriyik yollukta iyi akmadığında, plastik parçanın yüzeyinde spiral dalga akış izlerine neden olur. Eriyik dar bir yolluk bölümünden daha büyük bir kesit boşluğuna aktığında veya kalıp yolluğu dar ve yüzey çok zayıf olduğunda, akışın türbülans oluşturması kolaydır, bu da plastik parçanın yüzeyinde spiral dalga akış izlerine neden olur.

Enjeksiyon basıncı ve tutma basıncı, yoğunlaşmış deriyi kalıp yüzeyine sıkıca bastırmak için yeterli değildir ve akış yönünde eriyikte büzülme izleri bırakır.

Plastik, malzeme tüpünde çok kısa bir süre kalır ve erime sıcaklığı5 düşüktür. Boşluk zar zor doldurulsa bile, plastik tutma basıncı sırasında sıkıştırılamaz ve eriyiğin akış yönünde büzülme izleri bırakır.

Çevrim süresi çok kısa olduğunda, plastik malzeme tüpünde zamanında ısınmaz ve eriyik sıcaklığı düşük olur. Boşluk zar zor doldurulsa bile, plastik tutma basıncı sırasında sıkıştırılamaz ve eriyiğin akış yönünde büzülme izleri bırakır.

Malzeme tüpünün sıcaklığı çok düşük olduğunda, eriyiğin sıcaklığı düşüktür ve enjeksiyon basıncı ve tutma basıncı, yoğunlaşmış yüzeyi kalıp yüzeyine sıkıca bastırmak için yeterli değildir ve eriyiğin akış yönünde büzülme izleri bırakır.

Plastik, ısıtma bantları tarafından salınan ısıyı ve vidanın dönüşünün neden olduğu plastik moleküllerinin göreceli hareketinin ürettiği sürtünme ısısını emer ve sıcaklık kademeli olarak yükselir. Malzeme borusundaki son ısıtma bölgesi nozuldur. Eriyik burada ideal malzeme sıcaklığına ulaşmalıdır, ancak en iyi durumu korumak için orta derecede ısıtılmalıdır.

Nozul sıcaklığı yeterince yüksek ayarlanmazsa, nozul ve kalıp temas halinde olacak, çok fazla ısı alacak, malzeme sıcaklığı düşecek ve enjeksiyon basıncı ve tutma basıncı, yoğunlaşmış yüzeyi kalıp yüzeyine sıkıca bastırmak için yeterli olmayacak ve eriyiğin akış yönünde büzülme izleri bırakacaktır.

Akış izleri enjeksiyon kalıplamanın kaçınılmaz bir parçasıdır.Yanlış

Kalıp tasarımı ve işleme parametrelerinin uygun şekilde optimize edilmesi birçok durumda akış izlerini önleyebilir.

Tutarsız soğutma, enjeksiyon kalıplı ürünlerde akış izlerine yol açabilir.Doğru

Eşit olmayan soğutma, malzeme akışında değişikliklere neden olarak ürün yüzeyinde görünür çizgiler veya desenler oluşmasına neden olabilir.

Enjeksiyon Makinesi Ürünlerindeki Akış İzleri İçin Çözümler Nelerdir?

Akış izleri, enjeksiyon kalıplamada ürün görünümünü ve kalitesini tehlikeye atabilen yaygın bir kusurdur, ancak etkili çözümler bunların oluşumunu en aza indirebilir.

Genellikle erimiş plastiğin düzensiz akışından kaynaklanan akış izleri, enjeksiyon hızı, sıcaklık ve kalıp tasarımı optimize edilerek azaltılabilir. Çözümler arasında proses parametrelerinin ayarlanması ve ürün estetiğini ve bütünlüğünü geliştirmek için kalıp akış analizi araçlarının kullanılması yer alır.

Plastikler

-

Plastiklerin Akışkanlığının İyileştirilmesi6:Polietilen, polipropilen, polivinil klorür vb. gibi birçok plastik malzeme türü vardır. Bu malzemelerin erime noktası ve akışkanlığı farklıdır, bu nedenle malzeme seçerken işleme özelliklerini ve fiziksel özelliklerini dikkate almamız gerekir. Ayrıca, malzemede bulunabilecek safsızlıklar veya kötü parçacıklar da akış izlerine neden olacaktır. Bu nedenle, malzemeleri seçerken, iyi akışkanlığa sahip malzemeleri seçmemiz ve malzemede safsızlık veya kötü parçacık olmadığından emin olmamız gerekir.

-

Kalıplama Yağlayıcılarının Yanlış Kullanımı:Genellikle yağlayıcı içeriği 1%'den azdır. Akış uzunluğunun üniform duvar kalınlığına oranı büyük olduğunda, ürün son haline gelene kadar yoğunlaşmış tabakanın kalıp yüzeyine sıkıca tutunmasını ve akış izlerinin oluşmamasını sağlamak için yağlayıcı içeriği orta derecede artırılmalıdır. Yağlayıcı içeriğinin artırılması malzeme üreticisi ile görüşülmelidir.

Küf

- Kalıbı Ayarlayın7:Akış izlerine eğilimli bazı kalıplar için, tasarımı optimize ederek ve akış kanalını iyileştirerek kalıbın içindeki havayı azaltabilirsiniz. İz sorununu çözemiyorsanız, bunun nedeni kalıp yapısının mantıksız olması veya tüm kalıbın eşit şekilde yoğunlaşmaması olabilir. Kalıp yapısını ayarlayarak, kalıbı temizleyerek veya tüm kalıbın yoğuşma süresini ayarlayarak sorunu çözebilirsiniz Bulut benzeri akış izleri varsa.

-

Kalıbı ayarlayın:Bu durumda, kalıp ve kovan sıcaklığı uygun şekilde düşürülmeli, kalıbın egzoz koşulları iyileştirilmeli, malzeme sıcaklığı ve dolum oranı düşürülmeli, kapak bölümü uygun şekilde genişletilmeli ve yağlayıcı türü veya miktarı değiştirilmelidir Bir kalıp tasarlarken bazı temel ilkelere uymanız gerekir. Yapı makul olmalı, boyut hassas olmalı ve boşlukların dağılımı tek tip olmalıdır. Ayrıca, kalıbın yüzey işlemi akış izleri için önemlidir. Yüzeyi düzgün bir şekilde işlerseniz, kalıp yüzeyini daha pürüzsüz hale getirebilir ve akış izlerini azaltabilirsiniz.

-

Kalıp Sıcaklığını Artırın:Kalıp sıcaklığını artırın, malzeme sıcaklığını yüksek tutun ve yoğuşma tabakasını enjeksiyon basıncı ve tutma basıncı ile ürün bitene ve akış izi kalmayana kadar kalıp yüzeyine sıkıca bastırın Kalıp sıcaklığı, malzeme üreticisinin önerdiği değerden ayarlanabilir. Her ayarın artışı 6 ℃ olabilir. 10 atıştan sonra ve kalıplama stabil olduktan sonra, sonuçlara göre daha fazla ayarlama yapıp yapmayacağınıza karar verin Kalıp ve nozul sıcaklığını artırmak için enjeksiyon hızını ve dolum oranını artırın.

-

Kalıp Sıcaklığını Artırın:Enjeksiyon basıncını ve tutma basıncını artırın ve süreyi artırın. Kapı pozisyonunun kısmi sıcaklığını artırmak için kapıya bir elektrikli ısıtıcı da ayarlayabilirsiniz. Ayrıca kapıyı ve akış kanalı bölümünü uygun şekilde genişletebilirsiniz. Kalıbı daha yüksek bir sıcaklıkta tutmak için kalıp içindeki soğutma suyu akışını kontrol edin. Proses çalışma sıcaklığı aralığında namlu ve nozul çapı sıcaklığını artırırsanız, eriyiğin akış performansını iyileştirmeye yardımcı olacaktır.

-

Koşucuyu geliştirin:Yolluk, yolluk veya geçit çok küçük. Yolluk, yolluk veya geçit çok küçüktür ve akış direncini artırır. Enjeksiyon basıncı yeterli değilse, eriyik cephesi gittikçe daha yavaş hareket edecek ve erimiş plastik gittikçe soğuyacaktır. Enjeksiyon basıncı ve tutma basıncı, yoğunlaşmış deriyi kalıp yüzeyine sıkıca bastırmak için yeterli değildir, bu nedenle eriyik akış yönünde büzülür.

-

Havalandırmayı İyileştirin:Havalandırma yeterli değilse veya havalandırma iyi değilse, eriyiğin dolmasını etkileyecek ve eriyik dalga cephesi yoğunlaşmış yüzeyi kalıp yüzeyine sıkıca bastıramayacak ve eriyiğin akış yönünde büzülme izleri bırakacaktır. Gazın boşluğa girmesini önlemek için her yolluk sonunda havalandırma yapılması önerilir. Boşluğun havalandırılması göz ardı edilmemelidir. En iyisi tam daire havalandırma kullanmaktır.

Enjeksiyon Kalıplama Makinesi

Enjeksiyon basıncını ve tutma basıncını artırın, böylece yoğunlaşmış tabaka ürün oluşana ve akış izleri oluşmayana kadar kalıp yüzeyine sıkıca bastırılabilir.

Atışların namluya oranı 1'e 1,5 ile 1'e 4 arasında olmalıdır.

Plastik tamamen eriyene ve eriyik sıcaklığı akış yönünde büzülme izlerini önleyecek kadar yüksek olana kadar döngü süresini uzatın.

Parça oluşana ve akış izleri görünmeyene kadar yoğunlaşmış tabakayı kalıp yüzeyine doğru sıkıştırmak için eriyik sıcaklığını, enjeksiyon basıncını ve paketleme basıncını artırın. Eriyik sıcaklığını malzeme tedarikçisinin önerilerine göre ayarlayın.

Eriyik borusu dört bölgeye ayrılmıştır: arka, orta, ön ve nozul. Arkadan öne doğru eriyik sıcaklığı ayarları, her bölge 10°F artacak şekilde kademeli olarak artmalıdır. Gerekirse, bazen nozul bölgesindeki ve/veya ön bölgedeki eriyik sıcaklığı merkez bölgeyle aynı şekilde ayarlanır.

Plastik kalıp veya benzeri çimento ürün kalıbı oluşana kadar yoğuşma tabakasının kalıp yüzeyine sıkıca bastırılabilmesi için enjeksiyon basıncını artırın ve bekletme süresini uzatın.

Nozul sıcaklığını yükseltin. Genellikle nozul bölgesi sıcaklığı ön bölge sıcaklığından 6°C daha yüksek ayarlanır.

Enjeksiyon hızını yavaşlatın veya enjeksiyon hızı için yavaş-hızlı-yavaş kontrolünü kullanın. Kalıbın kapağını kalın duvar kısmına veya duvar tarafına yerleştirin. Kapı şekli bir tutamak, fan veya diyafram olmalıdır. Ayrıca eriyiğin akış direncini azaltmak için yolluk ve kapak bölümünü daha büyük yapabilirsiniz.

Eriyik

Nispeten uzun akış uzunluğuna sahip enjeksiyon kalıplama ürünleri için, iyi akışkanlığa sahip malzemeler seçmelisiniz. Malzemenin akışkanlığı gereksinimleri karşılamıyorsa, malzemenin akışkanlığını artırmak için uygun miktarda kalıplama yağlayıcısı ekleyebilirsiniz.

Genel olarak, yağlayıcı miktarı 1%'den azdır. Akış uzunluğu kalıp duvarının kalınlığı üzerinde daha büyük bir etkiye sahip olduğunda, yağlayıcı miktarını uygun şekilde artırmanız gerekir.

Yolluk tabanında ve yolluk ucunda soğuk sümüklüböceği iyice büyütmeniz gerekir. Malzemenin sıcaklığı, eriyiğin ne kadar iyi aktığı üzerinde daha büyük bir etkiye sahiptir. Soğuk sümüklü böcek kuyusunun ne kadar büyük olduğuna daha fazla dikkat etmeniz gerekir. Eriyiğin yolluk içinde aktığı yönde eriyiğin sonuna soğuk sümüklü böcek kuyusu koymanız gerekir.

Yıllık halka dalga akış işaretlerinin ana nedeni reçinenin düşük performansı ise, koşullar izin veriyorsa düşük viskoziteli bir reçine seçebilirsiniz.

Enjeksiyon hızı düşürülerek akış izleri tamamen ortadan kaldırılabilir.Yanlış

Enjeksiyon hızının azaltılması yardımcı olabilir, ancak akış izlerinin tamamen ortadan kaldırılması için proses ayarlamaları ve kalıp tasarımı değişikliklerinin bir kombinasyonu gerekebilir.

Kalıp akış analizi, akış izlerinin tahmin edilmesine ve önlenmesine yardımcı olur.Doğru

Kalıp akış analizi, enjeksiyon sürecinin simülasyonuna olanak tanıyarak üretim başlamadan önce akış izleri gibi potansiyel sorunları belirler.

Sonuç

Enjeksiyon kalıplı ürününüzdeki akış izlerini en aza indirmek için, çeşitli parametreleri optimize etmeniz gerekir. enjeksiyon kalıplama süreci8. Dolumu iyileştirmek için enjeksiyon hızını artırabilir, plastik akışını kontrol etmek için enjeksiyon basıncını ve sıcaklığını optimize edebilir ve daha düzgün bir dolum elde etmek için kapı ve yolluk tasarımını değiştirebilirsiniz.

Ayrıca kalıp sıcaklığının doğru olduğundan, havalandırmanın iyi olduğundan ve doğru malzemeyi kullandığınızdan emin olmanız gerekir. Parça tasarımını değerlendirmek ve kalıp yüzey kaplamasını göz önünde bulundurmak da akış izlerinin görünümünü azaltmaya yardımcı olabilir. İstediğiniz etkiyi elde etmek için sistematik olarak test etmeniz ve ayarlamanız gerekir.

-

Akış işaretlerini anlamak, enjeksiyon kalıplamada ürün kalitesini artırmak için çok önemlidir. Nedenleri ve çözümleri hakkında daha fazla bilgi edinmek için bu bağlantıyı keşfedin. ↩

-

Masterbatchler, plastiklerde tutarlı renk ve kalite elde edilmesinde hayati bir rol oynar. Üretim süreçlerini nasıl etkilediklerini keşfedin. ↩

-

Kalıp tasarımı, eşit akış sağlamak ve kusurları önlemek için kritik öneme sahiptir. Enjeksiyon kalıplamadaki önemi hakkında daha fazla bilgi edinin. ↩

-

Büzülme izlerinin nedenlerini anlamak, enjeksiyon kalıplama sürecinizi ve ürün kalitenizi iyileştirmenize yardımcı olabilir. ↩

-

İdeal eriyik sıcaklığını bilmek, enjeksiyon kalıplama sürecini optimize etmek ve ürün bütünlüğünü sağlamak için çok önemlidir. ↩

-

Enjeksiyon kalıplamada akış izlerini azaltmak için çok önemli olan malzemelerin nasıl seçileceğini ve akışkanlığın nasıl artırılacağını anlamak için bu kaynağı keşfedin. ↩

-

Enjeksiyon kalıplamada akış izlerini önemli ölçüde azaltabilecek ve ürün kalitesini artırabilecek kalıp ayarlama tekniklerini keşfedin. ↩

-

Enjeksiyon Kalıplama Sürecinin Adımları Nelerdir? Enjeksiyon kalıplama, çok sayıda plastik parça yapmak için kullanılan bir işlemdir. ↩