Enjeksiyon kalıplama makineleri belirli malzemeler için su boruları yapabilirken, tüm borular enjeksiyon kalıplama kullanılarak yapılmaz. Enjeksiyon kalıplama ile kırılgan borular yapmak genellikle zordur, ancak bu şekilde daha güçlü borular yapabilirsiniz.

Evet, enjeksiyon kalıplama ile plastik borular yapabilirsiniz, ancak bu makine tasarımına ve ne yapmaya çalıştığınıza bağlıdır. Enjeksiyon kalıplama makineleri tipik olarak parçalar, konektörler veya küçük kaplar gibi küçük ila orta ölçekli plastik parçalar yapmak için tasarlanmıştır. Tipik olarak boru hatları gibi uzun, sürekli borular yapmak için tasarlanmamışlardır.

Ⅰ. Enjeksiyon Kalıplama Süreci ve Plastik Borular

Enjeksiyon kalıplama makineleri, borular da dahil olmak üzere çeşitli şekillerde plastik ürünler üretebilir. Bununla birlikte, enjeksiyon kalıplama ile boru üretmenin kalıp tasarımı ve malzemesi, makine modeli ve parametreler gibi belirli koşullar gerektirdiğini belirtmek gerekir. Bu nedenle, tüm enjeksiyon kalıplama makineleri boru üretimi için uygun değildir. Ek olarak, yüksek kaliteli boru ürünleri elde etmek, makinelerin çalıştırılmasında belirli beceriler ve üretim deneyimi de gerektirir. enjeksiyon kalıplama Makine.

Bazı enjeksiyon kalıplama makineleri, borular gibi daha uzun ve daha karmaşık şekiller üretmek için değiştirilebilir veya özelleştirilebilir. Bu, özel kalıplar, aletler veya ekipmanların kullanılmasını içerebilir:

1. Uzun-Stretch Kalıplar

Bazı enjeksiyon kalıplama makineleri, borular da dahil olmak üzere daha uzun parçalar üretmek için uzun streç kalıplarla donatılabilir. Bu kalıplar, farklı uzunluk ve çaplardaki boruları barındıracak şekilde tasarlanabilir.

2. Özel Boru Kalıpları

Çap, uzunluk ve et kalınlığı gibi belirli bir boyuttaki boruları yapmaya adanmış kalıplar yapabilirsiniz. Bu kalıpları, yaptığınız boruların özel ihtiyaçlarına uyacak şekilde yapabilirsiniz.

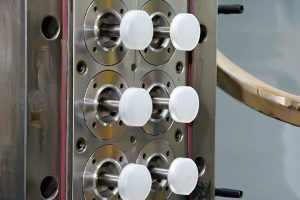

3. Çok Boşluklu Kalıplar

Bazı kalıplar aynı anda birden fazla boru üretecek şekilde tasarlanabilir, bu da üretim verimliliğini artırır. Bu, özellikle çok sayıda boru üretmeniz gerektiğinde kullanışlıdır.

4. Ekstrüzyona Dayalı Enjeksiyon Kalıplama

Bu süreç, boru hatları gibi uzun, sürekli borular üretmek için enjeksiyon kalıplama ve ekstrüzyonun avantajlarını birleştirir. Süreç, erimiş plastiğin kalıba enjekte edilmesini ve ardından istenen şekli oluşturmak için kalıptan ekstrüde edilmesini içerir.

Enjeksiyon kalıplama kullanarak plastik boru üretmenin makinede, kalıplarda ve üretim süreçlerinde önemli değişiklikler gerektirebileceğini unutmamak önemlidir. Bu, boru üretiminin benzersiz gereksinimlerini karşılamak için makinenin enjeksiyon sisteminin, kalıp tasarımının ve üretim süreçlerinin özelleştirilmesini içerebilir.

Sonuç olarak, enjeksiyon kalıplama ile plastik borular yapabilirsiniz, ancak makineyi, kalıpları ve süreci çok fazla değiştirmeniz gerekir. Bunun iyi bir fikir olup olmadığını görmek için enjeksiyon kalıplama ve boru yapımı hakkında bilgi sahibi olan kişilerle konuşmalısınız.

Ⅱ. Boru Üretimi için Enjeksiyon Kalıplamanın Avantaj ve Dezavantajları

1. Avantajlar

Su borusu üretimi için enjeksiyon kalıplamanın en büyük avantajı, hızlı üretim hızı, yüksek üretim verimliliği ve kısa üretim döngüsüdür. Yüksek üretim maliyeti gereksinimleri olan su borusu üreticileri için enjeksiyon kalıplama birçok fayda sağlayabilir. Buna ek olarak, enjeksiyon kalıplama teknolojisi birçok farklı şekil, boyut ve renkte su borusu üretebilir, bu da onu çeşitli su borusu ürünlerinin esnek üretimi için uygun hale getirir.

(1) Süper hassas: Enjeksiyon kalıplama, boruların boyutunu ve et kalınlığını çok hassas bir şekilde kontrol edebilir, bu nedenle kalite her zaman aynıdır.

(2) Uygun maliyetli: Kalıbı tasarladıktan ve optimize ettikten sonra, enjeksiyon kalıplama çok sayıda boruyu hızlı bir şekilde üretebilir, bu nedenle çok fazla para harcamadan bir şeyler yapmanın iyi bir yoludur.

(3) Tasarım özgürlüğü: Enjeksiyon kalıplama, daha büyük veya daha küçük olanlar veya üzerlerinde ekstra şeyler olanlar gibi her türlü şekle sahip borular yapabilir, böylece tam olarak istediğiniz şeyi yapan borular yapabilirsiniz.

(4) Daha az malzeme kullanın: Enjeksiyon kalıplama daha az atıkla boru üretebilir ve daha az malzeme kullanabilir, bu nedenle çok fazla para harcamadan bir şeyler yapmanın iyi bir yoludur.

2. Dezavantajlar

Farklı kalınlıklara ihtiyaç duyan bazı boruları yapamaz. Enjeksiyon kalıplama üretimi de büyük ölçüde kalıplara dayanır ve kalıpların değiştirilmesi gerektiğinde, arıza süresine ve daha yüksek maliyetlere neden olabilir. Enjeksiyon kalıplarının üretim maliyeti yüksektir ve bir kez yapıldıktan sonra değiştirilmeleri kolay değildir, bu nedenle seri üretim için daha uygundurlar. Ayrıca, büyük çaplı borular için enjeksiyon kalıplamanın üretim maliyeti yüksektir.

Ⅲ. Plastik Borular için Yaygın Malzemeler

1. PVC Borular

PVC borular, hafiflik ve düşük fiyat gibi avantajları ile plastik su boruları için yaygın bir malzemedir. Ev tipi su boruları ve kablo koruma boruları gibi alanlarda yaygın olarak kullanılırlar. Bununla birlikte, düşük sıcaklık direncinde güçlü değildirler, çatlamaya eğilimlidirler ve zayıf korozyon direncine sahiptirler.

2. PE Borular

PE borular yüksek yoğunluklu polietilenden yapılmıştır. Korozyon direnci, yüksek sıcaklık direnci ve basınç direnci gibi avantajlara sahiptirler. Su temini, drenaj ve gaz taşımacılığı gibi alanlarda yaygın olarak kullanılırlar. Bununla birlikte, sertlikten yoksundurlar ve çevresel faktörler nedeniyle yaşlanmaya eğilimlidirler.

3. PP Borular

Polipropilen borular olarak da bilinen PP borular, şeffaflık, iyi tokluk, basınç direnci ve asit ve alkali direnci gibi avantajlara sahiptir. Kimya ve eczacılık gibi alanlarda yaygın olarak kullanılırlar. Bununla birlikte, düşük sıcaklık dirençleri PE'ye kıyasla daha zayıftır.

4. PB Borular

PB borular polibutenden yapılır ve yüksek sıcaklık direnci, korozyon direnci ve antibakteriyel özellikler gibi avantajlara sahiptir. Isıtma, gaz ve iklimlendirme gibi alanlarda yaygın olarak kullanılırlar. Ancak diğer plastik borulara kıyasla nispeten pahalıdırlar.

5. ABS Borular

ABS boruların iyi sertlik, güçlü termoplastiklik, iyi darbe direnci, hafiflik ve alev geciktiricilik gibi birçok avantajı vardır. Kimya, elektronik, tıp, petrol ve hafif sanayi gibi sektörlerde yaygın olarak kullanılırlar. ABS borular -40°C ila 70°C sıcaklık aralığı için uygundur.

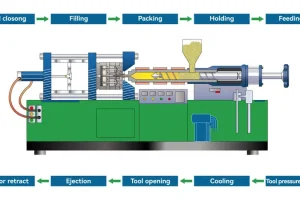

Ⅳ. Enjeksiyon Kalıplama Süreci

1. Enjeksiyon Kalıplama Süreç Akışı

Enjeksiyon kalıplama, plastik parçalar üretmek için yaygın olarak kullanılan bir üretim sürecidir. İşte sürece ilişkin ayrıntılı bir genel bakış:

1.1 Kalıp

Öncelikle bir kalıp (alet olarak da adlandırılır) yapmanız gerekir. Bu, istediğiniz plastik parçayı yapmak için işlenmiş metal bir kalıp boşluğudur. Kalıplar genellikle çelik veya alüminyumdan yapılır, böylece doğru boyut ve şekle sahip olurlar.

1.2 Malzeme Hazırlama

Reçine olarak da bilinen plastik malzeme enjeksiyon için hazırlanır. Bu genellikle nemi gidermek için malzemenin kurutulmasını içerir. Reçine daha sonra bir hazne aracılığıyla enjeksiyon kalıplama makinesine beslenir.

1.3 Enjeksiyon

Enjeksiyon kalıplama makinesi eritilmiş plastiği bir yolluk aracılığıyla kalıba fırlatır. Makine, plastiği kalıba itmek için bir vida veya piston kullanır ve doğru seviyeye kadar doldurur.

1.4 Soğutma

Plastik kalıp içinde soğur ve sertleşir. Bu, parçanın boyutuna ve karmaşıklığına bağlı olarak birkaç saniyeden birkaç dakikaya kadar sürebilir. Soğutma önemlidir çünkü parçanın nihai boyutlarını ve kalitesini belirler.

1.5 Fırlatma

Plastik soğuyup sertleştikten sonra kalıp açılır ve parça kalıptan çıkarılır. Parça daha sonra kalıptan çıkarılır ve yolluklar ve yolluklar gibi fazladan şeyler kesilir.

1.6 Kalıplama Sonrası İşlemler

Parçanın istediğimiz şekilde görünmesi ve çalışması için kesme, taşlama veya bir araya getirme gibi daha fazla adımdan geçmesi gerekebilir.

2. Enjeksiyon Kalıplamanın Avantaj ve Dezavantajları

2.1 Avantajlar

(1) Yüksek Üretim Verimliliği

Enjeksiyon kalıpları, kısa sürede büyük miktarlarda ürün üretilmesine olanak tanıyan enjeksiyon kalıplama makineleri kullanılarak yapılır. Ek olarak, çünkü enjeksiyon kalıplama otomatikleştirilebilir ve çok az el işçiliği gerektirir, üretim verimliliği büyük ölçüde artar ve bu da daha yüksek üretim verimiyle sonuçlanır.

(2) Yüksek Ürün Doğruluğu

Enjeksiyon kalıpları yapmak yüksek hassasiyet gerektirir, bu da onlarla yapılan ürünlerin daha doğru olduğu anlamına gelir. Kalıbın doğruluğu ürünün doğruluğunu belirler. Enjeksiyon kalıplarının üretim hassasiyeti mikron seviyesine ulaşabilir, bu nedenle onlarla yapılan ürünler yüksek kalitededir.

(3) İstikrarlı Ürün Performansı

Enjeksiyon kalıplarıyla bir şeyler yaptığınızda, makine ayarlarını, kalıp sıcaklığını ve diğer şeyleri değiştirerek nasıl ortaya çıkacağını kontrol edebilirsiniz. Bu şekilde, eşyalarınızın her zaman aynı çıktığından emin olabilirsiniz. Enjeksiyon kalıplarıyla yapılan şeyler genellikle gerçekten sağlamdır ve uzun süre dayanır. Ayrıca pas veya diğer kötü şeylerle bozulmama konusunda da iyidir.

(4) Geniş Uygulanabilirlik

Enjeksiyon kalıp imalatı her büyüklükteki işletme için uygundur ve küçük parçalardan büyük endüstriyel ekipmanlara kadar çok çeşitli ürünler üretebilir. Sonuç olarak, enjeksiyon kalıp imalatı geniş bir kullanım alanına sahiptir ve son derece uyarlanabilir bir üretim yöntemidir.

2.2 Dezavantajlar

(1) Yüksek Üretim Maliyeti

Enjeksiyon kalıp imalatı, insan gücü ve kaynaklara yapılan büyük bir yatırımdır, bu da daha uzun bir üretim döngüsüne ve daha yüksek üretim maliyetlerine yol açar. Enjeksiyon kalıplarının imalat maliyeti, imalat maliyetinin bir parçası olan kalıp tasarımı, imalat ve hata ayıklama gibi giderleri de içerir.

(2) Ürünlerin Sınırlı Uygulanabilirliği

Enjeksiyon kalıpları plastik, kauçuk ve ezilebilen diğer maddelerden ürünler yapmak için kullanılır. Ancak özel bir malzemeden veya gerçekten karmaşık bir şeyden bir şey yapmak istiyorsanız, kalıbı yapmak daha zordur ve daha fazla paraya mal olur.

(3) Kalıp Bakımında Zorluk

Enjeksiyon kalıplarının doğru şekilde konumlandırılması gerekir. Kalıp hasar görürse veya aşınırsa, düzeltilmesi zordur ve değiştirilmesi veya yeniden yapılması gerekebilir. Ayrıca daha pahalıdır ve kalıbın bakımı daha fazla zaman alır.

(4) Yüksek Yatırım Riski

Enjeksiyon kalıp imalatı, makine ve ekipman yatırımı, insan gücü ve kaynaklar da dahil olmak üzere büyük bir ön yatırım gerektirir. Küçük ve orta ölçekli işletmeler için bu tür yatırım riskleri büyüktür ve üretim verimliliğini sağlamak için pazar talebinin ve üretim ölçeğinin iyi kavranmasını gerektirir.

3. Enjeksiyon Kalıplama Uygulamaları

3.1 Otomotiv ve Taşımacılık

Otomobil endüstrisi, gösterge panelleri, far camları, iç parçalar, motor parçaları, gövde parçaları ve her türlü boru ve bağlantı parçaları gibi otomobil parçalarını yapmak için enjeksiyon kalıplamayı çok kullanır.

3.2 Elektronik ve Elektrik

Yansir kullanır enjeksiyon kalıplama telefon kılıfları, soketler, kablo yalıtımı ve devre kartları için braketler gibi elektronik cihazlar için plastik parçalar yapmak.

3.3 Tıbbi Cihazlar

Tıbbi aletler, şırıngalar, infüzyon torbaları ve tıbbi ekipman muhafazaları enjeksiyon kalıplama teknolojisi kullanılarak yapılır.

3.4 Ev ve Ev Aletleri

Enjeksiyon kalıplama sandalyeler, masalar, TV uzaktan kumandaları, cihaz muhafazaları, musluklar, banyo aksesuarları ve benzerlerini yapmak için kullanılır.

3.5 Tüketim Malları

Enjeksiyon kalıplama, plastik şişeler, oyuncaklar, ayakkabı tabanları, tabaklar, kutular ve bunun gibi her gün kullandığımız her türlü şeyi yapmak için çok kullanılır.

3.6 Havacılık ve Uzay

Havacılık ve uzay endüstrisinde enjeksiyon kalıplama, koltuklar, kabuklar, tüpler ve uçak içleri gibi uçaklar ve uzay gemileri için parçalar yapmak için kullanılır.

3.7 İnşaat

PVC pencere çerçeveleri, drenaj sistemleri, yalıtım malzemeleri ve borular gibi yapı malzemeleri yapmak için enjeksiyon kalıplama kullanabilirsiniz.

3.8 Ambalaj ve Konteynerler

Plastik şişeler, gıda kutuları, kozmetik şişeleri, plastik torbalar gibi her türlü ambalaj malzemesi ve kap yapmak için enjeksiyon kalıplama kullanabilirsiniz.

3.9 Spor ve Açık Hava

Enjeksiyon kalıplama, spor ekipmanları, dış mekan ekipmanları ve kayaklar, bisiklet parçaları, dış mekan ayakkabı tabanları ve yüzme gözlükleri gibi aksesuarların yapımında kullanılır.

3.10 Tekstil ve Giyim

Giysi aksesuarları, fermuarlar, düğmeler ve tekstil ile ilgili diğer plastik parçaları yapmak için enjeksiyon kalıplama kullanabilirsiniz.

Ⅴ. Sonuç

Enjeksiyon kalıplama, yüksek hassasiyetle karmaşık şekiller yapmak için harikadır, ancak plastik boru yapmak için o kadar iyi değildir. Katı parçaların aksine, borular baştan sona aynı kalınlık ve çapta olacak şekilde içi boş olmalıdır. Bunu enjeksiyon kalıplama ile yapamamanızın teknik nedenleri vardır.

Özetlemek gerekirse, enjeksiyon kalıplama makineleri ile plastik borular yapabilirsiniz. Ancak bunun işe yaraması için pek çok şeyi düşünmeniz gerekir. Doğru malzemeyi seçmeniz, kalıbı doğru tasarlamanız, işlemi doğru yapmanız ve borunun kullanmak istediğiniz şey için işe yarayacağından emin olmanız gerekir. Tüm bunları çözebilirseniz, aşağıdakilerle harika borular yapabilirsiniz enjeksiyon kalıplama.