Enjeksiyon kalıplama makineniz için doğru tonajı seçmek, üretim verimliliğini, maliyeti ve parça kalitesini optimize etmek için çok önemlidir. Doğru seçim zamandan ve malzemeden tasarruf sağlayarak projenizin sonucunu iyileştirebilir.

Enjeksiyon kalıplama makinesi tonajını parça boyutu, malzeme ve kalıplama karmaşıklığına göre seçin. Çok fazla tonajlı bir makine aşırı aşınmaya neden olabilirken, yetersiz tonaj kusurlara yol açabilir.

Tonajın enjeksiyon kalıplama sürecinizi nasıl etkilediğini anlamak çok önemlidir. Proje özelliklerine göre doğru makine boyutunu seçmenin performansı nasıl artırabileceğini ve sorunları nasıl en aza indirebileceğini keşfedin.

Daha yüksek tonaj her zaman daha iyi parça kalitesi sağlar.Yanlış

Çok fazla tonaj aşırı telafiye, aşınmanın ve kusurların artmasına neden olabilir. Doğru tonaj, basınç ve parça hassasiyetini dengeler.

Doğru tonajın seçilmesi malzeme israfını azaltır.Doğru

Uygun tonaj, enjeksiyon basıncını optimize ederek malzeme israfını azaltır ve daha iyi parça tutarlılığı sağlar.

Enjeksiyon Makinesi Tonajının Temel Kavramı Nedir?

Enjeksiyon kalıplama makinesi tonajı, enjeksiyon sırasında kalıbı kapalı tutmak için gereken sıkıştırma kuvvetini ifade eder. Kalıplanmış parçaların kalitesini ve hassasiyetini sağlamak için kritik bir faktördür.

Enjeksiyon kalıplama makinesi tonajı ton cinsinden ölçülür ve kalıbı kapatmak için gereken kuvveti belirler. Yeterli tonaj, kalıp hasarını önler ve enjeksiyon işlemi sırasında doğru, yüksek kaliteli parçalar sağlar.

Sıkıştırma Kuvveti Hesaplaması

F=A P

Burada F sıkıştırma kuvveti, A kalıp boşluğunun öngörülen alanı ve P boşluktaki plastik eriyiğin basıncıdır.

Tonaj olarak da bilinen bir enjeksiyon kalıplama makinesinin sıkıştırma kuvveti, esasen parça kalıplanırken enjeksiyon kalıplama makinesinin kalıbı kapalı tutmak için uygulayabileceği maksimum basınçtır. Sıkıştırma kuvveti genellikle ton (T) cinsinden ölçülür.

Kısacası, bu kuvvet enjeksiyon döngüsü boyunca kalıbın kapalı kalmasını sağlayarak plastik eriyiğin kalıbın ayırma çizgisinden sızmasını önleyebilir.

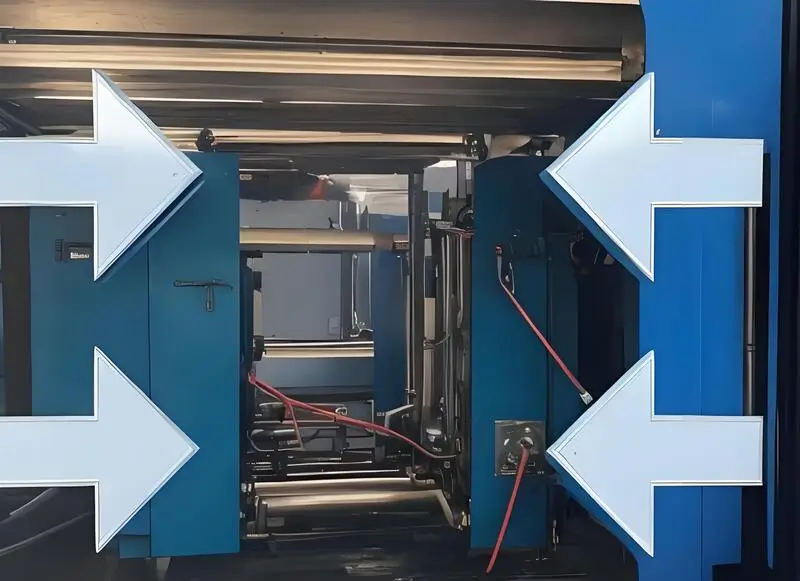

Enjeksiyon Kalıplama Makinesinin Ana Bileşenleri

Nedenini anlamak için enjeksiyon kalıplama makinesi tonajı1 önemli olduğu için, bir enjeksiyon kalıplama makinesinin ana bileşenlerini bilmeniz gerekir:

-

Enjeksiyon Ünitesi: Bu, plastik peletleri eriten ve kalıp boşluğuna enjekte eden vida, namlu, nozul vb. içerir.

-

Sıkıştırma Ünitesi: Bu, sıkıştırma kuvvetini sağlayan ve kalıbı kapalı tutan hareketli merdane, sabit merdane, sıkıştırma mekanizması vb. içerir.

-

Kontrol Sistemi: Bu, enjeksiyon ve sıkıştırma sürecinin çeşitli parametrelerini kontrol eden bilgisayarları, sensörleri, kontrol panellerini vb. içerir.

-

Tahrik Sistemi: Bu, enjeksiyon ve sıkıştırma için gereken gücü sağlayan hidrolik veya elektrikli tahrik sistemlerini içerir.

Sıkıştırma Kuvvetinin Çalışma Prensibi

Sıkıştırma kuvveti, enjeksiyon kalıplama makinesinin sıkıştırma cihazı tarafından uygulanır. Kalıp kapatıldığında, makinenin sıkıştırma mekanizması kalıbın hareketli ve sabit plakalarını birbirine sıkıca bastırır, böylece enjeksiyon kalıplama sırasında boşluktaki plastik eriyiğin basıncına direnebilirler.

Bu sıkıştırma kuvveti2 erimiş plastiğin kalıbın ayırma çizgisinden dışarı sızmasını önleyecek kadar güçlü olmalı, ancak kalıba ve ekipmana gereksiz zarar vermemek için çok büyük olmamalıdır.

Daha yüksek makine tonajı her zaman daha iyi parçalar üretir.Yanlış

İdeal tonaj parça tasarımına ve malzemeye bağlıdır. Çok fazla tonaj aşırı basınca yol açarak kusurlara neden olabilir.

Makine tonajı kalıplama hassasiyetini ve döngü süresini etkiler.Doğru

Uygun tonaj doğru parça oluşumunu sağlar ve kusurları azaltırken, yanlış tonaj daha uzun döngü sürelerine ve daha düşük kaliteye yol açabilir.

Doğru Enjeksiyon Makinesi Tonajını Seçmenin Önemi Nedir?

Enjeksiyon kalıplama makineniz için doğru tonajın seçilmesi, verimliliği ve ürün kalitesini en üst düzeye çıkarmak ve üretim sırasında hataları en aza indirmek için çok önemlidir.

Doğru tonajın seçilmesi, kısa atışlar veya parlama gibi kusurları önlemek için uygun kelepçe kuvvetini sağlar. Kalıp boşluğunun basınç gereksinimlerini dengeleyerek enerji tüketimini azaltır ve döngü sürelerini iyileştirir.

Ürün Kalitesi Üzerindeki Etkisi

Sıkıştırma kuvveti ürünün kalitesini doğrudan etkiler. Sıkıştırma kuvveti yetersizse, enjeksiyon kalıplama işlemi sırasında kalıp tamamen kapatılamaz ve plastik eriyik kalıpların arasından dışarı sızar.

Bu, ürünün yüzeyinde çapak ve parlama gibi kusurlara neden olarak ürünün yüzey kalitesini ve işlevini etkileyecektir. Yüksek hassasiyetli ürünler için yetersiz bağlama kuvveti daha da ciddidir, çünkü yetersiz bağlama kuvveti boyutsal sapmalara neden olacak ve ürünün performansını etkileyecektir.

Üretim Verimliliği Üzerindeki Etkisi

Uygun tonaj (sıkma kuvveti) üretim sürecinin istikrarını ve sürekliliğini sağlar. Sıkıştırma kuvveti yetersiz veya yanlışsa, aşağıdakiler meydana gelebilir: kalıp normal şekilde kapatılamaz, bu da üretim kesintilerine neden olur ve üretim verimliliğini etkiler, bu da üretim verimliliğini etkiler.

Aksine, aşırı sıkıştırma kuvveti kalıbın ve enjeksiyon kalıplama makinesinin aşınmasını artıracak, hizmet ömürlerini kısaltacak ve bakım ve değiştirme maliyetlerini artıracaktır.

Maliyet Kontrolü Üzerindeki Etkisi

Enjeksiyon kalıplama makinesinin tonajının doğru seçilmesi üretim maliyetlerinin kontrol edilmesi açısından önemlidir. Çok yüksek tonajlı bir makine seçmek, ekipman tedarikini ve enerji maliyetlerini artırarak toplam harcamaları yükseltecektir.

Aksine, seçilen makinenin tonajı çok düşükse, üretim gereksinimlerini karşılamayabilir ve bu da ekipman harcamalarının yanı sıra yatırım maliyetlerini daha da artıracaktır. Bu nedenle, enjeksiyon kalıplama makinesinin tonajının makul bir şekilde seçilmesi, kaynak kullanımını en üst düzeye çıkarabilir ve üretim maliyetlerini azaltabilir.

Üretim Güvenliği Üzerindeki Etkisi

Aşırı sıkıştırma kuvveti, kalıbın ve enjeksiyon kalıplama makinesinin gereksiz yere aşınmasına neden olacak, ekipman arızası ve hasar olasılığını artıracak ve üretim güvenliğini etkileyecektir.

Ayrıca, aşırı sıkıştırma kuvveti operatörlerin ve makinelerin güvenliği için bir tehdit oluşturabilir. Bu nedenle, doğru enjeksiyon kalıplama makinesi tonajının seçilmesi yalnızca üretim verimliliğini ve ürün kalitesini artırmakla kalmaz, aynı zamanda üretim sürecinin güvenliğini de sağlar.

Doğru makine tonajı enjeksiyon kalıplamada ürün kalitesini artırır.Doğru

Uygun tonaj, kalıbın düzgün bir şekilde kenetlenmesini sağlayarak kusurları önler ve parça kalitesini artırır.

Daha büyük bir makine tonajı her zaman üretimi artırır.Yanlış

Çok büyük bir makine tonajı gereksiz enerji tüketimine ve aşırı kelepçe kuvvetine yol açarak kalıba zarar verebilir veya plastik malzemenin aşırı sıkışmasına neden olabilir.

Bir Enjeksiyon Makinesi Tonajını Belirleme Adımları Nelerdir?

Bir enjeksiyon kalıplama makinesi için doğru tonajın belirlenmesi, verimli üretimin sağlanması ve makine hasarının önlenmesi için çok önemlidir. Bu süreç, parça boyutu ve malzemeye göre sıkıştırma kuvvetinin hesaplanmasını içerir.

Bir enjeksiyon kalıplama makinesinin tonajını belirlemek için, kalıplanan parçanın yüzey alanını malzemenin enjeksiyon basıncı ile çarparak gereken sıkıştırma kuvvetini hesaplayın. Formül, doğru makine seçiminin ve verimli kalıplamanın sağlanmasına yardımcı olur.

Ürün ve Kalıbın Özel Gereksinimlerinin Anlaşılması

Öncelikle, üretilecek ürünün boyutunu, şeklini, malzemesini ve kalıplama işlemi sırasındaki davranışını ayrıntılı olarak bilmeniz gerekir. Ardından, ürün tasarımına ve üretim gereksinimlerine göre kalıbın boyutunu, boşluk sayısını ve boşlukların düzenini belirleyin.

-

Ürün Boyutu ve Şekli:Ürünün boyutu ve şekli, kalıbın tasarlanma şeklini ve sıkıştırma kuvvetinin hesaplanma şeklini doğrudan etkiler. Örneğin, büyük boyutlu ürünler genellikle daha büyük kalıplar ve daha yüksek sıkıştırma kuvvetleri gerektirir. Buna ek olarak, karmaşık şekillere sahip ürünler daha yüksek hassasiyet ve sıkıştırma kuvvetleri gerektirebilir.

-

Malzeme Özellikleri:Farklı malzemeler enjeksiyon kalıplama işlemi sırasında farklı akış ve basınç özelliklerine sahiptir. Örneğin, ABS enjeksiyon kalıplama sırasında PP'ye göre daha yüksek enjeksiyon basıncı gerektirir. Bazı mühendislik plastikleri, daha iyi kalıplama etkileri elde etmek için daha yüksek enjeksiyon basıncı ve uygun vida sıkıştırma oranı tasarımı gerektirir. Bu nedenle, ne kadar sıkıştırma kuvvetine ihtiyaç duyulduğunu anlamak istiyorsanız, her malzemenin bu davranışlarını anlamak önemlidir.

-

Kalıp Tasarımı: Kalıbın boyutu, boşluk sayısı ve bu boşlukların düzeni, sıkıştırma kuvvetinin hesaplanmasını doğrudan etkiler. Kalıpta birden fazla boşluk varsa, sıkıştırma kuvveti hesaplanırken bunların düzeninin de dikkate alınması gerekir, ancak tek boşluklu bir kalıp için bu nispeten kolaydır. Buna ek olarak, kalıp tasarımında soğutma sistemi, kapı tasarımı ve sıkıştırma kuvvetinin hesaplanmasını etkileyebilecek diğer faktörlerin de dikkate alınması gerekir.

Kalıp Boşluğunun Öngörülen Alanının Hesaplanması

Enjeksiyon kalıplama tonajını hesaplamak için boşluk projeksiyon alanını bilmeniz gerekir. Spesifik olarak, projeksiyon alanı, ayırma çizgisi üzerindeki boşluğun dikey projeksiyon alanını ifade eder. Hesaplama yaparken, tüm boşlukların projeksiyon alanlarını bir araya getirmeniz ve çok boşluklu kalıpların düzenini göz önünde bulundurmanız gerekir.

-

Tek Boşluklu Kalıplar için Öngörülen Alanın Hesaplanması:Tek gözlü kalıplar için öngörülen alanı hesaplamak oldukça basittir. Ürünün ayırma çizgisi üzerindeki dikey izdüşüm alanını hesaplamanız yeterlidir. Örneğin, bir ürün 100mm 50mm ise, öngörülen alan 100mm 50mm = 5000mm²'dir.

-

Çok Boşluklu Kalıplar için Öngörülen Alanın Hesaplanması:Çok gözlü kalıplar için, aşağıdaki değerleri hesaplamanız gerekir tüm boşlukların toplam öngörülen alanı3. Örneğin, bir ürün 100mm 50mm ise ve kalıp tasarımı 22'de düzenlenmiş dört boşluğa sahipse, tek bir boşluğun öngörülen alanı 100mm 50mm = 5000mm²'dir. Dört boşluğun toplam öngörülen alanı 5000mm² 4 = 20000mm²'dir.

Boşluktaki Plastik Eriyik Basıncının Belirlenmesi

Farklı malzemeler enjeksiyon kalıplama sırasında farklı akış ve basınç özelliklerine sahiptir. Genel olarak, malzeme tedarikçisi tarafından sağlanan verilere başvurabilir veya geçmiş deneyimlere dayanarak belirleyebilirsiniz. Genel olarak, termoplastikler için boşluk basıncı genellikle 20-40 MPa'dır.

-

Yaygın Malzemelerin Basınç Özellikleri:İşte burada çeşitli yaygın plastik malzemeler için boşluk basıncı aralıkları4:

-

ABS: 30-40MPa

-

PP: 20-30MPa

-

PE: 20-25MPa

-

PVC: 25-35MPa

-

PC: 30-40MPa

-

Basınç Özelliklerini Etkileyen Faktörler:Boşluktaki plastik eriyiğin basıncı, aşağıdakiler de dahil olmak üzere çeşitli faktörlerden etkilenir:

-

Malzeme akışkanlığı

-

Enjeksiyon hızı

-

Kalıp sıcaklığı

-

Ürün kalınlığı

Bu nedenle, boşluk basıncını belirlerken, hesaplamanın doğruluğunu sağlamak için bu faktörlerin kapsamlı bir şekilde dikkate alınması gerekir.

Gerekli Sıkıştırma Kuvvetinin Hesaplanması

Belirlemek için gerekli sıkıştırma kuvveti5Yukarıdaki formülü uygulayın F=A * P. Üretim sürecinin stabilitesini ve güvenliğini sağlamak için, hesaplanan sıkıştırma kuvvetine genellikle 10-20%'lik bir güvenlik marjı eklendiğini unutmayın.

-

Örnek Sıkıştırma Kuvveti Hesaplaması:100mm boyutlarında bir ürün örneğini ele alalım 50mm. Kullanılan malzeme ABS ve boşluk basıncı 30MPa'dır. Kalıp tasarımı tek boşlukludur. İlk olarak, kalıp boşluğunun öngörülen alanını hesaplayalım. Öngörülen alan 100 mm'dir 50mm = 5000mm² Daha sonra tonajı hesaplayalım. Sıkıştırma kuvveti, 5000mm² * 30MPa = 150000N olan boşluk basıncı ile çarpılan öngörülen alana eşittir, bu da yaklaşık 15 tondur. 20% güvenlik marjı eklendiğinde, gerekli sıkıştırma kuvveti yaklaşık 18 tondur. Bu nedenle, 20 tonluk bir sıkıştırma kuvveti enjeksiyon kalıplama makinesi seçmek daha uygundur.

-

Güvenlik Marjının Seçilmesi:Gerçek üretimde, üretimin istikrarını ve güvenliğini sağlamak için, hesaplanan sıkıştırma kuvvetine genellikle belirli bir güvenlik marjı eklenir. Genel olarak, güvenlik marjı 10-20%'dir. Güvenlik marjının özel seçimi, ürün gereksinimlerine ve gerçek üretim durumuna göre belirlenebilir.

Özel Üretim Gerekliliklerinin Dikkate Alınması

Bazı özel ürünler ve üretim gereksinimleri için başka faktörleri de göz önünde bulundurmamız gerekir. Örneğin:

Çok gözlü kalıplar: Çok boşluklu kalıplar kullanıyorsak, boşluk düzenlemesinin sıkıştırma kuvveti üzerindeki etkisini dikkate almamız gerekir.

Hassas ürünler: Yüksek hassasiyet ve yüksek kalite gerektiren ürünler için daha yüksek sıkıştırma kuvvetine sahip bir enjeksiyon kalıplama makinesi kullanmamız gerekebilir.

Büyük ince duvarlı ürünler: Plastik eriyik hızla aktığı ve soğuduğu için, bu tür ürünler kalıplama işlemi sırasında daha büyük bir sıkıştırma kuvveti gerektirebilir.

-

Çok Boşluklu Kalıpların Özel Gereksinimleri:Çok gözlü bir kalıptaki boşluk düzenlemesi, sıkıştırma sırasında uygulanması gereken kuvvet üzerinde önemli bir etkiye sahiptir. Örneğin, iki sıra ve iki sütun (2×2) varsa, gerekli sıkıştırma kuvveti bir sıra ve dört sütundan (4×1) farklıdır. İkinci tip kalıplar (bir sırada dört boşluk olduğu için 4×1 olarak adlandırılır) yan yana iki boşluklu kalıplardan daha uzundur, bu nedenle kapanırken nispeten daha fazla basınç gerektirirler. Bu nedenle, çok gözlü bir kalıp tasarlarken, sıkıştırma kuvvetinin eşit olarak dağıtılmasını sağlamak için uygun göz düzenlemesi seçilmelidir.

-

Hassas Ürünlerin Özel Gereksinimleri:Hem hassasiyet hem de yüksek kalite gerektiren hassas ürünler için, enjeksiyon kalıplama işlemi sırasında kalıbın tamamen kapanmasını sağlamak için daha büyük bir sıkıştırma kuvvetine sahip bir enjeksiyon kalıplama makinesi seçilmelidir. Örnek olarak elektronik bileşenler üreten bir şirketi ele alalım, toleransları çok incedir: ±.01 mm'ye kadar. Güvenilir bir şekilde iyi ürünler üretmek istiyorsa, üretim istikrarını ve ürün kalitesini sağlamak için daha büyük bir sıkıştırma kuvvetine sahip bir enjeksiyon kalıplama makinesi seçmelidir.

-

Büyük İnce Duvarlı Ürünlerin Özel Gereksinimleri:Enjeksiyon kalıplama ile büyük ince duvarlı nesneler üretirken, plastik eriyik çok hızlı aktığı ve soğuduğu için daha büyük bir sıkıştırma kuvveti gereklidir. Örneğin, araba tamponları üretirken, ürün boyutu büyük ve duvar kalınlığı incedir, bu nedenle ürün kalitesini sağlamak için daha yüksek bir sıkıştırma kuvvetine sahip bir enjeksiyon kalıplama makinesi gereklidir.

Tonaj, makinenin parça deformasyonunu önleme kabiliyetini etkiler.Doğru

Doğru tonaj, kalıplama işlemi sırasında parçanın çarpılmasını veya deformasyonunu önleyerek uygun sıkıştırma basıncını sağlar.

Daha yüksek tonajlı makineler her zaman daha iyidir.Yanlış

Doğru tonajı seçmek, daha büyük bir makine seçmekten daha önemlidir. Tonajın abartılması, üretimi iyileştirmeden maliyetlerin ve enerji tüketiminin artmasına neden olabilir.

Vaka Çalışmaları Nelerdir?

Bir enjeksiyon kalıplama makinesi için doğru tonajın seçilmesi, verimliliğin optimize edilmesi ve hataların önlenmesi için çok önemlidir. Önemli hususları vurgulamak için gerçek dünya örneklerini inceleyeceğiz.

Doğru tonajın seçilmesi, enjeksiyon sırasında kalıbın açılmasını önlemek için yeterli sıkıştırma kuvveti sağlar. Ürün kalitesini ve döngü süresini etkiler. Temel faktörler arasında malzeme türü, kalıp tasarımı ve parça boyutu yer alır.

Vaka 1: Küçük Hassas Elektronik Ürünler

Bir şirket ABS plastikten yapılmış 30mm 20mm 10mm boyutlarında küçük hassas bir elektronik ürün yapmak istiyor. Kalıp 2*2 şeklinde düzenlenmiş dört boşluklu olarak tasarlanmıştır.

-

Kalıp boşluğunun öngörülen alanını bulun: Her bir boşluğun öngörülen alanı 30mm 20mm = 600mm²'dir ve dört boşluğun toplam öngörülen alanı 600mm² 4 = 2400mm²'dir.

-

Boşluk basıncını bulun: ABS malzeme kalıplama kılavuzuna göre, boşluk basıncı yaklaşık 30MPa'dır.

-

Gerekli sıkıştırma kuvvetini hesaplayın: Sıkıştırma kuvveti = 2400mm² * 30MPa = 72000N, yani yaklaşık 7,2 ton. Bir 20% güvenlik marjı ekleyin ve gerekli sıkıştırma kuvveti yaklaşık 8,6 tondur. Bu nedenle, 10 tonluk bir sıkıştırma kuvveti enjeksiyon kalıplama makinesi seçmek daha iyidir.

Vaka 2: Araba Tamponu

Bir şirket 1500 mm'lik bir araba tamponu yapmak istiyor 400mm 200 mm, PP plastikten yapılmıştır. Kalıp tek gözlüdür.

-

Kalıp boşluğunun öngörülen alanını bulun: Öngörülen alan 1500mm * 400mm = 600000mm²'dir.

-

Boşluk basıncını bulun: PP malzeme kalıplama kılavuzuna göre, boşluk basıncı yaklaşık 25MPa'dır.

-

Gereken sıkıştırma kuvvetini bulun: Sıkıştırma kuvveti = 600000mm² * 25MPa = 15000000N veya yaklaşık 1500 ton. Bir 20% güvenlik faktörü ekleyin ve gereken sıkıştırma kuvveti yaklaşık 1800 tondur. Bu nedenle, 2000 tonluk bir sıkıştırma kuvveti enjeksiyon kalıplama makinesi daha uygundur.

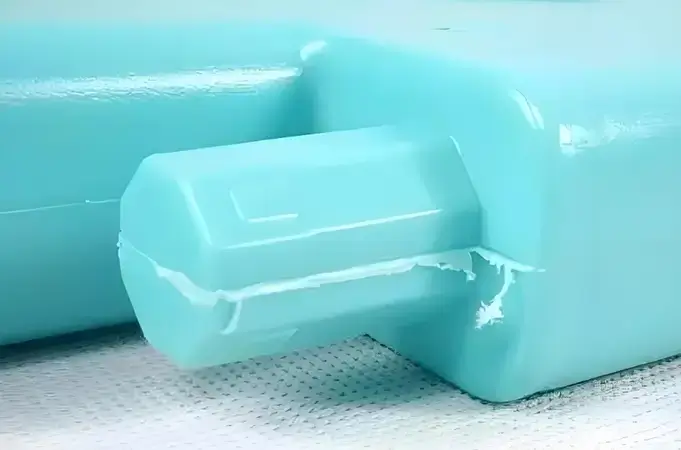

Vaka 3: İnce Duvarlı Büyük Konteyner

Bir şirket 200 mm'lik büyük, ince duvarlı bir konteyner yapmak istiyor 200mm 200 mm, PE plastikten. Kalıp tek gözlüdür.

-

Kalıp boşluğunun öngörülen alanını belirleyin: Öngörülen alan 200mm * 200mm = 40000mm²'dir.

-

Boşluk basıncını belirleyin: PE malzeme kalıplama kılavuzuna göre, boşluk basıncı yaklaşık 20MPa'dır.

-

İhtiyacınız olan sıkıştırma kuvvetini belirleyin: Sıkıştırma kuvveti = 40000mm² * 20MPa = 800000N, yani yaklaşık 80 ton. Bir 20% güvenlik faktörü ekleyin ve yaklaşık 96 ton sıkıştırma kuvvetine ihtiyacınız var. Yani, 100 tonluk bir sıkıştırma kuvveti enjeksiyon kalıplama makinesi kullanmalısınız.

Doğru tonajın seçilmesi enjeksiyon kalıplamada üretim hatalarını azaltır.Doğru

Doğru tonaj kalıbın açılmasını önler ve kalıp hassasiyetini artırarak nihai parçalarda daha az kusur oluşmasını sağlar.

Daha büyük tonajlı makineler her zaman daha iyi ürün kalitesi sağlar.Yanlış

Belirli parçalar için daha büyük tonaj gerekli olsa da, daha küçük parçalar için daha yüksek maliyetlere ve daha uzun döngü sürelerine yol açabilir.

Enjeksiyon Makinesi Tonajı Seçiminde Sık Karşılaşılan Sorunlar ve Çözümleri Nelerdir?

Enjeksiyon kalıplama makineniz için doğru tonajı seçmek, performansı optimize etmek ve hataları önlemek için çok önemlidir. Temel faktörlerin anlaşılması daha sorunsuz üretim süreçleri sağlayabilir.

Doğru enjeksiyon kalıplama makinesi tonajını seçmek, az veya aşırı yüklenmeyi önlemek için çok önemlidir. Temel faktörler arasında parça boyutu, malzeme türü ve enjeksiyon hızı yer alır. Doğru tonaj, makinenin zorlanmasını önlerken yüksek kaliteli parçalar ve verimlilik sağlar.

Yetersiz Sıkıştırma Kuvveti

Sorun: Sıkıştırma kuvveti yeterli değilse, enjeksiyon işlemi sırasında kalıp tamamen kapanmayacak, bu da parlama ve çapaklara neden olarak ürünün kalitesini etkileyecektir.

-

Çözüm:Sıkıştırma kuvvetini yeniden hesaplayın ve hesaplamada ilgili tüm faktörleri göz önünde bulundurun.

-

Çözüm: Gerekli sıkıştırma kuvvetini azaltmak için kalıbı tasarlarken boşluk düzenini optimize edin.

-

Çözüm: Ekipman seçerken, yetersiz sıkıştırma kuvvetinden kaçınmak için belirli bir güvenlik faktörünü göz önünde bulundurun.

Aşırı Sıkıştırma Kuvveti

Sorun: Çok fazla sıkma kuvveti ekipman maliyetlerini artırabilir ve kalıp ile ekipmanda gereksiz aşınma ve yıpranmaya neden olabilir.

-

Çözüm: Aşırı güvenlik marjlarından kaçınmak için gerekli tonajı (sıkma kuvveti) doğru bir şekilde hesaplayın.

-

Çözüm: Doğru enjeksiyon kalıplama makinelerini seçin ve körü körüne yüksek tonajlı ekipman peşinde koşmayın.

-

Çözüm:Yüksek bağlama kuvveti ihtiyacını azaltmak için kalıp tasarımını optimize edin.

Çok Boşluklu Kalıplar için Sıkıştırma Kuvveti Hesaplaması

Sorun: Çok gözlü kalıpların göz düzeninin bağlama kuvveti üzerinde önemli bir etkisi vardır ve hesaplamada hata yapmak kolaydır.

-

Çözüm: Sıkıştırma kuvvetinin eşit olarak dağıtıldığından emin olmak için gerçek duruma göre doğru boşluk düzenlemesini seçin.

-

Çözüm: Sıkıştırma kuvvetinin doğru hesaplandığından emin olmak için simülasyon ve hesaplama yapmak üzere profesyonel bir yazılım kullanın.

-

Çözüm: Çok gözlü kalıplar tasarlarken, göz düzeninin sıkıştırma kuvveti üzerindeki etkisini göz önünde bulundurun ve tasarım planını optimize edin.

Doğru tonajın kullanılması enjeksiyon kalıplama makinesinin aşırı yüklenmesini önler.Doğru

Doğru tonaj, makinenin kapasitesi dahilinde çalışmasını sağlayarak zorlanmayı önler ve verimliliği korur.

Daha yüksek tonaj her zaman daha iyi enjeksiyon kalıplama kalitesi ile sonuçlanır.Yanlış

Daha büyük kalıplar için daha yüksek tonaj gerekli olabilir, ancak her zaman daha iyi kaliteyi garanti etmez. Çok fazla tonaj, aşırı paketleme veya parçaların eğrilmesi gibi sorunlara neden olabilir.

Sonuç

Bir araç kullanırken doğru tonajı seçmek enjeksi̇yon kaliplama maki̇nesi̇6 herhangi bir projenin başarısı için kritik öneme sahiptir.

Enjeksiyon kalıplama makinesi tonajının temel kavramlarını, doğru tonaj seçiminin önemini, tonaj belirleme adımlarını, gerçek hayattan vaka analizlerini ve yaygın sorunları ve çözümlerini anlayarak, tonaj ve boyut enjeksiyon kalıplama makinesi seçiminde kendinizi daha iyi yönlendirebileceksiniz.

Üretim sürecinde doğru tonajlı enjeksiyon kalıplama makinesini seçerek, maliyetleri sıkı bir şekilde kontrol ederken ve üretim sürecinin güvenliğini sağlarken verimliliği ve kalite kontrolünü artırabilirsiniz.

Bu makalede, enjeksiyon kalıplama makinesi tonajının seçilmesinde değerli referanslar sağlayacağını ve enjeksiyon kalıplama projenizin başarılı olmasına yardımcı olacağını umduğumuz bazı ayrıntılı vaka çalışmalarını derledik.

-

Doğru tonajın seçilmesi ürün kalitesi, makine verimliliği ve kalıpların gereksiz yere hasar görmesini önlemek açısından hayati önem taşır. ↩

-

Sıkıştırma kuvvetinin anlaşılması, ürün kalitesinin sağlanması ve enjeksiyon kalıplama proseslerinde hataların önlenmesi için çok önemlidir. ↩

-

Toplam öngörülen alanın nasıl hesaplanacağını anlamak, doğru kalıp tasarımı ve nihai ürünün kalitesinin sağlanması için çok önemlidir. ↩

-

Farklı malzemeler için boşluk basıncı aralıklarının bilinmesi, enjeksiyon kalıplama işlemleri için doğru malzemenin ve ayarların seçilmesine yardımcı olur. ↩

-

Gerekli kapama kuvvetinin doğru bir şekilde hesaplanması, doğru enjeksiyon kalıplama makinesinin seçilmesi ve üretim istikrarının sağlanması için çok önemlidir. ↩

-

Enjeksiyon Kalıplama Makineleri Hakkında Kapsamlı Bir Kılavuz Öğrenin: Enjeksiyon kalıplama makinesi, endüstriyel üretimde yaygın olarak kullanılan bir ekipman parçasıdır. ↩