Enjeksiyon kalıpları, hammaddeleri endüstriler genelinde plastik parçalar üretmek için gerekli olan dayanıklı, hassas araçlara dönüştüren ayrıntılı, çok adımlı bir süreçle hazırlanır.

Enjeksiyon kalıpları, tipik olarak çelik veya alüminyum olan metal blokları istenen kalıp yapısına şekillendirmek için CNC frezeleme, EDM ve taşlama gibi işleme tekniklerinin birleştirilmesiyle yapılır. Bu süreç birkaç aşamadan oluşur: tasarım, işleme ve son işlem. Temel faktörler arasında kalıp malzemesi, hassasiyet gereksinimleri ve amaçlanan üretim hacmi yer alır ve bunların tümü verimli, yüksek kaliteli parça üretimi sağlamak için uyarlanmıştır.

Bu özet enjeksiyon kalıp üretiminin temellerini özetlerken, her bir adımın derinlemesine anlaşılması belirli uygulamalar için kalıp tasarımının optimize edilmesine yardımcı olabilir. Kalıp yapım süreçlerindeki varyasyonların nihai parça kalitesini ve üretim verimliliğini nasıl etkilediğini öğrenmek için daha fazlasını keşfedin.

Enjeksiyon kalıpları, parça kalitesini sağlamak için hassas işleme gerektirir.Doğru

Kalıp imalatındaki yüksek hassasiyet, enjeksiyon kalıplama uygulamalarında tutarlı, hatasız parçalar sağlar.

Tüm enjeksiyon kalıpları çelikten yapılmıştır.Yanlış

Çelik genellikle yüksek hacimli üretim kalıpları için kullanılırken, alüminyum kalıplar da maliyet verimliliği ve daha hızlı işleme süreleri nedeniyle düşük ila orta üretim için kullanılmaktadır.

Müşteri Özelleştirme Gereksinimleri Nasıl Kabul Edilir?

Müşteri özelleştirme taleplerinin nasıl yönetileceğini anlamak, büyümeyi hedefleyen her işletme için çok önemlidir. Etkili stratejiler uygulayarak müşteri deneyimini geliştirebilir ve operasyonlarınızı kolaylaştırabilirsiniz. Özelleştirme sürecinizi nasıl optimize edeceğinizi ve müşteri ilişkilerinizi nasıl güçlendireceğinizi öğrenmek için daha derine dalın.

Plastik kalıpların üretimi, müşterinin mühendislik personelinin kalıp üreticisine ürün çizimlerini veya fiziksel nesneleri sağlamasıyla başlar.

Üreticinin plastik parçaların amacını, işlenebilirliğini, boyutsal doğruluğunu ve diğer teknik gereksinimlerini anlaması gerekir. Ürün verilerinin toplanması, analiz edilmesi ve sindirilmesi, kalıplama plastik üretiminin görev gereksinimleri aracılığıyla müşteri özelleştirme ihtiyaçlarını kabul etme sürecidir.

Bir Kalıp Tasarımı Oluştururken Dikkat Edilmesi Gereken Temel Unsurlar Nelerdir?

Kalıp tasarımında dikkate alınması gereken temel unsurlar arasında malzeme seçimi, soğutma sistemi tasarımı, ayırma hattı yerleşimi ve kapı konumu yer alır. Bu faktörlerin doğru şekilde ele alınması optimum akış sağlar, kusurları en aza indirir ve üretilebilirliği artırır. İyi tasarlanmış bir kalıp, ürün tutarlılığını artırırken döngü sürelerini ve üretim maliyetlerini önemli ölçüde azaltabilir.

Ürünlerin 2D ve 3D Çizimlerinin Analizi ve Sindirimi

Ürünlerin 2D ve 3D çizimlerine bakıyorum. Ürünün şekline, ne kadar büyük olduğuna, olması gereken boyuta ne kadar yakın olduğuna, neye benzemesi gerektiğine, ne yapması gerektiğine, ne tür bir plastikten yapıldığına, ne kadar küçüldüğüne, hangi renkte ve istenen şekilde olduğuna, nasıl hissettirmesi gerektiğine bakıyorum.

Enjeksiyon Tipini Belirleyin

Bir plastik enjeksiyon kalıplama makinesi seçtiğinizde, plastikleştirme oranını göz önünde bulundurmanız gerekir, kalıp boşluğu1 enjeksiyon hacmi, sıkıştırma kuvveti, kalıbın montajı için etkili alan, fırlatma yöntemi ve sabit mesafe. Bu nedenle bazı müşteriler RFQ gönderirken referansınız için enjeksiyon kalıplama makinesinin bilgilerini birlikte gönderir.

Kalıp Boşluklarının Sayısının Belirlenmesi ve Düzenlenmesi

Çoğu zaman müşteri size kaç kavite istediğini söyleyecektir, ancak bazen kendiniz karar vermeniz gerekir.

Esas olarak ürünün üretim partisine (aylık veya yıllık), kalıbın boyutuna ve enjeksiyonu kurmak için enjeksiyon kalıbının etkili alanına (veya enjeksiyon makinesi bağlantı çubuğunun iç aralığına), ürünün ağırlığına ve enjeksiyon makinesinin enjeksiyon hacmine, ürünün öngörülen alanına ve sıkıştırma kuvvetine, ürünün doğruluğuna, ürünün rengine ve ekonomik faydalara (her kalıbın üretim değeri) dayanmaktadır.

Ayırma Yüzeyinin Belirlenmesi

Genel olarak, düzlemdeki ayırma yüzeyinin kullanımı daha kolaydır ve bazen üç boyutlu formda ayırma yüzeyi2.

Kalıp Tabanının Belirlenmesi ve Standart Parçaların Seçimi

Çoğu zaman müşteriler bize hangi malzemelerin kullanılacağını sorarlar. Ancak bazen kendimiz seçtiğimizde, özellikle büyük kalıplar için seçilen kalıp çerçevesinin uygun olup olmadığını kontrol etmek için kalıpla ilgili parçaların gerekli mukavemetini ve sertliğini kontrol etmek önemlidir.

Dökme Sisteminin Tasarımı

a. Aradaki mesafeyi korumaya çalışın kapı3 ve kalıbın tüm parçalarını mümkün olduğunca tutarlı hale getirin ve akış yolunu mümkün olduğunca kısa tutun (büyük bir kapı ile bunu yapmak zor olsa da).

b. Kapı, erimiş plastik boşluğa enjekte edildiğinde, plastiğin kolayca akabilmesi için boşluğun geniş ve kalın bir duvara sahip kısmına bakacak şekilde yerleştirilmelidir.

c. Plastik boşluğa akarken, doğrudan boşluk duvarına, maçaya veya kesici uca akmasını önlemeye çalışın, böylece plastik boşluğun tüm parçalarına mümkün olduğunca çabuk akabilir ve maça veya kesici ucun deforme olmasını önler.

d. Kapı, ürünün görünümü üzerindeki etkiyi en aza indirirken, ürün üzerinde çıkarılması en kolay kısımda tasarlanmalıdır.

Fırlatma Sisteminin Tasarımı

Ürün üç şekilde dışarı atılabilir: mekanik, hidrolik veya pnömatik olarak.

Soğutma Sisteminin Tasarımı

a. Soğutma sisteminin düzenlenmesi ve soğutma sistemi tipinin seçilmesi.

b. Soğutma sisteminin nerede ve ne kadar büyük olması gerektiğine karar verilmesi.

c. Hareketli kalıbın çekirdeği veya ek parçası gibi önemli parçaların soğutulması.

d. Yan kızakların ve yan kızak göbeklerinin soğutulması.

e. Soğutma bileşenlerinin tasarlanması ve standart soğutma bileşenlerinin seçilmesi.

f. Sızdırmazlık yapısının tasarlanması.

Kalıp Çeliği Seçimi

Kalıp oluşturan parçalar (boşluk, maça) için malzeme seçimi esas olarak ürünün parti ve plastik kategorisine göre belirlenir.

Kalıp Çiziminin Onaylanması

Kalıp tasarım çizimi yapıldıktan sonra, onay için müşteriye gönderilmelidir. Ancak müşteri kabul ettikten sonra kalıp seri üretime alınabilir. Müşterinin büyük bir fikri olduğunda ve büyük değişikliklere ihtiyaç duyduğunda, müşteri memnun olana kadar yeniden tasarlanmalı ve daha sonra onay için müşteriye teslim edilmelidir.

Egzoz Sistemi

Havalandırmanın birkaç yolu vardır:

a. Havalandırma olukları kullanın. Havalandırma olukları genellikle boşluğun en son doldurulduğu yere yerleştirilir. Havalandırma oluğunun derinliği farklı plastiklere göre değişir ve temel olarak plastik parlama üretmediğinde izin verilen maksimum açıklığa göre belirlenir.

b. Havalandırma için göbeğin, ek parçanın, itme çubuğunun vb. uygun boşluğunu veya özel bir havalandırma tapası kullanın.

c. Bazen, iş parçasının neden olduğu vakum deformasyonunu önlemek için bir havalandırma pimi tasarlamak gerekir.

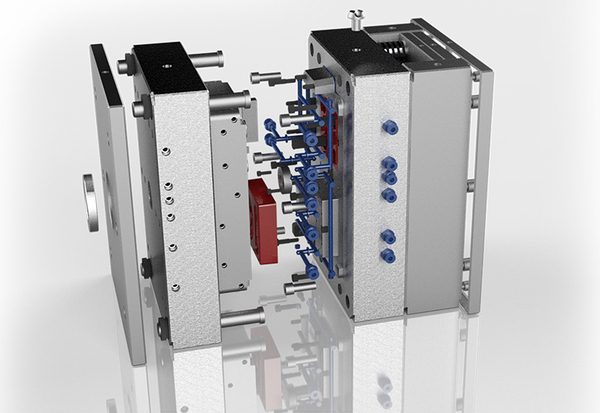

Mühendislik ekibi aşağıdakileri tasarlar kalıp yapısı4 Ürün çizimlerine göre, çizimleri düzenler ve çizer.

Plastik Enjeksiyon Kalıbı Nasıl Yapılır?

Plastik enjeksiyon kalıpları yapmak için, CAD yazılımı kullanarak kalıbı tasarlamakla başlayın, ardından tipik olarak çelik veya alüminyum olmak üzere doğru malzemeleri seçin. Kalıp daha sonra enjeksiyon kalıplama makinelerine uyacak şekilde işlenir ve monte edilir. Önemli adımlar arasında prototip oluşturma, test etme ve kalıbı belirli üretim ihtiyaçları için optimize etme yer alır.

Elektrotların Programlanması ve Çıkarılması

Kalıp tasarımı yapıldıktan sonra, CNC programları yapmanız ve her bir parçanın işleme koşullarına göre EDM işleme için elektrotları çıkarmanız gerekir.

Talaşlı İmalat

Kalıp, CNC işleme, EDM işleme, tel kesme işleme, derin delik delme işleme vb. dahil olmak üzere mekanik olarak işlenir.

Kalıp tabanı ve malzemeler sipariş edildikten sonra, kalıp sadece kaba işleme durumundadır veya sadece çelik malzemedir. Şu anda, çeşitli parçalar yapmak için kalıbın tasarım amacına göre bir dizi mekanik işlem gerçekleştirilmelidir.

CNC işleme5bilgisayarlı sayısal kontrol, aynı zamanda bir sayısal kontrol işleme merkezidir ve gereksinimleri çeşitli işleme prosedürlerini, takım seçimini, işleme parametrelerini vb. içerir.

EDM işleme, gerekli boyuta ulaşmak için malzemeleri aşındırmak için deşarj kullanan bir işlem olan elektriksel deşarj işlemedir, bu nedenle yalnızca iletken malzemeleri işleyebilir. Kullanılan elektrotlar genellikle bakır ve grafittir.

Tezgah Montajı

Tezgah çalışması kalıp yapım sürecinde çok önemlidir ve tüm kalıp imalat süreci boyunca devam eder. Tezgah çalışması, uygun kalıp montajı, tornalama, frezeleme, taşlama ve delme işlemlerinin hepsi iyidir.

Kalıp Tasarrufu ve Parlatma

Kalıp tasarrufu ve parlatma, kalıp CNC, EDM ve tezgah çalışması ile işlendikten sonra ve kalıp monte edilmeden önce kalıp parçalarını işlemek için zımpara kağıdı, yağ taşı, elmas macunu ve diğer aletlerin kullanılması işlemidir.

Küf Denetimi ve Küf Denemesi Nedir?

Kalıp denetimi, üretim başlamadan önce kalıpların kusurlar ve kalite sorunları açısından incelenmesini içerir. Bir kalıp denemesi, performansını doğrulamak için kalıbı test eder ve parçaların spesifikasyonları karşılamasını sağlar. Temel faydalar arasında potansiyel sorunların erkenden tespit edilmesi ve üretim verimliliğinin optimize edilerek sonuçta daha yüksek kaliteli ürünler elde edilmesi yer alır.

Küf Muayenesi

Plastik kalıp kabul standardı, kalıbın tasarım gereksinimlerini ve üretim standartlarını karşıladığından emin olmak için yapıldıktan sonra incelenmesi, test edilmesi ve değerlendirilmesi için bir dizi adımdır. Aşağıda plastik kalıp kabul standardının ana içerikleri yer almaktadır:

Plastik Kalıp Görünüm Muayenesi

Plastik kalıbın yüzeyinin düz olup olmadığını, çatlak, çapak, kabarcık ve diğer kusurların bulunup bulunmadığını ve belirgin bir deformasyon veya hasar olup olmadığını kontrol edin.

Plastik Kalıp Ölçü Kontrolü

Plastik kalıbın boyutunun, kalıbın genel boyutu, parçaların boyutu, deliğin boyutu vb. dahil olmak üzere tasarım gereksinimlerini karşılayıp karşılamadığını kontrol edin.

Plastik Kalıp Çelik Malzeme Muayenesi

Plastik kalıp için kullanılan malzemelerin, kalıp çeliği malzemesi, sertlik, ısıl işlem vb. dahil olmak üzere tasarım gereksinimlerini ve üretim standartlarını karşıladığından emin olun.

Plastik Kalıp Montajı Denetimi

Plastik kalıbın doğru şekilde bir araya getirildiğinden, parçaların sıkıldığından, süngünün sıkı olduğundan ve kılavuz pimlerin, kılavuz burçların, yayların ve diğer malzemelerin hepsinin yerinde olduğundan emin olun.

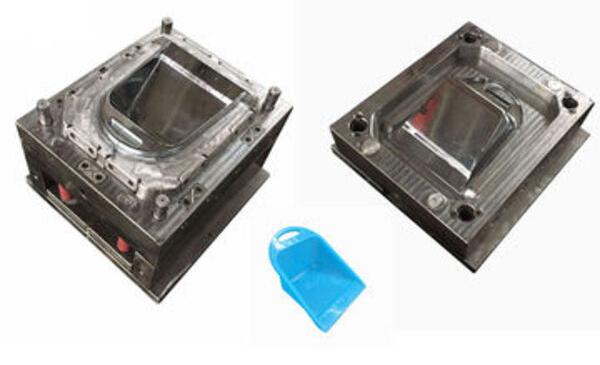

Plastik Kalıp Denemesi

Kalıbın doğru açılıp kapanmadığını, doğru fırlatılıp fırlatılmadığını, doğru soğutulup soğutulmadığını, plastiğin doğru akıp akmadığını ve iyi parçalar yapıp yapmadığını görmek için bir plastik kalıp denemesi yapın.

Plastik Kalıp Ömür Testi

Plastik kalıbın aşınması, deformasyonu, çatlakları vb. dahil olmak üzere belirli bir enjeksiyon kalıplama döngüsü içinde plastik kalıbın kullanımını kontrol etmek için kalıp ömrü testi yapın.

Plastik Kalıplar için Bakım Talimatları

Daha uzun ömürlü olmaları için plastik kalıpların temizlenmesi, yağlanması ve paslanmasının önlenmesi de dahil olmak üzere plastik kalıpların bakımının nasıl yapılacağını öğrenin.

Küf Denemesi

a. Öncelikle, aşağıdaki materyalleri anlayarak kalıp deneme sürecini ve kalıp deneme sürecindeki temel önlemleri tanıyın.

b. Kalıp deneme sahasında pratik yaparak gerçek kalıp deneme sürecini tanıyın.

c. Kalıp görünümünü, kalıp malzemesini, dökme sistemini, kalıp desteğini kontrol edin. Sıfırla. Maçaların çıkarılması ve yerleştirilmesi. Toplama, egzoz. Su taşıma sistemi, enjeksiyon kalıplama işlemi sistemi, ürün görünümü, boyutu ve kabul için işlevsel koordinasyon.

Kalıp yapıldıktan sonra, ilk kalıp denemesinden önce

Kalıbın güvenlik cihazlarına sahip olup olmadığını kontrol edin (zorunlu geri dönüş mekanizması veya ejektör plakası limit anahtarı mekanizması olup olmadığı gibi, bu mekanizmalar kalıbın anormal bir durumda hasar görmeyeceğinden emin olan cihazlardır).

Kalıp çıkarma ve geri döndürme mekanizmalarının takılı olup olmadığını kontrol edin

Yaygın fırlatma ve geri dönüş mekanizmaları arasında rot mekanizmaları (rotların dengeli olup olmadığı ve rot sayısının yeterli olup olmadığı teyit edilmelidir) ve silindir mekanizmaları bulunur.

Bazen gaz destekli fırlatma yardımı olacaktır. Soğuk malzeme pozisyonunu çekmek için nozul iğnesinin Z şeklinde yapılıp yapılmadığı (nozulun altıncı atölyede genellikle kalıba yapıştığı tespit edilmiştir). Dönüş çubuğunun uç yüzü düzdür ve punta kaynağı yoktur. Embriyo kafasının alt kısmında conta yoktur, punta kaynağı vardır.

Tüm sürgü kalıplarında sürgünün hareketli kısmında yağ olukları bulunmalıdır.

Kalıp enjeksiyon kalıplama makinesine takıldıktan sonra, enjeksiyon kalıplama ve kalıp ayarı yapmak için acele etmeyin. Bunun yerine, teknisyenden enjeksiyon kalıplama makinesini manuel çalışma vitesine ayarlamasını ve teknisyenden kalıbın her bir işlemini manuel olarak yapmasını isteyin.

Yukarıdaki ön çalışma onaylandıktan sonra kalıp ayarlanabilir.

Ayrıca, numunenin boyutu, görünümü ve diğer kusurlarına ek olarak, genel bir montaj onayını birleştirmek de gereklidir. Bu nedenle, kalıbı her denediğinizde, tüm montaj parçalarını getirmeye çalışmalısınız.

Genel montaj onayı, deneme kalıbı ürününün montaj sorunlarını daha doğrudan anlamanızı sağlayabilir. Ek olarak, mevcut montaj sorunları için, değişiklik planını analiz etmek daha uygundur. Karmaşıklığı önleyebilir ve zaman kazandırabilir.

Kalıp yapıldıktan sonra, kalıbın iyi olup olmadığını ve plastik parça yapısının iyi olup olmadığını görmek için bir deneme kalıbı yapmak için enjeksiyon kalıplama makinesini kullanmamız gerekir. Deneme kalıbı sayesinde kalıbı bira yapım sürecinde görebilir ve plastik parça yapısının iyi olup olmadığını görebiliriz.

Küf Modifikasyonu ve Küf Onarımı Nasıl Yapılır?

Kalıp modifikasyonu, parça kalitesini artırmak ve kusurları azaltmak için kalıp tasarımının ayarlanmasını içerirken, kalıp onarımı kalıbın ömrünü uzatmak için hasarları gidermeye odaklanır. Temel teknikler arasında yüzey parlatma, hasarlı bileşenlerin değiştirilmesi ve işlevselliği artırmak için tasarım değişiklikleri yapılması yer alır.

Plastik bir kalıbı uzun süre kullandığınızda, kaçınılmaz olarak aşınacaktır. Kalıp hasar gördüğünde veya deforme olduğunda, enjeksiyon kalıplama makinesi tarafından üretilen ürünlerin kusurlu olmamasını sağlamak için zamanında onarmamız gerekir.

Enjeksiyon Kalıplama için Kalıp Modifikasyon Yöntemleri

Kalıbı Yeniden Tasarlayın

Sorunu tamamen çözmenin anahtarı kalıbı yeniden tasarlamaktır. Orijinal kalıbın sorunlarına dayanarak, kalıp yapısı, ayırma yüzeyi, kapı konumu vb. optimize edilir ve tasarlanır.

Aynı zamanda, kalıbın ömrünü ve dayanıklılığını artırmak için kalıp malzemelerinin seçimi ve ısıl işlem sürecinin optimizasyonu da dikkate alınmalıdır. Örneğin, kalıbın düz olmayan ayırma yüzeyinin neden olduğu yetersiz eriyik dolumu sorununu çözmek için, ayırma yüzeyi eriyik dolumunu daha düzgün hale getirecek şekilde yeniden tasarlanabilir.

Kalıp Parametrelerini Değiştirme

Kalıp parametrelerini değiştirmek, kalıbı modifiye etmenin basit ve hızlı bir yoludur. Kalıbın boyutu, kalıbın hassasiyeti ve kalıbın yüzey pürüzlülüğü gibi parametreler ayarlanarak ürünün kalitesi ve üretim verimliliği artırılabilir.

Örneğin, kapının boyutunu ve konumunu ayarlayarak, eriyiğin doldurma işlemi optimize edilebilir ve ürünün kalitesi iyileştirilebilir; kalıbın yüzey pürüzlülüğünü azaltarak, ürünün kalıntısı azaltılabilir ve üretim verimliliği artırılabilir.

Kalıp Aksesuarlarının Değiştirilmesi

Kalıp aksesuarlarının değiştirilmesi, kalıpları modifiye etmenin popüler ve nispeten ucuz bir yoludur. Kalıptaki boşluklar, maçalar, kapı manşonları vb. gibi aşınma ve arızaya eğilimli parçalar için, bunları aşınma ve korozyona daha dayanıklı malzemeler veya yüzey işlemleriyle değiştirmeyi seçebilirsiniz.

Üretim verimliliğini ve ürün kalitesini artırmak için gerçek üretim ihtiyaçlarınıza göre daha gelişmiş kalıp bileşenleri de seçebilirsiniz. Örneğin, kolayca aşınan bir boşluğu aşınmaya karşı yüksek dirençli bir malzeme ile değiştirmek kalıbın ömrünü etkili bir şekilde uzatabilir.

Enjeksiyon kalıplarının modifiye edilmesi büyük bir meseledir. Büyük bir meseledir çünkü parçalarınızı daha iyi ve üretiminizi daha hızlı hale getirebilir. Bir kalıbı modifiye ederken ne yaptığınızı bilmeniz gerekir.

Ne yaptığınızı bilmeniz gerekir çünkü işi berbat etmek istemezsiniz. Batırmak istemezsiniz çünkü kötü bir kalıp yapmak istemezsiniz. Kötü bir kalıp yapmak istemezsiniz çünkü kötü parçalar yapmak istemezsiniz.

Kötü parçalar yapmak istemezsiniz çünkü para kaybetmek istemezsiniz. Para kaybetmek istemezsiniz çünkü para kazanmak istersiniz. Para kazanmak istiyorsunuz çünkü iş yapıyorsunuz. Para kazanmak istediğiniz için bu iştesiniz.

Soğutma Sisteminin İşlenmesi:

Soğutma sistemi işleme (delme ve su taşıma), ürün genellikle ön kalıp su taşımasının ilk kalıp modifikasyon verileri verildiğinde işlenmesini ve arka kalıp su taşımasının ikinci kalıp modifikasyon verileri verildikten sonra işlenmesini gerektirir.

Ancak, su taşımacılığının açılmasının demleme üzerinde daha büyük bir etkiye sahip olduğu durumlarda, örneğin PC malzemelerinin demlenmesi gibi (sıcak yağ demleme gereklidir), ilk deneme kalıbından önce açmaya çalışın.

Soğutma Sisteminin İşlenmesi

Bu nedenle, yapısal tasarım çizimlerini yaparken, tüm farklı durumları düşünmeniz ve kalıbı değiştirmek için yapmanız gereken iş miktarını azaltmaya çalışmanız gerekir, böylece su borudan akabilir ve biranın ne kadar büyük olacağını mümkün olan en kısa sürede anlayabilirsiniz.

Neden Küf Bakımına İhtiyacımız Var?

Kalıp bakımı, kalıpların temiz kalmasını ve düzgün çalışmasını sağlayarak kusurları önler ve kalıpların ömrünü uzatır. Düzenli kontroller aşınma ve yıpranmanın tespit edilmesine yardımcı olarak üretim kesintilerini ve maliyetleri azaltır. Temel faydalar arasında parça kalitesinin iyileştirilmesi, hurda oranlarının azaltılması ve üretim verimliliğinin artırılması yer alır.

Günlük üretim sürecinde kalıp bakımı, kalıp onarımından daha önemlidir. Bunun nedeni, kalıp onarımının mekanik ekipman onarımına benzemesidir. Kalıp ne kadar çok tamir edilirse, performansı o kadar kötüleşir. Bir dereceye kadar kalıbın ömrünü de azaltır.

Kalıp yüksek sıcaklık ve yüksek basınç altında çalıştığı ve uzun süre hava ile temas halinde olduğu için paslanması çok kolaydır, bu nedenle kalıbın bakımının iyi yapılması gerekir. Demlenmediği zamanlarda pas önleyici yağ ve tereyağı vb. ile kaplanması gerekir ve kalıbın kullanım süresi buna göre uzatılır.

Ayrıca, çünkü kalıp çeliği6bir hizmet ömrüne sahiptir ve kalıp yapısı tasarımı makul değildir, bazı ince çelik yapılar veya ejektör pimleri çatlayabilir ve kırılabilir ve daha sonraki bakımlarda sürekli olarak bakım ve onarım yapılması gerekir. Bu nedenle, normal zamanlarda kalıp bakımını iyi bir şekilde yapmalıyız.

Sonuç

Zetar Mold Co, Ltd kalıp tasarımı, enjeksiyon kalıp işleme, ürün enjeksiyon kalıplama, plastik kabuk yüzey işleme (püskürtme, serigrafi, vb.) tek elden hizmet üreticisidir.

Şirket iyi donanımlıdır ve enjeksiyon kalıp işlemede 20 yıllık deneyime sahip bir grup teknisyene sahiptir. Biz, Zetar Kalıp, sevgi ile yönetilen bir şirketiz. Amacımız mutlu bir işletme yaratmaktır. Müşteriler için çeşitli özelleştirme sorunlarını çözmeye odaklanıyoruz.

-

Kalıp Boşluğu hakkında bilgi edinin: Döküm, hammaddenin eritildiği ve istenen sıcaklığa kadar ısıtıldığı bir süreçtir. ↩

-

Plastik Enjeksiyon Kalıbı Tasarımında 3 Boyutlu Ayırma Çizgilerinin ve Yüzeylerinin Otomatik Olarak Belirlenmesi hakkında bilgi edinin: 3 boyutlu ayırma çizgileri, yukarıda öngörülen kenar döngü alanlarının dikkate alınması için önerilen kritere dayalı olarak oluşturulur. ↩

-

Enjeksiyon Kalıplama İçin Kapı Türleri hakkında bilgi edinin: Eksiksiz Bir Tasarım Kılavuzu: Bir enjeksiyon kalıplama kapısı tasarımı, şirketlerin plastik bileşenleri en iyi kalitede üretmelerine yardımcı olur. ↩

-

Enjeksiyon Kalıp Bileşenleri hakkında bilgi edinin: Yapıyı Anlamak: Bir enjeksiyon kalıp sisteminin ana bileşenleri arasında kalıp taban yapısı, kalıplama sistemi, besleme sistemi, ejeksiyon sistemi.... ↩

-

CNC İşleme Nedir hakkında bilgi edinin? CNC İşleme Sürecine Genel Bir Bakış: CNC süreci..... manuel kontrolün sınırlamalarının aksine çalışır ve böylece bunların yerini alır. ↩

-

Kalıp Çeliği hakkında bilgi edinin: Kalıp çeliği, soğuk delme kalıbı, sıcak dövme kalıbı, kalıp döküm kalıbı ve daha fazlası dahil olmak üzere kalıpları üretmek için kullanılan bir malzemedir. ↩