Enjeksiyon kalıplama, termoplastik ve termoset polimerlerden parçalar üreten bir üretim sürecidir. Enjeksiyon kalıplama tıbbi cihazlar, otomotiv parçaları ve tüketici ürünleri de dahil olmak üzere çok çeşitli ürünlerin üretiminde kullanılmaktadır.

kullanarak yüksek kaliteli parçalar üretmek için enjeksiyon kalıplama sürecinde, yapısal tasarımın temellerini anlamak önemlidir. Bu kılavuzda, yapısal tasarım ilkelerini ve bunların aşağıdakilere nasıl uygulandığını tartışacağız plasti̇k enjeksi̇yon kalipli parçalar.

Plastikler, çelik, çimento ve ahşap ile birlikte dört ana mühendislik malzemesi olarak bilinmektedir. Bilim ve teknolojinin ilerlemesiyle, plastiklerin uygulama alanı giderek daha kapsamlı hale gelmiştir. Mekanik tasarımla uğraşan mühendisler ve teknisyenler, plastik bileşenlerin tasarımı hakkında biraz bilgi sahibi olmalıdır.

Bu blog, plastik parçaların yapısal tasarımına ilişkin çeşitli noktaları özetlemektedir. enjeksiyon kalıplama döngüsü, ilgili ürünlerin tasarlanması için faydalı olabilir.

Makul duvar kalınlığı

Şu bakış açısından enjeksiyon kalıplama kalite, Kalıp içine enjekte edilen malzeme enjeksiyon kalıplama makine erimiş bir sıvıdan bir katıya soğutulur. Plastik parçaların et kalınlığı çok büyüktür, kalıplama sürecinde çökme ve büzülme gibi kusurlar üretmesi kolaydır; çok küçüktür ve tutkal beslemede zorluklara neden olur, boşluğu doldurmak kolay değildir ve malzeme eksikliğine neden olur.

Plastik parçaların duvar kalınlığı mümkün olduğunca tek tip olmalı, yumuşak geçiş şeklini alabilir, ayrıca kalıplama işleminde çarpıtma deformasyonunu ve diğer kusurları önlemek için duvar kalınlığının tek tip hale gelmesi için yerel oyuk yapısını da kullanabilir.

Duvar kalınlığı tasarımı

Duvar kalınlığının boyutu, ürünün dayanması gereken dış kuvvete, diğer parçalar için bir destek olarak kullanılıp kullanılmadığına, sütun konumlarının sayısına, çıkıntılı parçaların sayısına ve seçilen plastik malzemeye bağlıdır.

Genel olarak termoplastiğin et kalınlığı 4mm olacak şekilde tasarlanmalıdır. Ekonomik açıdan bakıldığında, çok kalın ürünler sadece malzeme maliyetini artırmakla kalmaz, aynı zamanda üretim döngüsünü "soğutma süresini uzatır, üretim maliyetlerini artırır.

Ürün tasarımı açısından bakıldığında, daha kalın bir ürün boşluk ve gözeneklilik olasılığını artırır, bu da ürünün sertliğini ve mukavemetini büyük ölçüde azaltır.

İdeal et kalınlığı dağılımı şüphesiz kesimin tüm noktalarında eşit bir kalınlıktır, ancak işlevsel gereklilikleri karşılamak için et kalınlığındaki farklılıklar her zaman kaçınılmazdır.

Bu durumda, kalın kauçuktan ince kauçuğa geçiş mümkün olduğunca yumuşak olmalıdır. Duvar kalınlığında çok ani bir geçiş, farklı soğutma hızları ve türbülans nedeniyle boyutsal kararsızlığa ve yüzey sorunlarına yol açabilir.

Genel olarak termoplastikler için, büzülme faktörü (0,01 mm/mm'nin altında olduğunda, ürün kalınlık değişimine izin verebilir; ancak büzülme oranı 0,01 mm/mm'den yüksek olduğunda, ürün et kalınlığı değişimi aşılmamalıdır).

Genel olarak termoset plastikler için, çok ince ürün kalınlığı genellikle çalışma sırasında ürünün aşırı ısınmasına yol açarak hurda parçalara neden olur. Buna ek olarak, elyaf dolgulu termosetler çok ince bir konumda yetersiz dolguya sahip olma eğilimindedir.

Bununla birlikte, Epoksi Epoksiler gibi bazı kolay akabilen termoset plastikler, kalınlık eşitse 0,25 mm kadar ince olabilir.

Ayrıca, kürleme kalıplama üretim yöntemi kullanılırken, yolluklar, kapılar ve parçalar, plastiğin kalın kauçuğun olduğu yerden ince kauçuğun olduğu yere akacağı şekilde tasarlanmalıdır.

Bu, daha kalın alanlarda büzülmeyi azaltmak ve boşluğun eksik dolmasını önlemek için boşlukta uygun basınca izin verir. Plastiğin akış yönü ince kısımdan kalın kısma doğru ise, boşluk basıncını azaltmak için yapısal köpük üretimi kullanılmalıdır.

Düzlük Yönergeleri

Ekstrüzyon ve kür kalıplama dahil olmak üzere çoğu sıcak eriyik işleminde, tek tip duvar kalınlığı çok önemlidir.

Daha kalın tutkallar, yanlarındaki ince tutkallara göre daha yavaş soğur ve geçit katılaştıktan sonra derz yüzeyinde büzülme izleri görülür.

Bu durum büzülme izlerine, termal gerilime, esnemenin bozulmasına ve farklı renklere veya şeffaflığa yol açabilir.

Kalın tutkaldan ince tutkala kademeli bir geçiş kaçınılmazsa, tasarım mümkün olduğunca kademeli ve 3:1 duvar kalınlığı oranı dahilinde olmalıdır. Aşağıdaki diyagram referans olarak kullanılabilir.

Köşe yönergeleri

Tutarsız soğutma süresinden kaçınmak için köşelerde de aynı eşit duvar kalınlığı kuralı gereklidir. Daha uzun soğutma süreleri büzülmeye neden olacak, bu da parçanın bozulmasına ve esnemesine yol açacaktır.

Buna ek olarak, keskin bir şekilde yuvarlatılmış köşeler genellikle parçada kusurlara ve gerilim yoğunlaşmalarına yol açar ve keskin köşeler genellikle kaplama işleminden sonra istenmeyen malzeme birikimine neden olur.

Gerilmenin yoğunlaştığı alanlar yük veya darbe altında kırılabilir. Daha büyük yuvarlatılmış köşeler bu dezavantaja bir çözüm sağlayarak sadece stres konsantrasyon faktörünü azaltmakla kalmaz, aynı zamanda daha yumuşak bir plastik akışı ve bitmiş parçanın daha kolay serbest bırakılmasını sağlar.

Köşe tasarım yönergeleri sarkan kiriş bağlama konumu için de geçerlidir. Bu sabitleme yöntemi gömülü konsol kolunu bükmek için gerekli olduğundan, köşe konumunun tasarımı, köşe ark konumu R'nin çok küçük olması durumunda stres konsantrasyon faktörünün (Stres Konsantrasyon Faktörü) çok büyük olmasına yol açacağını göstermektedir, bu nedenle, kırılması kolay olduğunda ürün bükülmesi, ark konumu R çok büyüktür, daha sonra büzülme ayırma çizgileri ve içi boş görünmesi kolaydır.

Bu nedenle, ark konumu ve duvar kalınlığı belirli bir orandır. Genel olarak, arasında, ideal değer civarındadır.

Duvar kalınlığı sınırlaması

Farklı plastik malzemeler farklı akışkanlığa sahiptir. Yapıştırıcı seviyesinin çok kalın olduğu yerlerde büzülme olacaktır ve yapıştırıcı seviyesinin çok ince olduğu yerlerde plastik kolayca akmayacaktır. Referans için önerilen bazı yapıştırıcı kalınlıkları aşağıda verilmiştir.

Termoset plastikler için tutkal kalınlığı tasarımı

Daha kalın tasarımların çoğu, takviye kullanılarak ve kesitin şekli değiştirilerek ortadan kaldırılabilir.

Malzeme ve dolayısıyla üretim maliyetlerini azaltmanın yanı sıra, ortadan kaldırılan tasarım orijinal tasarımla benzer sertlik, güç ve işlevselliği korur.

Farklı malzemelerin duvar kalınlıkları için tasarım noktaları

ABS

a) Duvar Kalınlığı

Duvar kalınlığı, ürün tasarımında dikkate alınan ilk unsurdur ve genellikle 1,5 mm (0,06 inç) ila 4,5 mm (0,18 inç) aralığındadır. enjeksiyon kalıplama.

Bu aralıktan daha küçük et kalınlıkları kısa plastik işlemler ve küçük parçalar için kullanılır. Tipik et kalınlıkları 2,5 mm (0,1 inç) civarındadır. Genel olarak, parça ne kadar büyükse, et kalınlığı o kadar kalın olur ve bu da parça mukavemetini ve plastik dolguyu artırır.

Yapısal köpüklerde 3,8 mm (0,15 inç) ila 6,4 mm (0,25 inç) aralığında duvar kalınlıkları mevcuttur.

b) Yuvarlatılmış Köşeler

Önerilen minimum iç köşe yarıçapı plastik kalınlığın 25%'si olup, en uygun yarıçap plastik kalınlığın 60%'sidir, yarıçapta hafif bir artış stresi önemli ölçüde azaltabilir.

PC

a) Duvar kalınlığı

Et kalınlığı büyük ölçüde yük gereksinimleri, iç gerilmeler, geometri, dış şekil, plastik akış, enjekte edilebilirlik ve ekonomi tarafından belirlenir.

Bir PC için önerilen maksimum duvar kalınlığı 9,5 mm'dir (0,375 inç). İyi sonuçlar elde etmek için et kalınlığı 3,1 mm'den (0,125 inç) fazla olmamalıdır. Nervürler ve bazı takviye yapıları, mukavemet artışı için daha fazla et kalınlığının gerekli olduğu durumlarda aynı sonucu sağlayabilir.

Çoğu PC uygulaması için minimum et kalınlığı 0,75 mm (0,03 inç) civarındadır ve daha ince alanlar parçanın geometrisine ve boyutuna bağlıdır. Kısa plastik işlemler 0,3 mm (0,012 inç) duvar kalınlığına kadar mümkündür.

Daha kalın duvar kalınlıklarından daha ince duvar kalınlıklarına geçiş mümkün olduğunca yumuşaktır. Her durumda plastik, büzülmeyi ve iç gerilimi önlemek için boşluğa en kalın kısımdan girer.

Tek tip duvar kalınlığı çok önemlidir. Kalıplama sonrası deformasyon sorununu azaltmak için düzlemin köşesinden bağımsız olarak bu gereksinimi karşılamak da önemlidir.

LCP

a) Duvar kalınlığı

Yüksek kesme altında sıvı kristal kopolimerin yüksek akışkanlığı nedeniyle, duvar kalınlığı diğer plastiklerden daha ince olacaktır. En ince 0,4 mm olabilir ve genel kalınlık yaklaşık 1,5 mm'dir.

PS

a) Duvar kalınlığı

Kauçuğun genel tasarım kalınlığı 4 mm'yi geçmemelidir, çok kalın olması daha uzun bir üretim döngüsüne yol açacaktır. Daha uzun bir soğutma süresi gerektirir ve plastik içi boş bir fenomenle büzülür ve parçanın fiziksel özelliklerini azaltır.

Tek tip bir et kalınlığı tasarım amaçları için idealdir, ancak kalınlığın değiştirilmesi gerektiğinde, geçiş bölgesindeki gerilim yoğunlaşması giderilmelidir. Büzülme oranı aşağıda ise et kalınlığı değiştirilebilir. Büzülme oranı yukarıda ise, sadece değişiklik yapılmalıdır.

b) Yuvarlatılmış köşeler

Bir enjeksiyon kalıplı parça kalıptan hasar görmeden veya çok fazla direnç göstermeden çıkması gerekir. Bu sorunları önlemek için, parçanın duvarlarının ayırma çizgisinden (taslak). Dik açı tasarımından kaçınmaktır.

Dik açılar bir düğüm gibidir ve darbe mukavemetini azaltan gerilim yoğunlaşmalarına yol açabilir. Yuvarlatılmış köşelerin yarıçapı, duvar kalınlığının 25% ila 75%'si arasında olmalıdır, genellikle 50% civarında olması önerilir.

PA

a) Duvar kalınlığı

Naylon plastik parçalar, yapı için gerekli minimum kalınlıkta tasarlanmalıdır. Bu kalınlık malzemenin en ekonomik şekilde kullanılmasını sağlar. Kalıplama sonrası deformasyonu ortadan kaldırmak için duvar kalınlıkları mümkün olduğunca tek tip olmalıdır. Duvar kalınlığı kalın plastikten ince plastiğe geçiyorsa, kademeli bir inceltme işlemi gereklidir.

b) Yuvarlatılmış köşeler

Önerilen yuvarlama R-değeri en az 0,5 mm'dir (0,02 inç), bu genellikle kabul edilebilir ancak mümkünse daha büyük bir R-değeri kullanmaya çalışın. Çünkü gerilme konsantrasyon faktörünün değeri R/T oranındaki artış nedeniyle 50% kadar azalır ve en iyi yuvarlama açısı R/T arasındadır.

PSU

a) Duvar kalınlığı

Büyük ve uzun akış mesafeleri için minimum duvar kalınlığı 2,3 mm (0,09 inç) olmalıdır. Daha küçük parçalarda minimum 0,8 mm (0,03 inç) olabilir ve akış mesafesi 76,2 mm'yi (3 inç) geçmemelidir.

PBT

a) Duvar kalınlığı

Tek tip et kalınlığının korunması, ürünün maliyetinde bir faktördür. İnce et kalınlığı her plastiğin özelliklerine bağlıdır. Duvar kalınlığını belirlemek için tasarım yapmadan önce kullanılan plastiğin akış uzunluğu sınırlamalarının bilinmesi tavsiye edilir.

Yük gereksinimleri genellikle et kalınlığını belirlerken, iç gerilmeler, parça geometrisi, homojensizlik ve şekil gibi diğer faktörler de et kalınlığını belirler. Tipik duvar kalınlıkları 0,76 mm ila 3,2 mm ila 0,125 inç arasında değişir).

Et kalınlığının eşit olması gerekir ve kalın veya ince bir kauçuk alan varsa, kalın alandan ince alana geçiş 3:1 konik çubuk oranıyla kademelidir.

b) Yuvarlatılmış köşeler

Parçalardaki en yaygın hasar olgusu keskin köşelerden kaynaklanır, yuvarlatılmış köşeleri artırmak plastik parçaların yapısını güçlendirme yöntemlerinden biridir. Gerilim 5% (3'ten 3'e) kadar azaltılırsa, yuvarlatılmış köşelerin duvar kalınlığına oranı ila artar. Bu, önerilen optimum performanstır.

Sütun ( Patron )

Patronlar için Temel Tasarım Yönergeleri

Patronlar, ürünleri monte etmek, nesneleri ayırmak ve diğer parçaları desteklemek için kauçuğun duvar kalınlığından çıkıntı yapacak şekilde tasarlanmıştır. İçi boş sütunlar parçaları yerleştirmek, vidaları sıkmak vb. için kullanılabilir. Bu uygulamalar kırılmadan basıncı destekleyecek kadar güçlü olmalıdır.

Payandalar tek başına kullanılmamalı, payandayı güçlendirmek ve düzgün bir yapıştırıcı akışına izin vermek için dış duvara tutturulmalı veya mümkün olduğunca takviye ile birlikte kullanılmalıdır.

Buna ek olarak, sütunun yüksekliği sütun çapının iki buçuk katını geçmemelidir, çünkü çok yüksek bir sütun aşağıdaki durumlarda hava sıkışmasına neden olabilir plastik parçaların kalıplanması.

Donatı çubuklarının kullanımına ek olarak, özellikle dış duvardan uzaktaki kolonlar için üçgen donatı plakaları da kolonu güçlendirmek için yaygın olarak kullanılır.

Kaliteli bir vida/sütun tasarım kombinasyonu, vidanın mekanik özelliklerine ve sütun deliğinin tasarımına bağlıdır.

Bu nedenle, montaj açısından bakıldığında, kauçuğun kalınlığını kısmen artırmak gerekir. Ancak bu, büzülme izleri, çökme izleri, boşluklar veya artan iç gerilimler gibi istenmeyen etkilere yol açabilir.

Bu nedenle, dikmenin giriş ve deliklerinin konumu ürünün dış duvarından uzakta tutulmalıdır. İkincisi, daha büyük burulma ve bükülme kuvvetlerini desteklemek için payandanın gücünü artırmakla kalmaz, aynı zamanda tutkalın doldurulmasına ve hava sıkışması nedeniyle kavrulmanın azaltılmasına yardımcı olur.

Aynı nedenle, dış duvardan uzaktaki sütunlar da, ince duvarlı sütunlarda tutkal akışını iyileştirmek için özellikle yararlı olan üçgen takviye blokları ile desteklenmelidir.

Farklı malzeme sütunları için tasarım noktaları

ABS

Genel olarak, dış çapı iç çapının iki katı olan bir dikme olması yeterlidir. Bazen bu, yapıştırıcı kalınlığına eşit veya daha fazla bir sütun duvar kalınlığı ile sonuçlanır, bu da malzeme ağırlığını artırır ve yüzeyde büzülme modelleri ve yüksek kalıplama gerilmeleri oluşturur.

Kesin konuşmak gerekirse, dikmenin kalınlığı yapıştırıcının kalınlığının 50-70%'si kadar olmalıdır. Bu tasarım kullanılırsa, dikme yeterli mukavemet sağlamaz, ancak yüzey büzülmesi iyileştirilir.

Kolonu güçlendirmek için eğimli kemikler mevcuttur ve en küçük boyuttan kolon yüksekliğinin 90%'sine kadar uzatılabilir. Kolon yan duvara yakınsa, kolonu desteklemek için yan duvar ve kolonu birbirine bağlamak için bir nervür kullanılabilir.

PBT

Sütunlar çoğu durumda vidalı, pres geçme ve giriş montajı gibi mekanizmalarda montaj için kullanılır; burada sütunun dış çapı iç delik çapının iki katıdır ve yeterince güçlüdür.

Sütun tasarımı, kaburga tasarımı konseptine dayanmaktadır. Çok kalın bir kesim parçada dış büzülme ve iç vakum yaratacaktır. Sütun yan duvarın yanına yerleştirilirse, nervür onu bağlamak için kullanılabilir ve iç delik boyutu maksimuma çıkarılabilir.

PC

Sütunlar çoğunlukla ürünlerin montajı için kullanılır, ancak bazen diğer nesneleri desteklemek veya nesneleri ayırmak için kullanılırlar. Bazı çok küçük sütunlar bile sonunda termal olarak çözülür ve iç parçaları yerinde tutmak için kullanılır.

Sütunun mukavemetini artırmak için yan sütunların bazı nervürlerle birbirine kenetlenmesi gerekir.

PS

Sütunlar genellikle parçaların çakılması, vidaların toplanması, kılavuz pimler, kılavuz çekme veya sıkı geçmeler için kullanılır.

Mümkün olduğunca, desteksiz ayrı bir dikme kullanmaktan kaçının. Güçlendirmek için bazı nervürler eklenmelidir. Kolon yan duvardan uzak değilse, kolonu yan tarafa bağlamak için nervürler kullanılmalıdır.

PSU

Sütun iki parçayı bağlamak için kullanılır. Dış çap, iç delik çapının iki katı olmalı ve yükseklik dış çapın iki katını geçmemelidir.

Takviye yapısının tasarım ilkeleri

Plastik parçalara takviye yerleştirmek, plastik parçaların mukavemetini ve sertliğini artırabilir ve plastik parçaların bükülmesini ve deformasyonunu önleyebilir. Takviyenin uygun konumunun seçilmesi plastik eriyiğin akışını iyileştirebilir.

Takviyenin boyutu genellikle aşağıdaki ilkeleri takip eder:

1. Takviyenin duvar kalınlığı genellikle ana gövdenin t kalınlığının 0,4 katıdır, maksimum 0,6 katı geçmez;

2. Çubuklar arasındaki boşluk 4t'den büyüktür ve çubukların yüksekliği 3t'den azdır;

3. Vidalı kolonun takviyesi, kolon yüzeyinin en az 1,0 mm altındadır;

4. Takviye çubukları parça yüzeyinin veya ayırma yüzeyinin en az 1,0 mm altında olmalıdır.

Birden fazla donatı çubuğu kesişiyorsa, sorunun neden olduğu yerel malzeme birikiminin kesişmesine dikkat edin

İyileştirme yöntemi şudur:

1. Donatının yanlış hizalanması;

2. Takviye çubuklarının kesişimini içi boş bir yapı olarak tasarlayın.

Kuvvet gibi ince takviye, aşırı basınçtan kaçınmak için gerilime dayanmasını sağlamaya çalışmalıdır.

Plastik malzeme çok düşük bir elastikiyet modülüne sahip olduğundan, kararsızlık sorunları yaşamak kolaydır. Bu, metal dökümlerin tasarımında izlediğimiz tercihli basınç ilkesine aykırıdır ve özel dikkat gerektirir.

Stres yoğunlaşmasından kaçının

Plastik parçaların yapısal tasarımı, keskin köşelerin oluşmasını önlemek için özel dikkat göstermelidir. Köşelerdeki geometrinin geçişi sürekli değildir ve burada çatlaklara yol açabilecek gerilim yoğunlaşmaları meydana gelebilir.

Plastik malzemelerin mukavemeti genellikle çok düşüktür ve gerilim yoğunlaşmalarının hasara neden olma olasılığı daha yüksektir. Gerilim yoğunlaşmalarını önlemek için ana önlem, bileşenin keskin köşelerinin yapısal formunu iyileştirmektir. Örneğin, keskin köşelere pahlar ve yuvarlatılmış köşeler eklemek veya bunları hafif eğimli geçiş bölümleriyle değiştirmek.

Bileşenin işlevi nedeniyle pah kırma ve yuvarlatma doğrudan eklenemediğinde, Şekil 1'de gösterilen doğrusal kılavuzun geliştirilmiş tasarım şemasına atıfta bulunarak, keskin köşelerdeki yerel yapısal gücü azaltarak ve yuvarlatılmış köşeleri içe doğru oyarak stres konsantrasyonu azaltılabilir.

Plastik dişlerin diş şekli tercihen yuvarlak ve trapezoidal olmalı, üçgen ve dikdörtgenlerden kaçınılmalıdır, bu da boşluk etkisini azaltabilir ve dişlerin taşıma kapasitesini artırabilir.

Uygun bir kalıp eğimi tasarlama

Kalıp ayırma eğimi olarak da adlandırılan kalıp çekme eğimi, kalıp ayırma sırasında soğutma büzülmesi nedeniyle plastik parçaların kalıba yapışmasını ve sürtünmesini, dolayısıyla hasara ve deformasyona neden olmasını önlemek için kalıp ayırma yönünde ayarlanan bir açıdır.

Enjeksiyon kalıplı ürünler genellikle ürünün kalıptan kolayca çıkmasını sağlamak için kenarın iç ve dış kısmında eğimli bir açıyla tasarlanmıştır.

Ürün dikey bir dış duvara sahipse ve kalıp açıklığı ile aynı yöndeyse, plastik kalıplandıktan sonra kalıbın açılması için büyük bir açma kuvveti gerekecektir ve kalıp açıldığında ürünü kalıptan çıkarmak zor olabilir.

Ürün bir çıkış açısıyla kalıplanmışsa ve ürünle temas eden tüm kalıp parçaları işlem sırasında yüksek derecede parlatılmışsa, ürünün kalıptan çıkarılması çocuk oyuncağı olacaktır.

Bu nedenle, ürün tasarım sürecinde çıkış açısının dikkate alınması vazgeçilmezdir.

Kalıp eğiminin belirlenmesinde genellikle 3 ilke izlenir

1. Kalıp çekme açısı genellikle 0,5°, 1°, 1,5°, vb. gibi tam sayı olarak alınır (mat ve nibble hariç);

2. Kalıp açısını almak için plastik parçaların görünümü, kalıbın kalıplanmasına elverişli olan iç duvarın açısından daha büyüktür;

3. Kalıbın görünümünü etkilemeden daha büyük bir açı alın. PP, PE, vb. gibi bazı malzemeler kalıbı serbest bırakmaya zorlanabilir, zorla serbest bırakma miktarı genellikle çekirdeğin maksimum kesit alanının 5%'sini geçmez.

Kalıp eğiminin boyutu

Çıkış açısının boyutu için belirli bir kılavuz yoktur, çoğunlukla deneyime ve ürünün derinliğine göre belirlenir. Ayrıca kalıplama yöntemi, duvar kalınlığı ve plastik seçimi de dikkate alınır.

Genel olarak, yüksek derecede parlatılmış dış duvarlar için 1/8 derece veya 1/4 derece çıkış açısı kullanılabilir. Derin veya dokuma desenli ürünler, çıkış açısında buna karşılık gelen bir artış gerektirir; bu, geleneksel olarak her 0,025 mm dokuma için ek 1 derecedir.

Çıkış açısı ile tek kenar boşluğu ve kenar derinliği arasındaki ilişkiyi gösteren tablo referans olarak kullanılabilir.

Buna ek olarak, ürün uzun ve derin nervürler ve küçük çıkış açıları gerektirdiğinde, ejektör pimi tasarımı özel bir işleme tabi tutulmalıdır, derin ve uzun takviye için ejektör pimi tasarımına bakın.

Farklı malzemeler için kalıp çekme eğiminin tasarım noktaları

ABS

Gener, müttefik uygulamasında yan ° ile 1 ° arası yeterlidir. Bazen çıkış açısı sıfıra yakın olabilir çünkü parlatma deseni çıkış deseni ile aynı yöndedir.

Desenli kenarlar için, her 0,025 mm (0,001 inç) derinlik için çıkış açısına 1° ekleyin. Doğru çıkış açısı aşındırma tedarikçisinden alınabilir.

LCP

Sıvı kristal kopolimerlerin yüksek modülü ve düşük sünekliği nedeniyle, tasarımda ters burkulmadan kaçınılmalıdır.

Çıkıntılı tutkal seviyesinin üzerindeki tüm nervürlerde, duvar kenarlarında, sütunlarda vb. minimum bir çıkış açısı sağlanmalıdır.

Duvar kenarı derinse veya cilalı bir yüzeye ya da kazınmış bir desene sahip değilse, yukarıda ilave yapılması gerekir.

PBT

Parça iyi bir yüzey kalitesine sahipse, minimum 1/2°'lik bir serbest bırakma açısı gereklidir.

Kazınmış yüzeyler, her 0,03 mm (0,001 inç) derinlik için ilave 1° serbest bırakma açısı gerektirir.

PC

Serbest bırakma açısı, üst ve alt kalıplanmış alanlar da dahil olmak üzere parçanın herhangi bir tarafında veya çıkıntısında bulunmalıdır.

Genel olarak, 2° ila 2°'lik parlak bir yüzey yeterlidir, ancak kazınmış yüzeyler her 0,25 mm (0,001 inç) derinlik için 1°'lik ek bir serbest bırakma açısı gerektirir.

PET

Plastik ürünlerin nervürleri, sütun yan duvarları, yolluk duvarları vb. gibi serbest bırakma açısının 1 ° 'ye ulaşması yeterlidir.

PS

PS ayırma açısı son derece incedir ve 1° ayırma açısı standart yöntemdir; çok küçük bir ayırma açısı parçanın kalıp boşluğundan ayrılmasını zorlaştırır.

Her durumda, herhangi bir serbest bırakma açısı hiç açı olmamasından daha iyidir. Parça kazınmışsa, örneğin deri deseninin derinliği, her 0,025 mm derinlik için serbest bırakma açısına 1° ekleyin.

Plastik parçaların yapısal tasarımını kalıp yapısı perspektifinden ele alın

1. Plastik parçaların yapısı tasarlanırken çok fazla karmaşık yapıdan kaçınılmalıdır

Enjeksiyon üretimi için proses ekipmanı kalıptır ve kalıp, enjeksiyonun şeklinin bir yansımasıdır. enjeksiyon kalıplı parça.

Plastik parçaların karmaşık yapısı nedeniyle, kalıp yapı olarak karmaşık olmak zorundadır ve hatta gerçekleştirilemeyen yapı, plastik parçalar tasarlanırken bunu tam olarak dikkate almalı ve aşağıdakileri yapmaya çalışmalıdır enjeksiyon kalıbı yapmak Zaman ve maliyetten tasarruf etmek ve ürün kalitesini artırmak için görünüm ve işlevi sağlama öncülüğünde mümkün olduğunca basit yapı.

Örneğin, plastik parçalar üzerinde ürünlerin kalıptan fırlatma yönünde çıkmasını engelleyen çok sayıda yan oluk ve yan delik vardır, bu nedenle genellikle çekirdek çıkarma ve eğimli üst yapıyı almalıyız.

Girintiler ve yan delikler fırlatma yönüyle tutarlı olacak şekilde tasarlanırsa veya yapı boyunca temas edecek şekilde tasarlanırsa, işlevi yerine getirme ve görünümü sağlama öncülüğünde kalıp yapısını büyük ölçüde basitleştirecektir. Bu nedenle, plastik parçaların yapısı tasarlanırken çok fazla karmaşık yapıdan kaçınılmalıdır.

2. Plastik parçaların tasarımı iç kesme yapısından kaçınmalıdır

İç kesim yapısına sahip plastik parçalar doğrudan kalıptan çıkarılamaz, sonuçta kalıp tasarlanamaz veya kalıp çekirdeği, gizli yapı kullanılmalıdır veya kalıptan ayrılacaktır, ancak bu karmaşıklığı artırır. kalıp yapımıkalıbın güvenilirliğini azaltır, hurda üretme olasılığı artar ve imalat maliyetini yükseltir. Bu nedenle, yapısal tasarım yapılırken iç kesme yapısından mümkün olduğunca kaçınılmalıdır.

3. Plastik parçaların tasarımı bazen görünüm veya montaj gereklilikleri nedeniyle yanal serbest bırakmayı gerektirebilir

Bu, tasarımın kalıbın yapısını ve kalıp yapısının ürünün kendisi üzerindeki etkisini tam olarak dikkate almasını gerektirir.

a) Eğimli üst ve sürgü sorunu: Eğimli üst ve sürgü, kalıp ayırma yönünde ve kalıp ayırma yönüne dik olarak hareket eder. Ayırma kalıbına dik yönde eğimli üst ve çizgi ucu, hareket için yeterli alana sahip olmak için hareketi engelleyen bir lastik uca sahip olamaz.

b) Dikey yüzeyin işlenmesi: Bazı plastik parçaların görünümü eğim olmamasını gerektirir, yan duvarın dikey olmasını sağlamak için dikey yüzeyde kaydırıcı veya eğimli üst kısım tasarlamak gerekir.

Kablolama ile kaydırıcıya gidin, kablolamanın belirgin olmasını önlemek için, genellikle kablolamayı yüz ve yüzün kesişme noktasına koyun, plastik parça tasarımının bu konumun özel özelliklerini dikkate alması gerekir.

Plastiklerin izotropik olmayan özelliklerini dikkate alan tasarım

Bazen plastikler metaller gibi izotropik değildir ve bu gibi durumlarda, eksikliklerden kaçınmak için yön aynı yönde olmalıdır.

Örneğin, takviye malzemeli bazı plastikler için, yapıştırıcı akış yönü, elemanın daha büyük bir yük taşıdığı yön ile aynı olmalıdır, çünkü erimiş plastik ile akan takviye liflerinin ekseninin yönü, malzeme akış yönü ile aynıdır.

Takviye lifleri ile plastikten yapılmış takviyeli kiriş benzeri bir yapının ana yük taşıma yönü takviyenin uzunluğu yönündedir, bu nedenle doğru tutkal besleme yönü de uzunluk yönünde olmalıdır.

Eleman birden fazla noktada yapıştırıldığında, kuvvet yönünün füzyon hattına paralel olmasından kaçınılmalıdır. Çünkü iki veya daha fazla tutkal akışının birleştiği kısımda tutkal sıcaklığının düşmesi yapışma mukavemetinin düşmesine ve kırılmanın kolayca gerçekleşmesine neden olacaktır. Doğru plasti̇k enjeksi̇yon kaliplama tasarım yöntemi, kuvvet yönünün eriyik hattına dik veya belirli bir açıda olmasıdır.

Plastik parçaların yapısal tasarımını montaj perspektifinden değerlendirin

Plastik malzemenin elastikiyet modülünün küçük olması, yani malzemenin yumuşak olması ve kalıplama işleminin metal parçalardan farklı olması nedeniyle, plastik parçaların tolerans doğruluğu genellikle metal parçalarınkinden çok daha düşüktür.

Bu nedenle, yapı tasarlanırken bu özelliğe dikkat edilmeli ve büyük boyut ve küçük tolerans durumundan kaçınılmalıdır.

Boyut büyüdükçe, bileşenin birikmiş deformasyonu ve tolerans doğruluğu üzerindeki etkisi de artar. Yapıştırma, plastik parçalar için yaygın montaj yöntemlerinden biridir.

Plastik parçaların yapıştırılmasından, yapıştırma arayüzünün yırtılma gerilimine maruz kalmaması gerektiğinde kaçınılmalıdır, çünkü zayıf yırtılma direnci nedeniyle doğru yaklaşım, yapıştırma arayüzünü kesme kuvvetine maruz bırakmaktır.

Pozitif gerilim durumunda, bağlanma mukavemeti kayma bağlanma mukavemeti durumundaki kadar güçlü değildir, çünkü pozitif gerilim durumunda bağlanma arayüzü yırtılma geriliminin köküdür; ve kayma durumunda bağlanma arayüzü alanı genellikle pozitif gerilim durumundaki bağlanma arayüzü alanından daha büyüktür, bu nedenle yırtılma direnci daha güçlüdür.

Cıvata bağlantısı da plastik parçaların yaygın montaj yöntemlerinden biridir. Plastiğin mukavemeti çok düşük olduğundan, genellikle vidayı ısırmak için yeterli değildir, büyük kuvvetler durumunda, doğrudan plastik kendinden kılavuzlu vidalara gömülmez.

Ayrıca, düz başlı cıvatalı veya perçinli bağlantılar, kuvvet alanını artırmak için daha geniş alanlı bir astar ile yapılmalıdır.

Ürün Yapısı Tasarım Yönergeleri - Geçmeli Bağlantılar

Geçmeli Bağlantılar için Temel Tasarım Yönergeleri

Geçmeli bağlantılar, ürün montajı için uygun ve ekonomik bir yöntem sağlar çünkü geçmeli bağlantıların birleştirilmiş parçaları, bitmiş ürün üretilirken aynı anda oluşturulur ve montaj, birleştirilmesi gereken geçmeli bağlantıların iki tarafı birbirine oturtulduğu sürece vida ve ağ gibi diğer sabitleme aksesuarlarının kullanılmasını gerektirmez.

Tokanın tasarımı çeşitli geometrik şekillere sahip olabilse de, çalışma prensibi genellikle aynıdır: iki parça kenetlendiğinde, bir parçanın kanca şeklindeki kısmı, flanş kısmı bitene kadar bitişik parçanın flanş kısmı tarafından itilir.

Burkulmanın çalışma prensibi

Bağlantı elemanının tasarımı, işlevine göre kalıcı ve çıkarılabilir olmak üzere iki türe ayrılabilir. Kalıcı tipin takılması kolaydır ancak çıkarılması kolay değildir, çıkarılabilir tipin ise takılması ve çıkarılması kolaydır.

Prensip, sökülebilir bağlantı elemanının kanca şeklindeki kısmının, sabitleme ve ayırma işlemini kolaylaştırmak için uygun ithalat ve ihracat açılarıyla donatılmasıdır ve ithalat ve ihracat açılarının boyutu, sabitleme ve ayırma için gereken gücü doğrudan etkiler.

Kalıcı toka tipi sadece giriş açısına sahiptir, ancak çıkış açısına sahip değildir, bu nedenle bir kez bağlandığında, bağlı parçalar kendi kendine kilitlenme durumu oluşturacak ve kolayca çıkarılamayacaktır. Lütfen kalıcı ve çıkarılabilir bağlantı elemanlarının şematik diyagramlarına bakın.

Kalıcı ve sökülebilir bağlantı elemanları prensibi

Tokanın şekli farklılaştırmak için kullanılırsa, genel olarak halka tipi toka, tek taraflı toka, top tipi toka ve benzeri olarak ayrılabilir.

Aşağıda toka türlerinin bir listesi yer almaktadır.

Küresel toka (sökülebilir tip)

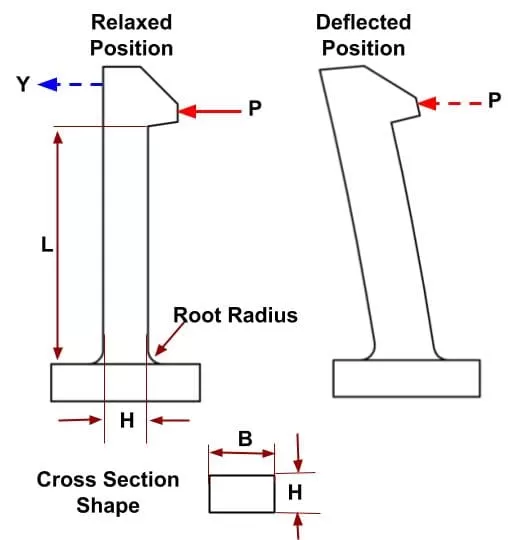

Toka ucunun tasarımı genellikle sarkan kiriş tipi yönteminden ayrılamaz ve sarkan kiriş tipinin uzantısı halka tipi toka veya bilye tipi tokadır. Sözde sarkan kiriş tipi, orijinal şekle elastik dönüşten sonra plastiğin kendi sapma deformasyon özelliklerinin kullanılmasıdır.

Tokanın tasarımında, kuvvetin montajı gibi hesaplamalar gereklidir ve montajdan sonra kademeli davranışın stres konsantrasyonu, plastik özelliklerden dikkate alınmalıdır.

Yaygın olarak kullanılan askı kirişi tokası sabit kesimdir, askı kirişinin deformasyonunun daha büyük olmasını istiyorsanız, kademeli kesim kullanabilirsiniz, bir tarafın kalınlığı kademeli olarak orijinalin yarısına kadar azaltılabilir. Deformasyonu sabit kesitten yüzde altmış daha fazla olabilir.

Farklı kesim şekillerinin burkulma ve deformasyonunun karşılaştırılması

Sabitleme cihazının zayıflığı, sabitlemenin iki birleşik parçasının: kanca uzatma parçası ve flanş parçasının tekrarlanan kullanımdan sonra deformasyona ve hatta kırılmaya eğilimli olması ve kırılan sabitlemenin onarımının zor olmasıdır.

Toka ve ürün aynı anda kalıplandığından, tokanın hasar görmesi aynı zamanda ürünün de hasar görmesi anlamına gelir. Çözüm, toka cihazını aynı anda birden fazla tokayı paylaşacak şekilde tasarlamaktır, böylece tek tek tokaların hasar görmesi nedeniyle tüm cihaz çalışamaz hale gelmez ve böylece hizmet ömrü uzar.

Toka cihazının bir başka zayıflığı da toka ile ilgili boyutların tolerans gereksinimlerinin çok katı olması, çok fazla toka pozisyonunun toka hasarı oluşturmasının kolay olması; aksine, çok az toka pozisyonunun montaj pozisyonunu kontrol etmesinin zor olması veya parçaların kombinasyonunun takım seti fenomeni gibi görünmesidir.

Sonuç

Bu makale, plastik parça yapısının tasarımında yaygın olarak karşılaşılan ve kolayca göz ardı edilen sorunların sadece bir özetidir. Sadece fiili çalışmalarda çalışarak ve özetleyerek ve pratikte deneyim biriktirerek makul yapıya ve mükemmel performansa sahip plastik parçalar tasarlayabiliriz.